螺纹计算公式

- 格式:doc

- 大小:32.50 KB

- 文档页数:3

车螺纹进刀深度计算公式车螺纹是一种常见的机械连接元件,广泛应用于汽车、机械设备等领域。

在车螺纹加工过程中,进刀深度的计算是十分重要的,它直接影响到车螺纹的质量和工作性能。

本文将介绍车螺纹进刀深度的计算公式及其相关知识。

一、车螺纹进刀深度的定义车螺纹进刀深度是指车刀相对于螺纹轴线的进刀距离,也就是车刀在车削过程中与工件表面的接触深度。

进刀深度的选择要根据螺纹的形状、尺寸、材料等因素进行合理的计算和确定,以确保螺纹的加工质量。

二、车螺纹进刀深度计算公式车螺纹进刀深度的计算公式可以根据螺纹的类型和标准进行选择。

下面以常见的ISO标准螺纹为例,介绍车螺纹进刀深度的计算公式。

1. 内螺纹进刀深度计算公式:对于内螺纹,其进刀深度计算公式为:进刀深度= (0.5 × P) + C其中,P为螺距,C为余量。

螺距是指螺纹的一个周期所包含的螺纹数量,它是螺纹的一个重要参数。

余量是为了确保内螺纹的质量和配合要求而设置的,一般为正值。

2. 外螺纹进刀深度计算公式:对于外螺纹,其进刀深度计算公式为:进刀深度= (0.5 × P) + C其中,P和C的含义同上。

三、车螺纹进刀深度计算实例下面以M12×1.5的内螺纹为例,介绍车螺纹进刀深度的具体计算过程。

1. 计算螺距:根据M12×1.5的规格,可知其螺距为1.5mm。

2. 计算余量:根据螺纹的配合要求和加工经验,假设余量为0.1mm。

3. 计算进刀深度:根据内螺纹进刀深度计算公式,可知进刀深度= (0.5 × 1.5) + 0.1= 0.85mm。

因此,M12×1.5的内螺纹进刀深度为0.85mm。

四、进刀深度的影响因素车螺纹的进刀深度不仅与螺纹的规格有关,还受到以下因素的影响:1. 工件材料:不同材料的工件对进刀深度有不同的要求,如硬度大的材料要求进刀深度小。

2. 切削刃形状:车刀的切削刃形状也会对进刀深度产生影响,不同刃形的车刀对进刀深度的要求不同。

管螺纹底孔计算公式一、管螺纹底孔的定义和作用管螺纹底孔是指在管道螺纹连接的末端,开设一个底孔,用于装配和固定连接件。

它的作用是通过螺纹底孔与其他连接件螺纹相结合,实现管道的连接和紧固。

二、管螺纹底孔的尺寸和计算公式管螺纹底孔的尺寸通常由连接件的螺纹尺寸决定,以确保连接牢固和密封。

常见的管螺纹底孔计算公式如下:1. 内螺纹底孔计算公式:内螺纹底孔直径 = 连接件内螺纹直径 - 0.6495 × 螺纹节径2. 外螺纹底孔计算公式:外螺纹底孔直径 = 连接件外螺纹直径 - 1.0825 × 螺纹节径其中,螺纹节径是指连接件螺纹的外径与内径之差的一半。

三、管螺纹底孔计算示例为了更好地理解管螺纹底孔的计算方法,我们举个具体的示例。

假设有一个内螺纹连接件,其内螺纹直径为20mm,螺纹节径为1mm。

根据内螺纹底孔计算公式,我们可以计算出内螺纹底孔的直径为:内螺纹底孔直径 = 20mm - 0.6495 × 1mm = 19.35mm同样地,如果有一个外螺纹连接件,其外螺纹直径为30mm,螺纹节径为 1.5mm。

根据外螺纹底孔计算公式,我们可以计算出外螺纹底孔的直径为:外螺纹底孔直径 = 30mm - 1.0825 × 1.5mm = 28.24mm以上是两个简单的计算示例,实际应用中还需要考虑更多因素,如螺纹的材料、精度等。

四、管螺纹底孔的注意事项在进行管螺纹底孔的计算时,需要注意以下几个方面:1. 底孔的直径应根据连接件的螺纹尺寸和要求进行计算,以确保连接紧固和密封可靠。

2. 底孔的深度通常应符合设计要求,避免因底孔深度不足而导致连接件无法完全安装。

3. 底孔的加工精度和表面质量要符合要求,以保证底孔与其他连接件的螺纹配合良好。

4. 在实际应用中,还需要根据具体情况选择合适的螺纹堵头或垫圈等连接件,以确保连接的可靠性和密封性。

管螺纹底孔的计算公式是根据连接件螺纹尺寸和要求来确定底孔的尺寸,以保证连接的可靠性和密封性。

内螺纹底径是内螺纹的最小直径,通常用于测量螺纹紧固件的尺寸和强度。

在计算内螺纹底径时,需要知道螺纹的公称直径和螺距(或称为螺距高度)。

内螺纹底径的计算公式如下:

内螺纹底径 = 公称直径 - 螺距高度

螺距高度的计算方式有多种,其中一种典型方法如下:

螺距高度 = 螺距 × 3/4

其中,螺距是螺纹相邻两个牙齿间的长度。

以公制螺纹(M)为例,计算过程如下:

1. 以 M10×1.5 为例,公称直径(外径)为 10mm,螺距为 1.5mm。

2. 计算螺距高度:1.5mm × 3/4 = 1.125mm。

3. 计算内螺纹底径:10mm - 1.125mm = 8.875mm。

因此,M10×1.5 的内螺纹底径为 8.875mm。

需要注意的是,这里提供的计算方法仅适用于一般的六角和圆柱螺纹,对于其他特殊类型的螺纹,可能需要参考相关专业资料或咨询专业人士。

螺纹计算公式大全,绝对实用!一、60°牙型的外螺纹中径计算及公差(国标GB 197/196)a. 中径基本尺寸计算:螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b. 常用的6h外螺纹中径公差(以螺距为基准)。

上限值为“0”下限值为P0.8-0.095 P1.00-0.112 P1.25-0.118P1.5-0.132 P1.75-0.150 P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188 下限值:7.188-0.118=7.07。

c. 常用的6g级外螺纹中径基本偏差:(以螺距为基准)。

P 0.80-0.024 P 1.00-0.026 P1.25-0.028 P1.5-0.032P1.75-0.034 P2-0.038 P2.5-0.042上限值计算公式d2-ges即基本尺寸-偏差下限值计算公式d2-ges-T d2即基本尺寸-偏差-公差注:(1)以上的螺纹公差是以粗牙为准,对细牙的螺纹公差相应有些变化,但均只是公差变大,所以按此控制不会越出规范界限,故在上述中未一一标出。

(2)螺纹的光杆坯径尺寸在生产实际中,根据设计要求的精度和螺纹加工设备的挤压力的不同而相应比设计螺纹中径尺寸加大0.04—0.08之间,为螺纹光杆坯径值,例我们公司的M8外螺纹6g级的螺纹光杆坯径实在7.08—7.13即在此范围。

(3)考虑到生产过程的需要外螺纹,在实际生产的未进行热处理和表面处理的中径控制下限应尽量保持在6h级为准。

二、60°内螺纹中径计算及公差(GB 197 /196)a. 6H级螺纹中径公差(以螺距为基准)。

上限值:P0.8+0.125 P1.00+0.150 P1.25+0.16 P1.5+0.180P1.25+0.00 P2.0+0.212 P2.5+0.224下限值为”0”,例M8-6H内螺纹中径为:7.188+0.160=7.348 上限值:7.188为下限值。

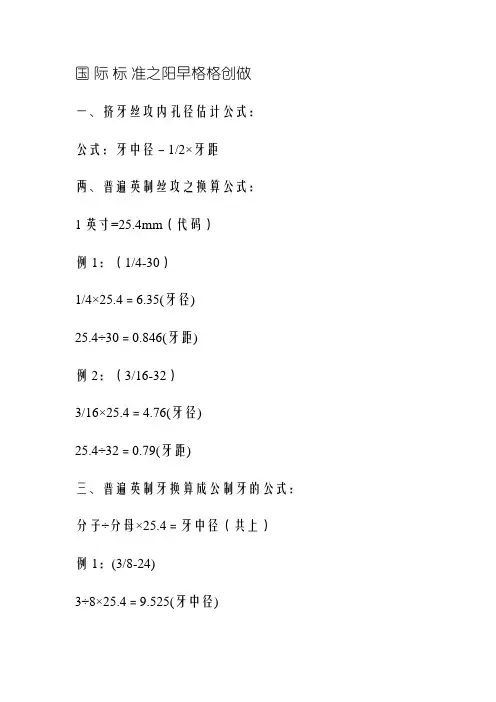

国际标准之阳早格格创做一、挤牙丝攻内孔径估计公式:公式:牙中径-1/2×牙距两、普遍英制丝攻之换算公式:1英寸=25.4mm(代码)例1:(1/4-30)1/4×25.4=6.35(牙径)25.4÷30=0.846(牙距)例2:(3/16-32)3/16×25.4=4.76(牙径)25.4÷32=0.79(牙距)三、普遍英制牙换算成公制牙的公式:分子÷分母×25.4=牙中径(共上)例1:(3/8-24)3÷8×25.4=9.525(牙中径)25.4÷24=1.058(公制牙距)四、好制牙换算公制牙公式:例:6-320.138×25.4=3.505(牙中径)25.4÷32=0.635(牙距)1、孔内径估计公式:牙中径-1/2×牙距则应为:2、挤压丝攻内孔算法:下孔径浅易估计公式1:牙中径-(牙距×0.4250.475)/代码=下孔径M6-(1.0×0.425)=5.575(最大下孔径)M6-(1.0×0.475)=5.525(最小)例2:切削丝攻陷孔内径浅易估计公式:M6-(1.0×0.85)=5.15(最大)M6-(1.0×0.95)=5.05(最小)M6-(牙距×0.860.96)/代码=下孔径五、压牙中径估计浅易公式:1.曲径-0.01×0.645×牙距(需通规通行规行)例1:M3×0.5=3-0.01×0.645×0.5=2.58(中径)例2:M6×1.0=6-0.1×0.645×1.0=5.25(中径)六、公制牙滚制径估计公式:(鼓牙估计)例1:M3×0.5=3-0.6495×0.5=2.68(车削前中径)例2:M6×1.0=6-0.6495×1.0=5.35(车削前中径)七、压花中径深度(中径)中径÷25.4×花齿距=压花前中径八、多边形资料之对于角换算公式:1.四角形:对于边径×1.414=对于角径2.五角形:对于边径×1.2361=对于角径3.六角形:对于边曲径×1.1547=对于角曲径公式2: 1.四角:对于边径÷0.71=对于角径2.六角:对于边径÷0.866=对于角径十、锥度的估计公式:公式1:(大头曲径-小头曲径)÷(2×锥度的总少)=度数等于查三角函数值公式2:浅易(大头曲径-小头曲径)÷28.7÷总少=度数。

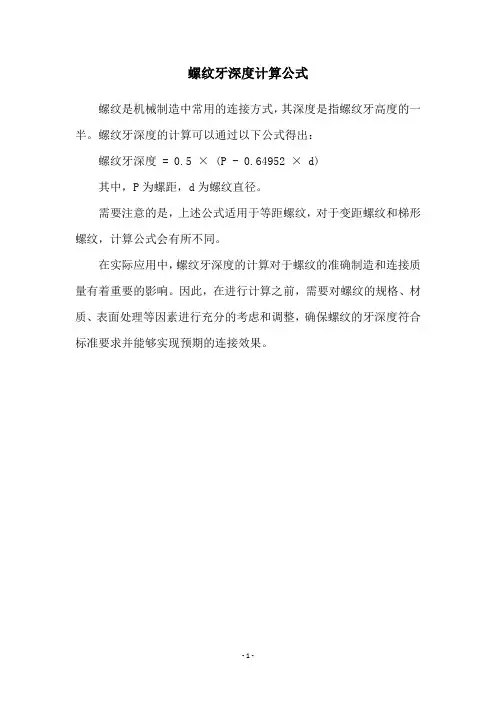

螺纹牙深度计算公式

螺纹是机械制造中常用的连接方式,其深度是指螺纹牙高度的一半。

螺纹牙深度的计算可以通过以下公式得出:

螺纹牙深度 = 0.5 × (P - 0.64952 × d)

其中,P为螺距,d为螺纹直径。

需要注意的是,上述公式适用于等距螺纹,对于变距螺纹和梯形螺纹,计算公式会有所不同。

在实际应用中,螺纹牙深度的计算对于螺纹的准确制造和连接质量有着重要的影响。

因此,在进行计算之前,需要对螺纹的规格、材质、表面处理等因素进行充分的考虑和调整,确保螺纹的牙深度符合标准要求并能够实现预期的连接效果。

- 1 -。

梯形螺纹计算公式梯形螺纹是一种常见的螺纹形状,常用于机械零件的连接和固定。

它的特点是两侧螺纹高度不一致,使得其更容易装拆,且具有良好的抗震性能。

对于梯形螺纹的计算公式,主要包括螺距、螺纹高度、承载力等方面。

首先,梯形螺纹的螺距计算公式如下:S=π*d/P其中,S表示螺距,d表示螺纹直径,P表示螺纹的导程。

螺纹高度的计算公式如下:h=D-d其中,h表示螺纹高度,D表示螺纹大径,d表示螺纹小径。

需要注意的是,梯形螺纹的两侧高度不一致,一侧的高度为h,另一侧的高度为H。

因此,在实际计算时,需要区分两侧的高度。

承载力是一个重要的指标,表示螺纹连接的强度和可靠性。

梯形螺纹的承载力计算公式如下:F=Fr+Fa其中,F表示承载力,Fr表示本体强度,Fa表示接触强度。

本体强度(Fr)的计算公式如下:Fr=As*σs*ηp其中,As表示螺纹轴向截面面积,σs表示材料的抗拉强度,ηp表示载荷系数。

接触强度(Fa)的计算公式如下:Fa=Ac*σr*ηc其中,Ac表示螺纹径向接触面积,σr表示材料的抗剪强度,ηc表示接触系数。

需要注意的是,载荷系数和接触系数会根据实际应用情况进行调整。

载荷系数主要与使用环境和载荷方向有关,接触系数主要与摩擦系数、嵌入系数等因素有关。

此外,还需要根据具体螺纹参数和材料性能来选择合适的材料进行计算。

常用的材料包括碳素钢、合金钢等。

在实际计算中,需要根据材料的力学性能参数来确定材料的抗拉强度、抗剪强度等参数。

总之,梯形螺纹的计算涉及到螺距、螺纹高度、承载力等多个方面。

在实际应用中,需要根据具体情况选择合适的计算公式,并结合材料性能参数进行计算。

这些计算公式可以帮助工程师进行梯形螺纹的设计和评估,以保证其连接和固定的强度和可靠性。

理论上计算方法是:螺纹减去(螺距乘以0.865)。

假设M16*2.0 mm螺纹。

螺纹内孔就是16-(2.0*0.865)=14.27这个是公制螺纹算法。

简单理解一点就就是。

我们知道公制螺纹是等边三角形,其实螺纹内孔就是求这个等边三角形的高。

等边三角形的高的计算公式边长除以2乘以根号3以上是公制螺纹计算方法。

英制螺纹是等腰三角形,顶角55度。

要换算出底边。

在求出高。

然后根据以上公式计算。

假设由英制换算公制圆16*2.0mm 螺纹(2.0mm螺纹底边长度)螺纹内孔就是16-(2.0*0.917)=14..166扩展资料:国家标准规定的标准螺纹标注方法中,第一个字母代表螺纹代号,例如:M表示普通螺纹、G表示非螺纹密封的管螺纹、R表示用螺纹密封的管螺纹、Tr表示梯形螺纹等。

第二个数字表示螺纹公称直径,也就是螺纹的大径。

它表示的是螺纹的最大直径,单位为毫米。

往后的符号分别是螺距、导程、旋转、中径公差代号、顶径公差代号、旋合长度代号。

M6的意思就是公称直径为6mm的普通螺纹。

检验测量检测系统①硬件系统螺纹参数自动检测系统基于PC架构,主要由照明系统、CCD相机和光路成像系统、、图像采集卡、图像处理系统、机械检测系统以及电控系统等组成。

测量时,经照明系统照明后,通过CCD相机和光路成像系统采集紧固件的螺纹图像,然后经过图像采集卡,将数字化图像传到计算机,计算机对该数字图像按相应算法处理后,计算出螺纹的牙型角、螺距和中径等参数,并与标准进行比较,计算出偏差。

②软件系统螺纹参数自动检测的软件系统主要包括系统控制模块图像处理模块等。

系统控制模块:初始化;完成系统图像接口卡及标准参数的初始化配置。

图像操作;采集并保存8位的灰色图像,捕获图像到内存。

图像处理模块:图像处理模块包括减少噪声、突出螺纹轮廓边缘信息的图像预处理算法,检测和提取轮廓边缘信息的边缘检测和提取算法,测量数字图像实际尺寸的系统标定算法,以及用于计算螺纹参数的算法等。

圆锥度螺纹计算公式

计算圆锥度螺纹的公式主要包括两个方面:螺纹的主要尺寸和螺纹的几何形状。

一、螺纹主要尺寸的计算公式:

1.螺纹直径(D)的计算公式:

D=d-2c

其中,D为螺纹的直径,d为螺纹的中径,c为圆锥度螺纹的锥度。

2.螺纹的节径(d2)的计算公式:

d2=D-2c

其中,d2为节径,D为螺纹的直径,c为圆锥度螺纹的锥度。

3.螺纹的螺距(P)的计算公式:

P = π * tan(α)

其中,P为螺纹的螺距,α为螺纹的半角度。

4.螺纹的公称直径(d)的计算公式:

d=D-P

其中,d为螺纹的公称直径,D为螺纹的直径,P为螺纹的螺距。

二、螺纹几何形状的计算公式:

1.螺纹的半角度(α)的计算公式:

α = arctan(P / π)

其中,α为螺纹的半角度,P为螺纹的螺距。

2.螺纹的导程角(φ)的计算公式:

φ = arctan(P / (π * d2))

其中,φ为螺纹的导程角,P为螺纹的螺距,d2为螺纹的节径。

3.螺纹的螺纹长(L)的计算公式:

L = (1/2) * (D - d2) / tan(α/2)

其中,L为螺纹的螺纹长,D为螺纹的直径,d2为螺纹的节径,α为

螺纹的半角度。

以上是圆锥度螺纹的主要计算公式,通过这些公式可以计算出螺纹的

主要尺寸和几何形状。

这些公式的应用需要依赖于具体的螺纹标准和规格,不同的标准和规格可能存在差异,因此在实际应用中需要根据具体情况进

行选择和调整。

需要注意的是,以上公式给出的结果是理论计算值,在实际应用中还

需要结合工艺要求和实际情况进行调整和优化。

螺纹计算公式,直接套用!一、什么是螺纹?螺纹是从外部或内部切入工件的螺旋线。

螺纹的主要功能是:1、通过组合内螺纹产品和外螺纹产品形成机械连接。

2、通过将旋转运动转换为线性运动传递运动,反之亦然。

3、得到机械优点。

二、螺纹牙型和术语螺纹牙型确定螺纹的几何形状,包括工件直径(大径、中径和小径);螺纹牙型角;螺距和螺旋角。

1、螺纹术语①牙底:连接两个相邻螺纹牙侧的底部表面。

②牙侧:连接牙顶和牙底的螺纹侧表面。

③牙顶:连接两个牙侧的顶部表面。

P = 螺距,mm或每英寸螺纹数 (t.p.i.)ß = 牙型角ϕ = 螺纹螺旋升角d = 外螺纹大径D = 内螺纹大径d1 = 外螺纹小径D1 = 内螺纹小径d2 = 外螺纹中径D2 = 内螺纹中径中径,d2 / D2螺纹的有效直径。

大约在大径和小径之间一半的位置处。

螺纹的几何形状基于螺纹中径 (d, D) 和螺距 (P):工件上沿着螺纹从牙型上的一点到相应的下一点的轴向距离。

这也可以看作是从工件绕开的一个三角形。

vc = 切削速度 (m/min)ap = 总的螺纹深度 (mm)nap = 总的螺纹深度 (mm)t.p.i. = 每英寸螺纹数进给量 = 螺距2、普通螺纹牙型一、60°牙型的外螺纹中径计算及公差(国标GB197/196)a.中径基本尺寸计算螺纹中径的基本尺寸=螺纹大径-螺距×系数值。

公式表示:d/D-P×0.6495例:外螺纹M8螺纹中径的计算8-1.25×0.6495=8-0.8119≈7.188b.常用的6h外螺纹中径公差(以螺距为基准)上限值为”0”下限值为P0.8-0.095P1.00-0.112P1.25-0.118P1.5-0.132P1.75-0.150P2.0-0.16P2.5-0.17上限计算公式即基本尺寸,下限值计算公式d2-hes-Td2即中径基本尺寸-偏差-公差。

M8的6h级中径公差值:上限值7.188下限值:7.188-0.118=7.07。

国 际 标 准

一、挤牙丝攻内孔径计算公式:

公式:牙外径-1/2×牙距

例1:公式:M3×0.5=3-(1/2×0.5)=2.75mm

M6×1.0=6-(1/2×1.0)=5.5mm

例2:公式:M3×0.5=3-(0.5÷2)=2.75mm

M6×1.0=6-(1.0÷2)=5.5mm

二、一般英制丝攻之换算公式:

1英寸=25.4mm(代码)

例1:(1/4-30)

1/4×25.4=6.35(牙径)

25.4÷30=0.846(牙距)

则1/4-30换算成公制牙应为:M6.35×0.846

例2:(3/16-32)

3/16×25.4=4.76(牙径)

25.4÷32=0.79(牙距)

则3/16-32换算成公制牙应为:M4.76×0.79

三、一般英制牙换算成公制牙的公式:

分子÷分母×25.4=牙外径(同上)

例1:(3/8-24)

3÷8×25.4=9.525(牙外径)

25.4÷24=1.058(公制牙距)

则3/8-24换算成公制牙应为:M9.525×1.058

四、美制牙换算公制牙公式:

例:6-32

6-32 (0.06+0.013)/代码×6=0.138

0.138×25.4=3.505(牙外径)

25.4÷32=0.635(牙距)

那么6-32换算成公制牙应为:M3.505×0.635

1、 孔内径计算公式:

牙外径-1/2×牙距则应为:

M3.505-1/2×0.635=3.19

那么6-32他内孔径应为3.19

2、挤压丝攻内孔算法:

下孔径简易计算公式1:

牙外径-(牙距×0.4250.475)/代码=下孔径

例1:M6×1.0

M6-(1.0×0.425)=5.575(最大下孔径)

M6-(1.0×0.475)=5.525(最小)

例2:切削丝攻下孔内径简易计算公式:

M6-(1.0×0.85)=5.15(最大)

M6-(1.0×0.95)=5.05(最小)

M6-(牙距×0.860.96)/代码=下孔径

例3:M6×1.0=6-1.0=5.0+0.05=5.05

五、压牙外径计算简易公式:

1.直径-0.01×0.645×牙距(需通规通止规止)

例1:M3×0.5=3-0.01×0.645×0.5=2.58(外径)

例2:M6×1.0=6-0.1×0.645×1.0=5.25(外径)

六、公制牙滚造径计算公式:(饱牙计算)

例1:M3×0.5=3-0.6495×0.5=2.68(车削前外径)

例2:M6×1.0=6-0.6495×1.0=5.35(车削前外径)

七、压花外径深度(外径)

外径÷25.4×花齿距=压花前外径

例:4.1÷25.4×0.8(花距)=0.13 压花深度应为0.13

八、多边形材料之对角换算公式:

1.四角形:对边径×1.414=对角径

2.五角形:对边径×1.2361=对角径

3.六角形:对边直径×1.1547=对角直径

公式2: 1.四角:对边径÷0.71=对角径

2.六角:对边径÷0.866=对角径

九、刀具厚度(切刀):材料外径÷10+0.7参考值

十、锥度的计算公式:

公式1:(大头直径-小头直径)÷(2×锥度的总长)=度数

等于查三角函数值

公式2:简易

(大头直径-小头直径)÷28.7÷总长=度数