数控机床程序编制的一般步骤和手工编程

数控机床程序编制(又称数控编程)是指编程者(程序员或数控机床操作者)根据零件图样和工艺文件的要求,编制出可在数控机床上运行以完成规定加工任务的一系列指令的过程。具体来说,数控编程是由分析零件图样和工艺要求开始到程序检验合格为止的全部过程。

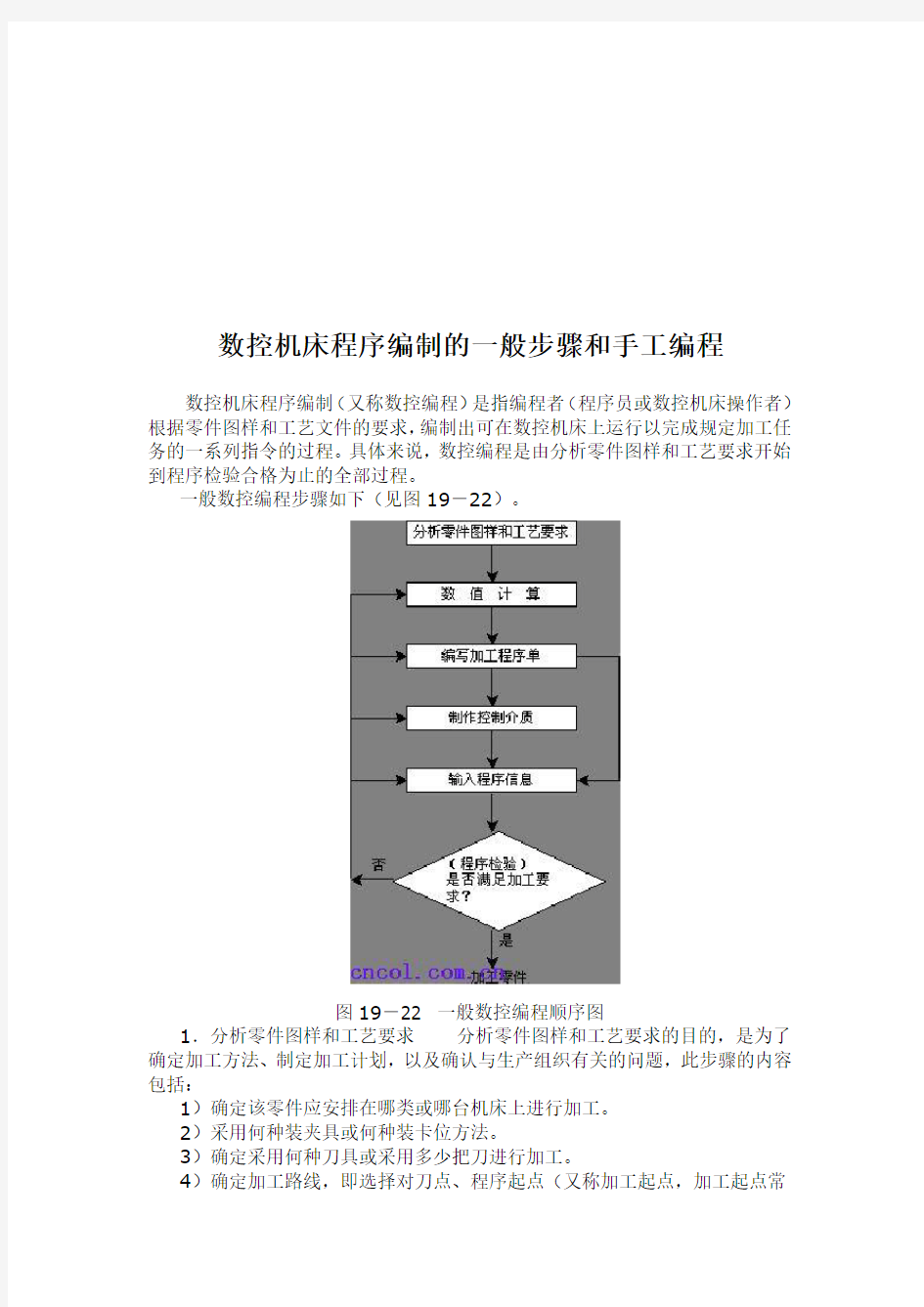

一般数控编程步骤如下(见图19-22)。

图19-22 一般数控编程顺序图

1.分析零件图样和工艺要求分析零件图样和工艺要求的目的,是为了确定加工方法、制定加工计划,以及确认与生产组织有关的问题,此步骤的内容包括:

1)确定该零件应安排在哪类或哪台机床上进行加工。

2)采用何种装夹具或何种装卡位方法。

3)确定采用何种刀具或采用多少把刀进行加工。

4)确定加工路线,即选择对刀点、程序起点(又称加工起点,加工起点常

与对刀点重合)、走刀路线、程序终点(程序终点常与程序起点重合)。

5)确定切削深度和宽度、进给速度、主轴转速等切削参数。

6)确定加工过程中是否需要提供冷却液、是否需要换刀、何时换刀

等。2.数值计算根据零件图样几何尺寸,计算零件轮廓数据,或根据零件图样和走刀路线,计算刀具中心(或刀尖)运行轨迹数据。数值计算的最终目的是为了获得编程所需要的所有相关位置坐标数据。3.编写加工程序

单在完成上述两个步骤之后,即可根据已确定的加工方案(或计划)及数值计算获得的数据,按照数控系统要求的程序格式和代码格式编写加工程序等。编程者除应了解所用数控机床及系统的功能、熟悉程序指令外,还应具备与机械加工有关的工艺知识,才能编制出正确、实用的加工程序。4.制作控制介质,输入程序信息程序单完成后,编程者或机床操作者可以通过CNC机床的操作面板,在EDIT方式下直接将程序信息键入CNC系统程序存储器中;也可以根据CNC系统输入、输出装置的不同,先将程序单的程序制作成或转移至某种控制介质上。控制介质大多采用穿孔带,也可以是磁带、磁盘等信息载体,利用穿孔带阅读机或磁带机、磁盘驱动器等输入(输出)装置,可将控制介质上的程序信息输入到CNC系统程序存储器中。5.程序检验编制好的程序,在正式用于生产加工前,必须进行程序运行检查。在某些情况下,还需做零件试加工检查。根据检查结果,对程序进行修改和调整,检查修改再检查再修改……这往往要经过多次反复,直到获得完全满足加工要求的程序为止。

上述编程步骤中的各项工作,主要由人工完成,这样的编程方式称为“手式编程”。在各机械制造行业中,均有大量仅由直线、圆弧等几何元素构成的形状并不复杂的零件需要加工。这些零件的数值计算较为简单,程序段数不多,程序检验也容易实现,因而可采用手工编程方式完成编程工作。由于手工编程不需要特别配置专门的编程设备,不同文化程度的人均可掌握和运用,因此在国内外,手工编程仍然是一种运用十分普遍的编程方法。

2007.8.27 21:39 作者:fangyunjun 收藏| 评论:0

数控车床编程——普通盘类零件的车削加工

分类:默认栏目

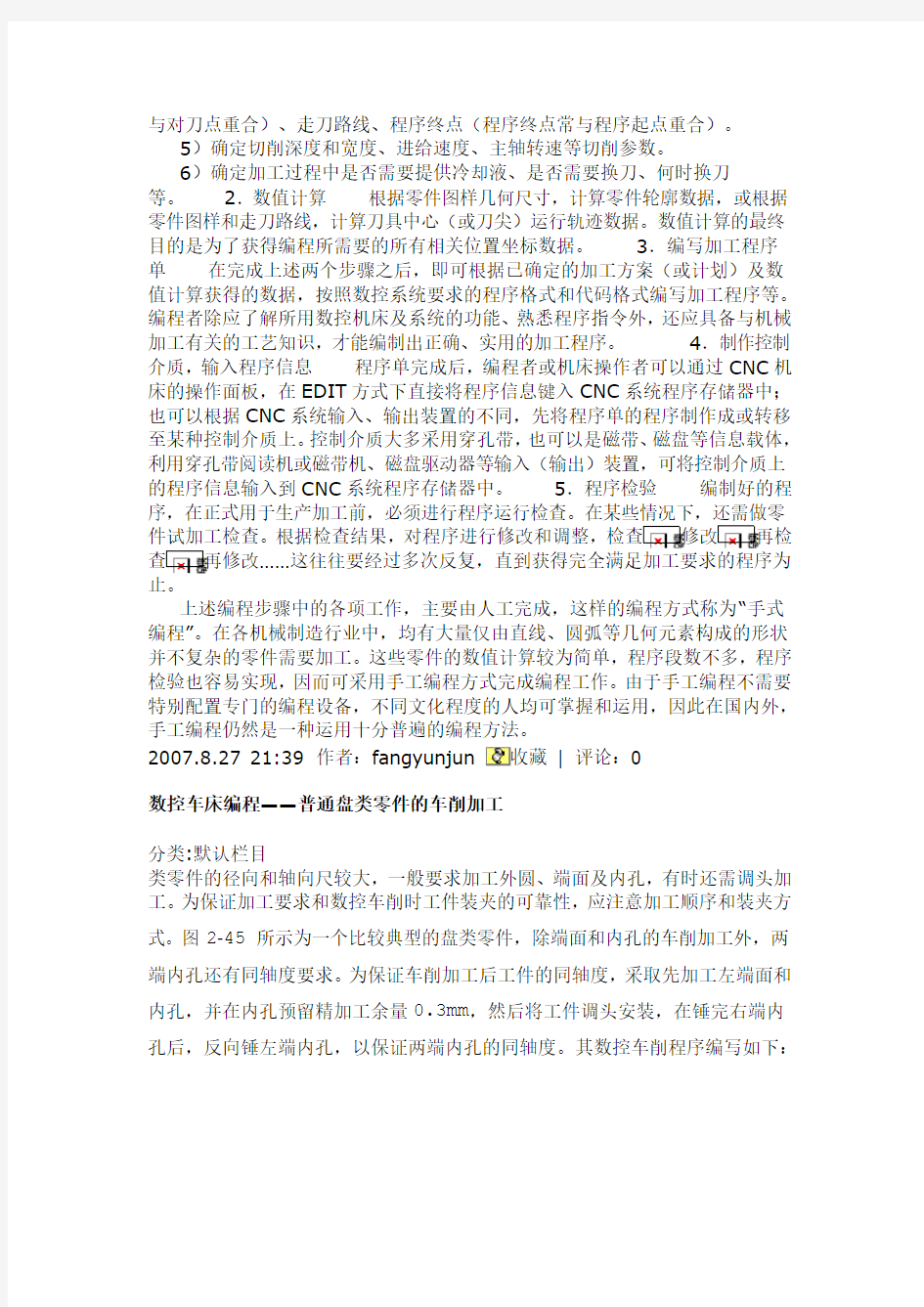

类零件的径向和轴向尺较大,一般要求加工外圆、端面及内孔,有时还需调头加工。为保证加工要求和数控车削时工件装夹的可靠性,应注意加工顺序和装夹方

式。图2-45所示为一个比较典型的盘类零件,除端面和内孔的车削加工外,两

端内孔还有同轴度要求。为保证车削加工后工件的同轴度,采取先加工左端面和

内孔,并在内孔预留精加工余量0.3mm,然后将工件调头安装,在锤完右端内

孔后,反向锤左端内孔,以保证两端内孔的同轴度。其数控车削程序编写如下:

图2-45 典型盘形件

(1)左端面的加工左端面的加工过程如图2-46所示,图中▲为定位点,▽为夹紧点,工件原点设置在右端,数控程序如下:

图2—46 左端加工过程

O0022 /程序编号O0022

N0 G50X200.0Z60.0;/设置工件原点在右端面

N2G30U0W0;/直接回第二参考点

N4G50S1500T0101M08;/限制最高主轴转速为1500r/min,调01号车刀

N6G96S200M03; /指定恒切削速度为200m/min

N8G00X198.0Z3.0; /快速走到外圆粗车始点(198.6,3.0)

N10G0l ZO.3F0.3;/接近端面圆弧切削起点

N12G03X200.6Z-1.0Rl.3 /车削开始

N14G0l Z-20.0;/Φ200mm外圆粗车

N16G00X200.6Z0.3;/快速走到右端面粗车起点

N18G01X98.0;/右端面粗车

N20G30U0 W0;

N22T0202;/调02号精车刀

N24G00X198.OZl.0;/快速走到端面精车起点

N26G42G01Z0.0F0.15;/刀具右偏

N28G03X200.O Z-1.0R1.O;/ R1端面圆角精车

N30Z-20.0;/Φ200mm外圆精车

N32G00X200.6Z0;/快速走到右端面精车起点

N34G41X200.0;/刀具左偏

N36X98.0; /右端面精车起点

N38G40 G30U0W0;

N40T0303; /调03号粗镗刀

N42G00X69.4Z0;/快速走到内孔粗镗起点

N44Z-12.0;/刀具快进

N46G0lZ-32.0;/Φ69mm内孔粗镗

N48G03X66.0Z-33.7R1.7; /R2mm内圆角粗镗

N50X57.4;

N52Z45.0;/Φ58mm内孔粗镗

N54G03X56.0Z45.7R0.7;/ R1mm内圆角粗镗

N56X53.0;

N58Z-60.0; /53mm内孔粗

N60G00 U-1Z3.0M09;/快速退刀

N62G30U0W0:

N64M30:

(2)右端的加工右端的加工过程如图2—47所示。工件原点设置在右端,其数控程序如下

图2-47右端加工过程

O0023 /程序编号O0023

N0G50X100.0Z60.0; /设置工件原点在右端面

N3G30U0W0; /直接回第二参考点

N6G50S1500T0101M08;/限制最高主轴转速为1500r/min,调01号车刀

N9G96S200M03; /指定恒切削速度为200m/min

N12G00X87.0 Z0.3; 快速走到右端粗车始点(87.0,0.3)

N15GOlX75.0F0.3;/右端粗车

N18G00X201.0Z1.0; /快速退刀

N21Z-112.7; /快速走到左端点(201.0.-112.7)处,以便粗车左端面N24G01X151.0F0.3;/粗车左端面

N27G30U2W2;

N30T0202; /调02号精车刀

N33GOOX87.0Z0.O; /快速走到右端精车始点

N35G01X75.0F0.15;/精车右端面

N38G00X201.0Z1.O;/快速退刀

N41Z-113.0; /快速走到左端点(201,—113)处,以便精车左端面

N44G01X-151.0F0.15;精车左端面‘

N47G30U2.O W20;

N50T0303; /调03号粗镗刀

N53G00X77.0Z0.3;

N58G02X74.4Z-1.0R1.3F0.3;/粗镗右端圆角R1

N61G01Z-187; /粗镗Φ75mm内孔

N64X68.4; /台阶粗镗

N67Z-38.7; /粗镗Φ69mm内孔

N70X62.0; /台阶粗镗

N73G00Z3.0; /快速退刀

N76G30U0W0;

N79T0404;/调04号精镗刀

N82G00X77.0Z0.6;/快速走到精镗起点

N85G4l G01Z0 F0.15;/刀具左偏

N88G02X75.0Z-1.0R1.0;/镗Rlmm圆弧

N91G01Z-19.0;/精镗Φ75mm内孔

N94X69.0;/台阶精镗

N97Z-39.0;/精镗Φ69mm内孔

N100X62.O; /台阶精镗

N103G00Z3.0;/快速退刀

N106G30U0WO;

N109T0505;/调05号反向精镗刀

N112G00X0Z0;/刀具快进

N115Z-122.0;/刀具快进到点(0,122)

N118X70.0;/刀具快进到点(70,122)

N12lG42G01Z-121.0; /刀具右偏

N124Z-101.0;/反向精镗Φ70mm内孔

N127G02X66Z-99.0R2.0;/反向精镗R2mm圆弧N130X58.0;/反向精镗台阶

N133Z-88.0;/反向精镗Φ58mm内孔

N136G02X56.0Z-87.0R1.0; / 反向精镗Rlmm圆弧N139X53.0;/反向精镗台阶

N142G40G00Z3.0:

N145G30U0W0 M09:

N148M30: