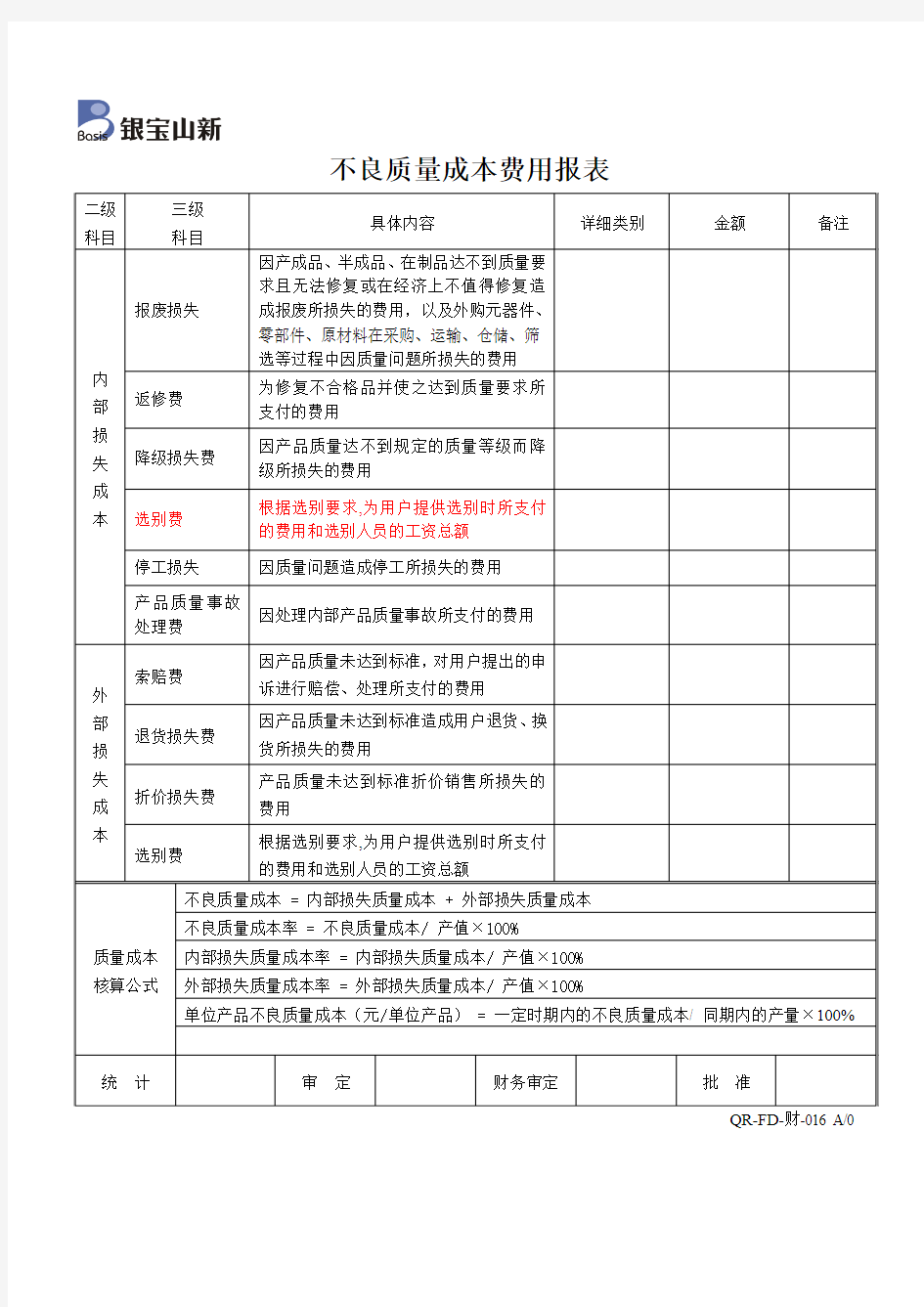

不良质量成本费用报表

QR-FD-财-016 A/0

1、目的 为识别不良成本,通过对不良成本数据的核算、分析、评价,获得公司不良产品成本的信息,以促使公司改进产品技术设计、工艺流程、制造水平和管理手段,提高产品质量,降低成本,提高效益。 2、范围 本办法适用于公司对不良成本(内外部损失)的收集、汇总、分析、改进、管理等控制的活动。 3、术语和定义 不良成本: 不良成本是指没有达到满意的质量所造成的损失,包括内部损失成本及外部损失成本。 内部损失成本: 产品交付前因不满足规定要求所损失的费用。 外部损失成本: 产品交付后因不满足规定的质量要求,导致索赔、修理、更换等所损失的费用。 不良成本项目明细说明 内部损失成本明细表 损失 明细分类明细归集内容 类别 原材料、外购件等在采损失1、废品损失费购、运输过程中因质量问题 所损失的费用 费用开支范围归口报送单位 在采购、运输过程中因非外 综合管理部方责任造成报废的原材料、 外购件、半成品、零部件损

原材料、外购件等在仓储、配送过程中因质量问题所损失的费用 因设计变更、技术改进、产品达不到质量要求而且无法修复或在经济上不值得修复造成的报废损失的费用。失等费用 在仓储、配送等过程中因非 外方责任造成报废的原材 生产部料、外购件、半成品、零部 件损失等费用 在生产过程中因设计变更、 综合管理部技术改进等造成已采购材料 不可用而造成的损失 在生产过程中因设计变更、 技术改进等造成已下料、已 技术部 加工材料不可用而重复增加 材料定额的损失 产品在制造生产过程中 因操作不当造成的材料、 部件损坏不可用报废损 失 2、返工费 产品在制造生产过程中 因操作不当造成不合格 品,为修复不合格品并使 之达到质量要求所造成 的损失费用扣除操作人员或外方原因赔 偿后报废物件费用 更换报废物件所发生的人工 费用 为修复不合格品发生的人工 费用和为此修补领用材料费 等 生产部 综合管理部 质管部 3、事故处理费因处理内部产品质量事在公司发生的质量事故或异 (含停工损失故所发生的费用(含停工常问题进行分析处理发生的 费)损失费)各项费用 4、其他如被盗等因管理不善造成的物料配件 被盗后扣除保险赔偿后损失 外部损失成本明细表 损失类 明细分类明细归集内容费用开支范围别 根据保修规定,为用户提 人工费(含福利)、差旅费、 供修理服务所支付的费 1、保修费用办公费、劳保费、更换零件 用和保修服务人员的工 配件费、工具、运输费。 外部 资总额 损失 2、退货损失费因产品质量未达到标准销售价格与折价后的差价损 造成用户退货、换货所损失 失的费用质管部 综合管理部报送单位营销部 营销部

第十章成本报表的编制与分析 第一节成本报表概述 一、成本报表的概念 产品成本是反映企业生产经营各方面工作质量的一项综合性指标,也就是说,企业的供、产、销的各个环节的经营管理水平,最终都直接、间接地反映到产品成本中来,产品成本作为反映企业生产经营活动情况的综合性指标,是企业经营管理水平的重要尺度。 成本报表是会计报表体系的重要组成部分,是企业部报表中的主要报表,是根据成本管理的需要,依据企业日常核算资料和其他有关资料定期或不定期编制的,用以反映企业生产费用与产品成本的构成及其升降变动情况,以考核各项费用与生产成本计划执行结果的会计报表。它反映和控制企业一定时期产品成本水平和成本构成情况,以及有关各项费用支出情况的一种报告文件,用以考核成本计划执行结果。 二、成本报表的作用 编制与分析成本报表是成本会计工作的重要容,通过成本报表资料,能够及时发现在生产、技术、质量和管理等方面取得的成绩和存在问题。 (一)综合反映企业报告期产品生产耗费和成本水平。 反映成本情况的报表有产品生产成本表或产品生产成本及销售成本表、主要产品生产成本表、责任成本表、质量成本表等。这类报表侧重于揭示企业为生产一定种类和数量产品所花费的成本是否达到了预定的目标,通过分析比较,找出差距,明确薄弱环节,进一步采取有效措施,挖掘降低成本的部潜力提供有效的资料。 (二)客观反映各成本中心的成本管理业绩,评价和考核企业成本计划的完成情况。 通过成本报表资料的分析,可以揭示成本差异对产品成本升降的影响程度以及发现产生差异的原因和责任,从而可以有针对性地采取措施,把注意力放在解决那些属于不正常的、对成本有重要影响的关键性差异上,这样对于加强日常成本的控制和管理就有了明确的目标。

不良质量成本控制程序 11、20不良质量成本控制程序版本号:D/0编号:Q/XG QP 022发布日期:xx、 12、11 目的本程序规定了质量管理体系的财务报告内容及实施要求,确保不良质量成本财务数据分析的结论能准确地评价质 量管理体系的充分性和有效性,识别要注意和改进的领域,确定 下一个时期的不良质量成本目标。2 适用范围本程序适用于对不 良质量成本的财务数据进行核算报告及决策。3 术语和定义3、1不良质量成本:由于产品未能达到质量标准而发生的成本,或者 由于可能存在的质量问题发生的成本。分为内部损失成本和外部 损失成本。3、2内部损失成本: 内部损失成本是指产品在交付给顾客之前,因产品质量不合格(制造过程或检测发生的不合格产品)而产生的成本。主要包括由于不合格造成的延误工时、废品、废 料损失、返工损失等。3、3外部损失成本: 外部损失成本是指产品交付给顾客之后,发现质量问题而产生的成本。主要包括现场修理费用、更换、退货、运费、接待客户投诉、客户跟踪调查、产 品法律诉讼索赔或信誉损失等成本。4职责4、1本程序由财务部归口管理,其基本职责是:负责制定不良质量成本计划、汇总核 算不良质量成本、编制不良质量成本报表;4、2其他各有关部门负责对发生的不良质量成本财务数据进行统计和上报财务部。5工作流程(略)6文件规定6、1 确定内部不良成本的内容/范

围:6、1、1本公司的内部不良质量成本由以下活动所产生的费用组成:1)公司内发生的不合格产品,加以挑选/剔除后而进行的报废处理;2)公司内发生的不合格产品,加以挑选/剔除后而进行的返工/返修作业;3)不合格品经返工/返修后的重新检验;4)停工。6、1、2内部不良质量成本之各项构成项目的分析方法和核算方式(见附件一)。6、2确定外部不良成本的内容、范围:6、2、1本公司的外部不良质量成本由以下活动所产生的费用组成:1)顾客抱怨(包括:顾客退货)分析、处理;2)售后服 务之人工、材料、培训费用;3)责任赔偿成本;4)延期交付之 交通运输超额费用;6、2、2外部不良质量成本之各项构成项目的分析方法和核算方式(见附件2)。6、3编制质量成本评定目 标:6、3、1不良质量成本评定目标由财务部负责制定,由各相关部门实施和执行。6、3、2质量成本损失率%=(内部+外部损失费用)/工业总产值100%6、4 确定质量成本核算时机:6、4、1 公司所有的新产品或常规产品,各相关部门均需对其进行质量成 本统计;6、4、2财务部每月和年度进行汇总、核算、分析。6、5 质量成本相关资料收集:财务部在接到相关部门收集的质量成本相关数据和资料后,按与质量成本有关的金额和费用对其进行质量 成本核算、分析和汇总,并将其记录于与质量成本有关的表单 中。6、6 质量成本核算、分析和编制质量成本报表:6、6、1 质 量成本趋势分析:财务部根据每月的内部不良成本、外部不良成 本的实际产生的费用,统计汇总,经财务部部长审核。6、6、2对

质量统计管理管理办法 质量统计管理制度总则 一条为使统计报表及时准确特制定本管理规定。 二条本管理规定对生产统计报表的填写、报送做出了明确规定。 三条本管理规定适用于fb各种生产统计报表。 分工与授权 四条各车间部门负责本车间部门的各种统计报表。 五条生产计划部综合统计负责统计汇总及上报的各种统计报表。 实施与执行 六条统计报表的填写要求 (一)统计报表中的各种指标应按规定的要求认真填写,字迹要工整、清晰、不得涂改。 (二)对外提供的报表,必须由填报人盖章,本部门领导审查并签字,主管领导签批后方能报出。 (三)统计人员要根据报表时间按时上报各种报表,对上级布置的临时报表要认真填写经本部门领导签字后及时报出。各部门的统计报表要留有存根以便备查。 七条各车间部门统计报表的时间要求 (一)《月生产计划》有生产计划部负责每月月末下达,用oa发到各车间和相关部门。 (二)erp《月产品工时报表》、《月生产工时统计表》由各车间记录员

负责在本月日前报生产计划部综合统计。 (三)《在产品月当产量表》由各车间核算员负责在本月日前报生产计划部综合统计。 (四)《月产品工时报表》、《在产品月当产量表》、《月生产工时统计表》由生产计划部综合统计负责汇总,并于本月日前上报财务管理部、人力资源部。 (五)工业总产值及主要产品产量由销售部负责于日前报生产计划部。 (六)《国有企业会计决算报表》有财务管理部负责与日前报生产计划部。 八条对外月份统计报表的时间要求 (一)《工业生产销售总量及主要产品产量》由生产计划部综合统计负责于月末日前上报机械局。 (二)《工业企业主要经济指标》由生产计划部综合统计负责于日前上报东北电气发展股份有限公司。 (三)《大中型企业主要经济指标月报》、《大中型企业产、销、存月报表》由生产计划部综合统计负责于日前上报省机械厅。 九条对外报统计报表的时间要求 (一)《机械工业企业基本情况表》由生产计划部综合统计负责于每月日前上报机械局、东北电气发展股份有限公司。 (二)《机械工业主要技术经济指标》由生产计划部综合统计负责于次月日前报东北电气发展股份有限公司、省机械厅。 (三)《财务状况》由生产计划部综合统计负责于次月日前上报机械局。

第三章成本、费用报表分析 本章提要 成本费用水平的高低与企业的收益性和获利能力的大小有着内在联系,提高企业经济效益的一条重要途径就是加摄成本管理。本章以降低成本费用水平为主线,以成本费用报表为主要信息来源,阐述了成本费用报表的意义、种类;成本费用报表分析的重点内容;成本费用报表分析的基本方法;成本费用报表分析应注意的问题。 第一节费用和产品成本的概念 费用是指企业为销售商品、提供劳务等日常活动所发生的经济利益流出,包括生产费用和期间费用。企业发生的各项费用中,凡是在一定时期产品生产过程中发生或支出的耗费,称为生产费用;凡是为某生产经营期间而发生或支出的,为了维持一定生产经营能力的费用为期间费用。 一、制造成本的分类 典型的制造企业购买原材料并通过生产将这些原材料转化成完工产品。这一从原材料到完工产品的转化产生于对工人和机器的使用。依照公认会计原则,一件产品的成本包括:(1)原材料成本;(2)直接生产过程中发生的人工成本;(3)其他生产成本(即间接生产成本或产品制造费用)的合理分摊。总之,原材料、人工、产品制造费用构成了一件产品的完全生产成本。 对于具体的某个成本项目应该归为产品成本还是期间成本,各公司的观点存在分歧。一些公司将辅助生产过程如:生产管理,人力资源管理,工业工程,设备维护和产品成本该算等过程中发生的成本作为产品制造费用,从而归为产品成本。而另一些公司则把其中一些或全部的辅助职能过程中发生的成本当作期间成本。 制造业公司将发生的某些成本划归为期间成本还是产品成本。对其报告的净收益有很大影响。期间成本是成本所发生期间内的费用。而产品成本一开始就要增加到主体的资产总额中,直到产品售出时,产品成本才会对收益产生影响,而这可能要比成本发生的会计期间晚。与销售相关的存货越多,从产品成本发生到对收益产生影响的时间间隔越长。 商业公司的全部成本,除商品存货的取得成本外,都是期间成本。因此,发生在给定期间内的所有人工成本和其他经营成本都影响期间收益。而在制造业公司里,人工成本和其他与制造过程相联系的成本,开始时都只影响存货价值,只有在包含这些成本的货物被销售时,制造成本才会影响期间收益。 1. 直接材料——生产中使用的原材料和零部件,它们的成本被直接追溯到了所生产的产品上。 2. 直接人工——徒手或使用机器进行生产,其努力被直接追溯到他们所生产的产品中的工人的工资和其他工资性费用。 3. 制造费用——一个总括性类别。它包括除了直接材料和直接人工成本以外的所有

公司质量成本费用归集明细表 说明:拟选择采用质量成本二级科目会计核算形式,即指在不打乱传统的会计核算体系的基础上,通过在有关一级科目下设置质量费用二级科目(直接将其分为预防、鉴定、内部和外部损失质量成本四个科目)来组织质量成本的核算形式。

质量费用的分配 1.质量费用在各产品间的分配: 凡能根据原始凭证直接计入某产品的质量费用,应直接计入该产品,不必进行分配。公共的间接费用才需分配。方法:

1)生产工时比例分配法:间接质量费用分配率=间接质量费用总额╱各种(类)产品生产工时总数; 2)生产工人工资比例分配法:间接质量费用分配率=间接质量费用总额╱各种(类)产品生产工人工资总额; 3)产品生产成本比例分配法:间接质量费用分配率=间接质量费用总额╱各种(类)产品生产成本总额;适用于产品机械程度相差较悬殊情况 4)机器工时比例法(不适用) 2.质量费用在完工产品和在产品间分配: 1)生产工时比例分配法:质量费用分配率=待分配质量费用╱完工产品生产总工时+在产品生产总工时; 2)约当产量比例分配法(将在产品按其完工程度折合成相当于完工产品的约当产量):在产品约当产量=在产品数量×在产品完工程度 质量费用分配率=待分配质量费用╱完工产品数量+在产品约当产量; 3)产品生产成本比例分配法:质量费用分配率=待分配质量费用╱完工产品生产成本+在产品生产成本; 4)在在产品数量较少的企业,质量费用也可全部由完工产品负担;在各月在产品数量较均衡的企业,在产品负担的质量费用可按年初数确定;某些质量费用占的比重特别大,也可仅将这些质量费用在完工产品和在产品之间进行分配,其余质量费用全部由完工产品负担;在在产品定额质量费用比较齐全的企业,在产品质量费用可按定额质量费用计算,将实际发生的质量费用扣除在产品的定额质量费用后的余额作为完工产品的质量费用。 3.报表格式: 工厂质量管理费用报表 工厂质量损失费用报表 主要产品单位质量成本表 质量费用的归集 1.材料费用:企业进行质量管理活动而领用的原材料、辅助材料和低值易耗品等,月末时应与企业产品正常生产领料一同编制“材料发出汇总表”,计入质量费用的各项材料费用,应根据材料的具体用途计入质量费用的各个明细帐户。编制记帐凭证进行财务处理(单据用黄色或蓝色区分)

1、目得 为识别不良成本,通过对不良成本数据得核算、分析、评价,获得公司不良产品成本得信息,以促使公司改进产品技术设计、工艺流程、制造水平与管理手段,提高产品质量,降低成本,提高效益。 2 、范围 本办法适用于公司对不良成本(内外部损失)得收集、汇总、分析、改进、管理等控制得活动。 3、术语与定义 3、1不良成本: 不良成本就是指没有达到满意得质量所造成得损失,包括内部损失成本及外部损失成本。 3、2内部损失成本 : 产品交付前因不满足规定要求所损失得费用。 3、3外部损失成本 : 产品交付后因不满足规定得质量要求,导致索赔、修理、更换等所损失得费用。 3、4不良成本项目明细说明

4、职责 4、1财务部负责不良成本数据统计、核算、汇总,提供不良成本数据分析等所需资料; 4、2质管部负责制定年度不良成本目标,负责不良成本考核; 4、3 质管部负责组织落实、监督内部质量成本目标;组织不良成本中内部损失得综合分析工作,每季度向公司领导提供《质量成本分析报告》;负责根据成本分析结果制订改进计划,监督责任单位改进落实,跟踪改进措施完成情况;负责质量事故处理费得统计与报送; 4、4综合管理部归口负责原材料、外购件等在采购、运输过程中因质量问题所损失得费用得统计与报送;负责在生产过程中发生返工返修得人工费用得统计与报送;负责因管理不善造成得物料配件被盗损失得统计与报送;

4、5技术部对在生产过程中因公司设计变更、技术改进等造成已采购材料不可用而造成得损失进行统计与汇总; 4、6生产部负责原材料、外购件等在仓储、配送过程中因质量问题所损失得费用得统计与报送;负责在生产过程中因设计变更、技术改进等造成已下料、已加工材料不可用而重复增加材料定额得损失、因操作不当造成得材料、部件损坏不可用报废损失得统计与报送; 4、7 营销部负责外部损失造成得损失成本进行统计与汇总; 4、8各有关部门负责落实本部门不良成本目标,负责不良成本数据得收集、统计,负责保存不良成本资料,负责组织本部门不良成本得分析与改进。 5、程序内容 5、1 制定不良成本目标 质管部根据年度经营指标、公司得发展战略等制定年度不良成本目标。 5、2不良成本统计、核算、汇总 5.2.1 废品损失费: 5.2.1、1综合管理部严格杜绝供应商不良材料得流入,对于在采购、运输过程中因质量问题造成得损失,由综合管理部负责原因分析与责任单位确认,并统计汇总,填写《不良成本内部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.1、2生产部配合质管部做好材料采购入库前得质量检验关,对于因仓储、配送管理等环节发生得损失,由生产部门负责原因分析与责任单位确认,并统计汇总,填写《不良成本内部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.1、3在生产过程中因设计变更或技术改进,造成公司采购供应商产品报废不可用,从而造成采购成本增加得,由综合管理部统计经设计部门确认后, 填写《不良成本内部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.1、4在生产过程中因设计变更或技术改进,造成材料定额得增补,并负责统计汇总,由技术部填写《不良成本内部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.2返工费 5.2.2、1在生产过程中损失得原材料、外购件等需要重新领料得,由生产车间填写返工损失票(一式三份),写清产品编码、物料编码、物料名称规格、损失原因等信息,报质管部审核,对原因分析及物料进行确认后,质管部留一份统计汇总,车间自留一份,由生产部统计、汇总,填写《不良成本内部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.2、2在生产过程中因返工发生得人工费用,由生产车间填写返工损失票,写清产品编码、损失原因等信息,报质管部审核,确定责任单位,车间统计工时,综合管理部确认并汇总,填写《不良成本内部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.2、3在生产过程中造成得不合格品需要返修具体流程参照5、2、2、1与5、2、2、2,由质管部负责统计汇总; 5.2.3 质量事故处理费:对内部产品质量事故进行分析处理发生得各项费用,由质管部确认并统计,填写《不良成本内部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.4 其她:如物料、配件被盗损失由综合管理部负责统计扣除保险公司理赔后损失,填写《不良成本内部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.5 外部损失费用由营销部统计当月发生外部损失各项费用,编制《不良成本外部损失统计表》,于次月5日前报送财务部进行汇总; 5.2.6财务部汇总填报《不良成本汇总统计分析表》,识别不良质量成本发生异常得部门、环节、产品或

Sk(上海)公司 质量成本综合分析报告 2014年度 编制: 审核: 批准: 二0一四年一月一日 质量管理处:黄靖壹梁宇董舒尧胡浩 刘启馨王容王梦洁

总经理: 您好 2013年第四季度质量成本分析报告 一、本年度质量成本概况 根据财会处提供的“质量成本报表”,2013年全厂质量成本总额达1491.6万元,其中内部质量损失393万元,外部质量损失44.3万元,工业总产值60234万元,质量损失损失率为1.2%,较好地实现了工厂制定的2.0%内控指标。2013年工厂生产成本是3544.9万元,与2012年同期相比上升0.33个百分点,从而说明工厂产品内部损失比去年同期有所增加,质量管理体系有效性差。质量成本控制还应贯穿于工厂整个生产过程中,只有各个阶段和环节从严内部管理,采取有效措施,才能降低成本,获得最佳效益。 二、质量成本构成分析(见表1) 几项质量成本指标的完成情况见表1和表2。 表1 质量成本构成分析表 科目项目费用(万 元)占本科目 (%) 占总质量成 本(%) 与上年同期 相比升降 (%) 内部故障损失成本废品损失 返工损失 复验费用 26.52 11.36 8.85 56.75 24.31 18.94 32.35 1.03 合计46.73 100 外部故障损失成本 退货损失 索赔费 其他外部损失 5.78 2.63 12.91 27.11 12.34 60.55 14.71 -2.17 合计21.32 100 鉴定成本进货检验费 工序检验费 分析测试费 产品质量审核 费 检测手段维护 费 8.66 28.22 9.46 5.58 10.46 13.88 45.24 15.17 8.95 16.77 43.04 -3.25 合计62.38 100 预防成本质量教育费 质量规划费 工序控制费 质量管理费2.25 1.08 2.49 2.90 25.80 12.39 28.56 33.25 6.02 -1.03 合计8.72 100 外部质量保证成本质量保证措施 费 5.77 100 3.98 1.44

C)敢隱浙江欧瑞泰汽配有限公司 品质部二月份质量统计分析报表 二月份机加工车间产品合格率同去年12月份相比略有上升,工废率、料废率下降明显,数控车间工废率下降45.56%,料废率下降77.33%;台钻组工废率下降38.46%, 料废率下降57.14%。装配车间产品总合格率为91.14%,同去年12月份相比有所下降,下降5.6%。主要为ZF开关阀与溢流阀两种产品合格率偏低。外协(外购)件产品质量情况见《外协产品质量统计分析报表》,以下是详细数据: 一、装配总成合格率统计 1.装配合格率最高十种产品排列图:

、装配一次性合格率: 装配产品合格率趋势图同去年12月相比合格率下降5.6% 注:由于一月份春节放假,产品较少,未纳入统计。

2月份装配车间共生产22779只产品,合格数20760只,平均合格率91.14%,同 2011年12月份相比下降5.60%。合格率最低的是ZF开关阀,装配762只,415只合格, 合格率54.46%,主要由于阀体进气孔与隔套过盈配合量较小,导致密圭寸不良漏气, 3 月份对阀体进气孔锥度进行了更改,现合格率约在80%接下来将继续查找更多原因进 行改进。其次合格率偏低的是溢流阀,装配1000只,365只不合格,合格率63.5%, 主要是由于单项漏气及压力调节不起来,3月18日,品质部检验员对检测台气缸增加 了调压阀,保持了压缩空气的稳定性,在3月19日,检测600只,合格553只,合格 率为92.2%。 二、数控车间产品质量统计 1、数控产品合格率趋势图: 数控车间产品合格率趋势图100% 99% 98% 97% *96.64%* 96.62% 96% 95% 94% 3月4月5月6月7月8月9月10月11月 12月2月份

品质部二月份质量统计分析报表 二月份机加工车间产品合格率同去年12月份相比略有上升,工废率、料废率下降明显,数控车间工废率下降45.56%,料废率下降77.33%;台钻组工废率下降38.46%,料废率下降57.14%。装配车间产品总合格率为91.14%,同去年12月份相比有所下降,下降5.6%。主要为ZF开关阀与溢流阀两种产品合格率偏低。外协(外购)件产品质量 情况见《外协产品质量统计分析报表》,以下是详细数据: 一、装配总成合格率统计 1.装配合格率最高十种产品排列图: 2、装配合格率最低十种产品排列图:

3、具体产品装配合格率统计表: 序号 产品名称 生产数 合格数 合格率 备注 1 I 代阀体 2210 2188 99.00% 2 干燥筒 3751 3690 98.37% 3 排气制动操纵阀 348 339 97.41% 4 四代干燥器总成 840 814 96.90% 5 双通H 阀 516 500 96.90% 6 空滤调压阀 3110 3010 96.78% 7 I 代干燥器总成 1195 1149 96.15% 8 双头空滤 368 343 93.21% 9 手制动阀 3483 3201 91.90% 10 五代半干燥器总成 57 52 91.23% 11 开关阀 3575 3094 86.55% 12 随动阀 1240 1067 86.05% 13 双头H 阀 323 263 81.42% 14 溢流阀 1000 635 63.50% 15 ZF 开关阀 762 415 54.46% 二月份装配车间产品总合格率 91.14% 4、装配一次性合格率: 88%92%96%100%3月份4月份5月份6月份7月份8月份9月份10月份11月份12月份2月份 装配产品合格率趋势图 94.64%94.77%94.41% 92.94% 95.00% 97.23% 96.67% 95.65% 94.16% 96.55% 91.14% 同去年12月相比合格率下降5.6% 注:由于一月份春节放假,产品较少,未纳入统计。

igUMB 浙江欧瑞泰汽配有限公司 品质部二月份质量统计分析报表 二月份机加工车间产品合格率同去年12月份相比略有上升,工废率、料废率下降明显,数控车间工废率下降45.56%,料废率下降77.33%;台钻组工废率下降38.46%, 料废率下降57.14%。装配车间产品总合格率为91.14%,同去年12月份相比有所下降,下降5.6%。主要为ZF开关阀与溢流阀两种产品合格率偏低。外协(外购)件产品质量情况见《外协产品质量统计分析报表》,以下是详细数据: 一、装配总成合格率统计 1.装配合格率最高十种产品排列图: 2、装配合格率最低十种产品排列图:

3、具体产品装配合格率统计表: 4、装配一次性合格率: 1 装配产品合格率趋势图 同去年12月相比合 格率下降5.6% * 注:由于一月份春节放假,产品较少,未纳入统计。

3 2月份装配车间共生产22779只产品,合格数20760只,平均合格率91.14%,同 2011年12月份相比下降5.60%。合格率最低的是ZF开关阀,装配762只,415只合格, 合格率54.46%,主要由于阀体进气孔与隔套过盈配合量较小,导致密封不良漏气, 月份对阀体进气孔锥度进行了更改,现合格率约在80%接下来将继续查找更多原因进 行改进。其次合格率偏低的是溢流阀,装配1000只,365只不合格,合格率63.5%, 主要是由于单项漏气及压力调节不起来,3月18日,品质部检验员对检测台气缸增加 了调压阀,保持了压缩空气的稳定性,在3月19日,检测600只, 合格553只,合格 率为92.2%。 二、数控车间产品质量统计 1、数控产品合格率趋势图: 100% 99% 98% 97% 96% 95% 同去年12月相比合格率上升0.69% 94% ----- ?---- " ---- 1 ----- 1---- 1---- 1----- 1 -- 3月4月5月6月7月8月9月10月2、数控车间工废趋势图: 0.300% 0.250% 0.200% 0.150% 0.100% 0.050% 0.255% 同去年12月相比工 废率下降45.56% 厶110% 0.081% 0.066% 0.104% 0.090%- 0.090% 0.049% 数控车间产品合格率趋势图 76% .08% 97.09% 土98.05% .48% 0.270% 11月12月2月份 数控车间工废率趋势图 0.140%

过程分析工作表(乌龟图)

1 目的 明确质量成本管理的基本原则和实施质量成本预测、计划、核算、分析、控制、考核和报告等环节的方法、内容和程序。 2 范围 适用于本公司质量成本的实施和管理。 3 定义 4 职责 4.1财务部负责实施质量成本管理的归口部门。 4.2各相关部门负责按规定的程序提供相应的数据。 4.3品管部负责根据质量成本状况制订质量改进计划并组织落实。 5 程序内容 5.1 原则 5.1.1实施质量成本管理,是以寻求适宜的产品质量成本为手段,提高企业质量管理水平和质量保证能力。 5.1.2实施质量成本管理,是对每一环节实施一系列的组织和活动,做到数据可靠、算正确、分析透彻、控制有效、考核真实,以达到适宜的产品质量成本。 5.2 质量成本管理的组织和实施 5.2.1质量成本管理工作由总经理统一领导,品管部、财务部共同管理,并由技术部、生产部、保全课和各生产部门共同组成组织体系。 5.2.2财务部应编制质量成本预算和计划,组织实施质量成本统计和核算;编制数据收集、统计、核算及分析所需报表,并负责定期编制质量成本分析报告。 5.2.3品管部组织落实、监督、考核质量成本计划,制订质量改进计划并组织落实。

5.2.4各质量职能部门应配备兼职质量成本核算人员,负责本部门质量成本信息的收集、分析和处理。核算人员在业务上接受财务部的指导。 5.3质量成本指标体系 结合本公司实际及产品特点,建立质量成本指标体系如下: 5.3.1预防成本率(%)=(预防成本÷质量成本)×100% 5.3.2鉴定成本率(%)=(鉴定成本÷质量成本)×100% 5.3.3内部故障成本率(%)=(内部故障成本÷质量成本)×100% 5.3.4外部故障成本率(%)=(外部故障成本÷质量成本)×100% 5.3.5外部质量保证成本率(%)=(外部质量保证成本÷质量成本)×100% 5.3.6产值质量成本率(%)=(质量成本总额÷工业总产值)×100% 5.3.7质量成本率(%)=(质量成本总额÷产品总成本)×100% 5.3.8废品损失率(%)=(废品损失总额÷产品总成本)×100% 5.3.9单位产品质量成本=质量成本总额÷总产量 5.4质量成本预测 质量成本预测是制定质量成本计划的基础,财务部应根据企业的经营目标和历史资料、国内外同行的信息、产品技术条件和质量要求,采用科学的方法,对质量成本的目标值进行短期(一年)、中长期(三至五年)的预测。 5.5质量成本计划 质量成本计划是在预测的基础上,生产符合规定要求的产品时,在质量上所需的费用计划,包括 5.5.1总质量成本计划 5.5.2单位产品质量成本计划

统计数据质量自查报告 ----WORD文档,下载后可编辑修改---- 下面是小编收集整理的范本,欢迎您借鉴参考阅读和下载,侵删。您的努力学习是为了更美好的未来! 统计数据质量自查报告一为了认真做好粮食统计数据质量专项检查工作,深入贯彻依法统计的基本方针,确保统计数据准确、及时,充分发挥统计在国民经济和社会发展中的重大作用,根据《国家粮食局关于开展粮食统计数据质量专项检查工作的通知》(国粮调〔20XX〕109号)要求,成立了小组,以粮食流通中心分管统计工作的副主任任组长,由调控、监督检查、行管、为成员统计数据质量专项检查小组。按照省、市统一部署,对辖区内从事粮食收购、销售、储存、加工的国有、民营和外资粮食经营企业,以及饲料、工业用粮企业,依法负有提供统计资料义务的单位和经营者,进行了统计数据质量专项检查全面自查。现将自查情况汇报如下: 一、主要检查对象 我县纳入统计范围粮油企业14户,取得粮食收购资格的企业(经营者)10户,其中国有企业1户。对所有涉粮企业20XX年以来的粮食经营台账建立情况,粮食统计报表报送情况,以及有关粮食购进、销售、储存等主要统计数据质量情况进行了检查。 1.粮食经营台账建立情况。对涉粮企业粮食经营台账建立、台账资料保存、台账填写规范、台账数据真实等进行检查。 2.粮食统计报表报送情况。涉粮企业报送统计报表是否及时、真实,是否存在迟报、拒报统计报表等问题。 3.统计数据质量情况。对有关粮食购进、销售、储存等业务的统计处理的准确进行检查,统计账与保管账、会计账账账相符进行了核对。重点检查经营企业(经营者)20XX年以来从生产者收购及库存粮油是否存在虚报、瞒报、漏报等问题进行检查。 4.在实际工作中是否办理统计管理登记,主要数据来源的方法,有无原始记录,统计台帐,有无违法行为,存在的问题和改正的措施。通过检查,粮食统计