热冲压综述

H. Karbasian, A.E. Tekkaya

轻型结构与成型工艺研究所,多特蒙德理工大学, Baroper Str. 301, D-44227,多特蒙德, 德国

摘要:

具有需求性能的热冲压 (也被称之为硬压加工高强钢板零件的生产需要渊博的知识和成形规程的控制。通过这种方式, 在不同工艺参数和相互作用下, 零件最后的性能具有可预见性和可调节性。除了常见的冷成形参数, 热参数和微观结构参数使得热冲压过程中的力学现象的描述变得复杂,而这正是这种成形方式所有物理现象所必须得到的阐述。

在这篇文章中, 热冲压中的热、力学、微观结构和工艺领域的艺术状态得到了综述。所有工艺流程的研究, 从毛坯加热到热冲压和后续的进一步工艺均得到了描述。现有著作的一项调查显示了一些差距,这些差距是在形成相依相改造,整个过程中不断的塑性流动行为, 力学和几何的一部分属性之间的相关性, 和一些先进工艺的工业应用领域中。回顾分析目的在于提供对成形规程背景的深入了解和显示了在热金属板料成形领域进一步研究及创新的巨大潜力。

关键词:

热冲压高强钢板 22MnB5

1. 引言

出于对减轻整车重量,提高安全性和防碰撞性能的需要,采用高强钢板制造的汽车零部件的需求量是显然的。热冲压是由瑞士一家公司(Plannja 开发用来加工锯片和割草机刀刃的,并获得了专利 (GB1490535, 1977 。在 1984年,萨博汽车公司是第一个采用硬化的硼钢作为萨博 9000汽车组件的汽车制造商。生产的零部件的产量从 1987年的 3亿件 /年增加到 1997年的 8亿件 /年。自 2000年以来,更多的热冲压

件被应用在汽车上,每年的零部件的生产量已经达到了约 1.07亿件 /年。热冲压件在汽车工业中的应用主要是底盘部件, 如左右车柱,保险杠,车顶纵梁,摆臂横杆和隧道(图 1 。

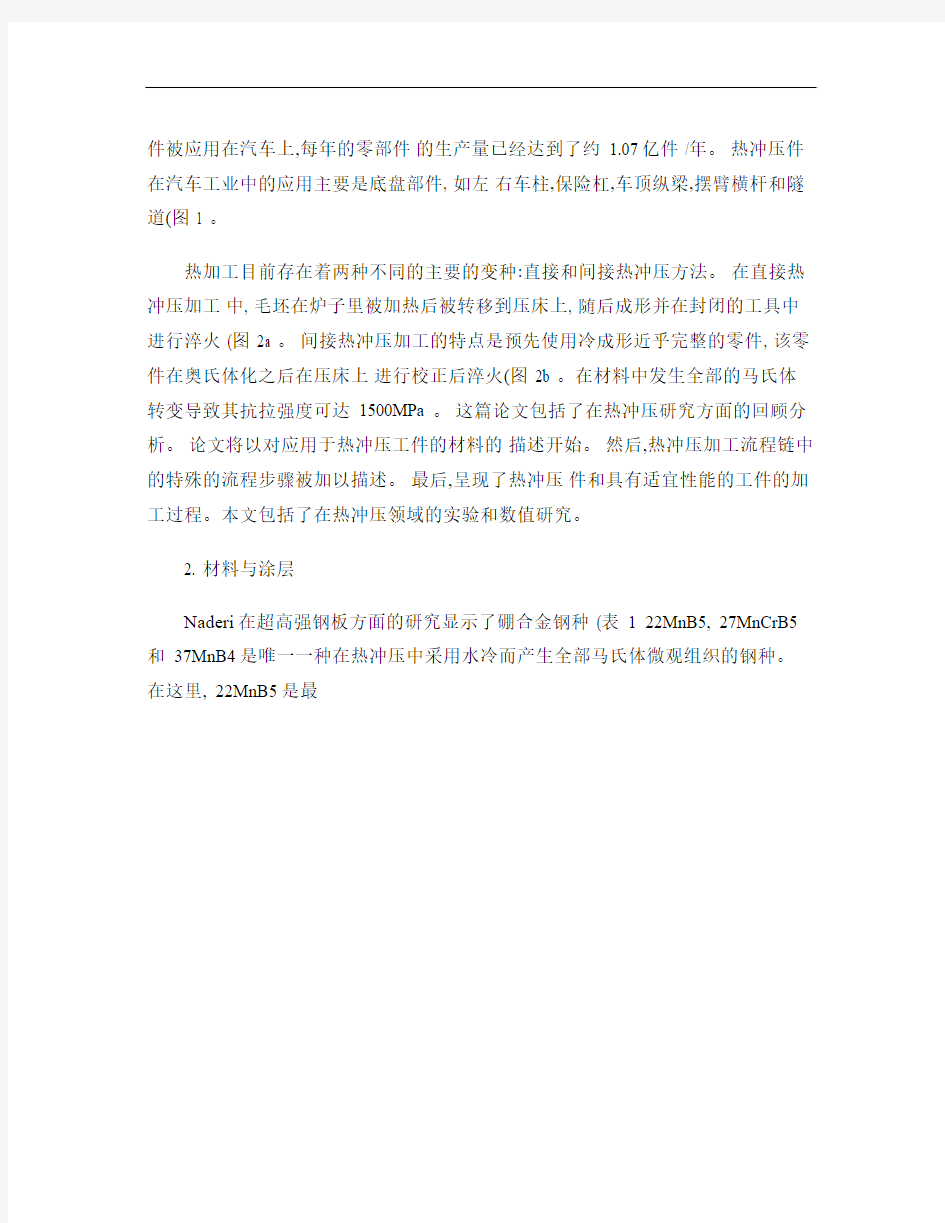

热加工目前存在着两种不同的主要的变种:直接和间接热冲压方法。在直接热冲压加工中, 毛坯在炉子里被加热后被转移到压床上, 随后成形并在封闭的工具中进行淬火 (图 2a 。间接热冲压加工的特点是预先使用冷成形近乎完整的零件, 该零件在奥氏体化之后在压床上进行校正后淬火(图 2b 。在材料中发生全部的马氏体转变导致其抗拉强度可达 1500MPa 。这篇论文包括了在热冲压研究方面的回顾分析。论文将以对应用于热冲压工件的材料的描述开始。然后,热冲压加工流程链中的特殊的流程步骤被加以描述。最后,呈现了热冲压件和具有适宜性能的工件的加工过程。本文包括了在热冲压领域的实验和数值研究。

2. 材料与涂层

Naderi在超高强钢板方面的研究显示了硼合金钢种 (表 1 22MnB5, 27MnCrB5和 37MnB4是唯一一种在热冲压中采用水冷而产生全部马氏体微观组织的钢种。在这里, 22MnB5是最

图 1. 典型的中型轿车里的热冲压件

图 2. 基本的热冲压工艺链:(a 直接热冲压, (b 间接热冲压

常用在热冲压加工中的钢种。最初, 材料展现出铁素体—珠光体的微观结构, 其抗拉强度约为 600MPa 。热冲压加工后其构成最终变为马氏体组织,抗拉强度约为 1500MPa(图 3a 。为了实现这种组织和硬度转化,毛坯必须在 950℃的炉子保温至少 5分钟使其奥氏体化。然后毛坯成形且同时在水冷模具里淬火 5—— 10秒。由于热毛坯和冷机床的的接触, 毛坯在封闭的机床里淬火。如果在 400℃附近冷却速率超过约 27K/s的最小冷却速率,会引发无扩散的马氏体型转变,这将导致最终产生高强度的零件(图 3b 。马氏体转变始于 425℃(马氏体转变开始点 Ms 并终于280℃(马氏体转变结束点 Mf 。

钢淬火后的力学性能的改变依赖于其含碳量, 因此, 淬火后的强度可以通过适当调节含碳量来控制。人们已经知道,一些合金元素,如 Mn 和 Cr ,对钢淬火后的强度影响很小。然

表 1

硼钢的化学成分和力学性能(Naderi , 2007

钢 Al B C Cr Mn N Ni Si Ti 20MnB5 0.04 0.001 0.16 0.23 1.05 - 0.01 0.40 0.034 22MnB5 0.03 0.002 0.23 0.16 1.18 0.005 0.12 0.22 0.040 8MnCrB3 0.05 0.002 0.07 0.37 0.75 0.006 0.01 0.21 0.048 27MnCrB5 0.03 0.002 0.25 0.34 1.24 0.004 0.01 0.21 0.042 37MnB4 0.03 0.001 0.33 0.19 0.81 0.006 0.02 0.31 0.046

钢马氏体化温度℃临界冷却速度 K/s 屈服强度 MPa 抗拉强度 MPa 配送热冲压配送热冲压 20MnB5 450 30 505 967 637 1354 22MnB5 410 27 457 1010 608 1478 8MnCrB3 - - 447 751 520 882 27MnCrB5 400 20 478 1097 638 1611 37MnB4 350 14 580 1378 810 2040 *不可能得到全部的马氏体组织

图 3. 22MnB5的力学性能和 CCT 图(Garcia Aranda 等人 2002

而,由于这些元素对淬硬性具有一定的影响,所以他们在改变一些存在领域是必不可少的。因此, 要得到想要的相变和可淬硬性要通过工艺上可行的冷却速度来实现。硼是影响可淬硬性最大的元素, 然而, 硼减缓向较软的组织的转变, 导致了在工件横截面上出现了马氏体组织。

在奥氏体化情况下, 钢与空气一接触就会形成氧化层。为了避免表面氧化和脱碳, 大多数金属板料毛坯都预先涂敷了保护层。普遍使用的防护层是 Al — Si 涂层, 可以防止在直接热冲压过程中的结垢发生。 Borsetto 等人 (2009研究了在热过程中一些参数对 Al — Si 涂层化学行为的影响。这种金属涂层是在持续的热浸镀锌加

工中产生的,由 10%的硅, 3%的铁, 87%的铝构成的。在已涂有涂层的毛坯的加热过程中,热量激发了钢从涂层—基体的接触界面区域到表层的扩散过程。 Al — Si 涂

层有约为 600℃的熔点。然而由于 Fe 在基体中的存在, 铝铁合金有更高的熔点并从基底金属界面到迅速延伸表层。过渡到表层的铝铁合金有着更高的熔点从而阻止

了表层的融化。对于一个加热温度为 950℃的典型的热冲压过程,以 Al — Si 化学百分比交互变化为特点的亚层型结构呈现出来。在直接热冲压加工中, 防护层阻止了结垢的形成。由于 Al — Si 涂层在室温的起始状态时相对于基础材质具有较低的成形极限, 热浸

镀铝板料不能用于间接加工并且也不适合冷成形。这种涂层不能像锌一样提供阴极保护, 除了高防护措施。和冷成形件类似, 阴极保护对热冲压零件来说是需要的。这些在汽车工业上的需求可以使用具有阴极保护作用的金属涂层 (如锌来满足。在加热和热冲压过程中,热浸镀锌涂层和基础材质反应,生成了 Zn — Fe 相的金属间化合物。为了使涂层中的微裂纹传播到基体材质最小化,经过热浸镀的

22MnB5只能用于间接热冲压。热冲压后,必须通过喷丸去除氧化物层以避免劣质的油漆喷涂。另外的一种用于 22MnB5的直接和间接热冲压工艺, 具有附加有效的防腐能力的防护涂层是被应用于卷材涂料工艺中的亮光漆柠檬酸三乙酯混合物。这种涂层是以根据溶胶—凝胶工艺形成的微米级别的材料的组合为基础的。无机和有机材料被联系在一起且与铝粒子混合形成了防护涂层。这种 7μm厚的防护涂层的润滑性能使得在冷成形过程中具有可控的金属流动而不需要附加的润滑。

最新的防止氧化的方法包括给板料涂上防护油,正如 Mori 和 Ito (2009的文章里描述的一样。电炉里加热的板料的氧化是可以避免的,两种不同的防护油的效果已被加以研究。在没有成行加工且进行了热弯曲的冷却试验中评估了防氧化油的作用。板料的表面分析显示数倍(达到 4倍的润滑作用减少了表面氧化。

3. 加热

热冲压加工始于毛坯的加热并直到奥氏体化的温度。为了测定在热冲压过程中作为想要获得全部奥氏体相变的先决条件——获得均匀奥氏体化的毛坯的工艺窗口, Lechler 和 Merklein (2008做了奥氏体化的时间和温度的热处理试验。在这些试验中,样品在淬火的同时经受了在两边施加的整整 40MPa 的金属接触压力。为了评估相变的发生带来的影响, 根据维氏硬度计测量了淬火毛坯的维式硬度。图 4

显示了不同的奥氏体化温度及不同厚度的板材达到 470HV 的最大硬度的最小的奥氏体化时间。

图 4. 奥氏体化温度、时间(a 与板材厚度(b 对达到最大 470HV 的硬度的最小的奥氏体化时间的影响 (Lechler和 Merklein, 2008

研究结果显示了关于可冷却的均匀奥氏体化的 22MnB5钢最小的热处理时间对奥氏体化温度(图 4a 和板料厚度(图 4b 的重要依赖性。在 950℃的炉温下,研究发现 3分钟的保压时间足够获得淬火后最大硬度约为 470HV 的样品所需的马氏体含量。随着炉温的下降, 奥氏体化持续时间增加。预先涂有铝硅合金涂层的毛坯的时间上限是由热处理过程中 Al – Si – Fe 三元合金层的厚度决定的,热处理的目的是保证热冲压件在后处理中有足够精确的可焊性。根据工业经验, 炉子中奥氏体化的涂层厚度不能超过约 40μm。 Lechler 的研究显示

了毛坯的加热过程对工件的性能、加工时间和热冲压的效率有很大的影响。因此, 毛坯的均匀化温度和较短的加热时间是加热系统主要所需求的。毛坯可以利用不同的热现象来加热:炉子的热辐射、感应加热、导电加热(图 5 。

图 5. 加热系统:(a 辊子床式反射炉, (b 感应加热, (c 导电加热

3.1. 辊子床式反射炉

在目前的生产线上,毛坯加热经常是在辊子床式反射炉或具有活动梁的炉子里进行的。炉子的规格和联结载荷依赖于加热的材料和物料通过量。由于基体材质和涂层之间的扩散过程需要时间,有防止结垢的铝硅涂层的材料的加热需要一个特别的加热曲线。

现有的热冲压炉生产线的长度已经达到 30—— 40m 。高的空间需求和上升的投资费用表明了变换毛坯加热方法的需求。

硬压加工零件的生产周期主要依赖于模具闭合时间和要使原材料奥氏体化及在有涂层的情况下获得过渡层的炉温保持时间。关于模具闭合时间, 最佳化的模具冷

却时间和工具钢的应用可以减少生产周期。炉温保持时间的减少只能通过应用接下来的快速加热概念来实现。这些方法正处于发展阶段,实验室研究必须为工业应用检验。

3.2. 导电加热

一种可选择的供热系统是传导加热系统。在加热过程中, 毛坯被夹在两队电极之间。电流通过金属板材零件, 金属材料的电阻引起了对零件的加热。金属的导电加热依据的是焦耳定律——电路中产生的热量与电路的功率成比例。导体的电阻导致了电路功率的损失, 从而也使导体本身得到了加热。零件有较低的表面质量和绝缘污染物层时会增加接触区域的电阻从而增加了热生成量。接头的设计和接触压力的控制决定了零件加热的均匀化程度。导电加热应用的一个重要的依据是有效因数。这个参数直接决定与零件的电阻。因为长的零件相对于短的零件而言具有较高的电阻,导电加热主要用于具有较大的长径比的零件, 如管材, 棒材, 线材和带状材料。这种加热系统的缺点是温度沿着零件的长度方向上具有不均匀性。这种加热方法在工业应用中的另一个缺陷是加热同样复杂几何形状的毛坯有困难。3.3. 感应加热

最后一种加热方式是毛坯的感应加热。从理论上来说, 所有电导体或者半导体都可以应用感应加热, 这种工艺的成果应用相对来说比较大:金属的的熔化, 毛坯的成型加工和回火以及装配和包装工业。感应器的几何形状决定了磁场相对于工件的位置, 这引起了不同程度的加热效率。板料与感应器之间的距离对加热系统的效率也有一定的影响。一方面, 感应器和板料之间要保证有绝缘体; 另一方面, 成形的毛坯在加热的时候具有变形的趋势。与感应器之间的小距离会引起加热毛坯与存在破坏加热系统的风险之间的干扰。和辊子床式反射炉相比, 感应加热的能量效率比它的两倍还高, 这是因为床式反射炉有着更高的被排放额气体和辊子带走的能量损失。

4. 成形

为了避免零件在成形前的冷却,毛坯必须尽可能快地从炉子转移到压床上。此外,成型加工必须在马氏体转化之前完成。因此, 快速的机床闭合成形加工是获得一个成功加工控制的先决条件。成形之后, 工件在闭合的机床里淬火, 冷却是通过水冷管道带走机床系统里的热量实现的。为了避免毛坯与压边圈和模具在热冲压过程中的淬火, 大多数热冲压机床系统里留有压边圈距离(图 6 。

图 6. 热冲压加工的磨具设计

另一个工艺变种是使用工作介质进行热冲压。温度作为热气压成形和同时进行已成型零件淬火的工艺参数提供了增加这种创新性工艺应用领域的机会。成形过程始于对型材或者毛坯的定位。模具闭合之后执行的成形步骤是应用工作介质进行冲压(图 7 。在 Neugebauer 等人和 Lindkvist 等人的研究中, 氮气和空气分别被用作工作介质且达到了 600巴 (60MPa 的压力。热气压成形与传统热冲压成形相比的优势在于最开始时零件的自由成形。另外, 由于在成形过程中零件与模具具有较短的接触时间,毛坯温度的均匀分布导致了毛坯均匀成形。气压成形的另外一个有意义之处是隔热介质和 /或者不可压缩介质可能得到应用。当前对热金属板料的高

效率成型的强烈需求不可避免地引起了如何减少加工周期的问题。提高了导热性的模具钢和 /或者更有效的冷却系统的应用可以加速冷却。通过对 Casas 等人开发的具有高达 66 W/mK的导热系数的模具钢的应用,保压时间可以从 10s 减少到 2s 。

4.1. 冷却管道

在热冲压加工中淬火的操作不仅影响着过程的经济性, 也影响着零件的最终性能。冷却管道设计的目标是使热零件得到有效的淬火并且达到形成马氏体时的最小冷却速度 27K/s。如果使用通过沿着零件轮廓的冷却管道流动的冷却剂, 如水, 那么模具的冷却系统就很经济。成型零件的热流是依靠零件与模具之间的热传递, 模具之内的热传导, 模具到冷却剂之间的热传递带走的。要使零件和模具之间有最合适的热传递, 其接触面不能有结垢和缺口。模具材料的选择对模具内部的热传导具有相当大的影响。关于热排放的另外一个重要因素是冷却

图 7. 型材(a 和板材(b 的气压成形

管道的设计,设计规定了冷却管道的由尺寸、位置、分布。使用低温冷却液可以增加模具和冷却液之间的温差从而产生更多的热流量,加速热量排放。

冷却小孔是通过在成形模具上钻孔得到的。对于这种方法, 机械加工的限制也要考虑到孔的位置的设计中。因此, 对于热传递的最佳的冷却系统的设计是不可能的。另一种可供选择的方法是在铸造模具的型腔中提供管状的冷却孔。冷却系统的自由设计是这种方法的优点。作为一种选择, 可以通过应用激光加工分段的毛坯后用螺钉紧固起来形成有完整的冷却孔的模具的表面来制造模具。这种方法非常划算, 但是薄层设计对零件的表面质量和模具内的热传导都有负面影响。

4.2. 模具表面的磨损

模具的耐磨性已经被 Dessain 等人应用适应高温测试的板条拉伸设备测量出来来。电阻加热设备允许加热带有铝硅涂层的 22MnB5板条钢。加热的板条滑过模具的圆角。在这次测试中, 接触面被磨损和粘连了。模具的磨损是主要的, 并且在模具与毛坯最后的接触区域观察到了铝硅涂层的粘附。人们已经知道这些在测试最开始就形成的涂层在模具滑过板条过程中在模具表面形成了紧密层, 展现出较低的磨损。热冲压中工具钢在高温下的暴露让摩擦力产生了较大的变化, 这是由于其表面形貌的改变, 氧化层的消除和模具的过分磨损。一个克服摩擦力问题的方法是对模具钢采用合适的表面处理和 /或者涂层。 Hardell 和 Prakash使用了滑动磨损测试机器就室温和400? C 下等离子氮化的模具钢和有 PVD 涂层((CrN 和 TiAlN 的钢滑移过超强钢材时的摩擦学进行了研究。结果显示具有 TiAlN 涂层的钢具有最好的耐磨性。

可比较的其他板料涂层的研究并不存在。此外, 奥氏体化的时间和它对表面纹理的影响在接下来的研究的实验设计中要考虑到。

5. 淬火

加热的毛坯在奥氏体化的温度范围内成形之后, 零件在闭合的模具中进行淬火, 直到零件组织完全发生了马氏体转变。大于 27 K/s的冷却速度是 22MnB5获得全

部马氏体组织所必需的。马氏体演变导致了屈服应力的增加(图 8 。从奥氏体(fcc 到马氏体(bct 的转变引起了体积的增加, 影响了淬火时的应力分布。只有完整的转变行为的描述才能预言冷却后产生的材料的性能,不同相的体积分数,工件的残余应力和变形。

对于热塑性转变的行为模型来说, 应变增量被描述为弹性应变, 塑性应变, 热应变及各向同性转变和相变诱发的塑性应变总和(表 2 。由于奥氏体和产生的铁素体,珠光体,贝氏体及马氏体组织的不同晶格结构, 相变过程中发生了体积改变, 这可以借助于各向同性转变应变来描述。如热应变增量一样, 这种作用这引起了体积的改变。此外, 各组分的显微组织形貌非常不同, 因此他们的力学性能有差异。因此, 材料宏观性能的研究变成了困难的均

匀化问题,这应归于新相连续不断的演变的事实,并且必须要对变形的历史做出解释。

图 8. 22MnB5在热冲压中的微观结构和应力—应变曲线表 2

热冲压中各分量的应变速率

总应变速率

ij = (1

:弹性部分, :塑性部分, :相变诱导部分,

, :热及各向同性转变部分

热及各向同性转变部分

== (2

:晶格常数, △ t :时间步长, 克罗内克符号,

T :温度

相变诱导应变速率

(3

:奥氏体与生成相的致密度的差异, :奥氏体

当前屈服应力, z :生成相的体积分数, :偏应力,

h :根据外加应力的非线性确定的修正函数, :当

前有效应力, :当前球屈服应力

马氏体体积分数

(t =1— (4

:马氏体转变开始温度, :系数

如果相变发生时没有外加应力, 材料仅仅在体积上作出反应, 并且由于根源相和生成相的致密度不同, 可以观测到体积的增加。如果转变发生在外应力作用下, 相变诱发的应力引发不可逆的变形。 Greenwood – Johnson 描述了相变诱导应力依赖于奥氏体和生成相的分数。因此, 当偏应力被应用的时候微小的应力被引进以在奥氏体中产生塑性应变。考虑到相变诱导应力的常用模型是 Leblond 等人创建的,并被 Akerstrom 更深一步应用于数值模拟。被人们描述的流动行为分析模型可以用在不同成形模式下的连续冷却转变(CCT 图来证实。为了确定成形 CCT (FCCT 图,加热的样品进行成形直到达到测验的成形条件并且随后按照预先确定的速度冷却。转化的程度也被加以测量。

6. 有限元模拟

热冲压是一个有预估相变发生的热电及机械成形过程。依赖于温度的历史和机械变形, 不同的相与相的混合物逐渐形成。在固态相变发生过程中,释放出了热量,影响了温度场。此外,依赖于微小组分的混合物,机械性能和热力性质都随着温度和变

形发生变化。因此, 过程模拟的现实的有限元模型必须考虑机械,热和微观领域之间的相互作用(图 9 。这就需要加工特征曲线如传热系数, 材料的流动特性和相变在相关的加工条件下。由于微观组织转移的演化数据在过程模拟中, 所以, 最后的性质, 如硬度和抗拉强度都可以适当的模型化。

图 9. 热,机械与微观组织之间的相互作用

对于一个金属的热电与机械成形的耦合一致性分析, Ghosh 和 Kikuchi 开发了模拟金属在提升温度时的流动特性的有限元法。该方法考虑了依赖于金属大变形成形加工的初始的各向异性和温度。

近年来, 耦合各自在热冲压性能中专门从事的领域的两套有限元方案的个别思想已经被开发。耦合系统考虑了热力和机械模型, 这与实现几何形状和物理数据的转移有关联。由于热现象和力学现象的分开计算, 在有限元模型内调整参数的耦合

思想非常灵活和高效。这种方法的不足之处是在不同的两种有限元模型之间的数据转移有限,影响了模拟结果的精确

度。另外一种可选的热冲压有限元模拟是专用程序的应用:LS-DYNA , AutoForm 和 PamStamp 。有限元模型在现存的物理过程的定义和描述的选择中变化。例如,使用有限元软件 LS-DYNA 的对金属板料的分析操作可以用热壳单元和机械壳单元的结合。在力学问题被显示的时间积分方式处理的同时热学问题也被时间的隐式积分解决了。 LS-DYNA 的特征允许联合每个积分法则的优点, 同时克服联系解决方案的稳定性问题和热收敛的问题。具有热行为的刚体可以用这种工具来模仿。

温度在毛坯和模具上的分布的预测在这个过程中扮演着重要的角色。需要一个随温度变化的硬化函数来描述塑性变形, 并且要考虑毛坯与模具之间的热量和由于对流和辐射引起的毛坯的热量散失。为了模拟热成形过程, 奥氏体到马氏体的相变也要考虑到。在下文中,描述了热冲压中热电和机械性能及其检测的有限元模拟。

6.1. 热特性

应用有限元模拟来预测热冲压件的机械性能需要一个在成形和淬火过程中准确的热现象的模型。在贯穿整个成形操作过程中,传热系数 h 影响毛坯的热行为和各自的冷却速度, 并且受接触压力和钢板温度以及表面情况(垢层厚度,粗糙度,涂层厚度等的影响。基体金属 22MnB5的机械性能强烈地依赖于温度,这是热辅助成形有限元建立模型时要被考虑的最重要的参数之一。

Hoff (2007开发了一种淬火钢用于传热系数的测量。加热的毛坯在两个定义了接触压力的用水冷却的平板之间淬火。在测试中记录下了毛坯和两个接触平板的温度。在测量参数的基础上,在接触的情况下应用一种根据牛顿冷却定律得到的分析方法来计算传热系数。

T(t=( +(5 A :接触面积, :热容量, :传热系数, V :体积, t :时间, :环境温度, :密度

作为增加的接触压力的函数的传热系数 h 的取值显示了外加负载在工件和模具之间的热交换上重大的影响(图 10 。增加的接触压力会导致热传递的增加。这种影响与使两个接触件之间变光滑而让有效接触面积增加有关,尤其是在有铝硅涂层的板料的情况下。因此, 越来越多的实际的金属与金属之间的接触区域发生强制的直接热传导效应, 通过这样两个接触体之间有了更多的热量传递。

图 10. 热板料成形中的传热系数

6.2. 流动行为

Merklein 和 Lechler (2006使用导热拉伸试验描绘了 22MnB5钢的流动特性,以测定

这种材料在压力条件下的热电机械性能(图 11 。这项研究显示了不仅应变而且应变速率温度和升温速率对 22MnB5钢在奥氏体状态下升高温度时的流动性的重大影响。

图 11. (a 试验装置, (b流动性曲线 (Merklein and Lechler, 2006

除了温度和应变速率在导热拉伸试验中对热电机械性能有重要的影响外, 对塑性各向异性温度的依赖也被检测出来。在大约 800—— 850℃时,板料金属展现出各向同性的塑性行为。由于奥氏体化,各向异性的影响可以忽略。

6.3. 材料模型

对于热电机械成形过程, 人们提出了一大堆的半经验的和基于物理的流动应力模型。表 3中的现存模型吻合 Hochholdinger 等人 (2009和 Durrenberger 等人 (2009的实验数据, 这些模型显示了近期的论文中 22MnB5的较好的流动特性的模型。流动应力的检测的实验数据是在高速变形膨胀仪上实施的顶锻实验中获取的。表 3的一些材料模型的参数估计没有在参考文献中公布。但是像 Johnson – Cook 和Norton – Hoff 等模型中的其他材料数据可以在 Akerstrom (2006和 Lechler (2009的文献中查找到的。

表 3

22MnB5钢的材料模型

Akerstrom(2006

Nemat-Nasser(1999

f (6

f=1+[1-

]

有效应力, k :波尔兹曼常数, p 、 q :能量势垒形状, :参考应变, :活化作用的数量级, T :温度

Johnson 和 Cook (1983

(A+B [1+C][1-]要求:T> (7 A, B, C, n, m :模型系数, :参考应变速率, T :温度,

参考温度,

Hochholdinger 等(2009

Norton (1929和 Hoff (1954 exp( (8 K, , , , , , :模型系数, T :温度, 参考温度 Tong 等 (2005

A[][1-] (9

我国金属热处理的发展综述 引言 金属热处理是利用固态金属相变规律,采用加热、保温、冷却的方法,改善并控制金属所需组织与性能(物理、化学及力学性能等)的技术。 热处理是金属加工工艺中的一项重要基础技术,通常金属材料都是要经过热处理的,而且,只要选材合适,热处理得当,就能金属材料的性能成倍、甚至十几倍的提高,收到事半功倍的效果。热处理工艺一般包括加热、保温、冷却三个过程,有时只有加热和冷却两个过程。 热处理对于充分发挥金属材料的性能潜力,提高产品的内在质量,节约材料,减少能耗,延长产品的使用寿命,提高经济效益都具有十分重要的意义。 建国以来,我国的热处理技术有了很大的发展。目前我国在热处理的基础理论研究和某些热处理新工艺、新技术研究方面,与工业发达国家的差距不大,但在热处理生产工艺水平和热处理设备方面却存在着较大的差距,还没有完全扭转热处理生产工艺和热处理设备落后、工件氧化脱碳严重、产品质量差、生产效率低、能耗大、成本高、污染严重的局面。为促进我国热处理技术的发展,我们应全面了解热处理技术的现状和水平,掌握其发展趋势,大力发展先进的热处理新技术、新工艺、新材料、新设备,用高新技术改造传统的热处理技术,实现“优质、高效、节能、降耗、无污染、低成本、专业化生产”,力争赶上工业发达国家水平。 1、热处理工艺介绍 金属热处理是机械制造中的重要过程之一,与其他加工工艺相比,热处理一般不改变工件的形状和整体的化学成分,而是通过改变工件内部的显微组织,或改变工件表面的化学成分,赋予或改善工件的使用性能。其特点是改善工件的内在质量,而这一般不是肉眼所能看到的,所以,它是机械制造中的特殊工艺过程,也是质量管理的重要环节。 为使金属工件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理工艺往往是必不可少的。钢铁是机械工业中应用最广的材料,钢铁显微组织复杂,可以通过热处理予以控制,所以钢铁的热处理是金属热处理的主要内容。另外,铝、铜、镁、钛等及其合金也都可以通过热处理改变其力学、物理和化学性能,以获得不同的使用性能。 2、热处理发展史 在从石器时代进展到铜器时代和铁器时代的过程中,热处理的作用逐渐为人们所认识。早在商代,就已经有了经过再结晶退火的金箔饰物。公元前770~前222年,中国人在生产实践中就已发现,铜铁的性能会因温度和加压变形的影响而变化。白口铸铁的柔化处理就是制造农具的重要工艺。

先进高强度钢应用手册 国际汽车钢板研究组织 2006.9 湖南大学汽车车身设计与制造国家重点试验室译(第1版) 2009.1

前言 近几年来,为了减轻汽车重量和提高汽车安全性,汽车钢板的开发技术、应用技术方面有了许多新的发展。由国际钢铁公司资助的项目ULSAB (汽车车身轻量化技术)和USLAB-A VC(先进概念车)等,主要在车身上大量采用先进高强度钢,研究汽车的轻量化设计的一些理念。先进高强度钢的应用,需要新的成形技术和连接技术。 这本指南是汽车钢铁研究组织的多位专家的合作成果。其中,特别感谢以下专家: Dr Heiko Beenken Mr Willie Bernert Mr Klaus Blümel Dr Bj?rn Carlsson Dr Jayanth Chintamani Mr Bart DePompolo Mr Daniel Eriksson Mr Peter Heidbüche … 特别感谢Stuart Keeler博士,他是一位金属成形领域的著名专家。他负责本书的编辑工作。国际汽车用钢组织包括全球的下面钢铁公司: 宝山钢铁公司 …… Edward G. Opbroek 国际汽车用钢组织主席

翻译感言 偶然在网上搜索到这本《ADV ANCED HIGH STRENGTH STEEL APPLICA TION GUIDLINES》,当时非常高兴,这本书中包括了一些工厂中常遇到的一些问题,比如,先进高强度钢与传统钢的区别,DP钢与TRIP钢的区别,各种回弹机理。当时只看了一些感兴趣的章节。后面继续看这本手册,发现中间还包括很大的信息量,激起了翻译该本手册的兴趣。翻译过程中,感觉收获比较多,比如局部延伸率,这在国内文献中很少看到。 本手册第一章介绍了先进高强度钢的微观结构、宏观力学性能等;第二章中介绍了先进高强度钢零件的设计、冲压和应用中的一些问题;第三章介绍了先进高强度钢的连接方法;第一章的知识用于解释第二章、第三章中的某些现象。第四章是书中的一些专有名词及其解释,为了方便读者看英文版本,该章有中文和英文。第五章是参考文献。 阅读本手册,可快速全面掌握先进高强度钢涉及到的问题,对这些问题有个初步的了解。如果对其中某个问题很感兴趣,可以在第五章查找相关的文献,或在实践中研究相关问题。相信该手册对先进高强度钢生产企业、汽车生产企业、模具企业、高校或研究所都有一定参考价值。 由于译者外语水平和知识有限,本文翻译中难免有一些错误之处,请大家批评指正。同时建议读该文献原文,第四章中的词汇为中英文,对阅读原文可能有所帮助。 刘迪辉申光举译 2009年1月30日

先进高强钢应用优势及未来研究方向 当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。轻量化这一概念最先起源于赛车运动,车身减重后可以带来更好的操控性,发动机输出的动力能够产生更高的加速度。由于车辆轻,起步时加速性能更好,刹车时的制动距离更短。汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。 1轻量化意义 汽车的油耗主要取决于发动机的排量和汽车的总质量,在保持汽车整体品质、性能和造价不变甚至优化的前提下,降低汽车自身重量可以提高输出功率、降低噪声、提升操控性、可靠性,提高车速、降低油耗、减少废气排放量、提升安全性。有研究结果表明,若汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等装置的传动效率提高10%,燃油效率可提高7%。汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上。因此,车身变轻对于整车的燃油经济性、车辆控制稳定性、碰撞安全性都大有裨益。 2AHSS优势 高强钢、铝合金、镁合金和塑料是当前汽车轻量化的4种主要材料。高强度钢主要用于汽车外壳和结构件。铝合金最适用于产生高应力的毂结构件,如罩类、箱类、歧管等。镁合金具有良好的压铸成型性能,适应制造汽车各类压铸件。塑料及其复合材料通过改变材料的机械强度及加工成型性能,以适应车上不同部件的用途要求。钢铁材料在与有色合金和高分子材料的竞争中继续发挥其价格便宜、工艺成熟的优势,通过高强度化和有效的强化措施可充分发挥其强度潜力,迄今为止仍然是汽车制造中使用最多的材料。 随着安全性、燃油经济性和驾驶性能标准的不断提升,这对车用材料提出了更高的要求。为应对这一挑战,全球钢铁工业成功研发了具有突出冶金性能和高成形性的先进高强度钢(AHSS)。AHSS具有以下优点: 1)安全性:鉴于钢铁独特的冶金性能和灵活的加工工艺,AHSS产品可以被设计制造成任意特殊形状,为乘员安全提供最佳保护方案。 2)轻量化:工程师们将AHSS与新的先进制造工艺相结合,使用更加轻薄的钢材制造出轻质汽车零部件,不仅保持了原有部件的强度和其他性能,而且在一定程度上还有所提升。 3)可循环利用性:钢材可以100%回收循环利用,而且汽车的生命周期评估表明,与使用其他替代材料相比,AHSS车辆排放量最少。 4)成本合理:工程学研究表明,与传统车用材料相比,AHSS几乎不增加任何成本,而像铝这种低密度材料则需额外增加每磅$2.75以上的成本。同时,多数整车制造厂已配备钢部件加工生产线和技术,AHSS可直接生产应用,而不需额外投入昂贵的新的加工装备和制造工艺。 3AHSS车用情况 2013款雪佛兰Silverado和美国通用GMC1500 SIERRA皮卡在其驾驶舱中使用了超过70%比重的AHSS,这不但增加了车身结构强度,而且还减少了前车架

中国矿业大学电力工程学院 制冷设备技术进展报告 姓名: 班级: 学号:

超燃冲压发动机的热防护技术 摘要热防护技术是发展高超音速的关键技术之一。本文综合近年来高超音速飞行器中发动机的冷却方式的进展,对超燃冲压发动机的热防护技术进行简单介绍,并对未来有应用趋势的技术简述。 关键字:超燃冲压再生冷却闭式循环 飞行速度超过5倍声音速度的叫做“高超声速飞行器”[1]。高超声速飞行器有两大类,一类是在稠密大气层中较长时间飞行的“高超声速巡航飞行器”,主要有目前尚在研究发展阶段的,以超声速燃烧冲压发动机为动力的“空天飞机”和“高超声速巡航导弹”等;另一类是由火箭发动机发射到外层空间再返回地球的“再入航天器”(包括弹道式中远程导弹弹头,返回式卫星,宇宙飞船和航天飞机等)。 超燃冲压发动机是高超声速飞行的理想动力装置,结构简单、质量轻、成本低、易维护、超声速飞行时性能好,具有高比冲、高速度和大巡航推力的特性,适宜在大气层或跨大气层中长时间超声速或高超声速动力续航飞行[2]。但是由于其工作环境极其恶劣,一般在高马赫数下飞行,飞行过程中高温空气不断向壁面传热,为了保证发动机长时间安全正常运行,维持适宜的电子元器件工作环境,所以研究超燃冲压发动机的热防护技术十分必要[3]。 超燃冲压发动机的热防护技术按原理和冷却方式分为三种:被动式、半被动式和主动式。被动式是指采用轻质的耐烧蚀隔热材料对冷却结构进行热防护,热量被吸收或者是直接辐射出去;主动式是指利用低温冷却介质进行防护,全部热量或绝大部分被工作介质带走,主要包括发散冷却、对流冷却和气膜冷却;半被动式是指大部分热量由工作流体带走,主要有两种结构方式,热管理结构和烧蚀结构。 被动式涉及的防护与材料联系及其密切,局限性就是防护时间不宜过长,不涉及我们制冷原理。半被动式适用于高热流长时间使用要求,有图1,热量被工作介质由高温区传至低温区,通过对流和辐射进行冷却放热。 图1 1.主动式: 主动式中对流冷却方式应用于主体发动机喷管,如图2所示,主要是通过热量传递给冷却介质、冷却介质受热带走热量而达到冷却效果的。

2008年8月第29卷 第4期 推 进 技 术 J OURNAL OF PRO PUL SI ON TECHNOLOGY Aug 2008 V ol 29 No 4 中国超燃冲压发动机研究回顾 * 刘兴洲 (北京动力机械研究所,北京100074) 摘 要:回顾了中国近年来在超燃冲压发动机领域的研究进展。首先是高超声速进气道的研究进展,包括高超声速进气道中激波与附面层干扰、起动和再起动、隔离段、进气道附面层抽吸、进气道通道内外压缩比、侧压式进气道、Buse m ann 进气道等。其次是超声速燃烧方面的研究及模型超燃冲压发动机研究。最后对研究工作进行了评述。 关键词:超燃冲压发动机;高超声速进气道;超声速燃烧;超燃冲压发动机试验 中图分类号:V 235 21 文献标识码:A 文章编号:1001 4055(2008)04 0385 11 * 收稿日期: 2008 01 09;修订日期:2008 03 06。 作者简介:刘兴洲(1933 ),男,工程院院士,研究领域为冲压发动机设计。 Revie w of scra m jet researc h i n Chi na LI U X i n g zhou (Be iji ng P o w er M ach i nery R esearch Inst .,Be iji ng 100074,China) Abstrac t : The scra m j e t research i n Chi na i n recent years i s rev ie w ed .F irstl y , stud i es for hyperson ic i n lets are re v ie w ed ,i nc l udi ng i ssues re lated to i nteracti on bet w een boundary and sho ck w av e i n hype rson i c i n l et ,unstarting /restarti ng phenom ena ,iso l a t o r ,boundary b l eeding f o r hypersonic inlet ,interna l/ex terna l compression rati o for inlet ,inlets w i th si dewa ll compression ,etc ..Second l y ,supe rson i c co m bustion research i s rev ie w ed .T hen ,i nvestigati on for scra m j e t eng i ne mode l is su mm ar i zed .F i na lly ,so m e co mments on the research wo rks a re g i ven . K ey word s : Scra m jet ;H yperson ic inlet ;Supersonic co m bustion ;Scra m jet test . 1 引 言 在中国的一些研究机构和高等学校进行了超燃冲压发动机的基础研究和模型超燃冲压发动机的研究。本文对中国在高超声速进气道、超声速燃烧和模型超燃冲压发动机研究等方面的工作作一简要回顾。 2 高超声速进气道的研究 2 1 激波/附面层干扰 通过求解二维N S 方程[1,2] ,对高超声速流中的激波/附面层干扰进行了数值研究,给出了入射斜激波在平直壁面引起湍流附面层分离的流动特征、分离点的反射激波、分离包引起的膨胀扇以及再附点的反射激波.计算的壁面压力分布与试验值吻合较好(见图1、图2)。 在三维管内激波/湍流附面层干扰流场的数值模拟中,对两方程湍流模型进行了可压缩性修正,计 F i g .1 M ach nu m ber d istribution in shock / boundary layer in teract i on area 算和试验结果比较表明,这一方法可以较准确地预测三维激波/湍流附面层干扰流动中激波结构和流动分离的基本特征。这些工作加深了对复杂流动现象的理解。 2 2 进气道的起动和再起动 对高超声速侧压式进气道模型不起动特性和再

超燃冲压发动机科技名词定义 中文名称:超燃冲压发动机英文名称:scramjet engine 定义:燃料在超声速气流中进行燃烧的冲压发动机。应用学科:航空科技(一级学科);推进技术与航空动力装置(二级学科)以上内容由全国科学技术名词审定委员会审定公布 百科名片超燃冲压发动机超声速燃烧冲压式发动机,它简称超燃冲压发动机,可以在攀升过程中从大气里攫取氧气。放弃携带氧化剂,从飞行中获取氧气,节省重量,就意味着在消耗相同质量推进剂的条件下,超燃冲压发动机能够产生4倍于火箭的推力。 目录 概况简介 发展历史 主要特点 航空航天中的运用 主要类型双模态冲压发动机 双燃烧室冲压发动机 超燃组合发动机 超燃冲压发动机关健技术燃料的喷射、掺混、点火 燃烧室的设计 一体化设计 耐高温材料和吸热燃料 火焰保持器 热平衡 燃料的喷射 火焰特性描述 国内外研究现状及发展趋势俄罗斯 美国 法国 其他国家 发展趋势 发动机原理及工作过程超燃冲压发动机原理 展开概况简介 超燃冲压发动机是指燃料在超声速气流中进行燃烧的冲压发动机。在采用碳氢燃料时,超燃冲压发动机的飞行M数在8以下,当使用液氢燃料时,其飞行M数可达到6~25。超声速或高超声速气流在进气道扩压到位置4的较低超声速,然后燃料从壁面和/或气流中的突出物喷入,在超声速燃烧室中与空气混合并燃烧,最后,燃烧后的气体经扩张型的喷管排出。美国超然发动机 高超声速飞行器(飞行M数超过声速5倍的有翼和无翼飞行器)是未来军民用航空器的战略发展方向,被称为继螺旋桨、涡轮喷气推进飞行器之后航空史上的第三次革命。超燃冲压发动机是实现高超声速飞行器的首要关键技术,是目前世界各国竞相发展的热点领域之一。目前,国外发展较多的超燃冲压发动机包括亚燃/超燃双模态冲压发动机和亚燃/超燃双燃烧室冲压发动机。亚燃/超燃双模态冲压发动机是指发动机可以亚燃和超燃冲压两种模式工作的发动机。当发动机飞行M数大于6时,实现超音速燃烧,当马赫数低于6时。

以很大速度作用于机件上的载荷称为冲击载荷,金属在冲击载荷作用下抵抗破坏的能力叫做冲击韧性。 五退火--淬火--回火 (一).退火的种类 1.完全退火和等温退火 完全退火又称重结晶退火,一般简称为退火,这种退火主要用于亚共析成分的各种碳钢和合金钢的铸,锻件及热轧型材,有时也用于焊接结构。一般常作为一些不重要工件的最终热处理,或作为某些工件的预先热处理。 随后的切削加工过程中产生变形或裂纹。 (二).淬火 为了提高硬度采取的方法,主要形式是通过加热、保温、速冷。最常用的冷却介质是盐水,水和油。盐水淬火的工件,容易得到高的硬度和光洁的表面,不容易产生淬不硬的软点,但却易使工件变形严重,甚至发生开裂。而用油作淬火介质只适用于过冷奥氏体的稳定性比较大的一些合金钢或小尺寸的碳钢工件的淬火。 (三).回火 1为经济的防火方法。 四、膨胀材料。采用钢结构防火涂料保护构件,这种方法具有防火隔热性能好、施工不受钢结构几何形体限制等优点,一般不需要添加辅助设施,且涂层质量轻,还有一定的美观装饰作用,属于现代的先进防火技术措施。 目前,高层钢结构建筑日趋增多,尤其是一些超高层建筑,采用钢结构材料更为广泛。高层建筑一旦发生火灾事故,火不是在短时间内就能扑灭的,这就要求我们在建筑设计时,加大对建筑材料的防火保护,以增强其耐火极限,并在建筑内部制订必要的应急方案,以减少人员伤亡和财产损失。 (2)常用火焰喷涂塑料材料及性能 塑料种类很多,根据塑料受热的性能,可分为热塑性塑料及热固性塑料两大类。火焰喷涂用塑料粉末一般由塑料原料加上改性材料制成,这些改性材料,包括各种填料、颜料、流平剂、增韧剂等。通过改性,使塑料粉末容易进行火焰喷涂。使制成的涂层具有所要求的颜色和各 表1聚乙烯粉末涂层的物理化学性能 注:试验采用 1.5m钢板,涂后在30~35℃条件下、酸碱浸渍10d溶剂油类分别浸渍30d 和100d后测试。 聚乙烯粉末涂层与其它涂层性能比较见表 2 表2聚乙烯等其它品种粉末涂层的性能比较 2、尼龙(聚酰胺) 尼龙是一种应用很广的热塑性塑料,最高应用温度为 80~120℃,最低使用温度为-50~-60℃。 尼龙具有良好的耐蚀性,十分耐碱和大多数盐水、稀酸。但不耐强酸和氧化性酸的腐蚀。对烃、酮、酯、油类抗蚀能力良好,不耐酚和甲酸的腐蚀。

国外超燃冲压发动机技术的发展 2004-10-25 高超声速飞行器(飞行M数超过声速5倍的有翼和无翼飞行器)是未来军民用航空器的战略发展方向,被称为继螺旋桨、涡轮喷气推进飞行器之后航空史上的第三次革命。超燃冲压发动机是实现高超声速飞行器的首要关键技术,是目前世界各国竞相发展的热点领域之一。 国外超燃冲压发动机技术的发展已有50多年的历史。20世纪90年代,超燃冲压发动机技术取得了重大突破,目前已从概念和原理探索阶段进入了以飞行器为应用背景的先期技术开发阶段。预计,到2010年,以超燃冲压发动机为动力的高超声速巡航导弹将问世。到2025年,以超燃冲压发动机为动力的高超声速轰炸机和空天飞机将有可能投入使用。 本文将首先介绍超燃冲压发动机的基本概念、主要类型和性能特点,然后对各国超燃冲压发动机技术的研究进展和研究计划进行介绍,最后指出发展超燃冲压发动机的关键技术。 超燃冲压发动机的基本概念与主要特点 超燃冲压发动机是指燃料在超声速气流中进行燃烧的冲压发动机。在采用碳氢燃料时,超燃冲压发动机的飞 行M数在8以下,当使用液氢燃料时,其飞行M数可达到6~25。超声速或高超声速气流在进气道被扩压到较低超声速,然后燃料从壁面和/或气流中的突出物喷入,在超声速燃烧室中与空气混合并燃烧,最后,燃烧后的气体经扩张型的喷管排出。 超燃冲压发动机具有结构简单、重量轻、成本低、比冲(单位质量流量推进剂产生的推力)高和速度快的优点。与火箭发动机相比,超燃冲压发动机无需携带氧化剂,因此,有效载荷更大,适用于高超声速巡航导弹、高超声速航空器、跨大气层飞行器、可重复使用的空间发射器和单级入轨空天飞机的动力。 超燃冲压发动机的主要类型 经过多年的发展,国外已研究设计过多种超燃冲压发动机的方案。主要包括普通超燃冲压发动机、亚燃/超燃双模态冲压发动机、亚燃/超燃双燃烧室冲压发动机、吸气式预燃室超燃冲压发动机、引射超燃冲压发动机、整体式火箭液体超燃冲压发动机、固体双模态冲压发动机和超燃组合发动机等。其中,双模态冲压发动机和双燃烧室冲压发动机是研究最多的两种类型。 (1)亚燃/超燃双模态冲压发动机 亚燃/超燃双模态冲压发动机是指发动机可以亚燃和超燃冲压两种模式工作的发动机。当发动机的飞行M数低于6时,在超燃冲压发动机的进气道内产生正激波,实现亚声速燃烧;当M数大于6时,实现超声速燃烧,使超燃冲压发动机的M数下限降到3,扩展了超燃冲压发动机的工作范围。 目前,美国、俄罗斯都研究了这种类型的发动机,俄罗斯多次飞行试验的超燃冲压发动机就是这种类型的发动机。NASA即将进行飞行试验的也是这种类型的发动机。这种超燃冲压发动机可用于高超声速的巡航导弹、无人驾驶飞机和有人驾驶飞机。 (2)亚燃/超燃双燃烧室冲压发动机 对于采用碳氢燃料的超燃冲压发动机来说,当发动机在M3~4.5范围工作时,会发生燃料不易着火的问题。为解决这一问题,人们提出了亚燃/超燃双燃烧室冲压发动机概念。这种发动机的进气道分为两部分:一部分引导部分来流进入亚声速燃烧室,另一部分引导其余来流进入超声速燃烧室。突扩的亚声速燃烧室起超燃燃烧室点火源的作用,使低M数下燃料的热量得以有效释放。由于亚燃预燃室以富油方式工作,不存在亚燃冲压在贫油条件下的燃烧室-进气道不稳定性。这种方案技术风险小,发展费用较低,较适合巡航导弹这样的一次性使用的飞行器。目前,掌握该技术的主要是美国霍布金斯大学的应用物理实验室。 (3)超燃组合发动机

45号钢热处理工艺 学号:XXXXXX 姓名:XXXXX 指导老师:XXX

目录 一、综述 (4) 1.调质淬火 (4) (1)淬火加热温度 (4) (2) 淬火冷却 (4) (3) 淬火冷却方法 (5) 2.45钢的调质淬火 (5) 3.回火 (6) (1)回火目的 (6) (3)常用回火方法 (6) 4.45钢淬火后的回火 (6) 二、选题依据 (7) 三、实验材料与设备 (8) 1. 实验设备 (8) 2. 实验材料 (8) 三、实验过程 (8) 1. 试样的热处理 (8) (1)淬火 (8) (2)回火 (9) 2. 试样硬度测定 (9) 3. 显微组织观察与拍照记录 (9) (1)样品的制备 (9) (2)显微组织的观察与记录 (9) 五、实验结果与分析 (10) 1. 样品硬度与显微组织分析 (10) 2. 硬度测试数据 (11) 3. 淬火对试样性能的影响 (11) (1)淬火温度的影响 (11)

(2)淬火介质的影响 (12) 4. 回火对试样的影响 (12) (1)回火温度对45钢组织的影响 (12) (2)回火温度对45 钢硬度和强度的影响 (13) (3)以45钢和T8钢为例分析碳含量对钢的淬硬性的影响 (13) 六、结论 (14) 1. 淬火条件影响样品的组织和性能 (14) 2. 回火温度影响样品的组织和性能 (14) 3. 碳元素影响样品的组织和性能。 (14) 七、参考文献 (14)

一、综述 【内容摘要】:45钢是中碳结构钢,冷热加工性能都不错,机械性能较好,且价格低、来源广,所以应用广泛。它的最大弱点是淬透性低,截面尺寸大和要求比较高的工件不宜采用。45钢淬火温度在A3+(30~50) ℃,在实际操作中,一般是取上限的。偏高的淬火温度可以使工件加热速度加快,表面氧化减少,且能提高工效。为使工件的奥氏体均匀化,就需要足够的保温时间。 【关键字】:调质淬火45钢的调质淬火回火45钢淬火后的回火 1.调质淬火 调质是淬火加高温回火的双重热处理,其目的是使工件具有良好的综合机械性能。为使调质件得到好的综合性能,一般含碳量控制在0.30~0.50%。调质淬火时,要求工件整个截面淬透,使工件得到以细针状淬火马氏体为主的显微组织。通过高温回火,得到以均匀回火索氏体为主的显微组织。 淬火 ——淬火是将工件加热到AC3或AC1点以上某一温度保持一定时间。然后以适当速度快速冷却获得马氏体或(和)贝氏体组织的热处理工艺。 目的:就是为了获得马氏体或下贝氏体组织,提高强度硬度,以便在随后不同温度回火后获得所需要的性能。 (1)淬火加热温度 淬火温度主要是根据Fe—Fe3C相图中钢的临界点确定。亚共析钢的淬火加热温度:AC3以上30℃~50℃,使钢完全奥氏体化,淬火后获得全部马氏体组织。共析钢、过共析钢的淬火加热温度:为AC1以上30℃~50℃,得到奥氏体和部分二次渗碳体,淬火后得到马氏体(共析钢)或马氏体加渗碳体(过共析钢)组织。 (2)淬火冷却 淬火冷却时,要保证获得马氏体组织,必须使奥氏体以大于马氏体临界冷却速度冷却,而快速冷却会产生很大淬火应力,导致钢件的变形与开裂。因此,淬火工艺中最重要的一个问题是既能获得马氏体组织,又要减小变形、防止开裂。 常用冷却介质:目前应用最广泛的淬火冷却介质是水和油。实际生产中,使用的冷却介质较多,到目前为止,尚未找到一种介质,能完全符合理想淬火冷却速度的要求。水具有较强烈的冷却能力,用作奥氏体稳定性较小的碳钢的淬火,水冷却介质最为合适。油的冷却能力比水小,因此,生产中用油作冷却介质,只适用于过冷奥氏体稳定性较大的合金钢淬火。

汽车轻量化项目主要包括超轻车身( U L SA B) 、超轻覆盖件( U L SA C) 、超轻悬挂件( UL S AS) 和在此基础上的超轻概念车项目( ULS AB -AVC) , 均是以使用钢铁为基础.除了利用先进高强度钢板外 , 还大量采用了激光拼焊、激光焊接、液压成型和计算机模拟等技术来进行汽车的设计和制造。 AHSS 钢主要包括双相钢( D P)、相变诱发塑性钢( TRI P) 复相钢( CP )和马氏体钢( M)等,这类钢是通过相变组织强化来达到高强度的, 强度范围500 ~1500 MPa 。具有高的减重潜力、高的碰撞吸收能、高的疲劳强度、高的成型性和低的平面各向异性等优点 D P钢 DP 钢板的商业化开发已近30,年包括热轧、冷轧、电镀和热镀锌产品。主要组织是铁素体和马氏体, 其中马氏体的含量在5 %~20 %, 随着马氏体含量的增加, 强度线性增加, 强度范围为500~ 1 200 MPa 。除了AHSS 钢的共性特点外, 双相钢还具有低的屈强比、高的加工硬化指数、高的烘烤硬化性能、没有屈服延伸和室温时效等特点。DP 钢一般用于需高强度、高的抗碰撞吸收能且成形要求也较严格的汽车零件, 如车轮、保险杠、悬挂系统及其加强件等. 热轧 D P 钢的生产是通过控制冷却来得到铁素体和马氏体的组织的, 冷轧和热镀锌DP 钢是通过铁素体和奥氏体两相区退火和随后的快速冷却来得到铁素体和马氏体组织的。 D P 钢的主要成分是C和Mn , 根据生产工艺的不同可适当添加Cr 、Mo 等元素使C曲线右移, 避免冷却时析出珠光体和贝氏体等组织。 复相钢 复相(Complex Phase: CP)钢是指两相在数量和尺寸上有相同的数量级,其组织特点是

铸造 1.熔融的液态金属填满型腔冷却。制件中间易产生气孔。 2.把金属加热熔化后倒入砂型或模子里,冷却后凝固成为器物。 3.铸造对被加工才料有要求,一般铸铁、铝等的铸造性能较好。铸造不具备锻造的诸多优点,但它能制造形状复杂的零,因此常用于力学性能要求不高的支称件的毛丕制造。例如机床外壳等。 锻造 1.主要是在高温下用挤压的方法成型。可以细化制件中的晶粒。 2.用锤击等方法,使在可塑状态下的金属材料成为具有一定形状和尺寸的工件,并改变它的物理性质。 3.锻造时,金属经过塑性变形,有细化晶粒的做用,切纤维连续,因此常用于重要零件的毛丕制造,例如轴、齿论等。 热处理 热处理是将工件在介质中加热到一定温度并保温一定时间,然后用一定速度冷却,以改变金属的组织结构,从而改变其性能(包括物理、化学和力学性能)的工艺。改善钢的力学性能或加工性能。1.退火 操作方法:将钢件加热到Ac3+30~50度或Ac1+30~50度或Ac1以下的温度(可以查阅有关资料)后,一般随炉温缓慢冷却。 目的: 1.降低硬度,提高塑性,改善切削加工与压力加工性能; 2.细化晶粒,改善力学性能,为下一步工序做准备;

3.消除冷、热加工所产生的内应力。 应用要点: 1.适用于合金结构钢、碳素工具钢、合金工具钢、高速钢的锻件、 焊接件以及供应状态不合格的原材料;2.一般在毛坯状态进行退火。 2.正火 操作方法:将钢件加热到Ac3或Accm 以上30~50度,保温后以稍大于退火的冷却速度冷却。 目的: 1.降低硬度,提高塑性,改善切削加工与压力加工性能; 2.细化晶粒,改善力学性能,为下一步工序做准备; 3.消除冷、热加工所产生的内应力。 应用要点: 正火通常作为锻件、焊接件以及渗碳零件的预先热处理工序。对于性能要求不高的低碳的和中碳的碳素结构钢及低合金钢件,也可作为最后热处理。对于一般中、高合金钢,空冷可导致完全或局部淬火,因此不能作为最后热处理工序。 3.淬火 操作方法:将钢件加热到相变温度Ac3或Ac1以上,保温一段时间,然后在水、硝盐、油、或空气中快速冷却。 目的:淬火一般是为了得到高硬度的马氏体组织,有时对某些高合金钢(如不锈钢、耐磨钢)淬火时,则是为了得到单一均匀的奥氏

汽车用先进高强钢的发展背景 班级:道桥11-1班姓名:杜阳 学号:201110608040 随着环境恶化和能源紧缺问题的日益加剧, 环保、安全和节能的考虑成为汽车制造业的主要发展方向。在减少燃油消耗、减低废气排放的诸多措施中, 降低车重效果最明显。资料表明, 车重减轻10%可节省燃油3% ~ 7% 。因此汽车轻量化成为了各大汽车生产厂提高竞争能力的关键。在汽车轻量化的推动下, 铝合金、镁合金、塑料等零部件的使用比例逐年增加, 使钢铁在汽车材料中的主导地位受到了威胁。鉴于这种情况, 世界各国钢铁公司都花费大量的人力、物力进行综合性能更优异的钢铁材料的研究。研究汽车用新型钢铁材料的问题至关重要, 从某种程度上讲, 最终关系到钢铁工业的生存与发展。 钢铁材料、铝和塑料是制造汽车的3 大材料。铝合金发展很快, 已经向钢铁材料在汽车制造中的统治地位发起挑战, 其优点是质量轻。从耐载荷与耐疲劳强度看, 如果钢的强度级别提高到780MPa 级以上, 则会显示出比铝合金更好的性能优势, 从而诞生了先进高强钢, 其在性能和减重安全方面对铝合金发起挑战。先进高强钢的出现在很大程度上巩固了钢铁在材料领域的主导地位。在实际车体制造方面, 近年来高强钢板的应用在不断提高。国内外开始不断研究先进高强钢的种类和特性。国际钢铁协会先进高强钢应用指南第三。传统高强钢主要包括碳锰钢、烘烤硬化钢、高强度无间隙原子钢和高强度低合金钢; 先进高强钢主要包括双相钢、相变诱发塑性钢、马氏体级钢、复相钢、热成形钢和孪晶诱发塑性钢。传统的高强钢多是通过固溶、析出和细化晶粒作为主要强化手段, 而先进高强钢是指通过相变进行强化的钢种, 组织中含有马氏体、贝氏体和/ 或残余

超燃冲压发动机燃烧效率评价方法 摘要:超燃冲压发动机是未来快速飞行器的心脏,是目前世界各国正投入巨大精力研究的科研制高点。在评估发动机和燃烧室的各项性能时,燃烧效率是评价的重要性能指标之一。本文针对这一性能指标,将介绍几种评价超燃冲压发动机燃烧效率的方法:氢燃料特征原子团光谱辐射强度测量换算氢燃料燃烧效率的方法,探针取样组份分析方法、一维流动参数评估方法。在这些燃烧效率计算方法中涉及燃烧学的基本知识。在介绍这些评价燃烧效率的方法时,本文还将对这种方法做简单评价,并学习它们解决问题的思路。 关键词:超燃冲压发动机、燃烧效率、一维评价方法 超燃冲压发动机简单地说就是燃料在超声速气流中进行燃烧的冲压发动机。 ,其飞行速度一般都在马赫5以上,以美国X-51高超声速飞行器为例,其飞行速度达到马赫数6。但从速度来讲,高超声速飞行器在国防和军事领域将有很好的发展前景,可以应用于高超声速导弹和空天飞机,这也是为什么如今有实力的世界大国都在争先发展这种 飞 行 器的 主 要原 因 。 图 1高超声速导弹 超燃冲压发动机属于冲压发动机范畴。与一般的冲压发动机不同的是发动机进气前与进气后其气流都维持在5马赫的高超音速以上。而一般的冲压发动机则需要把气流减速增压。但气流速度一旦达到了5马赫的高超音速以上时, 气流减速增压所带来的高压强高温度会超过发动机材料承受极限。所以解决最好的办法就是以高超音速吸气后经过燃烧后马上高超音速喷出。这样发动机内滞留的静压静温就不会威胁发动机正常运作。当然要在这种速度下正常飞行,也是有很大的难度的,目前而言,困难主要集中在两个方面:一是点火困难,在高超音速中添加燃料并点火无异于在龙卷风中点燃一根火柴;二是飞行器热防护问题,在Ma>5时,飞行器将受到空气急剧地加热效应,这种加热是一般材料承受不了的,因此,高温条件下的主动热防护成为研究的关键之一。 对于超燃冲压发动机的研究,前人已经做了很多工作。在对超燃冲压发动机及其燃烧室的研究过程中,对其性能的评价是非常重要的工作。在评估发动机和燃烧室的各项性能时,燃烧效率是评价的重要性能指标之一。在这方面,人们也做了很多研究,取得了丰硕的成果。燃烧效率不能直接测量,需要通过一些测量的参数经过处理换算求出。经过多年研究,燃烧效率的评估方法不断得到完善,目前,各国研究中常

材料成分和热处理工艺对钢的组织与性能的影 响 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

材料成分和热处理工艺对钢的组织与性能的影响 预习报告 姓名:崔立莹 班级:材科1202 学号: 2015年11月 材料成分和热处理工艺对钢的组织与性能的影响 一、实验目的 1. 了解热处理设备和几种热处理工艺的实际操作。 2. 了解材料成分、热处理工艺、组织和性能之间的关系。 3. 培养学生综合运用所学热处理理论知识和实验技术独立分析和解决实际问题的能力。 二、实验材料与设备 1. 45(Ф15mm)、40CrNi(Ф13mm)和T8(Ф16mm)钢试样 2. 箱式加热炉 3. 硬度计 4. 金相显微镜以及数码照相系统 5. 磨光机及金相砂纸 6. 抛光机及抛光液 7. 浸蚀剂、酒精、玻璃器皿、竹夹子、脱脂棉、滤纸等

三、实验内容及要求 本实验采用的钢材有40、40CrNi和T8三种,对于每一种钢材,要求得到如下组织: 全班分三组,每组选一种钢材,每人选一种组织进行以下实验: 1. 根据所选钢种和组织,综合运用所学的热处理知识,制定合理的(或能得到所要求显微组织的)热处理工艺; 2. 按照制定的热处理工艺对钢进行热处理; 3. 测定热处理后钢材的性能(硬度、T8钢可作拉伸和冲击实验); 4. 制备金相试样,观察组织并记录(照相); 5. 总结并讨论实验结果。 本实验要求: 1. 每位同学均要首先根据实验总学时和实验要求制定实验方案(包括实验时间的具体安排)。注意本综合性实验为团队性实验,每位同学均无法单独完成,制定方案和时间安排时要与其他同学协调好; 2.在每个同学根据所选钢种和组织制定相应热处理工艺的基础上,以组为单位讨论并协调热处理方案; 3. 按照方案进行热处理、性能测定、组织观察与记录; 4. 以组为单位分析和总结实验结果,然后再以班为单位分析和总结实验结果。 四、实验准备内容 1、箱式电阻炉

先进高强度钢研究与发展状况 传统的高强度钢多是通过固溶、析出和细化晶粒作为主要强化手段,而先进高强度钢(AHSS )是指通过相变进行强化的钢种,组织中含有马氏体、贝氏体和(或)残余奥氏体,主要包括双相(DP) 钢、相变诱导塑性(TRIP) 钢、马氏体(M) 钢、复相(CP) 钢、热成形(HF) 钢和孪晶诱导塑性(TWIP) 钢。 先进高强度钢的强度和塑性配合优于普通高强钢,兼具高强度和较好的成形性,特别是加工硬化指数高,有利于提高冲撞过程中的能量吸收,这对减重的同时保证安全性十分有利。AHSS 的强度在500MPa到1500MPa之间,具有很好吸能性,在汽车轻量化和提高安全性方面起着非常重要的作用,已经广泛应用于汽车工业,主要应用于汽车结构件、安全件和加强件如A/B/C柱、车门槛、前后保险杠、车门防撞梁、横梁、纵梁、座椅滑轨等零件;DP钢最早于1983年由瑞典SSAB钢板有限公司实现量产。先进高强度钢开发和研究进展 所有的高速钢的生产都要控制奥氏体相或奥氏体加铁素体相的冷却速度,可以在外围表面进行热磨削(如热轧产品),也可以在连续退火炉中局部冷却(连续退火或热浸涂产品)。马氏体钢是通过快速淬火致使大部分奥氏体转变成马氏体相而产生的。铁素体加马氏体双相钢的生产,是通过控制其冷却速度,使奥氏体相(见于热轧钢中)或铁素体+马氏体双相(见于连续退火和热浸涂钢中)在残余奥氏体快速冷却转变成马氏体之前,将其中一

些奥氏体转变成铁素体。TRIP钢通常需要保持在中温等温的条件以产生贝氏体。较高的硅碳含量使TRIP钢在最后的微观结构含过多的残余奥氏体。多相钢还遵循一个类似的冷却方式,但这种情况之下,化学元素的调整会产生极少的残余奥氏体并形成细小的析出以加强马氏体和贝氏体相。 汽车用高强度钢分为热轧、冷轧和热镀锌产品,其工艺特点都是通过相变实现强化。此外,还有一种热冲压成形模具淬火硬化的超高强钢再欧洲的汽车制造业获得了广泛应用。 随着安全性和燃油经济性需求的增长,汽车工业对高强度、轻质材料的需求越来越大。再汽车轻量化的推动下,汽车中铝合金、镁合金、塑料等零部件的使用比例逐年增加,钢铁在汽车材料中的主导地位也受到了威胁。为提高汽车的安全性并应对来自其他材料的挑战,目前钢铁材料的开发重点是高强度钢。 1 双相钢双相钢是由低碳钢或低碳微合金钢经两相区热处理或控轧控冷而得到,其显微组织主要为铁素体和马氏体。普通的高强钢是通过控制轧制细化晶粒,并通过微合金元素的碳氮化物的析出来强化基体,而双相钢是在纯净的铁素体晶界或晶内弥散分布着较硬的马氏体相,因此其强度与韧性得到了很好的协调。双相钢的强度主要由硬的马氏体相的比例来决定,其变化范围为5 ~30 。拉伸力学性能特点是:①应力一应变曲线呈光滑的拱形,无屈服点延伸;②具有高的加工硬化速率,尤其是初始加工硬化速率;③低的屈服强度和高的抗拉强度,成形后构件具有高的压溃抗力、抗撞击

本科毕业论文(设计) 题目:超燃冲压发动机原理与技术分析 学院:机电工程学院 专业:热能与动力工程系2010级热能2班 姓名:王俊 指导教师:刘世俭 2014年 5 月28 日

超燃冲压发动机原理与技术分析 The Principle and Technical Analysis of Scramjet Engine

摘要 通过对超燃冲压发动机的基本原理与特点的介绍,比较了世界主要国家在超燃冲压理论研究与工程实际中的一些成果;结合高超音速空气动力学以及流体力学的一些基本原理,阐述进气道、隔离段、燃烧室、尾喷管的设计并进行性能分析;列举目前投入应用的几种主流构型及其选择依据;分析主要参数对超燃冲压发动机的影响;最后综合阐述超燃冲压发动机的发展趋势以及用途。 关键词:超燃冲压发动机性能分析一体化设计热循环分析

Abstract: Introduction the basic principle and features of scramjet engine, comparison of major powerful countries’ theoretical researches and practical achievements on this project. Expound and analyses the design and property programmes of air inlet、isolator、combustion chamber、tailpipe nozzle with theories of hypersonic aerodynamics and hydrodynamics; Its application in several mainstream configuration and its choice; analysis of the effect of main parameters on the scramjet. Finally, the developing trend of integrated scramjet paper and uses Key words: scramjet engine property analysis integrating design Thermal cycle analys

钢的几种常见热处理概念介绍 1.正火:将钢材或钢件加热到临界点AC3或ACM以上的适当温度保持一定时间后在空气中冷却,得到珠光体类组织的热处理工艺。 2.退火annealing:将亚共析钢工件加热至AC3以上20—40度,保温一段时间后,随炉缓慢冷却(或埋在砂中或石灰中冷却)至500度以下在空气中冷却的热处理工艺 3.固溶热处理:将合金加热至高温单相区恒温保持,使过剩相充分溶解到固溶体中,然后快速冷却,以得到过饱和固溶体的热处理工艺 4.时效:合金经固溶热处理或冷塑性形变后,在室温放置或稍高于室温保持时,其性能随时间而变化的现象。 5.固溶处理:使合金中各种相充分溶解,强化固溶体并提高韧性及抗蚀性能,消除应力与软化,以便继续加工成型 6.时效处理:在强化相析出的温度加热并保温,使强化相沉淀析出,得以硬化,提高强度 7.淬火:将钢奥氏体化后以适当的冷却速度冷却,使工件在横截面内全部或一定的范围内发生马氏体等不稳定组织结构转变的热处理工艺 8.回火:将经过淬火的工件加热到临界点AC1以下的适当温度保持一定时间,随后用符合要求的方法冷却,以获得所需要的组织和性能的热处理工艺 9.钢的碳氮共渗:碳氮共渗是向钢的表层同时渗入碳和氮的过程。习惯上碳氮共渗又称为氰化,目前以中温气体碳氮共渗和低温气体碳氮共渗(即气体软氮化)应用较为广泛。中温气体碳氮共渗的主要目的是提高钢的硬度,耐磨性和疲劳强度。低温气体碳氮共渗以渗氮为主,其主要目的是提高钢的耐磨性和抗咬合性。 10.调质处理quenching and tempering:一般习惯将淬火加高温回火相结合的热处理称为调质处理。调质处理广泛应用于各种重要的结构零件,特别是那些在交变负荷下工作的连杆、螺栓、齿轮及轴类等。调质处理后得到回火索氏体组织,它的机械性能均比相同硬度的正火索氏体组织为优。它的硬度取决于高温回火温度并与钢的回火稳定性和工件截面尺寸有关,一般在HB200—350之间。 11.钎焊:用钎料将两种工件粘合在一起的热处理工艺 回火的种类及应用