2015年第4~6期本钢技术87

高炉TRT自动控制系统旁通阀组控制

方案的改造研究

于国文

(本钢板材计控厂辽宁本溪117000)

摘要:通过总结本钢6号TRT系统的工艺流程,重点研究了旁通阀组的作用及存在的问题,提出了

旁通阀组控制的改造方案,并且利用现有条件进行了局部的应用,取得了预期效果,为保证TRT机

组和高炉安全运行创造了更好的环境。

关键词:高炉TRT;自动控制;旁通阀组

中图分类号:TF32文献标识码:B

高炉煤气余压透平发电装置(Top Gas Pressure Recovery Turbine Unit简称TRT)是国内外公认的高炉炼铁工艺中重要的能量回收装置。本钢4台TRT机组年发电量3.4亿kW。对TRT的控制关键是通过静叶、旁通阀来实现高炉顶压的平稳控制。

1 TRT工艺流程介绍

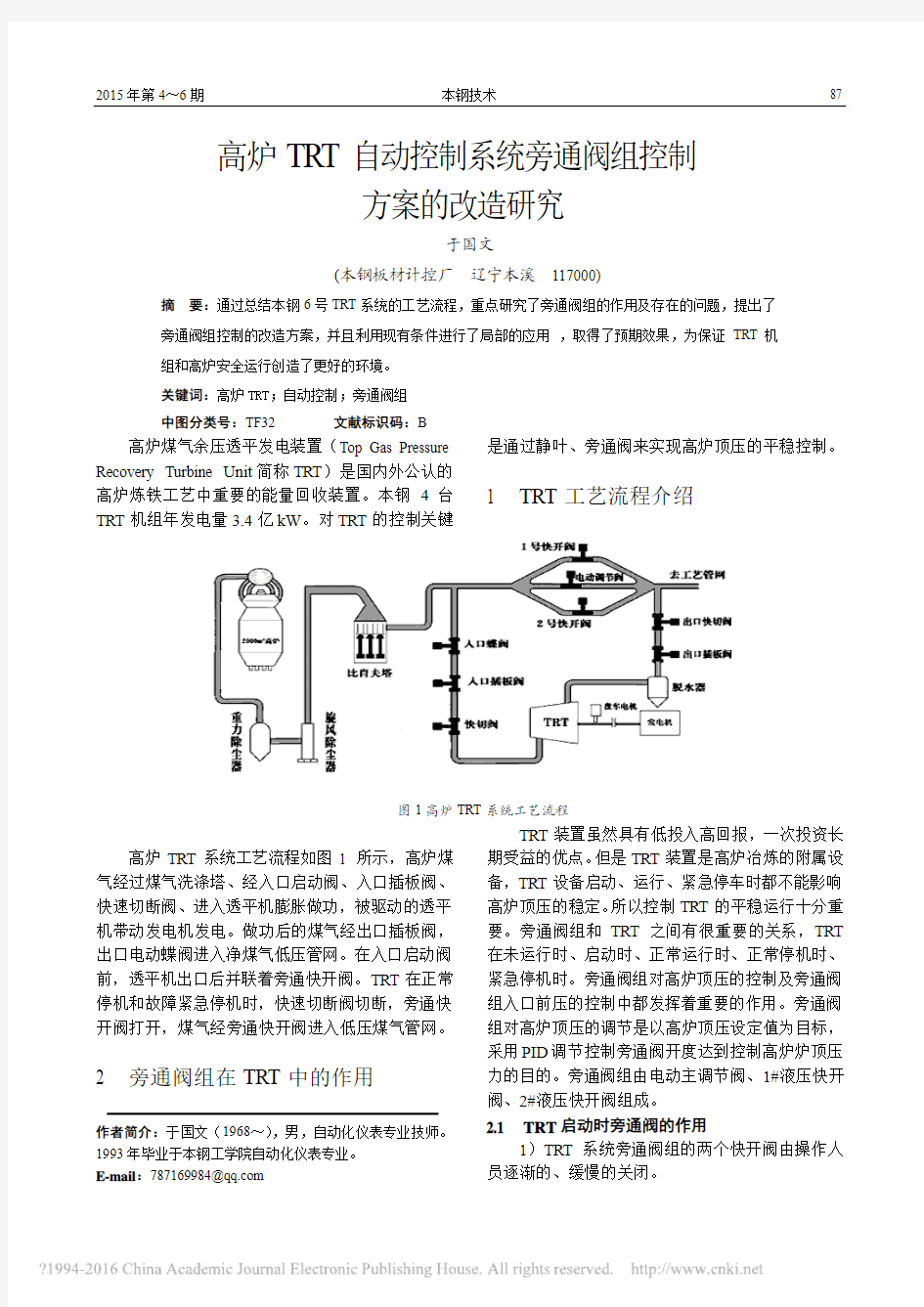

图1高炉TRT系统工艺流程

高炉TRT系统工艺流程如图1 所示,高炉煤气经过煤气洗涤塔、经入口启动阀、入口插板阀、快速切断阀、进入透平机膨胀做功,被驱动的透平机带动发电机发电。做功后的煤气经出口插板阀,出口电动蝶阀进入净煤气低压管网。在入口启动阀前,透平机出口后并联着旁通快开阀。TRT在正常停机和故障紧急停机时,快速切断阀切断,旁通快开阀打开,煤气经旁通快开阀进入低压煤气管网。

2 旁通阀组在TRT中的作用

TRT装置虽然具有低投入高回报,一次投资长期受益的优点。但是TRT装置是高炉冶炼的附属设备,TRT设备启动、运行、紧急停车时都不能影响高炉顶压的稳定。所以控制TRT的平稳运行十分重要。旁通阀组和TRT之间有很重要的关系,TRT 在未运行时、启动时、正常运行时、正常停机时、紧急停机时。旁通阀组对高炉顶压的控制及旁通阀组入口前压的控制中都发挥着重要的作用。旁通阀组对高炉顶压的调节是以高炉顶压设定值为目标,采用PID调节控制旁通阀开度达到控制高炉炉顶压力的目的。旁通阀组由电动主调节阀、1#液压快开阀、2#液压快开阀组成。

2.1 TRT启动时旁通阀的作用

1)TRT系统旁通阀组的两个快开阀由操作人员逐渐的、缓慢的关闭。

本钢技术2015年第4~6期88

2)TRT系统旁通阀组的电动调节阀在TRT入口压力控制模式下逐渐关闭,此期间,煤气洗涤塔的环缝调节来控制高炉顶压(煤气洗涤塔的环缝是逐渐打开,旁通阀组的电动调节阀是逐渐关闭的)。

3)当TRT入口压力值达到设定值(高炉顶压设定值减去一个压力偏差(0~3kPa))时,主旁通阀开始高炉顶压控制。

4)在TRT启动过程中,当透平机的静叶打开时,主旁通阀控制着TRT入口压力,并逐渐关闭。

5)当主旁通阀完全关闭后,就失去了TRT入口压力的控制功能,在这种情况下,TRT入口压力的控制权自动的从主旁通阀移交给透平机的静叶,这是因为静叶的调节设定值比主旁通阀的调节设定值低。

6)在正常操作下,高炉顶压是被煤气洗涤塔控制,主旁通阀是全关的作为高炉顶压的后备控制,而TRT进行TRT入口压力的控制。

2.2 TRT运行时旁通阀的作用

在机组并网后,机组就进入升功率阶段,在升功率时静叶角度自动根据功率设定值增加,旁通阀慢慢关小。在升速和升功率过程中,由于静叶角度开大,煤气量慢慢增大炉顶压力就会下降;这时由于比肖夫塔还在控制着炉顶压力,比肖夫塔会自动根据炉顶压力大小自动调节环缝的开度,来维持炉顶压力的稳定。当旁通阀关到一定角度时,由比肖夫塔环缝进行顶压控制方式,TRT侧顶压控制器控制透平入口压力,其设定值比高炉顶压设定值低30KPa,TRT侧顶压控制器保证透平入口压力的稳定,从而使洗涤塔差压比较稳定,既保证了良好的洗涤效果,又使TRT进行了最大能量回收。

2.3 TRT紧急停机时旁通阀的作用

当TRT发生重故障停机时,TRT入口的快切阀会在0.5秒全关,为了避免煤气量的变化引起高炉炉顶压力巨变,必须在快切阀快切的同时让快开阀打开一定角度,使原先从透平机流过的煤气经由旁通阀经过,从而避免对高炉造成冲击。系统设置了两台液动旁通快开阀,互为主、备,当主阀打不开时,备阀快速打开。旁通快开阀打开的角度是根据停机前一瞬间的流量或静叶角度计算得来。紧急停机后,TRT就失去了对高炉炉顶压力的调节作用,由于在紧急停机时高炉煤气洗涤塔对顶压的调节不及时,这时旁通快开阀会自动投自动,对高炉顶压进行控制,待通知高炉后再进行切换。旁通阀的预设开度计算非常重要,如果开度过小,会阻碍煤气的正常流通,导致压力上升,甚至影响到高炉顶压。如果开度过大,会出现超调现象,降低高炉顶压,危及高炉操作。

3 6号TRT旁通阀组存在的问题

TRT装置与旁通阀组并联,当TRT故障停机快切阀快切时,旁通快开阀必须快速打开,如果旁通快开阀打不开,高炉煤气没有路径排出会使高炉压力剧增造成严重事故,所以旁通组是重要设备。本钢6号TRT旁通阀组是由一台电动主调节阀、两台液压快开阀组成,2004年投产使用。电动主调节阀已于2010年改造更换。两台液压快开阀由一个液压控制柜提供液压动力,如果液压控制柜故障两个快开阀都不会动作,1、2号快开阀起不到一备一用效果,并且液压控制柜内的放大器、比较器等设备,因为年久厂家产品升级换代已不生产,也没有备件。所以旁通快开阀存在隐患,建议改造成独立控制系统,保证TRT机组和高炉安全运行。

4 旁通阀组的改造方案

4.1改造使用设备的介绍

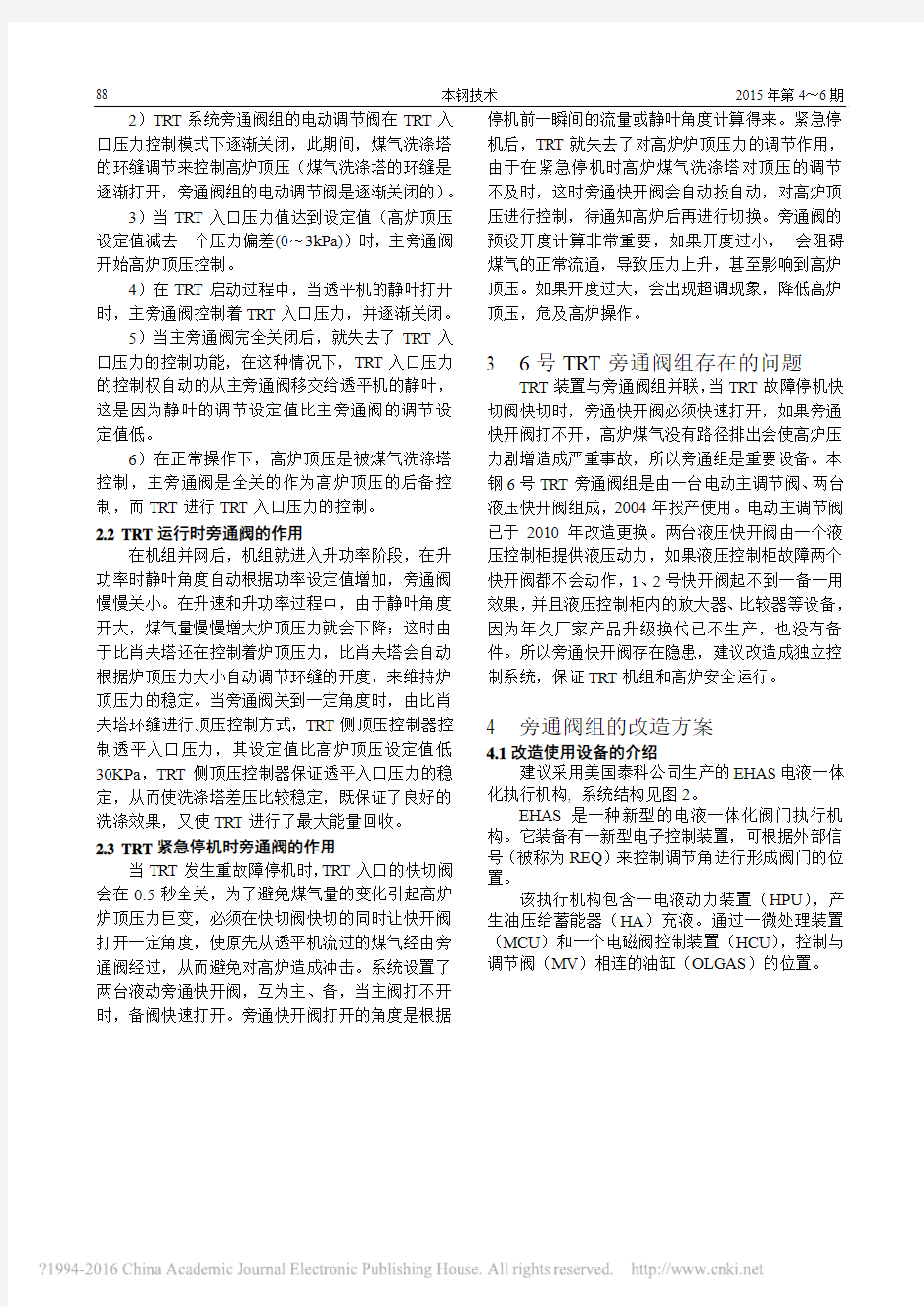

建议采用美国泰科公司生产的EHAS电液一体化执行机构, 系统结构见图2。

EHAS是一种新型的电液一体化阀门执行机构。它装备有一新型电子控制装置,可根据外部信号(被称为REQ)来控制调节角进行形成阀门的位置。

该执行机构包含一电液动力装置(HPU),产生油压给蓄能器(HA)充液。通过一微处理装置(MCU)和一个电磁阀控制装置(HCU),控制与调节阀(MV)相连的油缸(OLGAS)的位置。

于国文:高炉TRT 自动控制系统旁通阀组控制方案的改造研究

89

该装置带显示屏和非侵入式按钮/选择开关,允许对执行机构进行现场控制,配置及故障诊断。监视装置带动力,具有诊断及记忆功能,时刻监视

着执行机构的正常工作。当故障发生的时候,发出报警信号。

MCU 控制HCU 中的电磁阀,并根据被称为“位置要求”的外部信号将阀门定位。该功能是通过不断地比较“阀位(FB )”和要求信号(REQ )来实现的:如果两者之间产生了差异,则电磁阀动作驱动执行机构的位置达到“位置要求”信号的要求。 4.2改造方案的实施

因本钢资金比较紧张,只改造2号旁通快开阀,原液压控制柜控制1号旁通快开阀不变。2号快开阀利用原有的阀门增加一套泰科EAHS 电液一体化执行机构,泰科EAHS 电液一体化执行机构是集动力油站、蓄能器、控制器、弹簧缸为一体的执行机构。可以直接连接在阀门上。节省供油管路,原阀门连接轴在管道侧面与管道平行。因EAHS 电液一体化执行机构体积重量都很大,如果悬挂在管道侧面,运行时管道震动很大容易损坏设备。把原阀门旋转90°使连接轴冲上与管道垂直。把EAHS 电液一体化执行机构坐在管道上以减少震动,提高设备使用周期。等高炉检修时拆除2号弹簧缸。测绘原

有阀门连接轴尺寸并加工使能与泰科EAHS 电液一体化执行机构相连接。由控制室低压电器柜提供一组380V 电源给EAHS 做为动力电。由控制室UPS 提供一组220V 电源给EAHS 做为控制电。控制信号4~20mA 利用原来2号旁通快开阀的控制电缆,反馈信号4~20mA 也利用原来2号旁通快开阀的反馈电缆。增加三组电缆,把EAHS 动力油站的压力、液位、温度传送到控制室,使控制室能够时时监控EAHS 的运行状态。改造后1、2号旁通快开阀的动力油站、供电等都成独立控制系统互不影响。TRT 重故障时,1号旁通快开阀故障打不开,2号旁通快开阀快速打开。起到一备一用效果。改造费用大约需要50万元。

5 结束语

旁通阀无论是对高炉顶压的控制还是对TRT 系统的控制都是非常关键和重要的,通过对旁通阀

(下转第100页)

图2 EHAS 结构图

图3 位置系统工作原理图

调节阀

本钢技术2015年第4~6期100

更好。但是由于现在使用方还无法自主设计PLC模块,很多只能依赖厂家专业人员,这给我们的运输工作带来了很多问题。当然随着不断的加强自身技术能力的学习,我们还是要在很短的时间内突破技术上的难关。

5 结论

安装无人道口远程控制系统,加强了铁路道口行车和行人安全;降低了道口值守人员的使用成本,提高工作效率;实现了远程集中控制、监管;利用自动化设备,实现实时掌控道口情况;根据需要录制道口情况视频录像和记录操作日志,便于历史查证。

随着近几年国内钢铁企业的步履维艰,在整体钢铁业不景气的前提下,如何减少不必要的支出,为企业节省开销成为了一个深刻的课题。运输工作的课题就是要减少事故的发生,在人员匮乏的情况下还要保证生产方的运输任务。本课题对铁路道口远程控制系统进行了研究和改造,此项改造的提出就是想通过一些维护经验及遇到的问题和实际的学习情况相结合,尽量减少工程施工不必要的支出,减少后期维护的困难,更好的把网络技术融入到生产设备中去,对今后的道口现代化管理具有极高的推广意义。

参考文献

[1]吴有明.通航信号远程控制及视频监控技术的研究[J],西部交通科技,2013(15).73-77.

[2]霍建华,郭士伟,李铭三.遥测接收系统的远程控制[J],电子设计工程,2013(12).84.

(上接第89页)

的改造使原来2台旁通阀存在共用一个动力油站、一个供电系统的隐患得到改进。更加符合旁通阀组的设计理念。对TRT机组故障停机、高炉顶压突发故障旁通阀能够快速反应安全系数提高。保证高炉、TRT运行稳定可靠,满足安全生产的需要,达到提高企业的经济效益。

(上接第97页)

满完成,达到了预期的效果。唯一遗憾的是由于电气设备装置备件没有采购进来,电气信号无法接进PLC控制系统, 上位机没有数据显示,无法对电气设备进行远程操作,但是程序都已完成,等到设备到齐后再进行安装调试。

变频器在2654镗床大修改造上的应用 摘要:通过对2654镗床的改造,解决了此设备变速复杂,经常出现卡齿的故障;并且介绍了KSA23直流调速系统、施耐德ATV-71HD15N4交流变频系统及PLC的相关知识关键词:直流调速装置;变频器;变频电机 引言 我公司中兴分厂的2654镗床是20世纪50年代原苏联产品。该设备原有的直流调速采用交磁放大机组供电进行直流调速。由于交磁放大机组已经淘汰,没有备件,如果损坏很难修复,而且该调速系统调速原理复杂,不稳定,给维护带来很大困难。特别是该设备的主轴变速由变速电机带动机械变速机构进行变速,经常造成卡齿现象,故障率非常高。针对这些原因,经过研究决定对此设备进行机械、电气大修改造。 1 改造方案 2654镗床主轴旋转原来是由普通的14KW交流机驱动,变速采用变速电机带动机械变速机构进行40档变速。该机床的主轴箱、镗杆、工作台、前支柱四个进给轴各由一台功率为4.4KW、电枢电压220V、激磁电压为110V的直流电机驱动,径向刀架各由一台2.8KW、电枢电压为220V、激磁电压为110V的直流电机驱动,直流调速系统由原来的交磁放

大机组供电进行直流调速。 这台设备的主轴变速卡齿问题是这次改造的难题,经过机械和电气在一起多次研究决定,取消变速电机及其所带的变速机构,机械变速机构进行改造,由原来的40档改为4档,手动搬把进行变速,电气加装四个变速限位,由于档位减少,为了弥补主轴转速的不足,决定主轴电机采用型号为YTSP160L-4 15KW变频调速电机,进行无极调速,主轴调速系统选用施耐德ATV-71HD15N4变频器。 考虑到成本问题,决定五个进给轴共用一台KSA23晶闸管直流调速装置(即V3调速系统)驱动。用转换开关选择各进给轴,彻底淘汰交磁放大机组。控制回路采用OMRON 可编程序控制器,PLC的CPU选用CQM1H-CPU21,PLC输入用3块型号为ID212的16点输入卡,共用56个输入点,输出用3块型号为OC222的16点输出卡,共用36个输出点。取消原继电器控制,重新设计电气原理图。 2 电气原理的设计 首先是主轴旋转系统的原理的设计,主轴变频系统设置送电接触器,给定采用5W10KΩ的电位计,将0-10V电压加到A/1+和A/1-之间,实现从0到额定转速的无极调速。 其次是五个进给轴的直流调速系统的原理的设计,直流调速系统也设置送电接触器,系统准备好信号输入PLC输入回路,使系统在准备好后再接入主电源,在故障状态下,

课题:高炉自动上料(配料)控制系统的设计与制作 系部:机电工程学院 专业:电气自动化技术 班级: 姓名:李瑞 学号: 指导老师: 2019.3.15 第28 页共20页

目录 摘要 (31) 第一章序言 (31) 1.1课题意义 (32) 1.2课题来源 (33) 1.3国内外高炉自动控制系统的研究现状和趋势 (33) 1.3.1高炉计算机控制发展 (33) 1.3.2炼铁自动化技术的现状 (34) 1.3.3高炉自动化系统的发展趋势 (34) 1.4毕业设计主要任务 (35) 1.5本章小结 (35) 第2章高炉上料生产工艺 (35) 2.1高炉上料系统的组成与工作原理 (36) 2.1.1高炉上料系统自动控制概述 (37) 2.1.2高炉上料控制系统流程 (37) 2.2高炉炼铁生产工艺简介 (39) 第三章可编程控制器及PID控制 (39) 3.1可编程控制器 (40) 3.2PID控制 (41) 第四章高炉上料系统的软件设计 (42) 4.1PLC程序设计 (42) 4.2槽下设备运转控制 (45) 4.3主卷上料小车的连锁控制 (45) 结束语 (47) 谢辞 (47) 参考文献 (48) 第30页共20页

在冶金企业中,高炉给料系统是一个非常重要的复杂的设备系统。为了保证高炉进料的稳定、安全、高效工作,高炉进料计算机自动控制的设计与实现显得尤为重要。在提高控制系统控制精度的基础上,进一步提高了高炉进给操作的可靠性、安全性和稳定性,为高炉的生产提供了可靠的保证。本文结合实际科研项目——高炉进料系统自动改造,开发设计了一套高炉进料生产线自动控制系统。本项目跟踪国内外先进技术,采用目前先进的无钟炉具设备,提高设备可靠性,降低备件消耗,节约成本。在国内外生产过程控制技术发展的基础上,开发设计了可编程控制器控制系统。在本系统中,PLC作为核心部件,对整个生产线起到监控作用,各种电磁阀等机械部件发出控制指令,并结合组态软件完成论文的要求。根据PLC的输入和输出点进行硬件配置;根据PLC编程的特点,采用与工厂电路图最接近的方法——梯形图编制软件,并将软件划分为几个模块。通过组态软件实现操作界面、数据显示、设备状态、布匹设置、历史趋势、打印管理。用户可以修改各种数据。在原有常规控制系统的基础上进行了优化。采用PID控制对进给流量阀进行调节和控制。采用精确的结构模型对高炉进料系统进行了详细的分析,有效地解决了进料流量阀相对误差较大的问题,实现了快速调整,为高炉稳定高产创造了条件。 关键词:高炉自动上料系统;PLC;PID控制 第一章序言 高炉炼铁在钢铁冶金行业中,是最重要的组成部分。高炉炼铁是一个连续的过程,其通过氧化还原反应,将铁矿石还原生成生铁。各种原料包括铁矿石、焦炭和助熔剂按成分比例,由炉顶加料装置批次被送至高炉内,炉喉面要维持在一定的高度。铁矿石和焦炭在炉中变化成为交替的层状结构,在下降的过程中,矿石逐渐变成铁水和熔渣,聚集在炉中,并定期从释放口放出。高炉供料系统是炼铁生产的重要组成部分,供料系统通过料车分开,分为配料系统和上料系统前后两部分,本文主要阐述上料系统的硬件和软件的设计。 第28 页共20页

G50T数控卧式镗铣床改造 【摘要】近年来,机床自动化控制技术发展很快,早期一些进口机床机械精度和液压系统基本完好,但控制系统故障频繁,维修备件很难采购,采用新技术对老系统进行改造已是大势所趋,本文重点阐述了针对G50T数控卧式镗铣床进行改造的设计思路和方案。 【关键词】数控机床;改造;CNC;加工试件 1 设备概述 G50-T是美国吉丁斯&路易斯公司98年出厂的卧式数控加工中心。该机床拥有四轴四联动机能的卧式加工设备,数控系统部分基本配置为吉丁斯&路易斯公司NumeriPath 8000开放式数控系统,内置PLC模块;伺服轴X、Y、Z、W 各轴为AB1391交流伺服驱动单元,X、Y、W轴由感应同步器实现位置的全闭环控制;主轴选用的西门子611A的驱动单元;可实现主轴五档无级变速及分度控制机能;独立的液压油冷却循环系统;各轴集中润滑系统。 机床主要技术参数:(略) 2 改造方案选择 3 数控系统改造安装 3.2 拆除原X、Y、Z、W轴的伺服驱动器和伺服电机。 3.3 拆除原机床的所有低压电气元件。 3.4 拆除原机床的限位开关、行程开关、换挡开关、油路检测开关。 3.5 拆除原机床的所有电线电缆及防护软管。 3.6 拆除液压部分的损坏件、缺损件和失去功能件。 3.11 更换主轴电机为西门子交流永磁感应电机1PH7系列,额定功率30kw,最大功率45kw(S6-40%)。 3.12 原机床主轴采用的是外装位置编码器检测定位,换装西门子增量式光电编码器,sin/cos 1Vpp信号,编码器线数5000线。保证主轴的任意角度准停的精度。通过主轴电动机内置安装的位置编码器或在机床主轴箱上安装一个与主轴1:1同步旋转的位置编码器来实现准停控制,准停角度可以360°任意设定。 3.13 重新编制机床的换挡程序,确保能自动识别加工程序中的S指令,实

新乡华新电力工程有限公司平煤集团飞行化工公司4#机组汽轮机保护联锁系统调试方案平顶山平煤集团飞行化工 15MW机组调试作业指导书 保护联锁系统调试方案 新乡华新电力工程有限公司 2006年7月19日

批准:审定:审核:编写:

目录 1 目的 (04) 2 依据 (04) 3 系统及设备简介 (04) 4 调试内容及验评标准 (05) 5 组织分工 (06) 6 使用仪器设备 (06) 7 调试应具备的条件 (06) 8 调试方法及步骤 (06) 9汽机侧联锁 (09) 108000B系列旋转机械监视保护装置调试 (10) 11安全注意事项 (10) 12附表 (11)

1 目的 主机跳闸保护系统(ETS)接受来自机组安全监控系统(TSI)或汽轮发电机组其它系统的报警或停机信号,一旦危及机组安全的条件出现,及时发出停机指令信号,通过DEH遮断控制回路实现紧急停机。为规范调试程序,明确参与ETS调试各方的职责,提高调试质量,确保机组运行安全,特编写此方案。 2 依据 2.1《火电工程启动调试工作规定(1996版)》。 2.2《火力发电厂基本建设工程启动及竣工验收规程(1996版)》。 2.3《火电工程调整试运质量检验及评定标准(1996版)》。 2.4《电力建设安全工作规程(第一部分:火力发电厂)》(DL5009.1-2002)。 2.5 南京气轮电机有限公司ETS设计、设备资料。 2.6《电厂热工保护定值清单》。 3 系统及设备简介 平顶山平煤集团飞行化工15MW机组汽轮机采用南京气轮电机有限公司生产的CC15-3.43/0.98/0.49 中温中压冲动式双抽凝汽式汽轮机。汽轮机跳闸保护系统由南京气轮电机有限公司成套供应。 汽轮机跳闸保护项目如下: 序号保护项目保护定值动作结果备注 1发变组故障停机停机 2手动停机停机 3轴向位移大停机≥1.3mm或≤-0.7mm 停机 4润滑油压力低(2/3)0.02Mpa 停机 5凝汽器真空低停机(2/3)-0.061MPa 停机 6超速停机(110%)(2/3)3300 r/s 停机 7轴承回油温度高停机75℃停机 8推力瓦温度高停机75℃停机 9径向瓦温度高停机75℃停机

重庆科技学院 毕业设计(论文)题目1350M3高炉主上料装置设计 学院机械与动力工程学院 专业班级设维08-01 学生姓名宋卫学号2008630644 指导教师何正春职称工程师 评阅教师职称 2011年 6 月8 日

重庆科技学院 毕业设计(论文)任务书 院(系)机械与动力工程学院 专业班级设维08-01 学生姓名宋卫学号2008630644 指导教师何正春职称工程师 题目:1350M3高炉主上料装置设计 ______________________________________ (任务起止日期2011年03月21 日至2011年06月24日) 系主任年月日

学生毕业设计(论文)原创性声明 本人以信誉声明:所呈交的毕业设计(论文)是在导师的指导下进行的设计(研究)工作及取得的成果,设计(论文)中引用他(她)人的文献、数据、图件、资料均已明确标注出,论文中的结论和结果为本人独立完成,不包含他人成果及为获得重庆科技学院或其它教育机构的学位或证书而使用其材料。与我一同工作的同志对本设计(研究)所做的任何贡献均已在论文中作了明确的说明并表示了谢意。 毕业设计(论文)作者(签字): 年月日

摘要 本次毕业设计是关于13503 m高炉主上料装置的设计。首先进行充分的调研,包括设备的使用条件、环境条件,作好详细的资料调研收集,了解高炉炼铁的生产工艺过程,分析各种可能的方案,进行必要的可行性和必要性分析,根据要求设计出能根据炼铁工艺的要求,满足13503 m高炉炉顶上料的高炉上料装置,并且有较好的使用和维护性能。对设计的输送设备的主要零部件进行强度校核,主要标准件的选取进行充分的理论计算分析。最后设计出了能满足要求的带式输送机上料装置。 关键词:高炉上料装置驱动装置

目录 第1章绪论 (1) 1.1 控制继电器存在的缺点 (1) 1.2 可编程序控制器的功能 (1) 1.3 可编程控制器的主要特点 (3) 1.4 PLC相对于继电器线路的优势 (3) 第2章 T68镗床电气控制电路 (5) 2.1卧式镗床的主要结构和运动形式 (5) 2.2 卧式镗床的电力拖动形式和控制要求 (7) 2.3 T68型卧式镗床电气控制电路分析 (7) 第3章 PLC控制系统的改造 (14) 3.1 改造方案的确定 (14) 3.2 利用PLC对T68镗床的改造 (14) 3.3 改造后T68镗床的PLC调试过程 (19) 第4章毕业设计心得 (21)

第1章绪论 1.1 控制继电器存在的缺点 今天继电器已应用到家庭及工业控制的各个领域。他们比以往的产品具有更高的可靠性。但是,这也是随之带来的一些问题。如绝大多数控制继电器都是长期磨损和疲劳工作条件下进行的,容易损坏。而且继电器的触点容易产生电弧,甚至会熔在一起产生误操作,引起严重的后果。再者,对一个具体使用的装有上百个继电器的设备,其控制箱将是庞大而笨重的。在全负荷运载的情况下,大的继电器将产生大量的热及噪声,同时也消耗了大量的电能。并且继电器控制系统必须是手工接线、安装,如果有简单的改动,也需要花费大量时间及人力和物力去改制、安装和调试。 1、导通后的管压降大,可控硅或双相控硅的正向降压可达1~2V,大功率晶体管的饱和压降也在1~2V之间,一般功率场效应管的导通电祖也较机械触点的接触电阻大。 2、半导体器件关断后仍可有数微安至数毫安的漏电流,因此不能实现理想的电隔离。 3、由于管压降大,导通后的功耗和发热量也大,大功率固态继电器的体积远远大于同容量的电磁继电器,成本也较高。 4、电子元器件的温度特性和电子线路的抗干扰能力较差,耐辐射能力也较差,如不采取有效措施,则工作可靠性低。 5、固态继电器对过载有较大的敏感性,必须用快速熔断器或RC阻尼电路对其进行过在保护。固态继电器的负载与环境温度明显有关,温度升高,负载能力将迅速下降。 1.2 可编程序控制器的功能 可编程控制器以体积小功能强大所著称,它不但可以很容易地完成顺序逻辑、运动控制、定时控制、计数控制、数字运算、数据处理等功能,而且可以通过输入输出接口建立与各类生产机械数字量和模拟量的联系,从而实现生产过程的自动控制。特别是现在,由于信息、网络时代的到来,扩展了PLC的功能,使它具有很强的联网通讯能力,从而更广泛地应用于众多行业。

热工保护联锁试验管理制度 为了加强和规范热工保护联锁试验工作管理,根据《火力发电厂热工自动化系统检修运行维护规程》(DL/T 774- 2004)、《发电厂热工仪表及控制系统技术监督导则》(DL/T 1056-2007)、集团公司《火力发电机组A级检修管理导则》(Q/CDT 106 0001-2008)、国电公司《防止电力生产重大事故二十五项重点要求》及集团公司实施导则,结合我公司实际情况,制定热工保护联锁试验管理制度。 一、试验前应满足的条件: 1.对于运行机组,机组运行稳定,负荷在60%以上,各 报警系统无报警信号,保护联锁系统所涉及的单体设 备运行正常。 2.对于检修机组,检修后的单体设备检修、校验回装、 调试完毕,均在投运状态。 3.涉及保护联锁的控制逻辑检查修改工作完成。 4.各报警系统、SOE系统调试完毕在投入状态。 5.热工人员应准备好相应的试验操作卡。 6.试验涉及的相关专业、班组人员到位。 二、试验要求 1.试验方法应尽量采用物理试验方法,即在测量设备输 入端实际加入被测物理量的方法。如:汽轮机润滑油

压采用泄油的方法,汽包水位采用锅炉上水、放水的方法。 2.当现场采用物理试验方法有困难时,在测量设备校验 准确的前提下,可在现场测量设备处模拟试验条件进行。 3.机组运行期间的热工保护联锁定期试验,应在确保安 全可靠的原则下进行确保护联锁在线试验。属于发电部负责进行的试验,热工人员应积极配合。 4.锅炉汽包水位、炉膛负压、全炉膛灭火、汽轮机电超 速等保护联锁动态试验按有关规程进行。 5.试验的每一步骤,均应检查仪表或显示画面的显示、 光字牌信号和打印记录,与实际状况相符。 6.试验期间若出现异常情况,应立即中止试验并恢复系 统原状,同时必须进行分析,彻底解决后重新进行试验。 7.试验过程中,试验方案或控制逻辑如有变动必须履行 有关手续,并重新进行试验。 8.试验过程中模拟的试验条件,应有详细的记录,试验 后应立即恢复至正常状态。 9.试验应按试验操作卡逐步进行,详细填写试验数据、 试验结果、试验中出现的问题及处理结果填写完整、规范,并保存两个大周期修备查。

本文介绍了莱钢1#1000m高炉矿槽炉顶上料系统的工艺流程,施耐德公司昆腾系列PLC控制系统的特点、硬件组态及软件功能,并详细介绍了该PLC控制系统的主要控制功能。Abstract:This paper mainly discuss the process control system of feeding system for blast furnace based on Schneider TSX Quantum series PLC. Configuration software Concept2.6 are adopted to monitor and manage process data. The whole system well satisfies the technical requiments for control. 关键词:PLC;自动控制;上料系统;昆腾 Key words:PLC;automation;feeding system;Quantum 1、概述 莱钢1#1000m高炉2005年投产,矿槽炉顶上料系统设计采用施耐德公司昆腾系列PLC,该控制系统实现了对矿石、球团、烧结、焦碳等原料的自动称量,并完成称量误差的自动补偿;实现了炉顶各阀门的顺序自动开关,α、β、γ的角度自动设定以及其他相关辅助设备的自动控制;实现了对高炉矿槽炉顶上料系统的数据采集、数据显示与数据控制。该系统投运以来,运行稳定,效果良好。 2、高炉矿槽炉顶上料系统工艺流程简述 2.1 槽上控制工艺流程: 高炉槽上设计13个料仓,4个烧结矿仓(3#、4#、5#、6#),2个焦炭仓(7#,8#),3个球团仓(9#、10#、11#),2个杂矿仓(1#、2#),1个焦丁仓。 槽上有3条打料皮带机,每条皮带机对应一辆卸料小车,采用卸料小车可以将胶带机输送的原料卸至不同的料仓,当采用卸料小车进行卸料时,卸料小车先开至所选择的料仓上方,然后启动胶带机,原料就经卸料小车卸到小车下方的料仓。 2.2 槽下控制工艺流程: 高炉槽下设两个大烧结矿仓,两个小烧结矿仓,两个杂矿仓,三个球团仓,一个备用仓。每个矿仓下都有振动筛,筛除小于5mm的碎矿,大烧结矿仓的矿经过筛分后分别进入料坑的左右中间称量斗,小烧结矿仓的矿经筛分后分别进入各自配套的称量斗,然后经矿石皮带机集中运送,经料坑上方的翻板进入料坑中的矿石中间斗,经筛分后的5mm烧结矿经返矿皮带机运到碎矿仓。 焦炭设左右两个焦仓,仓下装有振动筛和振动给料机,焦炭经筛分后,大于20mm的块焦,分别直接进入料坑的左右焦炭称量斗,筛下小于20mm的碎焦经SJ1、SJ2胶带机倒运33 到SJ3碎焦胶带机上,送至碎焦仓上振动筛,将碎焦分级成8mm以上和8mm以下两种产品,大于8mm的焦丁由SJ4胶带机运至焦丁仓,再经焦丁给料机到焦丁称量斗,然后到供料胶带机与烧结矿一起进入料坑中间斗。小于8mm的碎焦落入焦粉仓等待汽车外运。当料车到底后,相应的矿石中间斗或焦炭斗向料车装料。

高炉上料自动控制系统中几个关键环节的设计摘要:高炉上料过程必须做到及时、准确,操作灵活,靠人工操作已不能满足生产需要,自控系统成为高炉生产中不可缺少的环节,因此,必须高度重视高炉自控系统的设计工作。 关键词:自控系统;布线;配料;环形布料;定点布料;扇形布料;料制参数 abstract: the blast furnace process must be done timely, accurate, flexible operation, can no longer rely on manual operations to meet production needs, the automatic control system to become an indispensable component in the blast furnace production, therefore, we must attach great importance to the design of the blast furnace automation system. key words: automatic control system; wiring; ingredients; circular fabric; the sentinel fabric; fan-shaped cloth; material system parameters 中图分类号:tb486+.3文献标识码:a 文章编号:2095-2104(2012) 高炉上料是炼铁生产中非常重要的环节,是衔接上、下游生产工序的纽带,且控制工艺复杂,实时性要求高,一旦出现问题,将给炼铁生产造成严重影响,甚至休风停产。因此,必须设计好高炉上料系统的自动控制方案,并且结合生产工艺,优化控制细节。下

中南民族大学 计算机科学学院 PLC课程设计报告 课程PLC技术及应用 设计题目高炉上料PLC控制系统 年级专业12级自动化 学号 学生姓名 指导教师 2015年 6 月22 日

目录 引言 (4) 1. 课题要求 (4) 2. 系统总体方案设计 (4) 2.1 系统硬件配置及组成原理 (4) 2.2 系统变量定义及分配表 (5) 2.3 系统接线图设计 (6) 2.4 系统可靠性设计 (7) 3 控制系统设计 (7) 3.1 控制过程工艺流程图设计 (7) 3.2 控制程序顺序功能图设计 (10) 3.3 控制程序设计思路 (11) 4 人机界面设计 (11) 4.1 选用界面介绍 (11) 4.2 画面制作及设计 (12) 5 系统调试及结果分析 (12) 5.1 系统调试及解决的问题 (12) 5.2 结果分析 (13) 结束语 (13) 参考文献 (14) 附录一:源程序 (14)

附录二:调试运行中的部分运行图 (19)

高炉上料PLC控制系统 引言 高炉上料PLC控制系统主要运用于工业现场,例如混凝土加工厂、炼钢厂等大型工业现场。这些大型工业现场由于设备笨重、车间安全系数低,容易发生事故等原因,采用PLC控制可以轻松、方便、安全操作设备,防止意外事故发生,并能够实现自动控制,大量的减轻了工人的工作强度,提高了生产效益。 1. 课题要求 高炉上料控制系统主要是在工业现场中对物料混合加工进行配料控制,自动或者手动实现控制,方便人员操作,减轻工作负担。 系统设备:运料小车、小钟、大钟、料尺、各相关位置开关。 工作过程描述:初始小车停在底部,人工启动后20秒时间装料,装料完毕小车上行,到达顶部位置自动卸料到小钟内(卸料时间5秒);而后小车自动下行到底部。 物料从小车中放到小钟后,小钟下放,使物料落入大钟。小钟下放到位5秒后提升,提升到位(关到位)后下放大钟,使物料落入高炉,大钟下放到位延时7秒后提升到位(注意互锁关系:大、小钟不得同时下放)料尺每隔2分钟下探一次料位。当料位上限开关动作,表明炉内物料已满,应停止上料(将本次上料完成后停止上料),直到料位下降到上极限以下。 可由人工在任何时间停止所有设备,但大小钟在停止操作发生时应先确保都提升到位才不再工作。人工停止后转手动控制,PLC不再干预。 相关时间参数:小车运行时间:30S;小钟下放/提升时间:10S 大钟下放/提升时间:15S;料尺下探/提升时间:10S 2. 系统总体方案设计 2.1 系统硬件配置及组成原理 该系统采用CJ1M系列PLC控制器作为开发设备,使用CJ1M-CPU22型号设备,该设备程序容量10Ksteps、DM(字)32K、I/O点数320点,可以从以太网、Controller-Link、DeviceNet 和CompoBus/S中选择最适合的网络。能基本实现高炉上料工业现场的控制。 外围器件使用行程开关作为行程指示信息,使用触摸屏和CJ1M 组合系统实现现场监控,从而达到自动和手动监控功能。

铣床三轴定位改造方案 一、总体结构 二、配件需求: 1.XYZ驱动器械3台型号DQ2722M 2.110步进马达 3台型号110BYGH201-001 3.马达连轴器3套 4.LPT接口板 2块 5.LPT PCI接口转换卡 2块 6.PC一台要求主板需有打印口,CPU双核2GHZ以上,内存 1G,硬盘250G WINXP系统。 7.5V3A开关电源两个 8.总电源开关2个

9.总电源接触器1个 10.主轴开关1个接触器1个 11.急停开关2个 12.主轴2个 13.主轴变频器1台 14.限位开关6个 15.回零开关3个 16.水泵1台 17.积水盘1个 18.冷却水喷头1个 三、G 代码概要 G0 快定位 G1 直线切削 G2 顺时针圆弧/螺旋切削G3 逆时针圆弧/螺旋切削G4 暂停 G10 设定坐标原点 G12 顺时针圆切削 G13 逆时针圆切削 G15/G16 极坐标指令 G17 选择XY 平面

G18 选择XZ 平面 G19 选择YZ 平面 G20/G21 英制单位/公制单位 G28 返回基准点 G28.1 定义轴基准 G30 返回第二基准点 G31 直探头 G40 取消刀具半径补偿 G41/G42 启用刀具半径补偿左/右 G43 添加刀具长度偏移量 G49 取消刀具长度偏移量 G50 重新设定缩放比例为1 G51 设置轴据输入缩放比例 G52 选择临时坐标偏移 G53 选择机床绝对坐标系 G54 使用夹具偏移量1 G55 使用夹具偏移量2 G56 使用夹具偏移量3 G57 使用夹具偏移量4 G58 使用夹具偏移量5 G59 使用夹具偏移量6 / 使用同样夹具偏移量G61/G64 精确停止模式/恒速模式

高炉上料自动控制系统 【摘要】本文主要论述了罗克韦尔控制系统在包钢万腾钢铁1#高炉中的应用。对自动控制系统的组成、硬件配置、控制过程及控制功能的实现进行了详细阐述。 【关键词】罗克韦尔控制系统;装料控制;布料控制 0 概述 高炉上料装置是生产中的重要环节,提高其自动化水平,可以大大减轻工人劳动强度,提高生产效率,同时通过原料的精确配比,又可提升产品的品质和质量。高炉上料自动控制系统采用PLC完成所有的顺序控制过程、数据采集、自动调节、事故处理及报警等工作。计算机负责监控和人机对话,PLC和计算机通过光纤进行通讯,进行动态数据交换,实现点对点通讯,控制与监控分开,可靠性高。 1 上料系统的控制方案 万腾钢铁1#高炉上料控制系统分为槽下配料和小车上料及炉顶布料三部分构成,采用的是卷扬小车自动上料,炉顶是单罐式无料钟炉顶,槽下矿槽为单列左右对称布置,高炉料车卷扬采用的是两套变频传动,互为备用。溜槽布料倾角和节流调节采用比例阀控制,炉顶探测料面采用2根变频调速垂直探尺。炉顶其它设备采用的是液压传动。溜槽、料溜调节阀的位置检测装置采用的是三个增量型编码器。在上料过程中,炉料先投进受料斗里,随后放入料罐中,在这个过程中,由于高炉不能和大气相通,通过控制炉顶放散阀、均压阀、上密阀、料斗翻板、下密阀、料流阀的顺序开关来实现高炉的正常下料,通过控制α、β、γ来实现高炉布料。 根据高炉上料系统的工艺要求,综合考虑控制的可靠性及实用性,其设计方案如下。 高炉上料自动控制系统由一套冗余PLC及三个远程I/O站组成。CPU机头及高炉炉顶I/O位于高炉主控楼PLC室,CPU、电源模块及通讯模块采用冗余方式。炉顶远程I/O主要控制炉顶设备及布料器、探尺等炉顶设备。槽下设备远程I/O站位于矿槽主控楼,主要控制槽下配料设备以及槽下液压站设备。卷扬远程I/O站位于卷扬液压站,主要控制炉顶液压站及与卷扬西门子300PLC的硬连接控制。矿槽除尘远程I/O站,主要控制矿槽除尘风机、仓壁振动器及刮板机等除尘系统设备。 2 控制系统的硬件配置 整个上料系统包括一套冗余PLC系统和三个远程I/O站。冗余PLC包括CPU

TPX6113卧式镗铣床大修方案 一、机床现状 TPX6113卧式镗铣床(N50260087)为中捷机床有限公司2003年10月生产,出厂编号03053;该设备导轨磨损,精度降低;各传动机构磨损,传动系统间隙大;电气元件老化,故障频发;需大修处理,恢复精度和功能。 二、机械部分大修 1、床身导轨精度修复:床身导轨磨损研伤深沟超出0.5毫米处去除氧化层,采用电火花冷焊修复机及Φ1.2铸铁焊条堆焊,控制焊接速度,焊后工件温度不大于70℃;精刨导轨各面,高频频淬火后精磨,硬度达到HRC45-52左右;注意精磨时以斜齿条安装面为基准面;丝杠传动装置和快速移动装置安装面适当磨低,以便于校正光杆和丝杠、快速移动装置等高调整;立柱安装面装配时配对刮研;床身导轨全长直线度不大于0.03毫米,每300毫米不大于0.006毫米;全长平行度不大于0.02毫米。 2、工作台部件修复:a、下滑座:刮研滑座上部导轨,保证导轨平面的直线度和平行度;刮研滑座下部与床身导轨配合面,保证上下导轨平面的平行度和垂直度;25×25毫米内刮削点数6-8个点;检修下滑座传动机构,更换下滑座Z轴丝杠、螺母及支架轴承。b、上滑座:专用心轴插入定位孔,刮研滑座上部环形导轨平面及定位孔端面,保证环轨、定位孔平面的直线度和平行度0.02毫米;刮研滑座下部与下滑座导轨配合面,保证上下导轨平面的平行度0.02毫米;25×25

毫米内刮削点数6-8个点;检修上滑座旋转机构,检修B轴的回转精度,更换B轴轴承;检修上滑座传动机构,更换X轴丝杠、螺母及支架轴承。c、回转工作台;刮研环形导轨平面,保证平面度、平行度及与定位孔的垂直度;刮研工作上平面,如磨损大于0,3毫米可以刮研完毕环面为基准刨削或磨削工作上平面,保证上平面的平面度和跳动度;检修工作上面T形槽,保证其直线度和平行度;校准瞄准器,B轴0°、90°、180°、270°四个加装定位销装置。 5、前立柱修复:刮研前立柱导轨各面,打电火花处理;下部平面与床身安装面配刮,25×25毫米内刮削点数6-8个点;保证上下方向垂直导轨平面的直线度、平行度及与床身导轨垂直度; 6、主轴部件修复:检修主轴及滑套所有精度、检修主轴箱、走刀箱等所有传动系统,检修变速进给操纵机构,更换磨损严重的齿轮、拨叉、更换全部轴承与保险机构;检修平旋盘,配刮压板等相关滑动面,更换斜铁等部件;检修尾部箱,更换磨损严重的齿轮、拨叉、轴承。 7、后立柱修复:刮研立柱下部滑座导轨平面、立柱垂直导轨,保证它们各自的平行度、直线度及之间的垂直度;按立柱导轨配研镗杆支撑座滑座部分,更换支撑套,支撑座开合部加垫0.15毫米垫片夹紧后,将后立柱移动到前立柱附近,重镗支撑孔,保证镗杆与支撑孔的同心度。 8、检修润滑系统:检修主轴箱、进给箱等内部润滑系统、疏通全部润滑油路,更换机床所有油窗;改造机床外部润滑系统,将导轨、丝杠手动润滑全部改为自动集中润滑泵,实现各导轨、丝杠的自动润滑,

安全联锁保护系统管理制度 第一章总则 第1条为加强山西兰花科创化工分公司生产装置安全联锁保护系统的维护和管理工作,保障生产装置安全、稳定运行,防止安全事件事故发生,结合本公司实际,特制定本制度。第2条本制度适用于化工分公司生产装置各类安全联锁保护装置。 第3条本公司生产装置安全联锁保护系统按其重要性以及独立的回路分为A、B两类 1、A类联锁回路具体分为: 1)A1类:联锁动作造成单套或多套装置停车、关系到重大人身、设备安全和产品质量的联锁回路; 2)A2类:联锁动作造成装置局部或单个工段、单元停工,其影响面次于A1级联锁的联锁回路; 3)A3类:联锁动作造成装置工段、单元内局部停工或单台设备停车,其影响面次于A2级联锁的联锁回路。 2、除A类以外的、用于报警的联锁回路为B类仪表联锁系统回路。 第二章管理职责 第4条总工程师负责安全联锁解除/恢复/变更的最终审批。 第5条公司设备科为公司的安全联锁保护系统主管部门,负责联锁管理规定的制定,参与公司安全联锁解除/恢复/变更的审核签字,负责审核确认设备联锁系统设置及联锁设定值,负责建立安全联锁管理台账,组织实施自动化安全联锁的安装、调试、投运工作。 第6条生产科参与公司安全联锁解除/恢复/变更的审核签字,负责审核确认工艺联锁系统设置及联锁设定值;负责审核联锁解除后的风险评价、防范措施及应急预案,以及涉及长期解除联锁的工艺操作法的修订。 第7条生产科负责组织生产车间和电气、仪控车间共同编制各生产装置A、B类联锁系统清单,再会同设备科、安全科审核会签,最后经总工程师审批后发布实施,并按本单位的受控文件管理,每三年修订一次,在修订期内变更的,生产科要以受控文件形式下发到生产车间。 第8条安全科参与公司安全联锁解除/恢复/变更的审核签字,负责监督各岗位自动化联锁装置的安全运行情况;负责联锁解除/恢复的监督管理;负责做好解除/恢复联锁的作业票证管理。 第9条各生产车间负责安全联锁装置的正确使用,及时反映安全联锁的运行情况;建立联锁管理台帐以及联锁解除/恢复、变更的申请;制定联锁解除后的风险评价、防范措施及应急预案。 第10条电气、仪控车间:负责安全联锁装置的日常维护,按时对各岗位安全联锁巡回检

学号: HEBEI UNITED UNIVERSITY 毕业设计说明书 G RADUATE D ESIGN 设计题目:高炉上料料车自动控制系统

摘要 目前高炉上料的形式主要有两种:一是卷扬料车上料,二是皮带上料,由于料车上料占地面积小,在中小高炉中得到广泛的应用。本设计采用双料车交替上料方式,由卷扬机牵引料车在轨道上行进,到达高炉炉顶后料车自动将原料卸入高炉内。当前多数的高炉卷扬机的调速方式是串电阻调速,但电阻容易烧毁,加上卷扬机钢丝绳松紧程度不一,有时出现料车―挂顶‖事故,严重影响了生产效率,因此需要此系统进行改造。本设计通过PLC程序给变频器发送信号,改变频率大小,从而改变电机的速度,实现料车的加减速控制,并采用组态软件WinCC对整个运行过程进行实时监控,保证了系统控制的可靠性和安全性。 关键词料车上料;PLC;变频器;WinCC

Abstract The blast furnace feeding at present basically has two kinds: one is lifting skip feeding,the other one is belt feeding,due to the skip feeding cover an area of an area small,widely used in the middle and small blast furnace.Alternating feeding way,this design uses double car by traction skip hoist,marching to the blast furnace top skip automatically after the raw material of discharging into the blast furnace.Currently most of the blast furnace of the hoist speed control mode is series resistance speed governing,but resistance to burn,tightness and hoist wire rope is differ,sometimes skip "hanging roof accident,seriously affected the production efficiency,so need to modify the system.This design through the PLC program design size,send a signal to frequency converter to change frequency to change the speed of the motor,to control the deceleration of the skip,and uses the configuration software WinCC real-time monitoring of the whole operation process,ensure the reliability and security of the system control. Keywords The skip loading;PLC;Frequency converter;WinCC

完整操控功能的FB260+TDV140数控铣镗床改造武汉华中自控技术发展有限公司完整操控功能的FB260+TDV140 数控落地铣镗床改造 武汉华中自控技术发展有限公司胡国清 摘要:根据FB260+TDV140数控铣镗床的特点,重点阐述了改造中实现手动加工、B轴定位、滑枕低头补偿、MP3探针、定期提醒、四种速度点动等功能的方法。 FB260+TDV140数控铣镗床原由德国SCHIESS公司与武汉重型机床厂联合制造,机床配置回转工作台TDV140。主要技术参数:机床总高12000mm,床身长度23000mm,滑枕截面620×740mm,镗轴直径Φ260mm,铣轴直径Φ400mm;X轴行程19900mm,Y轴行程6000mm,镗轴行程1700mm,滑枕行程1600mm。回转台TDV140台面规格5000×8000mm,最大承重140t。 该机床原采用SIEMENS 8MC数控系统,直流伺服电机及模拟驱动装置,逻辑控制采用系统内嵌的S5 PLC,具有强大的手动加工、安全连锁和各种辅助功能。因系统机械多项精度超差、主轴静压轴承受损、设备老化、故障频繁,需进行系统机电设备改造,针对该机床特点,准确诊断机床问题所在,量身定制改造方案,设计上结合原机床的操作功能与习惯,操作形式上维持不变以使操作人员易于掌握,以尽快地适应新机床的使用。如何实现安全可靠、功能完善且操控性强的改造,修正原机床不足,结合新系统的强大功能特点使机床重新焕发青春活力,高效率低故障运行是面临的直接问题。 因新旧数控系统的差异和改造后设备结构的变化,要达到这个目的,需采用多种技术手段,下面就其中几个主要方面进行阐述,以供同类型机床改造参考。 1.手动加工等功能按钮 手动加工包括手动攻丝、铣销螺纹、镗孔及面、线等的加工,主轴及进给速度随意设定,并可根据需要选择每分钟进给或每转进给模式。同时也可任意速度主轴、进给的点动与连动功能,使操作更方便灵活。 虽然840D中提供了“手动数据”功能可以实现手动加工,但操作不太直观且功能不完整。根据操作需求,在新的系统中开发以功能按钮结合数显表等实现手动加工的功能,操作上延袭了原8MC系统的方式,使操作人员更易接受和掌握。 设置两只精密电位器、两只4位半数显表连接至模拟量输入输出模块,分别作为主轴和进给的速度给定与显示,通过PLC程序控制显示范围,对于主轴来说,不同的档位对应的速度范围不一样。经过程序的精确计算将运算结果给定到数控系统,使实际运行速度与显示给定的一致。 主操作箱除OP面板、MCP外设置了功能按钮,分布在面板下部、箱体侧板和MCP自定义按键区,其中面板下部区域功能按钮布置如图1。由图可知,左上部分为主轴操作区,具有转速给定/显示、电流显示、换档、点动/连动等功能;右上部分为进给操作区,具有轴选择、速度给定/显示、四种速度点动、每分钟/每转进给切换、点动/连动等功能。二者结合使用,即可实现多种手动加工功能。 Page 1 of 5

新疆大黄山鸿基焦化有限公司管理制度 文件编号:页码:共11页版本/修改:A/0版 文件名称:联锁保护装置管理制度编制日期: 编制:设备部审核:批准: 1.1为了进一步提高设备的安全水平,确保各种安全联锁保护功能可靠有效,避免因保护功能失效而导致的设备及人身安全事故发生,规范公司联锁保护、电气保护数据、限位安全门、紧急拉绳等保护装置的退、投和保护定值更改的程序,加强设备联锁保护装置的管理,使装置在受控状态下运行,制定本标准。 2.适用范围 本管理制度适用于新疆大黄山鸿基焦化有限责任公司设备联锁保护装置管理。 3.相关文件 3.1《电力设备预防性试验规程》。 3.2中国石油化工集团公司设计技术中心站标准《石油化工紧急停车及安全联锁系统设计导则》SHB-Z06-1999 3.3中油股份《炼化企业生产受控管理规定汇编-炼化企业自动化联锁保护管理规定》 3.4中石化制定《石油化工设备维护检修规程》第七册仪表部分。 4.联锁级别的分类 4.1 一级联锁:联锁动作造成关键设备或关键工艺生产装置(A类)停机的联锁。 4.2 二级联锁:联锁动作造成重要设备或重要工艺生产装置(B类)停机,其影响面次于一级的联锁。 4.3 三级联锁:联锁动作造成一般设备或一般工艺生产装置(C类)停机,其影响面次于二级的联锁。 5.管理职责 5.1公司生产副总经理负责一级联锁切除、投用、变更的最终审批。 5.2设备部负责设备的二级、三级联锁切除、投用、变更的最终审批。 5.3生产部负责工艺的二级、三级联锁切除、投用、变更的最终审批。 5.4生产部具体负责组织技术、设备、生产各部门对公司一级联锁保护的长期切除及一级联锁的变更申请的组织评审工作。 5.5生产部负责公司联锁保护的具体实施管理;负责联锁管理规定实施过程的监督、检查、落实及考核,负责建立一级联锁台帐。 5.6 计控车间负责一级、二级、三级联锁装置切除/投用、变更的具体实施,并建立联锁台账。 5.7各生产车间负责按照《报警、连锁、保护系统试验台账》建立本单位联锁台帐,对重要的联锁进行风险评价,制定预防措施。 5.8电气车间负责电气设备的保护装置数据的确认维护。 5.9 检修车间负责机械设备的保护装置数据的确认维护。 5.10各生产车间负责工艺保护装置数据的确认维护。 6. 管理程序及要求

本文介绍了莱钢1#1000m3高炉矿槽炉顶上料系统的工艺流程,施耐德公司昆腾系列PLC控制系统的特点、硬件组态及软件功能,并详细介绍了该PLC控制系统的主要控制功能。 Abstract:This paper mainly discuss the process control system of feeding syste m for blast furnace based on Schneider TSX Quantum series PLC. Configuration so ftware Concept2.6 are adopted to monitor and manage process data. The whole sys tem well satisfies the technical requiments for control. 关键词:PLC;自动控制;上料系统;昆腾 Key words:PLC;automation;feeding system;Quantum 1、概述 莱钢1#1000m3高炉2005年投产,矿槽炉顶上料系统设计采用施耐德公司昆腾系列PLC,该控制系统实现了对矿石、球团、烧结、焦碳等原料的自动称量,并完成称量误差的自动补偿;实现了炉顶各阀门的顺序自动开关,α、β、γ的角度自动设定以及其他相关辅助设备的自动控制;实现了对高炉矿槽炉顶上料系统的数据采集、数据显示与数据控制。该系统投运以来,运行稳定,效果良好。 2、高炉矿槽炉顶上料系统工艺流程简述 2.1 槽上控制工艺流程: 高炉槽上设计13个料仓,4个烧结矿仓(3#、4#、5#、6#),2个焦炭仓(7#,8#),3个球团仓(9#、10#、11#),2个杂矿仓(1#、2#),1个焦丁仓。 槽上有3条打料皮带机,每条皮带机对应一辆卸料小车,采用卸料小车可以将胶带机输送的原料卸至不同的料仓,当采用卸料小车进行卸料时,卸料小车先开至所选择的料仓上方,然后启动胶带机,原料就经卸料小车卸到小车下方的料仓内。 2.2 槽下控制工艺流程: 高炉槽下设两个大烧结矿仓,两个小烧结矿仓,两个杂矿仓,三个球团仓,一个备用仓。每个矿仓下都有振动筛,筛除小于5mm的碎矿,大烧结矿仓的矿经过筛分后分别进入料坑的左右中间称量斗,小烧结矿仓的矿经筛分后分别进入各自配套的称量斗,然后经矿石皮带机集中运送,经料坑上方的翻板进入料坑中的矿石中间斗,经筛分后的5mm烧结矿经返矿皮带机运到碎矿仓。 焦炭设左右两个焦仓,仓下装有振动筛和振动给料机,焦炭经筛分后,大于20mm的块焦,分别直接进入料坑内的左右焦炭称量斗,筛下小于20mm的碎焦经SJ1、SJ2胶带机倒运