圆环面刀具五坐标数控加工复杂曲面优化刀位算法

倪炎榕 马登哲

(上海交通大学机械学院 上海 200030)

张 洪 郭静萍

(北京航空航天大学)

摘要 本文分析了圆环面刀具的特点,提出了一种针对圆环面刀具的五坐标数控宽行加工复杂曲面的刀位计算方法。该算法把曲面离散为点,从宏观范围考察瞬时刀位下刀具和型面的接触误差分布,并按宏观曲率吻合原则对刀位进行调整优化,实现了宽行线接触加工。通过对叶片曲面试算证明了该算法准确。用本算法对U G ò软件给出的刀位进行了评估,证明其刀位不是优化的。

叙词: 五轴数控加工 环面刀具 宏观曲率吻合原则 误差分布中图分类号: T P391173

20000429收到初稿,20000922收到修改稿

0 前言

刀位算法是五坐标数控编程的热点问题之一,其中刀位优化标准是指在线接触加工中,如果被加工型面曲率变化较平缓,则当刀具沿某一方向运动时,如能获得最大的加工带宽以及最小的波纹高度,也就能获得高的加工精度和加工效率,此时的一系列刀具刀位为优化的刀位。现在一般采用基于局部微分几何的刀位算法,刀位优化问题没有得到很好解决。本文提出基于宏观范围的刀位算法,这种算法概念正确、模型简单、结果准确。

1 圆环面刀具及被加工型面的数学

描述

111 圆环面刀具

圆环面刀具指以圆环面为有效工作表面的刀具,如圆环面铣刀、圆环面砂轮等。图1a 显示了环面端铣刀。刀具被定义在刀具坐标系x T y T z T 系中,y T 轴为刀具刀轴位置,z T 轴通过环面圆心O 且垂直于y T 轴,整个坐标系由右手法则决定。刀具刀刃和刀杆部分的大小由参数r 1、r 2、H 1、H 2、A 、B 确定。有些文献中所述/带圆角的立铣刀0利用了一小部分圆弧AB (图1a),/端面刀0就是r 2=0的情况,还可以利用其外圆BAD (

图1a)加工凹形工件

(图1b),利用其内圆部分(图

1a 中BC 部分)加工双凸的曲面(图1c),如球面、椭球面等。以上都属于圆环面刀具。

图1 圆环面刀具的数学描述

应指出的是整个环面各部分都有可能参与切削,所以圆环面刀具具有的一系列重要优点:(1)随使用范围不同,从内周刃到端刃到外周

刃都可工作,其包络的曲率分布可大幅度变化,因而可以适应被加工型面各处曲率分布情况,进行宽行线接触加工,体现/曲率吻合0[1]

。

(2)切削条件好,不存在球面刀存在的切削速度差别过大,在回转轴线处,切削速度为零、容屑空间小、切削角度差等问题。

(3)便于计算。

因此,圆环面刀有广泛的应用前景。112 被加工型面

本文所述被加工型面为大型、开敞、平坦类复杂

第37卷第2期机 械 工 程 学 报

Vol 137 No 12 2001年2月

CHINESE JOURNAL OF M ECHANICAL ENGINEERIN G

Feb 1

2001

曲面。开敞是指曲面表面没有遮挡,平坦指曲面表面的曲率变化平缓,复杂曲面这里是指曲率变化无规律的曲面。

自由曲面一般是由若干条由离散型值点表示的截形线给定的,而从集合论的角度来看,面是无数条线的集合,线是无数多个点的集合。所以本文用点的概念及处理方法来解决面的问题。用一系列型值点表示截形线,用一系列截形线表示型面。

2 基于宏观范围的刀位优化算法

211 基于宏观范围的刀位优化算法思想

至今国内外能查到的文献

[2]

以及能接触到的

实用软件中,普遍沿用球面刀具点接触或窄行线接触加工选用的局部微分几何原理处理圆环面刀具五坐标宽行距线接触加工问题,认为每个瞬时刀位,刀具与工件只有一个刀触点,将刀具的有效形状简化为圆[3]

或椭圆[4~6]

或为通过椭圆的近似圆[7,8]

,人为地规定刀轴与刀触点法线之间的角度来确定刀位数据[5,7],或使刀具和工件在刀触点处曲率吻合[3,4,9],从一个点及其附近的小邻域考察刀具与型面的接触状况。

针对基于局部微分几何的刀位算法存在的问题,本文提出从宏观曲率吻合原则出发优化刀位轨迹的算法。该算法思想是:根据瞬时刀位刀具表面与刀具包络面之间的关系,提出对每个瞬时刀位进行优化则刀具包络面也将得到优化的思想,瞬时刀位优化的方法是从宏观上考察整个刀具表面与工件面的接触状况,即计算瞬时刀位下的误差分布,据此调整刀位逐步逼近优化刀位。又针对环面刀具的几何特点,以离散点的概念建立复杂曲面的数学模型,以刀轴矢量和刀位点表示刀具位置,构造并用程序实现了一种逐点考察工件曲面与刀具的位置关系来求得瞬时刀位误差分布的算法。

逼近的方法为:不必用具体的微分几何方法算出曲面与环面刀具包络截形的吻合程度,而是通过调整刀具与曲面的位置关系使曲面和刀具在尽可能大的范围内吻合,即加工带宽为最大。这样就放弃了局部某点的曲率吻合,而寻求大范围的曲率吻合,实现线接触加工。所以这里所谓的/曲率吻合0并不单纯指微分几何关系上某一点及其小邻域范围内的曲率吻合,而是指宏观上的曲率吻合,即加工过程中加工一条带时刀具包络面曲率分布均匀以适应曲面曲率变化,使加工的曲面平滑。用逼近的原则进行刀位优化,实现宽行距线接触加工,刀具在一个刀位

相当于加工一条线,一次连续进刀就加工一条带,刀

具相邻几次走刀就能完成整张曲面的加工。212 刀具与工件曲面的位置关系21211 刀具与型值点的位置关系

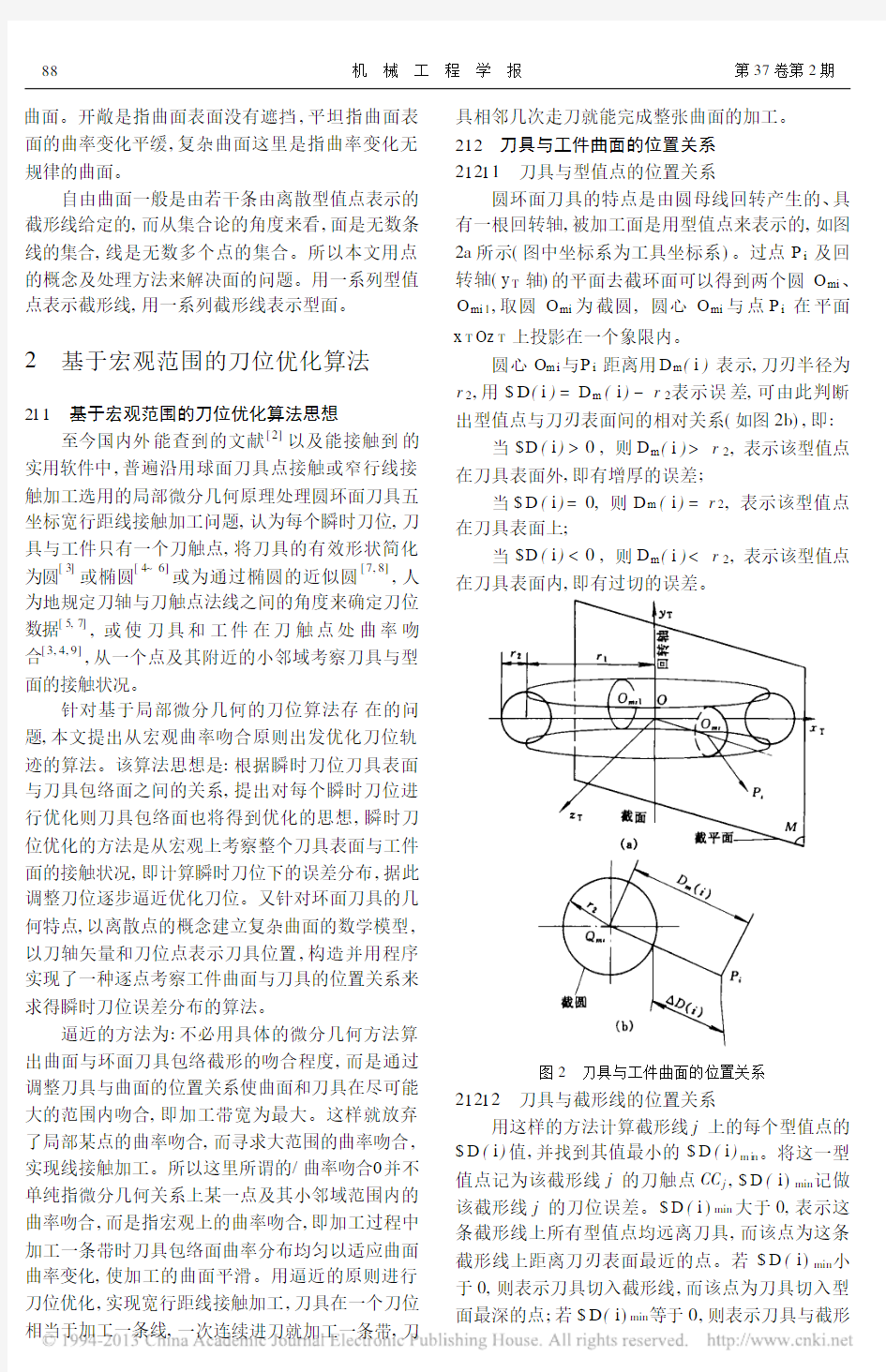

圆环面刀具的特点是由圆母线回转产生的、具有一根回转轴,被加工面是用型值点来表示的,如图2a 所示(图中坐标系为工具坐标系)。过点P i 及回转轴(y T 轴)的平面去截环面可以得到两个圆O mi 、O mi 1,取圆O mi 为截圆,圆心O mi 与点P i 在平面x T Oz T 上投影在一个象限内。

圆心O m i 与P i 距离用D m (i )表示,刀刃半径为r 2,用$D(i )=D m (i)-r 2表示误差,可由此判断出型值点与刀刃表面间的相对关系(如图2b),即:

当$D (i)>0,则D m (i )>r 2,表示该型值点在刀具表面外,即有增厚的误差;

当$D (i)=0,则D m (i)=r 2,表示该型值点在刀具表面上;

当$D (i)<0,则D m (i ) 图2 刀具与工件曲面的位置关系 21212 刀具与截形线的位置关系 用这样的方法计算截形线j 上的每个型值点的$D (i)值,并找到其值最小的$D (i)m i n 。将这一型值点记为该截形线j 的刀触点CC j ,$D (i )min 记做该截形线j 的刀位误差。$D (i )min 大于0,表示这条截形线上所有型值点均远离刀具,而该点为这条截形线上距离刀刃表面最近的点。若$D (i )min 小于0,则表示刀具切入截形线,而该点为刀具切入型面最深的点;若$D(i )min 等于0,则表示刀具与截形 88 机 械 工 程 学 报 第37卷第2期 线相切,而该点为刀具与型面相切的点。21213 刀具与型面的位置关系 对可能与刀具发生关系的N 条截形线进行计算可以获得N 个刀触点和刀位误差。连接N 个刀触点的光滑曲线为瞬时接触线,如果所有截形线的刀位误差都大于0或小于0,说明刀具与型面在整个接触线上都处于远离或切入的状态;若个别截形线的刀位误差小于0,则说明刀具在这些截形线上局部切入型面;在这些情况下都需要进行刀位优化。刀位误差均在公差带内的截形线越多,加工带宽越宽,刀位是优化的。因此,对多条截形线的刀触点和刀位误差进行分析,就可以准确判断出刀具与被加工表面的状态。 21214 优化刀位数据生成 由刀位优化标准可知,圆环面刀具包络与型面曲率吻合的表现是刀具与型面在加工带宽内的每一条截形线都基本相切,即表现为刀具和这些截形线的刀位误差都尽量小。因此,寻找刀具与型面的最佳曲率吻合方向的调整方法是:首先粗略判断加工带宽,即计算刀具能与几条截形线吻合得最好,然后可以通过使这几条截形线的刀位误差不断减小的调整方法获得优化的刀位。 刀具环面可以分为前端和后端。前端是指刀具坐标系中刀具X T 轴向值大于零的部分,即为进刀方向,后端指刀具X T 轴向值小于零的部分。所以这里的刀位优化指环面前端与各条截形线的刀位误差减至最小,后端环面要防止干涉。优化调整部分的步骤如图3 。 图3 刀位算法 (1)刀具初始化。初始化时首先将观察坐标系从工件坐标系原点平移至某一截形线的某一点上,使刀具坐标系与观察坐标系重合。在以后的调整过程中让刀轴绕观察坐标系的x 、z 两轴旋转,并在y 轴方向上下平移,以此调整刀位点和刀轴矢量。 (2)粗略判断加工带宽。 (3)优化调整。优化调整是在初步判断出加工带宽后进行的,采用的调整方法有:1平移调整。o绕x 轴旋转调整。?绕z 轴旋转调整。 (4)干涉检查。在刀具前端进行优化的同时,还需要考虑刀具的其他部分是否会和工件发生干涉,干涉检查包括:1刀具刀刃后部工件是否会发生干涉。o刀具的刀杆部分与工件是否会发生干涉。 (5)密化插值。以上计算是在型值点比较少的情况下进行的,点与点之间距离比较远,可能会造成加工误差。因此在初步调整完之后,调用密化的型值点进行刀位计算。如符合条件就结束调整,否则继续进行优化调整。 (6)结束优化调整。在型值点密化之后,重新计算各截形线的刀位误差,如果刀位是优化的,则停止调整并记录下此时的刀位,如果不是优化的,还需要进行优化调整,步骤同前。重新判断加工带宽,以此时得到的加工带宽为最后输出的加工带宽。 (7)刀位确定。在进行刀位优化、干涉检验之后,此时的刀位也就确定了。另外,还要判断出加工带宽到底为多少,就需要比较每一刀位的加工带宽,以其中最窄的为整个走刀方向上的加工带宽,进而确定下次走刀方向,以此计算完整张曲面的刀位。 3 刀位轨迹算法应用与效果 311 UG ò五坐标刀位轨迹算法分析 人们广泛认为U G ò是数控编程能力比较强的商品软件,UG ò中刀位轨迹确定要用到的一个重要参数是刀轴的方向,只有选好了刀轴方向才能计算出刀位轨迹。按用户手册的说明,在屏幕提示引导下,输入叶片型面数据(以某发动机压气机转子第三级叶片的叶背型面作为加工对象加以说明,见图4),根据公差及波纹高度的要求,选定刀具参数r 1=16mm,r 2=4mm ,并经多次试算,选定导前角为9b ,侧偏角定为0b ,因为这时刀具和型面不发生干涉,并且加工刀路数最少,即加工带宽最大,加工 刀路数为15行。UG ò提供加工整个型面的刀位数据,但刀具和被加工面的实际位置关系不能从它的图形显示部分看出,也无法查找刀位误差分布信息,因此利用UG ò软件本身无法知道这时计算得到的刀位是否为优化的。在连续的五行刀路上随机抽取五个刀位,用本文的算法计算其瞬时刀位误差数据,见表1,远离刀具的截形线的刀位误差数据未列出。 89 2001年2月 倪炎榕等:圆环面刀具五坐标数控加工复杂曲面优化刀位算法 图5表示了刀位误差在011mm 以内的各瞬时刀位 与截形线的关系。 图4 某发动机压气机转子第三级叶 片的叶背型面图样表1 刀位误差 mm 刀位1 刀位2 刀位3 刀位4 刀位5 截形1刀位误差010094011481110314118373614611截形2刀位误差011123-010********* 017438 312385 截形3刀位误差014157010405010171012590112873 截形4刀位误差118005 0176939011386-010277 011609 截形5刀位误差6161033145330181810123020102284 截形6刀位误差1312884910276131462811593401388 图5 U G 算例中截形线刀位误差 从表1、图5中可以看出各刀位基本上只与一条截形线接触良好,刀位误差在公差带内,而与其他相邻截形线的刀位误差迅速增大,加工带宽最多包括两条截形线。所以这样的刀位并不是最优的。其刀位不是最优的原因如下: (1)多坐标刀位计算中刀轴方向是人为规定的,而不是根据被加工面的具体情况而定。 (2)刀位计算过程中是先确定某一刀触点,然后根据刀轴方向得到刀位点,采用局部微分几何法, 只是考虑一点(刀触点)及其周围小邻域范围内刀具与型面的位置关系。 312 刀位轨迹算法应用实例分析 仍以上述叶背型面作为加工对象。叶背型面的允差为?012mm ,考虑到其他后续加工环节可能产生的误差,将刀位计算允差定为设计允差的1/4。图样(图4)所给的叶背型面有8条截形线,每条截形线由14个型值点组成。每个型值点x 向的间距约为5mm ,每条截形线z 向间距约为15mm,显然不符合加工精度的要求,故由U G ò的曲面拟合加密模块加密为16条截形线,每条截形线由300个型值点组成。应用本文的刀位算法,对叶背型面进行了同一优化刀位计算,刀路数为7。随机抽取连续的5行刀路上的5个刀位,其瞬时刀位误差见表2。图6表示了各刀位中在公差带内的截形线刀位误差及其周围截形线刀位误差。 表2 刀位误差 mm 刀位1 刀位2刀位3刀位4刀位5截形1刀位误差01023296182069281466905018724058150010截形2刀位误差-01006332194232231573904519168053154260截形3刀位误差01009710174896181724004019704048159327截形4刀位误差0100790-0100598111612303315714041118521截形5刀位误差1162932-010188251080002612118033180327截形6刀位误差8100834010371701947901819314026146752截形7刀位误差151224230100308-01003801118452019122851截形8刀位误差221607683152140-0101050513583012121382截形9刀位误差3010459510136671010113011058505180569截形10刀位误差3715112817165261-010015001002101139293截形11刀位误差44199608251059983155690-01003500110790截形12刀位误差52149522321519991013529001007400100082截形13刀位误差60100408401007351716417001001500101045截形14刀位误差65101449451008632215781011830600100110截形15刀位误差 70102798 50101525 27154300 5178490 0181652 90 机 械 工 程 学 报 第37卷第2期 图6 本文算法的算例中截形线刀位误差 从表2和图6中可以看出各个刀位均与四条截形线的刀位误差在公差带内,即加工带宽达到了四条截形线。与表1相比可以看出本文刀位算法并不是只考虑刀具和型面在一点及小邻域范围内的接触情况,而是考虑了刀具与型面在宏观上的接触情况,即为考虑刀具与多条截形线的接触情况,这样得到的刀位轨迹才有可能是优化的。 4 结论 (1)分析了圆环面刀具的特点:包络截形曲率变化范围大,所以能更好地符合曲率吻合原则,实现宽行距线接触加工。 (2)提出了针对圆环面刀具的刀位优化算法,该算法从宏观曲率吻合角度出发,采用逐步逼近的方法实现,理论上完成线接触加工,算法简单、准确。 (3)文中以叶片型面为例,用本算法自动生成刀位数据,结果表明圆环面刀具更适合加工开敞、曲率变化平缓的复杂曲面。 (4)在与EDS 公司UG ò软件曲面五坐标加工部分所取得的刀位数据比较中,用本文算法对其刀位进行了优化,使加工带宽有明显的增大,结论为本文算法所得刀位数据优于U G ò的数据。 参 考 文 献 1 张洪1从增大行距减小波纹度的角度看型面加工发展的 方向1型面加工与检测文集1北京B 北航制造工程系,19872 Dr ag omatz D, M ann S 1A classified bibliog raphy of literature o n N C milling path generation 1Computer-Aided Design,1997,29(3)B 239~2473 M arciniak K rzysztof 1 Influence of surface shape on admi ssible tool positions in 5-ax is face milling 1Co mputer-A ided Desig n,19(5)B 233~2364 L ee Y S,Ji H 1Surface interro gation and machining str ip evaluat ion for 5-ax is CN C die and mold machining 1 International Journal of Production Research,1997,35(1)B 225~252 5 袁哲俊,刘雄伟,刘华明1五坐标端铣数控加工计算理论分析1机械工程学报,1993,29(1)B 31~37 6 Choi B K ,Par k J W ,Jun C S 1Cutter -lo cation data optimization in 5-ax is surface machining 1Computer -Aided Desing ,1993,25(6)B 377~386 7 Susan X Li ,Robert B Jerard 15-ax is machining of sculptured surfaces with a flat -end cutter 1Computer -Aided Design,1994,26(3)B 165~178 8 王清辉,廖文和,刘壮,等1五坐标数控加工刀位轨迹及其干涉检查的算法研究1航空学报,1997,18(3)B 330~3359 Lee Yuanshin 1Admissible tool or ientation control of gouging avoidance for 5-ax is complex surface machining 1Computer-Aided Design ,1997,29(7)B 507~521 OPTIMAL ORIENTATION CONTROL FOR TORUS TOOL 5-AXIS SCULPTURED SURFAC E NC MAC HINING N i Yanrong Ma Dengz he (Shanghai Jiaotong University )Zhang Hong Guo Jingp ing (Beij ing University of Aeronautics and Astronautics) Abstract A metho dology and algor ithm of o ptimal torus tool orientat ion contro l for 5-ax is NC machining is pr esented 1T he contact condit ion betw een the cutter and sculptured surface is considered in global 1T he algorithm has simple mathematical model 1T he cutter location data is reasonable and pr ecision 1All of these can improve precision and efficiency of prog ramming theor etically and practicality 1Key words:5-ax is N C machining T orus tool Principle of macroscopic cur vature fitting Error distribution 作者简介 倪炎榕,女,1972年出生,上海交通大学博士研究生。研究方向为数控加工、CAM 和计算机集成制造等。 91 2001年2月 倪炎榕等:圆环面刀具五坐标数控加工复杂曲面优化刀位算法 CNC加工中心刀具的选择与切削用量 的确定 收藏此信息打印该信息添加:佚名来源:未知 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用C AD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。 现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 1.数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。 根据刀具结构可分为: 1)整体式; 2)镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种; 3)特殊型式,如复合式刀具,减震式刀具等。 根据制造刀具所用的材料可分为: 1)高速钢刀具; 2)硬质合金刀具; 3)金刚石刀具; 4)其他材料刀具,如立方氮化硼刀具,陶瓷刀具等 从切削工艺上可分为 : 1)车削刀具,分外圆、内孔、螺纹、切割刀具等多种; 2)钻削刀具,包括钻头、铰刀、丝锥等; 3)镗削刀具; 4)铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。 数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: 1)刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; 2)互换性好,便于快速换刀; 3)寿命高,切削性能稳定、可靠; 4)刀具的尺寸便于调整,以减少换刀调整时间; 5)刀具应能可靠地断屑或卷屑,以利于切屑的排除; 6)系列化,标准化,以利于编程和刀具管理。 2.数控加工刀具的选择 水波帘头计算方法 窗户高度在2.8m以内的,这类水波一般1.4m布可以做2个单个水波,1.2m 布可以做2个帘头的两边旗子。如下图它就是3个单个的水波+2个旗子组成一个完整的水波帘头,值得注意的是这个1.4m做2个单个水波不可以算成0.7m 做一个单个的水波,因为我们做一个水波的布料是这样算的1.4mx1.4m所以只能是遇到单个的水波时我们不得不加一个水波来计算即使浪费也没有办法。如下图的帘头我们可以算出它的用料3个单个的水波,我们算4个也就是1.4m+1.4m+1.2m旗子=4m 复式楼高窗的水波 这类帘头有单独的计算方法:一般2.8M布做一个单个的水波(2.8mx2.8m),1.5m做一个旗子(1.5mx2.8m),如一个高窗的尺寸是5.6mx7.6m ,我们做这种大帘头时单个的水波宽度在1m至1.5m效果最佳旗子做0.5m一个,我们用帘头宽度5.6m减去帘头两边的2个旗子(0.5m+0.5m=1m再用1m减去盖在帘头上的旗子大概一边0.15m——2个旗子就是0.3m——1m—0.3m=0.7m)5.6m—0.7 m =4.9m,4.9m做4个单个的水波比较合适4个x2.8/个=11.2m+2个旗子3m=14.2m 如需要在水波的上面加个平板来增加帘头的高度,我们再加上平板的布就可以了。 计算出单个水波的宽度 要学会裁剪水波幔头,首先就要计算出单个水波的宽度和高度,然后乘以水波的个数,加上两边旗的用料就是帘头的用料量。通常1.5米布可以做成两个水波。通常单个水波帘头宽度75厘米左右,根据窗户宽度除以75厘米就是这个窗户需要水波的个数,这个宽度可大可小,不是一成不变,根据窗户的实际需要来设计,如果窗户小的话,这个尺寸可以适当减小,计算方法如下: 例如:我们先假设一个水波的宽度是75厘米,如果窗户宽度是3.95米,那么这个窗户需要做几个水波呢? 用3.95米减去每边旗帜的宽度各15厘米(因为旗帜在水波帘头的两边),然后现除以75厘米,(395-15x2)/75=4.86个,因为水波不可能做半个,所以我们通常做5个那么当我们初步计算要5个水波后,每个水波的宽度就不是75厘米,而(395-15x2)/5=73厘米),也就是说我们根据窗户的宽度最终决定每个水波的宽度是73厘米,这个尺寸就是我们要裁剪的尺寸。这里请你务必记住:计算出单个水波的宽度后,在裁剪前要适当的加上边旗和水波、水波之间接缝的宽度。接缝的宽度根据具体需要来定。还有,要考虑到缝制之后帘头的宽度会缩短,这些问题要根据窗帘布料的收缩性能来定,也就是说收缩得厉害的就适当多算点进去,不怎么收缩得厉害的就适当少算点进去。 计算出单个水波的高度 水波高度的算法:正常是帘高的1/5边旗高是帘高的1/3. 如:窗帘定高3米,水波高度就是3米除5=60厘米边旗是3米除3=1米 窗帘有自己的高度,窗帘幔头也有自己的高度,搭配起来才实用做窗幔的比例,一般是按照所做窗帘的高度取1/5,但个别情况个别对待。一般都会按比例和美观裁剪。 数控加工常用刀具的种类及选择1.数牲加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。 2.1数控刀具的分类有多种方法 a.根据刀具结构可分为 (1)整体式; (2)镶嵌式,采用焊接或机夹式联接,机夹式又可分为不转位和可转位两种; (3)特殊型式,如复合式刀具、减震式刀具等。 b.根据制造刀具所用的材料可分为: (1)高速钢刀具; (2)硬质合金刀具; (3)金刚石刀具; (4)其他材料刀具,如立方氮化硼刀具、陶瓷刀具等。 c.从切削工艺上可分为: (1)车削刀具,分外圆、内孔、螺纹、切割刀具等多种; (2)钻削刀具,包括钻头、铰刀、丝锥等; (3)镗削刀具; (4)铣削刀具等。 为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%一40%,金属切除量占总数的80%~90%。 2.2数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: (1)刚性好(尤其是粗加工刀具)、精度高、抗振及热变形小;互换性好,便于快速换刀; (2)寿命高,切削性能稳定、可靠; (3)刀具的尺寸便于调整,以减少换刀调整时间; (4)刀具应能可靠地断屑或卷屑,以利于切屑的排除; (5)系列化标准化以利于编程和刀具管理。 2.数控加工刀具的选择 刀具的选择是在数控编程的人机交互状态下进行的。应根据机床的加工能力、工件材科的性能、加 工工序切削用量以及其它相关因素正确选用刀具及刀柄。刀具选择总的原则是:安装调整方便、刚性好、耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。 华中科技大学 考生姓名陈刚 考生学号T201189948 系、年级研究生院 类别硕士 科目水波动力学理论与研究 日期2012年5月12日 水下滑翔器的水动力分析 摘要:水下滑翔器是一种无外挂推进系统,仅依靠内置执行机构调整重心位置和净浮力来控制其自身运动的新型水下装置,主要用于长时间、大范围的海洋环境监测,因此要求其具有低阻特性和高稳定性。文章主要从水下滑翔器水动力特性,纵剖面滑行时水动力特性计算和分析等方面对水下滑翔器的研究和设计提供理论参考。 关键词:水下滑翔器、水动力特性。 引言 水下滑翔器 (AUG)是为了满足海洋环境监测与测量的需要,将浮标、潜标技术与水下机器人技术相结合,研制出的一种无外挂推进系统,依靠自身浮力驱动,沿锯齿型航迹航行的新型水下机器人。AUG采用内置姿态调整机构和无外挂驱动装置,因此载体外置装置减少,避免了对载体线型的破坏,大大改善了载体的水动力特性。AUG具有制造成本和维护费用低、可重复利用、投放回收方便、续航能力强等特点,适宜于大量布放,大范围海洋环境的长期监测。AUG是海洋环境立体监测系统的补充和完善,在海洋环境的监测、凋查、探测等力面具有广阔的应用前景。 国内外现状 1989 年,美国人Henry Stommel 提出了采用一种能够在水下作滑翔运动的浮标进行海洋环境调查的设想,这就是水下滑翔机器人的最初概念。之后,美国开始了AUG 的研究与开发,自1995 年以来,在美国海军研究局的资助下,研制出SLOCUM( Battery) 、Sea glider 和Spray 等多种以二次电池为推进能源的水下滑翔机器人,以及以海洋垂直剖面的温差能作为驱动能源的Slocum 水下滑翔机器人。此外,美国的Prinston 大学建造了一个AUG 试验平台,主要用于AUG 的建模和控制方法研究。美国的Webb Research Corp 先后研制了Slocum Electric Glider 水下滑翔机器人和Slocum Thermal Glider 水下滑翔机器人,其中前者是一种高机动性、适合在浅海工作的水下滑翔机器人,而后者是一种利用海水热差驱动的水下机器人。华盛顿大学研制的Sea glider 水下滑翔机器人能够在广阔的海洋中航行数千千米,持续时间可达6个月,最大下潜深度可达1 000m。Sea glider 已经航行通过了阿拉斯加海湾和拉布拉多海的许多冬季风暴,能在目标位置进行垂直采样和测量。 Spray Glider 是美国的Scripps Institution of Oceanography 研制的水下滑翔机器人,它最初被设计用于深海海域调查,其最大下潜深度可达1 500m。天线内置于滑翔翼中,在浮出水面时机身旋转90°,使有天线的一个滑翔翼垂直露出水面,然后就可以进行GPS 定位和卫星通信。 我国的水下滑翔机器人研究起步较晚,但近年来有多家单位开展了大量的技术研究工作。其中以沈阳自动化研究所为代表研制的AUG 于2005 年10月成功进行了湖上试验,于2006 年通过验收,具有较高的技术水平。天津大学和国家海洋技术中心联合研制的温差能驱动的海洋监测平台也成功进行实验。此外包括沈阳工业大学在内的许多大学和研究所也于近年开 文章编号:1005-9865(2006)03-0107-06 一种波浪能实验装置水动力学分析与优化设计 盛松伟1,2,游亚戈1,马玉久1 (1.中国科学院广州能源研究所,广东广州 510640;2.中国科学院研究生院,北京 100049) 摘 要:将造波水槽内二维浮体牵引弹簧回复液压缸的受力系统简化为弹簧—质量—阻尼器系统,建立数学模型,并根据牛顿第二定律得到运动方程式。采用基于简单格林函数的边界元方法对所研究浮体的水动力学系数和波浪力进行计算,对于施加给液压系统的不同外部阻尼值,由运动方程可得到相应的浮体垂荡运动位移。为求浮体对液压系统做功的最大值,在给定条件下着重对外部阻尼系数进行了优化。 关键词:二维浮体;边界元;外部阻尼;优化设计;波浪能 中图分类号:P743.2 文献标识码:A Hydrodynamic analysis and optimal design of a wave energy device SHENG Song -wei 1,2,YOU Ya -ge 1,MA Yu -jiu 1 (1.Guan gzhou Institute of Energy Conversion ,Chinese Academy of Sciences ,Guangzhou 510640,China ;2.Graduate School of Chinese A -cademy of Sciences ,Beijin g 100049,China ) A bstract :The model of a kind of wave energy device moored on seabed is simplified into a spring -mass -damping system ,and then its motion equation is built accordin g to Newton 's second law .Boundary element method based on simple Green function is presented to analyze the verti -cal motion of the buoy that drives a hydraulic pressure device below .Opti mal des ign of external -damping coefficient for attaining the maximum work produced by the buoy is discussed in detail .The res ult of the opti mal design can be used to guide the practical work directly .Key words :t wo -dimensional buoy ;boundary element method ;out -damping ;optimal design ;wave energy 收稿日期:2005-06-22 基金项目:广东省自然科学基金资助项目(05000727)作者简介:盛松伟(1972-),男,河南漯河人,硕士生,主要从事海洋波浪理论与技术研究。 成功且高效地利用海洋波浪能是当前各国开发海洋波浪能的重要内容之一。现拟设计一种系泊于海底的波浪能装置,在海面放置一浮体,其下端通过钢索与一倒立的弹簧回复液压缸底部连接,液压缸内的活塞杆伸向下端,与锚固于海底的钢索连接。静水时上下两段钢索都刚好伸直;来浪时浮子在波浪作用下产生运动将牵引液压缸做功,做功的形式可以是蓄能、发电、牵引运动机构等。对实验室造波水槽内该模型系统进行了受力分析并建立数学模型,进行水动力学计算,为求浮体对液压系统做功的最大值,着重对外部阻尼系数进行了优化。 系统受力计算和外部阻尼系数优化的基础是对浮体的水动力学分析。自上世纪50年代开始,许多学者对波浪与浮式结构物的相互作用问题进行了大量的研究[1~4]。采用的研究方法大致上可以分为3大类:理论分析法、数值模拟和实验研究。20世纪70年代以前,主要采用理论方法,如应用特征函数展开法和多极子技术等研究简单形状的结构物与正向波浪的相互作用[5~7]。随着计算机技术和数值求解技术的发展,有限元和边界元方法在波浪与海洋结构物相互作用的计算中得到了较广泛的应用。本文采用基于简单格林函数的边界元法来求解浮体的水动力学系数和所受的波浪力。 第24卷第3期 2006年8月海洋工程 THE OCE AN ENGINEERING Vol .24No .3Aug .2006 数控车床常用刀具及选择 1.数控刀具的结构数控车床刀具种类繁多,功能互不相同。根据不同的加工条件正确选择刀具是编制程序的重要环节,因此必须对车刀的种类及特点有一个基本的了解。在数控车床上使用的刀具有外圆车刀、钻头、镗刀、切断刀、螺纹加工刀具等,其中以外圆车刀、镗刀、钻头最为常用。 数控车床使用的车刀、镗刀、切断刀、螺纹加工刀具均有整体式和机夹式之分,除经济型数控车床 外,目前已广泛使用可转位机夹式车刀。 (1) 数控车床可转位刀具特点 数控车床所采用的可转位车刀,其几何参数是通过刀片结构形状和刀体上刀片槽座的方位安装组合形成的,与通用车床相比一般无本质的区别,其基本结构、功能特点是相同的。但数控车床的加工工序是自动完成的,因此对可转位车刀的要求又有别于通用车床所使用的刀具,具体要求和特点如下表所示。 表2-2 可转位车刀特点 (2) 可转位车刀的种类可转位车刀按其用途可分为外圆车刀、仿形车刀、端面车刀、内圆车刀、 切槽车刀、切断车刀和螺纹车刀等,见表2-3。 表2-3 可转位车刀的种类 端面车刀900、450、750 普通车床和数控车床 内圆车刀450、600、750、900、910、930、 950、107.50 普通车床和数控车床 切断车刀普通车床和数控车床 螺纹车刀普通车床和数控车床 切槽车刀普通车床和数控车床 (3) 可转位车刀的结构形式 ①杠杆式: 结构见图2-16,由杠杆、螺钉、刀垫、刀垫销、刀片所组成。这种方式依靠螺钉旋紧压靠杠杆,由杠杆的力压紧刀片达到夹固的目的。其特点适合各种正、负前角的刀片,有效的前角范围为-60°~ +180°;切屑可无阻碍地流过,切削热不影响螺孔和杠杆;两面槽壁给刀片有力的支撑,并确保转位精度。 ②楔块式: 其结构见图2-17,由紧定螺钉、刀垫、销、楔块、刀片所组成。这种方式依靠销与楔块的挤压力将刀片紧固。其特点适合各种负前角刀片,有效前角的变化范围为-60~+180。两面无槽壁,便于仿形切削 或倒转操作时留有间隙。 ③楔块夹紧式: 其结构见图2-18,由紧定螺钉、刀垫、销、压紧楔块、刀片所组成。这种方式依靠销与楔块的压下力将刀片夹紧。其特点同楔块式,但切屑流畅不如楔块式。 此外还有螺栓上压式、压孔式、上压式等形式。 2、刀片材料 刀具材料切削性能的优劣直接影响切削加工的生产率和加工表面的质量。刀具新材料的出现,往往 数控加工工艺与普通加工工艺的区别及特点 由于数控加工采用了计算机控制系统和数控机床,使得数控加工具有加工自动化程度高、精度高、质量稳定、生成效率高、周期短、设备使用费用高等特点。在数控加工工艺上也与普通加工工艺具有一定的差异。 1. 数控加工工艺内容要求更加具体、详细 普通加工工艺:许多具体工艺问题,如工步的划分与安排、刀具的几何形状与尺寸、走刀路线、加工余量、切削用量等,在很大程度上由操作人员根据实际经验和习惯自行考虑和决定,一般无须工艺人员在设计工艺规程时进行过多的规定,零件的尺寸精度也可由试切保证。 数控加工工艺:所有工艺问题必须事先设计和安排好,并编入加工程序中。数控工艺不仅包括详细的切削加工步骤,还包括工夹具型号、规格、切削用量和其它特殊要求的内容,以及标有数控加工坐标位置的工序图等。在自动编程中还需要确定详细的各种工艺参数。 2. 数控加工工艺要求更严密、精确 普通加工工艺:加工时可以根据加工过程中出现的问题比较自由地进行人为调整。 数控加工工艺:自适应性较差,加工过程中可能遇到的所有问题必须事先精心考虑,否则将导致严重的后果。 如:(1)攻螺纹时,数控机床不知道孔中是否已挤满切屑,是否需要退刀清理切屑再继续加工。 (2)普通机床加工可以多次“试切”来满足零件的精度要求,数控加工过程严格按规定尺寸进给,要求准确无误。 3. 制定数控加工工艺要进行零件图形的数学处理和编程尺寸设定值的计算 编程尺寸并不是零件图上设计的尺寸的简单再现,在对零件图进行数学处理和计算时,编程尺寸设定值要根据零件尺寸公差要求和零件的形状几何关系重新调整计算,才能确定合理的编程尺寸。 4. 考虑进给率对零件形状精度的影响 制定数控加工工艺时,选择切削用量要考虑进给率对加工零件形状精度的影响。在数控加工中,刀具的移动轨迹是由插补运算完成的。根据差补原理分析,在数控系统已定的条件下,进给率越快,则插补精度越低,导致工件的轮廓形状精度越差。尤其在高精度加工时这种影响非常明显。 5. 强调刀具选择的重要性 复杂形面的加工编程通常采用自动编程方式,自动编程中必须先选定刀具再生成刀具中心运动轨迹,因此对于不具有刀具补偿功能的数控机床来说,若刀具预先选择不当,所编程序不再通用,只能重新生成程序。 江苏开放大学 形成性考核作业 学号2015050000143 姓名吴畏 课程代码 110045 课程名称数控加工工艺规程编制与实施评阅教师 第 2 次任务 共 4 次任务 江苏开放大学 任务内容: 一、选择题(每题2分,共30分) 1、切削刃形状复杂的刀具宜采用( D )材料制造较合适。 (A)硬质合金(B)人造金刚石(C)陶瓷(D)高速钢 2、YG类硬质合金主要用于加工(A)材料 (A)铸铁和有色金属(B)合金钢(C)不锈钢和高硬度钢(D)工具钢和淬火钢 3、刀具材料在高温下能够保持较高硬度的性能称为(B )。 (A)硬度(B)红硬性(C)耐磨性(D)韧性和硬度 4、JT/BT/ST刀柄柄部锥度为( A )。 (A)7:24;(B)1:10;(C)1:5;(D)1:12 5、过定位是指定位时,工件的同一(B)被多个定位元件重复限制的定位方式。 (A)平面(B)自由度(C)圆柱面(D)方向 6、若工件采取一面两销定位,限制的自由度数目为( A ) (A)六个(B)二个(C)三个(D)四个 7、在磨一个轴套时,先以内孔为基准磨外圆,再以外圆为基准磨内孔,这是遵循( D )的原则。 (A)基准重合(B)基准统一(C)自为基准(D)互为基准 8、采用短圆柱芯轴定位,可限制( D )个自由度。 (A)二(B)三(C)四(D)一 9、在下列内容中,不属于工艺基准的是( D )。 (A)定位基准(B)测量基准(C)装配基准(D)设计基准 10、( B )夹紧机构不仅结构简单,容易制造,而且自锁性能好,夹紧力大,是夹具上用得最多的一种夹紧机构。 (A)斜楔形(B)螺旋(C)偏心(D)铰链 11、精基准是用( D )作为定位基准面。 (A)未加工表面(B)复杂表面(C)切削量小的(D)加工后的表面 12、夹紧力的方向应尽量垂直于主要定位基准面,同时应尽量与( D )方向一致。 (A)退刀(B)振动(C)换刀(D)切削 13、通常夹具的制造误差应是工件在该工序中允许误差的( C )。 (A)1~3倍(B)1/10~1/100 (C)1/3~1/5 (D)同等值 14、铣床上用的分度头和各种虎钳都是( B )夹具。 文件编号:RHD-QB-K9331 (解决方案范本系列) 编辑:XXXXXX 查核:XXXXXX 时间:XXXXXX 数控加工中刀具的应用分析标准版本 数控加工中刀具的应用分析标准版 本 操作指导:该解决方案文件为日常单位或公司为保证的工作、生产能够安全稳定地有效运转而制定的,并由相关人员在办理业务或操作时进行更好的判断与管理。,其中条款可根据自己现实基础上调整,请仔细浏览后进行编辑与保存。 在数控加工中,正确的刀具选择至关重要,本文主要对选择刀具的注意事项以及刀具的优化应用进行了简单的介绍,旨在提高数控编程人员对于道具选择的精准度,从而保证零件的加工质量。 刀具的选择 数控加工中的刀具主要包括模块化刀具以及常规刀具两种。模块化刀具是刀具未来的主要发展方向,主要是由于模块化刀具的应用能够节约维护时间,并且使得刀具的标准化和合理化的程度有所提高,使刀具的性能得以充分的发挥,大大改善了刀具测量工作 出现的中断现象。 在数控加工中,刀具的选择是重中之重,正确的刀具选择能够使得机床的加工效率以及零件的加工质量得到很大程度上的提高。刀具的选择应该根据机床的性能、被加工零件的材料性能、加工工序以及加工量等等进行选择。 与普通机床相比,数控机床的主轴转速以及功率都十分高,所以对刀具的要求就更加严苛,要求刀具需具有较大的精度强度,耐用性良好,并且易于安装调整等等优点,所以刀具的结构必须合理,其几何参数以及材料性能都要合乎一定的标准。对于数控刀具的正确选择是保证数控车床的加工效率的基础之一。刀具的选择主要应该考虑以下方面: 1.1.零件材料的切削性能 选择刀具时要充分考虑金属、非金属材料的刚 2D特效之水波 水波特效在游戏当中也比较多见,波纹实时生成算法很多,这里介绍一种快速算法。之所以说它是一种快速算法,是因为它的计算既没有用到sin、cos函数也没有用到sin、cos函数的查表算法,它只是根据波的传播原理,通过少量的加减、位移运算来完成。如要多了解一些波的知识,赶快去翻书哦,现在去学或复习还来得及。当然快速的代价是内存的消耗,这一点我们曾在文章里也提到过,为了追求更高的效率,往往可采取牺牲部分内存这样一种手段来达到目的。 在开始之前我们先作一些假设,同时你可参考左面的图。首先假设波是从右往左传播,0为波在当前时刻的波形,1为前1/8周期时的波形,2为前1/4周期时的波形。设波的周期为T。图中向下的箭头是各点处的振动速度,箭头线长表示振动速度的大小。 现设有任一点x(Y方向暂不考虑),它在三个波形上分别对应点P0、P1和P2,三点在振幅方向的偏移量(含方向)分别为D0、D1和D2。设波形函数为D0 = sin(2*Pi/T*t+b),则D1 = sin(2*Pi/T*(t-T/8)+b),D2 = sin(2*Pi/T*(t-T/4)+b),我们下面来证明21/2*D1 = D0+D2: 设2*Pi/T+b=a,则 D0 = sin(a),D1=sin(a-Pi/4),D2 = sin(a-Pi/2) ==》 D0+D2 = sin(a)+sin(a-Pi/2) =2*sin((a+(a-Pi/2))/2)*cos((a-(a-Pi/2))/2) =2*sin(a-Pi/4)*cos(pi/4) =21/2*D1 利用这一特征我们就可以来计算波形了,我们可以以1/8个周期为一显示帧,然后用两个缓冲区来保留前两帧的波形,用上述公式就可以依次推算出后续波的波形。这里需要做一些优化,首先将21/2放大为2,则有D0=2*D1-D2,计算后的D0会偏大一些(相当于波能加大),这样的波会越振越厉害,不停地振动下去永不止,所以要将D0的值减少一部分,办法是减去1/n个D0,将n值取成2的5(或其它?)次方,这样就可以用移位来计算:D0-=D0>>5,最后要处理的是波的传播了,一般我们在某一点给出一个干扰源(波源),这一点的能量要向四周传播出去我们才能看出波的抖动,否则光一个点上下抖动看起来是不会象水波的,我们用平均算法 刀具的选择和切削用量的确定是数控加工工艺中的重要内容,它不仅影响数控机床的加工效率,而且直接影响加工质量。CAD/CAM技术的发展,使得在数控加工中直接利用CAD的设计数据成为可能,特别是微机与数控机床的联接,使得设计、工艺规划及编程的整个过程全部在计算机上完成,一般不需要输出专门的工艺文件。 现在,许多CAD/CAM软件包都提供自动编程功能,这些软件一般是在编程界面中提示工艺规划的有关问题,比如,刀具选择、加工路径规划、切削用量设定等,编程人员只要设置了有关的参数,就可以自动生成NC程序并传输至数控机床完成加工。因此,数控加工中的刀具选择和切削用量确定是在人机交互状态下完成的,这与普通机床加工形成鲜明的对比,同时也要求编程人员必须掌握刀具选择和切削用量确定的基本原则,在编程时充分考虑数控加工的特点。本文对数控编程中必须面对的刀具选择和切削用量确定问题进行了探讨,给出了若干原则和建议,并对应该注意的问题进行了讨论。 一、数控加工常用刀具的种类及特点 数控加工刀具必须适应数控机床高速、高效和自动化程度高的特点,一般应包括通用刀具、通用连接刀柄及少量专 用刀柄。刀柄要联接刀具并装在机床动力头上,因此已逐渐标准化和系列化。数控刀具的分类有多种方法。根据刀具结构可分为:①整体式;②镶嵌式,采用焊接或机夹式连接,机夹式又可分为不转位和可转位两种;③特殊型式,如复合式刀具,减震式刀具等。根据制造刀具所用的材料可分为:①高速钢刀具;②硬质合金刀具;③金刚石刀具;④其他材料刀具,如立方氮化硼刀具,陶瓷刀具等。从切削工艺上可分为:①车削刀具,分外圆、内孔、螺纹、切割刀具等多种; ②钻削刀具,包括钻头、铰刀、丝锥等;③镗削刀具;④铣削刀具等。为了适应数控机床对刀具耐用、稳定、易调、可换等的要求,近几年机夹式可转位刀具得到广泛的应用,在数量上达到整个数控刀具的30%~40%,金属切除量占总数的80%~90%。 数控刀具与普通机床上所用的刀具相比,有许多不同的要求,主要有以下特点: ⑴刚性好(尤其是粗加工刀具),精度高,抗振及热变形小; ⑵互换性好,便于快速换刀; ⑶寿命高,切削性能稳定、可靠; ⑷刀具的尺寸便于调整,以减少换刀调整时间; ⑸刀具应能可靠地断屑或卷屑,以利于切屑的排除; ⑹系列化,标准化,以利于编程和刀具管理。 第一章数控加工工艺及设备基础 一、简答题 1、数控机床有哪些规格、性能和可靠性指标 2、什么数控机床的的机械原点和参考点?两者之间的关系各如何? 3、数控加工机床按工艺用途分成几类? 4、什么是数控?什么是数控系统?什么是数控机床? 二、选择题 1、下列特点中,不属于数控机床特点的是( )。 A.加工精度高B.生产效率高C.劳动强度低D.经济效益差2、闭环进给伺服系统与半环进给伺服系统主要区别是( )。 A.位置控制器B.检测单元C.伺服单元D.控制对象 3、通常所说的数控系统是指( )。 A.主轴转动和进给驱动系统 B. 数控装置和驱动装置C. 数控装置和主轴转动装置 4、( )是数控机床的核心部分。 A.机床本体B.数控装置C.伺服系统 5、数控机床的组成部分是( )。 A. 硬件、软件、程序 B.控制介质、数控装置、伺服系统、机床和外部设备 C. 数控装置、主轴驱动、主机及辅助设备 6、计算机数控用以下( )代号表示。 A. CAD B.CAM C.ATC D.CNC 7、系统内部没有位置检测反馈装置,不能进行误差补偿的系统是( )。 A. 开环系统B.闭环系统 C. 半闭环系统D.以上均可能 8、下列装置中,不属于数控系统的装置是( )。 A. 自动换刀装置B.输入/输出装置C.数控装置D.伺服驱动 9、数控机床精度检验中,( )是综合机床关键零件部件经组装后的综合几何形状误差。 A.定位精度B.几何精度C.切削精度D.以上都对 二、判断题 1. 以交流伺服电机为驱动单元的数据系统称为开环数控系统。 ( ) 2. 半闭环系统是指无位置反馈的系统。 ( ) 3. 数控机床不能获得比机床本身精度还高的加工精度。 ( ) 4. 所谓的三轴联动指的是机床有三个数控的进给轴。 ( ) 5. 机床的几何精度会影响工件的尺寸精度,定位精度会直接影响工件的形状误差。 ( ) 6. 数控机床适合于多品种、中小批量的生产,特别适合于新产品试制零件的加工。 ( ) 7.开环伺服系统的精度要优于闭环伺服系统。 ( ) 8. 数控铣床和数控车床都属于轮廓控制机床。 ( ) 9、数控系统中,坐标轴的正方向是使工件尺寸减小的方向。 ( ) 数控加工工艺及设备习题库 第三章数控刀具 一、问答题 1、数控机床刀具按结构分类可分成哪几类?数控刀具按切削工艺分类可分成哪几类? 2、数控刀具应具备哪些特点?机床向高速、高刚度和大功率发展,要求数控刀具具备哪些性能? 3、数控刀具材料主要有那几种?数控机床用的最多刀具材料是哪一种?分别按硬度和韧性分析 其性能。 4、什么是硬质合金?P、K、M类硬质合金主要成分是什么?分别适合加工哪类材料? 5、什么是涂层硬质合金刀具?涂层加工方法分成几大类?常见的涂层材料有哪些?对涂层材料性能优什么 要求? 6、陶瓷材料具有哪些优点和缺点?金属陶瓷刀具最大的优点是什么? 7、超硬刀具材料中立方氮化硼具有哪些特点?聚晶金刚石为什么不能用于加工黑色金属? 8、刀具失效的主要形式有哪些?分析前刀面磨损产生的原因和对策。 9、说明可转位刀片断屑槽的作用和形式? 10、常见可转位刀片夹紧方式有几种? 11、可转位刀片的选择包括几方面要求?刀片的刀尖半径的大小对价格性能有影响? “数控加工工艺及实施”课程标准 一、课程概述 “数控加工工艺及实施”是对数控编程与操作人员所从事的、按照零件图纸进行工艺分析,实现零件数控加工程序的编制与调试,并按照机床操作规操作数控机床,从而最终实现零件的数控加工与检验等能力而设置的学习领域。 “数控加工工艺及实施”是3年制高职数控技术专业学生必须掌握的一门理论性和实践性都很强的专业核心课,该课程的主要目标是使学生具备对零件图进行工艺分析、选择合理加工手段的能力;使学生掌握数控车床、数控铣床、加工中心的基本编程与操作方法;培养学生分析生产实际问题和解决实际问题的能力,培养学生的团队协作、勇于创新、敬业乐业的工作作风。 此学习领域分成7个学习情境,学习领域完全按照基于工作过程的教学模式展开教学,以六步法(资讯、计划、决策、实施、检查、评估)对每一个项目进行教学实施,有助于提高学生的动手能力、自学能力、创新能力以及岗位能力等各项素质。 二、培养目标 1、方法能力目标 (1)培养学生谦虚、好学的态度。 (2)培养学生勤于思考、做事认真的良好作风。 (3)培养学生自学能力与自我发展能力。 (4)培养学生创新能力。 (5)培养学生良好的职业道德 2、社会能力目标 (1)培养学生的沟通能力及团队协作精神。 (2)培养学生分析问题、解决问题的能力。 (3)培养学生勇于创新、敬业、乐业的工作作风。 (4)培养学生的自我管理、自我约束能力。 (5)培养学生的环保意识、质量意识、安全意识。 3、专业能力目标 (1)掌握数控车床的编程与操作方法。 (2)掌握数控铣床的编程与操作方法。 (3)掌握加工中心的编程与操作方法。 (4)培养学生的计算机操作能力。 (5)培养学生搜集资料、阅读资料和利用资料的能力。 (6)培养学生的自学能力。 三、与前后课程的联系 1、与前续课程的联系 “机械零件的造型与测绘”培养学生的制图与识图能力;“金属切削原理与刀具”使学生了解刀具的结构、切削性能,为在加工中能够合理的选择打下基础;“公差配合与测量技术”使学生学会使用各种测量工具,能够针对零件图中的尺寸公差、形位公差的标注进行正确的分析和判断;“数控机床”使学生对数控机床的组成、结构、功能有了一定程度的认识。 2、与后续课程的关系 为后续开设的实现自动编程的专业选修课程提供了必要的基础能力。 四、教学容与学时分配 为使学生掌握数控机床的编程与操作等专业能力所需的知识与技能,本课程以轴类零件的数控车削加工工艺及实施等4个项目为载体来组织教学,将职业行动领域的工作过程融合在训练中。本课程项目结构与学时分配见表2-3-1。 在介绍编程之前,先让我们来回顾一下在高中的物理课上我们所学的关于水波的知识。 水波有如下几个特性: ?扩散:当你投一块石头到水中,你会看到一个以石头入水点为圆心所形成的一圈圈的水波,这里,你可能会被这个现象所误导,以为水波上的每一点都是以石头入水点为中心向外扩散的,这是错误的。实际上,水波上的任何一点在任何时候都是以自己为圆心向四周扩散的,之所以会形成一个环状的水波,是因为水波的内部因为扩散的对称而相互抵消了。 ?衰减:因为水是有阻尼的,否则,当你在水池中投入石头,水波就会永不停止的震荡下去。 ?水的折射:因为水波上不同地点的倾斜角度不同,所以,因为水的折射,我们从观察点垂直往下看到的水底并不是在观察点的正下方,而有一定的偏移。如果不考虑水面上部的光线反射,这就是我们能感觉到水波形状的原因。 ?反射:水波遇到障碍物会反射。 ?衍射:忽然又想到这一点,但是在程序里却看不到,如果能在水池中央放上一块礁石,或放一个中间有缝的隔板,那么就能看到水波的衍射现象了。 好了,有了这几个特性,再运用数学和几何知识,我们就可以模拟出真实的水波了。但是,如果你曾用3DMax做过水波的动画,你就会知道要渲染出一幅真实形状的水波画面少说也得好几十秒,而我们现在需要的是实时的渲染,每秒种至少也得渲染20帧才能使得水波得以平滑的显示。考虑到电脑运算的速度,我们不可能按照正弦函数或精确的公式来构造水波,不能用乘除法,更不能用sin、cos,只能用一种取近似值的快速算法,尽管这种算法存在一定误差,但是为了满足实时动画的要求,我们不得不这样做。 首先我们要建立两个与水池图象一样大小的数组buf1[PoolWidth*PoolHeight]和 buf2[PoolWidth*PoolHeight](PoolWidth=水池图象的象素宽度、PoolHeight=水池图象的象素高度),用来保存水面上每一个点的前一时刻和后一时刻波幅数据,因为波幅也就代表了波的能量,所以以后我们称这两个数组为波能缓冲区。水面在初始状态时是一个平面,各点的波幅都为0,所以,这两个数组的初始值都等于0。 下面来推导计算波幅的公式 我们假设存在这样一个一次公式,可以在任意时刻根据某一个点周围前、后、左、右四个点以及该点自身的振幅来推算出下一时刻该点的振幅,那么,我们就有可能用归纳法求出任意时刻这个水面上任意一点的振幅。如左图,你可以看到,某一时刻,X0点的振幅除了受X0点自身振幅的影响外,同时受来自它周围前、后、左、右四个点(X1、X2、X3、X4)的影响(为了简化,我们忽略了其它所有点),而且,这四个点对a0点的影响力可以说是机会均等的。那么我们可以假设这个一次公式为: CNC常用刀具及选择方法 栢图数控在powermill、ug数控编程与加工的教学内容中,不但要讲解常用的刀具,更需要讲解如何选择适合的刀具进行加工,下面我们就来讲讲CNC常用的部分刀具有哪些以及如何选择刀具进行加工。 首先我们来认识一下常用的数控铣刀具: 平底刀:也称平刀或端铣刀。周围有主切削刃, 底部为副切削刃。可以作为开粗及清角,精加工侧 平面及水平面。常用的有D16,D12,D1O,D8,D6, D4,D3,D2 ,D1.5,D1等。D表示切削刀刃直径。 一般情况下,开粗时尽量选较大直径的刀,装刀时 尽可能短,以保证足够的刚度,避免弹刀。在选择小刀时,要结合被加工区域,确定最短的刀锋长及直身部分长,选择本公司现有的最合适的刀。 圆鼻刀:也称平底R刀。可用于开粗、平 面光刀和曲面外形光刀。一般角半径为R0.8 和R5。一般有整体式和镶刀粒式的刀把刀。 带刀粒的圆鼻刀也称飞刀,主要用于大面积的 开粗,水平面光刀。常用的有D50R5,D30R5, D25R5, D25R0.8, D21R0.8,D17RO.8等。飞刀开粗加工尽量选大刀,加工较深区域时,先装短加工较浅区域,再装长加工较深区域,以提高效率且不过切。 球刀:也称R刀。主要用于曲面中光刀(即半精 加工)及光刀(即精加工)。常用的球刀有D16R8, D12R6, D10R5, D8R4, D6R3, D5R2.5(常用于加工流 道),D4R2, D3R1.5, D2R1, D1R0.5。一般情况下, 要通过测量被加工图形的内圆半径来确定精加工所用的刀具,尽量选大刀光刀,小刀补刀加工。 其次刀具的选购 现在刀具大多都商品化及标准化,选购时要索取刀具公司的规格图册,结合本厂的加工条件,选择耐用度高的刀具,以确保最佳的经济效益。如果本厂产品变化不大,那么刀具种类尽可能少而精。 在金属切削加工中,刀具材料也就是切削部分,要承受很大的切削力和冲击,并受到工件及切屑的剧烈摩擦,产生很高的切削温度。其切削性能必须要有以下方面。 (1)高的硬度:62HRC以上,至少要高于被加工材料的硬度。 (2)高的耐磨性:通常情况下,材料越硬、组织中碳物越多、颗粒越细、分布越均匀,其耐磨性就越高。 (3)足够的强度与韧性。 (4)高的耐热性。 (5)良好的导热性。 (6)良好的工艺性和经济性。 为了满足以上要求,现在的数控刀具一般由以下材料制成。 (1)高速钢。如WMOAI系列。 (2)硬质合金。如YG3等。 (3)涂层刀具。如TIC 、TIN 、A1203 等。 课时授课教案 / 学年第期 课程名称:数控加工工艺 授课班级: 授课时间:第周星期第节 课题:刀具种类及选择 教学目的:铣刀的种类及选择 孔加工刀具的种类及选择 重点、难 点: 立铣刀、麻花钻的选择 使用教具:课件 课后作业: 1 课后记录: 年月日 授课主要内容 数控刀具的选用:选用数控刀具通常应考虑的因素、数控车削刀具的选用、数控旋转类刀 具的选用、数控机床刀柄的选用、工具系统。加工中心使用的刀具由刃具和刀柄两部分组成。刃具有面加工用的各种铣刀和孔加工用的钻头、扩孔钻、镗刀、铰刀及丝锥等。刀柄要满足机床主轴的自动松开和拉紧定位,并能准确地安装各种切削刀具和适应换刀机械手的夹持等。 一、铣刀的种类及选择 常用铣刀的种类铣刀种类很多,常用铣刀如下: 1.面铣刀面铣刀的圆周表面和端面上都有切削刃,端部切削刃为副切削刃,常用于端铣较大的平面。面铣刀多制成套式镶齿结构,刀齿为高速钢或硬质合金,刀体为 40Cr。 高速钢面铣刀按国家标准规定,直径d= 80~250mm,螺旋角β=10°,刀齿数 Z=10~26。 硬质合金面铣刀与高速钢铣刀相比,铣削速度较高、加工表面质量也较好,并可加工带有硬皮和淬硬层的工件,故得到广泛应用。硬质合金面铣刀按刀片和刀齿的安装方式不同,可分为整体式、机夹一焊接式和可转位式三种。 2.立铣刀立铣刀是数控铣削中最常用的一种铣刀,其结构如图所示。立铣刀的圆柱表面和端面上都有切削刃,圆柱表面的切削刃为主切削刃,端面上的切削刀为副切削刃。主切削刃一般为螺旋齿,这样可以增加切削平稳性,提高加工精度。由于普通立铣刀端面中心处无切削刃,所以立铣刀不能作轴向进给,端面刃主要用来加工与侧面相垂直的底平面。 为了改善切屑卷曲情况,增大容屑空间,防止切屑堵塞,刀齿数比较少,容屑槽圆弧半径则较大。一般粗齿立铣刀齿数Z= 3~4,细齿立铣刀齿数 Z= 5~8,套 式结构 Z=10~ 20,容屑槽圆弧半径 r= 2~ 5mm。当立铣刀直径较大时,还可制成不等齿距结构,以增强抗振作用,使切削过程平稳。 标准立铣刀的螺旋角β为40°~45°(粗齿)和30°~35°(细齿),套式结构立铣刀的β为15°~25°。 直径较小的立铣刀,一般制成带柄形式。φ2~φ71mm 的立铣刀为直柄;φ6~φ63mm 的立铣刀为莫氏推柄;φ25~80mm 的立铣刀为带有螺孔的 7:24锥柄,螺孔用来拉紧刀具。直径大干φ40~φ160mm 的立铣刀可做成套式结构。 3.模具铣刀 模具铣刀由立铣刀发展而成,适用于加工空间曲面零件,有时也用于平面类零件 上有较大转接凹圆弧的过渡加工。模具铣刀可分为圆锥形立铣刀(圆锥半角=3°、 2 5°、7°、10°)、圆柱形球头立铣刀和圆锥形球头立铣刀三种,其柄部有直柄、削平型直柄和莫氏锥柄。它的结构特点是球头或端面上布满了切削刃,圆周刃与球头刃圆弧连接,可以作径向和轴向进给。铣刀工作部分用高速钢或硬质合金制造。国家标准规定直径 d= 4~ 63mm 。 4.键槽铣刀键槽铣刀有两个刀齿,圆柱面和端面都有切削刃,端面刃延至中心,既象立铣刀,又像钻头。加工时先轴向进给达到槽深,然后沿键槽方向铣出键槽全长。 国家标准规定,直柄键槽铣刀直径d=2~ 22mm,锥柄键精铣刀直径 d=14~ 50mm。键槽铣刀直径的偏差有 e8和 d8两种。键槽铣刀的圆周切削刃仅在靠近端面的一小段CNC加工中心刀具的选择与切削用量的确定

窗帘的款式与制作水波计算方法

数控加工常用刀具的种类及选择

水波动力学文献综述

一种波浪能实验装置水动力学分析与优化设计_盛松伟

数控车床常用刀具及选择

数控加工工艺与普通加工工艺的区别

数控加工工艺规程编制与实施2

数控加工中刀具的应用分析标准版本

2D特效之水波

机加工刀具的选择

数控加工工艺及设备复习资料

数控加工工艺与实施课程标准

水波纹算法

CNC常用刀具及选择方法

数控加工工艺教案—刀具种类及选择