中国工程热物理学会工程热力学与能源利用

学术会议论文编号:121161超超临界二次再热机组优化设计

徐钢,周璐瑶,杨勇平*,刘彤,张锴

电站设备状态监测与控制教育部重点实验室,能源动力与机械工程学院,华北电力大学,北京,102206 Tel:(010)61772472Email:xgncepu@https://www.doczj.com/doc/b36810127.html,;yyp@https://www.doczj.com/doc/b36810127.html,

摘要:本文针对超超临界二次再热机组开展热力系统的优化设计研究。论文对沿用传统8级回热抽汽系统、设置外置式蒸汽冷却器及增加回热级数等多种设计方案进行深入分析与优选,并给出主要优化措施的定量节能效果。研究结果表明:对于超超临界二次再热机组,外置式蒸汽冷却器可明显降低抽汽过热度,增加回热级数则有助于回热系统内水侧焓升的合理分配,这两项优化措施均有利于提高机组效率;经优化后的二次再热机组可比相同初参数、沿用传统回热系统的机组发电效率提高1.56个百分点,机组发电煤耗大幅降低8.56g/kWh,节能效果显著。

关键词:二次再热;热力系统;外置式蒸汽冷却器;回热级数优化;节能效果

0前言

我国能源结构决定了以煤电为主的发电格局,而且在我国的煤炭消耗中,电煤的消耗量占到了煤炭总产量的一半以上,所以降低燃煤发电机组的能耗是我国火力发电面临的重要任务。随着火电机组向大型化、高参数方向发展,超临界、超超临界发电技术进入快速发展阶段。从近年来国际上超超临界机组参数发展看,机组的参数水平不断提高,目前主蒸汽压力和温度已达25MPa、630℃水平,正在向28-35MPa、700℃水平发展。随着蒸汽参数的不断提高,采用二次再热对超超临界机组热力性能的进一步提升作用逐渐显现。我国已将二次再热超临界机组确定为国家科技能源“十二五”规划重点研究开发项目[1],因而针对二次再热机组的节能理论研究具有十分重要的理论和现实意义。

目前,国外采用二次再热的机组主要有德国曼海姆电厂,日本川越电厂,丹麦Nordjylland电厂;中国国电集团公司也拟建超超临界二次再热燃煤发电示范项目,实现我国火力发电制造技术的突破,为加快700℃超超临界机组的开发和实施奠定良好基础,满足“十二五”中后期电力供需平衡[2-5]。而有关二次再热的研究主要有,严俊杰教授对二次再热机组热力系统进行热力学分析,建立二次再热机组热力系统的数学模型,对二次再热机组的热力系统进行热经济性分析;李建刚学者对二次再热机组循环吸热量进行数学建模研究[6-8]。总体上看,目前关于二次再热的研究大多是基于相关示范机组的性能分析,或是针对某项专门技术(如外置式蒸汽冷却器)的研究;而针对超超临界二次再热机组热力系统的综合全面优化研究较少。

有鉴于此,本文借鉴国外二次再热机组热力系统的设计,针对典型1000MW超超临本文由国家重点基础研究发展计划(973)项目(2009CB219801),国家自然科学基金(51025624)和国际合作项目

(2010DFA72760-609)资助

界机组开展二次再热的优化设计研究。文章系统分析了二次再热机组沿用传统的8级抽汽回热方案时系统性能、研究外置式蒸汽冷却器的节能效果及优选方案,并在此基础上提出二次再热机组的10级回热加采用两级前置式外置蒸汽冷却器的优化设计方案,从而为我国超超临界二次再热机组的性能评估与优化设计提供理论基础与分析方法。

1二次再热机组热力系统的初步设计:沿用常规8级抽汽回热方案

1.1常规8级抽汽回热方案简介(参比机组)

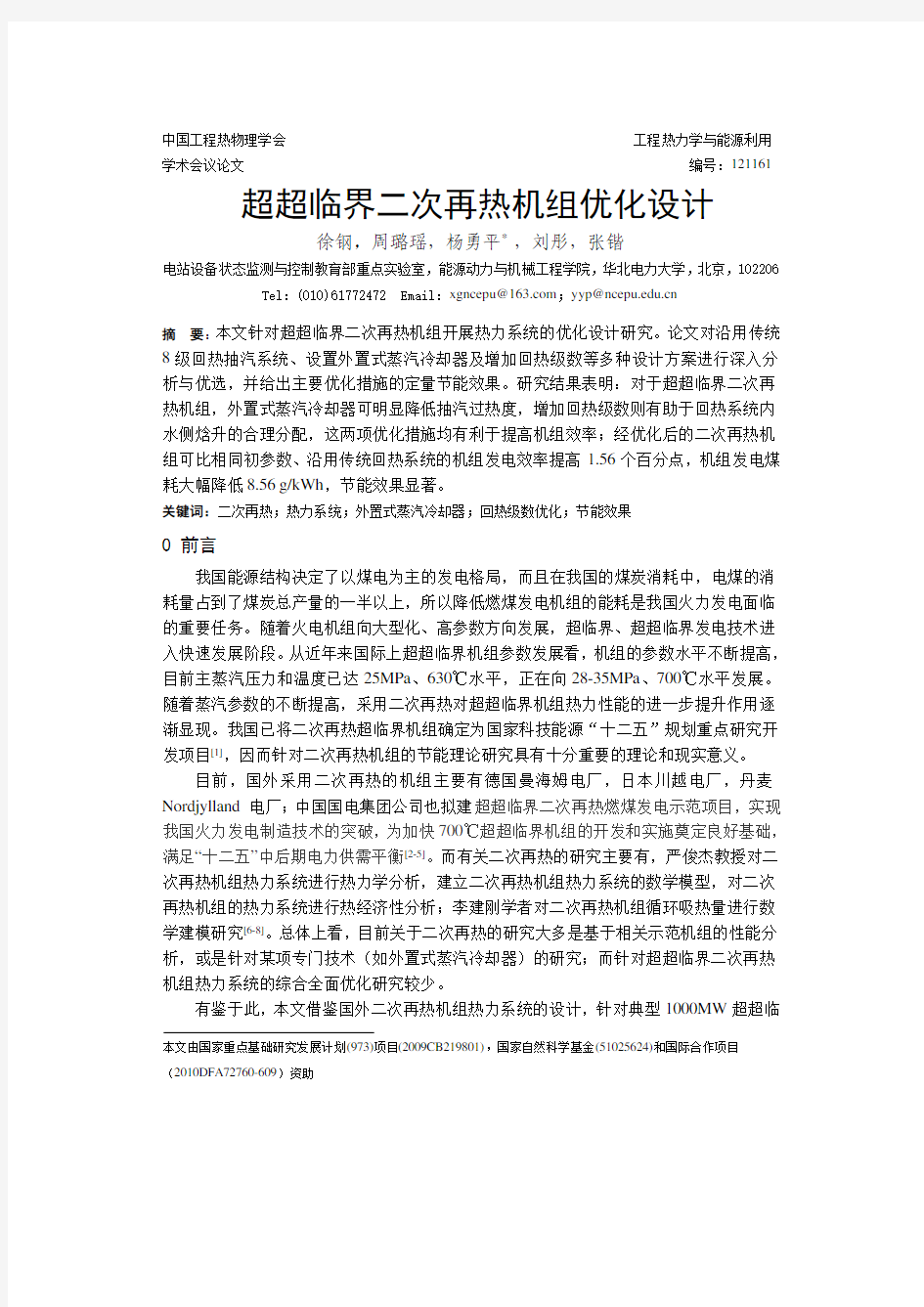

目前国内已建成的超超临界机组均为一次中间再热机组,且绝大部分都采用了八级抽汽回热方案。图1给出了一个典型的八级抽汽回热系统简图,即3级高压回热加热器,1级除氧器(其本身也相当于一级回热加热器),4级低压回热加热器。

图1典型1000MW一次再热超超临界机组热力系统图(参比机组)图1所示是我国某典型1000MW一次再热超超临界机组的简化系统图,该机组在本文中被作为参比机组。该机组的锅炉为超超临界参数变压直流锅炉,汽轮机为N1000-26.25/600/600型超超临界、一次中间再热凝汽式汽轮机。其主蒸汽初压为26.25MPa,再热蒸汽压力为5.555MPa,主蒸汽和再热蒸汽的温度均为600℃。该机组回热系统具有8级非调整回热抽汽,其主要汽水参数如表1所示。该机组发电效率为44.78%,发电煤耗为274.69g/kWh。

表1典型1000MW超超临界一次再热机组回热系统汽水参数(参比机组)

加热器抽汽压力

(MPa)抽汽温度

(℃)

饱和温度

(℃)

过热度

(℃)

给水焓升

(kJ/kg)

1#7.494402.4288.4106.4102.5 2# 5.555352.7268.784.0223.9 3# 2.364483.0219.4263.6128.7 4# 1.165381.0184.4196.6175.8 5#0.589289.0156.0133.0127.4 6#0.241192.4124.767.7169.8 7#0.06086.186.10.094.0 8#0.02564.863.6 1.2103.3

1.2基于8级回热抽汽的二次再热机组(方案1)

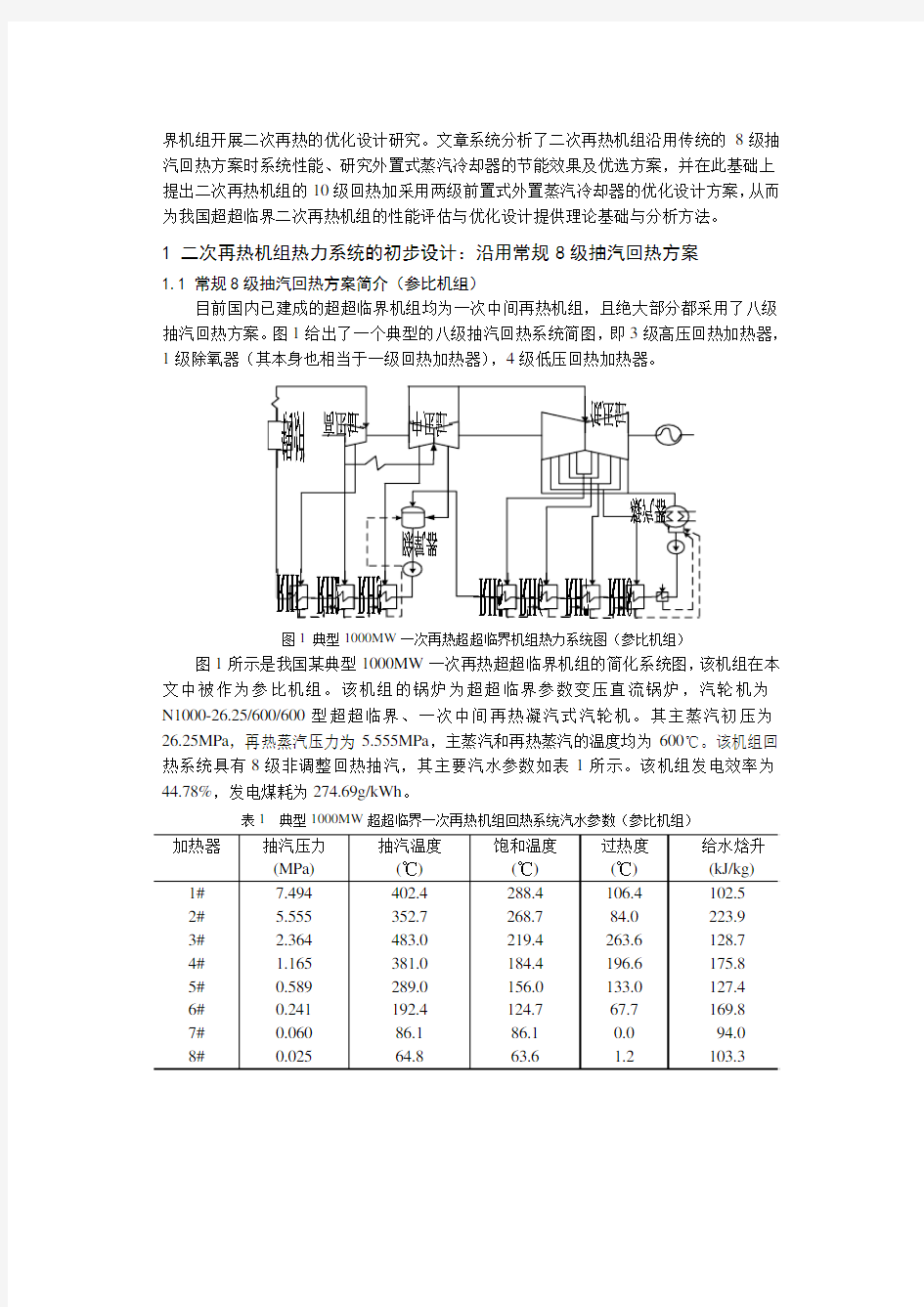

所谓二次再热,是指在一次再热的基础上,增加了二次中间再热,锅炉侧增加一级再热器,汽轮机侧增加一个中压缸;即汽轮机高压缸排汽经过一次中间再热后进入一级中压缸,一级中压缸排汽经过二次中间再热后进入二级中压缸,二级中压缸排汽进入低压缸,低压缸排汽进入凝汽器。二次再热有望进一步提高机组发电效率,适合于蒸汽初参数特别是初压力比较高的超超临界机组。本文在前文参比的百万千瓦超超临界机组基础上,沿用传统8级抽汽回热方案,通过微调部分流程参数,提出了一个基于8级回热抽汽的二次再热机组热力系统设计,这是本文提出的第一个二次再热机组热力系统方案,简称为方案1,如图2所示。

图2沿用传统8级抽汽回热的二次再热机组热力系统图(方案1)如图2所示,在典型1000MW超超临界一次再热机组的基础上,提高机组初参数,将主蒸汽压力从26.25MPa提高到30MPa,主蒸汽温度仍为600℃;机组回热系统仍然沿用一次再热机组回热系统特点,采用8级回热抽汽;借鉴国外二次再热机组的回热系统布置,采用2级高压加热器,1级除氧器,5级低压加热器的回热系统布置结构[9-10]。在选择再热蒸汽参数时,参考在役机组以及前人研究经验,一次再热蒸汽压力取主蒸汽压力的0.3倍,二次再热压力取一次再热压力的0.3倍;鉴于二次中间再热机组的再热蒸汽温度的调节要比一次中间再热机组更加复杂,因此从安全角度考虑,再热蒸汽温度比主蒸汽温度应该有一定提高,并对二次中间再热机组锅炉的温度偏差控制留有适当裕量,本文将再热蒸汽温度定为610℃。表2给出了方案1的回热系统主要汽水参数。

表2沿用传统8级抽汽回热的二次再热机组回热系统汽水参数(方案1)

加热器抽汽压力

(MPa)抽汽温度

(℃)

饱和温度

(℃)

过热度(℃)给水焓升

(kJ/kg)

1#9.900402.4308.094.4160.0 2# 6.176521.0277.5243.5240.0 3# 2.970430.0225.2204.8160.0

4# 1.217460.8188.6272.2135.0

5#0.641371.0161.5209.5130

6#0.311279.0134.7144.3160

7#0.093154.296.457.895

8#0.03371.571.20.3150

1.3性能分析与对比

基于通过详细的热力学分析计算,得到方案1和参比机组的发电效率及发电煤耗,如表3所示。从表3数据看出,方案1与参比机组相比,机组发电效率提高1.78个百分点,发电煤耗降低10.52g/kWh,节能效果明显。

表3沿用传统8级抽汽回热的二次再热机组性能分析

参比机组方案1

机组热耗率(kJ/kg)7402.167118.60

发电效率(%)44.7846.56

发电效率提高(%)- 1.78

发电煤耗(g/kWh)274.69264.16

发电煤耗降低(g/kWh)-10.53

2二次再热机组热力系统中外置式蒸汽冷却器的设置与优化

众所周知,在现代大型火电机组中,回热系统的过热度偏高,由此带来较大的换热损失;而在二次再热机组中,由于采用了两次再热,各级回热器的过热度进一步提高,由此带来的换热损失也进一步增大。从表2可见,大部分抽汽级的过热度均达到100℃以上;特别是2#和4#抽汽,其过热度可达243.5℃和272.2℃。结合图2可以看出,2#和4#抽汽的抽汽口恰好分别位于一次再热和二次再热之后,由此导致第2级和第4级抽汽的过热度很大,相应的回热加热器的换热温差很大,换热效果差。

增设蒸汽冷却器是解决回热加热器中抽汽过热度大的问题的有效方法。采用蒸汽冷却器是指为了利用回热抽汽的过热度,在抽汽进入回热加热器之前释放一部分热量,这样一方面既降低了抽汽过热度,使回热加热器火用损减小;另一方面又可提高进一步提高给水温度,提高机组的热经济性。德国曼海姆电厂的二次再热机组就采用了设置两级外置式蒸汽冷却器的方式来降低相应的回热抽汽过热度。[10]

2.1设置外置蒸汽冷却器的8级回热二次再热机组

图3给出了设置外置式蒸汽冷却器的8级回热二次再热机组热力系统图,其中两级外置式蒸汽冷却器分别设置在不同的位置,2#高压加热器的蒸汽冷却器设置在一号高压加热器之前,4#低压加热器的蒸汽冷却器设置在除氧器入口处。这种前后分置的外置式蒸汽冷却器布置方式与德国曼海姆电厂的二次再热机组的回热系统结构布置是一致的。

图3采用两级外置式蒸汽冷却器前后布置的二次再热机组热力系统图(方案2)

2.2外置式蒸汽冷却器位置的优化

对前后分置外置式蒸汽冷却器的方案进一步分析可以发现:4#低压加热器的蒸汽冷却器布置在除氧器入口,其加热除氧器入口的凝结水可以减少第三级(除氧器)的抽汽量,但并不能直接提高给水温度。注意到4#抽汽的蒸汽温度可达460℃,高出最终给水温度(308℃)约150℃,完全有可能直接向1#高压加热器出口的给水传热以提高给水温度,从而更好地利用这部分过热度。有鉴于此,本文设计了二次再热机组外置式蒸汽冷却器的优化方案,根据能量“梯级利用”的原则,提出把两级蒸汽冷却器均设在前端,如图4所示布置方案,将4#蒸汽冷却器设置在2#蒸汽冷却器之前,用于进一步提高给水温度,提高蒸汽过热度的利用效率,进而提高机组发电效率,降低发电煤耗。[9‐10]

图4采用两级外置式蒸汽冷却器前端布置的二次再热机组热力系统图(方案3)

2.3计算结果与分析

表4给出了不同外置式蒸汽冷却器布置方案的热力学性能比较结果。从表4数据可以看出:(1)对于超超临界二次再热机组,将两级外置式蒸汽冷却器前后布置(方案2),

比不设外置式蒸汽冷却器(方案1)的热力性能进一步改善,发电效率提高0.62个百分点,发电煤耗降低3.43g/kWh。(2)将两级外置式蒸汽冷却器均设在前端(方案3),与前后分置(方案2)相比,发电效率进一步提高0.26个百分点,发电煤耗进一步降低1.46 g/kWh,系统的热力学性能得到进一步改善。

提高机组初参数并且采用二次再热后,全厂发电效率比一次再热机组提高1.78个百分点,机组热耗率下降283.56kJ/kWh,发电煤耗降低10.53g/kWh;前后分置两级外置式蒸汽冷却器后,各项热经济性指标均有所提高,但幅度减小;将两级外置式蒸汽冷却器都设在一号高加之前,热经济指标进一步提高。

表4不同外置式蒸汽冷却器布置方案下二次再热机组性能比较

热经济指标参比机组方案1方案2方案3机组热耗率(kJ/kg)7402.167118.607029.896896.57发电效率(%)44.7846.5647.1847.44发电效率提高(%)- 1.78 2.4 2.66

发电煤耗(g/kWh)274.69264.16260.73259.27

发电煤耗降低

-10.5313.9615.42 (g/kWh)

3二次再热机组热力系统的进一步优化:采用10级回热抽汽方案

3.1采用10级回热抽汽的二次再热机组热力系统设计

由于二次再热机组有两次中间再热,紧邻一次再热和二次再热之后的抽汽口的回热抽汽过热度较大,换热火用损较大,。从表2可以看出,在8级回热系统中,1#高压加热器比2#高压加热器给水焓升还小,但是2#高压加热器的抽汽来自一次再热之后第一个抽汽口,抽汽过热度过大,加热器火用损较大,换热效果差,应适当降低其给水焓升。最末级加热器给水焓升达150(kJ/kg),各级低压加热器偏离等焓升最佳分配原则较多。[6-7]为了消除再热后抽汽过热度过高导致对回热系统经济性产生的不利影响,考虑采用设置外置式蒸汽冷却器的措施还应该考虑适当调整焓升分配。而且经过计算分析发现,对于沿用8级回热抽汽的二次再热机组,各级低压加热器给水焓升偏离等焓升分配较多,为了实现回热系统的优化,本文提出了采用10级回热抽汽的布置方案[11-13]。

本文在给水温度、再热参数和除氧器压力均已经确定的情况下对回热系统给水焓升分配进行优化。在二次再热机组的二级中压缸增设2级抽汽口,回热系统采用10级抽汽回热,即4级高压加热器,1个除氧器,5级低压加热器。其中2#高压加热器和4#高压加热器分别来自于一次再热和二次再热之后的抽汽口,由于再热后蒸汽过热度过大,也采用设置外置式蒸汽冷却器的方式,降低抽汽过热度,减小换热火用损,提高换热效果,同时利用抽汽的过热度加热了给水,提高了给水温度,机组经济性提高。基于上文的热力学分析,本文提出了二次再热机组的优化设计方案(方案4),即:采用10级回热抽汽设计、将两级外置式蒸汽冷却器都设置在1号高压加热器之前的优化布置方案,其热力系统图如图5所示。

根据热力发电厂中的理论,为了消除再热后抽汽过热度过高导致对回热系统经济性产生的不利影响,除采取增设蒸汽冷却器的措施以外,还应该适当调整回热系统焓升分

配,加大再热前抽汽口对应的那一级回热加热器的给水焓升,可以取再热后第一级抽汽所对应回热加热器给水焓升的1.3~2.0倍甚至更大,通常取1.5~1.8倍。本文取2#高压加热器的给水焓升为160kJ/kg,1#高压加热器的给水焓升取其1.5倍,即240kJ/kg。4#高压加热器的给水焓升取100kJ/kg,3#高压加热器的给水焓升取其1.3倍,即130kJ/kg。本文中除氧器与各级低压加热器的给水焓升分配为等焓升分配,为100kJ/kg,与原来的8级回热系统相比,机组经济性提高明显。

图5采用10级回热、两级外置式蒸汽冷却器前端布置的二次再热机组热力系统图经过热力学分析计算,得到10级抽汽回热系统的主要汽水参数,如表5所示。

表5优化设计方案的回热系统汽水参数(方案4)

加热器抽汽压力

(MPa)抽汽温度

(℃)

饱和温度

(℃)

过热度

(℃)

给水焓升

(kJ/kg)

1#9.900404.7308.096.7240.0

2# 4.694502.7260.0242.7160.0

3# 2.970426.4224.8201.6130.0

4# 1.404528.0195.2332.8100.0

5#0.913390.0176.0214.0100.0

6#0.554366.0155.8210.2100.0

7#0.305290132.4157.6100.0

8#0.125199.085.1113.9100.0

9#0.05812685.140.9100.0

10#0.01962.258.4 3.8100.0

3.2优化结果与分析

比较表5和表2,各级加热器给水焓升比较结果如表6所示。本文中方案4的10级回热系统中除氧器与各级低压加热器的给水焓分配为等焓升分配,为100kJ/kg,机组经济性更好。经过对该新型10级回热二次再热机组热力系统进行热力学分析计算,与原

来的8级回热系统相比,机组发电效率提高,机组热耗率及发电煤耗下降效果较为明显。

表6不用级数系统中各级加热器焓升(kJ/kg)

新型10级回热二次再热机组热力系统与8级回热二次再热机组热力系统的热力学计算分析比较结果如表7所示。从表7可以看出,方案4与方案3相比较,机组热耗下降99.5kJ/kWh ,发电效率提高0.68%,发电煤耗降低3.67g/kWh ,节能效果显著。

表7不同回热级数方案的节能效果比较

热经济指标参比机组方案3(8级抽汽)

方案4(10级抽汽)

机组热耗率(kJ/kWh)7402.166986.66887.1热耗率降低(kJ/kWh)

-415.56515.06发电效率(%)44.7847.4448.12发电效率提高(%)- 2.66 3.34发电煤耗(g/kWh)274.69259.27255.60发电煤耗降低(g/kWh)

-

15.42

19.09

4进一步讨论

4.1各方案热力性能的比较

根据上文的分析讨论,4种方案与参比机组相比,经济性都有提高,其中方案1与参比机组相比,机组效率提高,方案2、方案3和方案4与方案2相比均又有提高,但提高幅度在变小。参比机组与本文所提各种方案的发电效率和发电煤耗比较的示意图分别如图

6(a)和图6(b)所示。

(a)

(b)

图6各方案下发电效率和发电煤耗对比

1#

2#3#4#5#6#7#8#9#10#方案316024016013513016095150--方案4

240

160

130

100

100

100

100

100

100

100

由图6可以看出:与参比机组相比,回热系统设计不变,单纯提高初压力、采用二次再热(方案1)时,会使机组效率提高1.78个百分点,(发电煤耗率降低10.53g/kWh),节能效果还是比较显著的;但进一步采用前后布置和前端布置的外置式蒸汽冷却器(方案2和3)后,发电煤耗率可进一步降低3.43g/kWh和1.46g/kWh,反映出外置式蒸汽冷却器的引入可以降低发电煤耗,进一步提高系统性能;而在方案3的基础上通过增加回热级数到10级并进行相应的热力系统参数优化(方案4)后,机组发电煤耗可进一步下降3.67g/kWh。

另外,从;图中可以看出对热力系统进行优化后的二次再热机组(方案4)比直接沿用传统回热设计的二次再热机组(方案1)的发电煤耗进一步下降了8.56g/kWh,发电效率上升了1.56个百分点。这表明,对二次再热机组的热力系统进行综合全面的优化设计,对于提高机组整体效率效果明显;而同时这种优化并不需要对材料、设备性能做大幅改进,仅是通过合理的优化集成措施即可实现,因而具有很高的可实现性与技术经济性。

4.2设置外置式蒸汽冷却器的讨论

从第2章的分析可以看出:对于超超临界二次再热机组,将两级外置式蒸汽冷却器前后布置(方案2),比不设外置式蒸汽冷却器(方案1)的热力性能得到改善,发电效率提高0.62个百分点,发电煤耗降低3.43g/kWh。而将两级外置式蒸汽冷却器均设在前端(方案3),与前后分置(方案2)相比,发电效率则进一步提高0.26个百分点,发电煤耗进一步降低1.46g/kWh,系统的热力学性能得到进一步改善。

表8给出了不设置蒸汽冷却器(方案1)、两级蒸汽冷却器前后分置(方案2)与两级蒸汽冷却器均设在前端(方案3)时回热系统各级回热加热器的火用分析结果,从表中结果可以看出:(1)通过蒸汽冷却器的设置,2#、4#回热加热器的火用损降低较多,其原因是2#抽汽和4#抽汽的过热度较高,设置两级外置式蒸汽冷却器后,进入回热加热器的抽汽温度降低,换热温差变小,换热效果提高,因此换热火用损减小;各级回热加热器火用损基本呈下降趋势,回热系统的总火用损降低7250kW,降低约14%。(2)将4#抽汽的蒸汽冷却器布置在最前端时,回热系统火用损又降低4805,降低约10%,而且进一步提高了给水温度,从而该种布置可继续提高机组发电效率,降低发电煤耗。

表8不同外置式蒸汽冷却器设置方案的各级加热器火用损(kJ/s)

加热器1#2#3#4#5#6#7#8#总和方案122879978946511325512640853076286448206方案22046725392159343368742472909211940956方案32269519170338775482740212168186736151 4.3增加回热级数的讨论

根据第三章分析可知,采用10级回热抽汽更易于实现回热系统除氧器及各级低压加热器的等焓升分配,从而实现回热系统的优化。表7给出了采用8级回热抽汽(方案

3)与采用10级回热抽汽(方案4)的二次再热机组热力性能比较结果,从其中可以看出,采用10级回热抽汽的方案比采用8级回热抽汽的方案发电效率提高0.68个百分点,发电煤耗降低3.38g/kWh。

图7则给出了采用10级回热抽汽和采用8级回热抽汽方案时回热系统各级加热器的火用损比较结果,可以看出:(1)10级回热抽汽系统相比于8级回热抽汽系统,1#回热加热器火用损有所增加,9#、10#回热加热器是额外增加的,但是2#-6#回热加热器的火用损明显下降,最终回热系统总火用损仍然可降低9020kW,下降了约25%[14-16];(2)采用10级回热抽汽时,回热系统各级加热器的火用损分布比较均匀,特别是第一级以外的各级加热器,因为采用10级回热抽汽时各级焓升分配更加接近等焓升,回热系统换热效果更好,因此换热火用损降低,进而提高机组效率,降低发电煤耗。

图7采用10级抽汽优化回热方案与采用8级抽汽回热方案的火用损对比

5结论

本文针对大型超超临界机组热力系统进一步节能降耗的需求,基于能的梯级利用原理,在目前国内典型百万千瓦超超临界发电机组热力系统基础上,系统研究了二次再热对超超临界机组性能的改进效果;探讨二次再热机组回热系统中如何进一步降低过热度、提升系统性能;对比分析了增加回热级数对二次再热机组热力系统的影响。研究结果表明:

(1)二次再热的引入,对超超临界机组进一步提高性能效果显著,主要原因在于采用二次再热后,热力循环的吸热平均温度升高,循环热效率增大,因此机组效率随之提高。本文案例分析结果表明,采用二次再热后,系统效率可大幅提升1.78个百分点,发电煤耗下降10.53g/kWh。

(2)二次再热机组中,由于采用了两次再热,回热系统的过热度偏高。为降低再热后回热抽汽的过热度,采用外置式蒸汽冷却器,过热蒸汽先释放一部分热量来加热给水,过热度降低的抽汽进入回热加热器,换热温差减小,换热效果更好,将取得显著的节能效果。案例研究表明:采用两级外置式蒸汽冷却器均设在前端的布置方案,与前后分置外置式蒸汽冷却器的方案相比,节能效果更明显。

(3)二次再热机组由于初压力更高,系统更复杂,其回热系统如沿用传统的8级回热抽汽,给水焓升分配不合理导致回热加热器换热火用损大,而本文所提出的10级回热抽

汽系统,则重新分配了各级给水焓升,换热火用损降低,节能效果显著。

(4)总体上,采用二次再热、但沿用传统8级回热抽汽的二次再热机组,可比一次再热机组发电效率提高1.78个百分点;而对二次再热系统的热力系统进行全面优化后,其机组发电效率又比沿用传统8级抽汽的二次再热机组进一步提高1.56个百分点,系统优化的节能效果几乎与前者相当,而这种系统优化并不需要提高部件性能、采用新型材料,更易实现,由此可见对于二次再热机组热力系统优化的重要性与有效性。

参考文献

[1]十二五时期能源发展思路和战略重点[N].能源观察网.2010.

The development way and the strategic key energy of energy during12th five years period[N].Energy observation nets.2010

[2]朱宝田,周荣灿.进一步提高超超临界机组蒸汽参数应注意的问题[C],清洁高效燃煤发电技术协作

网2009年年会,2009.

Zhu baotian,Zhou rongcan.The points should be paid attention to improve the ultra supercritical units steam parameters further[C].The2009annual meeting on Clean and effective coal-fired power

technology network.2009

[3]叶勇健,申松林.欧洲高效燃煤电厂的特点及启示[J].电力建设,2011,32(1),54‐58

Ye yongjian,Shen songlin.Characteristics of European High-Efficiency Coal Fired Units andTheir

Implications for Chinese Power Plant[J].Electric Power Construction,2011,32(1),54-58

[4]龙辉,严舒,王盾超超临界机组设计技术集成化发展探讨[J],电力建设,2011/2,32(2):71‐75.

Long hui,Yan shu,Wang dun.Integrated Design Technology Development of Ultra Supercritical

Unit[J].Electric Power Construction,2011/2,32(2):71-75.

[5]刘志真.1000MW超超临界机组回热系统设置的探讨[J].华东电力,2008,26(12):82-85

Liu zhizhen.Configuration of regenerative system s for1000MW ultra-supercritical units[J].East China Electric Power.2008,26(12):82-85

[6]严俊杰,邵树峰,李杨.二次再热超临界机组热力系统的经济性分析[J].中国电机工程学报.

2004,24(1):186-190.

Yan junjie,Shao shufeng,Li yang.A Method For Analysis The Economics Of A Thermal System In

ASupercritical Pressure Power Unit With Double Reheat Cycles.[J].Proceedings of the

Csee.2004,24(1):186–190.

[7]李建刚.外置式蒸汽冷却器机组热力系统循环吸热量计算的研究[J].汽轮机技术,2004,46(5):

344-346.

Li jiangang.A Study of Circulation Heat Conculating Model for Thermal System with Outer Steam

Cooler[J].Turbine Technology,2004,46(5):344-346.

[8]李建刚,阮涛,李丽萍,石孝民.二次再热超临界机组热力系统循环吸热量计算[J].武汉大学学报,

2006,(2):80-84

Li jiangang,Ruan tao,Li liping,Shi xiaomin.Study of circulation heat calculating model for thermal system in supercritical pressure power unit with second reheat cycles[J].Eng ineer ing Jour nal of Wuhan University.2006,(2):80-84

[9]郑体宽,热力发电厂[M],北京:水利电力出版社,1995.51–87

Zheng tikuan.Thermal power plants[M].Beijing:China Water Power Press,1995.51–87

[10]维特科夫E,钱钟彭.燃用化石燃料的蒸汽发电厂[M].北京:水利电力出版社,1992.450–455

E.Wittchow,Qian zhongpeng.Fossil beheizte Damp pfkraftwerke[M].Beijing:China Water Power Press,

1992.450–455

[11]宋之平,王加璇.节能原理[M].北京:水力电力出版社,1985.

Song zhiping,Wang jiaxuan.Energy-saving theory[M].Beijing:China Water Power Press,1985.

[12]杨志平,武宇,杨勇平等.1000MW机组热力系统性能分析与优化[C].中国工程热物理学会,2010.

Yang zhiping,Wu yu,Yang yongping,etc.The thermal system performance analysis and optimization of 1000MW Power Generating Unit[C].Chinese Society of Engineering Thermophysics,2010

[13]刘强,段远源.超临界600MW火电机组热力系统的火用分析[J].中国电机工程学报,

2011,32(32):8-12.

Liu qiang,Duan Yuanyuan,Exergy Analysis for Thermal Power System of A600MW Supercritical Power Unit[J].Exergy Analysis for Thermal Power System of A600MW Supercritical Power Unit,2011,32(32):8-12.(in Chinese)

[14]Komandur S.Sunder Raj,Analysis of turbine cycle performance losses using entropy balance

techniques[J].ASME Power April5-7,(2005)

[15]Tapan K.Ray,Amitava Datta,Amitava Gupta,et al.Exergy-based performance analysis for proper

O&M decisions in a steam power plant[J].Energy Conversion and Management.2010,51

(6):1333-1344.

[16]M.V.J.J.Suresh K.S.Reddy.Thermodynamic Optimization of Advanced Steam Power Plants Retrofitted

for Oxy-Coal Combustion[J].Journal of Engineering for Gas Turbines and Power.2011,(6)

超超临界二次再热机组优化设计

作者:徐钢, 周璐瑶, 杨勇平, 刘彤, 张锴

作者单位:电站设备状态监测与控制教育部重点实验室,能源动力与机械工程学院,华北电力大学,北京,102206本文链接:https://www.doczj.com/doc/b36810127.html,/Conference_7742336.aspx

一、超临界机组给水系统的控制特性 汽包炉通过改变燃料量、减温水量和给水流量控制蒸汽压力(简称汽压)、蒸汽温度(简称汽温)和汽包水位,汽压、汽温、给水流量控制相对独立。而直流炉作为一个多输入、多输出的被控对象,其主要输出量为汽温、汽压和蒸汽流量(负荷),其主要的输入量是给水量、燃烧率和汽机调门开度,由于是强制循环且受热区段之间无固定界限,一种输入量扰动将对各输出量产生作用,如单独改变给水量或燃料量,不仅影响主汽压与蒸汽流量,过热器出口汽温也会产生显著的变化,所以比值控制(如给水量/蒸汽量、燃料量/给水量及喷水量/给水量等)和变定值、变参数调节是直流锅炉的控制特点。 实践证明要保证直流锅炉汽温的调节性能,维持特定的煤水比来控制汽水行程中某一点焓(分离器入口焓)达到规定要求,是一个切实有效的调温手段。当给水量或燃料量扰动时,汽水行程中各点工质焓值的动态特性相似;在锅炉的煤水比保持不变时(工况稳定),汽水行程中某点工质的焓值保持不变,所以采用微过热蒸汽焓替代该点温度作为煤水比校正是可行的,其优点在于: 1) 分离器入口焓(中间点焓)值对煤水比失配的反应快,系统校正迅速; 2) 焓值代表了过热蒸汽的作功能力,随工况改变焓给定值不但有利于负荷控制,而且也能实现过热汽温(粗)调正。 3) 焓值物理概念明确,它不仅受温度变化影响,还受压力变化影响,在低负荷压力升高时(分离器入口温度有可能进入饱和区),焓值的明显变化有助于判断,进而能及时采取相应措施。 因此,静态和动态煤水比值及随负荷变化的焓值校正是超临界直流锅炉给水系统的主要控制特征。 二、超临界机组给水系统工艺介绍 某电厂2×600MW超超临界燃煤锅炉(HG-1792/26.15-YM1),由哈尔滨锅炉厂引进三菱技术制造,其形式为超超临界、П型布置、单炉膛、墙式切园燃烧方式,炉膛采用内螺纹管垂直上升膜式水冷壁、带再循环泵的启动系统、一次中间再热。锅炉采用平衡通风、半露天布置、固态排渣、全钢构架、全悬吊结构,燃用烟煤。主要参数见表一:

1、被调量(被控制量):表征生产过程是否正常运行并需要加以调节的物理量。 2、给定值:按生产要求被调量必须维持的希望值,简称给定值。 3、控制对象(被控对象):被调节的生产过程或设备称为控制对象。 4、调节机构:可用来改变进入控制对象的物质或能量的装置称为调节机构。 5、控制量(调节量):由调节机构(阀门、挡板等)改变的流量(或能量),用以控制被调量的变化,称为控制量。 6、扰动:引起被调量偏离其给定值的各种原因称为扰动。如果扰动不包括在控制回路内部(例如外界负荷),就称为外扰。如果扰动发生在控制回路内部,称为内扰。其中,由于调节机构开度变化造成的扰动,称为基本扰动。变更控制器给定值的扰动称为给定值扰动,有时也称控制作用扰动。 7、控制过程:(调节过程):原来处于平衡状态的控制对象,一旦受到扰动作用,被调量就会偏离给定值。要通过自动控仪表或运行人员的调节作用使被调量重新恢复到新的平衡状态的过程,称为调节过程。 8、自动控制系统:自动控制仪表和控制对象通过信号的传递互相联系起来就构成一个自动控制系统。 9、自动控制系统分类:一 按系统结构特点分类:①反馈控制系统、②前馈控制系统、③前馈—反馈控制系统 二 按给定值特点分类:①定制控制系统(给定值保持不变,或给定值在某一很小范围内变化)例如:锅炉汽包水位控制系统、炉膛负压控制系统 ②随动控制系统(给定值是按预先不能确定的一些随机因素而变化(变化规律事先未知)的,因而要求其被调量以一定精度跟随给定值变化。)例如:锅炉燃烧控制系统。 ③程序控制系统(给定值是预定的时间函数)。 10、热工控制系统类型:有自平衡能力和无自平衡能力。 11、单回路控制系统由测量变送器、调节器、执行器及控制对象组成。 12、热工对象的动态特性一般具有以下特点:(1)对象的动态特性是不震荡的 (2)对象的动态特性在干扰发生的开始阶段有迟延和惯性 (3)在阶跃响应曲线的最后阶段,被调量可能达到新的平衡(有自平衡能力);也可能不断变化而不在平衡下来(无自平衡能力) (4)描述对象动态的特性参数有放大系数K ,时间常数T (无自平衡能力用飞升时间Ta ),迟延时间(包括迟延和容积迟延)或另一组参数飞升速度ε,自平衡率ρ和迟延时间η 13、PID 调节器传递函数表达式:)11(1 )() (PID s T s T S E s W d i ++==δμ 14、比例作用(P 作用):比例作用能单独的执行调节任务,并能使控制过程趋于稳定,但使被调量产生静态偏差。 15、积分作用(I 作用):积分作用只有极少的情况(对象自平衡能力大,惯性和迟延很小等)才能单独使用,会使控制过程变成震荡甚至不稳定,但能使被调量无静态偏差。 16、微分作用(D 作用):微分作用不能单独使用,但能提高控制系统的稳定性,有效的减少被调量的动态偏差。 17、调节阀的理想流量特性:(理想流量特性是指在调节阀进出口压差固定不变情况下的流量特性)①等百分比特性、②线性特性、③抛物线特性 18、调节阀的工作流量特性:(在实际系统中,阀门两侧的压力降并不是恒定的,使其发生变化的原因主要有两个方面。一方面,由于泵的特性,当系统流量减小时由泵产生的系统压力增加。另一方面,当流量减小时,盘管上的阻力也减小,导致较大的泵压加于阀门。因此调节阀进出口的压差通常是变化的,在这种情况下,调节阀相对流量与相对开度之间的关系,称为工作流量特性) 19、调节阀工作流量特性满足什么调节才能工作: 20、电动调节阀大致工作原理:通过接收工业自动化控制系统的信号(如:4~20mA )来驱动阀门改变阀芯和阀座之间的截面积大小控制管道介质的流量、温度、压力等工艺参数,实现自动化调节功能。 21、气动调节阀大致工作原理:气动调节阀就是以压缩空气为动力源,以气缸为执行器,并借助于电气阀门定位器、转换器、电磁阀、保位阀等附件去驱动阀门,实现开关量或比例式调节,接收工业自动化控制系统的控制信号来完成调节管道介质的:流量、压力、温度等各种工艺参数。 22、控制系统性能指标:①静态偏差e(∞) ②最大动态偏差y m 或超调量ζ ③衰减率ψ和衰减比η ④控制过程时间t s 23、控制系统整定:控制系统的结构已经确定、控制仪表与控制对象都处于正常的情况下,适当选择调节器的参数(δ、Ti 、Td)使控制仪表的特性和控制对象的特性配合,从而使控制系统的运行达到最佳状态,取得最好的控制效果。 24、工程整定法:①响应曲线法:

热工自动控制B-总复习2016

在电站生产领域,自动化(自动控制)包含的内容有哪些? 数据采集与管理;回路控制;顺序控制及联锁保护。 电站自动化的发展经历了几个阶段,各阶段的特点是什么? 人工操作:劳动密集型;关键生产环节自动化:仪表密集型;机、炉、电整体自动化:信息密集型;企业级综合自动化:知识密集型; 比较开环控制系统和闭环控制系统优缺点。 开环:不设置测量变送装置,被控制量的测量值与给定值不再进行比较,克服扰动能力差,结构简单,成本低廉;闭环:将被控制量的测量值与给定值进行比较,自动修正被控制量出现的偏差,控制精度高,配备测量变送装置,克服扰动能力强; 定性判断自动控制系统性能的指标有哪些?它们之间的关系是什么? 指标:稳定性、准确性、快速性。关系:同一控制系统,这三个方面相互制约,如果提高系统快速性,往往会引起系统的震荡,动态偏差增大,改善了稳定性,过渡过程又相对缓慢。 定性描述下面4 条曲线的性能特点,给出其衰减率的取值范围。 粉:等幅震荡过程,ψ=0;绿:衰减震荡过程,0<ψ<1;红:衰减震荡过程,0<ψ<1;蓝:不震荡过程,ψ=1; 在热工控制系统中,影响对象动态特性的特征参数主要有哪三个?容量系数,阻力系数,传递迟延 纯迟延与容积迟延在表现形式上有什么差别,容积迟延通常出现在什么类型的热工对象上? 容积迟延:前置水箱的惯性使得主水箱的水位变化在时间上落后于扰动量。纯迟延:被调量变化的时刻,落后于扰动发生的时刻的现象。纯延迟是传输过程中因传输距离的存在而产生的,容积迟延因水箱惯性存在的有自平衡能力的双容对象 建立热工对象数学模型的方法有哪些? 机理建模:根据对象或生产过程遵循的物理或化学规律,列写物质平衡、能量平衡、动量平衡及反映流体流动、传热等运动方程,从中获得数学模型。实验建模:根据过程的输入和输出实测数据进行数学处理后得到模型 了解由阶跃响应曲线求取被控对象数学模型的方法、步骤及注意事项,能对切线法、两点法做简单的区分。 注意事项:1实验前系统处于需要的稳定工况,留出变化裕量;2扰动量大小适当,既克服干扰又不影响运行;3采样间隔足够小,真实记录相应曲线的变化;4实验在主要工况下进行,每一工况重复几次试验;5进行正反两个方向的试验,减小非线性误差的影响。方法:有自平衡无延迟一阶对象:切线发和0.632法;有自平衡有延迟一阶对象:切线发和两点法;有自平衡高阶对象:切线发和两点法;无自平衡对象:一阶近似法和高阶近

仁丘2×350MW超临界机组MCS系统逻辑设计说明 设计: 校对: 审核: 批准: 新华控制工程有限公司2011年8月28日

超临界机组控制方案说明 1.超临界机组模拟量控制系统的功能要求 超临界机组相对于亚临界汽包炉机组,有两点最重要的差别:一是参数提高,由亚临界提高至超临界;二是由汽包炉变为直流炉。正是由于这种差别,使得超临界机组对其控制系统在功能上带来许多特殊要求。也正是由于超临界机组与亚临界汽包炉机组这两个控制对象在本质上的差异,导致各自相对应的控制系统在控制策略上的考虑也存在差别。这种差别在模拟量控制系统中表现较为突出。此处谨将其重点部分做一概述。 1.1 超临界锅炉的控制特点 (1)超临界锅炉的给水控制、燃烧控制和汽温控制不象汽包锅炉那样相对独立,而是密切关联。 (2)当负荷要求改变时,应使给水量和燃烧率(包括燃料、送风、引风)同时协调变化,以适应负荷的需要,而又应使汽温基本上维持不变;当负荷要求不变时,应保持给水量和燃烧率相对稳定,以稳定负荷和汽温。 (3)湿态工况下的给水控制——分离器水位控制,疏水。 (4)干态工况下的给水控制-用中间点焓对燃水比进行修正,同时对过热汽温进行粗调。 (5)汽温控制采用类似汽包锅炉结构,但应为燃水比+喷水的控制原理,给水对汽温的影响大;给水流量和燃烧率保持不变,汽温就基本上保持不变。 1.2 超临界锅炉的控制重点 超临界机组由于水变成过热蒸汽是一次完成的,锅炉的蒸发量不仅决定于燃料量,同时也决定于给水流量。因此,超临界机组的负荷控制是与给水控制和燃料量控制密切相关的;而维持燃水比又是保证过热汽温的基本手段;因此保持燃/水比是超临界机组的控制重点。本公司采用以下措施来保持燃/水比:(1)微过热蒸汽焓值修正

超临界火力发电机组热工控制技术及其应用 摘要:基于超临界火力发电机组的运行特点,结合热工控制系统的设计要求,深入探讨了超临界发电机组热工控制技术的特殊性,首以锅炉给水控制系统和过热汽温控制系统为例,详细分析了热工控制系统的设计原理。实际应用表明了该方案的有效性。 超临界发电机组以其热能转换效率高、发电煤耗低、环境污染小、蓄热能力小和对电网的尖峰负荷适应能力强等特点而得到广泛应用,日益成为我国火力发电的主力机组。超临界直流锅炉没有汽包,工质一次通过蒸发部分,即循环倍率等于1,在省煤器、蒸发部分和过热器之间没有固定不变的分界点,水在受热蒸发面中全部转变为蒸汽,沿工质整个行程的流动阻力均由给水泵来克服。 超临界直流锅炉主要输出量为汽温、汽压和蒸汽流量(负荷),主要输入量是给水量、燃烧率和汽机调门开度。由于是强制循环且受热区段之间无固定界限,一种输入量扰动则将对各输出量产生影响,如单独改变给水量或燃料量,不仅影响主汽压与蒸汽流量,过热器出口汽温也会产生显著的变化,所以比值控制(如给水量/蒸汽量/燃料量/给水量及喷水量/给水量等)和变定值、变参数调节是直流锅炉的控制特点。 一、超临界机组的控制原则 (1)保持燃料量与给水流量之间的比值关系不变,保证过热蒸汽温度为额定值。当有较大的温度偏差时,若仅依靠喷水减温的方法来校正温度,则需要大量的减温水,这不仅进一步加剧燃水比例失调,还会引起喷水点前各段受热面金属和工质温度升高,影响锅炉安全运行。 (2)不能直接采用燃料量或给水流量来调节过热汽温,而是采用微过热汽温作为燃水比校正信号。虽然锅炉出口汽温可以反映燃水比例的变化,但由于迟延很大,因而不能以此作为燃水比例的校正信号。在燃料量或给水流量扰动的情况下,微过热汽温变化的迟延远小于过热汽温。同时,微过热点前包括有各种类型的受热面,工质在该点前的恰增占总恰增的3/4左右,此比例在燃水比及其他工况发生较大变化时变化并不大。因此,通过保持一定的燃水比例,维持微过热点的汽温(或焰值)不变,以间接控制出口汽温。 因此,与亚临界汽包锅炉机组相比,在超临界发电机组的热工控制系统中,锅炉给水控制系统和过热蒸汽温度控制系统不同,其他系统大致相似。下面以某发电厂4×6OOMW超临界发电机组为例,介绍其主要特色。 二、锅炉给水控制系统 2.1 给水控制系统的主要任务 超临界发电机组没有汽包,锅炉给水控制系统的主要任务不再是控制汽包水位,而是以汽水分离器出口温度或烙值作为表征量,保证给水量与燃料量的比例不变,满足机组不同负荷下给水量的要求。 当给水量或燃料量扰动时,汽水行程中各点工质焰值的动态特性相似;在锅炉的燃水比保持不变时(工况稳定),汽水行程中某点工质的烙值保持不变,所以采用微过热蒸汽烩替代该点温度作为燃水比校正是可行的,其优点如下: (1)分离器出口焰(中间点焰)值对燃水比失配的反应快,系统校正迅速。 (2)烩值代表了过热蒸汽的作功能力,随工况改变恰给定值不但有利于负荷控制,而且也能实现过热汽温(粗)调正。 (3)焓值物理概念明确,用"焓增"来分析各受热面的吸热分布更为科学。它不仅受温度变化的影响,还受压力变化的影响,在低负荷压力升高时(分离器出口温度有可能进人饱和区),恰值的明显变化有助于判断,进而能及时采取相应措施。 因此,静态和动态燃水比值及随负荷变化的恰值校正是超临界直流锅炉给水系统的主要控制特征。 2.2 给水控制系统的工艺流程 此发电厂为600MW超临界发电机组的锅炉为螺旋管圈、变压运行直流锅炉,其启动系统配有2只内置式启动分离器,在锅炉启动和低负荷运行时,分离器处于湿态运行,同汽包一样起着汽水分离的作用,此时适当控制分离器水位,通过循环回收合格工质;当锅炉进入直流运行阶段时,分离器处于干态运行,成为(过热)蒸汽通道。机组配备有2台50%锅炉最大额定出力(BMCR)汽动给水泵和1台30%BMCR的电动抬水泵。由变速汽轮机拖动的锅炉给水泵(汽动给水泵),布置在汽机房13~70m 层。每台汽动给水泵配有1台定速电动机拖动的前置泵,布置在除氧间零米层。给水泵汽轮机的转速由给水控制系统调节,以改变给水流量;液力偶合器调速的电动给水泵,作为启动和备用,前置泵与主泵用同一电动机拖动,它布置在除氧间零米层。在机组启动时,电动给水泵以最低转速运行,用其出口管道旁路上的气动调节阀控制给水流量。当机组负荷上升,给水流量加大时,由给水控制系统的信号控制给水泵的转速,以调节给水流量,直至汽动给水泵投人,停止电动给水泵运行,使其处

知情同意书 尊敬的病友: 您现在所患疾病是××××××,且(如有额外标准,请说明,例如:已经服用××药物××年以上),我们邀请您参加一项临床研究。参加这项研究完全是您自主的选择。本知情同意书将提供给您一些信息,请您仔细阅读,并慎重做出是否参加本想研究的决定。如有任何关于本项研究的疑问,您可以请您的医生或研究人员给予解释。您可以和家人及朋友讨论,以帮助您决定是否自愿参加此项临床研究。您有权拒绝参加本研究,也可随时退出研究,且不会受到处罚,也不会失去您应有的权利。 如果您同意参加,我们将需要您签署本知情同意书并注明日期。您将获得一份已签字并注明日期的副本,供您保存。 您参加本次研究是自愿的,本项研究已通过本院医学伦理委员会审查。 【研究名称】××××××(名称必须与申请表、自查表、研究方案和立项证明文件中的名称一致) 【研究单位】中山大学附属第三医院××科(如为多中心研究,请标注为“×××医院为研究牵头单位,中山大学附属第三医院医院为参与单位”) 【主要研究者】×××(即主要研究医师、项目负责人,一般不超过2人) 【研究资助者】(若为本院医生自己发起的则写为“研究者自发”,若为厂家发起的则写为“厂家名称”;若为科研课题支撑的就写课题资助单位) 【为什么要进行该项研究?】 (请描述研究目的和背景,语言须通俗易懂。主要回答:本项目的研究对象面临的问题和本课题组拟解决的问题,邀请患者/健康人参与本项目的原因)

【本研究如何进行?】(请描述研究的设计及过程,以下仅为示例,请根据实际研究内容填写) 本研究为×××××研究(例如:多中心、随机、对照、干预性研究或单中心、队列、非干预性研究等),您将被随机分配到治疗组和对照组,治疗组将接受××治疗,以及××××检查;对照组将进行××常规治疗,以及××××的检查。您需要根据医生的×××安排定期回来随访。治疗和随访期间研究人员将使用相关的临床观察表格,收集您所有需要观察的数据,在××时候(时间点,例如:在您接受研究开始时或在您服药1个星期后等)采集您×××ml血液,留取×××尿液进行研究分析(必须注明采集的血/尿标本是否为临床常规检查项目的剩余标本),最后汇总数据并进行统计分析。 【参加研究的条件】(如有多个组别并且各组的入组标准、排除标准不同,请分别列举,例如,对照组:1.入选标准为×× 2.排除标准为××;治疗组:1. 入选标准为××2.排除标准为××) 本研究计划招募××名研究对象。 1.入选标准为:×××× 2.排除标准为:×××× 3.中途退出标准为:××××(例如,受试者主动撤回知情同意书) 【我参加本研究的时间将有多长?】(请根据实际情况填写,阐述研究每个阶段的时间和随访次数) 您参加本研究的时间将持续×年(×周),在此期间,您须到科室进行××次访视。本研究由以下部分组成: 【我有哪些责任?】(请根据实际的研究内容进行填写,以下仅为范例)如果您决定参加本研究,您必须按医生和您约定的随访时间来医院就诊。您的随访非常重要,因为医生将判断您接受的治疗是否真正起作用,并及时指导您。您必须按医生指导用药,并请您及时、客观地填写您的治疗记录。并将正在服用的其他药物带来,包括您有其他合并疾病须继续服用的药物。 【每次研究访视将会做什么?】(如无需随访,可省略此项)

俄罗斯特罗伊茨克1×660MW超临界机组给水的全程控制策略 发表时间:2019-04-02T16:38:28.223Z 来源:《基层建设》2019年第1期作者:李伟德[导读] 摘要:超临界机组的给水控制既承担过热汽温控制又与负荷控制密不可分,在机组启停阶段还承担防止蒸发器超温和水动力稳定的重要任务,是超临界机组控制系统的核心和难点。 哈尔滨电站科技开发有限公司黑龙江省 150000摘要:超临界机组的给水控制既承担过热汽温控制又与负荷控制密不可分,在机组启停阶段还承担防止蒸发器超温和水动力稳定的重要任务,是超临界机组控制系统的核心和难点。本文详细介绍全程给水控制的控制策略,并且对机组干态运行阶段给予焓值控制中间点温度提出了优化和改进意见,以供参考。 关键词:660MW超临界;直流锅炉;给水控制策略超临界机组给水控制系统是机组协调控制的基础,也是控制汽温的基本手段[1】,并且给水控制对直流锅炉的负荷、压力、温度等机组重要参数都有着较大的影响。本文介绍了在机组运行的整个过程中给水控制系统的控制策略,以提高机组的安全稳定运行。 1.机组概况 俄罗斯特罗伊茨克1×660MW超临界机组采用哈尔滨锅炉厂有限公司生产的直流锅炉,每台机组配置2台50%BMCR(锅炉最大连续出力)汽动给水泵,并配1台35%BMCR的电动给水泵。本文以该660MW超临界机组为例,介绍全程给水控制系统的设计思想和控制策略。给水系统配置如下:2台汽动给水泵和一台电动给水泵及其再循环调门;1台40%BMCR容量的锅炉再循环泵及出口调门、再循环调门和过冷水调门;1个省煤器进口主电动门和1个旁路调门;2个储水箱疏水调门。 2.超临界直流锅炉给水系统的动态特性和控制要求 直流锅炉与汽包炉相比较,其最大的区别是直流锅炉没有汽包。为保证工质在水冷壁中稳定流动,直流锅炉依靠给水泵的压力来推动工质在水冷壁稳定流动[2】。超临界直流锅炉在不同的运行阶段给水系统的动态特性差异很大。当锅炉在冷态启动阶段时,该动态特性类似于汽包锅炉,给水流量的变化主要影响的是汽水分离器的水位,存在着汽-水两相区;随着锅炉压力的升高达到在临界压力时,水在22.12MPa压力下加热到374.15℃时全部汽化为蒸汽即为变相点;当工作压力大于临界压力时,即在超临界压力下,水的汽化潜热变为零,水变成蒸汽,不再存在汽-水两相区[3】。 由此可见,直流锅炉给水的加热、蒸发、过热过程在省煤器、水冷壁、过热器各受热面之间没有固定的分界线,其界线随运行工况变化而变化。直流锅炉给水控制的目的是保证炉膛受热面能得到与热负荷相适应的冷却水量,即保持一定燃-水比。用保持燃-水比的方法直接控制过热器出口汽温是直流锅炉重要的控制任务。燃料量和给水量不相适应即燃-水比失调时,出口过热蒸汽温度会产生显著的变化。 3.给水全程控制过程 (1)锅炉启动阶段,从锅炉上水到点火前,采用给水流量定值控制。省煤器进口给水流量自动控制在最小设定值(35%BMCR)时,开始为调节阀调节给水流量,电动给水泵调节阀前后差压。当调节阀开度>80%时,电动给水泵切换为控制给水流量(调节阀从80%回落至70%,电动给水泵又切为控制差压,即存在10%的回差)。 (2)带部分负荷阶段,分离器湿态运行,控制分离器水位。给水流量保持在某个最小常数值(35%BMCR)时,分离器水位由分离器至扩容器的控制阀进行调节,给水系统处于循环方式。分离器水位控制通过改变分离器至扩容器的调门开度来实现,是典型的开环控制。 (3)纯直流阶段,带中间点温差修正的直流炉给水控制。进一步增加燃烧率,当锅炉负荷升至35%BMCR时,运行方式从湿态转入干态运行,使分离器中的蒸汽温度达到设定值,汽温信号通过选大器,温度控制系统投入运行,开始增加给水流量。 3.1煤-水比控制回路 系统采用中间点温度和喷水比来校正燃水比,并通过调节锅炉总给水流量来实现燃水比控制。这是一个前馈-串级调节系统,副调节器输出为给水流量控制指令,通过控制给水泵转速使得锅炉总给水流量等于给水给定值,以保持合适的燃水比。主调节器以中间点温度为被调量,其输出按锅炉指令形成的给水流量基本指令进行校正,以控制锅炉中间点汽温在适当范围内。控制系统可以分为两大部分,即给水流量指令形成回路和给水泵转速控制回路。 锅炉总给水流量给定值是由给水基本指令和主调节器输出的校正信号两部分叠加而成。 锅炉指令作为前馈信号经动态延时环节和函数发生器后给出的给水流量基本指令,以使燃水比协调变化。其中动态延时环节是补偿燃料量和给水流量对水冷壁工质温度的动态特性差异。由于燃料制粉过程的延迟以及燃料燃烧发热与热量传递的迟延,因此,给水流量对水冷壁工质温度的影响要比燃料量要快得多,所以增负荷时要先加燃料,经动态延时后再加水,以防止给水增加过早使水冷壁工质温度下降。锅炉指令经函数发生器给出不同负荷下的给水流量需求。由于燃料量也是锅炉指令的函数,所以函数发生器实际上是间接地确定燃水比。这样,当锅炉指令变化时,给水流量和燃料量可以粗略地按一定比例变化,以控制过热汽温在一定范围内。 校正信号是以分离器蒸汽温度作为中间点温度来修正给水流量基本指令。校正信号由主调节器输出的反馈调节信号和微分器输出的前馈调节信号组成,前馈根据分离器蒸汽温度和它的给定值之间的偏差运算得到,后者是分离器蒸汽温度的微分。前馈信号起动态补偿作用,当燃料的发热量等因素发生变化,如发热量上升使分离器气温上升时,微分器的输出增加,提高给水流量给定值,使给水流量增加,以稳定中间点温度。 中间点温度的给定值由三部分组成:(1)汽水分离器压力信号经函数发生器后给出分离器温度给定值的基本部分。其中为消除汽水分离器压力信号的高频波动需要设置滤波环节。当机组负荷小于100MW时,函数器的输出为分离器压力对应的饱和温度;当机组负荷大于100MW后,函数器的输出为分离器压力对应的饱和温度,并加上适当的过热度。 (2)过热度喷水比的修正信号是由实际的过热器喷水比与其给定值的偏差计算得到。过热器喷水比率的给定值是由机组负荷指令信号经函数发生器给出,它是根据设计工况下一、二级减温水总量与机组负荷的关系计算得到的。滤波环节用于消除过热器喷水比率信号的高频波动。为防止修正信号动态波动较大而引起分离器的干、湿切换,因此喷水比修正作用不能太强,通过函数器对其修正的幅度和变化率进行限制。本系统的喷水比修正只在机组的负荷大于100MW之后才起作用,当机组的负荷小于100MW时,中间点温度给定值仅仅是分离器压力的函数。

自动化专业(火电厂热工自动化方向)培养方案 一、培养目标 本专业培养德、智、体、美全面发展,较系统地掌握过程控制、计算机控制、检测与自动化仪表等技术方面的基础理论和专业知识,具有较强的专业技能和实际操作能力,具有创新精神、合作精神和工程意识,能在火电厂和电建安装公司从事热工过程控制、计算机控制、检测与自动化仪表方面的安装、调试、检修和维护的应用型高素质工程技术人才。 二、培养要求 1.政治素质与思想品德要求: 毕业生应具有热爱社会主义祖国,具有为国家富强,民族昌盛而奋斗的志向和责任感,能树立科学的世界观和人生观,具有敬业爱岗、团结协作和品质及良好的思想品德,遵纪守法,严谨务实,具有较好的文化修养和心理素质。 2.基本素质要求: 具有较扎实的自然科学基础,较好的人文科学、社会科学、经济管理科学知识,具有较强的外语综合应用能力。 3.专业素质要求: 系统地掌握电工技术、电子技术、控制技术、计算机技术方面较为宽阔的基础理论知识及其综合应用能力;具有较强的工程实践能力和良好的工程意识,具有熟练的计算机软、硬件综合应用能力。 具有必需的制图、试验技术、信息处理、文献检索和电子仪表工艺操作等基本技能。 4.自学能力与创新意识要求: 具有较强的信息获取能力,能对自动控制新理论、新技术、新设备及其应用保持跟踪,能综合运用多种方法来分析问题、解决问题,具有较强的自主研究能力。 5.身体、心理素质要求:

掌握科学锻炼身体的方法和基本技能,达到国家规定的大学生体育合格标准。 三、主要课程 1.核心课程 公共基础课: I、高等数学(一) II、大学外语(一) 学科基础课: III、电厂热力设备及运行 IV、微机原理及应用 V、自动控制理论 VI、PLC原理及应用 专业课: VII、检测技术及仪表 VIII、过程控制仪表 IX、热工过程控制系统 X、计算机控制系统 2.主要实践环节 I、PLC原理及应用课程设计 II、计算机控制系统课程设计 III、PLC创新实践训练 IV、DCS创新实践训练 V、毕业设计 四、学制与学位

目录 目录 一、国际上超临界机组的现状及发展方向 二、国内500MW及以上超临界直流炉机组投运情况 三、超临界直流炉的控制特点 四、1000MW超(超)临界机组启动过程 五、1000MW超(超)临界机组的控制方案

一、国际上超临界机组的现状及发展方向 我国一次能源以煤炭为主,火力发电占总发电量的75% 全国平均煤耗为394g/(kWh),较发达国家高60~80g,年均多耗煤6000万吨,不仅浪费能源,而且造成了严重的环境污染,烟尘,SOx,NOx,CO2的排放量大大增加 火电机组随着蒸汽参数的提高,效率相应地提高 ?亚临界机组(17MPa,538/538℃),净效率约为37~38%,煤耗330~340g ?超临界机组(24MPa,538/538℃),净效率约为40~41%,煤耗310~320g ?超超临界机组(30MPa,566/566℃),净效率约为44~45%,煤耗290~300g (外三第一台机组2008.3.26投产,运行煤耗270g)由于效率提高,污染物排量也相应减少,经济效益十分明显。

一、国际上超临界机组的现状及发展方向 1957年美国投运第一台超临界试验机组,截止1986年共166 台超临界机组投运,其中800MW以上的有107台,包括9台 1300MW。 1963年原苏联投运第一台超临界300MW机组,截止1985年共187台超临界机组投运,包括500MW,800MW,1200MW。 1967年日本从美国引进第一台超临界600MW机组,截止1984年共73台超临界机组投运,其中31台600MW, 9台700MW,5台 1000MW,在新增机组中超临界占80%。

第九章知情同意书书写要求 第一节概述 知情同意是指当事人在完全了解知悉某种部信息的情况下的答应或允诺,它实际上包含了知情、理解、同意或否决这三个过程。知情同意权是指行为人在社会行为中特别是民事行为中,要求对对方信息的了解和知悉程度应与对方对自己的了解和知悉相对称,并在此基础上选择是否同意对方的行为的权利。它包含主动知悉权、被动告知枝、自主选择权、拒绝权和同意权这几个方面的权利。医疗知情同意权就是在全面了解医患双方有关信息的情况下的决定权,它既包括患者对接诊医疗机构基本情况的知悉、对经治医务人员基本情况的了解,也包括医方经治医务人员对患者本身病情的了解和掌握。前者既为患者的知情同意权,它是法律赋予患者的权利,它的实质是患者在接受医方的诊疗服务过程中有权利完全知悉医方对自己病情的诊查情况和结果,并可以对医方所采取的诊疗措施进行选择、决定。患者的知情同意权有赖于医方对告知义务的履行。 从上可以看出,知情同意权是由知情权和同意权两个密切联系的权利组成,知情权是同意权得以存在的前提和基础,没有知情权的存在,病人不可能有效地行使同意权,而知情权的行使有赖于医生的告知。医生的告知一般应包括治疗或诊断方法、它的益处和风险、准备采用的控制措施及其可能出现的风险等方面的足够、必要的说明。 为保障病人的知情同意权,在医疗相关的法律、法规中有明确

的规定。 《执业医师法》第26条规定;“医师应当如实向患者或其亲属介绍病情,但应当注意避免对患者产生不利后果。”《医疗事故处理条例》第ll条规定,“在医疗活动中,医疗机构及其医务人员应当将患者的病情、医疗措施、医疗风险等如实告知患者,及时解答其咨询。”卫生部下发的《病历书写基本规(试行)》第l0条规定,“对按照有关规定需取得患者书面同意方可进行的医疗活动(如特殊检查、特殊治疗、实验性临床医疗等),应当由患者本人签署同意书。患者不具备完全民事行为能力时,应当由其法定代理人签字;患者因病无法签字时,应当由其近亲属签字,没有近亲属的,由其关系人签字;为抢救患者,在法定代理人或近亲属、关系人无法及时签字的情况下,可由医疗机构负责人或者被授权的负责人签字。因实施保护性医疗措施不宜向患者说明情况的,应当将有关情况通知患者近亲属,由患者近亲属签署同意书,并及时记录。患者无近亲属的或者患者近亲属无法签署同意书的,由患者的法定代理人或者关系人签署同意书。” 第二节知情同意权履行主体及方式 一、知情同意权履行的主体 谁是知情同意权履行的主体,即医生应将病人的病情、治疗措施、医疗风险告知的对象是谁?从《执业医师法》第26条和《医疗事故处理条例》第11条的规定可以看出,医疗机构及其医务人员在履行告知义务时,应该根据具体情况选择告知病人或其家属,告知

龙泉金亨2X 660MV超临界机组 MCS系统逻辑设计说明 设计: 校对:审核: 批准: 新华空制工程有限公司 2012 年3 月18 日 660MW超超临界机组控制方案说明 1.超超临界机组模拟量空制系统的空制要求 超临界机组相对于亚临界汽包炉机组,有两点最重要的差别:一是参数提高,由亚临界提高至超临界;二是由汽包炉变为直流炉。正是由于这种差别,使得超临界机组对其控制系统在功能上带来许多特殊要求。也正是由于超临界机组与亚临界汽包炉机组这两个控制对象在本质上的差异,导致各自相对应的控制系统在控制策 略上的考虑也存在差别。这种差别在模拟量控制系统中表现较为突出。此处谨将其重点部分做一概

述。 1.1超临界锅炉的控制特点 (1) 超临界锅炉的给水控制、燃烧控制和汽温控制不象汽包锅炉那样相对独立,而是密切关联。 (2) 当负荷要求改变时,应使给水量和燃烧率(包括燃料、送风、引风)同时协调变化,以适应负荷的需要,而又应使汽温基本上维持不变;当负荷要求不变时,应保持给水量和燃烧率相对稳定,以稳定负荷和汽温。 3)湿态工况下的给水控制——分离器水位控制,疏水。 4)干态工况下的给水控制- 用中间点焓对燃水比进行修正,同时对过热汽温进行粗调。 5)汽温控制采用类似汽包锅炉结构,但应为燃水比+喷水的控制原理,给水 对汽温的影响大;给水流量和燃烧率保持不变,汽温就基本上保持不变。 1.2超临界锅炉的控制重点 超临界机组由于水变成过热蒸汽是一次完成的,锅炉的蒸发量不仅决定于燃料量,同时也决定于给水流量。因此,超临界机组的负荷控制是与给水控制和燃料量控制密切相关的;而维持燃水比又是保证过热汽温的基本手段;因此保持燃/ 水比是超临界机组的控制重点。本公司采用以下措施来保持燃/ 水比: 1)微过热蒸汽焓值修正 对于超临界直流炉,给水控制的主要目的是保证燃/ 水比,同时实现过热汽温的粗调,用分离器出口微过热蒸汽焓对燃/ 水比进行修正,空制给水流量可以 有效对过热汽温进行粗调。 (2)中间点温度 本工程采用中间点温度(即分离器出口温度)对微过热蒸汽焓定值进行修正。当中间点温度过高,微过热蒸汽焓定值立即切到最低焓,快速修改燃/ 水 比、增加给水量。当中间点温度低与过热度,表明分离器处于湿态运行,此时焓值修整切为手动。 (3)喷/ 水比(过热器喷水与总给水流量比) 在超临界机组如果喷/ 水比过大(或过小),即流过水冷壁的给水量过小 或过大),用喷/ 水比修正微过热蒸汽焓定值(即修正燃/水比),改变给水 流量,使过热减温喷水处于良好的空制范围内。

热工过程控制工程 实验报告 专业班级:新能源1402班 学生姓名:姜栽沙 学号:1004140220 中南大学能源学院 2017年1月

实验一热工过程控制系统认识与MCGS应用 组号______ 同组成员李博、许克伟、成绩__________ 实验时间__________ 指导教师(签名)___________ 一、实验目的 通过实验了解几种控制系统(基于智能仪表、基于计算机)的组成、工作原理、控制过程特点;了解计算机与智能仪表的通讯方式。了解组态软件的功能和特点,熟悉MCGS组态软件实现自动控制系统的整个过程。掌握MCGS组态软件提供的一些基本功能,如基本画面图素的绘制、动画连接的使用、控制程序的编写、构造实时数据库。 二、实验装置 1、计算机一台 2、MCGS组态软件一套 3、对象:SK-1-9型管状电阻炉一台;测温热电偶一支(K型)。 4、AI818/宇电519/LU-906K智能调节仪组成的温控器一台。 5、THKGK-1型过程控制实验装置(含智能仪表、PLC、变频器、控制阀)一套 6、CST4001-6H电阻炉检定炉(含电阻炉、温度控制器、测温元件、接口)一套 7、电阻炉温度控制系统接线图和方框图如图1-1、1-2所示。 三、实验内容 1、电阻炉温度控制系统(液位、流量、压力) 被控过程: 电阻炉被控变量: 电阻炉温度 操纵变量: 电阻炉的功率主要扰动:环境温度变化,电压值,电流值2、带检测控制点的流程图 3、控制系统方框图

4、控制系统中所用的仪表名称、型号(检测仪表、控制器、执行器、显示仪表)。 检测仪表:CST4001-6H电阻炉检定炉 控制器:AI818/宇电519/LU-906K智能调节仪组成的温控器 执行器:THKGK-1型过程控制实验装置(含智能仪表、PLC、变频器、控制阀) 显示仪表:计算机 5、智能仪表与计算机是怎样进行通讯?有哪几种方式? 智能仪表与计算机通讯一般有三种方式,分别为USB接口,485接口,232接口,通过这些接口进行信号传输,计算机得以对仪表进行温控。 6、什么是组态软件? 组态软件是指对系统的各种资源进行配置,达到系统按照预定设置,自动执行特定任务,满足使用者要求的目的的应用软件。 四、MCGS组态界面 提供电阻炉温度控制系统一套完整组态界面图(共6个图),包括主界面、运行界面、设备工况、存盘数据、实时曲线、历史数据。

大型火电机组热工自动控制系统 一、自动化 支撑:理论与技术 从技术装置来看发展: 1.三、四十年代基地式仪表 2.五、六十年代单元组合仪表 3 .七十年代计算机控制 国外,五十年代开始试验计算机控制 (1)DDC控制 (Direct Digital Control直接数字控制) (2)SCC控制 (Supervisory Computer Control监督计算机控制) (3)DCS控制 (Distributed Control Systems分散控制系统) (4)FCS控制 (Fieldbus Control System现场总线控制系统) 理论上看控制发展: 五十年代以前, 理论基础是传递函数(经典控制),以简单控制系统为主。六十年代,以状态空间分析方法为基础,现代控制理论应用。 由于以线性系统为前提,但实际应用效果不好。 第三代控制理论出现

针对机理复杂,精确数学模型难以建立。 理论上看控制发展: 以专家控制系统、神经网络控制和模糊控制为主。 典型应用: MAX Power 1000+ 以专家系统,神经网络进行生产过程设备故障分析和性能分析。 XDPS分散控制系统(新华控制工程公司)加入了模糊控制模块。 OVATION分散控制系统(西屋)提供模糊控制、神经网络算法模块。 二热工自动化 自动检测 顺序控制 自动保护 自动调节 我国机组近年发展: 300MW→600MW亚临界→ 600MW超临界 →1000MW( 660MW)超超临界 一般 600 MW机组单元机组和公用系统I/O 测点数量一般约8000~9000点;控制设备数量约为 750~ 900 个。( DCS 系统) 1000MW超超临界机组单元机组和公用系统 I/ 0 测点数量达到 12000 点左右,控制设备数量约为 1100~1400 个,模拟量控制回路数量和600MW机组无明显差别。

设计临床研究知情同意书注意事项 Ⅰ. 目的:建立药物临床试验知情同意书设计规范,确保知情同意书的科学性。 Ⅱ. 范围:适用于所有临床试验SOP。 Ⅲ. 规程: GCP不允许受试者对试验不明了,或者强制性地参加试验,因此在开始试验程序之前,研究者必须得到受试者的知情同意书。知情同意(Informed consent, IC)实际上包括两个不可或缺的方面或步骤,其一,知情,即让受试者知晓和明了与临床试验有关的必要信息;其二,同意,即受试者自愿确认其同意参加该项临床试验的过程。许多人往往更注意第二步,即获得书面同意,而对第一步,即知情重视不够。殊不知,受试者知情不充分就谈不上自愿地同意,这是与GCP知情同意的初衷相悖的。 知情同意的四个基本要素为: ?必要信息; ?充分理解; ?完全自愿; ?书面签署 知情同意书的内容 提供给受试者的知情同意书及有关资料中应当包括下内容: 1.试验的研究性质; 2.试验的目的; 3.试验的内容与方法。包括试验的步骤、所需的时限、检查项目和频度、留取血标本的总量等; 4.预期的受益和风险。预测参加试验对缓解或治愈原有疾病的可能性、可能出现的不良反应及其程度,使受试者事先可以权衡参加试验的利弊,做好充分的思想准备。当不存在刊受试者预期的益处时,也应当使其知晓这一点; 5.受试者的义务和不便。使受试者知晓本次试验本人需付出什么、做什么饮食配合、有什么合并用药的限制、有何禁忌(抽烟、节育、高空作业、开车等)等试者有充分的心理准备并给予配合;

6.告知受试者可能被分配到试验的不同组别。随机对照试验时受试者可能被分配到对照组,因此还需告诉其对照组潜在的益处和风险; 7.目前此种疾病的其他诊治方法,及每种方法可能的受益和风险,以便受试者更好地做出选择; 8.告知受试者参加试验是自愿的,受试者可以拒绝参加或在试验的任何阶段随时退出试验而不会遭到歧视或报复,其医疗待遇与权益不受影响; 9.试验期间,受试者可随时了解与其有关的信息资料; 10.如果出现可能影响受试者参加试验意愿的信息,受试者或其法定代表人将会及时得到通知; 11.受试者个人资料的保密原则。要告知受试者参加试验及在试验中的个人资料均属保密内容,有关识别受试者的记录应保密。如公开发表试验结果,也会对受试者的身份保密。 但是伦理委员会、药品监督管理部门或申办者在工作需要时,按规定可以查阅参加试验的受试者资料; 12.试验费用、补偿和保险。要告诉受试者临床试验中所接受的试验药物或对照药品是由申办者免费提供的;因试脸的需要而增加的检验或检查费用也是免费的;如发生与试验相关的损害时,受试者可能获得的治疗和/或适当的保险赔付或经济补偿;如受试者为健康人时,要告知预计支付给受试者的费用; 13.必要时研究者可以终止受试者的试验而不必得到受试者的同意。例如在受试者不能遵守试验方案的要求、受试者受到伤害或受试者的健康状况已不适于继续参加试验或试验提前中止时; 14.进一步了解有关试验和受试者权益的信息及发生试验相关伤害时的联系人等。 除了上述告知的信息外,知情同意书一般还包括如下项目 ?临床试验名称; ?受试者信息,包括临床试验中心名称或编号、病人编码、病人姓名; ?受试者申明条款; ?在受试者发生问题,或需要咨询有关问题时的负责医生的姓名和联系电话; ?病人签字及日期的位置; ?研究者签字及日期的位置; ?需要时,见证人签字及日期的位置。 知情同意的过程

600MW超临界机组热控试题 一、填空题(每小题1分)共10分 1.锅炉跟随为基础(CBF)的协调控制方式,即主蒸汽压力通过锅炉 自动控制,机组功率通过汽机调门自动控制。 2.直流锅炉汽温调节的主要方式是调节煤水比,辅助手段是喷 水减温。 3.当任一跳机保护动作后,汽机主汽阀将迅速关闭、停止机组运行。 4.汽轮机的进汽方式主要有节流进汽、喷嘴进汽两种。 5.有一测温仪表,精确度等级为0.5级,测量范围为400—600℃, 该表的允许误差是±1℃。 6.DEH基本控制有转速、功率、调节级压力三个回路。 7.任何情况下,只要转速n>103‰立即关闭高压调门和中压调门。 8.单元机组按运行方式可分为炉跟机、机跟炉、协调、手动四种方 式。 9.动态偏差是指调节过程中被调量与给定值之间的最大偏差。 10.滑压运行时滑主蒸汽的质量流量、压力与机组功率成正比例变化。 二、选择题(每小题1分)共10分 1.下列参数哪个能直接反映汽轮发电机组的负荷( B ) A 主汽压力 B 调节级压力 C 高调门开度 D 凝气器真空 2.锅炉MFT的作用是:(C ) A跳引风机 B跳送风机 C切断所有燃料 D切断所有风源

3.锅炉点火前必须建立启动流量的原因是( A )。 A、防止启动期间水冷壁超温 B、防止启动期间过热器超温 C、为强化热态冲洗效果 D、为建立汽轮机冲转压力 4.高主、高调、中主、中调门的缩写正确的是:( A ) A、TV、GV、RSV、IV B、TV、RSV、GV、IV C、TV、IV、RSV、GV D、IV、TV、GV、RSV 5.炉水循环泵跳闸条件是:( B、 C、 D ) A、过冷度>30℃ B、冷却水温度>55℃ C、最小流量阀关闭 D、给水泵全跳闸 6.直流锅炉的中间点温度控制不是定值,随:( B ) A、机组负荷的增大而减小 B、机组负荷的增大而增大 C、火焰中心位置的升高而降低 D、减温水量的增大而减小 7.对于直流锅炉,燃水比变大,则不正确的叙述是( D ) (A)过热汽温升高;(B)水冷壁管子温度升高; (C)排烟温度升高;(D)主汽压升高 8. 滑压控制方式其最大的优点在于( A )。 (A)减少了蒸汽在调门处的节流损失;(B)提高了汽机本体的热效率; (C)汽包水位控制较容易;(D)主蒸汽温度容易维持恒定。 9.直线结构特性的阀门在变化相同行程的情况下,在阀门小开度时要比在大开度时对系统的调节影响( A )。 (A)大;(B)小;(C)相等;(D)无法确定。 10. 汽轮机调节系统的作用是调节汽轮发电机组的( B )。