第29卷 第10期

2007年10月武 汉 理 工 大 学 学 报JOURNA L OF WUHAN UNIVERSIT Y OF TECHN OLOG Y Vol.29 No.10 Oct.2007

立方氮化硼粉末的热处理研究

段兴龙1,邵刚勤1,汪 静2,史晓亮1,闫 丽1,焦 琳2

(1.武汉理工大学材料复合新技术国家重点实验室,武汉430070;2.河南省联合磨料磨具有限公司,郑州450003)

摘 要: 将立方氮化硼在氮气或真空中以不同温度和保温时间进行热处理,用XRD 和SEM 对相组分和形貌进行了分析。结果表明:立方氮化硼在1350℃氮气氛中经过10h 处理,可以变为六方氮化硼;在1550℃真空中(1—5Pa )经过5h 处理,可以变为六方氮化硼,但其粒径和形貌均不发生变化。关键词: 热处理; 氮气; 真空; cBN ; hBN

中图分类号: O 766文献标志码: A 文章编号:167124431(2007)1020121203

R esearch on the H eat T reatment of Cubic Boron Nitride Powder

DUA N Xi ng 2long 1,S HA O Gang 2qi n 1,W A N G Ji ng 2,S HI Xiao 2liang 1,YA N L i 1,J IA O L i n 2

(1.State K ey Laboratory of Advanced Technology for Materials Synthesis &Processing ,Wuhan University of

Technology ,Wuhan 430070;2.Henan Union Abrasives Cor p ,Zhengzhou 450003,China )

Abstract : Cubic Boron Nitride powder was heat treated in N 2or in vacuum at different tem peratures and dwell time.Its phase composition and morphology were investigated by means of X 2ray diffraction (XRD )and scanning electron microscopy (SEM )analysis.Results showed that the cubic Boron Nitride was transformed into hexa gonal phase after heat treatment in N 2at 1350℃for 10h ,or in vacuum (pressure =1—5Pa )at 1550℃for 5h ,while no changes occurred in particle size and morphology.

K ey w ords : heat treatment ; nitrogen ; vaccum ; cBN ; hBN

收稿日期:2007206225.

基金项目:新型超硬材料粉末的制备及其超精细加工应用(企业委托项目).

作者简介:段兴龙(19652),男,副教授.E 2mail :duanxinglong @https://www.doczj.com/doc/b14541837.html,

氮化硼是典型的Ⅲ2V 族共价化合物,其中六方氮化硼(hBN )具有类似石墨的片层状结构,立方氮化硼(cBN )则具有类似金刚石的网状结构[1]。和金刚石一样,立方氮化硼是集许多优异性能于一身的多功能材料[2],其综合性能甚至超过金刚石[3]。例如,cBN 具有宽的光学带隙(6.4eV )和优良的热导率[4],可通过掺杂成为N 型、P 型半导体[527],具有化学稳定性和与铁元素之间的高惰性[8,9],在红外到紫外范围内有很好的透光性[10]等。立方氮化硼由于其高硬度、高热稳定性和高化学惰性被广泛作为磨料使用,(基于使用时的不同条件要求,需对其颗粒表面进行处理,以用作超精细加工的抛光粉、研磨膏、抛光液以及耐磨润滑剂、专用内燃机磨合油等。通过对立方氮化硼在氮气、真空中进行热处理,研究不同温度和保温时间下cBN 转变为hBN 的规律,为以后在超精细加工的抛光粉、研磨膏、抛光液以及耐磨润滑剂、专用内燃机磨合油等方面的应用奠定基础。1 实 验

1.1 原料

实验用立方氮化硼采用河南省联合磨料磨具有限公司提供的样品:1#(D 50:23.91μm ),2#(D 50:0.869μm )。

1.2 过程

在氮气氛下1350℃分别保温1h 、10h ,1500℃保温1h ;在真空炉中(真空度1—5Pa )1550℃分别保温1h 、3h 和5h 。

1.3 测试

样品的物相用RIG A KUD/max 2rB 型X 射线衍射仪测定,加速电压40kV ,束流50mA ,扫描速度15°/min ,扫描步长0.02°;氮化硼晶体的形貌用J SM 25610型扫描电子显微镜观察,测试时加速电压为20kV 。

2 分析与讨论

六方氮化硼和立方氮化硼这2种物质的宏观性质之所以不同,是由于B 原子和N 原子在2种晶体结构中具有不同的外层电子结构所引起的。

在六方氮化硼晶体中,B 原子的外层电子状态为s p 2+2sp 0z ,而N 原子则为sp 2+2p 2z ;在立方晶体结构

中,它们都是sp 3杂化状态。这个过程可以用下列示意式来表示

六方结构B |sp 2+2p 0z p T sp 2+2p 1z sp 3

B ||N sp 2+2p 2z p T sp 2+2p 1z sp 3

|N

立方

结构 在高温(>1400℃)、高压(6×109MPa )及催化剂的条件下,六方氮化硼晶体中上下间对得很准的B 原

子和N 原子,其间距一旦缩短到它们足以相互作用的范围内,B 原子外层的2p 电子空轨道便夺取N 原子的

一个2p z 电子,从而使自己外层电子由原来sp 2+2sp 0z 变成sp 2+2p 1z ,进而完成sp 3杂化。与此同时N 原子由

于失去了一个2p z

电子,外层电子也由原来的sp 2+2p 2z 变成了sp 2+2p 1z ,最后也完成了sp 3杂化。至此,六方

氮化硼就转变成立方氮化硼晶体了。可见,这是一个无扩散的相变过程。同样在一定的条件下(温度、气氛),这个过程也可反向进行,从而使立方氮化硼转变成六方氮化硼结构[10]。

2.1 氮气氛状态

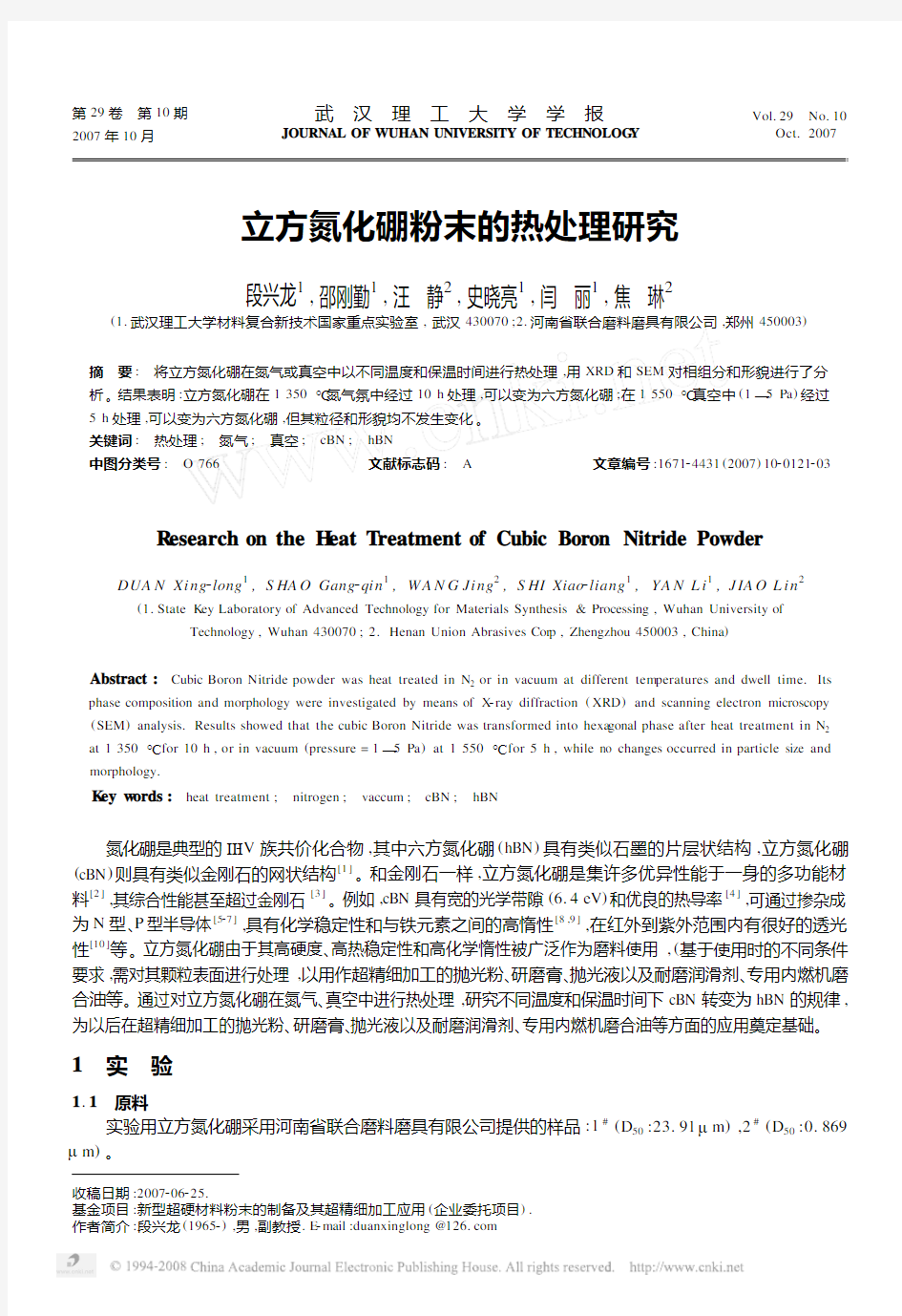

图1为1#、2#样在1350℃/1h ,1350℃/10h ,1500℃/1h 的XRD 图谱。可以看出:在氮气氛中,1350℃保温1h ,2个样品中的相都没有改变;延长保温时间到10h ,两者中均出现了六方相,且2#比1#的六方相要多;提高温度至1500℃并保温1h ,两者中均出现了六方相。对比2#的1350℃/10h 和1500℃/1h 的XRD 图谱发现,1350℃/10h 下转变的六方相比1500℃/1h 下的要多并且晶型更完整,1#样在1350℃/10h 和1500℃/1h 的转变没有明显区别。

结合前面的分析,这个转变过程可以这样看,立方氮化硼晶体中对应的B 原子和N 原子,其间距一旦缩

短到它们足以相互作用的范围内,N 原子由于得到一个电子,其外层电子由s p 3变成了sp 2+2p 2z 。与此同时

B 原子由于失去了一个电子,外层电子就由原来的sp 3变成了sp 2+2sp 0z ,其(111)晶面间的键断裂,从而使立

方氮化硼转变成六方氮化硼晶体,这是一个无扩散的相变过程,其转变速度比较缓慢,这样就可以解释立方氮化硼在氮气氛中1350℃/1h 没有六方相出现,以及1350℃/10h 下立方相转变为六方相比1500℃/1h 下的要多并且晶型更完整。

在相同条件下2#样中立方相转变的六方相比1#样中的要多,这是由于在立方氮化硼生产过程中,细样

2

21 武 汉 理 工 大 学 学 报 2007年10月

一般是用破碎粗颗粒的方法生产的,这样在生产过程中由于机械力的作用,细颗粒的表面损伤要多一些;同时由于细颗粒的比表面积要大,表面活性相对要高一些,在同样条件下,细的颗粒自然要转变得多一些。

2.2 真空状态

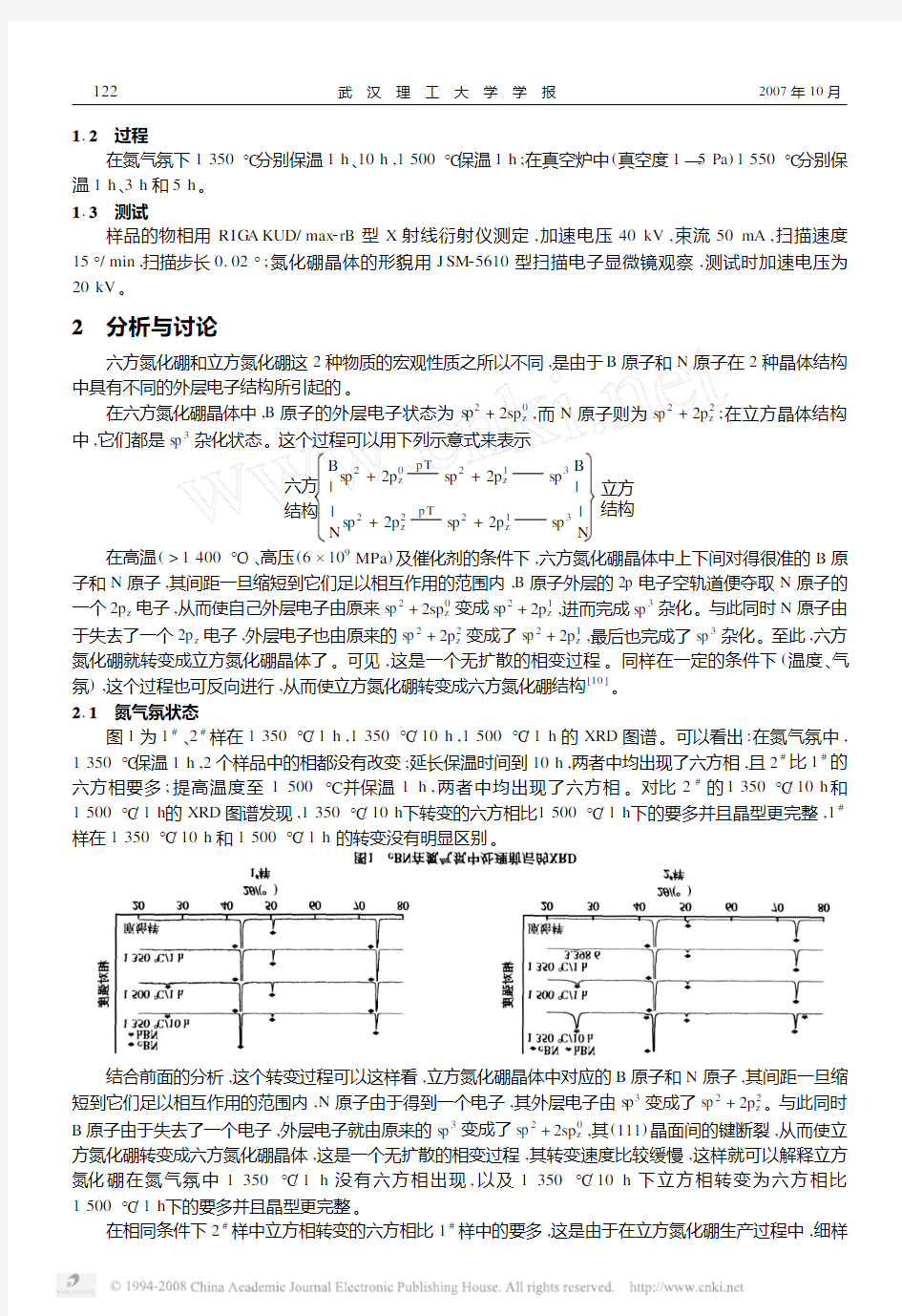

图2为1#、2#样在1550℃/1h 、1550℃/3h 和1550℃/5h 的XRD 图谱。可以看出:在相同温度下,随着保温时间的增加,六方相从没有到逐步增多,也证实了上面的分析结果

。

2.3 SEM

形貌

图3为未处理1#样的SEM 照片,可见立方氮化硼为不规则形状的致密颗粒,粒径为20—30μm ;图4为高温真空处理后(1550℃/3h ,1—5Pa )1#样的SEM 照片,可见在处理后立方氮化硼的粒径和形貌均未发生变化(按前述结果,相发生了部分改变)。

3 结 论

a.氮气氛中,1#样在1350℃/10h 和1500℃/1h 的转变没有明显区别,2#样在1350℃/10h 下转变的六方相比1500℃/1h 下的要多并且晶型更完整。

b.1550℃真空中(1—5Pa ),1#、2#样保温3h 后均出现六方氮化硼,且两者的转变没有明显区别;1#样处理前后的粒径和形貌均不发生变化。

参考文献

[1] Mirkarimi P B ,Mccarty K F ,Medlin D L.Review of Advances in Cubic Boron Nitride Film S ynthesis[J ].Material Science

and Engineering ,1997,R21:47.

[2] Shi X L ,Shao G Q ,Duan X L ,et al.S park Plasma Sintering of CBN 2WC 210Co Composites[J ].K ey Eng Mater ,2007,3362

338:105321055.

(下转第127页)

321第29卷 第10期 段兴龙,等:立方氮化硼粉末的热处理研究

3 结 论

a.在p H 值小于8的条件下,Ba 0.6Sr 0.4TiO 3料浆中的Ba 2+和Sr 2+离子溶解,使得纯的Ba 0.6Sr 0.4TiO 3粉体的等电点比较小,为p H =3.9。同时Zeta 电位的最大绝对值比较小,所以单靠调节p H 值不易获得稳定的浆料。

b.PMAA 2N H 4在酸性条件下解离很少,随升高解离度急剧增大,在p H =12时值下完全解离。PMAA 2N H 4的加入使Ba 0.6Sr 0.4TiO 3粉体的Zeta 电位绝对值变大,在加入量为0.4%时达到最大。

c.获得稳定的Ba 0.6Sr 0.4TiO 3浆料的PMAA 2N H 4的最佳加入量为0.4%,p H =8—9是分散Ba 0.6Sr 0.4TiO 3的最佳p H 范围。

参考文献

[1] Hidber P C ,G auckler L J.Influence of the Dis persant Structure on Properties of Electrostatically Stabilized Aqueous Alumina

Suspensions[J ].Europ Ceram S oc ,1997,17:2392249.

[2] Tari G ,Ferreira J M ,Lyckfeldt O ,et al.Influence of the Stabilizing Mechanism and S olid Loading on Slip Casting of Alumina

[J ].Europ Ceram S oc ,1998,18:4792486.

[3] Jean J H ,Wang H R.E ffects of S olids Loading p H and Polyelectrolyte Addition on the Stabilization of Concentrated Aqueous

Ba TiO 3].Am Ceram S oc ,2000,83(2):2772280.

[4] Chi Z Chen ,Ring T A ,Lemaitre J ,et al.Stabilization and Processing of Aqueous Ba TiO 3Suspensions with Polyacrylic Acid

[J ].Am Ceram S oc ,1992,75(12):320123208.

[5] Jean J H ,Wang H R.Dispersion of Aqueous Barium Titanate Sus pensions with Ammonium S olt of Poly (methacrylic acid )[J ].

Am Ceram S oc ,1998,81(6):158921599.

[6] Y oon R H ,Salman T ,Donnay.Predicting Points of Zero Charges of Oxides and Hydroxides[J ].Colloid Interface Sci ,1979,70

(30):4832493.

[7] Cesarano J Ⅲ,Aksay I A.Stability of Aqueous α2Al 2O 3Suspensions with Poly (methacrylic acid )Polyeletrolyte[J ].Am Cer 2

am S oc ,1988,71(4):2502255.

(上接第123页)

[3] Will G ,Perkin P G.A Scientific A pproach to Hardness :the Hardness of Diamond and Cubic Boron Nitride[J ].Mater Lett ,

1999,40:1.

[4] Friedmann T A ,Mirkarimi P B ,Medlin D L ,et al.Ion 2assisted Pulsed Laser Deposition of Cubic Boron Nitride Films[J ].J

Appl Phys ,1994,76(5):3088.

[5] Taniguchi T ,Tanaka J ,Mishima O ,et al.High Pressure Synthesis of Semiconducting Be 2doped Polycrystalline Cubic Boron

Nitride and Its Electrical Properties[J ].Appl Phys Lett ,1993,62(6):576.

[6] 张铁臣,李光明,郭伟力,等.片状立方氮化硼合成及其导电性质研究[J ].人工晶体学报,1997,26:344.

[7] Mishima O ,Era K ,Tanaka J ,et al.Ultraviolet Light 2emitting Diode of a Cubic Boron Nitride pn J unction Made at High

Pressure[J ].Appl Phys Lett ,1988,53(11):962.

[8] Vel L ,Demazeav G ,Etourneau J.Cubic Boron Nitride :S ynthesis ,Physiochemical Properties and Applications[J ].Mater Sci

Eng B ,1991,10:149.

[9] Fitz C ,K olitsch A ,Fukarek W.Stress Relaxation during Annealing of Boron Nitride Films[J ].Thin S olid Films ,2001,389:

173.

[10] 万 隆,陈石林,刘小盘.超硬材料与工具[M ].北京:化学工业出版社,2006.721第29卷 第10期 李明利,等:Ba 0.6Sr 0.4TiO 3料浆的稳定性研究

浅谈粉末冶金材料的热处理工艺的分析与研究 发表时间:2019-04-30T14:04:43.727Z 来源:《基层建设》2019年第5期作者:罗艳归[导读] 摘要:粉末冶金材料在现代工业中的应用越来越广泛,特别是汽车工业、生活用品、机械设备等的应用中,粉末冶金材料已经占有很大的比重。 国家知识产权局专利局专利审查协作广东中心摘要:粉末冶金材料在现代工业中的应用越来越广泛,特别是汽车工业、生活用品、机械设备等的应用中,粉末冶金材料已经占有很大的比重。它们在取代低密度、低硬度和强度的铸铁材料方面已经具有明显优势,在高硬度、高精度和强度的精密复杂零件的应用中也在逐渐推广,这要归功于粉末冶金技术的快速发展。全致密钢的热处理工艺已经取得了成功,但是粉末冶金材料的热处理,由于粉末冶金材 料的物理性能差异和热处理工艺的差异,还存在着一些缺陷。各铸造冶炼企业在粉末冶金材料的技术研究中,热锻、粉末注射成型、热等静压、液相烧结、组合烧结等热处理和后续处理工艺,在粉末冶金材料的物理性能与力学性能缺陷的改善中,取得了一定效果,提高了粉末冶金材料的强度和耐磨性,将大大扩展粉末冶金的应用范围。粉末冶金材料在现代工业中的应用越来越广,在取代锻钢件的高密度和高精度的复杂零件的应用中,随着粉末冶金技术的不断进步也取得了快速发展。但是由于后续处理工艺的差异,其物理性能和力学性能还存在着一些缺陷,本文就针对粉末冶金材料的热处理工艺进行简要阐述分析,并分析其影响因素,提出改善工艺的策略。 关键词:粉末冶金材料;热处理;密度;强度;淬透性;碳氮共渗 一.前言 粉末冶金材料在现代工业中的应用越来越广泛,特别是汽车工业、生活用品、机械设备等的应用中,粉末冶金材料已经占有很大的比重。它们在取代低密度、低硬度和强度的铸铁材料方面已经具有明显优势,在高硬度、高精度和强度的精密复杂零件的应用中也在逐渐推广,这要归功于粉末冶金技术的快速发展。全致密钢的热处理工艺已经取得了成功,但是粉末冶金材料的热处理,由于粉末冶金材料的物理性能差异和热处理工艺的差异,还存在着一些缺陷。各铸造冶炼企业在粉末冶金材料的技术研究中,热锻、粉末注射成型、热等静压、液相烧结、组合烧结等热处理和后续处理工艺,在粉末冶金材料的物理性能与力学性能缺陷的改善中,取得了一定效果,提高了粉末冶金材料的强度和耐磨性,将大大扩展粉末冶金的应用范围。 二.粉末冶金材料的热处理工艺 粉末冶金材料的热处理要根据其化学成分和晶粒度确定,其中的孔隙存在是一个重要因素,粉末冶金材料在压制和烧结过程中,形成的孔隙贯穿整个零件中,孔隙的存在影响热处理的方式和效果。粉末冶金材料的热处理有淬火、化学热处理、蒸汽处理和特殊热处理几种形式: 1.淬火热处理工艺 粉末冶金材料由于孔隙的存在,在传热速度方面要低于致密材料,因此在淬火时,淬透性相对较差。另外淬火时,粉末材料的烧结密度和材料的导热性是成正比关系的;粉末冶金材料因为烧结工艺与致密材料的差异,内部组织均匀性要优于致密材料,但存在较小的微观区域的不均匀性,所以,完全奥氏体化时间比相应锻件长50%,在添加合金元素时,完全奥氏体化温度会更高、时间会更长。比如,以不同化合碳含量的烧结碳钢为例,淬火温度如表1所示,在粉末冶金材料的热处理中,为了提高淬透性,通常加入一些合金元素如:镍、钼、锰、铬、钒等,它们的作用跟在致密材料中的作用机理相同,可明显细化晶粒,当其溶于奥氏体后会增加过冷奥氏体的稳定性,保证淬火时的奥氏体转变,使淬火后材料的表面硬度增加,淬硬深度也增加。另外,粉末冶金材料淬火后都要进行回火处理,回火处理的温度控制对粉末冶金材料的的性能影响较大,因此要根据不同材料的特性确定回火温度,降低回火脆性的影响,一般的材料可在175-250℃下空气或油中回火0.5-1.0h。 2.化学热处理工艺 化学热处理一般都包括分解、吸收、扩散三个基本过程,比如,渗碳热处理的反应如下: 2CO≒[C]+CO2(放热反应) CH4≒[C]+2H2(吸热反应)碳分解出后被金属表面吸收并逐渐向内部扩散,在材料的表面获得足够的碳浓度后再进行淬火和回火处理,会提高粉末冶金材料的表面硬度和淬硬深度。由于粉末冶金材料的孔隙存在,使得活性炭原子从表面渗入内部,完成化学热处理的过程。但是,材料密度越高,孔隙效应就越弱,化学热处理的效果就越不明显,因此,要采用碳势较高的还原性气氛保护。根据粉末冶金材料的孔隙特点,其加热和冷却速度要低于致密材料,所以加热时要延长保温时间,提高加热温度。 粉末冶金材料的化学热处理包括渗碳、渗氮、渗硫和多元共渗等几种形式,在化学热处理中,淬硬深度主要与材料的密度有关。因此,可以在热处理工艺上采取相应措施,比如:渗碳时,在材料密度大于7g/cm3时适当延长时间。通过化学热处理可提高材料的耐磨性,粉末冶金材料的不均匀奥氏体渗碳工艺,使处理后的材料渗层表面的含碳量可达2%以上,碳化物均匀分布于渗层表面,能够很好地提高硬度和耐磨性能。 3.蒸汽处理 蒸汽处理是把材料通过加热蒸汽使其表面氧化,在材料表层形成氧化膜,从而改善粉末冶金材料的性能。特别是对于粉末冶金材料的表面的防腐,其有效期比发蓝处理效果明显,处理后的材料硬度和耐磨性明显增加。 4.特殊热处理工艺 特殊热处理工艺是近些年来科技发展的产物,包括感应加热淬火、激光表面硬化等。感应加热淬火是在高频电磁感应涡流的影响下,加热温度提升快,对于表面硬度的增加有显著效果,但是容易出现软点,一般可以采取间断加热法延长奥氏体化时间;激光表面硬化工艺是以激光为热源使金属表面快速升温和冷却,使奥氏体晶粒内部的亚结构来不及回复再结晶而获得超细结构。 三.粉末冶金材料热处理的影响因素分析 粉末冶金材料在烧结过程中生成的孔隙是其固有特点,也给热处理带来了很大影响,特别是孔隙率的变化与热处理的关系,为了改善致密性和晶粒度,加入的合金元素也对热处理有一定影响: 1.孔隙对热处理过程的影响

1.粉末冶金:制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料, 经过成形和烧结制造金属材料、复合材料以及各种类型制品的工艺过程。 2.二次颗粒:单颗粒以某种方式聚集就构成二次颗粒 3.松装密度:粉末在规定条件下自然充填容器时,单位体积内自由松装粉末体的质量 g/cm3。 4.孔隙率:孔隙体积与粉末体的表观体积之比的百分数称为孔隙度(θ)。 5.中位径:将各种粒级粉末个数或百分数逐一相加累积并做图,可以得到累积分布曲线, 分布曲线对应50%处称为中位径 弹性后效:在压制过程中,粉末由于受力而发生弹性变形和塑性变形,压坯内存在着很大的内应力,当外力停止作用后,压坯便出现膨胀现象 6.合批:将成分相同而粒度不同的粉末进行混合,称为合批 7.烧结机构:研究烧结过程中各种可能的物质迁移方式及速率。 8.热压:热压又称为加压烧结,是把粉末装在模腔内,在加压的同时使粉末加热到正常 烧结温度或更低一些的温度,经过较短时间烧结成致密而均匀的制品。 9.活化烧结:是指采用化学或物理的措施,使烧结温度降低、烧结过程加快,或使烧结 体的密度和其它性能得到提高的方法。 10.单颗粒:粉末中能分开并独立存在的最小实体称为单颗粒。 11.振实密度:粉末装于振动容器,规定条件下,经振动敲打后测得的粉末密度。 12.粒度:以mm或μm的表示的颗粒的大小称颗粒直径,简称粒径或粒度。 13.混合:将两种或两种以上不同成分的粉末混合均匀。分为机械法和化学法。 14.搭桥:粉末在松装堆集时,由于表面不规则,彼此之间有摩擦,颗粒相互搭架而形成 拱桥孔洞的现象。 15.快速冷凝技术的特点:(1)急冷可大幅度地减小合金成分的偏析;(2)急冷可增加合 金的固溶能力;(3)急冷可消除相偏聚和形成非平衡相;(4)某些有害相可能由于急冷而受到抑制甚至消除;(5)由于晶粒细化达微晶程度,在适当应变速度下可能出现超塑性等。 16.粉末颗粒的聚集形式:聚合体、团粒、絮凝体;区别:通过聚集方式得到的二次颗 粒被称为聚合体或聚集颗粒;团粒是由单颗粒或二次颗粒靠范德华力粘接而成的,其结合强度不大,用研磨。擦碎等方法在液体介质中容易分散成更小的团粒或二次颗粒或单颗粒;絮凝体则是在粉磨悬浊液中,由单颗粒或二次颗粒结合成的更松软的聚集颗粒。 17.减少因摩擦出现的压力损失的措施:1)添加润滑剂、2)提高模具光洁度和硬度、3) 改进成形方式,如采用双面压制等。 18.粉末冶金技术的优点:1. 能生产用普通熔炼方法无法生产的具有特殊性能的材料:① 能控制制品的孔隙度(多孔材料、多孔含油轴承等);②能利用金属和金属、金属和非金属的组合效果,生产各种特殊性能的材料(钨-铜假合金型的电触头材料、金属和非金属组成的摩擦材料等);③能生产各种复合材料。 2.粉末冶金方法生产的某些材料,与普通熔炼法相比,性能优越:①高合金粉末冶金材料的性能比熔铸法生产的好(粉末高速钢可避免成分的偏析);②生产难熔金属材料或制品,一般要依靠粉末冶金法(钨、钼、铌等难熔金属)。缺点:1、粉末成本高;2、制品的大小和形状受到一定限制;3、烧结零件的韧性较差。 19.粉末料预处理的方式及作用:1、退火:还原氧化物,消除杂质,提高纯度;消除加工 硬化,稳定粉末的晶体结构;钝化金属,防止自燃。2、混合:使不同成分的粉末混合均匀,便于压制成形和后续处理。3、筛分:筛分的目的在于把颗粒大小不匀的原始粉

氮化硼 中文名称:氮化硼(BN) 英文名称:boron nitride 熔点:2967℃ 密度:2.18g/cm3 氮化硼是由氮原子和硼原子所构成的晶体。化学组成为43. 6%的硼和56.4%的氮,具有四种不同的变体:六方氮化硼(HB N)、菱方氮化硼(RBN)、立方氮化硼(CBN)和纤锌矿氮化硼(W BN)。 外观与性状:润滑,易吸潮.氮化硼是白色、难溶、耐高温的物质。将B2O3与NH4Cl共熔,或将单质硼在NH3中燃烧均可制得BN。通常制得的氮化硼是石墨型结构,俗称为白色石墨。另一种是金刚石型,和石墨转变为金刚石的原理类似,石墨型氮化硼在高温(1800℃)、高压(800Mpa)下可转变为金刚型氮化硼。这种氮化硼中B-N键长(156pm)与金刚石在C-C键长(154pm)相似,密度也和金刚石相近,它的硬度和金刚石不相上下,而耐热性比金刚石好,是新型耐高温的超硬材料,用于制作钻头、磨具和切割工具。 氮化硼耐腐蚀,电绝缘性很好,比电阻大于10-6 Ω.cm;压缩强度为170MPa;在c轴方向上的热膨胀系数为41×10-6/℃而在d轴方向上为-2.3×10-6 ;在氧化气氛下最高使用温度为900℃,而在非活性还原气氛下可达2800℃,但在常温下润滑

性能较差,故常与氟化石墨、石墨与二硫化钼混合用作高温润滑剂,将氮化硼粉末分散在油中或水中可以作为拉丝或压制成形的润滑剂,也可用作高温炉滑动零件的润滑剂,氮化硼的烧结体可用作具有自润滑性能的轴承、滑动零件的材料。 氮化硼产品简介英文名Boron Nitride 分子式BN 分子量24.81(按1979年国际原子量)质量标准企业标准(QJ /YH02·08-89)氮化硼是由氮原子和硼原子构成的晶体,该晶体结构分为六方氮化硼(HBN)、密排六方氮化硼(WBN)和立方氮化硼,其中六方氮化硼的晶体结构具有类似的石墨层状结构,呈现松散、润滑、易吸潮、质轻等性状的白色粉末,所以又称“白色石墨”。理论密度2.27g/cm3,比重2.43,莫氏硬度为2。六方氮化硼是具有良好的电绝缘性,导热性,化学稳定性;无明显熔点,在0.1MPA氮气中3000℃升华,在惰性气体中熔点3000℃,在中性还原气氛中,耐热到2000℃,在氮气和氩中使用温度可达2800℃,在氧气气氛中稳定性较差,使用温度1000℃以下。六方氮化硼的膨胀系数相当于石英,但导热率却为石英的十倍。 六方氮化硼不溶冷水,水煮沸时水解非常缓慢并产生少量的硼酸和氮;与弱酸和强碱在室温下均不反应,微溶于热酸,用溶融的氢氧化钠,氢氧化钾处理才能分解。氮化硼的技术指标1、规格99 ,BN≥99%B2O3≤0.5%粒度D50(um)≤2.0 2、规格9 8 ,B N≥98% B2O3≤0.5%粒度D50(um)≤2.0 氮化硼的各项性能参数1、高耐热性3000℃升华,其强度1800℃为室温的2

粉末冶金零件的切削加工 内容摘要:粉末冶金是一种以金属粉末为原料,用于烧结成形,制造金属摩擦材料和制品的工艺技术。目前,粉末冶金工业中主导性产品为粉末冶金机械零件和铁氧磁性材料。粉末冶金的机械零件生产主要集中在结构零件、滑动轴承、摩擦零件以及过滤元件、过孔性材料等几方面。 粉末冶金是一种以金属粉末(包括有非金属粉末混入状况)为原料,用于烧结成形,制造金属摩擦材料和制品的工艺技术。粉末冶金生产的材料、零件具有质优、价廉、节能和省材等特点,被广泛应用于汽车、电子、仪器仪表、机械制造、原子反应堆、特种高性能合金制造等工业领域,用途愈来愈广泛。粉末冶金材料的产品结构大体分为粉末冶金机械零件;铁氧体磁性材料。包括永生磁铁磁性材料和软磁铁磁性材料;硬质合金材料和制品;高熔点金属材料和难熔性金属材料;精细陶瓷材料和制品。 目前,粉末冶金工业中主导性产品为粉末冶金机械零件和铁氧磁性材料。粉末冶金的机械零件生产主要集中在结构零件、滑动轴承、摩擦零件以及过滤元件、过孔性材料等几方面。磁性材料则主要分为硬磁材料、软磁材料及磁介质材料3大类。软磁磁性材料生产主要为纯铁、铁铜磷相合金、铁镍合金、铁铝合金材料和制品。硬磁材料生产的主体则为铝镍铁合金、铝镍钻铁合金、钐钻合金、钕铁硼合金材料和制品的生产。而磁介质的生产主要集中在软磁材料和制品的生产。而磁介质的生产主要集中在软磁材料和电介质组合物制成的制品生产方面。随着需求的增加和产品范围的扩大,在该领域新技术的开发和利用愈来愈收到人们的关注。 粉末冶金工艺制造有许多重要独特的优点,如实现净成形,消除切削加工,还有采用粉末冶金工艺制造的零件,可以在零件中有意识留下残余的多空结构,提高零件自润滑和隔音效果,另外使用粉末冶金制造工艺能够生产用传统铸造工艺很难或者不可能制造的复杂合金零件。正由于这些优点,使用粉末冶金工艺制造的初衷之一是消除所有的加工,但是这个目标还没有达到。大多数的零件只是“接近最终形状”,还需要某种精加工。然而和铸件和锻件相比,粉末冶金零件很耐磨,难以加工,这也制约了冶金粉末工艺制造的推广应用。 性能 粉末冶金零件的性能,包括可加工性能,不仅和合金化学成分相关,而且和多孔结构的水平相关。许多粉末冶金制造的结构零件含孔率多大15~20%,用作过滤装置的零件的含孔率可能高达50%。而采用锻造或热离子压铸的粉末冶金的零件含孔率较低,只有1%或更少。后者在汽车和飞机制造应用中正变得特别重要,因为这种材料的零件具有更高的强度。

氮化硼 科技名词定义 中文名称: 氮化硼 英文名称: Boron nitride 定义: 由ⅢA族元素B和ⅤA族元素N化合而成的共价半导体材料。分子式为BN。有两种晶型,六方BN较软,称“白色石墨”,立方BN硬度高,与金刚石相当。 应用学科: 材料科学技术(一级学科);半导体材料(二级学科);化合物半导体材料(二级学科) 氮化硼 氮化硼是由氮原子和硼原子所构成的晶体。化学组成为43.6%的硼和56.4%的氮,具有四种不同的变体:六方氮化硼(HBN)、菱方氮化硼(RBN)、立方氮化硼(CBN)和纤锌矿氮化硼(WBN)。 管制信息 本品不受管制 名称 中文名称:氮化硼 英文别名:Boron nitride CAS号 10043-11-5 EINECS号 233-136-6 化学式 BN 相对分子质量 24.82 性状 六方晶系结晶。最常见为石墨晶格。有一种一氮化硼立方结晶的变体被认为是已知的最硬的物质。也有无定形变体。具有抗化学侵蚀性质。不被无机酸和水侵蚀。在热浓碱中硼碳键被断开。1200℃以上开始在空气中氧化。稍低于3000℃时开始升华。真空时约2700℃开始分解。微溶于热酸,不溶于冷水。相对密度2.25。熔点3000℃。 储存 密封保存。 用途 制造合金、耐高温材料。半导体。核子反应器。润滑剂。 制取 将B2O3与NH4Cl共熔,或将单质硼在NH3中燃烧均可制得BN。通常制得的氮化硼是石墨型结构,俗称为白色石墨。另一种是金刚石型,和石墨转变为金刚石的原理类似,石墨型氮化硼在高温(1800℃)、高压(800Mpa)下可转变为金刚型氮化硼。这种氮化硼中B-N键长(156pm)与金刚石在C-C键长(154pm)相似,密度也和金刚石相近,它的硬度和金刚石不相上下,而耐热性比金刚石好,是新型耐高温的超硬材

AlN陶瓷 0909404045 糜宏伟摘要:氮化铝陶瓷的结构性能,制备工艺即粉末的合成,成形,烧结几个方面详细介绍了氮化铝陶瓷的研究状况,指出低成本的粉末制备工艺和氮化铝陶瓷的复杂形状成形技术是目前很有价值的氮化铝陶瓷的研究方向。 关键词:氮化铝陶瓷制备工艺应用 氮化铝(AlN)是一种具有六方纤锌矿结构的共价晶体,晶格常数a=3.110?,c=4.978?。Al 原子与相邻的N 原子形成歧变的[AlN4]四面体,沿c 轴方向 Al-N 键长为1.917?, 另外3 个方向的Al-N 键长为1.885?。AlN 的理论密度为3.26g/cm3。氮化铝陶瓷综合性能优良,非常适用于半导体基片和结构封装材料。在电子工业中的应用潜力非常巨大。另外氮化铝还耐高温,耐腐蚀,不为多种熔融金属和融盐所浸润。因此,可用作高级耐火材料和坩埚材料也可用作防腐蚀涂层,如腐蚀性物质的容器和处理器的里衬等,粉末还可作为添加剂加入各种金属或非金属中来改善这些材料的性能,高纯度的氮化铝陶瓷呈透明状,可用作电子光学器件,还具有优良的耐磨耗性能,可用作研磨材料和耐磨损零件。 1 粉末的制备 AlN粉末是制备AlN陶瓷的原料。它的纯度,粒度,氧含量及其它杂质含量,对制备出的氮化铝陶瓷的热导率以及后续烧结,成形工艺有重要影响。一般认为,

要获得性能优良的AlN陶瓷材料,必须首先制备出高纯度,细粒度,窄粒度分布,性能稳定的AlN粉末。目前,氮化铝粉末的合成方法主要有3种:铝粉直接氮化法,碳热还原法,自蔓延高温合成法。其中,前2种方法已应用于工业化大规模生产,自蔓延高温合成法也开始在工业生产中应用。 1.1 铝粉直接氮化法 直接氮化法就是在高温氮气氛围中,铝粉直接与氮气化合生成氮化铝粉末,反应温度一般在800~1200℃化学反应式为: 铝粉直接氮化法优点是原料丰富,工艺简单,适宜大规模生产。目前已经应用于工业生产。但是该方法也存在明显不足,由于铝粉氮化反应为强放热反应,反应过程不易控制,放出的大量热量易使铝形成融块,阻碍氮气的扩散,造成反应不完全,反应产物往往需要粉碎处理,因此难以合成高纯度,细粒度的产品。 1.2 碳热还原法 碳热还原法的是将氧化铝粉末和碳粉的混合粉末在高温下1400~1800℃的流动N2气中发生还原氮化反应生成AlN粉末,反应式为: 为了提高反应速度和转化率,一般要求加入过量的碳。反应后过量的碳可在600~700℃的空气中氧化除去。该方法的优点是合成粉末纯度高,性能稳定,粉末粒度细小均匀,具有良好的成形,烧结性能,但该反应进行的温度高,合成时间长,同时需要二次除碳工艺。因此,工艺复杂,成本高。许多研究表明,碳热还原法合成氮化铝粉末的质量和氮化温度与原料的种类和性能密切相关,采用不同种类的原料,氮化温度相差可达200℃ 1.3 自蔓延高温合成法 自蔓延高温合成法是近年来发展起来的一种新型的氮化铝粉末制备方法。其实质就是铝粉的直接氮化。它充分利用了铝粉直接氮化为强放热反应的特点,将铝粉于氮气中点燃后,利用Al与N2之间的高化学反应热使反应自行维持下

粉末冶金常识 1.粉末冶金常识之什么是粉末冶金 粉末冶金是一门制造金属粉末,并以金属粉末(有时也添加少量非金属粉末)为原料,经过混合、成形和烧结,制造材料或制品的技术。它包括两部分内容,即:(1)制造金属粉末(也包括合金粉末,以下统称"金属粉末")。 (2)用金属粉末(有时也添加少量非金属粉末)作原料,经过混合、成形和烧结,制造材料(称为"粉末冶金材料")或制品(称为"粉末冶金制品")。 2、粉末冶金常识之粉末冶金最突出的优点是什么 粉末冶金最突出的优点有两个: (1)能够制造目前使用其他工艺无法制造或难于制造的材料和制品,如多孔、发汗、减震、隔音等材料和制品,钨、钼、钛等难熔金属材料和制品,金属-塑料、双金属等复合材料及制品。 (2)能够直接制造出合乎或者接近成品尺寸要求的制品,从而减少或取消机械加工,其材料利用率可以高达95%以上,它还能在一些制品中以铁代,做到了"省材、节能"。 粉末冶金件 3、粉末冶金常识之什么是"铁基"什么是铁基粉末冶金 铁基是指材料的组成是以铁为基体。铁基粉末冶金是指用烧结(也包括粉末锻造)方法,制造以铁为主要成分的粉末冶金材料和制品(铁基机械零件、减磨材料、摩擦材料,以及其他铁基粉末冶金材料)的工艺总称。 4、粉末冶金常识之用于粉末冶金的粉末制造方法主要有哪几类 粉末制造方法主要有物理化学法和机械粉碎法两大类。前者包括还原法、电解法和羰基法等;后者包括研磨法和雾化法。 5、粉末冶金常识之用还原法制造金属粉末是怎么回事 该法是用还原剂把金属氧化物中的氧夺取出来,从而得到金属粉末的一种方法。 6、粉末冶金常识之什么叫还原剂 还原剂是指能够夺取氧化物中氧的物质。制取金属粉末所用的还原剂,是指能够除掉金属氧化物中氧的物质。就金属氧化物而言,凡是与其中氧的亲合力大于这种金属与氧的亲合力的物质,都称其为这种金属氧化物的还原剂。 7、粉末冶金常识之粉末还原退火的目的是什么 粉末还原退火的目的主要有以下三个方面:(1)去除金属粉末颗粒表面的氧化膜;(2)除掉颗粒表面吸附的气体和水分等异物;(3)消除颗粒的加工硬化。 粉末冶金工艺流程图 8、粉末冶金常识之用于粉末冶金的粉末性能测定一般有哪几项 用于粉末冶金的粉末性能测定一般有三项:化学成分、物理性能和工艺性能。9、用于粉末冶金的粉末物理性能主要包括那几项

表面涂覆氮化铝粉末的抗水化性 姚义俊1,谢爱根1,李纯成1,丘泰2 (1. 南京信息工程大学数理学院,南京 210044;2. 南京工业大学材料科学与工程学院,南京 210009) 摘要:研究了表面涂覆硬脂酸和吐温80对氮化铝粉末抗水化性能的影响。经过表面改性工艺处理的氮化铝粉末在20~60℃具有很好的化学稳定性,溶液pH值在9.88基本保持不变;改性处理的氮化铝粉末在水中长时间浸泡,X射线衍射分析表明其物相为AlN相。通过表面改性工艺在氮化铝粉末表面包裹一层有机化合物,能有效地抑制氮化铝与水的反应,阻碍水分子向氮化铝粉末表面侵蚀,提高氮化铝粉末在潮湿环境的抗水化能力。 关键词:氮化铝粉末;表面改性处理;抗水性 中图分类号:TG146 文献标志码:A 文章编号:0454–5648(2010)05–0913–05 WATER-RESISTANCE OF SURFACE COATED ALUMINUM NITRIDE POWDER YAO Yijun1,XIE Aigeng1,LI Chuncheng1,QIU Tai2 (1. School of Mathematics and Physics, Nanjing University of Information and Science Technology, Nanjing 210044; 2. College of Materials Science and Engineering, Nanjing University of Technology, Nanjing 210009, China) Abstract: The chemical stability of aluminum nitride powder surface-coated with stearic acid and Tween-80 in aqueous environment was studied. The treated powder did not react with water at 20–60℃at a constant pH value of 9.88. The result of X-ray diffraction shows that there is mainly AlN phase when the treated powder directly contacted with water for a long period of time. The surface of aluminum nitride powder coated with hydrophobic films can form a diffusion barrier between water and AlN surface, restrain hy-drolysis reaction and increase the water-resistance of AlN powder in wet environment. Key words: aluminum powder; surface modification; water-resistance 氮化铝因其具有高导热率对于单晶,其理论值为320W/(m·K),其实际值仍可达100~280W/(m·K),相当于氧化铝的5~10倍]、高强度、高体积电阻率、高绝缘耐压、低介电损耗,热膨胀系数与硅匹配等优良特性,已成为目前最有希望的新一代高导热陶瓷电子基板和封装材料。因此,对氮化铝陶瓷的研制,将会给电子技术领域,尤其是集成电路的发展带来革命性的影响。[1–3]然而氮化铝粉末与水有着很高的反应活性,在潮湿的环境极易与水中羟基形成氢氧化铝,在氮化铝粉末表面形成氧化铝层,氮化铝晶格溶入大量的氧,降低其热导率,给氮化铝的储存、运输及后续的工艺过程带来很大困难。因此提高氮化铝粉末的抗水化能力,对推广氮化铝瓷的应用具有非常重大的意义。[4] 目前,对氮化铝粉末抗水化性能已有相关研究。顾明元等[5]提出利用四乙氧基硅烷溶液进行浸泡处理,改善粉末抗水化性能。雒晓军等[6]提出的用磷酸对氮化铝粉末进行处理,提高其抗水化性能。但现有研究成果,粉末抗水化性能改善并不明显,粉末在球磨过程中抗水化性能明显降低。针对抗水化性能改善不明显,球磨过程中抗水化粉末氧化程度提高,抗水性能降低等缺点,提出了一种提高氮化铝粉末抗水化能力的新方法,该方法工艺简单,抗水性明显改善,经过表面处理的粉末能够与水很好的浸润,粉末在60℃以下潮湿环境中保持稳定不发生水解反应,高剪切速率球磨过程中粉末的氮含量基本保持不变,具有很好的抗水化能力,能有效解决氮化铝粉末在储存、运输及后续的工艺过程中带来的困难。 收稿日期:2009–11–22。修改稿收到日期:2009–12–20。基金项目:南京信息工程大学科研基金(20080113)资助项目。第一作者:姚义俊(1979—),男,博士。Received date:2009–11–22. Approved date: 2009–12–20. First author: YAO Yijun (1979–), male, Ph.D. E-mail: yaoyijun1979@https://www.doczj.com/doc/b14541837.html, 第38卷第5期2010年5月 硅酸盐学报 JOURNAL OF THE CHINESE CERAMIC SOCIETY Vol. 38,No. 5 M a y,2010

氮化硼三种合成方法的讨论 摘要:氮化硼是一种重要的化工原料,它是一种耐高温的材料,一页是一种优良的绝缘材料,在耐火材料和电子工业中已得到广泛的应用。本文从反应方向,原料价格及环保等方面对三种氮化硼合成方法进行了比较和探究。 一、引言 1、氮化硼简介 氮化硼的分子式为BN,它是由氮原子和硼原子组成的化合物。具有四种不同的结构:六方氮化硼(HBN)、菱方氮化硼(RBN)、立方氮化硼(CBN)和纤锌矿氮化硼(WBN)。氮化硼于碳是等电子体,具有抗化学侵蚀性质,不被无机酸和水侵蚀。1200℃以上开始在空气中氧化,稍低于3000℃时开始升华,真空时约2700℃开始分解。微溶于热酸,不溶于冷水,相对密度2.25,熔点3000℃。 硼,原子序数5,原子量10.811。硼为黑色或银灰色固体。晶体硼为黑色,熔点约2300℃,沸点3658℃,密度2.34克/立方厘米;硬度仅次于金刚石,较脆。 氯化硼,无色发烟液体或气体,有强烈臭味,易潮解。熔点 -107.3℃沸点:12.5℃溶解性溶于苯、二硫化碳 三氧化二硼(化学式:B2O3)又称氧化硼,是硼最主要的氧化物。它是一种白色蜡状固体,一般以无定形的状态存在,很难形成晶体,但在高强度退火后也能结晶。它是已知的最难结晶的物质之一。

二、 反应方法分析 合成氮化硼有以下三种方法: 1、 用单质B 与N 2反应: B(s) + 1/2N 2(g) = BN(s) 2、 用BCl 3与NH 3反应: BCl 3(g) + NH 3(g) = BN(s) + 3HCl(g) 3、 用B 2O 3与NH 3反应: B 2O 3 (s) + 2NH 3(g) = 2BN(s) + 3H 2O(g) a 、反应方向 查找书后附录可知: 1、 B(s): 1()f m kJ mol H -Θ? = 0;1 ()f m G kJ mol Θ-? = 0; 11()f m S J mol K Θ--?? = 5.86; N 2(g): 1()f m kJ mol H -Θ? = 0;1 ()f m G kJ mol Θ-? = 0; 11()f m S J mol K Θ--?? =191.50; BN(s): 1()f m kJ mol H -Θ? = -254.39;1 ()f m G kJ mol Θ-? = -228.45; 11()f m S J mol K Θ--?? =14.81; 1()r m kJ mol H -Θ? = -254.39;11 ()r m S J mol K Θ--?? =-86.8; 该反应的标准吉布斯函数变为:

第一章 1. 什么是粉末冶金?与传统方法相比的优点是什么? 答:粉末冶金:制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结制造金属材料、复合材料以及各种类型制品的工艺过程。 粉末冶金的优越性: A. 少切削、无切削,能够大量节约材料,节省能源,节省劳动;普通铸造合金切削量在30-50%,粉末冶金产品可少于5%。 B. 能够大量能够制备其他方法不能制备的材料。 C. 能够制备其他方法难以生产的零部件。 2. 制粉的方法有哪些? 答: A. 机械法:通过机械破碎、研磨或气流研磨方法将大块材料或粗大颗粒细化的方法。 B. 物理法:采用蒸发凝聚成粉或液体雾化的方法使材料的聚集状态发生改变,获得粉末。 C. 化学法:依靠化学反应或电化学反应过程,生成新的粉态物质。 3. 机械制粉的方法分为机械研磨、漩涡研磨和冷气流研磨。 4. 球磨法制粉时球和物料的运动情况: A. 球磨机转速较慢时,球和物料沿筒体上升至自然坡度角,然后滚下,称为泻落。 B. 球磨机转速较高时,球在离心力的作用下,随着筒体上升至比第一种情况更高的高度,然后在重力的作用下掉下来,称为抛落。 C. 继续增加球磨机的转速,当离心力超过球体的重力时,紧靠衬板的球不脱离筒壁而与筒体一起回转,此时物料的粉碎作用将停止,这种转速称为临界转速。 第二章 1. 什么是粉末?粉末与胶体的区别?粉体的分类?答:粉末是由大量的颗粒及颗粒之间的空隙所构成的集合体。粉末与胶体的区别在于分散程度不同,通常把大小在1mm以上的固态物质称为致密体,把大小在0.1 g以下的固态物质 称为胶体颗粒,而介于两者之间的称为粉末体。 粉体分类: A. 粉末中能分开并独立存在的最小实体称为单颗粒。 B. 单颗粒如果以某种方式聚集,就构成二次颗粒。 2. 聚集体、絮凝体、团聚体的划分? 答: A. 聚集体:通过单颗粒聚集得到的二次颗粒被称为聚集体;

铁基粉末冶金零件热处理 摘要:热处理是一种成熟的,经常使用的工艺性技术。这篇文章评述了人们不大注意的铁基粉末冶金零件整体淬火时,孔隙度与合金含量对其淬透性的影响。 关键词:铁基粉末冶金零件;热处理;淬透性 在铁基粉末冶金零件生产中,零件材料必须具有的许多性能与组织结构都是在烧结过程中形成的,但其中一些性能只有通过后续热处理,才能得到改进与完善。因此,热处理对于铁基粉末冶金零件产业是极其重要的一项技术。 铁基粉末冶金零件的热处理原理,虽然和成分相同的铸锻零件相同,但由于粉末冶金零件具有一定量孔隙度与合金化元素的微观分布可能不均一,因此,粉末冶金零件的热处理工艺可能有所不同。关于孔隙度对铁基粉末冶金零件材料热处理性能的影响,经几十年的探索与实践,已有较清楚地认识,摘要介绍如下。 1 孔隙度对铁基粉末冶金零件整体淬火的影响 大部分铁基粉末冶金零件,为了增高强度、硬度及耐磨性,都需要进行整体淬火,即淬火与回火。需要进行整体淬火的铁基粉末冶金零件,其化合碳含量应≥0.3%(质量分数),并且在图1中的A3温度以上呈奥氏体状态。 图1 碳钢的热处理相图 铁基粉末冶金零件的整体淬火由以下3道工序组成: 奥氏体化。在具有和化合碳含量相当碳势的保护性气氛下,将零件加热到高于A3温度,通常为850℃,并保温一定时间,其长短视零件形状及尺寸而定。诸如30min,使之奥氏体化。 淬火。从奥氏体化温度或稍低,但仍高于A3的温度,将零件淬于油或水中,使奥氏体转变成硬且脆的马氏体或贝氏体。对于铁基粉末冶金零件,最好是淬于温油(50℃)中,这是因为粉末冶金零件具有孔隙度,淬火冷却速度太快时,零件可能开裂。另外,采用盐水淬火时,淬火后,存留于孔隙中的盐水会导致零件严重腐蚀。 回火。依据GB/T19076-2003“烧结金属材料-规范”铁基粉末冶金零件通常是在180℃(烧结镍钢为260℃)下回火,回火时间通常是依据零件断面厚度,按每25.4mm回火1h。其目的是消除奥氏体转变为马氏体与贝氏体时产生的内应力。回火可减小马氏体与贝氏体的脆性,提升零件材料的韧性。 1.1 孔隙度对粉末冶金Fe-C材料淬透性的影响 淬透性的定义是,快速冷却时,在一给定深度,材料试样从奥氏体转变为马氏体的能力。淬透性通常是用顶端淬火法测定的。为测定烧结碳钢的淬透性,由水雾化铁粉与0.9%(质量分数)石墨粉的混合粉,用压制-烧结制成Φ80mm×高30mm,密度为6.0~7.1g/cm3的坯料[化合碳0.8%(质量分数)]。再由坯料切削加工成顶端淬火试样,于870℃,在中性气氛中,奥氏体化30min后水淬。从淬火端每隔2.5mm测定一次表观硬度HRA。同时,还和由C-1080锻钢切削加工的顶端淬火试样进行了对比。试验结果示于图2。 从图2可看出,材料试样的密度(即孔隙度)对淬透性有若干影响。首先,孔隙度减低材料的热导率,这是因为孔隙中充满空气,而空气的热导率比钢小。另外,由于硬度压痕和材料基体中的孔隙度相关,从而也影响测定的硬度值。图2还表明,淬透性差不多随着烧结钢材料密度增大呈直线性增高。因此,在设计-具有给定材料密度的粉末冶金碳钢零件时,对于选择使零件横截面能全部转变成马氏体的合适材料组成,图2是有用的。 1.2 铁基粉末冶金材料的淬透性标准 在设计-铁基粉末冶金零件时,要想使粉末金零件的横截面经过淬火-回火转变成马氏体,就必须依据材料的淬透性来选择适当的材料。

冶金粉末生产工艺 生产金属粉末的主要方法,按重要性依序为,(a)液态金属雾化;(b)化学反应(金属氧化物还原反应);(c)(金属盐)电解沉积;(d)固态材料机械加工(如研磨法,用于脆性金属,只能热固结,不能冷压成形;冷流冲击法)。 各种金属粉末的生产方法 1.液态金属雾化 雾化原理:许多雾化法都是采用双液流:一为液态金属流,一为液体或气体流。用后者冲击液态金属流,将之破碎成金属液滴,随后凝固成粉末颗粒。对于制取铁、钢粉末,一般用水或油作为冲击流体;对于某些特殊金属和/或应用,则采用空气、水蒸气或惰性气体作为冲击流体;对于其他金属,用惰性气体氮、氩或氦作为雾化介质;在某些场合,采用水蒸气。图3-1与图3-2分别为气雾化与水雾化装置示意图。

熔点较低的金属(如锡和铝)通常采用气体雾化。对于高熔点合金,诸如高温合金与工具钢,采用惰性气体,特别是氩气,作为雾化介质气体进行雾化,防止金属氧化。 鉴于液体介质的散热速率比气体高得多,故用液体介质雾化容易制得不规则的颗粒。因此,生产粉末冶金结构零件用的铁粉、钢粉、铜粉及不锈钢粉,通常都是用水雾化法生产。这主要是因为不规则形状的颗粒粉末用一般刚性磨具压制成形后,借助于粉末颗粒间的相互联结,生坯具有足够高的强度,便于搬运。 在工业上用水雾化法生产不锈钢粉时,是在一个用氮气吹洗的雾化筒内,用压力为的高压水喷射流雾化不锈钢液流生产的。图3-6为水雾化不锈钢粉颗粒的扫描电镜照片。 铁粉与铜粉也在用水雾化法生产。图3-7为水雾化铜粉颗粒的光学显微镜照片。雾化铜 粉颗粒的不规则形状,是在雾化过程中由细小的球形颗粒聚结形成的。

对于含锰与铬的铁合金,用水雾化法生产的粉末会在颗粒表面形成锰与铬的氧化物,这些氧化物在随后的退火作业中难以被还原。解决这个问题的方法之一是,用油作为雾化介质,以之雾化含锰或铬的铁合金熔体。因此,也称之为油雾化法。 特种雾化方法:

氮化硼粉休的台成研究 刘军1雷玉成1包旭东1张跃冰2 (‘江苏大学材料科学与工程学院镇江?212013) (2哈尔滨工业大学金属精密热加工国家级重点实验室,黑龙江哈尔滨?150001) , 摘要以尿素、硼酸为原料合成一种六方氮化硼t-BN(turbostratieboronnitride)粉体。实验采用两步合成法,第一步在近似密闭的容器中将混合好的原料缓慢加热至900℃左右,形成无定形BN,然后在氮气氛下将无定形BN加热至1200"(:以上保温,使其转化成t-BN。用XRD、SEM及激光粒度分析等手段对所制备氮化硼粉体进行研究。发现所制备的氮化硼粉体是较纯的t-BN,且为平均粒径在亚微米尺寸的球形颗粒。 关键词氮化硼粉体合成 SynthesizeofBoronNitridePowder LiuJunLieYuchengBaoXudongZhangYuebing SchoolofMaterialsScienceandEngineering,JiangsuUniversity,Zhenjiang?212013NationalKeyLaboratoryforPrecisionHotProcessingofMetals,HarbinInstituteofTechnology,Haerbin?150001 Abstractt-BN(turbostraticboronnitride)powderWaSsynthesizedusingureaandboricacidasthestartingmaterials.Inordertosynthe-sizeamorphousboronnitfide,themixedrawmaterialswereheatedto900。Cslowlyinaquasi-closedvessel.Then.anmrphousboronhi-tridepowderw罄heatedinnitrogenatmosphereto1200。Coraboveforthetransformalionoft-BN.Thet-BNpowderwasanalyzedbyXRD,SEMandlasergranularityanalyzer.TheresultsindicatethattheBNpowdersynthesizedwaspuret—BNwithasizeofsub-micronanda shapeofglobular. KeywordsBoronNitridePowderSynthesize 1前言 六方氮化硼是一种具有优良导热性能的陶瓷材料,可作为高温固体润滑剂及高温绝缘材料使用,在航空航天等领域有着广泛的应用前景。但是,由于高性能六方氮化硼粉体制备成本较高,且烧结性能较差,对其应用产生一定的不利影响。近年来,另一种晶型的BN受到普遍关注,这种BN被称为t—BN(turbostraticboronnitride),可以看成是六方氮化硼的一种形态,这种六方氮化硼与一般的六方氮。化硼h-BN不同,h-BN结构中原子层是按ababab……的方法有序堆垛的,而t—BN结构中原子层的排列是随机的。t-BN与h'BN的性能相似,它的烧结性能优于h-BN,且在高温下会转化成h-BN的有序层状结构"j。 2实验方法 以化学纯硼酸和尿素为原料,四硼酸钠为助熔剂,为保证有足够的氮与硼反应,在进行原料配比时应控制氮与硼的摩尔比在2-3之间为宜,助熔剂为0-20%。将原料混合均匀后放人氧化铝坩埚,在箱式炉中加热至900℃,短时保温10-20分钟,取出后粉碎磨细,在氮气氛下加热至1300。(:,保温2小时。将制得的粉体研磨后先后用稀盐酸和热蒸馏水 ?3l?

立方氮化硼的性质与应用 氮化硼是由氮原子和硼原子所构成的晶体。化学组成为43.6%的硼和56.4%的氮,具有4种不同的变体:六方氮化硼(HBN )、菱方氮化硼(RBN)、立方氮化硼(CBN)和纤锌矿型氮化硼(WBN)。 第一节氮化硼的结构 氮、硼原子采取不同杂化方式互相作用,可形成不同结构的氮化硼晶体。当氮、硼原子以SP2方式杂化后,由于键角为120°,成键后形成与石墨类似的平面六角网状结构分子,这种大的平面网状分子采取不同的空间堆垛方式后,又可形成不同的结构—六方氮化硼(HBN)和菱方氮化硼(RBN)。 一、六方氮化硼 六方氮化硼具有与石墨类似的结构,外观为白色,因而有时也称该种氮化硼为类石墨氮化硼或白石墨。 六方氮化硼的结构如图14-1所示,层状排列为AA'AA '…类型,晶格常数a=0.251nm,c=0.670 ±0.04 nm,密度ρ为2.25g/cm3。 六方氮化硼在空气中非常稳定,能耐2270K高温;在3270K时升华。氮化硼具有良好的绝缘性、导热性和化学稳定性,不溶于冷水,水煮沸时水解非常缓慢并产生少量的硼酸和氢。与弱酸和强碱在室温下均不反应,微溶于热酸,用熔融的氢氧化钠、氢氧化钾处理才能分解,利用这一性质,可以将立方氮化硼从六

方氮化硼中分解出来。 二、菱方氮化硼 菱方氮化硼的结构如图14-2所示,层状排列为ABCABC…类型。晶格常数a= 0.2256nm,c=0.4175nm,密度ρ为2.25g/cm3。 菱方氮化硼具有与六方氮化硼相同的性质,不能用物理方法将其分开。菱方氮化硼层间的ABCABC…排列更有利于向立方氮化硼转变,因而有人用菱面体氮化硼在冲击压缩中直接得到了立方氮化硼。

课程名称:粉末冶金学 Powder Metallurgy Science 第一章导论 1粉末冶金技术的发展史History of powder metallurgy 粉末冶金是采用金属粉末(或非金属粉末混合物)为原料,经成形和烧结操作制造金属材料、复合材料及其零部件的加工方法。 粉末冶金既是一项新型材料加工技术,又是一项古老的技术。 .早在五千年前就出现了粉末冶金技术雏形,古埃及人用此法制造铁器件; .1700年前,印度人采用类似方法制造了重达6.5T的“DELI柱”(含硅Fe合金,耐蚀性好)。 .19世纪初,由于化学实验用铂(如坩埚)的需要,俄罗斯人、英国人采用粉末压制、烧结和热锻的方法制造致密铂,成为现代粉末冶金技术的基础。 .20世纪初,现代粉末冶金的发展起因于爱迪生的长寿命白炽灯丝的需要。钨灯丝的生产标志着粉末冶金技术的迅速发展。 .1923年硬质合金的出现导致机加工的革命。 .20世纪30年代铜基含油轴承的制造成功,并在汽车、纺织、航空、食品等工业部门的广泛应用。随后,铁基粉末冶金零部件的生产,发挥了粉末冶金以低的制造成本生产高性能零部件的技术优点。 .20世纪40年代,二战期间,促使人们开发研制高级的新材料(高温材料),如金属陶瓷、弥散强化合金作为飞机发动机的关键零部件。 .战后,迫使人们开发研制更高性能的新材料,如粉末高速钢、粉末超合金、高强度铁基粉末冶金零部件(热锻)。大大扩大了粉末冶金零部件及其材料的应用领域。 .粉末冶金在新材料的研制开发过程中发挥其独特的技术优势。 2粉末冶金工艺 粉末冶金技术的大致工艺过程如下: 原料粉末+添加剂(合金元素粉末、润滑剂、成形剂) ↓ 成形(模压、CIP、粉浆浇注、轧制、挤压、温压、注射成形等) ↓ 烧结(加压烧结、热压、HIP等) ↓ 粉末冶金材料或粉末冶金零部件—后续处理 Fig.1-1 Typical Processing flowchart for Powder Metallurgy Technique 3粉末冶金技术的特点 .低的生产成本: 能耗小,生产率高,材料利用率高,设备投资少。 ↑↑↑ 工艺流程短和加工温度低加工工序少少切削、无切削