0.15=AB

B A P P P (13.12) 以及总压强P 为各分压强之和: AB

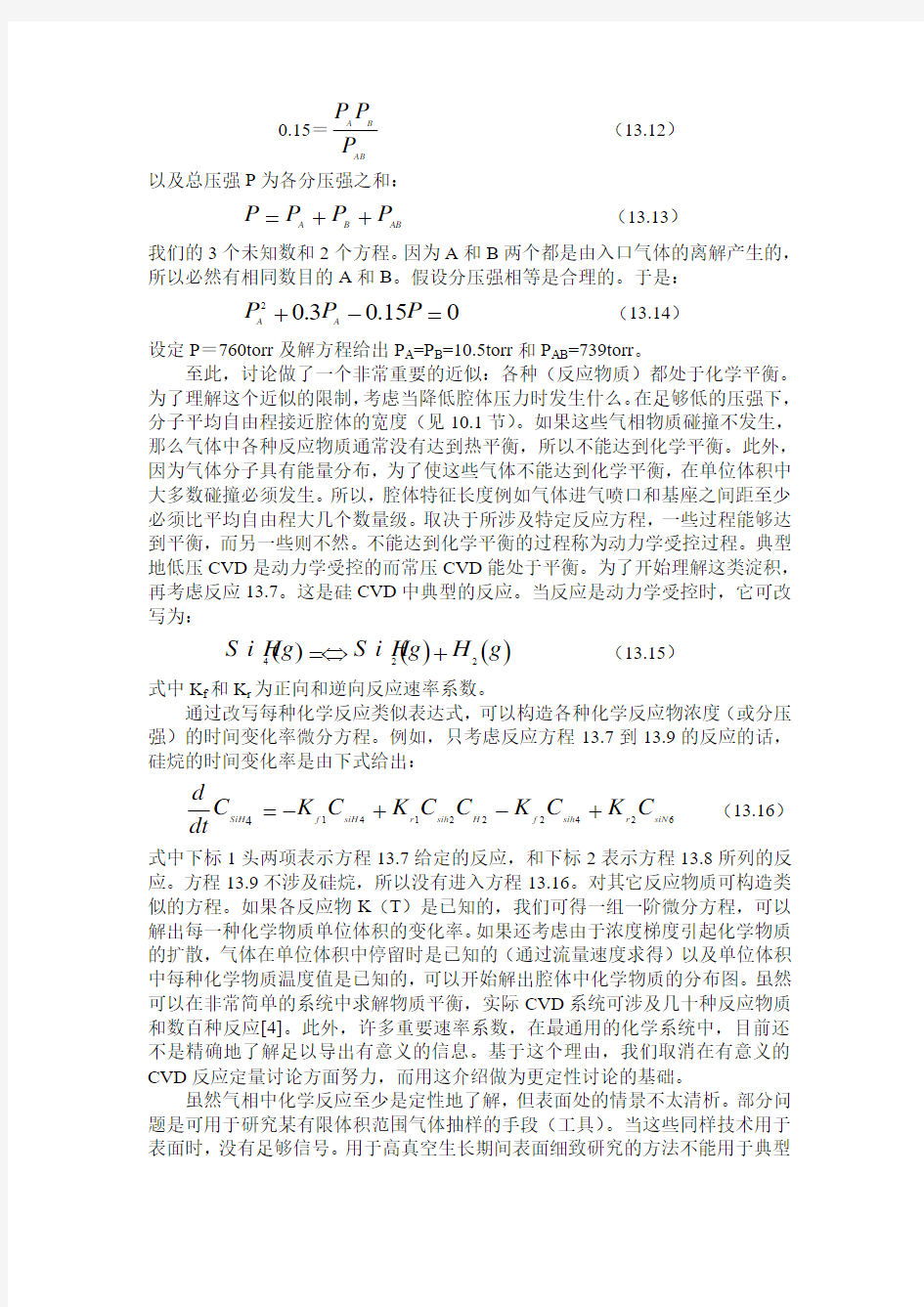

B A P P P P ++= (13.13) 我们的3个未知数和2个方程。因为A 和B 两个都是由入口气体的离解产生的,所以必然有相同数目的A 和B 。假设分压强相等是合理的。于是:

015.03.02

=-+P P P A A (13.14)

设定P =760torr 及解方程给出P A =P B =10.5torr 和P AB =739torr 。

至此,讨论做了一个非常重要的近似:各种(反应物质)都处于化学平衡。为了理解这个近似的限制,考虑当降低腔体压力时发生什么。在足够低的压强下,分子平均自由程接近腔体的宽度(见10.1节)。如果这些气相物质碰撞不发生,那么气体中各种反应物质通常没有达到热平衡,所以不能达到化学平衡。此外,因为气体分子具有能量分布,为了使这些气体不能达到化学平衡,在单位体积中大多数碰撞必须发生。所以,腔体特征长度例如气体进气喷口和基座之间距至少必须比平均自由程大几个数量级。取决于所涉及特定反应方程,一些过程能够达到平衡,而另一些则不然。不能达到化学平衡的过程称为动力学受控过程。典型地低压CVD 是动力学受控的而常压CVD 能处于平衡。为了开始理解这类淀积,再考虑反应13.7。这是硅CVD 中典型的反应。当反应是动力学受控时,它可改写为:

()()g H g S i H g S i H 224)(+=? (13.15)

式中K f 和K r 为正向和逆向反应速率系数。

通过改写每种化学反应类似表达式,可以构造各种化学反应物浓度(或分压强)的时间变化率微分方程。例如,只考虑反应方程13.7到13.9的反应的话,硅烷的时间变化率是由下式给出:

6242221414siN r sih f H sih r siH f SiH C K C K C C K C K C dt d +-+-= (13.16)

式中下标1头两项表示方程13.7给定的反应,和下标2表示方程13.8所列的反应。方程13.9不涉及硅烷,所以没有进入方程13.16。对其它反应物质可构造类似的方程。如果各反应物K (T )是已知的,我们可得一组一阶微分方程,可以解出每一种化学物质单位体积的变化率。如果还考虑由于浓度梯度引起化学物质的扩散,气体在单位体积中停留时是已知的(通过流量速度求得)以及单位体积中每种化学物质温度值是已知的,可以开始解出腔体中化学物质的分布图。虽然可以在非常简单的系统中求解物质平衡,实际CVD 系统可涉及几十种反应物质和数百种反应[4]。此外,许多重要速率系数,在最通用的化学系统中,目前还不是精确地了解足以导出有意义的信息。基于这个理由,我们取消在有意义的CVD 反应定量讨论方面努力,而用这介绍做为更定性讨论的基础。

虽然气相中化学反应至少是定性地了解,但表面处的情景不太清析。部分问题是可用于研究某有限体积范围气体抽样的手段(工具)。当这些同样技术用于表面时,没有足够信号。用于高真空生长期间表面细致研究的方法不能用于典型

CVD 条件下的反应腔中。虽然在过去几年中已出现一些新的技术,我们已有的图像仍是试验性的和定性的。

前两节提出由硅烷淀积硅,几种含硅物质可以撞击硅片表面。在边界层模型中,如果对表面处浓度建立边界条件,那么很容易计算分子流量。一般实际做法是定义一个现象参数称为撞击系数,它从0(在分子完全从表面反射情况)到1(在分子不可逆地被吸收)。在Silylene(SiH 2)情况下,通常假设撞击系数为1。另一方面,已经表明,一个入射硅烷分子撞击和反应的概率由下式给出[5]:

kt ev sih e r 81.04054.0-= (13.17)

然而在典型的淀积条件下,撞击系数仅约10-6,达到表面的硅烷流远大于Silylene 流,使得两种分子都对淀积速率起贡献。

一旦分子在表面上,化学反应必须发生以移动硅原子并做氢自由。以Silenc 做为例子,分子首先吸收:

()()a H S g H S i i 22? (13.18)

整个表面反应必须取下面形式进行

()()()g H s S a H S i i 22+? (13.19)

式中(a )表示被吸收物质及(S )表示已加入固体的原子。由于气体中高浓度的H 2,确信表面复盖着物理地吸附的H 2(在低温下)或化学地吸附的H (在高温下)。这些表面反应物质必须被吸附以使得方程13.19所描述的反应得以进行。吸附过程也遵循Arrhenius 行为(性能),使得表面空位浓度,其密度随温度增加而增加。被吸附的Silylene 可横跨钝化表面(图13.3)扩散直到它找到这样的空穴在该点它将键合及最后损失它的氢原子。过表面扩散在CVD 过程中起着重要的作用。当表面扩散是大的(具有毫米量级),吸附是非常均匀的。当表面扩散长度是短的,将导致不均匀的淀积。如同物理淀积过程,表面扩散随温度增加而指数地增加,所以薄膜均匀性一般不通过加热硅片得到改善。

42 模型

13.3 气体流量和边界层

需要理解CVD 第二方面是气体流动动力学。在反应器中气体流动是重要的,因为它决定了反应腔中各种化学物质的输运以及它对许多反应腔中气体的温度分布起着非常重要作用。而且,温度分布同样影响流动。如果气体的平均自由程远小于腔体几何形状,可将气体当作粘性的流体来处理。此外,如果流动速度远小于声音速度(低的Mach 数),气体可以被认为是不可压缩的,几乎所有的CVD 系统以压力和流动制式工作,使得这些近似有效。最后,做为出发点,假设气体速度是足够慢沿腔体周边流动。这样的气流被认为是层流并且可以用气体机械性质很好地描述。

如果反应器是一个园形管道和全部表面处于相同温度,那么问题可以相当地

被简化。假设气体的均匀速度∞V 在管道的左端引入(图13.4)气流的一个重

要特点是在全部表面气体速度必须是零。由于有限的气体沾性,气流速度必须从壁处的零平滑地变化到中心处的某一最大值。从均匀即柱形流动变为完全展开管道流动发生在Z v 距离范围内:

Re 225N a Z v ≈ (13.20)

式中a 为管道半径及N Re 为无量纲量称为Reynolds 数。Reynolds 数(N Re )由下式给出:

ηρ

μL U L U N ∞=∞=Re (13.21)

式中L 为腔体特征长度(例如半径a ),μ为动力粘滞率,ρ为气体质量密度以及η为气体动力沾度[6]。当N Re 是小时,管道中的气流是由有限的粘滞效应来支配,横跨腔体的抛物线型速度分布也是如此。于是速度由下式给出:

()()2

241r a dz d r -=ρηυ (13.22) 式中dp/dz 为横跨管道的压力梯度,假设它是很小。在非常大的N Re 情况下,气体的能够支持为完全展开层流流动所要求的大速度梯度,所以气流成为湍流。层流和湍流之间过渡取决于气体。例如, 在H 2情况下当N Re >2300,气流是湍流[7]。

完全展开抛物线型气流流出。

例题 13.2

一只LPCVD 管道工作在10torr 下,入口气流为1000sccm (标准每分钟立方厘米)氮气。在反应器温度为1000K 下,氮气动力粘度为0.04g/cm ·sec 。反应器直径为200mm 。估计为完全展开气流所需的长度并计算气流完全展开之后的速度 v(r).

根据方程13.20和13.21

ηρ∞≈U a I v

252 使用理想气体定律可以计算质量密度:

362/105.4cm g KT M N -?==ρ

ρ

如果取

∞U 为柱形气流速度:

()s e c /15101107602731000sec 60min 1min /100023

cm cm torr torr K K cm U =≈∞π 所以

()cm cm g cm g cm cm I v 0068.0sec

/04.0/105.4sec /15251062=-?≈-- 因为总气流必须恒定 ()2100s e c /152cm cm dr r rv ππ=?

于是很容易地表示出: ()??????-=2

21s e c /30a r cm r v

论述物理气相沉积和化学气相沉积的优缺点 物理气相沉积技术表示在真空条件下,采用物理方法,将材料源——固体或液体表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。物理气相沉积的主要方法有,真空蒸镀、溅射镀膜、电弧等离子体镀、离子镀膜,及分子束外延等。发展到目前,物理气相沉积技术不仅可沉积金属膜、合金膜、还可以沉积化合物、陶瓷、半导体、聚合物膜等。 真空蒸镀基本原理是在真空条件下,使金属、金属合金或化合物蒸发,然后沉积在基体表面上,蒸发的方法常用电阻加热,高频感应加热,电子柬、激光束、离子束高能轰击镀料,使蒸发成气相,然后沉积在基体表面,历史上,真空蒸镀是PVD法中使用最早的技术。 溅射镀膜基本原理是充氩(Ar)气的真空条件下,使氩气进行辉光放电,这时氩(Ar)原子电离成氩离子(Ar+),氩离子在电场力的作用下,加速轰击以镀料制作的阴极靶材,靶材会被溅射出来而沉积到工件表面。如果采用直流辉光放电,称直流(Qc)溅射,射频(RF)辉光放电引起的称射频溅射。磁控(M)辉光放电引起的称磁控溅射。电弧等离子体镀膜基本原理是在真空条件下,用引弧针引弧,使真空金壁(阳极)和镀材(阴极)之间进行弧光放电,阴极表面快速移动着多个阴极弧斑,不断迅速蒸发甚至“异华”镀料,使之电离成以镀料为主要成分的电弧等离子体,并能迅速将镀料沉积于基体。因为有多弧斑,所以也称多弧蒸发离化过程。 离子镀基本原理是在真空条件下,采用某种等离子体电离技术,使镀料原子部分电离成离子,同时产生许多高能量的中性原子,在被镀基体上加负偏压。这样在深度负偏压的作用下,离子沉积于基体表面形成薄膜。 物理气相沉积技术基本原理可分三个工艺步骤: (1)镀料的气化:即使镀料蒸发,异华或被溅射,也就是通过镀料的气化源。 (2)镀料原子、分子或离子的迁移:由气化源供出原子、分子或离子经过碰撞后,产生多种反应。 (3)镀料原子、分子或离子在基体上沉积。 物理气相沉积技术工艺过程简单,对环境改善,无污染,耗材少,成膜均匀致密,与基体的结合力强。该技术广泛应用于航空航天、电子、光学、机械、建筑、轻工、冶金、材料等领域,可制备具有耐磨、耐腐饰、装饰、导电、绝缘、光导、压电、磁性、润滑、超导等特性的膜层。 随着高科技及新兴工业发展,物理气相沉积技术出现了不少新的先进的亮点,如多弧离子镀与磁控溅射兼容技术,大型矩形长弧靶和溅射靶,非平衡磁控溅射靶,孪生靶技术,带状泡沫多弧沉积卷绕镀层技术,条状纤维织物卷绕镀层技术等,使用的镀层成套设备,向计算机全自动,大型化工业规模方向发展。 化学气相沉积是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。现代科学和技术需要使用大量功能各异的无机新材料,这些功能材料必须是高纯的,或者是在高纯材料中有意地掺人某种杂质形成的掺杂材料。但是,我们过去所熟悉的许多制备方法如高温熔炼、水溶液中沉淀和结晶等往往难以满足这些要求,也难以保证得到高纯度的产品。因此,无机新材料的合成就成为现代材料科学中的主要课题。 化学气相沉积是近几十年发展起来的制备无机材料的新技术。化学气相淀积法已经广泛用于提纯物质、研制新晶体、淀积各种单晶、多晶或玻璃态无机薄膜材料。这些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是III-V、II-IV、IV-VI族中的二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的淀积过程精确控制。目前,化学气相

化学气相沉积法 摘要:本文从化学气相沉积法的概念出发,详细阐述了利用化学气相沉积法制备石墨烯以及薄膜,并展望了未来化学气相沉积法可能的发展方向。 关键词:化学气相沉积法;制备;应用 一、前言 近年来,各国科学工作者对化学气相沉积进行了大量的研究,并取得一定的显著成果。例如,从气态金属卤化物(主要是氯化物)还原化合沉积制取难熔化合物粉末及各种涂层(包括碳化物、硼化物、硅化物、氮化物)的方法。其中化学沉积碳化钛技术已十分成熟。化学气相沉积还广泛应用于薄膜制备,主要为Bchir等使用钨的配合物Cl4 (RCN)W(NC3H5)作为制备氮化钨或者碳氮共渗薄膜的原料—CVD前驱体;Chen使用聚合物化学气相沉积形成的涂层提供了一个有吸引力的替代目前湿法化学为主的表面改善方法。同时,采用CVD方法制备CNTS 的研究也取得很大的进展和突破,以及通过各种实验研究了不同催化剂对单壁纳米碳管的产量和质量的影响,并取得了一定的成果。 二、化学气相沉积法概述 1、化学沉积法的概念 化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。与之相对的是物理气相沉积(PVD)。 化学气相沉积是一种制备材料的气相生长方法,它是把一种或几种含有构成薄膜元素的化合物、单质气体通入放置有基材的反应室,借助空间气相化学反应在基体表面上沉积固态薄膜的工艺技术。 2、化学气相沉积法特点 (1) 在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。 (2) 可以在常压或者真空条件下负压“进行沉积、通常真空沉积膜层质量较好

化学气相沉积技术的应用与进展 一、化学气相沉积技术的发展现状 精细化工是当今化学工业中最具活力的新兴领域之一,是新材料的重要组成部分,现代科学和技术需要使用大量功能各异的无机新材料,这些功能材料必须是高纯的,或者是在高纯度材料中有意地掺人某种杂质形成的掺杂材料。但是,我们过去所熟悉的许多制备方法如高温熔炼、水溶液中沉淀和结晶等往往难以满足这些要求,也难以保证得到高纯度的产品。因此,无机新材料的合成就成为现代材料科学中的主要课题。 化学气相沉积技术(Chemical vapor deposition,简称CVD)是近几十年发展起来的制备无机材料的新技术。化学气相沉积法已经广泛用于提纯物质、研制新晶体、沉积各种单晶、多晶或玻璃态无机薄膜材料。这些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的沉积过程精确控制。目前,用CVD技术所制备的材料不仅应用于宇航工业上的特殊复合材料、原子反应堆材料、刀具材料、耐热耐磨耐腐蚀及生物医用材料等领域,而且还被应用于制备与合成各种粉体料、新晶体材料、陶瓷纤维及金刚石薄膜等。 二、化学气相沉积技术的工作原理 化学气相沉积是指利用气体原料在气相中通过化学反应形成基本粒 子并经过成核、生长两个阶段合成薄膜、粒子、晶须或晶体等个主要

阶段:反应气体向材料表面5固体材料的工艺过程。它包括 扩散;反应气体吸附于材料的表面;在材料表面发生化学反应;生成物从材料的表面脱附;(5)产物脱离材料表面。 目前CVD技术的工业应用有两种不同的沉积反应类型即热分解反应和化学合成反应。它们的共同点是:基体温度应高于气体混合物;在工件达到处理温度之前气体混合物不能被加热到分解温度以防止在 气相中进行反应。 三、化学气相沉积技术的特点 化学气相沉积法之所以得以迅速发展,是和它本身的特点分不开的,与其他沉积方法相比,CVD技术除了具有设备简单、操作维护方便、灵活性强的优点外,还具有以下优势: (1)沉积物众多,它可以沉积金属、碳化物、氮化物、氧化物和硼化物等,这是其他方法无法做到的; (2)能均匀涂覆几何形状复杂的零件,这是因为化学气相沉积过程有高度的分散性; (3)涂层和基体结合牢固; (4)镀层的化学成分可以改变, 从而获得梯度沉积物或者得到混合镀层; (5)可以控制镀层的密度和纯度; (6)设备简单,操作方便。 随着工业生产要求的不断提高,CVD的工艺及设备得到不断改进,但是在实际生产过程中CVD技术也还存在一些缺陷:

化学气相沉积设备与装置 化学气相沉积设备与装置 136 化学工程与装备 ChemicalEngineering&Equipment 2011年第3期 2011年3月 化学气相沉积设备与装置 韩同宝 (中国石油集团东方地球物理勘探有限责任公司敦煌经理部,甘肃敦煌736200) 摘要:本文介绍了化学气相沉积设备的系统组成与典型装置,讨论了几种典型装置特点对化学气相沉积 过程的影响,分析和总结了典型装置的维护对沉积参数控制精度及沉积过程的 影响. 关键词:化学气相沉积;设各:装置 前言 化学气相沉积(CvD)技术是一种新型的材料制备方法, 它可以用于制各各种粉 体材料,块体材料,新晶体材料,陶瓷纤维,半导体及金刚石薄膜等多种类型的材料,广泛应用于宇航工业上的特殊复合材科,原子反应堆材料,刀具材料, 耐热耐磨耐腐蚀及生物医用材料等领域.同传统材料制各技术相比,Cv1)技术具有以下优点:(1)可以在远低于材科熔点的温度进行材料合成:(2)可以控制合成材料的元素组成, 晶体结构,微观形貌(粉末状,纤维状,技状,管状,块状 等):(3)不需要烧结助剂,可以高纯度合成高密度材料;(4) 可以实现材料结构 微米级,亚微米级甚至纳米级控制:(5) 能够进行复杂形状结构件及图层的制备;(6)能够制备梯度复合材料及梯度涂层和多层涂层:(7)能够进行亚稳态物质

及新材料的合成.目前,CVD己成为大规模集成电路的铁电材料,绝缘材料,磁性 材料,光电子材料,高温热结构陶瓷基复合材料及纳米粉体材料不可或缺的制备技术. 关于CVD技术的热力学,动力学,各种新型CVD方法及制各粉体,薄膜,纤维,块体,复合材料的研究已经有了大量的报道.然而,关于CVD设备与装置的系统报道却 很少见. 本文对CVD设备的系统组成,典型装置与仪器及其维护进行了分析和总结. 1CvD设备系统的构成 任何一种CVD系统都需要满足以下四个最基本的需求: 传输和控制先驱体气体,载气和稀释气体进入反应室:提供激发化学反应的能量源:排除和安全处理反应室 的副产物废气:精确控制反应参数,温度,压力和气体流量.对于大规模的生产,还 必须考虑一些其它的需求,如生产量,经济, 安全和维修等. 基于以上的这些要求.CVD设备系统通常要包括一些一些子系统: (1)气体传输系统.用于气体传输和混合:(2)反应 室,化学反应和沉积过程在其中进行:(3)进装科系统,用于装,出炉和产品在反 应室内的支捧装置;(4)能量系统, 为激发化学反应提供能量源;(5)真空系统.用于 捧除反应废气和控制反应压力,包括真空泵,管道和连接装置;(6) 工艺自动控制系统,计算机自动控制系统用于测量和控制沉积温度,压力,气体流量和沉积时间:(7) 尾气处理系统. 用于处理危害和有毒的尾气和柱子,通常包括冷阱,化学阱, 粉尘阱等. 2CvD设备系统的典型装置 2.I反应气体传输装置 CVD的反应物有气体,固体和液体三种形态.反应物为 气态的直接通入或通过载气传送近反应室内.反应物为固体的通过加热变为气 态或溶于无污染溶剂中变为液态经载气传输进反应室内.反应物为液态的可通过直 接蒸发,载气携带和鼓泡方式载入反应室内.气态反应物可通过气体减压器和流量

实验指导书-化学气相 沉积

化学气相沉积技术实验 一、实验目的 1.了解化学气相沉积制备二硫化钼的基本原理; 2.了解化学气相沉积方法制备二硫化钼薄膜材料的基本流程及注意事项; 3.利用化学气相沉积方法制备二硫化钼薄膜材料。 二、实验仪器 该实验中用到的主要实验仪器设备以及材料有:干燥箱、CVD生长系统、电子天平、超声清洗机,去离子水机等,现将主要设备介绍如下: 1.CVD生长系统 本实验所用CVD生长系统由生长设备,真空设备,气体流量控制系统和冷却设备四部分组成,简图如下 图1 CVD设备简图 2.电子天平 本实验所用电子天平采用电磁力平衡被称物体重力原理进行称量,特点是称量准确可靠、显示快速清晰并且具有自动检测系统、简便的自动校准装置以及超载保护等装置。在本实验中电子天平主要用于精确称量药品,称量精度可精确到小数点后第五位。 三、实验原理

近年来,各国科学工作者对化学气相沉积进行了大量的研究,并取得一定的显著成果。例如,从气态金属卤化物(主要是氯化物)还原化合沉积制取难熔化合物粉末及各种涂层(包括碳化物、硼化物、硅化物、氮化物)的方法。其中化学沉积碳化钛技术已十分成熟。化学气相沉积还广泛应用于薄膜制备,主要为Bchir等使用钨的配合物Cl4 (RCN)W(NC3H5)作为制备氮化钨或者碳氮共渗薄膜的原料—CVD前驱体;Chen使用聚合物化学气相沉积形成的涂层提供了一个有吸引力的替代目前湿法化学为主的表面改善方法。同时,采用CVD方法制备CNTS的研究也取得很大的进展和突破,以及通过各种实验研究了不同催化剂对单壁纳米碳管的产量和质量的影响,并取得了一定的成果。 一、化学气相沉积法概述 1、化学沉积法的概念 化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。与之相对的是物理气相沉积(PVD)。 化学气相沉积是一种制备材料的气相生长方法,它是把一种或几种含有构成薄膜元素的化合物、单质气体通入放置有基材的反应室,借助空间气相化学反应在基体表面上沉积固态薄膜的工艺技术。 2、化学气相沉积法特点 (1) 在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。

石墨烯的化学气相沉积法制备

摘要:化学气相沉积(CVD)法是近年来发展起来的制备石墨烯的新方法,具有产物质量高、生长面积大等优点,逐渐成为制备高质量石墨 烯的主要方法。通过简要分析石墨烯的几种主要制备方法(胶带剥离法、化学剥离法、SiC外延生长法和CVD方法)的原理和特点,重点 从结构控制、质量提高以及大面积生长等发面评述了CVD法制备石墨 烯及其转移技术的研究进展,并展望了未来CVD法制备石墨烯的可能 发展方向,如大面积单晶石墨烯、石墨烯带和石墨烯宏观体的制备与 无损转移等。 关键词:石墨烯制备化学气相沉积法转移 Abstract chemical vapor deposition(CVD) is an effective way for the preparation of preparation of graphene with large area and high quality.In this review,the echanism and characteristics of the four main preparation methods of graphene are briefly introduced ,including microm echanical Cleavage,chemical exfoliation,SiC epitaxial growth and CVD. The recent advances in the CVD growth of graphene and the related transfer techniques in term of structure contral, quality improvement and large area graphene synthesis were discussed .Other possible methods single crystalline graphene ,graohene nanoribbons and graphene avrostructures. Keywords : Graphene,Preparation, Chemical vapor deposition; transfe

液相制备纳米材料的原理、方法和形成机理 液相法实在液体状态下通过化学反应制取纳米材料方法的总称,又称为湿化学法或溶液法。现在,有各种各样的制备方法,文献中无公认一致的分类方法,相反还有些凌乱。为清晰醒目,特点明显,便于理解。这里将液相材料的纳米制备方法分为:沉淀法、溶胶-凝胶(sol-gel)法、水热法、化学还原法、化学热分解法、微乳胶法、声化学法、电化学法和水中放电法等9中。本章就沉淀法、溶胶-凝胶(sol-gel)法加以讨论。 沉淀法 沉淀法是在金属盐溶液中加入沉淀剂,进行化学反应,生成难容性的反应物,在溶液中沉淀下来,或将沉淀物加热干燥和煅烧,使之分解得到所需要的纳米材料的方法。沉淀法又主要分为共沉淀(CP),分布沉淀(SP),均匀沉淀(HP)等几种。下面对这几种沉淀法做一简要分析。 含1种或多种阳离子的溶液中加入沉淀剂后,所有离子完全沉淀的方法称共沉淀法。(包括:单项共沉淀发和混合共沉淀法)下图给出共沉淀法的典型工艺流程。 沉淀物为单一化合物或单相固溶体时,称为单相共沉淀,亦称化合物沉淀法。其原理为溶液中的金属离子是以具有与配比组成相等的化学计量化合物形式沉淀的,因而,当沉淀颗粒的金属元素之比就是产物化合物的金属元素之比时,沉淀物具有在原子尺度上的组成均匀性。但是,对于由二种以上金属元素组成的化

合物,当金属元素之比按倍比法则,是简单的整数比时,保证组成均匀性是可以的。然而当要定量的加入微量成分时,保证组成均匀性常常很困难,靠化合物沉淀法来分散微量成分,达到原子尺度上的均匀性。如果是形成固溶体的系统是有限的,固溶体沉淀物的组成与配比组成一般是不一样的,则能利用形成固溶体的情况是相当有限的。要得到产物微粒,还必须注重溶液的组成控制和沉淀组成的管理。为方便理解其原理以利用草酸盐进行化合物沉淀的合成为例。反应装置如图: 图 利用草酸盐进行化合物沉淀的合成装置 实验原理:在Ba 、Ti 的硝酸盐溶液中加入草酸沉淀剂后,形成了单相化合物BaTiO3(C2H4)2?4H2O 沉淀;BaTiO3(C2H4)?4H2O 沉淀由于煅烧,分解形成BaTiO3微粉。 化学方程式如下所示: (1)BaTiO 3(C 2H 4)2?4H 2O BaTiO 3(C 2H 4)2 + 4H 2O (2)BaTiO 3(C 2H 4)2 + ? O 2 BaCO 3(无定形)+TiO 2(无定形)+ CO +CO 2 (3)BaCO 3(无定形)+TiO 2(无定形) BaCO 3(结晶)+TiO 2(结晶) 如果沉淀产物为混合物时,称为混合物共沉淀。四方氧化锆或全稳定立方氧化锆的共沉淀制备就是一个很普通的例子。举例:用ZrOCl 2?8H 2O 和Y 2O 3(化学纯)为原料来制备ZrO 2- Y 2O 3的纳米粒子。反应过程:Y2O3用盐酸溶解得到YCl3, 然后将ZrOCl 2?8H 2O 和Y 2O 3配置成一定浓度的混合溶液,在其中加NH 4OH 后便有

原理:金属有机化学气相沉积系统(MOCVD)是利用金属有机化合物作为源物质的一种化学气相淀积(CVD)工艺,其原理为利用有机金属化学气相沉积法metal-organic chemical vapor deposition.MOCVD是一种利用气相反应物,或是前驱物precursor和Ⅲ族的有机金属和V族的NH3,在基材substrate表面进行反应,传到基材衬底表面固态沉积物的工艺。 优缺点:MOCVD设备将Ⅱ或Ⅲ族金属有机化合物与Ⅳ或Ⅴ族元素的氢化物相混合后通入反应腔,混合气体流经加热的衬底表面时,在衬底表面发生热分解反应,并外延生长成化合物单晶薄膜。与其他外延生长技术相比,MOCVD技术有着如下优点:(1)用于生长化合物半导体材料的各组分和掺杂剂都是以气态的方式通入反应室,因此,可以通过精确控制气态源的流量和通断时间来控制外延层的组分、掺杂浓度、厚度等。可以用于生长薄层和超薄层材料。(2)反应室中气体流速较快。因此,在需要改变多元化合物的组分和掺杂浓度时,可以迅速进行改变,减小记忆效应发生的可能性。这有利于获得陡峭的界面,适于进行异质结构和超晶格、量子阱材料的生长。(3)晶体生长是以热解化学反应的方式进行的,是单温区外延生长。只要控制好反应源气流和温度分布的均匀性,就可以保证外延材料的均匀性。因此,适于多片和大片的外延生长,便于工业化大批量生产。(4)通常情况下,晶体生长速率与Ⅲ族源的流量成正比,因此,生长速率调节范围较广。较快的生长速率适用于批量生长。(5)使用较灵活。原则上只要能够选择合适的原材料就可以进行包含该元素的材料的MOCVD生长。而可供选择作为反应源的金属有机化合物种类较多,性质也有一定的差别。(6)由于对真空度的要求较低,反应室的结构较简单。(7)随着检测技术的发展,可以对MOCVD 的生长过程进行在位监测。 MOCVD技术的主要缺点大部分均与其所采用的反应源有关。首先是所采用的金属有机化合物和氢化物源价格较为昂贵,其次是由于部分源易燃易爆或者有毒,因此有一定的危险性,并且,反应后产物需要进行无害化处理,以避免造成环境污染。另外,由于所采用的源中包含其他元素(如C,H等),需要对反应过程进行仔细控制以避免引入非故意掺杂的杂质。 基本结构和工作流程:通常MOCVD生长的过程可以描述如下:被精确控制流量的反应源材料在载气(通常为H2,也有的系统采用N2)的携带下被通入石英或者不锈钢的反应室,在衬底上发生表面反应后生长外延层,衬底是放置在被加热的基座上的。在反应后残留的尾气被扫出反应室,通过去除微粒和毒性的尾气处理装置后被排出系统。MOCVD工作原理如图所示。

化学气相沉积 1 前言 化学气相沉积CVD(Chemical Vapor Deposition)是利用加热,等离子体激励或光辐射等方法,使气态或蒸汽状态的化学物质发生反应并以原子态沉积在置于适当位置的衬底上,从而形成所需要的固态薄膜或涂层的过程。 一般地说,化学气相沉积可以采用加热的方法获取活化能,这需要在较高的温度下进行;也可以采用等离子体激发或激光辐射等方法获取活化能,使沉积在较低的温度下进行。另外,在工艺性质上,由于化学气相沉积是原子尺度内的粒子堆积,因而可以在很宽的范围内控制所制备薄膜的化学计量比;同时通过控制涂层化学成分的变化,可以制备梯度功能材料或得到多层涂层。在工艺过程中,化学气相沉积常常在开放的非平衡状态下进行,根据耗散结构理论,利用化学气相沉积可以获得多种晶体结构。在工艺材料上,化学气相沉积涵盖无机、有机金属及有机化合物,几乎可以制备所有的金属(包括碳和硅),非金属及其化合物(碳化物、氮化物、氧化物、金属间化合物等等)沉积层。另外,由于气态原子或分子具有较大的转动动能,可以在深孔、阶梯、洼面或其他形状复杂的衬底及颗粒材料上进行沉积。为使沉积层达到所需要的性能,对气相反应必须精确控制。 正是由于化学气相沉积在活化方式、涂层材料、涂层结构方面的多样性以及涂层纯度高工艺简单容易进行等一系列的特点,化学气相沉积成为一种非常灵活、应用极为广泛的工艺方法,可以用来制备各种涂层、粉末、纤维和成型元器件。特别在半导体材料的生产方面,化学气相沉积的外延生长显示出与其他外延方法(如分子束外延、液相外延)无与伦比的优越性,即使在化学性质完全不同的衬底上,利用化学气相沉积也能产生出晶格常数与衬底匹配良好的外延薄膜。此外,利用化学气相沉积还可生产耐磨、耐蚀、抗氧化、抗冲蚀等功能涂层。在超大规模集成电路中很多薄膜都是采用CVD方法制备。经过CVD 处理后,表面处理膜密着性约提高30%,防止高强力钢的弯曲,拉伸等成形时产生的刮痕。

化学气相沉积法目前已经发展成为批量制备碳纳米管的最有效率方法之一。现代科学和技术需要使用大量功能各异的无机新材料,这些功能材料必须是高纯的,或者是在高纯材料中有意地掺人某种杂质形成的掺杂材料。但是,我们过去所熟悉的许多制备方法如高温熔炼、水溶液中沉淀和结晶等往往难以满足这些要求,也难以保证得到高纯度的产品。因此,无机新材料的合成就成为现代材料科学中的主要课题。 化学气相淀积是近几十年发展起来的制备无机材料的新技术。化学气相淀积法已经广泛用于提纯物质、研制新晶体、淀积各种单晶、多晶或玻璃态天机薄膜材料。这些材料可以是氧化物、硫化物、氮化物、碳化物,也可以是III-V、II-IV、IV-VI族中的二元或多元的元素间化合物,而且它们的物理功能可以通过气相掺杂的淀积过程精确控制。目前,化学气相淀积已成为无机合成化学的一个新领域。而流化床-化学气相沉积法更是提供了大量碳纳米管充分生长的超大空间以及均匀的传热传质环境。在此,本文将总结流化床-化学气相沉积法的主要核心。 1. 任何可以悬浮的颗粒均可以用流化床进行连续处理。所以流化床-CVD 法可以生产多种碳纳米管。碳纳米管不仅可以生长在微米级的聚团状多孔催化剂颗粒上,也可生长在毫米级的陶瓷球的表面上,还可以生长在层状无机氧化物的层间,以大量得到聚团状的碳纳米管或毫米级长度的碳纳米管阵列。 2. 双层变温流化床可以允许在不同级上的催化剂采用不同温度操作,从而可以调变催化剂的高温活性以便提高碳纳米管的收率。 3. 下行床与湍动床耦合的反应器技术可以调变催化剂还原与碳沉积的平衡,还能充分利用催化剂的活性,从而大批量制备高质量的单/双壁碳纳米管。 1)在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。 2)可以在常压或者真空条件下(负压“进行沉积、通常真空沉积膜层质量较好)。 3)采用等离子和激光辅助技术可以显著地促进化学反应,使沉积可在较低的温度下进行。

第六章相平衡 6.1指出下列平衡系统中的组分数C,相数P及自由度F。 (1)I2(s)与其蒸气成平衡; (2)CaCO3(s)与其分解产物CaO(s)和CO2(g)成平衡; (3)NH4HS(s)放入一抽空的容器中,并与其分解产物NH3(g)和H2S(g)成平衡;(4)取任意量的NH3(g)和H2S(g)与NH4HS(s)成平衡。 (5)I2作为溶质在两不互溶液体H2O和CCl4中达到分配平衡(凝聚系统)。解:(1)C = 1, P = 2, F = C–P + 2 = 1 – 2 + 2 = 1. (2)C = 3 – 1 = 2, P = 3, F = C–P + 2 = 2 – 3 + 2 = 1. (3)C = 3 – 1 – 1 = 1, P = 2, F = C–P + 2 = 1 – 2 + 2 = 1. (4)C = 3 – 1 = 2, P = 2, F = C–P + 2 = 2 – 2 + 2 = 2. (5)C = 3, P = 2, F = C–P + 1 = 3 – 2 + 1 = 2. 6.2 常见的Na 2CO 3 (s)水合物有Na 2 CO 3 ?H 2 O(s),Na 2 CO 3 ?7H 2 O(s)和Na 2 CO 3 ?10H 2 O(s). (1)101.325kPa下,与Na 2CO 3 水溶液及冰平衡共存的水合物最多能有几种?

(2)20℃时,与水蒸气平衡的水合物最多可能有几种? 解:(1)C = S – R - R' = 2 – 0 – 0 =2 F = C–P + 1 =2 –P + 1= 3 – P ≥0,即P-2≤1,那么能与Na2CO3水溶液及冰平衡共存的水合物最多只有一种。 (2)C = S – R - R' = 2 – 0 – 0 =2 F = C–P + 1 =2 –P + 1= 3 – P ≥0,即P-1≤2,那么与水蒸气平衡的水合物最多可能有两种。 6.4 单组分系统碳的想吐(示意图)如附图所示。 (1)分析图中各点、线、面的相平衡关系及自由度数; (2)25℃,101.325kPa下,碳以什么状态稳定存在? (3)增加压力可以使石墨转换为金刚石。已知石墨的摩尔体积大于金刚石的摩尔体积,那么加压使石墨转换为金刚石的过程吸热还是放热? 解:(1)OA线——石墨和金刚石的平衡 F=1 OB线——石墨和液相碳的平衡 F=1 OC线——金刚石和液相碳的平衡 F=1 O点——石墨,金刚石和液相碳的三相平衡点 F=0 A点——石墨和金刚石的不可区分点 B点——石墨和液相碳的不可区分点 C点——金刚石和液相碳的不可区分点 (2)从相图上可直接读得,碳在25℃,101.325kPa时稳定存在的形式是石墨;

化学气相沉积技术实验 一、实验目的 1.了解化学气相沉积制备二硫化钼的基本原理; 2.了解化学气相沉积方法制备二硫化钼薄膜材料的基本流程及注意事项; 3.利用化学气相沉积方法制备二硫化钼薄膜材料。 二、实验仪器 该实验中用到的主要实验仪器设备以及材料有:干燥箱、CVD生长系统、电子天平、超声清洗机,去离子水机等,现将主要设备介绍如下: 1.CVD生长系统 本实验所用CVD生长系统由生长设备,真空设备,气体流量控制系统和冷却设备四部分组成,简图如下 图1 CVD设备简图 2.电子天平 本实验所用电子天平采用电磁力平衡被称物体重力原理进行称量,特点是称量准确可靠、显示快速清晰并且具有自动检测系统、简便的自动校准装置以及超载保护等装置。在本实验中电子天平主要用于精确称量药品,称量精度可精确到小数点后第五位。 三、实验原理 近年来,各国科学工作者对化学气相沉积进行了大量的研究,并取得一定的显著成果。例如,从气态金属卤化物(主要是氯化物)还原化合沉积制取难熔化合物粉末及各种涂层(包括碳化物、硼化物、硅化物、氮化物)的方法。其中化学沉积碳化钛技术已十分成熟。化学气相沉积还广泛应用于薄膜制备,主要为Bchir等使用钨的配合物Cl4 (RCN)W(NC3H5)作为制备氮化钨或者碳氮共渗薄

膜的原料—CVD前驱体;Chen使用聚合物化学气相沉积形成的涂层提供了一个有吸引力的替代目前湿法化学为主的表面改善方法。同时,采用CVD方法制备CNTS的研究也取得很大的进展和突破,以及通过各种实验研究了不同催化剂对单壁纳米碳管的产量和质量的影响,并取得了一定的成果。 一、化学气相沉积法概述 1、化学沉积法的概念 化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。与之相对的是物理气相沉积(PVD)。 化学气相沉积是一种制备材料的气相生长方法,它是把一种或几种含有构成薄膜元素的化合物、单质气体通入放置有基材的反应室,借助空间气相化学反应在基体表面上沉积固态薄膜的工艺技术。 2、化学气相沉积法特点 (1) 在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。 (2) 可以在常压或者真空条件下负压“进行沉积、通常真空沉积膜层质量较好 (3) 采用等离子和激光辅助技术可以显著地促进化学反应,使沉积可在较低的温度下进行 (4) 涂层的化学成分可以随气相组成的改变而变化,从而获得梯度沉积物或者得到混合镀层。 (5) 可以控制涂层的密度和涂层纯度。 (6) 绕镀件好。可在复杂形状的基体上以及颗粒材料上镀膜。适合涂覆各种复杂形状的工件。由于它的绕镀性能好,所以可涂覆带有槽、沟、孔,甚至是盲孔的工件。 (7) 沉积层通常具有柱状晶体结构,不耐弯曲,但可通过各种技术对化学反应进行气相扰动,以改善其结构。 (8) 可以通过各种反应形成多种金属、合金、陶瓷和化合物涂层。

中国电子科技集团公司第四十八研究所 M82200-3/UM型 等离子体增强化学气相淀积设备 使 用 说 明 书 中国电子科技集团公司第四十八研究所

目录 1 概述 2 结构特征与工作原理 3 主要性能指标 4安装与调试 5使用与操作 6常见故障分析与排除 7保养与维修 8安全防护及处理 9运输、贮存与开箱检查 10重量与外形安装尺寸 11文件资料

1 概述 PECVD设备的特点 1.1.1 利用高频电源辉光放电产生等离子体对化学气相沉积过程施加影响的技术被称为等离 子体增强CVD。电子和离子的密度达109~1012个/cm3,平均电子能量可达1~10ev。1.1.2 成膜过程在真空中进行,大约在5~500Pa范围内。 1.1.3 由于等离子体存在,促进气体分子的分解、化合、激发和电离,促进反应活性基团的 生成,从而降低沉积温度。PECVD在200℃~500℃范围内成膜,远小于其它CVD在700℃~950℃范围内成膜。 1.1.4 PECVD成膜均匀,尤其适合大面积沉积。 1.1.5 如果用于刻蚀可以刻蚀0.3μm以下的线条。 1.1.6 由于在氨气压条件下,提高了活性基团的扩散能力,从而提高薄膜的生长速度,一般 可达(30-300)nm/min以上。 1.2PECVD设备的主要用途 1.2.1 利用等离子体聚合法可以容易地形成与光的波长同等程度的膜厚。这样厚度的膜与光 发生各种作用,具有光学功能性。即:具有吸收、透射、反射、折射、偏光等作用。 由于这种性质的存在,低温沉积氮化硅减反射膜,以提高太阳能电池的光电转换效率。 1.2.2 用于集成光电子器件介质Si Y N X膜的制备,如半导体集成电路的衬底绝缘膜、多层布 线间绝缘膜以及表面纯化膜的生长。 1.2.3 在医用生体材料的表面改性,功能性薄膜的制备等。 1.2.4 在电子材料当中可制成无针孔的均一膜、网状膜、硬化膜、耐磨膜等。 1.2.5 在半导体工艺中不仅用于成膜,而且用于刻蚀,也是一个较为理想的设备,它可刻0.3 μm以下的线条。 PECVD设备的品种规格 C1M82200-1/UM (适用156×156以下方片,70片/批,适合科研和教学用) C3M82200-2/UM (156×156以下方片,适合科研和教学以及小规模生产线用) C3M82200-3/UM (156×156以下方片,适合大规模生产线用)

实验十五化学气相沉积技术实验 一、实验目的 1.了解化学气相沉积制备二硫化钼的基本原理; 2.了解化学气相沉积方法制备二硫化钼薄膜材料的基本流程及注意事项; 3.对实验数据进行合理正确的分析。 二、实验仪器 该实验中用到的主要实验仪器设备以及材料有:干燥箱、CVD系统、电子天平、超声清洗机,去离子水机等,现将主要设备介绍如下: 1.CVD生长系统 本实验所用CVD生长系统由生长设备,真空设备,气体流量控制系统三部分组成,简图如下 图1 CVD设备简图 2.电子天平 本实验所用电子天平采用电磁力平衡被称物体重力原理进行称量,特点是称量准确可靠、显示快速清晰并且具有自动检测系统、简便的自动校准装置以及超载保护等装置。在本实验中电子天平主要用于精确称量药品,称量精度可精确到小数点后第五位。 三、实验原理 近年来,各国科学工作者对化学气相沉积进行了大量的研究,并取得一定的显著成果。例如,从气态金属卤化物(主要是氯化物)还原化合沉积制取难熔化合物粉末及各种涂层(包括碳化物、硼化物、硅化物、氮化物)的方法。其中化学沉积碳化钛技术已十分成熟。化学气相沉积还广泛应用于薄膜制备,主要为Bchir等使用钨的配合物Cl4 (RCN)W(NC3H5)作为制备氮化钨或者碳氮共渗薄

膜的原料—CVD前驱体;Chen使用聚合物化学气相沉积形成的涂层提供了一个有吸引力的替代目前湿法化学为主的表面改善方法。同时,采用CVD方法制备CNTS的研究也取得很大的进展和突破,以及通过各种实验研究了不同催化剂对单壁纳米碳管的产量和质量的影响,并取得了一定的成果。 一、化学气相沉积法概述 1、化学沉积法的概念 化学气相沉积(Chemical vapor deposition,简称CVD)是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。它本质上属于原子范畴的气态传质过程。与之相对的是物理气相沉积(PVD)。 化学气相沉积是一种制备材料的气相生长方法,它是把一种或几种含有构成薄膜元素的化合物、单质气体通入放置有基材的反应室,借助空间气相化学反应在基体表面上沉积固态薄膜的工艺技术。 2、化学气相沉积法特点 (1) 在中温或高温下,通过气态的初始化合物之间的气相化学反应而形成固体物质沉积在基体上。 (2) 可以在常压或者真空条件下负压“进行沉积、通常真空沉积膜层质量较好 (3) 采用等离子和激光辅助技术可以显著地促进化学反应,使沉积可在较低的温度下进行 (4) 涂层的化学成分可以随气相组成的改变而变化,从而获得梯度沉积物或者得到混合镀层。 (5) 可以控制涂层的密度和涂层纯度。 (6) 绕镀件好。可在复杂形状的基体上以及颗粒材料上镀膜。适合涂覆各种复杂形状的工件。由于它的绕镀性能好,所以可涂覆带有槽、沟、孔,甚至是盲孔的工件。 (7) 沉积层通常具有柱状晶体结构,不耐弯曲,但可通过各种技术对化学反应进行气相扰动,以改善其结构。 (8) 可以通过各种反应形成多种金属、合金、陶瓷和化合物涂层。

A number of forms of CVD are in wide use and are frequently referenced in the literature. These processes differ in the means by which chemical reactions are initiated (e.g., activation process) and process conditions. ?Classified by operating pressure: o Atmospheric pressure CVD (APCVD) – CVD processes at atmospheric pressure. o Low-pressure CVD(LPCVD) –CVD processes at subatmospheric pressures.[1] Reduced pressures tend to reduce unwanted gas-phase reactions and improve film uniformity across the wafer. Most modern CVD processes are either LPCVD or UHVCVD. o Ultrahigh vacuum CVD(UHVCVD) –CVD processes at a very low pressure, typically below 10?6Pa (~10?8torr). Note that in other fields, a lower division between high and ultra-high vacuum is common, often 10?7 Pa. ?Classified by physical characteristics of vapor: o Aerosol assisted CVD (AACVD) – A CVD process in which the precursors are transported to the substrate by means of a liquid/gas aerosol, which can be generated ultrasonically. This technique is suitable for use with non-volatile precursors. o Direct liquid injection CVD(DLICVD) –A CVD process in which the precursors are in liquid form (liquid or solid dissolved in a convenient solvent). Liquid solutions are injected in a vaporization chamber towards injectors (typically car injectors). Then the precursor vapors are transported to the substrate as in classical CVD process. This technique is suitable for use on liquid or solid precursors. High growth rates can be reached using this technique. ?Plasma methods (see also Plasma processing): o Microwave plasma-assisted CVD (MPCVD) o Plasma-Enhanced CVD (PECVD) – CVD processes that utilize plasma to enhance chemical reaction rates of the precursors.[2] PECVD processing allows deposition at lower temperatures, which is often critical in the manufacture of semiconductors. o Remote plasma-enhanced CVD (RPECVD) – Similar to PECVD except that the wafer substrate is not directly in the plasma discharge region. Removing the wafer from the plasma region allows processing temperatures down to room temperature. ?Atomic layer CVD(ALCVD) –Deposits successive layers of different substances to produce layered, crystalline films. See Atomic layer epitaxy.

钨化学气相沉积系统简介 前言 钨化学气相沉积(WCVD)工艺因其优异的空隙填充能力成为铝工艺通孔和接触的主要金属化技术。钨在集成电子学中通常被用作高传导性的互连金属、金属层间的通孔(Via)和垂直接触的接触孔(Contact)以及铝和硅间的隔离层(图1)。 虽然钨可以通过蒸发的方法来沉积,不过物理溅射(PVD)和化学气相沉积(CVD)还是首选的技术。化学气相沉积薄膜相比物理溅射薄膜有很多优势:低电阻率、对电迁移的高抵抗力,以及填充小通孔时优异的平整性。 另外,化学气相沉积工艺的阶梯覆盖能力先天地超过物理溅射工艺,垂直接触和通孔可以很容易地被填充且没有空缺。化学气相沉积的钨还可以在金属和硅上进行选择性沉积。化学气相沉积方法的钨可以由氟化钨(WF6)制备而成。最常见的WCVD工艺主要反应气体有六氟化钨(WF6)以及氢气(H2)或甲硅烷(SiH4)。 钨化学气相沉积系统(WCVD SYSTEM)是半导体集成电路制造设备中常用来生成钨金属连接的化学气相沉积系统。它结合高温,真空环境,通过化学气体参与反应,在晶圆表面产生工艺性能优异的钨金属薄膜,该金属薄膜经过化学机械研磨系统(CMP)研磨后,即得到钨金属连接线。钨化学气相沉积(WCVD)是热化学气相沉积(HIGH TEMPERATURE CVD)的一种,其沉积发生的激活能量是由高温衬底提供的,反应气体先在混合器里面混合,然后流入工艺腔内发生化学反应,并在晶圆表面形成纯钨薄膜。 系统介绍 钨化学气相沉积系统一般由主机和工艺腔组成。 主机是传送芯片的机构,由机械手将芯片传送到各腔。传送方式由工艺模式决定,工艺模式一般有单片单腔和单片多腔两种。单片单腔是指单个晶圆在单一工艺腔完成所有工艺反应。单片多腔是指单个晶圆在多个工艺腔参加反应,即在每个工艺腔完成部分反应。两种模式各有所长,单片单腔模式每个工艺腔相互独立,将生产中不可控因素对晶圆的影响减到最低并有利于工艺腔维护。单片多腔模式可以提高生产效率。使用者可以灵活的根据不同的工艺模式来选择不同的工艺顺序和传送方式。 机械手是主机的重要部件,一般由直流电机驱动外部磁极,通过磁耦合驱动内部机械手臂动作。这种设计能保证机械手高速稳定的运行。 工艺腔功能与结构 工艺腔是进行化学气体反应的场所。工艺腔体构成一个高温,真空的适合工艺反应的密闭环境。晶圆由背压吸附在电阻加热器表面均匀加热至高温400摄氏度以上,化学反应气体经过流量控制器调节流量后在工艺腔体内均匀分布并进行化学反应,腔体内部气体压力由节流阀控制调节并保持稳定以达到工艺气体反应要求。 下面简单介绍一下工艺腔主要部件。 ●工艺腔 每台主机可以外挂多个工艺腔。工艺腔由腔体和腔盖组成,腔体内部主要装载电阻加热器及工艺组件。由于电阻加热器温度很高,为保持腔体表面温度不致过高,腔体内部有循环水路降低并保持温度,腔体一般保持特定的工艺温度,由循环冷却液保持温度,冷却液由各50%