本守则适用于高低压配电成套装置中母排配置。

2主要加工制造设备与工具

2.1多工位母排加工机

2.2平台

2.3砂轮机

2.4万向摇臂钻

2.5搪锡设备

2.6虎钳

2.7卷尺

2.8游标尺

2.9活扳子

2.10钻卡子

2.11扳锉

2.12锯条

2.13样冲子、红铅笔、钢板尺

2.14弯尺

2.15划针

2.16套筒扳子

2.17半圆锉

2.18手工铁锯手锤

2.19钢丝锯子、木锤(自制)

2.20母排弯制各种模具

3辅助材料

3.1DJB—823固体薄膜保护剂

3.2汽油和稀料

4母排制作的质量要求

4.1母排材料质量应符合GB5585.2—85、GB5585.3—85国家标准,见表1、表2要求。并须具有出厂试验合格证书,否则在使用前应进行抗拉强度、伸长率及电阻率的试验。4.1.1抗拉强度与伸长率

铜母排ρ=0.0175Ω平方毫米/米

铜质的不大于0.55mm。

4.3母排弯曲后,表面应无裂痕和锤击印,弯折处不允许产生裂纹及脱层现象,凹凸不平的母排必须使之平整。

4.4母排接触面应加工平整。

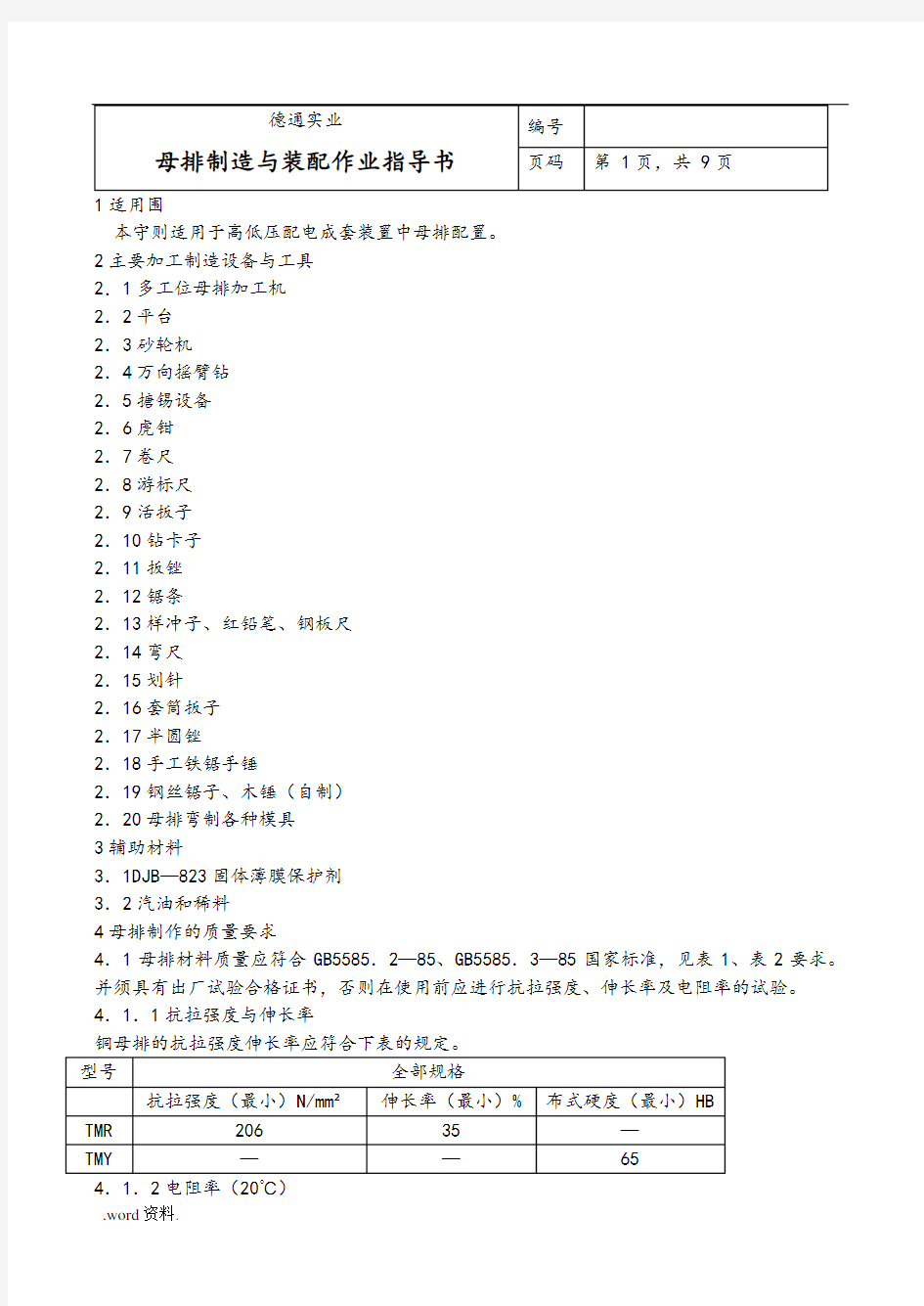

4.5母排弯曲距离应符合下列要求:

4.5.1母排弯曲起点距离母排固定的接触边缘应不小于25—30mm。

25-30mm

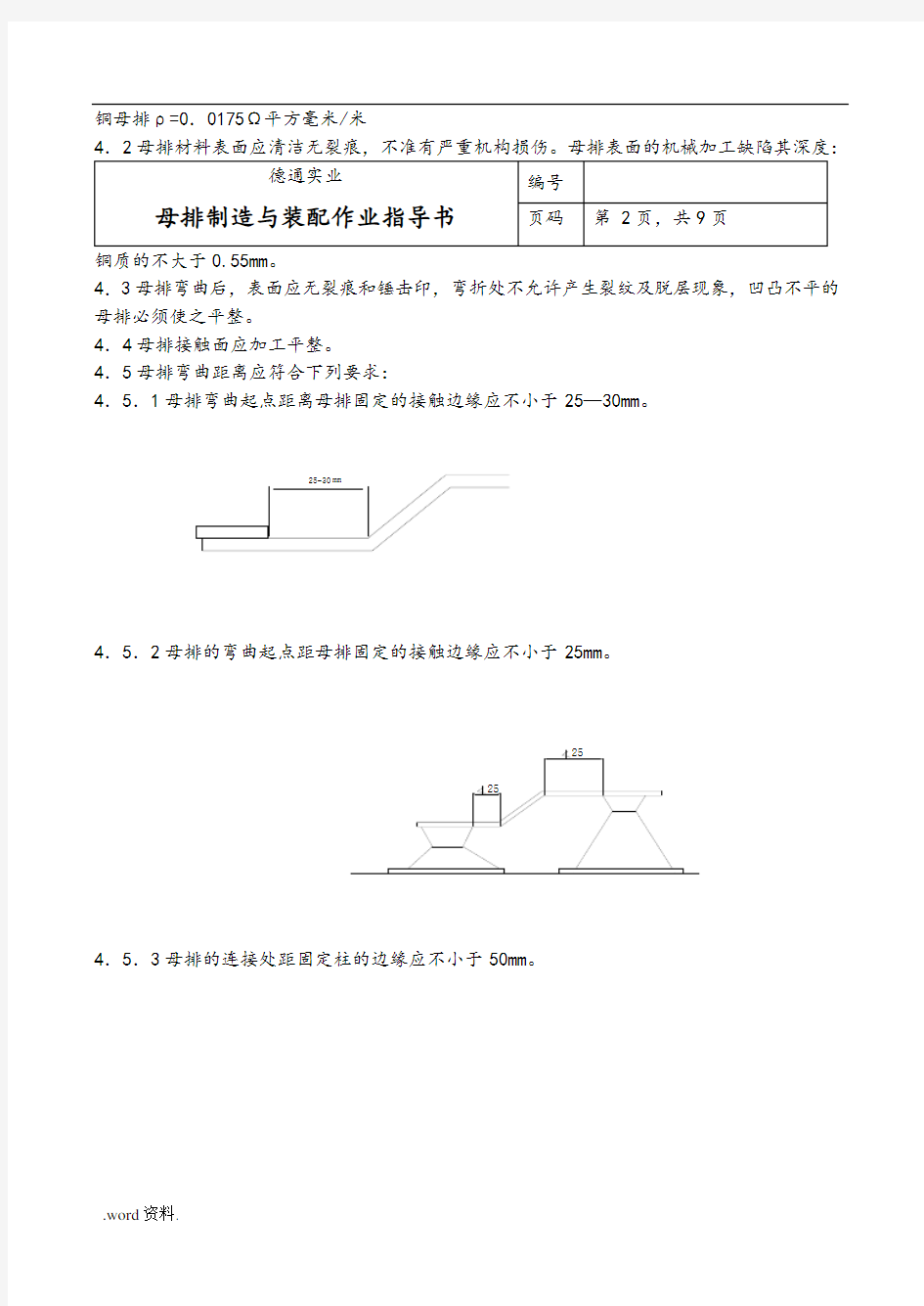

4.5.2母排的弯曲起点距母排固定的接触边缘应不小于25mm。

4.5.3母排的连接处距固定柱的边缘应不小于50mm。

4.5.4如全部母排的中心线是在一条水平线上,则母排搭接时,要在宽面上弯成小鸭脖弯,不得改变其直线方向。

4.6母排弯曲后不允许产生裂纹,也不允许有高于1mm宽于2mm褶皱,不许有锤坑。

5母排的加工工艺过程:在多工位母排加工机上进行

平直—切断—弯制—整型—冲孔—镀锡—喷漆—安装

6工艺要求

6.1母排下料

6.1.1将母排材料用母排切割或切刀进行下料,先进行样品下料,在实际加工安装合适后,再正式进行加工操作,以材料宽度为名义尺寸的允许切面斜度偏差见

6.2母排的校平校直

6.2.1母排下料后,弯制后,冲孔去毛刺后等情况下,均应校平校直。

6.2.2母排校平校直,一般用木锤在铸铁平台上进行。

6.2.3紫铜用平板或木榔头直接敲打,禁止用铁锤。

5

6.2.5校平校直后的铜母排,应保持原规格尺寸,不应有凹凸现象。

6.3母排下料

母排根据实际需要进行折弯,或计算出母排(展开)总长度,准确加工。

6.4母排退火:一般情况下不允许母排退火

6.4.1凡是侧弯的或第二次弯制的母排,必须认真的退火后才能进行弯制。

6.4.2退火温度:;铜300℃

6.5母排的弯制:一般都要在多工位母排加工机上进行

6.5.1将调平的母排,平放于平台上,根据试样母排的展开尺寸进行划线,划上线后再进行弯制,母排的平弯、侧弯及扭曲,都必须把工具调好方可操作。在个别情况下,用铁钳弯制母排时,钳口应垫上光滑的铝片或软铜片,以免损伤母排表面。

6.5.2.1母排宽面弯曲允许最小弯曲半径见下表

6.5.2.2母排窄面弯曲允许最小弯曲半径见下表

6.5.3如母排同时有宽面和窄面弯曲时,应先作窄面弯曲后,再进行宽面弯曲。

6.5.4母排在折45℃以下的弯时只能反复一次,以保证表面无裂痕。

6.5.5要求

6.5.5.1母排弯制后,同要求的母排角度及尺寸应一致。

6.5.5.2母排弯制特别是侧弯时,必须选用立弯机,以保证母排弯制后的弯曲半径符合表5规定。

6.6母排画线

6.6.1在不用样板的情况下,进行剪料、冲孔、钻孔]折弯时必须经过划线,如在母排折弯机上弯曲母排,只需对首件进行划线,划线用划针红色铅笔、钢板尺或们板在平台上进行。在折弯处不准使用针划线,以免折了裂口,一律使用划线。

6.6.2母排除在钻孔前的划线须打样冲眼外,其余划线一律不打样冲眼。

6.7母排的孔加工

6.7.1母排孔加工除用专用冲孔外,还可采用钻床钻孔,孔的位置要求其边缘至外弧切线不得小于25mm。

6.7.2母排孔加工一般都采用圆孔,如图7母排很长,用螺栓直接固定在瓷瓶上,可采用长圆孔。

6.7.3母排加工后,所产生的毛刺去除。

6.8母排接触面的加工

6.8.1母排与母排,母排与设备等连接的接触面,必须经过细致加工,保证良好接触。母排的接触面加工,保证接触面平整(连接后加大接触面),加工完了的铜母排在加工完后,应进行酸洗、擦焊锡膏和搪锡。

6.8.2接触面的加工必须在孔加工去毛刺后进行。

6.8.3所加工的接触面一定要大于实际接触面5—10mm。

6.8.4母排加工后的要求

6.8.4.1接触面必须平整,二条母排合一后应严密结合。

6.8.4.2接触面光洁度平整,Ra=6.3μm。

6.9母排接触面的搪锡

6.9.1铜母排接触面在经平整后,先进行擦净,所需搪锡部位除油除锈,然后放入锡锅稍停取出,用抹布轻轻在搪锡部位进行擦拭一、二次,使搪锡表面平整光洁,堆积。6.9.2镀锡或搪锡按《母排搪锡工艺守则》进行。

6.10如母排涂薄膜保护剂表面防护处理,按GB1385—92《浸DJB—823固体薄膜保护剂涂敷工艺》进行。

6.11母排的涂漆

6.11.1母排表面应涂上色漆,以便于识别,但母排接触面部位,不应喷漆,喷漆与不喷漆得分界限应呈直线,不准歪斜不齐,误差为±2mm,同时三相或两极应

保持一致,动力箱母排只一面喷漆。

6.11.2母排颜色与安装排列顺序应符合表8—1规定。

6.11.2.1方位的判定均以柜的正对方向为准。

6.11.2.2分段柜及其它装有特殊设备的开关柜母排按上述排列施工困难时,可不按本规6.11.3要求

a、色泽鲜艳,符合样板;

b、喷漆牢固无皱纹、起泡及脱落等缺陷;

c 、单根母排四周都要喷漆;

d、动力箱母排单面喷漆。

6.11.4当母排全部涂黑色漆或用热塑套管包复时,应按上表要求加标志色漆或色标。

7母排的接触连接与安装

7.1母排与设备的接触部分,或母排本身需要能够拆卸的接头都用螺栓连接,螺栓紧固力矩

可动触头的端子上。

7.3各种规格不同的母排,用螺栓连接时,螺栓的数目,规格及分布情况按GB50303或设计图的要求进行。

7.4技术要求

7.4.1母排接触面必须清洁、平整、接触严密,达到需要的扭力矩。

7.4.2接触处无漆膜或氧化层。

7.4.3各分支母排引至开关或熔断器等元件时,其孔径大小按实际配钻。

7.4.4喷弧距离应按电器元件的产品说明书要求制作。

7.4.5母排排列应整齐美观,不应有交叉,并应考虑检修和拆卸方便。

7.4.6制作双母排时两母排间应有与母排同等厚度的间隙。

7.4.7根据需要母排可制成平弯、立弯和扭麻花弯。

b、制立弯时就绪使其弯曲半径大于20mm。

c、扭麻花弯时,应使扭曲部分长度大于1.2倍母排宽度。

7.4.8母排折弯时,一般不允许加热退火。退货温度300℃。除弯曲部分外,其它部分不得退火。

7.4.9经过弯曲加工的母排不得有裂纹和起层现象。

7.4.10母排的搭接面上不允许有毛刺、坡口和凹凸不平的现象,经过冲孔的搭接面应压平。7.4.11不同规格的母排及搭接方式,当设计无要求时,按表11开孔。