第七篇热轧板卷缺陷(M)

结疤(M01)

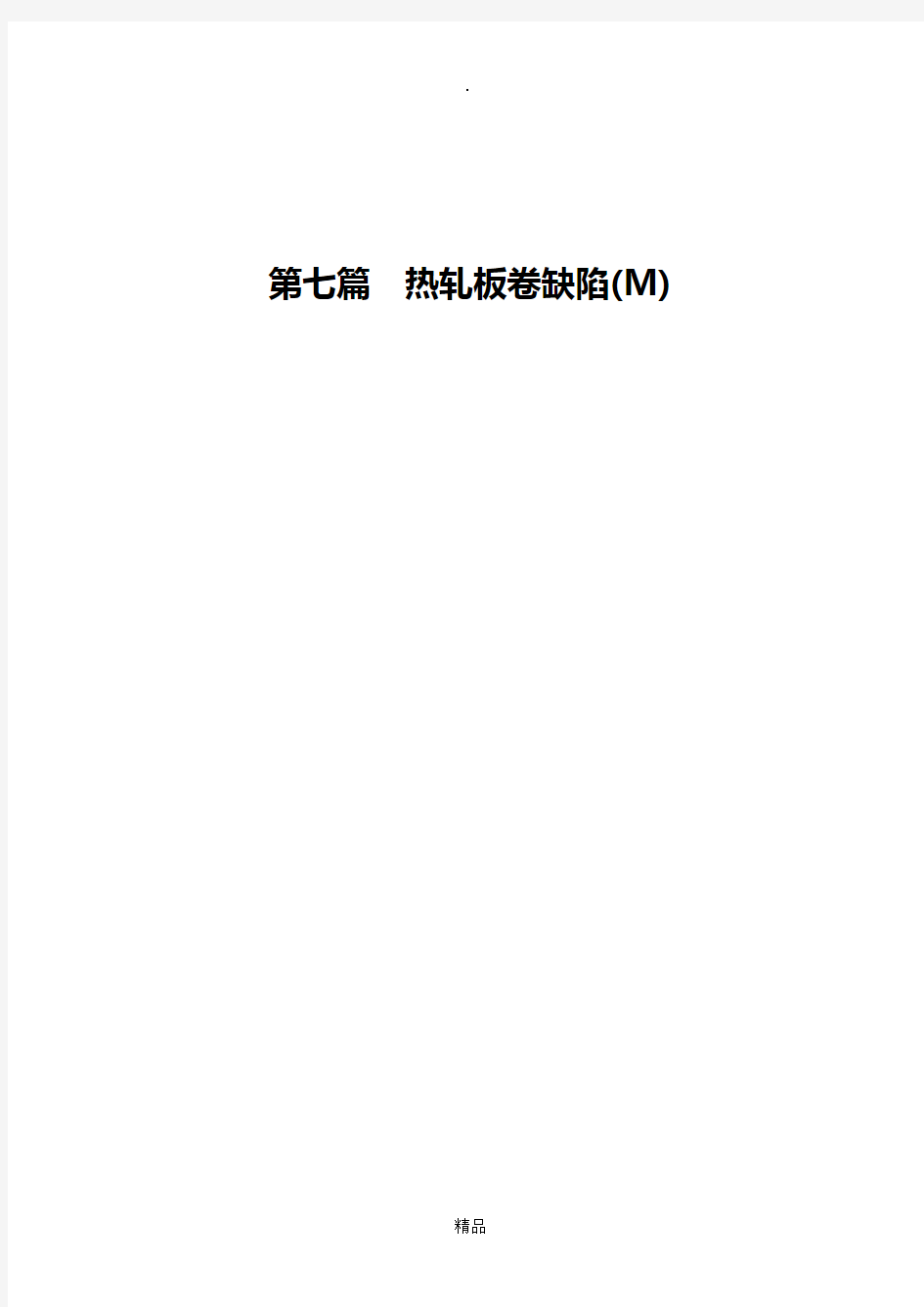

图7-1-1

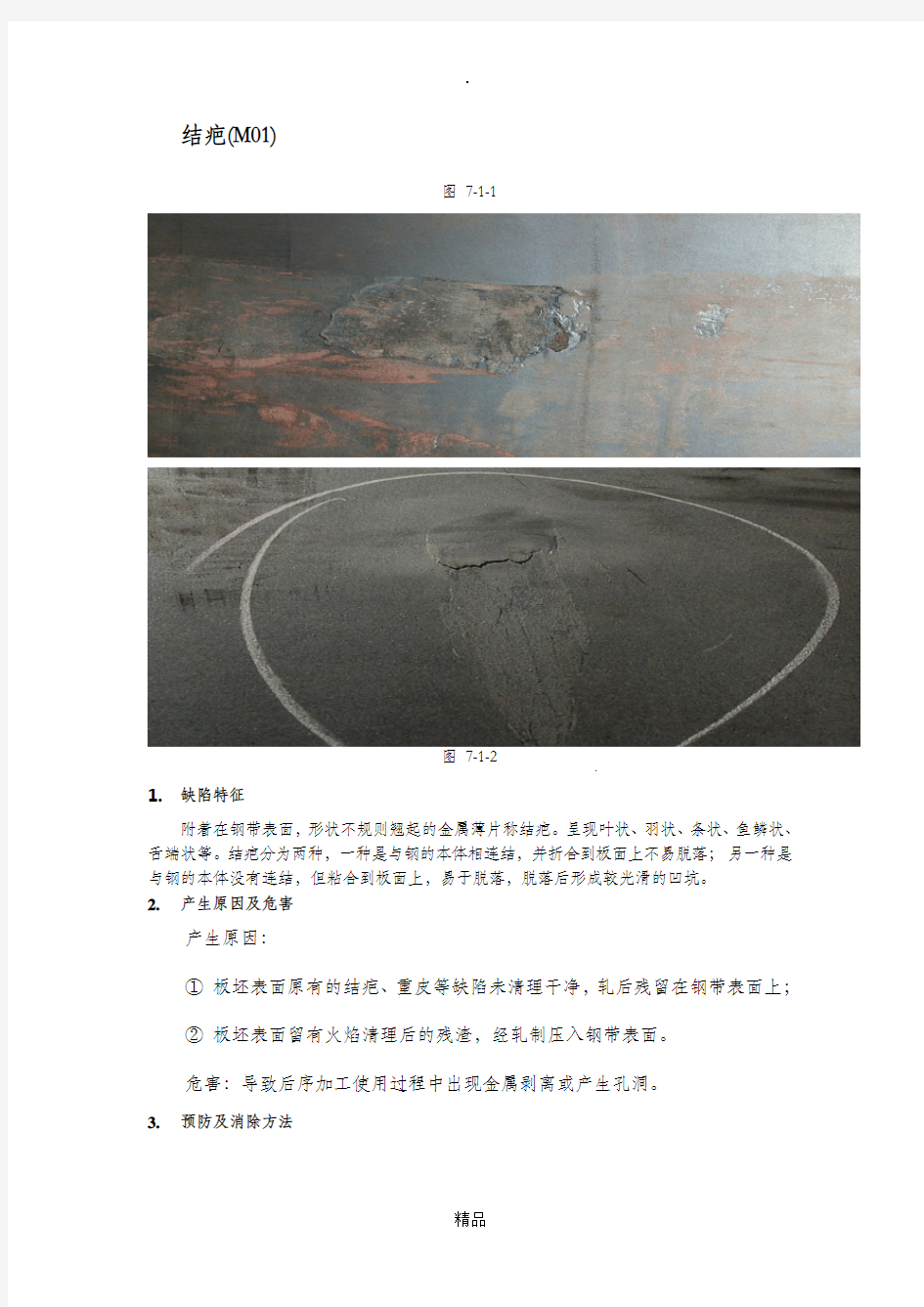

图7-1-2

1.缺陷特征

附着在钢带表面,形状不规则翘起的金属薄片称结疤。呈现叶状、羽状、条状、鱼鳞状、舌端状等。结疤分为两种,一种是与钢的本体相连结,并折合到板面上不易脱落;另一种是与钢的本体没有连结,但粘合到板面上,易于脱落,脱落后形成较光滑的凹坑。

2.产生原因及危害

产生原因:

①板坯表面原有的结疤、重皮等缺陷未清理干净,轧后残留在钢带表面上;

②板坯表面留有火焰清理后的残渣,经轧制压入钢带表面。

危害:导致后序加工使用过程中出现金属剥离或产生孔洞。

3.预防及消除方法

加强板坯质量验收,发现板坯表面存在结疤和火焰清理后残渣应清理干净。

4.检查判断

用肉眼检查;

不允许存在结疤缺陷,对局部结疤缺陷,允许修磨或切除带有结疤部分带钢的方法消除,如结疤已脱落,则比照压痕缺陷处理。

气泡(M02)

图7-2-1 闭合气泡

图7-2-2 开口气泡

图7-2-3 开口气泡

1.缺陷特征

钢带表面无规律分布的圆形或椭圆形凸包缺陷称气泡。其外缘较光滑,气泡轧破后,钢带表面出现破裂或起皮。某些气泡不凸起,经平整后,表面光亮,剪切断面呈分层状。

2.产生原因及危害

产生原因:

①因脱氧不良、吹氩不当等导致板坯内部聚集过多气体;

②板坯在炉时间长,皮下气泡暴露或聚集长大。

危害:可能导致后序加工使用过程中产生分层或焊接不良。

3.预防及消除方法

①加强板坯质量验收,不使用气泡缺陷暴露的板坯;

②严格按规程加热板坯,避免板坯在炉时间过长。

4.检查判断

用肉眼检查;

不允许存在气泡缺陷。

表面夹杂(M03)

图7-3-1

图7-3-2

1.缺陷特征

板坯中的夹杂或夹渣经轧制后在钢带表面暴露的块状或长条状的夹杂缺陷称表面夹杂。其颜色一般呈棕红色、黄褐色、灰白色或灰黑色。

2.产生原因及危害

产生原因:板坯皮下夹杂轧后暴露或板坯原有的表面夹杂轧后残留在带钢表面。

危害:可能导致后序加工过程中产生孔洞、开裂、分层。

3.预防及消除方法

加强板坯检查验收,不使用表面存在严重夹杂或夹渣的板坯。

4.检查判断

用肉眼检查;

钢带表面不允许存在夹杂缺陷。对局部夹杂缺陷允许用修磨的方法清除,但不得超过标准规定的深度和范围。

分层(M04)

图7-4-1

1.缺陷特征

钢带断面出现连续或断续的线条状分离的现象称分层。

2.产生原因及危害

产生原因:

①板坯内部聚集过多的非金属夹杂或夹渣;

②板坯内部存在严重的中心裂纹或中心疏松,经多道次轧制未能焊合。

危害:导致后续加工使用过程中出现分层或焊接不良;在冷轧轧制时可能断带。

3.预防及消除方法

①加强炼钢冶炼、浇铸过程控制,提高钢质纯净度;

②加强板坯质量验收,不使用存在严重中心裂纹或中心疏松的板坯。

4.检查判断

用肉眼检查;

不允许存在分层缺陷。

中心线缺陷(M05)

图7-4-1

1.缺陷特征

在钢带横断面的中心部位出现明显的连续或断续的细线状缺陷称中心线缺陷。

线条较轻,断断续续,肉眼可见的中心线缺陷称中心偏析I级;明显的连续的线条状,但未完全分开的中心线缺陷称中心偏析II级;明显开口状的中心线缺陷称分层。

2.产生原因及危害

产生原因:连铸流道质量控制不良或铸坯冷却不良。

危害:可能导致顾客使用过程中出现分层,影响焊接质量。

3.预防及消除方法

加强连铸流道质量和铸坯冷却控制。

4.检查及判断

用肉眼检查;

中心偏析I级允许存在;有中心偏析II级的产品不能用于汽车大梁等风险产品,但可用于其他产品。

压入氧化铁皮(M06)

图7-6-1 一次(炉生)氧化铁皮(压入)

图7-6-2 二次氧化铁皮(轧制过程产生)

图7-6-3 二次氧化铁皮(轧辊氧化膜脱落)

1.缺陷特征

热轧过程中氧化铁皮压入钢带表面形成的一种表面缺陷称压入氧化铁皮。按其产生原因不同可分为炉生(一次)氧化铁皮、轧制过程中产生的(二次)氧化铁皮或轧辊氧化膜脱落压入带钢表面形成的(二次)氧化铁皮。

2.产生原因及危害

产生原因:

①板坯表面存在严重纵裂纹;

②板坯加热工艺或加热操作不当,导致炉生铁皮难以除尽;

③高压除鳞水压力低、喷嘴堵塞等导致轧制过程中产生的氧化铁皮压入带钢表面;

④轧制节奏过快、轧辊冷却不良等导致轧辊表面氧化膜脱落压入带钢表面。

危害:影响钢带表面质量和涂装效果。

3.预防及消除方法

①加强板坯质量验收,表面存在严重纵裂纹的板坯应清理合格后使用;

②合理制订板坯加热工艺,按规程要求加热板坯;

③定期检查高压除鳞水系统设备,保证除鳞水压力,避免喷嘴堵塞;

④合理控制轧制节奏,确保轧辊冷却效果,防止轧辊表面氧化膜脱落。

4.检查判断

用肉眼检查;

不允许存在压入氧化铁皮。

辊印(M07)

图7-7-1 前机架轧辊网纹

图7-7-2 轧辊网纹

1.缺陷特征

钢带表面呈周期分布、外观形状不规则的凸凹缺陷称辊印。

2.产生原因及危害

产生原因:

辊子龟裂、局部掉肉,或表面粘有异物,使局部辊面呈凹、凸状,轧制或精整加工时,压入钢带表面形成凸凹缺陷。

危害:凸辊印可能导致后序轧制过程中产生折迭缺陷;凹辊印可能导致后序轧制过程中产生孔洞。