收稿日期:2004208219; 修订日期:2005201214

作者简介:李素萍(19802

),女,福建省仙游县人,研究生.研究方向:亚微米晶过共晶铝硅活塞材料及其制备.

快速凝固雾化工艺对铝合金粉末

形貌和粒度分布的影响

李素萍,毛协民,梁红玉,胡志恒

(上海大学材料科学与工程学院,上海200072)

摘要:利用气体雾化法制备铝合金粉末,通过扫描电镜和机械筛分法对金属粉末的表面形貌和粒度分布特点进行了系统地考察。探索出一种较佳的雾化工艺。结果表明,利用气体雾化法制备的粉末,其尺寸及形状不是很均匀,粉体粒度分布呈正态分布。并对各参数影响规律作了比较讨论。关键词:气体雾化;铝合金;快速凝固;雾化工艺

中图分类号:T G146.2+1;TF123.1+12 文献标识码:A 文章编号:100028365(2005)0420264204

E ffect of R apid Solidif ication and Atomization T echnology on Morphology and

Size Distribution of Aluminium Alloy Powders

L I Su 2ping ,MAO Xie 2min ,L IAN G Hong 2yu ,HU Zhi 2heng

(Material Science and Engineering College ,Shanghai University ,Shanghai 200072,Chian )

Abstract :The p reparation of t he aluminium alloy powder by gas atomization was st udied in t his paper.The surface morp hology and t he size dist ribution of t he powders and mechanical screening were systematically investigated wit h scanning elect ronic micro scope.The result s indicate t he size dist ribution and shape of powders by gas atomization is not very uniform.The size dist ribution of t he powders accords wit h t he normal dist ributio n.In t he end of t he paper ,t he influences of different parameters were discussed.K ey w ords :Gas atomization ;Aluminium alloy ;Rapid solidification ;Atomization technology

高硅铝合金是一种轻质、低膨胀系数和高耐磨材料,在汽车、电子及航空航天领域具有广泛的应用前景。20世纪70年代Dixon [1]首先利用粉末冶金法制备含Si45%的铝合金,其初晶Si 细小均匀。又对含Si 从25%~45%的二元或三元铝合金进行研究[2],制取了高耐磨快速凝固高硅铝合金。由于快速凝固可以显著提高材料的力学性能、高温稳定,快速凝固铝合金的研究一直较活跃。快速凝固铝合金制备技术中,常用的方法大多是以雾化法为基本技术的[3~9]。利用高速流体(气流或液流)来冲击熔融金属液,将其击碎、粉化,实现快速凝固。由于凝固速率高达103~104℃/s 从而使其组织极其细密,而且克服了传统铸造生产Al 2Si 合金时对Si 含量上限的限制。雾化法制备Al 2Si 合金时含硅量可达到30%以上[10]。这样使合金表现出优异的耐磨性能和尺寸热稳定性,得到工程材料领域的重视。

本文以工程应用为目标,用铝硅合金为原料,摸索较佳的雾化工艺参数,以此作为基础进一步制取高硅

铝合金粉末。1 实验方案及装置1.1 试验材料

选用纯铝、共晶铝硅合金(12%Si )两种材料雾化,实验采用压缩空气为雾化介质,通过试验来摸索一种最佳的制粉工艺参数。1.2 试验装置及工艺

雾化试验是在自制的雾化装置进行的。选定了进气压力、喷嘴缝隙宽度、出液口与喷嘴的高度差以及雾化温度作为雾化试验的工艺参数。各组试验参数的安排见表1。

表1 试样不同雾化参数

Tab.1 Different atomization parameters

雾化温度

/℃h /mm 喷嘴间隙/mm 进气压力/MPa 陶瓷管长度

/mm 纯Al Al 212%Si

170055.90.550.3585.52

70055.90.550.2585.5370052 1.080.3085.54700510.420.3082.0570052.40.550.3082.0672052 1.080.2385.57

680

52

1.08

0.23

92.74

《铸造技术》4/2005李素萍等:快速凝固雾化工艺对铝合金粉末形貌和粒度分布的影响

对所得金属粉末用8411型电动振筛机进行筛分,

用光电分析天平T G328B进行称量。

使用S2570扫描电子显微镜观察粉末的形貌。

2 实验结果及分析

2.1 影响粉末粒度分布的因素

2.1.1 喷嘴结构的影响

雾化喷嘴是使雾化介质获得高能量、高速度的重

要部件,雾化喷嘴的不同参数直接关系到雾化过程、粉

末性能及生产效率[11]。

实验中研制了一种介于自由降落式和紧密耦合

式[12]之间的特殊环缝式喷嘴。压缩空气通入环形的

容器,通过环缝的收缩喷管加速形成高速射流喷向金

属熔体,使之碎化凝固成粉。

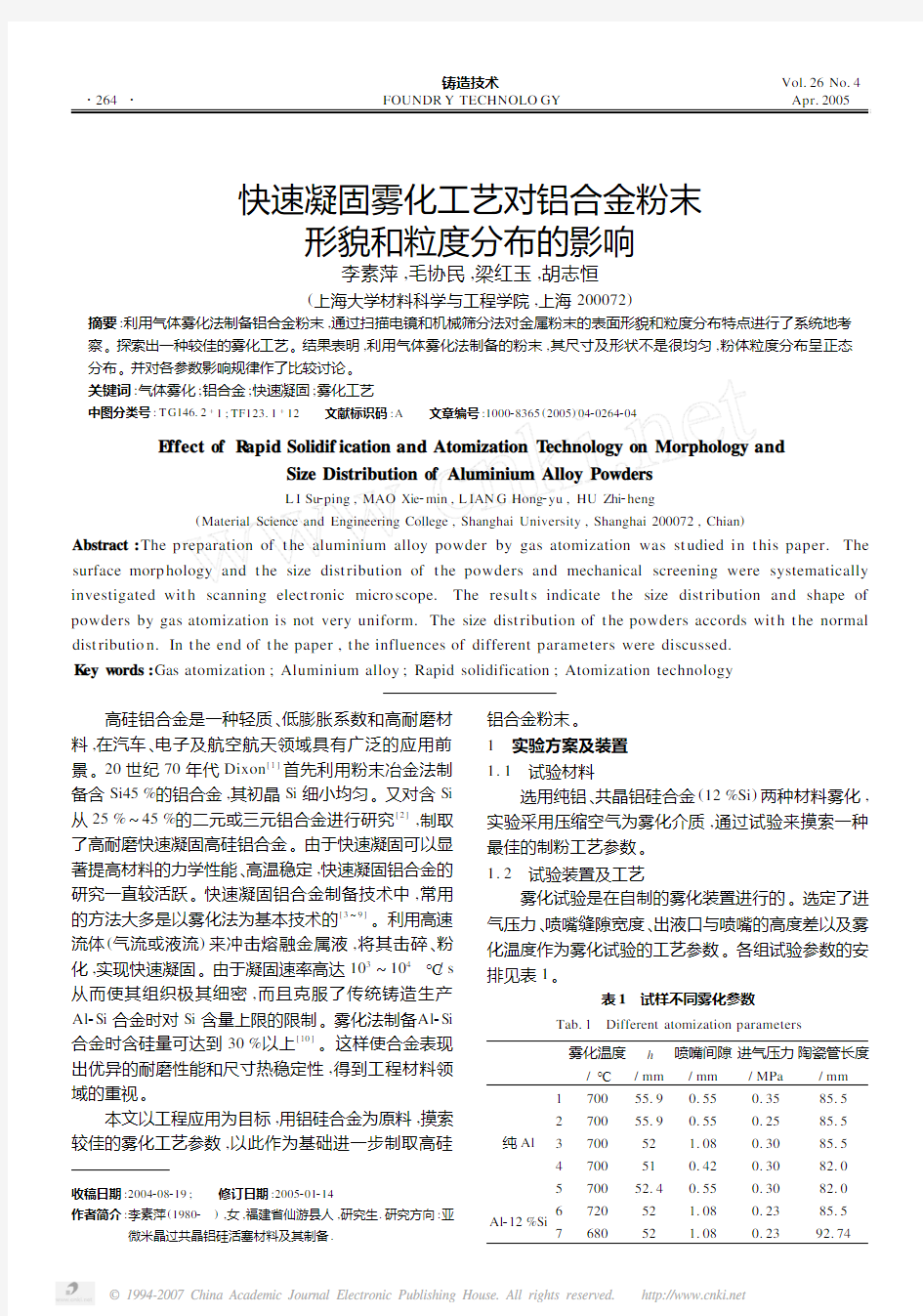

2.1.2 气体压力对雾化结果的影响

从图1中可知,0.35M Pa压力下,纯铝粉末平均

粒度为82.51μm。0.25M Pa压力下,粉末平均粒度

为82.94μm。可以看出两点:①压力在0.35~

0.25M Pa变化时,雾化液滴的平均尺寸变化不大,均

在82.7±0.2μm范围内。即压力对粒度平均尺寸影

响不大;②粒度分布曲线几乎重叠在一起。这就是说

压力在0.35~0.25M Pa之间变化,对雾化结果没多

大影响。

图1 压力对雾化粒度分布的影响

Fig.1 Effect of pressure on size distribution

这是因为随着气体压力的增加,雾化气体的出口

速度增大。而根据能量守恒,金属液破碎所需的能量

来自气体的动能。因而在金属熔体流量一定时,动能

增大冲击金属熔体更加剧烈,使熔体破碎比较完全。

根据气体动力学原理[12],喷嘴出口处的气体速度可用

下面公式计算。

v=2g KR T21-

P1

P2

K-1

K

K-1

(gR=287.1m2/s2?K)

(1)

式中 g———重力加速度;

R———气体常数,R=29.27m/K;

K———C P/C V(压容比),对空气而言,K=1.4;

T2———压缩气体进喷嘴前温度,K;

P1———气流所流往处的介质(如大气)的压力;

P2———使气体流出的压力。

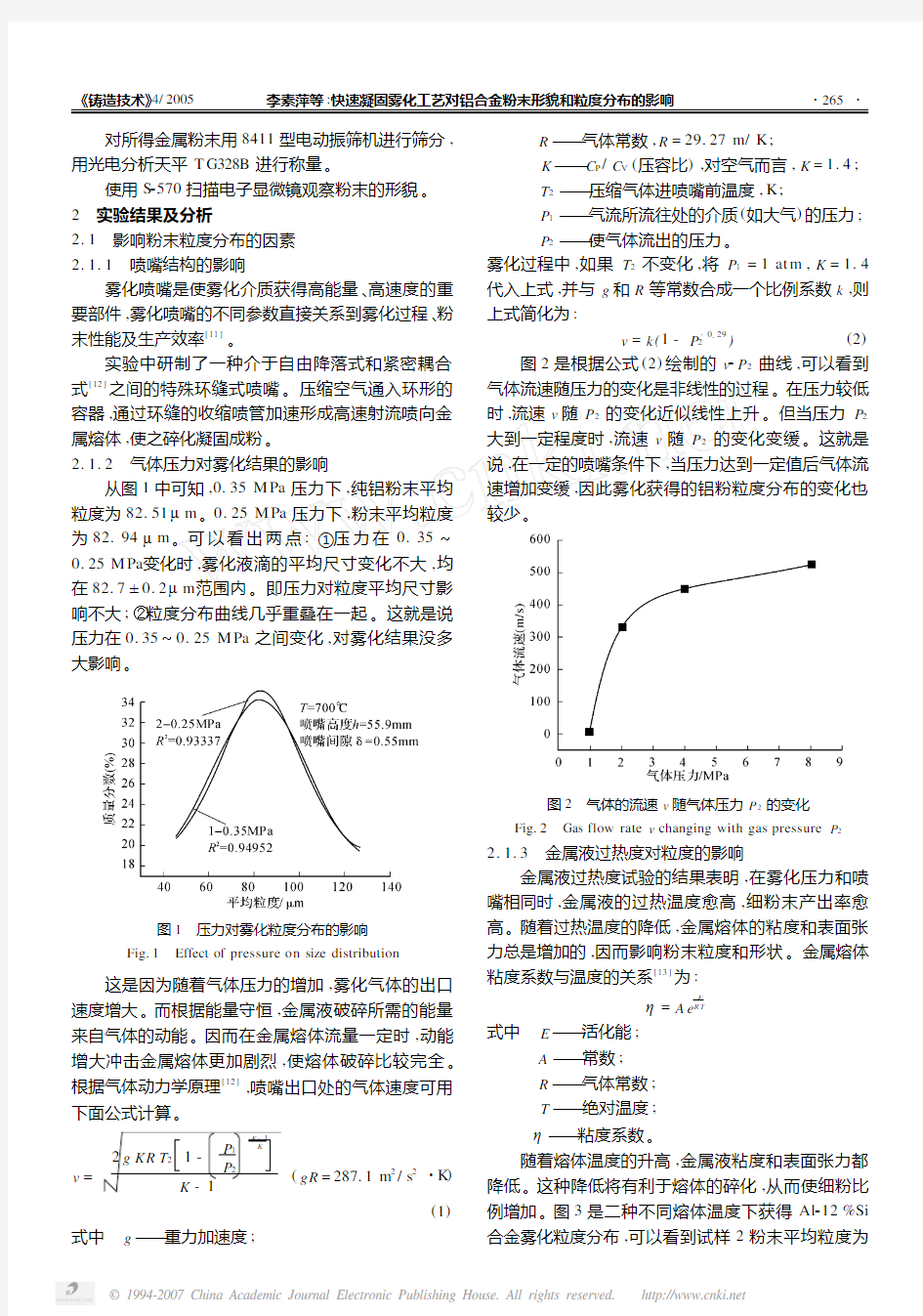

雾化过程中,如果T2不变化,将P1=1at m,K=1.4代入上式,并与g和R等常数合成一个比例系数k,则上式简化为:

v=k(1-P-0.29

2

)(2)图2是根据公式(2)绘制的v2P2曲线,可以看到气体流速随压力的变化是非线性的过程。在压力较低时,流速v随P2的变化近似线性上升。但当压力P2大到一定程度时,流速v随P2的变化变缓。这就是说,在一定的喷嘴条件下,当压力达到一定值后气体流速增加变缓,因此雾化获得的铝粉粒度分布的变化也较少。

图2 气体的流速v随气体压力P2的变化Fig.2 Gas flow rate v changing with gas pressure P2 2.1.3 金属液过热度对粒度的影响

金属液过热度试验的结果表明,在雾化压力和喷嘴相同时,金属液的过热温度愈高,细粉末产出率愈高。随着过热温度的降低,金属熔体的粘度和表面张力总是增加的,因而影响粉末粒度和形状。金属熔体粘度系数与温度的关系[13]为:

η=A e E R T

式中 E———活化能;

A———常数;

R———气体常数;

T———绝对温度;

η———粘度系数。

随着熔体温度的升高,金属液粘度和表面张力都降低。这种降低将有利于熔体的碎化,从而使细粉比例增加。图3是二种不同熔体温度下获得Al212%Si 合金雾化粒度分布,可以看到试样2粉末平均粒度为

?

5

6

2

?

93.15μm ,试样1粉末平均粒度为81.52μm 。通过筛

分称重得到,熔体温度为720℃时,得到的45μm 的粉末w 为18.77%,而680℃时为13.74%。这就是说,液体金属过热温度的提高增加了细粉产出率。当然,实验观察到熔体过热度过高,会导致破碎的金属液滴凝固时间加长,在飞行过程中也容易互相粘结,会导致粉体粒度不均匀性增加。

图3 Al 212%Si 其中P =0.23MPa ,

δ=1.08mm ,h =52mm Fig.3 Effect of Al 212%Si alloy melt on size distribution

2.1.4 不同化学成分对粉末粒度分布的影响

实验中两种不同成分得到粉末粒度分布见图4。

图4 不同化学成分对粉末粒度分布的影响

Fig.4 Effect of different chemical constitution on size

distribution

从图中可以看出,共晶试样和纯铝雾化两种状态

下得到的粉末平均粒度分别为93.15μm 和98.29μm 。共晶合金雾化的粉体平均粒度要小于纯铝所获得的粉体平均粒度。实验测定表明[12],合金成分的变化导致了液体金属粘度的变化,共晶合金液粘度小于液态纯铝的粘度。这也就是说合金成分对粉体粒度的影响是通过其改变液体金属粘度而产生的。2.1.5 喷嘴间隙对粉末粒度分布的影响

气体喷嘴间隙大小直接影响着喷射气流的速度。

图5是实验测得不同气隙时获得的纯铝粉体粒度分布情况。可以看到随着间隙的减小,粉体平均粒度在减小,间隙δ=1.08mm 时粉体平均粒度为87.41μm ,而当δ降至0.55mm 和0.42mm 时平均粒度分别降到了83.43μm 和82.72μm 。喷嘴间隙的减小有利于粉体的细化。但实验还表明了过窄的间隙由于严重影响了喷雾气体的流量而使液体金属碎化动量减小,使液滴的粘附严重,不利于金属液的雾化。

图5 喷嘴间隙δ对粉末粒度的影响

Fig.5 Effect of air spout gap on size distribution

2.2 粉末的形貌特征

图6是雾化实验筛分后的Al 218%Si 合金粉末的

扫描电镜照片。从图中看出,其粉末颗粒形状大部分呈长棒型和不规则型,少数圆形颗粒上有毛刺和许多卫星颗粒,表面凹凸不平,但在其中有少许细小的粉末颗粒呈现近似球形,表面比较光滑,很少有颗粒和毛刺附着。

图6 气体雾化铝硅合金(Al 218%Si )粉末形貌特征

Fig.6 Powder morphology characteristic of gas atomization

aluminum 2silicon alloy

合金粉末不规则液滴形状特征,与合金熔体动态碎化过程中液态保持时间和其凝固时间的相对长短有关。由于高速气流冲击液体金属,使其碎化有一个撕拉开———碎化———球化的过程。在碎化的开始,液滴往往是呈不规则、沿飞行方向的细长形态,液滴飞行过程中在表面张力作用下逐渐球化。如果雾化熔滴保持液态时间比较长,在表面张力作用下能进行充分的球

《铸造技术》4/2005李素萍等:快速凝固雾化工艺对铝合金粉末形貌和粒度分布的影响

化,则凝固后粉末颗粒的形状较为规则,表面比较光滑;否则,若雾化熔滴球化时间短,则熔滴在凝固前还来不及收缩充分球化,就会造成凝固后形成见图所示的不规则形状的粉末颗粒。

3 结论

(1)气体压力在0.35~0.25M Pa变化,对雾化获得粉体粒度及其分布影响不大。

(2)熔体温度为720℃得到共晶铝硅合金粉体平均粒度为81.52μm,小于680℃所得粉末。其中45μm的粉末w分别为18.77%和13.74%。

(3)共晶铝硅合金雾化的粉体平均粒度为93.15μm,要小于纯铝所获得的粉体平均粒度98.29μm。

(4)喷嘴间隙δ=1.08mm时,纯铝粉体平均粒度为87.41μm,当δ降至0.55mm和0.42mm时,平均粒度分别降到了83.43μm和82.72μm,提高了雾化效果。

(5)利用气体雾化Al218%Si合金液,雾化粉末呈长棒状和不规则液滴状,少数颗粒呈球形或类球形。

参考文献

[1] C F Dixon,H M Skelly.Microstructure of rapidly solidi

fied Al2Si alloy powders[J].Int.J.Power Metal,1965,1

(4):28233.

[2] H M Skelly,C F Dixo n.D yna mical evo lutio n of

microstructure in finely atomiaed droplets of Al2Si alloys [J].Int.J.Power Metal.1971,7(3):47252.[3] 谢壮德,沈 平,董寅生,等.快速凝固铝硅合金材料及其

在汽车中的应用[J].材料科学与工程,1999,17(4):1012

104.

[4] 谢壮德,沈 军,董寅生,等.快速凝固铝硅合金的制备、

组织特征及断裂行为[J].粉末冶金技术,2000,18(2):

1112116.

[5] 谢壮德,沈 军,孙剑飞,等.超音速气雾化高铝硅合金粉

末高温加热组织及性能演变[J].粉末冶金技术,2002,20

(4):2052208.

[6] 李元元,张大童,夏 伟,等.高压水雾化法制备的高硅铝

合金粉末特性[J].金属学报,1998,34(1):95299.

[7] 袁晓光.快速凝固高硅铝合金的微观组织及力学性能

[D].哈尔宾工业大学博士论文:1997.

[8] I Yamauchi,I Ohnaka,S Kawamoto,etal.Production of

Rapidly Solidified Al2Si Alloy Powder by the Rotating2

Water2Atomization Process and Its Structure Trans[J].

J apan.Inst.Met..1986,27:1872194.

[9] I Yamauchi,I Ohnaka,S Kawamoto,etal.Hot Extrusion

of Solidified Al2Si Alloy Powder by the Rotating2Water2

Atomization Process Trans[J].Japan.Inst.Met.,1986,

27:1952203.

[10] 张大童,李元元,罗宗强,等.快速凝固过共晶铝硅合金

材料的研究进展[J].轻合金加工技术,2001,29(2):126.

[11] 胡春莲,侯尚林.雾化喷嘴结构对喷焊合金粉末性能的

影响[J].材料保护,2002,35(12):53254.

[12] 黄培云.粉末冶金原理[M].北京:冶金工业出版社,

1997.

[13] 宋吉德,韩仁田.雾化工艺因素对喷焊合金粉末性能的

影响[J].粉末冶金工业,1997,(2):33235.

(上接263页)

参考文献

[1] G leiter H.Studying on ultrafine partlcles:crystallography,

methods of preparation and technological application[J].

Prog in Mater Sei,1989,33:2232315.

[2] 冯晓珍.电弧等离子体应用及方法[J].等离子体应用技

术快报,1994(6):122.

[3] 张立德,牟季美.纳米材料学[M].沈阳:辽宁科学技术

出版社,1994.

[4] Li X G,Chiba A,Takahashi S.Preparation oxidation

and magnetic properties of Fe2Cr ultrafine powders by

hydrogen plasma2metal reaction[J].J Magn Magn

Mater,1997(173):1012108.

[5] 葛凯勇,王 群,张晓宁,等.纳米铜镍复合粉的化学

合成及表征[J].北京工业大学学报,2002(28):1102 112.

[6] 美滨和弘.准结晶超微粒子[J].日本金属学会报,1987,

26(11):1051

[7] Ohno T.Growth of copper2glod and copper aluminum

particles by gas evaporation technique[J].J Crystal

Growth,1983,64:3452351.

[8] 吉田丰信.超微粒子?创造科学技术[M].三田出版会,

1998.

[9] 吉田丰信.热? による生成期待される高出力?

反应装置の开发[J].日本の科学と技术,1985,25

(227):40246.

[10] Nosaki K,Inoue A,et al,Preparation of ultrafine Al2

based quasicrystalline particles by reaction between

Nitrogen plasma and molten alloys[J].Mater Trans

J IM,1994,35(8):5432552.

[11] 苏品书编译,超微粒子材料技术[M],台南:复汉出版

社,1989.

[12] 张立德,牟季美.纳米材料和纳米结构[M].北京:科学

出版社,2002.

?

7

6

2

?

铝合金的热处理 铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。前者保温时间长,一般都在2h 以上,而后者保温时间短,只要几十分钟。因为金属型铸件、低压铸造件 铸造铝合金的金相组织比变形铝合金的金相组织粗大,因而在热处理时也有所不同。前者保温时间长,一般都在2h 以上,而后者保温时间短,只要几十分钟。因为金属型铸件、低压铸造件、差压铸造件是在比较大的冷却速度和压力下结晶凝固的,其结晶组织比石膏型、砂型铸造的铸件细很多,故其在热处理时的保温也短很多。铸造铝合金与变形铝合金的另一不同点是壁厚不均匀,有异形面或内通道等复杂结构外形,为保证热处理时不变形或开裂,有时还要设计专用夹具予以保护,并且淬火介质的温度也比变形铝合金高,故一般多采用人工时效来缩短热处理周期和提高铸件的性能。 一、热处理的目的铝合金铸件热处理的目的是提高力学性能和耐腐蚀性能,稳定尺寸,改善切削加 工和焊接等加工性能。因为许多铸态铝合金的机械性能不能满足使用要求,除 Al-Si系的ZL102, Al-Mg系的ZL302和Al-Zn系的ZL401合金外,其余的铸造铝合金都要通过热处理来进一步提高铸件的机械性能和其它使用性能,具体有以下几个方面: 1 )消除由于铸件结构(如璧厚不均匀、转接处厚大)等原因使铸件在结晶凝固时因冷却速度不均匀所造成的内应力; 2 )提高合金的机械强度和硬度,改善金相组织,保证合金有一定的塑性和切削加工性能、焊接性能;3)稳定铸件的组织和尺寸,防止和消除高温相变而使体积发生变化;4 )消除晶间和成分偏析,使组织均匀化。 二、热处理方法 1 、退火处理退火处理的作用是消除铸件的铸造应力和机械加工引起的内应力,稳定加工件的外形和尺寸,并使Al-Si 系合金的部分Si 结晶球状化,改善合金的塑性。其工艺是:将铝合金铸件加热到280-300C,保温2-3h,随炉冷却到室温,使固溶体慢慢发生分解,析出的第二质点聚集,从而消除铸件的内应力,达到稳定尺寸、提高塑性、减少变形、翘曲的目的。 2、淬火淬火是把铝合金铸件加热到较高的温度(一般在接近于共晶体的熔点,多在 500C以上),保温2h以上,使合金内的可溶相充分溶解。然后,急速淬入60-100C 的水中,使铸件急冷,使强化组元在合金中得到最大限度的溶解并固定保存到室温。这种过程叫做淬火,也叫固溶处理或冷处理。 3、时效处理 时效处理,又称低温回火,是把经过淬火的铝合金铸件加热到某个温度,保温一定时间出炉空冷直至室温,使过饱和的固溶体分解,让合金基体组织稳定的工艺过程。 合金在时效处理过程中,随温度的上升和时间的延长,约经过过饱和固溶体点阵内原子的重新组合,生成溶质原子富集区(称为G-P I区)和G-P I区消失,第二相原子按一定规律偏聚并生成G-P H区,之后生成亚稳定的第二相(过渡相),大量的G-P H区和少量的亚稳定相结合以及亚稳定相转变为稳定相、第二相质点聚集几个阶段。 时效处理又分为自然时效和人工时效两大类。自然时效是指时效强化在室温下进行的时

铝格栅吊顶施工工艺 一、作业条件 (1)铝格栅吊顶工程在施工前应熟悉施工图纸及设计说明书 并应熟悉施工现场情况。 (2)屋面或楼面的防水层施工完成并且验收合格。门窗安 装完成并且验收合格。墙面抹灰完成。 (3)施工前应按设计要求对房间的净高、洞口标高和吊顶内的 管道、设备及其支架的标高进行交接检验。 (4)对吊顶内的管道、设备的安装及水管试压进行验收。 (5)顶棚内其他作业项目已经完成。 (6)墙面体预埋木砖及吊筋的数量和质量经检查验收符合规 范要求。 (7)供吊顶用的电源已经接通并且提供到施工现场。 (8)供吊顶用的脚手架已搭设完成经检查符合要求。 (9)供吊顶用的材料和极具工具已到现场或按现场要求加 工成型。 (10)吊顶工程在施工中应做好各项施工记录收集好各种有 关文件。 (11)材料进场验收记录和复验报告技术交底记录 二、施工工艺流程 顶棚标高弹水平线—安装吊杆—轻钢龙骨安装—弹簧片安装—格栅主副骨组装—铝格栅安装 三、流程节点做法 ⑴弹线 用水准仪在房间内每个墙柱角上抄出水平点若墙体较 长中间也应适当抄几个点弹出水准线水准线距地面 一般为500㎜从水准线量至吊顶设计高度用粉线沿墙柱弹出水准线即为吊顶格栅的下皮线。同时按吊顶平面图在混凝土顶板弹出主龙骨的位置。主龙骨应从吊顶 中心向两边分最大间距为1000㎜并标出吊杆的固定点 吊杆的固定点间距900㎜1000㎜。如遇到梁和管道固定点大于设计和规程要求应增加吊杆的固定点。 ⑵定吊挂杆件 采用膨胀螺栓固定吊挂杆件。可以采用ф6的吊杆。吊杆可 以采用冷拔钢筋和盘圆钢筋但采用盘圆钢筋应采用机械将 其拉直。吊杆的一端同L30*30*3角码焊接角码的孔径应根据吊杆和膨胀螺栓的直径确定另一端可以用攻丝套出大 于100㎜的丝杆,也可以买成品丝杆焊接。制作好的吊杆应做

筛分粒径分布实验报告 干筛法数据记录筛分分析结果可按下表的形式记录 数据处理 粉体的均匀度是表示粒度分布的参数,可由筛分结果按下式计算:仪器设备及原料:标准套筛一套,目数分别为:20,60,100,140;200g电子天平; 实验步骤及操作: 称取200g河沙; 在最下面垫一张报纸,对组合好的套筛进行人工的震荡,震荡的较为充分时,再进行逐级的筛分。最后,依次逐级由上到下取下筛子再震动,用手判断是否分筛干净。 筛完后,逐级称量并记录数据。 回收河沙,整理实验台。 三. 实验结果分析 实验结果记录表 粒度特性曲线 累积粒度特性曲线 从相应数据和图形可以得出如下结论: 1.实验称取200g河沙,但筛分完毕为194.9g。原因:逐级称取的时候洒落了一小部分,同时筛子上面残留有一部分,另外实验称取

的是每级筛子上面的沙子,还有比140目更小的则漏在报纸上没有称取算入计重。 2.筛分前式样重量与筛分后各粒级产物重量之和的差值为5.1g,为筛分样质量的2.55%,实验进行正确,无需重做。 3.从粒度特性曲线分析,可以得出其曲线近似呈正态分布。即两头少中间大的趋势,表明大颗粒和小颗粒的物料都相对较少。 4.从累积粒度特性曲线分析,可以得出目数小于60时图形比较平缓,表明粒径达的物料比较少;而在60-100目之间的图形斜率比较大,说明粒径在此、影响筛分效果的因素有哪些? 答:1.入筛原料性质的影响: (1)含水率:物料的含水率又称湿度或水分; (2)含泥量:如果物料含有易结团的混合物( 如粘土等); (3)粒度特性:影响筛分过程的粒度特性主要是指原料中含有对筛分过程有特定意义的各种粒级物料的含量。 (4)密度特性:当物料中所有颗粒都是同一密度时,一般对筛分没有影响。 2.筛子性能的影响: (1) 筛面运动形式; (2) 筛面结构参数;

铝合金热处理工艺 铝合金热处理原理 铝合金铸件的热处理就是选用某一热处理规范,控制加热速度升到某一相应温度下保温一定时间以一定的速度冷却,改变其合金的组织,其主要目的是提高合金的力学性能,增强耐腐蚀性能,改善加工型能,获得尺寸的稳定性。 3.1.1铝合金热处理特点 众所周知,对于含碳量较高的钢,经淬火后立即获得很高的硬度,而塑性则很低。然而对铝合金并不然,铝合金刚淬火后,强度与硬度并不立即升高,至于塑性非但没有下降,反而有所上升。但这种淬火后的合金,放置一段时间(如4~6昼夜后),强度和硬度会显著提高,而塑性则明显降低。淬火后铝合金的强度、硬度随时间增长而显著提高的现象,称为时效。时效可以在常温下发生,称自然时效,也可以在高于室温的某一温度范围(如100~200℃)内发生,称人工时效。 3.1.2铝合金时效强化原理 铝合金的时效硬化是一个相当复杂的过程,它不仅决定于合金的组成、时效工艺,还取决于合金在生产过程中缩造成的缺陷,特别是空位、位错的数量和分布等。目前普遍认为时效硬化是溶质原子偏聚形成硬化区的结果。 铝合金在淬火加热时,合金中形成了空位,在淬火时,由于冷却快,这些空位来不及移出,便被“固定”在晶体内。这些在过饱和固溶体内的空位大多与溶质原子结合在一起。由于过饱和固溶体处于不稳定状态,必然向平衡状态转变,空位的存在,加速了溶质原子的扩散速度,因而加速了溶质原子的偏聚。 硬化区的大小和数量取决于淬火温度与淬火冷却速度。淬火温度越高,空位浓度越大,硬化区的数量也就越多,硬化区的尺寸减小。淬火冷却速度越大,固溶体内所固定的空位越多,有利于增加硬化区的数量,减小硬化区的尺寸。 沉淀硬化合金系的一个基本特征是随温度而变化的平衡固溶度,即随温度增加固溶度增加,大多数可热处理强化的的铝合金都符合这一条件。沉淀硬化所要求的溶解度-温度关系,可用铝铜系的Al-4Cu合金说明合金时效的组成和结构的变化。图3-1铝铜系富铝部分的二元相图,在548℃进行共晶转变L→α+θ(Al2Cu)。铜在α相中的极限溶解度5.65%(548℃),随着温度的下降,固溶度急剧减小,室温下约为0.05%。 在时效热处理过程中,该合金组织有以下几个变化过程: 3.1.2.1 形成溶质原子偏聚区-G?P(Ⅰ)区 在新淬火状态的过饱和固溶体中,铜原子在铝晶格中的分布是任意的、无序的。时效初期,即时效温度低或时效时间短时,铜原子在铝基体上的某些晶面上聚集,形成溶质原子偏聚区,称G?P(Ⅰ)区。G?P(Ⅰ)区与基体α保持共格关系,这些聚合体构成了提高抗变形的共格应变区,故使合金的强度、硬度升高。 3.1.2.2 G?P区有序化-形成G?P(Ⅱ)区 随着时效温度升高或时效时间延长,铜原子继续偏聚并发生有序化,即形成G?P(Ⅱ)区。它与基体α仍保持共格关系,但尺寸较G?P(Ⅰ)区大。它可视为中间过渡相,常用θ”表示。它比G?P(Ⅰ)区周围的畸变更大,对位错运动的阻碍进一步增大,因此时效强化作用更大,θ”相析出阶段为合金达到最大强化的阶段。 3.1.2.3形成过渡相θ′ 随着时效过程的进一步发展,铜原子在G?P(Ⅱ)区继续偏聚,当铜原子与铝原子比为1:2时,形成过渡相θ′。由于θ′的点阵常数发生较大的变化,故当其形成时与基体共格关系开始破坏,即由完全共格变为局部共格,因此θ′相周围基体的共格畸变减弱,对位错运动的阻碍作用亦减小,表现在合金性能上硬度开始下降。由此可见,共格畸变的存在是造成合金时

铝合金格栅幕墙施工方案 中庭电动格栅幕墙主骨架采用500×300×12㎜钢方通面氟碳漆喷涂,主立柱采用120×80×50㎜钢方通面氟碳漆喷涂,电动可调节格栅采用320×50~15×3㎜翼形铝合金格栅面喷木纹色氟碳漆(与外立面铝单板凹槽内相同)。骨架支撑形式;单跨简支梁。所有格栅构件全部在工厂内加工完成后运输至工地安装。 工艺流程:基层检查→定位放线→后植埋件安装→骨架安装→格栅下料单、工厂定购→立杆、格栅、连接杆安装及电动设备安装→副框、小横杆安装→检查、调整、清洁、验收 1、基层检查 依据设计图纸要求,检查已施工完成的外墙混凝土结构强度外形尺寸、表面平整度是否与外立面幕墙设计尺寸相符。 2、定位放线 根据设计图纸格栅幕墙骨架预埋件位置尺寸,进行定位放线,并进行二次放线复核。 3、骨架埋件安装 依据埋件放线位置,在混凝土结构上采用冲击钻孔、清孔、注胶、植入固定钢板锚栓,锚栓必须保持足够的长度,在化学锚栓胶达到强度后,安装钢板后拧紧后焊接格栅主龙骨及格栅次骨架。所有骨架先行点焊安装完成后,复核检查骨架安装位置尺寸是否满足设计要求,符合要求后全在进行加焊处理,所有焊缝必须满足设计要求和施工验收规范有关规定。 4、铝合金格栅加工 格栅骨架安装完成并复查完成后,根据现场骨架安装实际尺寸与图纸尺寸核对无误后,下料单定货在工厂定型加工。并进行成品编号保护包装完成后,运至工地安装。 5、铝合金电动格栅安装 所有骨架安装、焊接检查符合要求后,根据设计图纸要求核查进场材质及加工尺寸,是否符合要求,由于本工程使用格栅规格较大,安装时必须4人配合安装,两人扶住铝合金面杆使其保持水平,在使用不锈钢自攻钉与骨架连接各部件时不能晃动。保证安装构件的精确度,保证所有构件漆面不损坏。 6、检查、验收 所有各道工序完成后,通电进行单副调试,格栅开启是否灵活,格栅与格栅

筛分析法测试粉体粒度及粒度分布 粒度分布通常是指某一粒径或某一粒径范围的颗粒在整个粉体中占多大的比例。它可用简单的表格、绘图和函数形式表示颗粒群粒径的分布状态。颗粒的粒度、粒度分布及形状能显著影响粉末及其产品的性质和用途。例如,水泥的凝结时间、强度与其细度有关,陶瓷原料和坯釉料的粒度及粒度分布影响着许多工艺性能和理化性能,磨料的粒度及粒度分布决定其质量等级等。为了掌握生产线的工作情况和产品是否合格,在生产过程中必须按时取样并对产品进行粒度分布的检验,粉碎和分级也需要测量粒度。 粒度测定方法有多种,常用的有筛析法、沉降法、激光法、小孔通过法、吸附法等。本实验用筛析法和沉降法,以及激光法测粉体粒度分布。 一、实验目的 筛析法是最简单的也是用得最早和应用最广泛的粒度测定方法,利用筛分方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。本实验用筛析法测粉体粒度,其实验的目的是: 1、了解筛析法测粉体粒度分布的原理和方法。 2、根据筛分析数据绘制粒度累积分布曲线和频率分布曲线。 二、基本原理 1、测试方法概述 筛析法是让粉体试样通过一系列不同筛孔的标准筛,将其分离成若干个粒级,分别称重,求得以质量分数表示的粒度分布。筛析法适用于约10mm至20μm之间的粒度分布测量。如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。 过去,筛孔的大小用“目”表示,其含义是每英寸(25.4mm)长度上筛孔的数目,也有用1cm长度上的孔数或1cm2筛面上的孔数表示的,还有的直接用筛孔的尺寸来表示。筛析法常使用标准套筛,标准筛的筛制按国际标准化组织(ISO)推荐的筛孔为1mm的筛子作为基筛,以优先系数及20/3为主序列,其筛孔为

【关键字】台阶、方法、条件、机制、有效、深入、继续、尽快、平衡、良好、加深、发现、了解、研究、措施、稳定、基础、倾向、制度、作用、标准、结构、关系、形成、满足、强化、调整、改善、加快、取决于、提高、转变、减轻、有序化 变形铝合金时效热处理相关知识汇总(1)时效 aging 经固溶处理或冷变形后的合金,在室温或高于室温下,组织和性能随时间延续而变化,硬度、强度增高,塑性、韧性降低的现象。在室温下发生时效称自然时效。高于室温发生时效称人工时效。时效现象除铝铜合金外,在钢、铜合金,铁基、镍基、钴基高温合金中普遍存在,是提高合金强度的重要方法。低碳钢冷变形后在常温长时放置即出现屈服强度提高。硬铝合金经高温(520℃)淬火后在100~200℃时效,可获得最佳的强化效果。马氏体时效钢,沉淀硬化不锈钢,铁基、镍基、钴基高温合金均可在固溶处理后选择不同温度时效处理,可以从中获得最佳的组织和性能。 (2)时效处理 aging treatment 过饱和固溶体合金在室温或加热至一定温度保温,使溶质组元富集或析出第二相的热处理工艺。常温下时效称自然时效。高于室温加热时效称人工时效。时效析出第二相获得强化的现象称时效强化。低于或高于强化峰值温度的时效分别称为亚时效与过时效处理。形变后时效称形变时效或直接时效。在应力下时效称应力时效。强化效果取决于析出第二相的类型、数量、尺寸、形态、稳定性等因素。广泛用于铝合金、钛合金、高温合金、沉淀硬化钢、马氏体时效钢等。铝合金时效硬化峰值出现在溶质组元的富集G-P区(Ⅱ)末期。时效处理是强化合金的有效方法,可显著提高合金的强度和硬度,调整时效温度、时间可使合金的组织、性能满足使用要求,获得高的屈服强度、

目录 第一章工程概况 (2) 第二章编制依据 (3) 第三章人员及设备安装 (4) 第一节项目机构组织 (4) 第二节人员组织 (4) 第三节机具设备组织 (4) 第四章施工方案 (6) 第一节施工步骤 (6) 第二节铝合金格栅施工节点 (6) 第三节材料运输 (7) 第四节成品保护 (7) 第五章质量保证体系及措施 (8) 第一节质量保证体系 (8) 第二节质量保证措施 (9) 第六章安全施工措施 (11) 第一节现场安全管理 (11) 第二节施工现场安全生产交底 (12) 第三节现场安全生产技术措施 (12)

第一章工程概况 1、工程简介: 本项目工程为山体建筑,大小单体共20栋,建筑总面积约为30906.38平方米。杭州天溪湖酒店 项目外立面装饰专业施工承包工程位于浙江省桐庐县分水镇。外立面由明框幕墙、石材幕墙、外门窗、 栏杆、钢结构玻璃采光顶、石材屋顶和雨棚等组成。铝合金格栅分布于1#楼、2#楼、3#楼、4#楼、18# 楼、19#楼和20#楼,安装在石材幕墙,明框幕墙、钢结构玻璃采光顶和石材屋顶外侧,

第二章编制依据 1、本工程设计院所提供的建筑及结构施工图纸,幕墙施工图 2、相关规范、规程 《建筑工程安全生产管理条例》 《建筑工程施工质量验收统一标准》 ( GB50300-2011) 《建筑施工安全检查标准》JGJ59-2011 《建筑施工高处作业安全技术规程》 (JGJ80-2010 ) 《施工现场临时用电安全技术规程》(JGJ46-2005 ) 《建筑机械使用安全技术规程》(JGJ33-2012 ) 《建筑幕墙》GB/T 21086-2007 《玻璃幕墙工程技术规范》JGJ102-2003 《金属、石材幕墙工程技术规范》JGJ133-2001 《玻璃幕墙工程质量检验标准》JGJ/T139-2001 《建筑装饰装修工程质量验收规范》GB50210-2001 3、幕墙施工组织设计

筛分粒径分布实验报告 篇一:筛分分析-实验指导书 粒度分布通常是指某一粒径或某一粒径范围的颗粒在整个粉体中占多大的比例。它可用粒度分布表格、粒度分布图和函数形式表示颗粒群粒径的分布状态。颗粒的粒度、粒度分布及形状能显著影响粉末及其产品的性质和用途。例如.水泥的凝结时间、强度与其细度有关;陶瓷原料和坯釉料的粒度及粒度分布影响着许多工艺性能和理化性能;磨料的粒度及粒度分布决定其质量等级等。为了掌握生产线的工作情况和产品是否合格,在生产过程中必须按时取样并对产品进行粒度分布的检验,粉碎和分级也需要测量粒度。 粒度测定方法有多种,常用的有筛析法、沉降法、激光法、小孔通过法、吸附法等。本实验用筛析法测粉体粒度分布。筛析法是最简单的也是用得最早和应用最厂泛的粒度测定方法、利用筛析方法不仅可以测定粒度分布,而且通过绘制累积粒度特性曲线,还可得到累积产率50%时的平均粒度。 一、实验目的意义 本实验的目的: ①了解筛析法测物体粒度分布的原理和方法; ②根据筛分析数据绘制粒度累积分布曲线和频率分布曲线。 二、实验原理 筛析法是让粉体试样通过一系列不同筛孔的标准筛,将其分离成若

干个粒级,分别称重,求得以质量百分数表示的粒度分布。筛析法适用约20μm~100㎜之间的粒度分布测量。如采用电成形筛(微孔筛),其筛孔尺寸可小至5μm,甚至更小。 筛孔的大小习惯上用“目”表示,其含义是每英寸(2.54cm)长度上筛孔的数目。也有用l㎝长度上的孔数或1㎝筛面上的孔数表示的,还有的直接用筛孔的尺寸来表示。筛分法常使用标准套筛,标准筛的筛制按国际标准化组织(ISO)推荐的筛孔为1㎜的筛子作为基筛,也可采用泰勒筛,筛孔尺寸为0.074mm作为基筛。 筛析法有干法与湿法两种,测定粒度分布时,一般用干法筛分;湿法可避免很细的颗粒附着在筛孔上面堵塞筛孔。若试样含水较多,特别是颗粒较细的物料,若允许与水混合,颗粒凝聚性较强时最好使用湿法。此外,湿法不受物料温度和大气湿度的影响,还可以改善操作条件,精度比干法筛分高。所以,湿法与干法均被列为国家标准方法,用于测定水泥及生料的细度等。 筛析法除了常用的手筛分、机械筛分、湿法筛分外,还用空气喷射筛分、声筛法、淘筛法和自组筛等,其筛析结果往往采用频率分布和累积分布来表示颗粒的粒度分布。频率分布表示各个粒径相对应的颗粒百分含量(微分型);累积分布表示小于(或大于)某粒径的颗粒占全部颗粒的百分含量与该粒径的关系(积分型)。用表格或图形来直观表示颗粒粒径的频率分布和累积分布。 筛析法使用的设备简单,操作方便,但筛分结果受颗粒形状的影响较大,粒度分布的粒级较粗,测试下限超过38μm时,筛分时间长,

粉体粒度及其分布测定 一.实验目的 1.掌握粉体粒度测试的原理及方法; 2.了解影响粉体粒度测试结果的主要因素,掌握测试样品制备的步骤和注意要点; 3.学会对粉体粒度测试结果数据处理及分析。 二.实验原理 图1:微纳激光粒度分析仪工作原理框图 粉体粒度及其分布是粉体的重要性能之一,对材料的制备工艺、结构、性能均产生重要的影响,凡采用粉体原料来制备材料者,必须对粉体粒度及其分布进行测定。粉体粒度的测试方法有许多种:筛分法、显微镜法、沉降法和激光法等。 激光粒度测试是利用颗粒对激光产生衍射和散射的现象来测量颗粒群的粒度分布的,其基本原理为:激光经过透镜组扩束成具有一定直径的平行光,照射到测量样品池中的颗粒悬浮液时,产生衍射,经傅氏(傅立叶)透镜的聚焦作用,在透镜的焦平面上形成一中心圆斑和围绕圆斑的一系列同心圆环,圆环的直径随衍射角的大小即随颗粒的直径而变化,粒径越小,衍射角越大,圆环直径亦大;在透镜的后焦平面位置设有一多元光电探测器,能将颗粒群衍射的光通量接收下来,光--电转换信号再经模数转换,送至计算机处理,根据夫朗和费衍射原理关于任意角度下衍射光强度与颗粒直径的公式,进行复杂的计算,并运用最小二乘法原理处理数据,最后得到颗粒群的粒度分布。 激光粒度测试法具有适应广、速度快、操作方便、重复性好的优点,测量范围为:0.1—几百微米。但当粒径与所用光的波长相当时,夫朗和费衍射理论的运用有较大误差,需应用米氏理论来修正。 三.仪器设备 济南微纳颗粒技术有限公司Winner2000Z智能型激光粒度分析仪、微型计算机、打印机。 四.实验步骤 4.1测试前的准备工作 1.开启激光粒度分析仪,预热10~15分钟。启动计算机,并运行相对应的软件。 2.清洗循环系统。首先,进入控制系统的人工模式,不选择自动进水点击排水, 把与被测样品相匹配的分散介质加入样品桶,待管路及样品窗中都充满介质后, 再点击排水,关闭排水。其次,按下冲洗,洗完后,自动排出。按以上步骤反

铝及铝合金热处理工艺

1. 铝及铝合金热处理工艺 1.1 铝及铝合金热处理的作用 将铝及铝合金材料加热到一定的温度并保温一定时间以获得预期的产品组织和性能。 1.2 铝及铝合金热处理的主要方法及其基本作用原理 1.2.1 铝及铝合金热处理的分类(见图1) 图1 铝及铝合金热处理分类 1.2.2 铝及铝合金热处理基本作用原理 (1) 退火:产品加热到一定温度并保温到一定时间后以一定的冷却速度冷却到室温。通过原子扩散、迁移,使之组织更加均匀、稳定、,内应力消除,可大大提高材料的塑性,但强度会降低。 ①铸锭均匀化退火:在高温下长期保温,然后以一定速度(高、中、低、慢)冷却,使铸锭化学成分、组织与性能均匀化,可提高材料塑性20%左右,降低挤压力20%左右,提高挤压速度15%左右,同时使材料表面处理质量提高。 铝及铝合金热处理 回归 均匀化退火 退火 成品退火 中间退火 过时效 欠时效 自然时效 人工时效 多级时效 时效 固溶淬火 离线淬火 在线淬火 一次淬火 阶段淬火 立式淬火 卧式淬火

②中间退火:又称局部退火或工序间退火,是为了提高材料的塑性,消除材料 内部加工应力,在较低的温度下保温较短的时间,以利于续继加工或获得某种性能的组合。 ③完全退火:又称成品退火,是在较高温度下,保温一定时间,以获得完全再 结晶状态下的软化组织,具有最好的塑性和较低的强度。 (2)固溶淬火处理:将可热处理强化的铝合金材料加热到较高的温度并保持一定 的时间,使材料中的第二相或其它可溶成分充分溶解到铝基体中,形成过饱和固溶体,然后以快冷的方法将这种过饱和固溶体保持到室温,它是一种不稳定的状态,因处于高能位状态,溶质原子随时有析出的可能。但此时材料塑性较高,可进行冷加工或矫直工序。 ①在线淬火:对于一些淬火敏感性不高的合金材料,可利用挤压时高温进行固 溶,然后用空冷(T5)或用水雾冷却(T6)进行淬火以获得一定的组织和性能。 ②离线淬火:对于一些淬火敏感性高的合金材料必须在专门的热处理炉中重新 加热到较高的温度并保温一定时间,然后以不大于15秒的转移时间淬入水中或油中,以获得一定的组织和性能,根据设备不同可分为盐浴淬火、空气淬火、立式淬火、卧式淬火。 (3)时效:经固溶淬火后的材料,在室温或较高温度下保持一段时间,不稳定的 过饱和固溶体会进行分解,第二相粒子会从过饱和固溶体中析出(或沉淀),分布在α(AL)铝晶粒周边,从而产生强化作用称之为析出(沉淀)强化。自然时效:有的合金(如2024等)可在室温下产生析出强化作用,叫做自然时效。人工时效:有些合金(如7075等)在室温下析出了强化不明显,而在较高温度下的析出强化效果明显,称为人工时效。 人工时效可分为欠时效和过时效。 ①欠时效:为了获得某种性能,控制较低的时效温度和保持较短的时效时间。 ②过时效:为了获得某些特殊性能和较好的综合性能,在较高的温度下或保温 较长的时间状态下进行的时效。 ③多级时效:为了获得某些特殊性能和良好的综合性能,将时效过程分为几个 阶段进行。

铝合金格栅吊顶专项施工方案 1、工艺流程 2、操作工艺 (1)、弹标高线 用水准仪在施工区域内每个墙柱角上抄出水平点,若墙体较长,中间也应适当抄几个点,弹出水准线,水准线距地面一般为500㎜,从水准线量至吊顶设计高度,用粉线沿墙柱弹出水准线,即为吊顶格栅的下皮线。同时,按吊顶平面图,在混凝土顶板弹出主龙骨的位置。主龙骨应从吊顶中心向两边分,最大间距为1000㎜,并标出吊杆的固定点,吊杆的固定点间距900㎜-1000㎜。如遇到梁和管道固定点大于设计和规程要求,应增加吊杆的固定点。 (2)、安装吊杆 采用膨胀螺栓固定吊挂杆件。可以采用ф8的吊杆。吊杆可以采用冷拔钢筋和盘圆钢筋,但采用盘圆钢筋应采用机械将其拉直。吊杆的一端与角码焊接,角码的孔径应根据吊杆和膨胀螺栓的直径确定,另一端可以用攻丝套出大于100㎜的丝杆,也可以买成品丝杆焊接。制作好的吊杆应做防锈处理,吊杆用膨胀螺栓固定在楼板上,用冲击电锤打孔,孔径应稍大于膨胀螺栓的直径。 (3)、龙骨安装 轻钢龙骨应吊挂在吊杆上,如吊顶较低可以省略掉本工序直接进行下道工序。一般采用38轻钢龙骨,间距900㎜-1000㎜。轻钢龙骨应平行施工区域长向安装,同时应起拱 应按施工区域短向跨度的的,1/200-1/300。轻钢龙骨的悬臂段不应大于300㎜,否则应增加吊杆。主龙骨的接长应采取对接,相邻龙骨的对接接头要相互错开。轻钢龙骨挂好后应基本调平,龙骨安装时,要注意调平,但超过4M跨度或较大面积的吊顶安装,要适当起拱,跨度大于12m以上的吊顶,应在主龙骨上,每隔12m加一道大龙骨,并垂直主龙骨焊接牢固。 (4)、弹簧片安装

用吊杆与轻钢龙骨连接,如吊顶较低可以将弹簧片直接安装在吊杆上,本工序间距900㎜-1000㎜,再将弹簧片卡在吊杆上。 (5)、格栅主副骨组装将格栅的主副骨在下面按设计图纸的要求预装好。 (6)、格栅安装:将预装好的格栅天花用吊钩穿在主骨孔内吊起,将整栅的天花连接后调整至水平即可。 3、质量要求 (1)、主控项目 ①轻钢龙骨和格栅的材质、品种、式样、规格应符合设计要求。 ②轻钢骨架的吊杆,龙骨安装必须位置正确,连接牢固,无松动。 ③格栅无翘曲、折裂、变形等缺陷,安装必须整齐。 (2)、一般项目 ①整面轻钢骨架应顺直、无弯曲、无变形;吊挂件、连接件应符合产品组合的要求。 ②格栅表面平正、洁净、颜色一致,无污染,等缺陷。 ③格栅吊顶工程允许偏差项目表 4、成品保护 (1)、铝格栅安装应注意保护顶棚内各种管线。轻钢骨架的吊杆、龙骨不准固定在通风管道及其他设备上。 (2)、轻钢骨架、木饰面板及其他吊顶材料在人场存放、使用过程中严格管理,板上不宜放置其他材料,保证板材不受潮、不变形。 (3)、铝格栅严禁受撞击、冲击,以免造成损坏。 (4)、检修口处应做好加固处理,检修时应小心,不可损坏检修口或其他部位吊顶。 (5)、施工顶棚部位已安装的门窗,己施工完毕的地面、墙面、窗台等应注意保护,防止污损。 (6)、己装轻钢骨架不得上人踩踏。其他工种吊挂件或重物严禁吊于轻钢骨架上。 (7)、为了保护成品,铝格栅安装必须在棚内管道、试水、保温等一切工序全部验收后进行。

显微镜法测试粉体粒度、粒度分布及形貌- (1)

实验二显微镜法测试粉体粒度、粒度分布 及形貌 一、目的意义 显微镜是少数能对单个颗粒同时进行观测和测量的方法。除颗粒大小外,它还可以对颗粒的形状(球形、方形、条形、针形、不规则多边形等)、颗粒结构状况(实心、空心、疏松状、多孔状等)以及表面形貌等有一个认识和了解。因此显微镜法是一种最基本也是最实用的测量方法,常被用来作为对其他测量方法的一种校验甚至确定的方法。 本实验的目的: 通过使用生物显微镜观察粉末的形状和粒度掌握: 1、制样方法及计算方法 2、数据处理 3、粒度分布曲线的描绘 二、方法实质 生物显微镜是透光式光学显微镜的一种。用生物显微镜法检测粉末是一般材料实验室中通用的方法。虽然计算颗粒数目有限。粒度数据往往缺乏代表性,但它是唯一的对单个颗粒进行测量的粒度分析方法。此法还具有直观性可以研究颗粒外表形态。因此称为粒度分析的基本方法之一。 测试时首先将欲测粉末样品分散在载玻片上。并将载玻片置于显微镜载物台上。通过选择适当的物镜目镜放大倍数和配合调节焦距到粒子的轮廓清晰。粒径的大小用标定过的目镜测微尺度量,样品粒度的范围过宽时,可通过变换镜

头放大倍数或配合筛分法进行。观测若干视场,当计数粒子足够多时,测量结果可反映粉末的粒度组成,进而还可以计算粉末平均粒度。 三、仪器与原材料 物镜测微尺、标准测微尺、生物显微镜、分散剂(酒精、环乙醇等)、玻璃棒、吸管粉末试样(雾化粉、电解粉) 四、测试方法 1、显微镜使用前的准备 将目镜测微尺放入所选用的目镜中,并将目镜和物镜安装在显微镜上,将标准测微尺(每小格10微米)置于载物台上通过旋转公降螺钉(注意:不得使物镜接触载玻片1),调节焦距标定目镜测微尺一格比代表的长度(u)。 2、样品的制备 用显微镜测试的粉末应经过筛分,否则由于粉末粒度范围过宽,测试中需经常更换物镜或目镜,不仅造成测试工作的不便而且由于视场范围的变化引起测试的不准确。 粉末样品由于具有发达的表面积,因而有较高的表面能,使粉末颗粒产生聚集,形成团块,影响粉末粒度的测定,所以制样过程中应使颗粒聚集体分散成单个颗粒,一般是将少量粉末样品(0.01克左右)放置在干净的载玻片上,滴上数滴分散介质,用另一干净载玻片覆盖其上。进行对磨并观察情况然后平行对拉将两片玻璃载玻片分开,即得测试用样品,待分散介质挥发后放于显微镜载物台上进行观测。 对分散介质要求: (1)对粉末润湿性好且与所测粉末不起化学作用。

铝合金热处理工艺 作者:中国铝板带箔信息中心日期:2006-12-16 点击数:284 3.1铝合金热处理原理 铝合金铸件的热处理就是选用某一热处理规范,控制加热速度升到某一相应温度下保温一定时间并以一定得速度冷却,改变其合金的组织,其主要目的是提高合金的力学性能,增强耐腐蚀性能,改善加工型能,获得尺寸的稳定性。 3.1.1铝合金热处理特点 众所周知,对于含碳量较高的钢,经淬火后立即获得很高的硬度,而塑性则很低。然而对铝合金并不然,铝合金刚淬火后,强度与硬度并不立即升高,至于塑性非但没有下降,反而有所上升。但这种淬火后的合金,放置一段时间(如4~6昼夜后),强度和硬度会显著提高,而塑性则明显降低。淬火后铝合金的强度、硬度随时间增长而显著提高的现象,称为时效。时效可以在常温下发生,称自然时效,也可以在高于室温的某一温度范围(如100~200℃)内发生,称人工时效。 3.1.2铝合金时效强化原理 铝合金的时效硬化是一个相当复杂的过程,它不仅决定于合金的组成、时效工艺,还取决于合金在生产过程中缩造成的缺陷,特别是空位、位错的数量和分布等。目前普遍认为时效硬化是溶质原子偏聚形成硬化区的结果。 铝合金在淬火加热时,合金中形成了空位,在淬火时,由于冷却快,这些空位来不及移出,便被“固定”在晶体内。这些在过饱和固溶体内的空位大多与溶质原子结合在一起。由于过饱和固溶体处于不稳定状态,必然向平衡状态转变,空位的存在,加速了溶质原子的扩散速度,因而加速了溶质原子的偏聚。 硬化区的大小和数量取决于淬火温度与淬火冷却速度。淬火温度越高,空位浓度越大,硬化区的数量也就越多,硬化区的尺寸减小。淬火冷却速度越大,固溶体内所固定的空位越多,有利于增加硬化区的数量,减小硬化区的尺寸。 沉淀硬化合金系的一个基本特征是随温度而变化的平衡固溶度,即随温度增加固溶度增加,大多数可热处理强化的的铝合金都符合这一条件。沉淀硬化所要求的溶解度-温度关系,可用铝铜系的Al-4Cu合金说明合金时效的组成和结构的变化。图3-1铝铜系富铝部分的二元相图,在548℃进行共晶转变L→α+θ(Al2Cu)。铜在α相中的极限溶解度5.65%(548℃),随着温度的下降,固溶度急剧减小,室温下约为0.05%。 在时效热处理过程中,该合金组织有以下几个变化过程: 3.1.2.1 形成溶质原子偏聚区-G·P(Ⅰ)区 在新淬火状态的过饱和固溶体中,铜原子在铝晶格中的分布是任意的、无序的。时效初期,即时效温度低或时效时间短时,铜原子在铝基体上的某些晶面上聚集,形成溶质原子偏聚区,称G·P(Ⅰ)区。G·P(Ⅰ)区与基体α保持共格关系,这些聚合体构成了提高抗变形的共格应变区,故使合金的强度、硬度升高。3.1.2.2 G·P区有序化-形成G·P(Ⅱ)区 随着时效温度升高或时效时间延长,铜原子继续偏聚并发生有序化,即形成G·P(Ⅱ)区。它与基体α仍保持共格关系,但尺寸较G·P(Ⅰ)区大。它可视为中间过渡相,常用θ”表示。它比G·P(Ⅰ)区周围的畸变更大,对位错运动的阻碍进一步增大,因此时效强化作用更大,θ”相析出阶段为合金达到最大强化的阶段。

铝合金格栅 专 项 施 工 方 案 编制人: 审批人: 目录

一、工程概况 (1) 二、铝合金格栅系统简介 (2) 三、施工前准备工作 (2) (1)、基本准备内容 (2) (2)、幕墙材料准备 (3) (3)、主要施工工具 (3) (4)、操作人员配备 (4) (5)、技术准备内容 (4) 四、施工安装流程 (4) 五、放线、测量 (5) (2)、测量操作要领 (5) 六、后置埋件安装及补充 (6) 七、连接支座安装 (7) (1)、操作说明 (7) (2)、工艺流程 (7) 八、钢横梁安装 (8) (1)、操作说明 (8) (2)、工艺流程 (8) (3)、横梁安装质量控制表 (8) 九、铝合金格栅安装 (9) (1)、安装工艺说明 (9) (2)、质量控制标准 (10) 十、清洁收尾 (11) (1)、施工说明 (11) (2)、注意事项 (11) 十一、检查验收内容 (11) (1)、产品检验的重点 (11) (2)、检查验收的资料 (12) 十二、安全文明施工 (12) 1、安全生产管理制度 (12) 2、安全技术措施计划审批制度 (13) 3、安全技术交底制度 (14) 4、文明施工保证措施 (15) 6、施工现场具体措施 (17) 十三、焊接注意事项 (18)

一、工程概况 1、工程名称: 2、建设地点: 3、结构类型: 4、设计单位: 5、监理单位: 6、建设单位: 7、工程概述: 二、铝合金格栅系统简介

标准节点 三、施工前准备工作 (1)、基本准备内容 幕墙安装前应做好施工准备工作,主要从以下6个方面考虑。 (2)、幕墙材料准备 1)、进场材料运行程序 铝合金格栅节点图

粉体材料粒度分布及颗粒形貌控制的实例分析

制备粒度均一分散的超细粉是粉末结构形貌控制的主要目标之一。调节体系过饱和度、添加晶种控制晶核数、促进或阻碍团聚的发生等,是粒度控制的主要策略。在体系溶解度较大的情况下,Ostwald陈化也可调节颗粒粒径及其单分散性。 在化学沉淀制粉过程中,微观均匀混合是体系粒度控制的最主要内容。 ?各个微小区域内过饱和度微小变化将导致晶核数目大量变化,从而使晶核大小不一。 ?强制混合是保证微观状态一致、制取粒度均一的超细粉末的有效措施。 ?由于超细粉体极大的表面能,粉末颗粒的形成除了经历了成核、生长等过程外,还可能发生聚结与团聚。 ?如何有效地控制粉体的团聚也是超细粉末尺寸分布控制研究的一个重要内容。 二、粉体形貌控制 粒子形貌包括形状、表面缺陷、粗糙度等,但主要指形状。 纳米粉体,尤其是超微颗粒往往表现出很多形状,除了与其晶型结构有关外,还取决于其合成方法及相应的操作条件。 如在湿化学法体系中,颗粒的形状对操作条件极其敏感,溶质浓度、反应体系中阴离子的种类、反应体系是否封闭等因素均可能影响颗粒的形状。 ?一般认为,液相中的超微颗粒可选择性吸附溶液中的简单离子、络离子及有机化合物分子,且不同晶面上被吸附物的种类和数量均有所不同。 ?而溶质浓度、阴离子种类、温度、pH值等操作条件的细微变化均可能影响晶面的吸附情况,这些吸附通过改变晶面的比表面能或生长速度常数而促进或抑制晶面的生长,进而影响超微颗粒的形状。 ?因此,不同操作条件下形成的超微粒子往往呈现多种形态。 此外,添加剂也可改变粉体的形貌。 比如,在超细粉体α-Fe2O3合成中,研究者发现陈化时添加柠檬酸、酒石酸,α-Fe2O3粉末呈短柱状、片状或层状,而添加有机磷酸可以得到轴比很大的适宜作磁记录介质的针状粉末。通过添加柠檬酸还可以制备得到阻燃材料用的等轴细棱形片铝钠石和细小片状Mg(OH)2。添加异种物质进行粉末形状控制应考虑以下几点: ?母晶的晶格结构、 ?剩余的原子价、 ?异种物质分子的极性基大小形状以及配位。 液相化学法制粉往往是在高温、强搅拌等条件下进行,由于粉末生长的物理化学条件要求苛刻,影响因素复杂,粉末结构形貌往往难以精确控制。虽然有关湿法化学制粉中粉末结构形貌控制研究已有不少报道,但主要是通过改变反应物浓度、溶液pH值、反应时间、反应温度和添加物种类及数量来实现。 总体来看,这项工作还处于研究起始阶段,有许多技术和理论问题有待于进一步探讨。对粉体材料而言,颗粒形貌与粒度,亦是决定其性能的重要因素。有关粉体结构形貌的控制研究已为其应用展现了诱人的前景,但目前粉末结构形貌控制研究还存在许多问题,还有待行业专家及科研院所深入的研究探索。 粉体圈作者:敬之

铝合金热处理工艺 作者:中国铝板带箔信息中心日期:2006-12-16 点击数:284 3.1铝合金热处理原理 铝合金铸件的热处理就是选用某一热处理规范,控制加热速度升到某一相应温度下保温一定时间并以一定得速度冷却,改变其合金的组织,其主要目的是提高合金的力学性能,增强耐腐蚀性能,改善加工型能,获得尺寸的稳定性。 3.1.1铝合金热处理特点 众所周知,对于含碳量较高的钢,经淬火后立即获得很高的硬度,而塑性则很低。然而对铝合金并不然,铝合金刚淬火后,强度与硬度并不立即升高,至于塑性非但没有下降,反而有所上升。但这种淬火后的合金,放置一段时间(如4,6昼夜后),强度和硬度会显著提高,而塑性则明显降低。淬火后铝合金的强度、硬度随时间增长而显著提高的现象,称为时效。时效可以在常温下发生,称自然时效,也可以在高于室温的某一温度范围(如100,200?)内发生,称人工时效。 3.1.2铝合金时效强化原理 铝合金的时效硬化是一个相当复杂的过程,它不仅决定于合金的组成、时效工艺,还取决于合金在生产过程中缩造成的缺陷,特别是空位、位错的数量和分布等。目前普遍认为时效硬化是溶质原子偏聚形成硬化区的结果。 铝合金在淬火加热时,合金中形成了空位,在淬火时,由于冷却快,这些空位来不及移出,便被“固定”在晶体内。这些在过饱和固溶体内的空位大多与溶质原子结合在一起。由于过饱和固溶体处于不稳定状态,必然向平衡状态转变,空位的存在,加速了溶质原子的扩散速度,因而加速了溶质原子的偏聚。硬化区的大小和数量取决于淬火温度与淬火冷却速度。淬火温度越高,空位浓度越大,硬化区的

数量也就越多,硬化区的尺寸减小。淬火冷却速度越大,固溶体内所固定的空位越多,有利于增加硬化区的数量,减小硬化区的尺寸。 沉淀硬化合金系的一个基本特征是随温度而变化的平衡固溶度,即随温度增加固溶度增加,大多数可热处理强化的的铝合金都符合这一条件。沉淀硬化所要求的溶解度,温度关系,可用铝铜系的Al,4Cu合金说明合金时效的组成和结构的变化。图3,1铝铜系富铝部分的二元相图,在548?进行共晶转变L?α,θ(Al2Cu)。铜在α相中的极限溶解度5.65,(548?),随着温度的下降,固溶度急剧减小,室温下约为0.05,。 在时效热处理过程中,该合金组织有以下几个变化过程: 3.1.2.1 形成溶质原子偏聚区,G?P(?)区 在新淬火状态的过饱和固溶体中,铜原子在铝晶格中的分布是任意的、无序的。时效初期,即时效温度低或时效时间短时,铜原子在铝基体上的某些晶面上聚集,形成溶质原子偏聚区,称G?P(?)区。G?P(?)区与基体α保持共格关系,这些聚合体构成了提高抗变形的共格应变区,故使合金的强度、硬度升高。 3.1.2.2 G?P区有序化,形成G?P(?)区 随着时效温度升高或时效时间延长,铜原子继续偏聚并发生有序化,即形成G?P(?)区。它与基体α仍保持共格关系,但尺寸较G?P(?)区大。它可视为中间过渡相,常用θ”表示。它比G?P(?)区周围的畸变更大,对位错运动的阻碍进一步增大,因此时效强化作用更大,θ”相析出阶段为合金达到最大强化的阶段。 3.1.2.3形成过渡相θ′ 随着时效过程的进一步发展,铜原子在G?P(?)区继续偏聚,当铜原子与铝原子比为1:2时,形成过渡相θ′。由于θ′的点阵常数发生较大的变化,故当其形成时与基体共格关系开始破坏,即由完全共格变为局部共格,因此θ′相周围基

实验二显微镜法测试粉体粒度、粒度分布 及形貌 一、目的意义 显微镜是少数能对单个颗粒同时进行观测和测量的方法。除颗粒大小外,它还可以对颗粒的形状(球形、方形、条形、针形、不规则多边形等)、颗粒结构状况(实心、空心、疏松状、多孔状等)以及表面形貌等有一个认识和了解。因此显微镜法是一种最基本也是最实用的测量方法,常被用来作为对其他测量方法的一种校验甚至确定的方法。 本实验的目的: 通过使用生物显微镜观察粉末的形状和粒度掌握: 1、制样方法及计算方法 2、数据处理 3、粒度分布曲线的描绘 二、方法实质 生物显微镜是透光式光学显微镜的一种。用生物显微镜法检测粉末是一般材料实验室中通用的方法。虽然计算颗粒数目有限。粒度数据往往缺乏代表性,但它是唯一的对单个颗粒进行测量的粒度分析方法。此法还具有直观性可以研究颗粒外表形态。因此称为粒度分析的基本方法之一。 测试时首先将欲测粉末样品分散在载玻片上。并将载玻片置于显微镜载物台上。通过选择适当的物镜目镜放大倍数和配合调节焦距到粒子的轮廓清晰。粒径的大小用标定过的目镜测微尺度量,样品粒度的范围过宽时,可通过变换镜头放大倍数或配合筛分法进行。观测若干视场,当计数粒子足够多时,测量结果可反映粉末的粒度组成,进而还可以计算粉末平均粒度。 三、仪器与原材料 物镜测微尺、标准测微尺、生物显微镜、分散剂(酒精、环乙醇等)、玻璃棒、吸管粉末试样(雾化粉、电解粉)

四、测试方法 1、显微镜使用前的准备 将目镜测微尺放入所选用的目镜中,并将目镜和物镜安装在显微镜上,将标准测微尺(每小格10微米)置于载物台上通过旋转公降螺钉(注意:不得使物镜接触载玻片1),调节焦距标定目镜测微尺一格比代表的长度(u)。 2、样品的制备 用显微镜测试的粉末应经过筛分,否则由于粉末粒度范围过宽,测试中需经常更换物镜或目镜,不仅造成测试工作的不便而且由于视场范围的变化引起测试的不准确。 粉末样品由于具有发达的表面积,因而有较高的表面能,使粉末颗粒产生聚集,形成团块,影响粉末粒度的测定,所以制样过程中应使颗粒聚集体分散成单个颗粒,一般是将少量粉末样品(0.01克左右)放置在干净的载玻片上,滴上数滴分散介质,用另一干净载玻片覆盖其上。进行对磨并观察情况然后平行对拉将两片玻璃载玻片分开,即得测试用样品,待分散介质挥发后放于显微镜载物台上进行观测。 对分散介质要求: (1)对粉末润湿性好且与所测粉末不起化学作用。 (2)介质应易挥发且挥发的蒸汽对显微镜镜头无腐蚀性。 对需长期保存的试样可采用有机玻璃或纤维素溶液进行覆盖,待覆盖膜干燥后颗粒即被固定。 3、观测方法 理想的试样片应便于观测计数,即一个视场内颗粒数不应过多。且各视场颗粒分布情况应尽量均匀。 实验采用垂直投影法,即所测颗粒在视场内同一个方向移动、顺序地、无选择地逐个进行测量。当颗粒形状不规则时测量这一方向上的最大尺寸如图1所示。颗粒在视场中作上下运动而且目镜测微尺处于水平位置,测试中注意不要对某一颗粒重复计数或漏掉某些颗粒。