外轴参数调整

一、ABB机器人对外轴的控制参数的调整的基本步骤

●完成外轴的硬件安装,如电机的安装,SMB盒的安装等;

●向机器人控制器内加载外轴的临时参数文件;

●对加载的临时参数进行修改和配置,保证机器人此时能够控制

电机的转动;

●如果客户需要对电机有额外的设置,如抱匝、使能和里控制等,

需要额外的配置和设置;

●等所有的参数设置都完成后开始电机参数的调整。

二、配置外轴参数

2.1加载参数

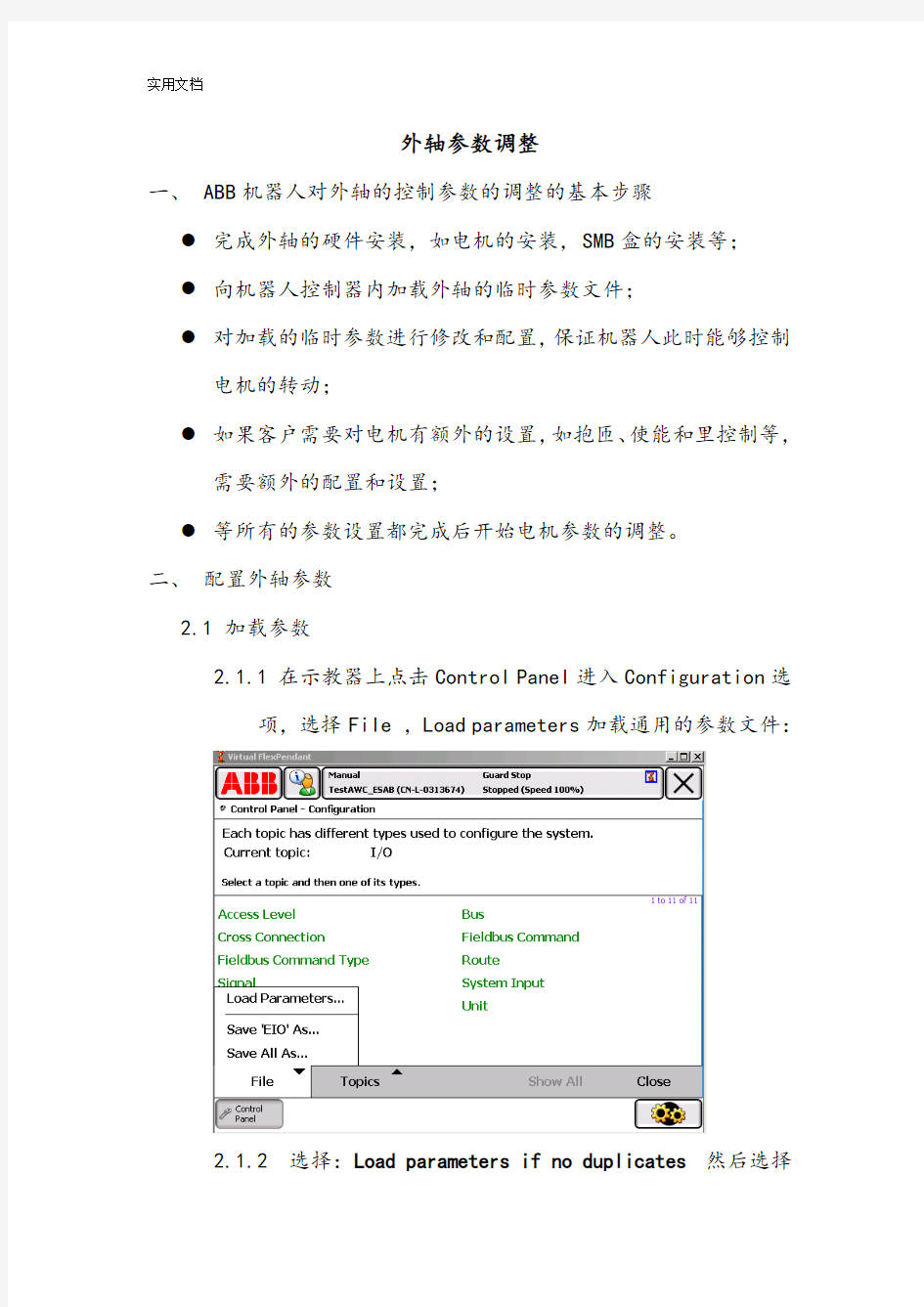

2.1.1在示教器上点击Control Panel进入Configuration选

项,选择File ,Load parameters加载通用的参数文件:

2.1.2选择:Load parameters if no duplicates 然后选择

如下路径加载参数:Mediapool\RobotWare_5.XX.XXXX

\utility\ Additional Axis\DM1\General,然后选择相

应的文件加载;

2.1.3重启系统。

2.2配置参数

2.2.1在Motion中选择Mechanical Unit并且定义如下参数

●Name

●Standby State: Yes/No

●Activate at Start Up

●Deactivation Forbidden

●Use Single 1

2.2.2在Motion中选择Single定义Single;

●Name

●Single

2.2.3在Motion中选择Single Type定义外轴的种类;

有以下几种选项可以选择:

TRACK; FREE_ROT; EXT_POS; TOOL_ROT;

2.2.4在Motion中选择Joints,为外轴指定外轴的序号;

如:第10个轴对应与robtarget中的eax_d

2.2.5在Motion中选择Arm,定义外轴的运动范围;

●Upper Joint Bound;

●Lower Joint Bound;

2.2.6在Motion中选择Accelerarion Data,定义外轴加速和

减速运动参数;

●Nominal Acceleration;

●Nominal Deceleation;

2.2.7在Motion中选择Transmission,定义外轴与传动比相

关的参数;(这些参数与减速机相关)

●Transmission Gear Ratio;

●Rotating Move

●Transmission High Gear

●Transmission Low Gear

2.2.8在Motion中选择Motor Type,定义下面的参数;(这

些参数有电机供应厂商提供)

●Pole paris

●Ke Phase to phase (Vs/Rad)

●Max current (A)

●Phase resistance(ohm)

●Phase inductance(H)

2.2.9在Motion中选择Motor Calibration,定义下面的参

数;

●Calibration offset;通过Fine calibration获得;

●Commutator offset:电机供应商提供;

2.2.10在Motion中选择Stress Duty Cycle,定义最大扭

矩和最快转速;

●Torque Absolute Max;

●Speed Absolute Max;

Note:如果Torque Absolute Max太大会造成配置错误,因此通常定义如下:

Torque Absolute Max < 1.732 ×Ke Phase to Phase×Max Current;

通过计算出的值适当的减小(5~10);

2.2.11重启系统;

三、参数调整

3.1.检测电机的连接正确性

这段主要讲述应用ABB标准的程序Commutation来验证电机参数是否配置合理,主要验证以下几项功能:

●寻找同步永磁电机的Commutation的值;

●检查电机的相序是否正确;

●检查电机的电机对是否设置正确;

●检查Resolver的连接是否良好。

3.1.1在Motion中选择Drive system,将Current_vector_on设

置为TRUE,然后重新启动系统,并且运行程序

Commutation;

Debug → Call Service Routine → Commutation。

3.1.2检查电机的相序连接是否正确;通过示校器控制电机的相正

方向旋转,从安装杆看相电机,如果旋转方想为顺时针方

向,则电机的相序连接正确,如下图所示:

如果电机旋转方向不正确,则可以通过改变接线方式来纠正:如将RST改为SRT,RTS,TSR等。

3.1.3检测电机的电极对,单步执行Commutaion程序,则每执行

一步电机会旋转1/16圈。

3.1.4检测Resolver的连接,单步执行Commutation程序,如果

Resolver连接正确,电机转动的角度会增加。

3.2.调整Commutaion的值

需要准备一个24V的直流电源和继电器。

ABB的标准电机的Commutation offset值都为1.5708。

●禁止电机(Deactivate the motor);

●关闭Controller;

●将电机的电源线拔开;

●将电机和齿轮箱分离(主要是为了防止电机受齿轮箱摩擦力的

干扰);

●在电机的松匝信号两端接上开关信号,保证随时可以使电机松

匝;

●先将电机松匝,将另一组24V的电源的正极接到S级(V级),

将0V接到T级(W级)。

注意:不要直接将电源的正负级接到线圈上去,需要24V和0V之间串连一个继电器的线圈,以保证不烧毁电源。

接上电源后,断开电源,此时电机已经回到正确的Commutation 位置,如果在接上电源,电机应该不会再转动。

●将电机的松匝信号解开,电机抱匝;

●将电机再次连接到机器人控制器上,重新启动系统,不要转动

任何机械部件;

●打开Test Signal Viewer,Mechanical unit 选择

Resolver_angle,观看Resolver_angle的值,将正确的值输

入Commutation offset中。

3.3.按照下图设置Test signal Viewer

设置:speed 和 torque_ref

注意:具体的Test signal Viewer操作参看手册ABBTest Signal Viewer 1.3.pdf;

3.4.初步调整Kv,Kp,Ti;

3.4.1 调整Kv(方法一)

●将Lag control master 0 中的参数 FFW Mode 设置为No;

●将Kp设置为5(记录Kp的初始值);将Ti设置为10(记录

Ti的初始值),重启系统让新的参数生效;

●按照下列程序逐步增加Kv的值,增幅为10%,观看Test

signal viewer中的Torque_ref信号,当电机出现不稳定,

即电机有明显的振动和声音,停止运行程序。

MODULE Kv_tune

PROC main()

VAR num i;

VAR num per_Kv;

VAR num Kv;

TuneReset;

FOR i FROM 0 TO 40 DO

per_Kv:=100+10*i;

Kv:=1*per_Kv/100;

TPErase;

TPWrite "per_Kv = "\Num:=per_Kv;

TPWrite "Kv = "\Num:=Kv;

TuneServo STN1,1,100\Type:=TUNE_KP;

TuneServo STN1,1,100\Type:=TUNE_TI;

TuneServo STN1,1,per_Kv\Type:=TUNE_KV;

MoveJ p1,v1000,z50,tool0;

MoveJ p2,v500,z50,tool0;

MoveJ p1,v1000,z50,tool0;

WaitTime 1;

ENDFOR

ENDPROC

ENDMODULE

通过Test signal Viewer可以十分清楚的看见电机的不稳定的状况:

●记录此时的Kv的值,将Kv/2的值输入到系统参数中,重新启

动系统。

调整Kv方法二:

采用ABB提供的标准的外轴调整软件,tune master进行参数调整,如下图所示,当电机的速度出现明显的抖动,然后将此Kv值除以2

Kv值越大变位机的速度响应越快,但是过快容易造成电机的不稳定和抖动,通常Kv=0.6~1.5之间。

3.4.2 调整Kp(方法一)

●保持刚调整玩的Kv值不变,将Kp值改回到原来的初始值,依

然保证Ti为10;

●按10%的比例逐步增加Kp的值,观察Test signal viewer

中的Torque_ref信号,直到见到Test signal viewer中的

Overshot现象为止;

MODULE kp_tune

PROC main()

VAR num i;

VAR num per_Kp;

VAR num Kp;

TuneReset;

FOR i FROM 0 TO 20 DO

per_Kp:=100+10*i;

Kp:=5*per_Kp/100;

TPErase;

TPWrite "per_Kp = "\Num:=per_Kp;

TPWrite "Kp = "\Num:=Kp;

TuneServo STN1,1,100\Type:=TUNE_KV;

TuneServo STN1,1,100\Type:=TUNE_TI;

TuneServo STN1,1,per_Kp\Type:=TUNE_KP;

MoveJ p1,v1000,z50,tool0;

MoveJ p2,v500,z50,tool0;

MoveJ p1,v1000,z50,tool0;

WaitTime 1;

ENDFOR

ENDPROC

ENDMODULE

将Kp减1,即Kp=Kp-1,将所得的值输入到系统中,重启系统;

调整Kp(方法二)

采用ABB提供的标准的外轴调整软件,tune master进行参数调整,如下图所示:

保证绿线尽量的接近红线,但是不要出现过冲现象,如果没有出现明显的过冲现象,则参看力矩曲线(蓝线所示),如果蓝线出现明显的振荡曲线,则表示此时参数已经合适。

上诉两种方法区别:

第一种方法采用精度高,调试效率低;第二种方法,精度低,调试效率高。通常情况下Kp值越大,电机的定位精度越高,但是过大时容易造成电机的振动,对电机损伤大,对于大负载的变位机,通常Kp为20左右,对于小负载的变位机,Kp通常为35左右,具体调整大小视情况而定。

3.4.3 调整Ti(方法一)

●保持刚调整完毕的Kv和Kp值不变,将Ti设置为1;

●将Ti的值按10%的步长递减,观察Test signal viewer的

Torque-ref,直到见到overshot为止。

MODULE ti_tune

PROC main()

VAR num i;

VAR num per_Ti;

VAR num Ti;

TuneReset;

FOR i FROM 0 TO 10 DO

per_Ti:=100-10*i;

Ti:=1*per_Ti/100;

TPErase;

TPWrite "per_Ti = "\Num:=per_Ti;

TPWrite "Ti = "\Num:=Ti;

TuneServo STN1,1,200\Type:=TUNE_KV;

TuneServo STN1,1,250\Type:=TUNE_KP;

TuneServo STN1,1,per_Ti\Type:=TUNE_TI;

MoveJ p1,v1000,z50,tool0;

MoveJ p2,v500,z50,tool0;

MoveJ p1,v1000,z50,tool0;

WaitTime 1;

ENDFOR

ENDPROC

ENDMODULE

记录此时的Ti值,将Ti值增加5~10%,即Ti=Ti(1+5%),将此值输入到系统中,重新启动系统;

调整Ti方法二:

Ti值通常为越小变位机速度响应越快,但是越小越容易造成电机抖动,Ti通常为0.1.

3.5.设置Inertia(Specifying the inertial)

当变位机上的负载过大时或者偏心比较严重时,需要调整变位机的惯量,这样可以保证变位机的稳定性和精度,如下图所示,采用Tune master调整变位机的惯量:

3.6.调整Bandwidth(Tuning Bandwidth)

3.7.T uning of Resonance frequency

3.8.调整Acceleration和Deceleration

●Acceleration 和 Deceleration 两个参数都是属于Motion

中的Acceleration Data

●运用TSV(Test Signal Viewer)去监控正负Torque_limit 和

Torque_ref的值,然后以0.5的步长增加Acceleration的值,在TSV中观察Torque_ref是否向Torque_limit靠近,当值增

加到一定程度后Torque_ref已经非常接近Torque_limit(即

如果再增加Acceleration的值就会导致Torque_ref和

Torque_limit进行交叉),记录此时的Acceleration的值,

然后将其减少10%,将此值作为标准的Acceleration的值。

●注意Deceleration和Acceleration的方法一样,不同之处在

于Acceleration是让Torque_ref向positive Torque_limit

靠近,而Deceleration是让Torque_ref向negative Torque_limit靠近.

如下图所示:

正确的Acc参数:

Acc的值太高:

Acc的值太低:

3.9.最终调整Kp、Kv和Ti

如果在装上夹具和工件后,发现变位机的参数并不完全合适,因此需要根据实际情况重新调整变位机的Kp,Kv和Ti参数,以保证变位机运动的稳定性,调试方法和上述相同。

具体调试步骤见:Tune master帮助说明手册。

附件1:

ABB机器人对外轴电机的控制方式:

ABB机器人控制柜分为高压控制柜和低压控制柜:

低压控制柜主要控制:IRB140,IRB1410,IRB1600,IRB2400,IRB4400等小型号的机器人;

高压控制柜主要控制:IRB4600,IRB6640,IRB7600,IRB6620等大型号的机器人;

高压控制柜和低压控制柜的主要区别在于:低压控制柜外轴驱动器输出的电压等级为198~430V之间,额定输出为234V;高压控制柜外轴驱动的电压等级为:377~790V之间,额定输出为400V。

因此对于ABB的标准变位机,如MTC,IRBP R, IRBP K等变位机他们采用的电机都是200V电压等级的,因此他们只能适合于低压控制柜。如果大型机器人想要控制变位机必须进行额外配置一个低压控制柜,通常采用4400的控制柜作为低压控制柜。

对于我们设计的LCP 500K这种型号的变位机,采用的电机是高压低压兼容的电机,他的额定电压为400V,因此这种电机既适用于高压控制柜,也适用于低压控制柜。

注意(哪种型号的电机能够与ABB电机进行同步):

(1)电压等级为400V AC的交流伺服永磁电机;

(2)必须是星型连接方式(Y,Star connection);

(3)电机的反馈必须是Resolver形势的,下面几种型号是经过ABB认可的可以与ABB兼容的resolver型号:

通常我们选择Tamagawa的Resolver

附件2:

ABB SMB板的描述:

上图所示为ABB标准SMB版,它主要起监控外轴电机转角的作用,一个SMB版可以同时监控7个外轴的转动角度。

节点E:SMB上的标号为X1,为9针(D-SUB 9 pin)的接头,用于

SMB和IRC5 Controller的Axis computer(A42-X5 )进行轴数据通讯。

B:SMB上的标号为X2,为25针的接头(D-sub 25 pin),用于和外部轴通讯,其节点为1~4号,控制外轴的1~4轴。

D:SMB上的标号为X3,是电池的接头。

A:SMB上的标号为X4,为15孔的接头 (D-sub 15 socket),用于和外部轴通讯,其节点为1和7,控制外轴的1轴和7轴。

C:SMB上的标号为X5,为25孔接头(D-sub 15 socket),用于和外部轴通讯,其节点为3~6,用于控制外部轴的3~6轴。

注:从上述的文字中可以看出A、B和C的信号节点有重叠部分,其中A和B轴为1轴重叠,B和C为3、4轴重叠。由于1个SMB可以控制7个外轴的轴信号,A主要用来控制第1轴和第7轴,B可以控制1~4轴,C可以控制3~6轴。因此当A引进接上1轴的信号线,则B不能接1轴的信号线,同时当B轴接了3和4轴的控制线,则C 不能再接3和4轴的信号线,如果重复接线会造成接线的混乱,而引起系统错误。

(对对于机器人系统通常采用B控制1~3轴,C控制控制4~6轴,

于4轴机器人除外)。

对于K/R型变位机通常采用B控制来控制外轴,其中1控制Interchange,2控制Station1,3控制station2。

对于L型变位机和MTC也采用B来控制,其中1为Station1,其它的依次扩展。