●国外焊管

俄罗斯<1420mm直缝焊管生产线简述

林立恒 编译

(包头钢铁公司设计院,内蒙古包头014010)

摘 要:介绍了俄罗斯联合钢铁股份有限公司韦克松钢铁厂建成的<1420mm直缝埋弧焊管生产线。该生产线主要设备由德国S MS MEER公司提供,采用JCO成型工艺,可生产单焊缝和双焊缝钢管。对铣边机、预弯机、步进成型机、预焊机、水压试验机、无损探伤等设备的技术性能作了简要介绍。生产的<1420mm焊管力学性能检测试验表明,完全满足油气输送管线要求。

关键词:直缝埋弧焊管;JCO;力学性能;俄罗斯

中图分类号:TG333.93 文献标志码:B 文章编号:1001-3938(2007)04-0086-02

韦克松钢铁厂加入联合钢铁股份有限公司后,

已成为俄罗斯大口径直缝焊管生产领域的领先企

业。目前,无论是新建油气管道,还是在役油气管

道的大修,都急需性能更佳的钢管。因此,韦克松

钢铁厂第四钢管厂在新建的<1420mm直缝焊管

生产线上生产了<508~<1420mm直缝焊管。该

生产线主要设备由德国S MS MEER公司提供,焊

接设备由德国Uhrhan&Sch will G mbH公司提供。

在<1420mm焊管生产线上,用步进成型法

(JCO)生产单焊缝钢管或双焊缝钢管。前者直径

为508~1420mm(壁厚达50mm),钢级为K52~

K80(AP I SPEC5L标准为X52~X100),工作压力

为24.7MPa;后者直径为1016~1420mm(壁厚

达30mm),钢级为K52~K65(X52~X70),工作

压力为5.4~9.8MPa。管壁厚度随钢级和管径

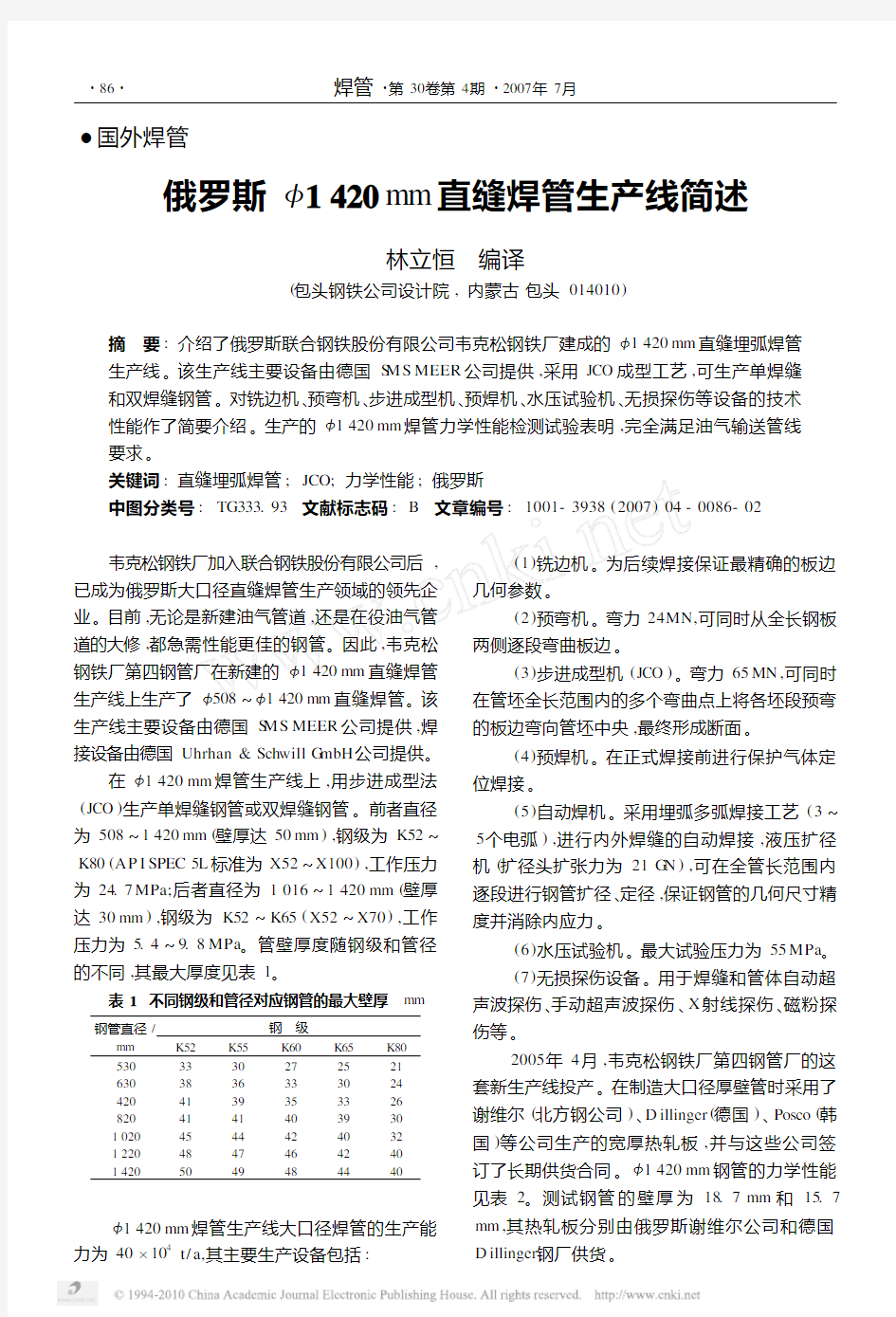

的不同,其最大厚度见表1。

表1 不同钢级和管径对应钢管的最大壁厚mm

钢管直径/

mm

钢 级

K52K55K60K65K80

5303330272521

6303836333024

4204139353326

8204141403930

10204544424032

12204847464240

14205049484440

<1420mm焊管生产线大口径焊管的生产能力为40×104t/a,其主要生产设备包括:

(1)铣边机。为后续焊接保证最精确的板边几何参数。

(2)预弯机。弯力24MN,可同时从全长钢板两侧逐段弯曲板边。

(3)步进成型机(JCO)。弯力65MN,可同时在管坯全长范围内的多个弯曲点上将各坯段预弯的板边弯向管坯中央,最终形成断面。

(4)预焊机。在正式焊接前进行保护气体定位焊接。

(5)自动焊机。采用埋弧多弧焊接工艺(3~5个电弧),进行内外焊缝的自动焊接,液压扩径机(扩径头扩张力为21G N),可在全管长范围内逐段进行钢管扩径、定径,保证钢管的几何尺寸精度并消除内应力。

(6)水压试验机。最大试验压力为55MPa。

(7)无损探伤设备。用于焊缝和管体自动超声波探伤、手动超声波探伤、X射线探伤、磁粉探伤等。

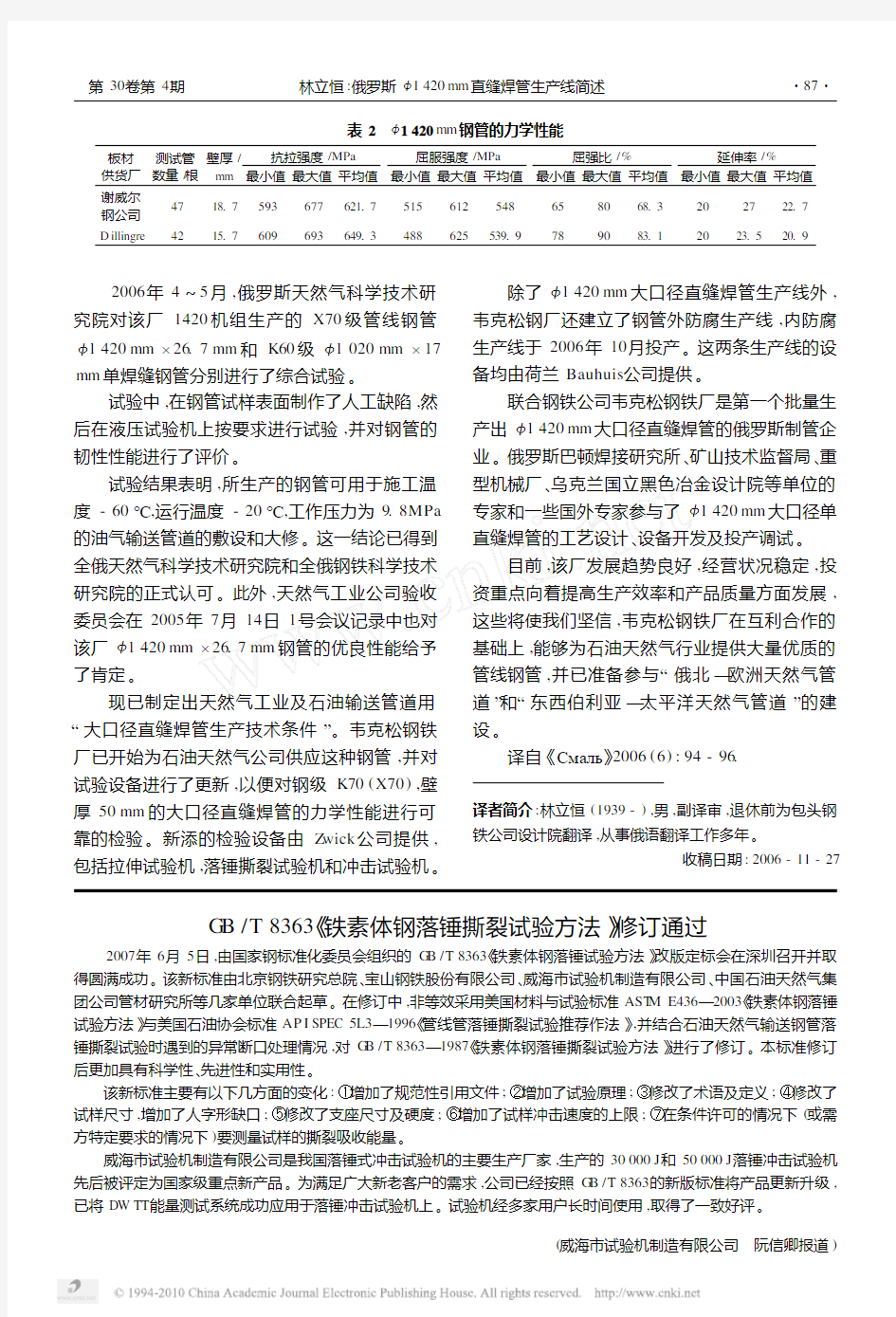

2005年4月,韦克松钢铁厂第四钢管厂的这套新生产线投产。在制造大口径厚壁管时采用了谢维尔(北方钢公司)、D illinger(德国)、Posco(韩国)等公司生产的宽厚热轧板,并与这些公司签订了长期供货合同。<1420mm钢管的力学性能见表2。测试钢管的壁厚为18.7mm和15.7 mm,其热轧板分别由俄罗斯谢维尔公司和德国D illinger钢厂供货。

?

6

8

?焊管?第30卷第4期?2007年7月

表2 <1420mm 钢管的力学性能

板材供货厂测试管数量/根壁厚/

mm 抗拉强度/MPa 最小值最大值平均值屈服强度/MPa 最小值最大值平均值屈强比/%最小值最大值平均值延伸率/%最小值最大值平均值谢威尔钢公司

4718.7593677621.7515612548658068.3202722.7D illingre

42

15.7

609

693

649.3

488

625

539.9

78

90

83.1

20

23.5

20.9

2006年4~5月,俄罗斯天然气科学技术研究院对该厂1420机组生产的X70级管线钢管<1420mm ×26.7mm 和K60级<1020mm ×17mm 单焊缝钢管分别进行了综合试验。

试验中,在钢管试样表面制作了人工缺陷,然后在液压试验机上按要求进行试验,并对钢管的韧性性能进行了评价。

试验结果表明,所生产的钢管可用于施工温度-60℃,运行温度-20℃,工作压力为9.8MPa 的油气输送管道的敷设和大修。这一结论已得到全俄天然气科学技术研究院和全俄钢铁科学技术研究院的正式认可。此外,天然气工业公司验收委员会在2005年7月14日1号会议记录中也对该厂<1420mm ×26.7mm 钢管的优良性能给予了肯定。

现已制定出天然气工业及石油输送管道用“大口径直缝焊管生产技术条件”。韦克松钢铁厂已开始为石油天然气公司供应这种钢管,并对试验设备进行了更新,以便对钢级K70(X70),壁厚50mm 的大口径直缝焊管的力学性能进行可靠的检验。新添的检验设备由Z wick 公司提供,包括拉伸试验机,落锤撕裂试验机和冲击试验机。

除了<1420mm 大口径直缝焊管生产线外,韦克松钢厂还建立了钢管外防腐生产线,内防腐生产线于2006年10月投产。这两条生产线的设备均由荷兰Bauhuis 公司提供。

联合钢铁公司韦克松钢铁厂是第一个批量生产出<1420mm 大口径直缝焊管的俄罗斯制管企业。俄罗斯巴顿焊接研究所、矿山技术监督局、重型机械厂、乌克兰国立黑色冶金设计院等单位的专家和一些国外专家参与了<1420mm 大口径单直缝焊管的工艺设计、设备开发及投产调试。

目前,该厂发展趋势良好,经营状况稳定,投资重点向着提高生产效率和产品质量方面发展,这些将使我们坚信,韦克松钢铁厂在互利合作的基础上,能够为石油天然气行业提供大量优质的管线钢管,并已准备参与“俄北—欧洲天然气管道”和“东西伯利亚—太平洋天然气管道”的建设。

译自《Смаль》2006(6):94-96.

译者简介:林立恒(1939-),男,副译审,退休前为包头钢铁公司设计院翻译,从事俄语翻译工作多年。

收稿日期:2006-11-27

G B /T 8363《铁素体钢落锤撕裂试验方法》修订通过

2007年6月5日,由国家钢标准化委员会组织的G B /T 8363《铁素体钢落锤试验方法》改版定标会在深圳召开并取得圆满成功。该新标准由北京钢铁研究总院、宝山钢铁股份有限公司、威海市试验机制造有限公司、中国石油天然气集团公司管材研究所等几家单位联合起草。在修订中,非等效采用美国材料与试验标准AST M E436—2003《铁素体钢落锤试验方法》与美国石油协会标准AP I SPEC 5L3—1996《管线管落锤撕裂试验推荐作法》,并结合石油天然气输送钢管落锤撕裂试验时遇到的异常断口处理情况,对G B /T 8363—1987《铁素体钢落锤撕裂试验方法》进行了修订。本标准修订后更加具有科学性、先进性和实用性。

该新标准主要有以下几方面的变化:①增加了规范性引用文件;②增加了试验原理;③修改了术语及定义;④修改了试样尺寸,增加了人字形缺口;⑤修改了支座尺寸及硬度;⑥增加了试样冲击速度的上限;⑦在条件许可的情况下(或需方特定要求的情况下)要测量试样的撕裂吸收能量。

威海市试验机制造有限公司是我国落锤式冲击试验机的主要生产厂家,生产的30000J 和50000J 落锤冲击试验机先后被评定为国家级重点新产品。为满足广大新老客户的需求,公司已经按照G B /T 8363的新版标准将产品更新升级,已将DW TT 能量测试系统成功应用于落锤冲击试验机上。试验机经多家用户长时间使用,取得了一致好评。

(威海市试验机制造有限公司 阮信卿报道)

?

78? 第30卷第4期 林立恒:俄罗斯<1420mm 直缝焊管生产线简述

Cause Ana lyses of Tran sverse Crack O ccurred i n Producti on of Seam less ER W P i pe of 20Steel L I U Hui 2yi

Abstract I D :100123938(2007)04200662EA

Abstract:This article briefly intr oduces p r oducti on p r ocess fl ow and its main equi pments of sea m less ERW p i pe of 20steel,and analyzes cause of transverse crack occurred in p r oducti on of seam less ERW p i pe of 20steel,and gives out the main measures t o s olve transverse crack .It is efficient t o eli m inate the occurrence of transverse crack on weld by means of op ti m izing welding,sizing p r ocess and strictly contr ol t o inclusi ons class of ra w material .

Key words:ERW p i pe;transverse crack;inclusi ons class;op ti m izing welding p r ocess

Process Param eters O pti m i za ti on of H i gh Speed W eld i n g w ith

D ouble W i res for Sp i ra l Sub m erged Arc W elded P i pe

HU De 2hu,ZHAO W ei,N I U Hui,Z HANG Feng

Abstract I D :100123938(2007)04200692EA

Abstract:This article intr oduces op ti m izati on and selecti on of each p r ocess parameter for s p iral submerged arc welding with double wires in detail and p r oposes t o adop ting matched direct current p lus alternative current welding method,t o m illing stri p edges with dissy mmetry X 2bevel,t o contr ol 2ling eccentricity distance of inside welding only within 0~30mm and eccentricity distance of outside welding slightly larger than that of inside weld 2ing aswell as keep ing sa me distance bet w een weldingwires for outside and inside welding and same angle of welding f or outside and inside welding,and angle of fr ontwire is 3°~6°and angle of back wire is 8°~13°,same el ongati on of welding wire f or outside and inside welding .It als o e mphasi 2zes selecti on and matching p rinci p le of inside and outside welding current and voltage t o double wires and puts f or ward t o contr ol points of i m p r oving quality of double wires welding .

Key words:s p iral submerged arc welded p i pe;double wires welding;gr oove type;eccentricity;distance bet w een welding wires;angle of welding wire;el ongati on of welding wire

Ba si c Character and O pera ti ona l Po i n ts of W eld Ultra son i c Testi n g

SHE N Ying 2hua,HU J ian

Abstract I D :100123938(2007)04200722EA

Abstract:It states compositi on ele ments of testing syste m thr ough analysis t o p rinci p le of weld ultras onic testing and operati onal p r ocess of testing syste m and summaries relati on among basic character of testing syste m,deter m inant of defect and evaluati on of welding quality and existed main is 2sues,and als o p r oposes app r oach,directi on and methods t o contr ol all constituent ele ments during testing p r ocess in order t o i m p r ove reliability of weld ultras onic testing .

Key words:weld;ultras onic testing;character of testing;operati onal points

D eter m i n a ti on of Resi dua l Strength for Corrosi on P i peli n e and Rebu ild M ea sures

ZHANG Zhen 2yong,G UO B in

Abstract I D :100123938(2007)04200752EA

Abstract:This article intr oduces the general devel opment of evaluati on methods of p i peline residual strength and als o p resents methods of deter m i 2ning main para meters for evaluati on of residual strength .It als o takes rebuild p r oject of Q inhuangdao -Beijing oil trans m issi on p i peline,which was comp leted and put int o use in June 1975,as exa mp le,and analyzes corr osi on status of one of partial p i peline,as well as deter m ines residual strength of this partial p i peline thr ough actual calculati on .And p r opose s pecific rebuild measures based on its residual strength .This will be hel pful t o re 2build of China existing l ong 2distance,old oil &gas trans m issi on p i peline under service .Key words:oil &gas p i peline;corr osi on;residual strength

Affects and Con trol to W eld i n g Qua lity of Tack W eld i n g D efect for L SAW P i pe

L IDong,L I U Q ing 2cai

Abstract I D :100123938(2007)04200792EA

Abstract:This article describes briefly p r ocess p r ocedure and characters of 5sets r olling tack welders f or l ongitudinal submerged arc welding p i pe u 2nit,and intr oduces common defects during tack welding operati on,such as air pocket,slag,arc burn,offset and m isalignment etc .It analyzes effect of welding defects t o welding quality of submerged arc welded and puts f or ward quality contr ol measure t o tack welding .Key words:l ongitudinal submerged arc welded p i pe;tack welding;welding defect;quality contr ol

Study on Surface Stress Corrosi on Crack of H i gh Strength P i peli n e

Edited and Translated by Z HANG Chao 2sheng

Abstract I D :100123938(2007)04200832EA

Abstract:It states that experi m ental study on stress corr osi on crack t o AP I high strength p i peline steel p i pes by research depart m ent of JFE Co .by adop ting of different anti 2corr osi on potential,constant l oad,variable stress and electr ochem ical test under laborat ory conditi on .Thr ough experi m en 2tal comparis on bet w een grade X80and grade X65,the conclusi on has been reached that samp les of X80and X65re mains the sa me and no crack ap 2pear f or constant l oad test in artificial sea water,the ut m ost conditi on for X80and X65t o appear crack is si m ilar f or variable stress test in artificial seawater and chl oride s oluti on with l ow PH.

Key words:high 2strength p i peline steel;steel p i pe;stress corr osi on crack;constant l oad test ;variable stress test;electr oche m ical test

Br i ef I n troducti on of OD 1420mm L ong itud i n a l Sub m erged Arc W eld i n g Producti on L i n e i n Russi a

Edited and Translated by L I N L i 2heng

Abstract I D :100123938(2007)04200862EA

Abstract:This article intr oduces OD 1420mm l ongitudinal submerged arc welding p i pe p r oducti on line which was established by VYKS A steel works of Russia integrated ir on &steel Co .,L td and its main p r oducti on equi pments were i m ported fr om S MSMEER company,Ger many .This p r o 2ducti on line adop ts J -C -O f or m ing p r ocess and can p r oduce single weld and double welds steel p i pe .It briefly intr oduces technical p r operties of m illingmachines,p re bending machine,stepp ing f or m ingmachine,p re weldingmachine,hydr ostatic tester and non 2destructive Tester,etc .A ll testing report of mechanical p r operties of welded p i pes shows thatOD 1420mm welded p i pe p r oduced can fully meet require ments of oil &gas trans m issi on p i peline .

Key words:l ongitudinal submerged arc welding p i pe;J -C -O for m ing;mechanical p r operty;Russia

?

29?焊 管 2007年

7月

焊管机组设备详细知识 1、焊管机组设备首先需要的是开卷机 将热轧钢卷拆开送入矫平机。分为上开卷和下开卷两种开卷方式。 2、钢带矫平机 在成型前对带钢进行矫平。一般有上机座、下机座、传动装置等组成,有五辊、七辊等,在焊管生产线中通常矫平机前设有夹送辊。 3、切头对焊机 为了保证生产线的连续生产,需通过剪切对焊机将前后带钢不规则的头尾两端切齐整,并对中夹紧,焊接起来,形成可连续生产的带钢。 4、储料活套 为了满足焊管连续生产,在带钢头尾剪切对焊工位前必须设置活套储料装置,使得带钢在上料开卷,头尾切断对焊的准备工作时,活套可将预先储存的带钢不断的输送出来,保证机组能够连续生产。 5、卧式活套 卧式螺旋活套适用于带钢厚度范围0.4-16mm,适配的管材规格Ф14-Ф610mm。卧式活套主要有入口导向装置、充料及其传动系统、内外辊笼、中心辊系、出口导向装置组成。主要优点是可以随时充料、带钢变形小、维修保养方便。 6、圆盘剪 将带钢两边进行剪切修整、以满足成型机对带钢宽度和直线度的要求。其主要部件有剪刃、剪刃轴、调宽机构、调重合量及间隙机构、上下导辊、传动机构等。 7、铣边机 对于10mm以上的钢带为确保焊接质量需要对钢带边缘进行铣削,得到一定几何形状及尺寸的带钢边缘,有利于焊接。设备主要由在带钢两边上下水平布置的两组铣削刀盘、控制系统、传动系统等组成。可大大提高焊接质量,减少材耗 8、成型机 可分为螺旋焊管成型机和直缝焊管成型机两大类。螺旋焊管成型机以三辊弯板为原理,分为外控式和内控式两种;直缝焊管成型机分直缝电阻辊式成型和直缝埋弧焊模压成型(如UO,JCO等)。 9、轧辊 轧辊是高频焊管和冷弯型钢生产的主要模具,是主要的消耗部件。轧辊种类按制造方法

螺旋焊管主要用途和直缝焊管的区别 螺旋焊管主要用途:广泛用于房屋、桥梁、道路等土建工程建设。主要产地:螺旋管的生产厂家在我国主要分布在华北和东北,华北地区如首钢、唐钢、宣钢、承钢等,东北地区如西林、北台、抚钢等,这两个地区约占螺纹钢总产量50%以上。 螺旋焊管广泛应用于天然气、石油、化工、电力、热力、给排水、蒸汽供热、水电站用压力钢管、火力发电、水源等长距离输送管线及打桩、疏浚、桥梁、钢结构等工程领域。质量好坏螺旋焊管的横筋细而低,经常出现充不满的现象,原因是厂家为达到大的负公差,成品前几道的压下量偏大,铁型偏小,孔型充不满。 随着国民经济的发展和人民生活水平的提高,螺旋焊管已经成为国内给管道系统发展的新趋势.公司一贯信奉"质量第一,客户至上,以诚会友,科技兴企"。河北天元钢管制造有限公司的理念是"合作、创新、求进、发展"。我本公司创办以来,一直注重对产品的质量及对高难度产品的加工管理、同时对外承接各种高难度加工生产焊管业务。实现用户最完美的价值,是我们的奋斗目标。 螺旋焊管与直缝焊管的区别 材料的冶金性能 直缝埋弧焊管是用钢板生产的,而螺旋焊管是用热轧卷板生产的。热

轧带钢机组轧制工艺具有一系列的优点,具有获得生产优质管线钢的冶金工艺能力。例如,在输出台架上装有水冷却系统以加速冷却,这就允许使用低合金成分来达到特殊的强度等级和低温韧性,从而改进钢材的可焊性。但这一系统在钢板生产厂基本没有。卷板的合金含量(碳当量)往往低于相似等级的钢板,这也提高了螺旋焊管的可焊性。更需要说明的是,由于螺旋焊管的卷板轧制方向不是垂直钢管轴线方向(其夹解取决于钢管的螺旋角),而直缝钢管的钢板轧制方向垂直于钢管轴线方向,因而,螺旋焊管材料的抗裂性能优于直缝钢管。·焊接工艺 从焊接工艺而言,螺旋焊管与直缝钢管的焊接方法一致,但直缝焊管不可避免地会有很多的丁字焊缝,因此存在焊接缺陷的机率也大大提高,而且丁字焊缝处的焊接残余应力较大,焊缝金属往往处于三向应力状态,增加了产生裂纹的可能性。 而且,根据埋弧焊的工艺规定,每条焊缝均应有引弧处和熄弧处,但每根直缝焊管在焊接环缝时,无法达到该条件,由此在熄弧处可能有较多的焊接缺陷。 ·强度特点 管子在承受内压时,通常在管壁上产生两种主要应力,即径向应力δY和轴向应力δX。焊缝处合成应力δ=δY(l/4sin2α+cos2α)1/2,其中,α为螺旋焊管焊缝的螺旋角。 螺旋焊管焊缝的螺旋角一般为50-75度,因此螺旋焊缝处合成应力是直缝焊管主应力的60-85%。在相同工作压力下,同一管径的螺旋焊管

焊接钢管的生产工艺设备和工艺流程

焊接钢管的生产工艺设备和工艺流程 A、直缝焊接钢管 一、UOE 直缝双面埋弧焊管(LSAW) UOE 生产线采用Uing-Oing 成型工艺,成型后的钢管采用五条三丝内焊设备,四条三丝外焊设备,焊接后可根据用户要求,采用机械扩径或水压扩径,提高尺寸精度,清除内应力。 生产线配备Baldwin Southwork 公司机械刨边机、Mannesmenn and Mckay 公司板边预弯机、VERSON 公司U 成型机、O 成型机、水压试验和扩径两用机;预焊机、内焊机、外焊机等焊接设备全部采用美国林肯公司新型设备,全线采用计算机和PLC 控制。该生产线生产效率高、产品质量稳定,生产和检验设备采取多元化配置,可全面满足客户的各种要求。 产品规格 直径:Φ508-Φ1118mm (20"-44") 壁厚: 6.4-25.4mm (1/4"-1") 标准:API、BS、ASTM 、JIS、DIN、GB 、ISO、DNV 长度:9-12.2m (30'-40') 材质:GB/T9711 L190-L555 (API 5L A-X80)

二、JCOE直缝双面埋弧焊管(LSAW) 生产线采用芯轴旋转连续J-C-O 成型的工艺,其特点是速度快,质量高,成型应力分布均匀,管体形状规则,产品规格范围大,灵活性高,可实现生产范围内任何尺寸的产品。 产品规格 直径:Φ406-Φ1829mm (16"-72") 壁厚: 6.0-25.4mm (1/4"-1") 标准:API、BS、ASTM 、JIS、DIN、GB 、ISO、DNV 长度:3-12.2m (10'-40') 材质:GB/T9711 L190-L555(API 5L A-X80)

螺旋焊管生产线各岗位操作规程 拆对头工序操作规程 一、岗位范围 飞焊小车(开卷机、矫平机、剪焊机)区域 二、岗位职责 1.严格执行本岗位范围内设备操作规程的要求,按操作规程要求正确操作设备。依据生产工艺卡参数调整相应生产设备运行参数。 2.严格执行本岗位范围内一体化管理运行体系的要求。 3.负责检查、维护操作设备,确保正常、安全运行。 4.整理本岗位范围内卫生及使用工器具,保持作业现场清洁、顺畅。 5.负责对进入本岗位范围内的来访者进行安全告知,告知本岗位范围内风险及防范措施。 三、操作规程 (一)运行前准备工作 1.检查液压站,观察油标(油位高于油箱3/4处), 油温不高于60℃。 2.检查阀站、油缸、油管是否漏油,检查挡管器。

3.检查各滚、轴、轴承、轴承座是否完好;各个螺栓、螺母是否有松动。 4.检查各电机、操作柜、各电路控制件是否完好。 (二)设备试运行 1.启动电器控制柜,检查电流、电压是否正常。 2.检查各电机以及散热风扇是否正常运转,运转时声音是否正常;各液控阀是否正常;各工序动作是否正常;各限位开关是否能正常工作(剪切机限位、立辊限位)。 3.检查系统油压(8~10MPa),各油缸运动时是否有油溢出,管路及阀站是否漏油。 (三)正式生产 1.上卷前测量锥头直径与钢卷内径,钢卷内径大于锥头直径方可上料。将钢卷吊至上卷小车托辊中心位臵上,注意钢卷头部方向。调整开卷机自由边位臵及两锥头之间距离,大于钢卷宽度50~100mm。小车将钢卷送至开卷机锥头中心位臵。锥头升降,锥头中心和钢卷内孔中心一致,误差不超过±10mm,锥头送入钢卷内孔,锥头压紧钢卷内径。托辊电机起动,配合拆头机铲头进行开卷,将带钢头部拆开。压紧辊和铲刀要紧靠钢卷外径。铲刀头部一定要对准带钢头部缝隙中。铲头铲开头部到一定长度后铲刀和压紧辊才能离开钢卷。铲头和压辊离开到113°左右,将带钢头部能在支撑辊上压紧。带钢头部经过三辊直头后送入引料矫平机时铲头和

高频焊管焊接缺陷及其分析 焊接缺陷及其分析 高频直缝焊接钢管的焊接质量缺陷有裂缝、搭焊、漏水、划伤等等。下面仅对裂缝、搭焊这两个主要缺陷进行分析: 一、裂缝 裂缝是焊管的主要缺陷,其表现形式可以由通常的裂缝,局部的周期性裂缝,不规则出现的断续裂缝。也有的钢管焊后表面未见裂缝,但经压扁、矫直或水压试验后出现裂缝。裂缝严重时便漏水。产生裂缝的原因很多。消除裂缝是焊接调整操作中最困难的问题之一。 下面分别从原料方面、成型焊接孔型方面和工艺参数选择方面进行分析。 1. 原料方面 (1)钢种,即钢的化学成分对焊接性能有明显的影响,钢中所含的化学元素都或多或少、或好或坏地影响着焊接性能。高频焊由于焊接温度高,挤压力大等原因,比低频焊允许的化学范围要广些,可以焊接碳素钢、低合金钢等。碳素钢主要含有碳、硅、锰、磷、硫五种元素。低合金钢还可以含有锰、钛、钒、铝、镍等各种元素。 下面分述各种元素对焊接性能的影响。 1)碳碳含量增加,是焊接性能降低,硬度升高,容易脆裂。低碳钢容易焊接。2)硅硅降低钢的焊接性,主要是容易生成低镕点的SiO2夹杂物;增加了熔渣和溶化金属的流动性,引起严重的喷溅现象,从而影响质量。 3)锰锰使钢的强度、硬度增加,焊接性能降低,容易造成脆裂。 4)磷磷对钢的焊接性不利。磷是造成蓝脆的主要原因。 5)铜含量小于%时,不影响钢的焊接性。含量再高时,使钢的流动性增加,不利于焊接。 6) 镍镍对钢的焊接性没有显著的不利影响。7)铬铬使钢的焊接性能降低,高熔点氧化物很难从焊缝中排除。 8) 钛钛能细化晶粒,钛增加钢的焊接性能,钛能使钢的流动性变差,粘度大。9)硫硫导致焊缝的热裂。在焊接过程中硫易于氧化,生成气体逸出,以致在焊缝中产生很多气孔和疏松。硫不利于焊接并且降低钢的机械性能,通常钢中硫被限制在规定的微量以下。 10)钒钒能显著改善普通低合金钢的焊接性能。钒能细化晶粒、防止热影响区的晶粒长大和粗化,并能固定钢中一部分碳,降低钢的淬透性。 11)铝铝对钢的焊接性能的影响使钢中铝含量的不同而不同,一般说来,脱氧后残留在钢中的铝,对焊接性能影响不大,如果作为合金元素加的量较大时,则和硅的作用相似,降低钢的焊接性能。 12)氧氧在钢中是作为有害元素来看待的,较高的含氧量在焊接时形成较多的FeO 残留在焊缝处,从而降低了焊接性能。 13)氢氢是造成发裂的原因。 14)铌钢中加入~%的铌,能提高屈服强度和冲击韧性,改善焊接性能。 15)镐锆能改善焊接金属的致密性。 16)铅铅对钢的焊接性能没有显著影响。 某个钢中里面所行各种元素对该钢中综合的焊接性能的影响,以碳当量来衡量。碳当量上限为~%。超过该上限,则焊缝易脆裂,硬度上升,焊接质量不好,飞锯切断和切断困难。

国内大口径直缝焊管生产工艺介绍 国内大口径直缝焊管生产工艺介绍 直缝焊管是用钢板或钢带经过弯曲成型,然后经焊接制成。按焊缝形式分为直缝焊管和螺旋焊管。按用途又分为一般焊管、镀锌焊管、吹氧焊管、电线套管、公制焊管、托辊管、深井泵管、汽车用管、变压器管、电焊薄壁管、电焊异型管和螺旋焊管。 一、大口径直缝焊管主要生产流程说明: 1.板探:用来制造大口径埋弧焊直缝钢管的钢板进入生产线后,首先进行全板超声波检验; 2.铣边:通过铣边机对钢板两边缘进行双面铣削,使之达到要求的板宽、板边平行度和坡口形状; 3.预弯边:利用预弯机进行板边预弯,使板边具有符合要求的曲率; 4.成型:在JCO成型机上首先将预弯后的钢板的一半经过多次步进冲压,压成"J"形,再将钢板的另一半同样弯曲,压成"C"形,最后形成开口的"O"形 5.预焊:使成型后的直缝焊钢管合缝并采用气体保护焊(MAG)进行连续焊接; 6.内焊:采用纵列多丝埋弧焊(最多可为四丝)在直缝钢管内侧进行焊接; 7.外焊:采用纵列多丝埋弧焊在直缝埋弧焊钢管外侧进行焊接;

8.超声波检验Ⅰ:对直缝焊钢管内外焊缝及焊缝两侧母材进行100%的检查; 9.X射线检查Ⅰ:对内外焊缝进行100%的X射线工业电视检查,采用图象处理系统以保证探伤的灵敏度; 10.扩径:对埋弧焊直缝钢管全长进行扩径以提高钢管的尺寸精度,并改善钢管内应力的分布状态; 11.水压试验:在水压试验机上对扩径后的钢管进行逐根检验以保证钢管达到标准要求的试验压力,该机具有自动记录和储存功能; 12.倒棱:将检验合格后的钢管进行管端加工,达到要求的管端坡口尺寸; 13.超声波检验Ⅱ:再次逐根进行超声波检验以检查直缝焊钢管在扩径、水压后可能产生的缺陷; 14.X射线检查Ⅱ:对扩径和水压试验后的钢管进行X射线工业电视检查和管端焊缝拍片; 15.管端磁粉检验:进行此项检查以发现管端缺陷; 16.防腐和涂层:合格后的钢管根据用户要求进行防腐和涂层。 二、大口径厚壁焊管干焊接技术解析说明: 全自动焊接大口径、厚壁(大于21mm)管线经常采用U型坡口或复合型坡口,由于U型坡口、复合坡口加工耗时、耗力制约管道焊接效率。V形坡口加工简单,省时、省力,但大口径、厚壁管线V 型坡口全自动焊接时,如焊接工艺参数选择不当,将导致焊接缺陷产生。

生产线主要设备 1、开卷机 将热轧钢卷拆开送入矫平机。分为上开卷和下开卷两种开卷方式。 2、钢带矫平机 在成型前对带钢进行矫平。一般有上机座、下机座、传动装置等组成,有五辊、七辊等,在焊管生产线中通常矫平机前设有夹送辊。 3、切头对焊机 为了保证生产线的连续生产,需通过剪切对焊机将前后带钢不规则的头尾两端切齐整,并对中夹紧,焊接起来,形成可连续生产的带钢。 4、储料活套 为了满足焊管连续生产,在带钢头尾剪切对焊工位前必须设置活套储料装置,使得带钢在上料开卷,头尾切断对焊的准备工作时,活套可将预先储存的带钢不断的输送出来,保证机组能够连续生产。 5、卧式活套 卧式螺旋活套适用于带钢厚度范围0.4-16mm,适配的管材规格Ф14-Ф610mm。卧式活套主要有入口导向装置、充料及其传动系统、内外辊笼、中心辊系、出口导向装置组成。主要优点是可以随时充料、带钢变形小、维修保养方便。 6、圆盘剪 将带钢两边进行剪切修整、以满足成型机对带钢宽度和直线度的要求。其主要部件有剪刃、剪刃轴、调宽机构、调重合量及间隙机构、上下导辊、传动机构等。 7、铣边机 对于10mm以上的钢带为确保焊接质量需要对钢带边缘进行铣削,得到一定几何形状及尺寸的带钢边缘,有利于焊接。设备主要由在带钢两边上下水平布置的两组铣削刀盘、控制系统、传动系统等组成。可大大提高焊接质量,减少材耗 8、成型机 可分为螺旋焊管成型机和直缝焊管成型机两大类。螺旋焊管成型机以三辊弯板为原理,分为外控式和内控式两种;直缝焊管成型机分直缝电阻辊式成型和直缝埋弧焊模压成型(如UO,JCO等)。 9、轧辊 轧辊是高频焊管和冷弯型钢生产的主要模具,是主要的消耗部件。轧辊种类按制造方法分为铸造轧辊和锻造轧辊;按工艺方法分为整体轧辊和组合轧辊。其质量直接影响到产品的质量、产量和成本。良好的轧辊应包含三个方面:①根据带钢变形规律进行孔型设计,保证成型质量;②轧辊材料必须具有高强度、高硬度、高耐磨性和韧性,保证其有较长的寿命;③根据产品的性能选择相应的轧辊

一、什么是直缝焊管 直缝焊管,凡是生产直缝焊管,热扩管等150.75767.444以带钢为生产原料,在高频焊接设备上进行直缝焊接得到的管子都叫直缝焊管。(由于钢管的焊接处成一条直线故而得名)。按照用途不同,又不同的后道生产工序,.(大致可分为脚手架管,流体管,电线套管,支架管,护栏管等几种)。直缝焊管标准GB/T13793-1992而低压流体焊管是直缝焊管的一种,一般用水,煤气的输送,在焊接完毕后比普通焊管多加以一道水压测试,故而低压流体管比普通直缝焊管价格一般高出一点(按现在的市场价来说,大概高出80元左右)例如:焊接钢管流体管1寸(DN25)(就是Φ33.5*3.25) 价格大概在3950每吨。而普通直缝焊管在3880左右。 二、直缝焊管的材质 国内常用材质一般是Q235A,Q235B、0Cr13、1Cr17、00Cr19Ni11、1Cr18Ni9、0Cr18Ni11Nb、16Mn、20#、Q345、L245、L290、X42、X46、X70、X80等。 其中X42,X46,X56,X80等材质为API标准材质,不是我国管材的常用材质。 三、直缝焊管的用途 直缝钢管在国内主要应用于自来水工程、石化工业、化学工业、电力工业、农业灌溉、城市建设。作液体输送用:给水、排水。作气体输送用:煤气、蒸气、液化石油气。作结构用:作打桩管、作桥梁;码头、道路、建筑结构用管等 四、大口径直缝焊管主要生产流程说明: 1. 板探:用来制造大口径埋弧焊直缝钢管的钢板进入生产线后,首先进行全板超声波检验; 2. 铣边:通过铣边机对钢板两边缘进行双面铣削,使之达到要求的板宽、板边平行度和坡口形状; 3. 预弯边:利用预弯机进行板边预弯,使板边具有符合要求的曲率; 4. 成型:在JCO成型机上首先将预弯后的钢板的一半经过多次步进冲压,压成"J"形,再将钢板的另一半同样弯曲,压成"C"形,最后形成开口的"O"形 5. 预焊:使成型后的直缝焊钢管合缝并采用气体保护焊(MAG)进行连续焊接; 6. 内焊:采用纵列多丝埋弧焊(最多可为四丝)在直缝钢管内侧进行焊接; 7. 外焊:采用纵列多丝埋弧焊在直缝埋弧焊钢管外侧进行焊接; 8. 超声波检验Ⅰ:对直缝焊钢管内外焊缝及焊缝两侧母材进行100%的检查; 9. X射线检查Ⅰ:对内外焊缝进行100%的X射线工业电视检查,采用图象处理系统以保证探伤的灵敏度; 10. 扩径:对埋弧焊直缝钢管全长进行扩径以提高钢管的尺寸精度,并改善钢管内应力的分布状态; 11. 水压试验:在水压试验机上对扩径后的钢管进行逐根检验以保证钢管达到标准要求的试验压力,该机具有自动记录和储存功能; 12. 倒棱:将检验合格后的钢管进行管端加工,达到要求的管端坡口尺寸; 13. 超声波检验Ⅱ:再次逐根进行超声波检验以检查直缝焊钢管在扩径、水压后可能产生的缺陷; 14. X射线检查Ⅱ:对扩径和水压试验后的钢管进行X射线工业电视检查和管端焊缝拍片; 15. 管端磁粉检验:进行此项检查以发现管端缺陷; 16. 防腐和涂层:合格后的钢管根据用户要求进行防腐和涂层 五.高强度钢的激光堆焊应用 汽车制造商越来越依赖于激光技术来进行高强度钢的加工处理。无论是用于焊接、切割或是表面处理,激光加工的经济优势均得到进一步体现。 高强度钢在汽车工业中得到越来越广泛的应用,这使得汽车的制造成本进一步降低。其原

螺旋钢管生产线建设项目可行性研究报告 中咨国联|出品 二〇二〇年八月

目录 第一章总论 (1) 1.1项目概要 (1) 1.1.1项目名称 (1) 1.1.2项目建设单位 (1) 1.1.3项目建设性质 (1) 1.1.4项目建设地点 (1) 1.1.5项目负责人 (1) 1.1.6项目投资规模 (1) 1.1.7项目建设规模........................................................................... 错误!未定义书签。 1.1.8项目资金来源........................................................................... 错误!未定义书签。 1.1.9项目建设期限........................................................................... 错误!未定义书签。 1.2项目建设单位介绍 (3) 1.3编制依据 (4) 1.4 编制原则 (4) 1.5研究范围 (5) 1.6主要经济技术指标 (5) 1.7综合评价 (5) 第二章项目市场分析 (8) 2.1建设地经济发展概况 (8) 2.2我国螺旋钢管行业发展状况分析 (10) 2.3我国螺旋钢管行业发展趋势分析 (11) 2.4市场小结 (11) 第三章项目建设的背景和必要性 (12) 3.1项目提出背景 (12) 3.2项目建设必要性分析 (13) 3.2.1有利于促进我国螺旋钢管工业快速发展的需要 (13) 3.2.2提升技术进步,满足螺旋钢管行业生产高品质产品的需要 (14) 3.2.4符合《中国制造2025》“三步走”实现制造强国战略目标 (14) 3.2.5提升我国螺旋钢管产品研发和技术创新水平的需要 (15) 3.2.6提升企业竞争力水平,有助于企业长远战略发展的需要 (15) 3.2.7增加当地就业带动产业链发展的需要 (16) 3.3项目建设可行性分析 (16) 3.3.1政策可行性 (16) 3.3.2技术可行性 (17) 3.3.3管理可行性 (17) 3.4分析结论 (18)

直缝高频焊接钢管的生产工艺流程 直缝烧焊钢管是经过高频烧焊机组将一定的规格的长条形钢带卷成圆管状并将直缝烧焊而成钢管。钢管的式样可以是圆形的,也可以是方形或异形的,它决定于于焊后的定径轧制。烧焊钢管的材料主要是:低碳钢及σs≤300N/mm2、σs≤500N/mm2的低硼钢或其它钢材。直缝钢管高频烧焊的出产工艺流程如下所述: 流程图 高频烧焊 高频烧焊是依据电磁感应原理和交流电荷在导体中的趋肤效应、邻近效应和涡电流热效应,使焊缝边缘的钢材部分加热到熔化状况,经虎符的挤压,使对接焊缝成功实现晶间结合,因此达到焊缝烧焊之目标。高频焊是一种感应焊(或压力电阻焊),它无须焊缝补充料,无烧焊飞溅,烧焊热影响区窄,烧焊成型好看,烧焊机械性能令人满意等长处,因为这个在钢管的出产中遭受广泛的应用。 钢管的高频烧焊正是利用交流电的趋肤效应和邻近效应,钢材(带钢)经滚压成型后,形成一个剖面断裂的圆形管坯,在管坯内接近感应线圈核心近旁旋转一个或一组阻抗器(磁棒),阻抗器与管坯张嘴处形成一个电磁感应回路,在趋肤效应和邻近效应的效用下,管坯张嘴处边缘萌生坚强雄厚而集中的热效应,使焊缝边缘迅疾加热到烧焊所需温度经压辊挤压后,熔化状况的金属成功实现晶间结合,冷却后形成一条坚固的对接焊缝。 高频焊管机组 直缝钢管的高频烧焊过程是在高频焊管机组中完成的。高频焊管机组一般由滚压成型、高频烧焊、挤压、冷却、定径、飞锯截断等器件组成,机组的前端配有储料活套,机组的后端配有钢管翻滚转动机架;电气局部主要有高频发生器、直流励磁发电机和仪表半自动扼制装置等组成。现以φ165mm高频焊管机组为例,其主要技术参变量如下所述: 直缝钢管 3.1 焊管成品 圆管外径:φ111~165mm 方管:50×50~125×125mm 长方形管:90×50~160×60~180×80mm 成品管壁厚:2~6mm 3.2 成型速度: 20~70米/分钟 3.3 高频感应器: 热功率: 600KW 输出频率: 200~250KHz 电源:三相380V 50Hz 冷却:水冷 激发鼓励电压: 750~1500V

直缝焊管生产线MES控制层设备 自动化集成设计 陈亮 (中国石化石油机械股份有限公司沙市钢管分公司,湖北荆州434001) 摘要:为了促进MES在焊管生产线的应用,总结了直缝焊管生产线MES控制层设计及调试方面的技术和经验。首先对MES控制层自动化集成网络架构设计和单个工序控制系统网络扩展功能升级方案进行了介绍,同时阐述了KEPWARE6.0软件关于各工序PLC驱动组建、数据项配置以及通信诊断的方法。生产线实际应用表明,MES控制层设备可实现直缝焊管生产线设备状态、工艺参数及质量数据的全自动实时采集及存储,可为钢管制造企业管材质量的可追溯性及后期工艺优化提供数据支持。 关键词:直缝焊管生产线;MES;自动化集成 中图分类号:TP274文献标识码:B DOI:10.19291/https://www.doczj.com/doc/a614063222.html,ki.1001-3938.2019.4.013 Automatic Integration Design of MES Control Layer Device in Longitudinal Welded Pipe Production Line CHEN Liang (Shashi Steel Pipe Branch Company,Sinopec Petroleum Machinery Co.,Ltd.,Jingzhou434001,Hubei,China) Abstract:In order to promote the application of manufacturing execution system(MES)in welded pipe production line,the technology and experience of MES control layer design and debugging in longitudinal welded pipe production line are summarized.The MES control layer automation integrated network architecture design and the single process control system network expansion function upgrade scheme were introduced,and the KEPWEARE6.0software about PLC drive component, data item configuration and communication diagnosis method of each process were expounded.The actual application of the production line showed that MES control layer equipment could realize automatic real-time acquisition and storage of equipment status,process parameters and quality data of longitudinal welded pipe production line,and provided data support for the traceability of pipe quality and the later process optimization analysis method of steel pipe manufacturing enterprises. Key words:longitudinal welded pipe production line;manufacturing execution system;automatic integration 1直缝焊管生产线MES控制层功能简介 国内某钢管公司2017—2018年进行制造执行系统(manufacturing execution system,MES)建设,MES分为MES管理执行层和MES设备控制层。其中MES设备控制层的设计及调试由分公司技术中心完成,在直缝焊管生产线投入使用近10个月,运行稳定。该钢管公司根据自身需求,其MES设备控制层主要实现以下功能: (1)通过以太网对生产线各工序的工艺参数和过程数据实时采集和存储。例如,焊接工序的焊丝电流、弧压、焊接速度,水压工序的保 压第42卷第4期焊管Vol.42No.4

螺旋缝双面埋弧焊钢管的生产工艺及质量控制 一、螺旋缝双面埋弧焊钢管的生产工艺及质量控制 我公司螺旋缝双面埋弧焊钢管机组是采用现阶段较先进的工艺装备,在钢管外观、标称几何尺寸及椭圆度、直度控制上,优势明显。 螺旋缝双面埋弧焊钢管比其它焊管具有很多的优点: (一)、该焊管有相重叠的内外两条螺旋焊缝,起到增加刚性的作用,承压力也相应提高。(二)、采用埋弧焊工艺,熔渣保护效果好。因此,具有良好的冲击韧性和低温使用性能。(三)、利用同等宽度的钢带可生产不同直径和长度的钢管,而且直度好。易调整,尺寸精确,焊后不需定径和矫直。该焊管还可以根据不同的材质,选用与之相匹配的焊接材料和焊接工艺,可适用于各种规格的焊管生产。 二、我公司生产机组结合国内许多厂家机组的特点,借鉴德国进口机组的设计,机组的适用范围、产品质量、都具有八、九十年代国际先进水平,也完全代表了国内先进水平,该机组前摆式主机,内承式成型机与外抱式成型机组,具有成型机理更合理,降低了管壁的残余应力,提高了钢管的承压能力,调整简便的优点。机组采用上卷辊式成型、双面焊接的先进工艺,焊接设备采用美国林肯焊机,配备有管端自动平头倒棱机、X射线探伤机、自动超声波探伤机、500吨水压机,生产检测手段齐全,年生产能力可达20万吨,通过ISO9001国际质量体系认证,建立了持续有效的质量保证体系,产品质量达到现阶段国内比较先进的水平。 1、采用标准 我国国家和行业标准:GB/T9711.1-97 SY/T5037-2000 2、质量体系

(1)质量方针 以加强管理为基础,以满足客户需要为目的,确保产品质量,追求企业的持续改进。 (2)人员资格 制定了中期、长期、年度职工培训、教育计划,有完整的组织领导机构,有考核、奖罚管理制度,建有职工培训教育档案,对每个岗位人员的职责、资格和操作水平有严格要求,并经考核进行了上岗资格认证。对焊接及检测岗位工作人员有特殊要求,需持考核证才能上岗。 (3)工序控制 a.特殊工序:生产工序规定焊接、成型为特殊工序,每个特殊工序都相应建立质量控制点,进行重点控制管理。建有三个质量控制点,即对头焊工序 管理点,内外焊工序管理点,成型工序管理点。 b、其余工序的控制管理,由岗位操作人员.按工艺要求管理。工序质量控制见附表 3、信息反馈系统 设有“质量信息中心”处理日常质量信息,各班组设有信息员(班组质检员兼)手机反馈信息。 4、质量奖罚 制定有《质量考核奖罚制度》、《质量否决权制度》。每月按质量责任制度对车间、班组和个人进行考核计奖,保证了“下道工序是用户”方针的有效贯彻执行。

螺旋焊管规格表螺旋钢管理论重量公式表

天津市天盛亿达钢管有限公司是京津冀地区集科工贸、产供销于一体的大型钢管企业,下设钢铁贸易公司和天津焊管厂,焊管厂拥有先进的螺旋管生产线6条,可生产各种规格螺旋焊管、双面埋弧焊螺旋钢管、3PE防腐螺旋钢管、聚胺脂保温螺旋钢管。钢管外径φ159-φ2820、壁厚3.25mm-80mm。材质Q235、Q345、16Mn、L245、L290、L360、X42-X70钢级,产品执行API SPEC 5L、5CT 、GB/T9711.2、SY/T5037、GB/T8163、GB/T8162标准。公司还拥有直缝焊管生产线2条,可生产高频直缝焊管、厚壁有缝钢管、直缝双面埋弧焊管、双面埋弧直缝焊管、LSAW直缝钢管、JCOE大口径直缝焊管、ERW直缝钢管。规格外径108mm-1620mm,壁厚3.25mm-80m,材质有Q235A -C Q345B、X42、X46、X52、X56、X60、X65、X70、L210、L245、L290、L320、L360、L390、L415、L450、L485,标准为:GB3091、9711、13792、13793、ASTM A53、API 5CL 。并配有X射线,超声波和静水压进行全线自动检测。钢管产品广泛用于天然气、石油、化工、电力、热力、给排水、蒸汽供热、水电站用压力钢管、火力发电、水源等长距离输送管线及打桩、桥梁、钢结构等工程领域。产品先后用于聊城电厂工程,北京供水工程,日照钢铁厂,信发铝厂及西气东输支线工程等大中型工程。公司采用当今先进的生产设备及美国林肯自动埋弧焊机,并配备了在线数字超声波探伤仪、静水压试验机、X 射线实时成像、万能材料实验机、夏比材料冲击实验机等完备的质检仪器。公司产品经“中国石油工业专用管材质量监督检验中心”检验全部达标。公司坚持“诚信经营,品质营销,力求多赢”的市场运作理念,正确的

摘要:针对高频焊管焊接挤压辊的孔型特点,介绍了生产不同规格焊管时焊接挤压辊的调整方法。结合高频焊管的成型工艺特点,提出了通过观察断面焊接区的金属流线方法,判定带钢边部端面焊接过程中合缝状态,并给出了不同合缝状态下调整挤压辊的具体办法。 在高频焊管生产中,管坯的成型合缝状态直接影响焊缝的质量,其中焊接接头对接面的平行度尤为重要。在钢管合缝焊接过程中,主要通过调整挤压辊上辊的压下量与两上辊之间的间隙来保证合缝的平行程度。 1 焊接挤压辊的孔型特点焊接挤压机架的上挤压辊的孔型半径比其他挤压辊大10%左右,因此,上挤压辊的外侧辊面与钢管理想圆形断面之间产生了间隙,该间隙俗称为“后跟隙”。 在实际的成型中,钢管断面不可能是理想的圆形。一般情况下,由于带钢边部的变形不充分,断面容易呈桃形,如果不进行调整则会形成焊接对接面不平行对接,严重影响焊缝质量。 如果上挤压辊与其他挤压辊采用同样的孔型半径,当通过调整上挤压辊的压下量来消除V形合缝时,上挤压辊的外侧辊面将强力压在钢管表面上,容易造成管面伤痕,并形成更严重的V形合缝。 因此“后跟隙”的设定,就是根据管坯成型的实际特点,通过上挤压辊的压下量调整来有效地消除V形合缝现象。“后跟隙”位置及形状如图1所示。 2 上挤压辊的调整方法按 照标准孔型设定挤压辊位置时,如果发现成型合缝呈V形,可以在“后跟隙”的范围内,对上挤压辊的压下量进行调整,调整方法如图2所示。

上挤压辊的压下量的极限,是上挤压辊外侧辊面在钢管表面造成较浅的压痕。按照经验,当达到这个压下限度时,即使是强度较高的管材,通常也能够形成平行(I形)的成型合缝。 在应用上述经验时,必须严格按照设计值来设定两个上挤压辊之间的间隙。这个间隙的变化将直接引起“后跟隙”的变化。如果每次换辊时不对该间隙按设计值进行严格的设定,那么孔型的调整就很难实现再现性。 出于同样的理由,在进行上辊的不对称调整消除错边时,务必只对操作台侧的上辊进行调整,而让另一侧的上辊始终固定作为基准。如果随意调整两侧上辊,则有可能会使上辊间隙逐渐远离设定值。 3 特殊情况下的调整技巧 3.1 厚壁高强度管材的孔型调整 钢管的壁厚越大,材料强度越高,焊接时出现的V形合缝越不容易消除。如果上辊外侧辊面已经造成了明显的压痕但仍无法实现I形合缝时,说明调整己经达到了极限,继续下压上辊不仅会造成严重的压痕,而且会形成更严重的V形对接合缝。 上述现象表明需要更大的“后跟隙”来容许更大的压下调整量。为此,可以采用扩大两上辊之间的间隙来达到这一目的。 需要说明的是,理想的上辊间隙值是随钢管壁厚和强度的不同而不同的。例如,壁厚较薄的情况一般需要设定较小的上辊间隙,以提高焊接的稳定性。如壁厚较厚,则即便上辊间隙适当扩大,也不会影响焊接的稳定性。因此,在厚壁或高强度钢管成型时为了获取更大的“后跟隙”而扩大上辊间隙的做法,只要扩大适当就不会影响焊接的稳定性。

1.在高频焊管生产过程中,如何确保产品质量符合技术标准的要求和顾客的需要,则要对钢管生产过程中影响产品质量的因素进行分析。通过对本公司Φ76mm高频焊接钢管机组某月份不合格品的统计,认为在生产过程中影响钢管产品质量的要素有原材料、焊接工艺、轧辊调节、轧辊材质、设备故障、生产环境及其它原因等七个方面。其中原材料占32 .44% ,焊接工艺占24 .85 % ,轧辊调节占22 .72 % ,三者相加占80 .01 % ,是主要环节。而轧辊材质、设备故障、生产环境及其它原因等四个方面的要素,对钢管产品质量的影响占19.99% ,属相对次要环节。因此,在钢管生产过程中,应对原材料、焊接工艺和轧辊调节三个环节进行重点控制。 2 原材料对钢管焊接质量的影响影响原材料质量的因素主要有钢带力学性能不稳定、钢带的表面缺陷及几何尺寸偏差大等三个方面,因此,应从这三个方面进行重点控制。 1)钢带的力学性能对钢管质量的影响焊接钢管常用的钢种为碳素结构钢,主要的牌号有Q195、Q215、Q235 SPCC SS400 SPHC等多种。钢带屈服点和抗拉强度过高,将造成钢带的成型困难,特别是管壁较厚时,材料的回弹力大,钢管在焊接时存在较大的变形应力,焊缝容易产生裂缝。当钢带的抗拉强度超过635 MPa、伸长率低于10 %时,钢带在焊接过程中焊缝易产生崩裂。当抗拉强度低于30 0MPa 时,钢带在成型过程中由于材质偏软,表面容易起皱纹。可见,材料的力学性能对钢管的质量影响很大,应从材料强度方面对钢管质量进行有效地控制。)钢带表面缺陷对钢管质量的影响钢带表面缺陷常

见的有镰刀弯、波浪形、纵剪啃边等几种,镰刀弯和波浪形一般出现在冷轧钢带轧制过程中,是由压下量控制不当造成的。在钢管成型过程中,镰刀弯和波浪形会引起带钢的跑偏或翻转,容易使钢管焊缝产生搭焊,影响钢管的质量。钢带的啃边(即钢带边缘呈现锯齿状凹凸不平的现象) ,一般出现在纵剪带上,产生原因是纵剪机圆盘刀刃磨钝或不锋利造成的。由于钢带的啃边,时时出现局部缺肉,使钢带在焊接时易产生裂纹、裂缝而影响焊缝质量的稳定性。 3)钢带几何尺寸对钢管质量的影响当钢带的宽度小于允许偏差时,焊接钢管时的挤压力减小,使得钢管焊缝处焊接不牢固,出现裂缝或是开口管;当钢带的宽度大于允许偏差时,焊接钢管时的挤压力增加,在钢管焊缝处出现尖嘴、搭焊或毛刺等焊接缺陷。所以,钢带宽度的波动,不但影响了钢管外径的精度,而且严重影响了钢管的表面质量。对要求同一断面壁厚差不超过规定值的钢管,即要求壁厚均匀程度高的钢管,钢带厚度的波动,会将同一卷钢带厚度差超出的允许值转移到成品钢管的壁厚差,使大批钢管厚度超出允许偏差而判废。厚度的波动不仅影响成品钢管的厚度精度,同时,由于钢带的厚薄不一,使钢管在焊接时,挤压力和焊接温度不稳定,造成了钢管焊接时焊缝质量不稳定。此外,由于钢材内部存在着夹层、杂质、沙眼等材料缺陷,也是影响钢管质量的一个重要因素。因此,在钢带焊接前,要检查每卷钢带的表面质量和几何尺寸,对钢带质量不符合标准要求的,不要进行生产,以免造成不必要的损失。 3 高频焊接对钢管质量的影响在钢管高频焊接过程中,焊接工艺及工艺参数的控制、

直缝焊管 目录 简介 管子的成型工艺 焊接钢管 直缝焊管 一般焊管 直缝焊管的技术 直缝焊管质量检验 直缝焊管的材质 直缝焊管的用途 展开 简介 管子的成型工艺 焊接钢管 直缝焊管 一般焊管 直缝焊管的技术 直缝焊管质量检验 直缝焊管的材质 直缝焊管的用途 展开 编辑本段简介 直缝焊管,凡是生产直缝焊管,热扩管等,以带钢为生产原料,在高频焊接设备上进行直缝焊接得到的管子都叫直缝焊管。(由于钢管的焊接处成一条直线故而得名)。其中按照用途不同,又不同的后道生产工序,.(大致可分为脚手架管,流体管,电线套管,支架管,护栏管等几种)。直缝焊管标准GB/T3091-2008而低压流体焊管是直缝焊管的一种,一般用水,煤气的输送,在焊接完毕后比普通焊管多加以一道水压测试,故而低压流体管比普通直缝焊管价格一般高出一点(按现在的市场价来说,大概高出80元左右)例如:焊接钢管流体管1寸(DN25)(就是Φ33.5*3.25) 价格大概在4300每吨,而普通直缝焊管在4350左右。 编辑本段管子的成型工艺 大口径直缝焊管主要生产流程说明: 1. 板探:用来制造大口径埋弧焊直缝钢管的钢板进入生产线后,首先进行全板超声波检验; 2. 铣边:通过铣边机对钢板两边缘进行双面铣削,使之达到要求的板宽、板边平行度和坡口形状; 3. 预弯边:利用预弯机进行板边预弯,使板边具有符合要求的曲率; 4. 成型:在JCO成型机上首先将预弯后的钢板的一半经过多次步进冲压,压成"J"形,再将钢板的另一半同样弯曲,压成"C"形,最后形成开口的"O"形 5. 预焊:使成型后的直缝焊钢管合缝并采用气体保护焊(MAG)进行连续焊接; 6. 内焊:采用纵列多丝埋弧焊(最多可为四丝)在直缝钢管内侧进行焊接; 7. 外焊:采用纵列多丝埋弧焊在直缝埋弧焊钢管外侧进行焊接; 8. 超声波检验Ⅰ:对直缝焊钢管内外焊缝及焊缝两侧母材进行100%的检查; 9. X射线检查Ⅰ:对内外焊缝进行100%的X射线工业电视检查,采用图象处理系统以保

1.直缝钢管和螺旋钢管的定义 直缝钢管:是焊缝与钢管纵向平行的钢管 螺旋钢管:是以带钢卷板为原材料,经常温挤压成型,以自动双丝双面埋弧焊工艺焊接而成的螺旋缝钢管 2.直缝钢管和螺旋钢管的用途 直缝钢管和螺旋钢管主要应用于自来水工程、石化工业、化学工业、电力工业、农业灌溉、城市建设。作液体输送用:给水、排水。作气体输送用:煤气、蒸气、液化石油气。作结构用:作打桩管、作桥梁;码头、道路、建筑结构用管等 3.直缝钢管和螺旋钢管的区别 直缝钢管和螺旋钢管有很多的不同点,对于不同的工程项目,应权衡各方面的利弊进行选择,而不能单纯的认为其中一种必然优越 材料的冶金性能直缝埋弧焊管是用钢板生产的,而螺旋焊管是用热轧卷板生产的。热轧带钢机组轧制工艺具有一系列的优点,具有获得生产优质管线钢的冶金工艺能力。例如,在输出台架上装有水冷却系统以加速冷却,这就允许使用低合金成分来达到特殊的强度等级和低温韧性,从而改进钢材的可焊性。但这一系统在钢板生产厂基本没有。卷板的合金含量(碳当量)往往低于相似等级的钢板,这也提高了螺旋焊管的可焊性。更需要说明的是,由于螺旋焊管的卷板轧制方向不是垂直钢管轴线方向(其夹解取决于钢管的螺旋角),而直缝钢管的钢板轧制方向垂直于钢管轴线方向,因而,螺旋焊管材料的抗裂性能优于直缝钢管。 ·焊接工艺从焊接工艺而言,螺旋焊管与直缝钢管的焊接方法一致,但直缝焊管不可避免地会有很多的丁字焊缝,因此存在焊接缺陷的机率也大大提高,而且丁字焊缝处的焊接残余应力较大,焊缝金属往往处于三向应力状态,增加了产生裂纹的可能性。而且,根据埋弧焊的工艺规定,每条焊缝均应有引弧处和熄弧处,但每根直缝焊管在焊接环缝时,无法达到该条件,由此在熄弧处可能有较多的焊接

焊接钢管基本知识 焊接钢管生产工艺简单,生产效率高,品种规格多,设备资少,但一般强度低于无缝钢管。随着优质带钢连轧生产的迅速发展以及焊接和检验技术的进步,焊缝质量不断提高,焊接钢管的品种规格日益增多,并在越来越多的领域代替了无缝钢管。焊接钢管按焊缝的形式分为直缝焊管和螺旋焊管。直缝焊管生产工艺简单,生产效率高,成本低,发展较快。螺旋焊管的强度一般比直缝焊管高,能用较窄的坯料生产管径较大的焊管,还可以用同样宽度的坯料生产管径不同的焊管。但是与相同长度的直缝管相比,焊缝长度增加30~100%,而且生产速度较低。因此,较小口径的焊管大都采用直缝焊,大口径焊管则大多采用螺旋焊。 1.低压流体输送用焊接钢管(GB/T3092-1993)也称一般焊管,俗称黑管。是用于输送水、煤气、空气、油和取暖蒸汽等一般较低压力流体和其他用途的焊接钢管。钢管接壁厚分为普通钢管和加厚钢管;接管端形式分为不带螺纹钢管(光管)和带螺纹钢管。 2.低压流体输送用镀锌焊接钢管(GB/T3091-1993)也称镀锌电焊钢管,俗称白管。是用于输送水、煤气、空气油及取暖蒸汽、暖水等一般较低压力流体或其他用途的热浸镀锌焊接(炉焊或电焊)钢管。3.普通碳素钢电线套管(GB3640-88)是工业与民用建筑、安装机器设备等电气安装工程中用于保护电线的钢管。 4.直缝电焊钢管(YB242-63)是焊缝与钢管纵向平行的钢管。通常分为公制电焊钢管、电焊薄壁管、变压器冷却油管等等。 5.承压流体输送用螺旋缝埋弧焊钢管(SY5036-83)是以热轧钢带卷作管坯,经常温螺旋成型,用双面埋弧焊法焊接,用于承压流体输送的螺旋缝钢管。钢管承压能力强,焊接性能好,经过各种严格的科学检验和测试,使用安全可靠。钢管口径大,输送效率高,并可节约铺设管线的投资。主要用于输送石油、天然气的管线。 6.承压流体输送用螺旋缝高频焊钢管(SY5038-83)是以热轧钢带卷作管坯,经常温螺旋成型,采用高频搭接焊法焊接的,用于承压流体输送的螺旋缝高频焊钢管。钢管承压能力强,塑性好,便于焊接和加工成型;经过各种严格和科学检验和测试,使用安全可靠,钢管口径大,输送效率高,并可节省铺设管线的投资。主要用于铺设输送石油、天然气等的管线。7.一般低压流体输送用螺旋缝埋弧焊钢管(SY5037-83)是以热轧钢带卷作管坯,经常温螺旋成型,采用双面自动埋弧焊或单面焊法制成的用于水、煤气、空气和蒸汽等一般低压流体输送用埋弧焊钢管。8.一般低压流体输送用螺旋缝高频焊钢管(SY5039-83)是以热轧钢带卷作管坯,经常温螺旋成型,采用高频搭接焊法焊接用于一般低压流体输送用螺旋缝高频焊钢管。9.桩用螺旋焊缝钢管(SY5040-83)是以热轧钢带卷作管坯,经常温螺旋成型,采用双面埋弧焊接或高频焊接制成的,用于土木建筑结构、码头、桥梁等基础桩用钢管。 螺旋钢管的生产步骤介绍 从一块的钢材中如何生产出各式各样的螺旋钢管呢?今天为大家介绍一下,生产螺旋钢管过程中各各步骤简单介绍一下。 (1)对原材料进行各种的检查。原材料一般是指带钢卷,焊丝,焊剂等。在投入前都要经过严格的理化检验,才能保证质量。 (2)带钢头尾对接,采用单丝或双丝埋弧焊接,在卷成钢管后采用自动埋弧焊补焊。(3)进行工艺处理。在成型前,所需的钢材经过矫平、剪边、刨边,表面清理输送和予弯边处理。 (4)采用电接点压力表控制输送机两边压下油缸的压力,确保了带钢的平稳输送。 (5)采用外控或内控辊式成型。 (6)采用焊缝间隙控制装置来保证焊缝间隙满足焊接要求,管径,错边量和焊缝间隙都得到严格的控制。 (7)内焊和外焊均采用美国林肯电焊机进行单丝或双丝埋弧焊接,从而获得稳定的焊接规范。