机械设计课程设计

计算说明书

题目设计带式运输机传动装置专业班级 11级机械(1)班

学号

学生姓名苏少伟

指导教师

西安文理学院

2014年01月02日

机械设计课程设计任务书

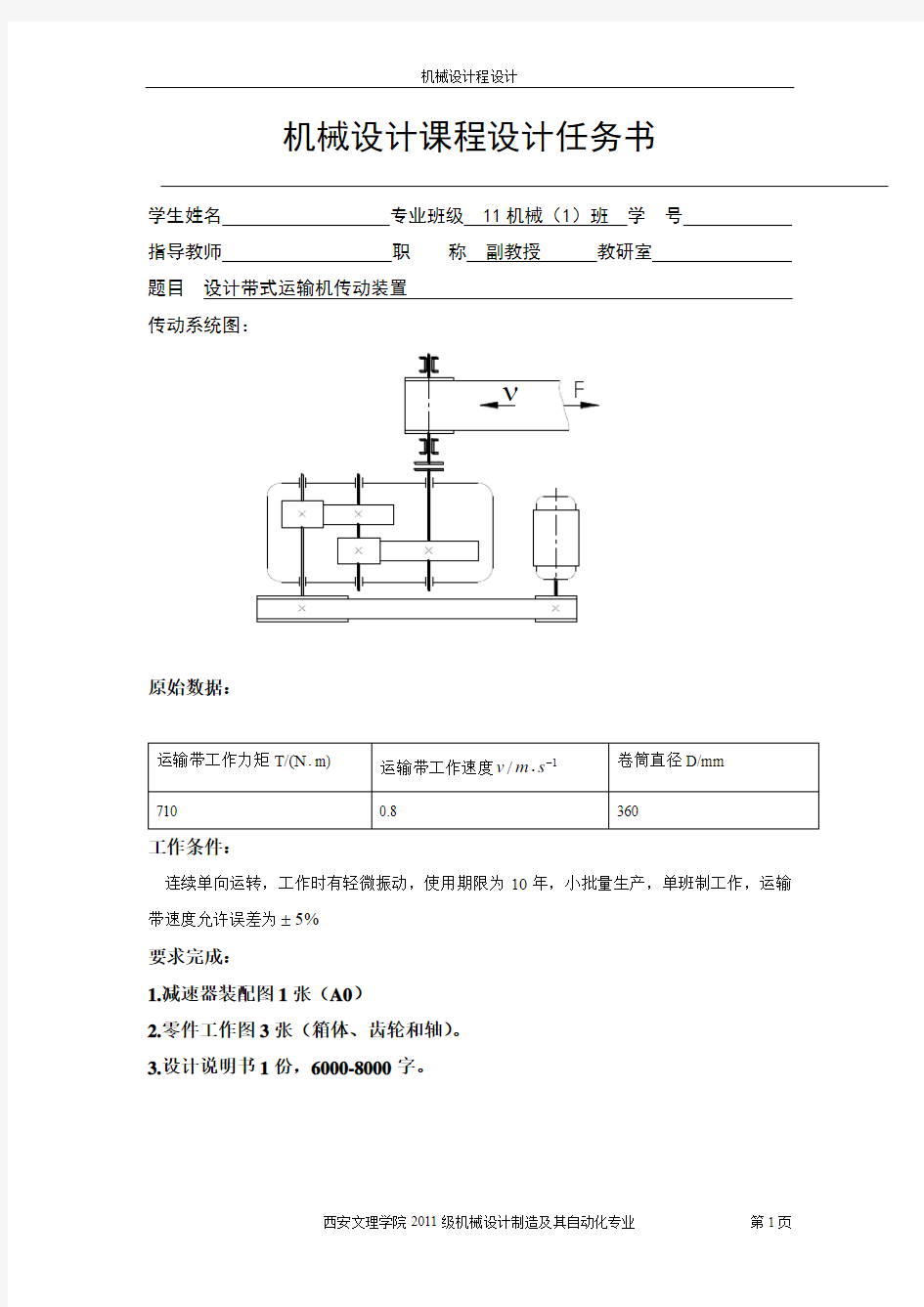

学生姓名 专业班级 11机械(1)班 学 号 指导教师 职 称 副教授 教研室 题目 设计带式运输机传动装置 传动系统图:

ν

原始数据:

运输带工作力矩T/(N ?m) 运输带工作速度1

/-?s m v 卷筒直径D/mm 710

0.8

360

工作条件:

连续单向运转,工作时有轻微振动,使用期限为10年,小批量生产,单班制工作,运输带速度允许误差为%5±

要求完成:

1.减速器装配图1张(A0)

2.零件工作图3张(箱体、齿轮和轴)。

3.设计说明书1份,6000-8000字。

目录

1 传动装置总体分析 (4)

1.1 原始数据 (4)

1.2 方案分析 (4)

2 电动机的选择及传动比的分配 (5)

2.1 电动机的选择 (6)

2.1.1 传动装置的总效率 (6)

2.1.2工作机所需的输入功率 (6)

2.1.3确定电动机转速 (6)

2.1.4确定电动机型号 (7)

2.2计算总传动比及分配各级的传动比 (7)

2.2.1总传动比 (7)

2.2.2分配各级传动比 (7)

2.3 传动装置的运动和动力参数计算 (8)

2.3.1各轴转速的计算 (8)

2.3.2各轴输入输出功率的计算 (8)

2.3.3各轴的输入输出转矩的计算 (8)

3 V带设计 (9)

3.1确定带轮 (9)

3.1.1 确定计算功率 (10)

3.1.2选取v带带型 (10)

3.2确定带轮的基本直径并验算带速v (10)

3.3.确定v带的中心距和基准长度 (10)

3.4 验算小带轮上的包角 (11)

3.5 计算带的根数 (11)

3.5.1计算单个v带的额定功率 (11)

3.6计算单根v带初拉力的最小值 (11)

3.7计算压轴力 (12)

3.8 V带齿轮各设计参数附表 (12)

4 齿轮的设计 (14)

4.1高速级齿轮传动的计算设计 (14)

4.1.1选定高速级齿轮类型、精度等级、材料及齿数 (14)

4.1.2按齿面接触疲劳强度设计 (14)

4.1.3按齿根弯曲疲劳强度设计 (16)

4.1.4几何尺寸计算 (18)

4.2 低速级齿轮传动的设计 (19)

4.2.1选材 (19)

4.2.2按齿面接触强度设计 (19)

4.2.3按齿弯曲根强度设计 (21)

4.2.4几何尺寸的计算 (22)

5传动轴承和传动轴的设计 (23)

5.1传动轴承的设计 (24)

5.1.1求出相应的值 (24)

5.2 轴上零件的周向定位 (29)

5.3确定轴上圆角和倒角尺寸 (29)

5.4输入轴的设计和相关参数 (30)

5.4.1输入轴的设计 (30)

5.4.2输入轴(高速轴)的相关参数 (30)

5.5中间轴的设计和相关参数 (31)

5.5.1中间轴的设计 (31)

5.5.2 中间轴的相关参数 (31)

6校核 (32)

6.1 输出轴上的键的强度校核 (32)

6.2轴承的强度校核 (33)

6.2.1 输出轴轴承的校核 (33)

7箱体的设计及其附件的选择 (35)

7.1 箱体的设计 (35)

7.2联轴器的选择 (36)

7.3轴承的选择 (37)

7.4润滑方式的选择 (37)

7.4.1高速级齿轮的圆周速 (37)

7.4.2滚动轴承的润滑 (37)

7.4.3齿轮的润滑 (37)

7.4.4密封方式选取: (37)

7.5 减速器附件的选择 (38)

设计小结 (38)

参考资料 (39)

1 传动装置总体分析

1.1 原始数据

(1)运输带工作拉力 m N T ?=710; (2)运输带工作速度 s m v /8.0=(5%)±;

(3)卷筒直径 mm D 360=; (4)卷筒工作效率 ωη=0.96; (5)工作寿命 10年单班制;

(6)工作条件 连续单向运转,工作时有轻微振动。 (7)传动系统图

ν

图1-1

1.2 方案分析

本设计中原动机为电动机,工作机为皮带输送机。传动方案采用了两级传动,第一级传动为带传动,第二级传动为单级斜齿圆柱齿轮减速器。

带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可缓和冲击和振动,故布置在传动的高速级,以降低传递的转矩,减小带传动的结构尺寸。

m N T ?=710

s m v /8.0=(5%)±

mm D 360=

96.0=ωη

齿轮传动的传动效率高,适用的功率和速度范围广,使用寿命较长,是现代机器中应用最为广泛的机构之一。本设计采用的是展开式两级直齿轮传动。

总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

2 电动机的选择及传动比的分配

2.1 电动机的选择

2.1.1 传动装置的总效率 42

3421ηηηηη= 其中w η为工作机传动效率。为了计算电动机所需功率d P ,需

确定传动装置总功率η。 ,

设各效率分别为:、η1(V 带传动效率)、η2(滚子轴承)、η3(闭式齿轮传动效率)、4η(联轴器效率),查表得:95.01=η,

98.02=η,97.03=η,99.04=η。

则传动装置的总效率为:

8162.099.097.098.095.02442

3421=???==ηηηηηa ,

2.1.2工作机所需的输入功率

工作机所需要的有效功率为:

w P = =

w Tn

η955029.396

.0955046.42710=?? kw

电动机所需功率为:d P =w

a p η03.4816

.029.3==

kw 。 2.1.3确定电动机转速

n =D v π100060?=

46.42360

14.38

.0100060≈???r /min

查表2-1,4~2'

1

=i ,表2-2得,40~8'2

=i ,160~16'=a

i ,所

以,电动机的转速为'd n ='

a i *n=(16~160)*42.46r /min=(679.36~6793.6)r /min,符合这一范围的电机转速有750,1000,1500和3000r /min 。

8162.0=a η

KW P W 29.3=

KW P d 03.4=

min /46.42r n =

2.1.4确定电动机型号

根据动力源和工作条件,选用Y 系列三相异步电动机。使电动机的额定功率P ed =(1~1.3)P d ,由查表19-1,得电动机的额定功率 P =5.5KW ,电机型号有种,现将四种方案列表如下:

表1-1 四种电动机的数据比较

方案 电机型号 额定功率kw 电动机转速 质量kg 传动装置的传动比

同步 满载 总传动比 V 带 齿轮 1 Y160M2-8 5.5 750 720 重 16.96 2.4 7.07 2 Y132M2-6 5.5 1000 960 中 22.61 2.8

8.07

3 Y132S-

4 5.

5 1500 1440 轻 33.91 2.4 14.13 4

Y132S1-2

5.5

3000

2920 轻

68.77

3.5 19.65

由上表的性价比和整体传动比综合考虑,可知方案3更好,装置结构紧凑,因此选用方案3。

2.2计算总传动比及分配各级的传动比 2.2.1总传动比

91.3346

.421440===

n n i m a 2.2.2分配各级传动比

根据指导书,先取V 带轮传动比0i =2.4,则两级齿轮的总传

Y132S-4

91.33=a i

动比i=

=0

i i a

4

.291.33=14.13,由

60.4~29.413.14)5.1~3.1()5.1~3.1(1=?==i i 可取1i =4.29,则2i =1i i ÷=29.413.14÷=3.29

2.3 传动装置的运动和动力参数计算

2.3.1各轴转速的计算

min 600min 4

.2144001r r i n n m ===

min 86.139min 29

.460012r r i n n ===

I min 51.42min 29

.386.139223r r i n n ===

卷筒轴min 51.4234r n n ==

2.3.2各轴输入输出功率的计算

d P =4.032kW

KW

p p KW p p d 3.754830.311111=?==?=ηη入出入入

KW

p p KW p p 3.568641.32223212=?==??=ηηη入出入入

KW

p p KW p p 392.3461.3233323=?==?=ηη入出出入

KW

P P KW P P 291.3358.32444234=?==??=ηηη入出入

2.3.3各轴的输入输出转矩的计算

m N m N n p T m d d ?=??

=?=?74.261440

032

.495509550

4.20=i

i=14.13

1i =4.29

2i =3.29

min /6001r n =

min /86.1392r n =

min /51.4243r n n ==

KW P d 032.4=KW P KW

P 3.754830.311==出入KW P KW

P 568.3641.322==出入KW P KW

P 392.3461.333==出入

KW

P KW P 291.3358.344==出入

m N T T m

N n P

T ?=?=?==75.5997.609550211111η入出入入

m

N T T m

N n P

T ?=?=?==67.24364.2489550222222η入出入 m

N T T m

N n P

T ?=?=?==07.76262.7779550233333η入出入

m

N T T m

N n P

T ?=?=?==36.73945.7549550244444η入出入

运动和动力参数

轴号 功率P (KW ) 转矩T (N.M ) 转速r/min

传

动比i

效率

η

输入

输出

输入

输出

电机轴

— 4.032 26.74 1440 1

0.99

Ⅰ轴 4.97 4.87

32.96 32.3 1440

3.5

0.965

Ⅱ轴 4.8 4.7 111.36

109.13 411.43

3.14 0.965

Ⅲ轴 4.63 4.54 337.54

330.79 131.02

1

0.97

Ⅳ轴 4.49 4.4 327.48

320.93

3 V 带设计

3.1确定带轮

m N T d ?=74.26'

m

N T m N T ?=?=75.5997.6011出入m N T m N T ?=?=67.24364.24822出入

m N T m N T ?=?=07.76262.77733出入m

N T m N T ?=?=36.73945.75444出入

3.1.1 确定计算功率

由表8-7查得工作情况系数1.1=A K ,故

KW P K P A ca 05.655.41.1=?==

3.1.2选取v 带带型

根据ca P 、1n 由图8-11选用A 型。

3.2确定带轮的基本直径并验算带速v

1)初选小带轮的基准直径1d d 。由表8-6和表8-8,取小带轮的基准直径mm d d 1121=;

2)验算带速v ;按式8-13验算带的速度 s m n d v d 78.61000

601440

1181000

601

1=???=

?=

ππ;

因为5m/s 3)计算带轮的基准直径;根据式8-15a ,计算大带轮的基准直径mm mm id d d d 4.2461122.212=?==; 根据表8-8取d 2d =250mm. 3.3.确定v 带的中心距和基准长度 1)根据式8-20 初定中心距mm a 5000=; 2)由式8-22计算带所需的基准长度 2 00120 2 122()2 4(250118)2500(118250)24400 1389() d d d d d L a d d a mm d d π π ≈+ ++ -=?+++ ?≈- 由表8-2选带的基准长度mm L d 1600=; 3)按式8-23计算实际中心距a KW P ca 05.6= mm d d 1121= s m v /78.6= mm d d 2502= mm a 5000= mm L d 13890≈ mm L L a a d d 925.5302 15 .15781600500200≈-+=-+ ≈ 由式8-24 mm L a a d 325.506015.0min =+= mm L a a d 125.58003.0max =-= 得中心距的变化范围为506-580mm 。 3.4 验算小带轮上的包角 120093.165925 .5303.57)118250(1803.57)(180121≥≈--=-≈a d d d d α。 3.5 计算带的根数 3.5.1计算单个v 带的额定功率 由min 144011211r n mm d d ==和,查表8-4a 得KW P 61.10=。 根据 KW P A i r n 17.0b 482.2min,/144001=?-==得型带,查表和 查表8-5得96.0=αK ,表8-2得99.0=L K KW K K P P P L r 692 .199.096.0)17.061.1()(00=??+=???+=α计算v 带的根数z 576.3692 .105 .6=== r ca P P z 所以取4根。 3.6计算单根v 带初拉力的最小值 由表8-3得A 型带的单位长度质量m kg q 1.0= 所以 mm L d 1400= mm a 925.530= 093.1651≈α KW P 61.10= KW P 17.00=? KW P r 692.1= 4=Z N qv zv K P K F ca 76.18378.6105.078 .6496.005 .6)96.05.2(500)5.2(500)(22 min 0=?+???-? =+-? =αα N F F m ix 4202805.15.1)(00=?=?= 应使带的初拉力min 00)(F F >。 3.7计算压轴力 压轴力的最小值为 N F z F p 85.14562 165sin 76.183422sin )(2)(1 min 0min =???==ο α 3.8 V 带齿轮各设计参数附表 (1).各传动比 V 带 高速级齿轮 低速级齿轮 2.2 4.25 3.036 (2).各轴转速n (r/min) (r/min) (r/min) Ⅳn (r/min) 654.545 154.011 50.728 50.728 (3). 各轴输入功率 P (kw ) (kw ) (kw ) ⅣP (kw) 4.316 4.103 3.900 3.784 (4). 各轴输入转矩 T N F 76.183)(min 0= (kN·m) (kN·m)(kN·m) Ⅳ T (kN·m) 62.970 254.402 734.210 712.331 (5). 带轮主要参数 小轮直径(mm)大轮直径 (mm) 中心距a (mm) 基准长度 (mm) 带的根数z 112 246.4 530.925 1640 4 4 齿轮的设计 4.1高速级齿轮传动的计算设计 4.1.1选定高速级齿轮类型、精度等级、材料及齿数 (1)按传动方案选用斜齿圆柱齿轮传动。 (2)输送机为一般工作机械,速度不高,故选用7级精度。 (3)材料选择 ,有表10-1 选择小齿轮材料为45Cr (调质),硬度为280HBS 。大齿轮材料为45钢(调制),硬度为240HBS ,二者材料硬度差为40HBS 。 (4)选小齿轮齿数241=z , 则:, 1022425.4121=?==z i z 取1032=z 。 (5)初选螺旋角 14=β。 4.1.2按齿面接触疲劳强度设计 按式(10-21)计算 3 2 1112?? ? ???±?≥H E H d t t Z Z u u T K d σεφα (1)确定公式内的各项数值 ①试选载荷系数 3.1=t K ②查图10-30选取区域系数433.2=H z ③查表10-6选取材料的弹性影响系数(大小齿轮均采用锻造)为 2 1 8.189MPa z E =。 ④由图10-26查得;738.01=αε ,825.02=αε; 657.121=+=αααεεε ⑤小齿轮传递的转矩 mm N n P T ??=??=?= 45 11 5110172.6545 .65423.4105.95105.95 241=z 1032=z 14=β 3.1=t K 433 .2=H z 657.1=αε ⑥表10-7选取齿宽系数0.1=d φ。 ⑦查图10-21d ,按齿面硬度查取齿轮的接触疲劳强度极限 小齿轮的接触疲劳强度极限MPa H 6001lim =σ,大齿轮接触疲劳强度极限MPa H 5502lim =σ。 ⑧由式10-13计算应力循环次数 8 8 1281110094.25 .410425.910425.9)1030081(1545.6546060?=?==?=??????==i N N jL n N h ⑨查图10-19得接触疲劳寿命系数04.1,01.121==H N H N K K ⑩计算接触疲劳许用应力 取失效概率为1%,安全系数为S=1, 由式(10-12) []MPa S K H HN H 60660001.11 lim 11=?== σσ MPa S K H HN H 57255004.1][2 lim 22=?== σσ 许用接触应力 MPa H H H 5722 572 6062][][][21=+=+=σσσ (2)计算 ①计算小齿轮分度圆直径t d 1 2 13121t H E t d H K T Z Z u d u α?εσ?? ±≥????? =47.242mm ②计算圆周速度v= 1000 601 1?n d t π= s m 619.160000 545 .654242.47=??π ③计算齿宽b 及模数nt m mm 242.47242.471b 1=?==t d d φ 1 1z 14cos ?=t nt d m = mm 298.12314cos 19.53=? 0.1=d φ 242.471≥t d mm V=1.619m/s ④齿高mm m h nt 04.524.225.225.2=?== 55.1004 .519 .53/== h b ⑤计算纵 向 重合度 824.114tan 231318.0tan 318.01=???== βφεβdz ⑥计算载荷系数K 查表10-2得:使用系数25.1=A K ; 根据s m v 34.1=、7级精度,查图10-8得动载系数06.1=v K ; 查表10-3得4.1==Fa H a K K ; 查表10-4调质小齿轮支承非对称布置、7级精度利用插值法计算得 42.1=βH K 查表10-13根据55.10/=h b 、42.1=βH K 得:36.1=βF K 故载荷系数63.242.14.106.125.1=???==βαH H V A K K K K K ⑦按实际的载荷系数校正所算得的分度圆直径: mm K K d d t t 63.654 .163 .219.53/3 311=?== ⑧计算模数77.223 14cos 63.65cos 11=?== z d m n β 4.1.3按齿根弯曲疲劳强度设计 由式(10-17) []3 2121cos 2F Sa Fa d t Y Y z Y KT m σεφβα β?≥ (1)确定计算参数 ① 计 算 载 荷 系 数52.236.14.106.125.1=???==βαF F V A K K K K K ②根据纵向重合度=βε 1.824,查图10-28得螺旋角影响系数 mm m nt 24.2= 824.1=ε β mm d 63.651= mm m n 77.2= K=2.52 88.0=βY ③计算当量齿数18.2514 cos 23 cos 3311=== βz z v ,91.79cos 32 2== β z z v ④查取齿数系数及应力校正系数 查表10-5得:22.2,61.221==Fa Fa Y Y , 78.1,591.121==Sa Sa Y Y ⑤查图10-21C 按齿面硬度查得齿轮的弯曲疲劳强度极限 小齿轮 MPa MPa FE FE 380,50021==σσ大齿轮 ⑥查图10-18得弯曲疲劳寿命系数 92.0,91.021==FN FN K K ⑦计算弯曲疲劳许用应力 取弯曲疲劳安全系数4.1=S []MPa S K FE FN F 3254 .150091.0111=?==σσ []MPa S K FE FN F 71.2494 .1380 92.02 22=?= =σσ ⑧计算大小齿轮的 [] F Sa Fa Y Y σ并加以比较 []01278.0325 591 .161.21 1 1=?= F Sa Fa Y Y σ []01582.071 .24978.122.22 2 2=?=F Sa Fa Y Y σ 小齿轮的数值大 (2)按小齿轮计算; []3 2 12 1cos 2F Sa Fa d t Y Y z Y KT m σεφβα β?≥ 91.7918.2521==v v z z =mm 886.101582.0563.123114cos 88.0104.852.223 2 24=???????? 对比计算结果,由齿面接触疲劳强度计算的法面模数n m 大于由齿根弯曲疲劳强度计算的法面模数,由于齿轮模数n m 的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径(即模数与齿数的乘积)有关。故可取由弯曲强度算得的模数并就近圆整为标准值5.2=n m ,而按 接触强度算得的分度圆直径1d =65.63mm 来计算应有的齿数。于是有 34.255 .214cos 63.65cos 11=?== n m d z β, 取75.76782515.3z i z 25z 1121=?===,则: 取79z 2= 4.1.4几何尺寸计算 (1)中心距计算()4.13114 cos 221=?+= 。 n m z z a 将中心距圆整为131mm, mm a 131=. (2)按圆整后的中心距修正螺旋角 "'21121613131 25 .2)7925(arccos 2)(arccos 。=??+=+=a m z z n β 由于β值变化不大,故参数αε, k β,h z 不必再进行修正 (3)计算大、小齿轮的分度圆直径 mm m z d n 21.6412 '1613cos 5.225cos ' '11=?== β mm m z d n 78.197121631cos 5 .279cos " '22=?== β (4)计算齿轮宽度mm 21.4621.6411=?==d b d φ, 圆整后取 mm B mm B 70,6512== 886.1≥t m 79 2521==z z mm a 131= ''121613'。=β mm d 21.641=mm d 78.1972= mm B mm B 657021== 4.2 低速级齿轮传动的设计 4.2.1选材 (1)选择精度等级,材料及齿数。 小齿轮:40Cr 调质后表面淬火 ,硬度为280HBS 大齿轮:45号钢调质处理,硬度为240HBS 根据传动方案,选用斜齿圆柱齿轮传动,因运输机为一般工作机器速度不高,故选用7级精度。 (2)初选齿数 初选小齿轮齿数为Z 1=25 则 Z 2=Z 1?i 1=325?=75, 取Z 2=75 初选螺旋角为14=β°。 4.2.2按齿面接触强度设计 (1)按式[]2 13121t H E t d H K T Z Z u d u α?εδ?? ±≥ ? ??? (2)确定式中各值 K t ——载荷系数 (一般为1.5~1.7)取K t =1.6 T 1——小齿轮的传递转矩 T 1=2.53×105Nmm d ?——齿宽系数d ?=1(由文献[1]P 205表10-1) αε——端面重合度,αε=12ααεε+=0.79+0.84=1.63(由文献[1]P 215图10-26) U ——齿数比 u=3. Z H ——区域系数 Z H =2.433(由文献[1]P 217图10-30) Z E ——材料的弹性影响系数 Z E =189.812 MPa (由文献[1]P 201表10-6) []H δ——接触应力[]H δ=[][]12 2 H H δδ+ []H δ= lim Hn K S δ