搅拌摩擦焊

一、搅拌摩擦焊的定义及原理

搅拌摩擦焊(Friction Stir Welding,简称FSW)是基于摩擦焊技术的基本原理,由英国焊接研究所(TWI)于1991年发明的一种新型固相连接技术。与常规摩擦焊相比,其不受轴类零件的限制,可进行板材的对接、搭接、角接及全位置焊接。与传统的熔化焊方法相比,搅拌摩擦焊接头不会产生与熔化有关的如裂纹、气孔及合金元素的烧损等焊接缺陷;焊接过程中不需要填充材料和保护气体,使得以往通过传统熔焊方法无法实现焊接的材料通过搅拌摩擦焊技术得以实现连接;焊接前无须进行复杂的预处理,焊接后残余应力和变形小;焊接时无弧光辐射、烟尘和飞溅,噪音低;因而,搅拌摩擦焊是一种经济、高效、高质量的“绿色”焊接技术,被誉为“继激光焊后又一次革命性的焊接技术”。

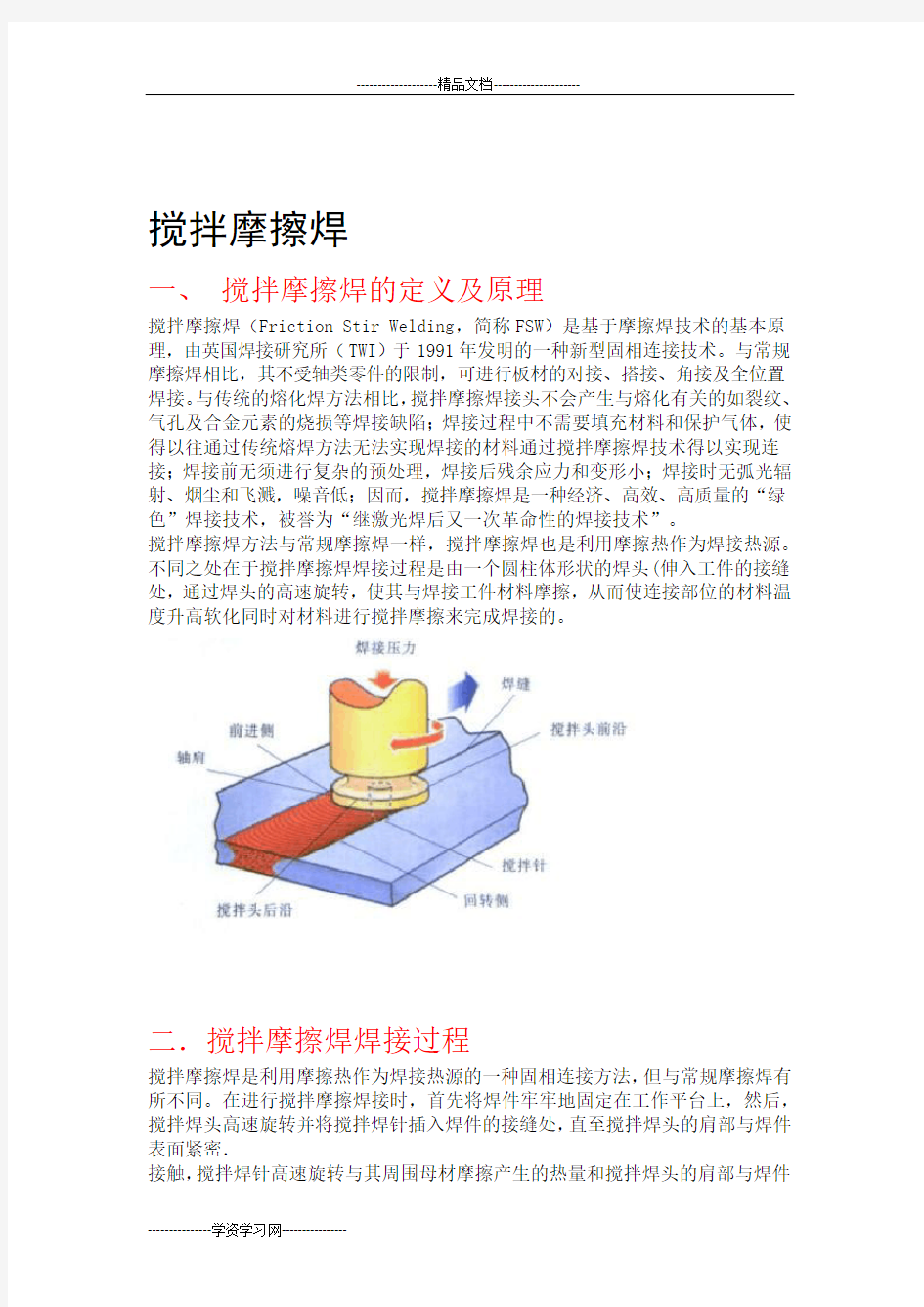

搅拌摩擦焊方法与常规摩擦焊一样,搅拌摩擦焊也是利用摩擦热作为焊接热源。不同之处在于搅拌摩擦焊焊接过程是由一个圆柱体形状的焊头(伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化同时对材料进行搅拌摩擦来完成焊接的。

二.搅拌摩擦焊焊接过程

搅拌摩擦焊是利用摩擦热作为焊接热源的一种固相连接方法,但与常规摩擦焊有所不同。在进行搅拌摩擦焊接时,首先将焊件牢牢地固定在工作平台上,然后,搅拌焊头高速旋转并将搅拌焊针插入焊件的接缝处,直至搅拌焊头的肩部与焊件表面紧密.

接触,搅拌焊针高速旋转与其周围母材摩擦产生的热量和搅拌焊头的肩部与焊件

表面摩擦产生的热量共同作用,使接缝处材料温度升高而软化,同时,搅拌焊头边旋转边沿着接缝与焊件作相对运动,搅拌焊头前面的材料发生强烈的塑性变形。随着搅拌焊头向前移动,前沿高度塑性变形的材料被挤压到搅拌焊头的背后。在搅拌头轴肩与焊件表层摩擦产热和锻压共同作用下,形成致密的固相连接接头。

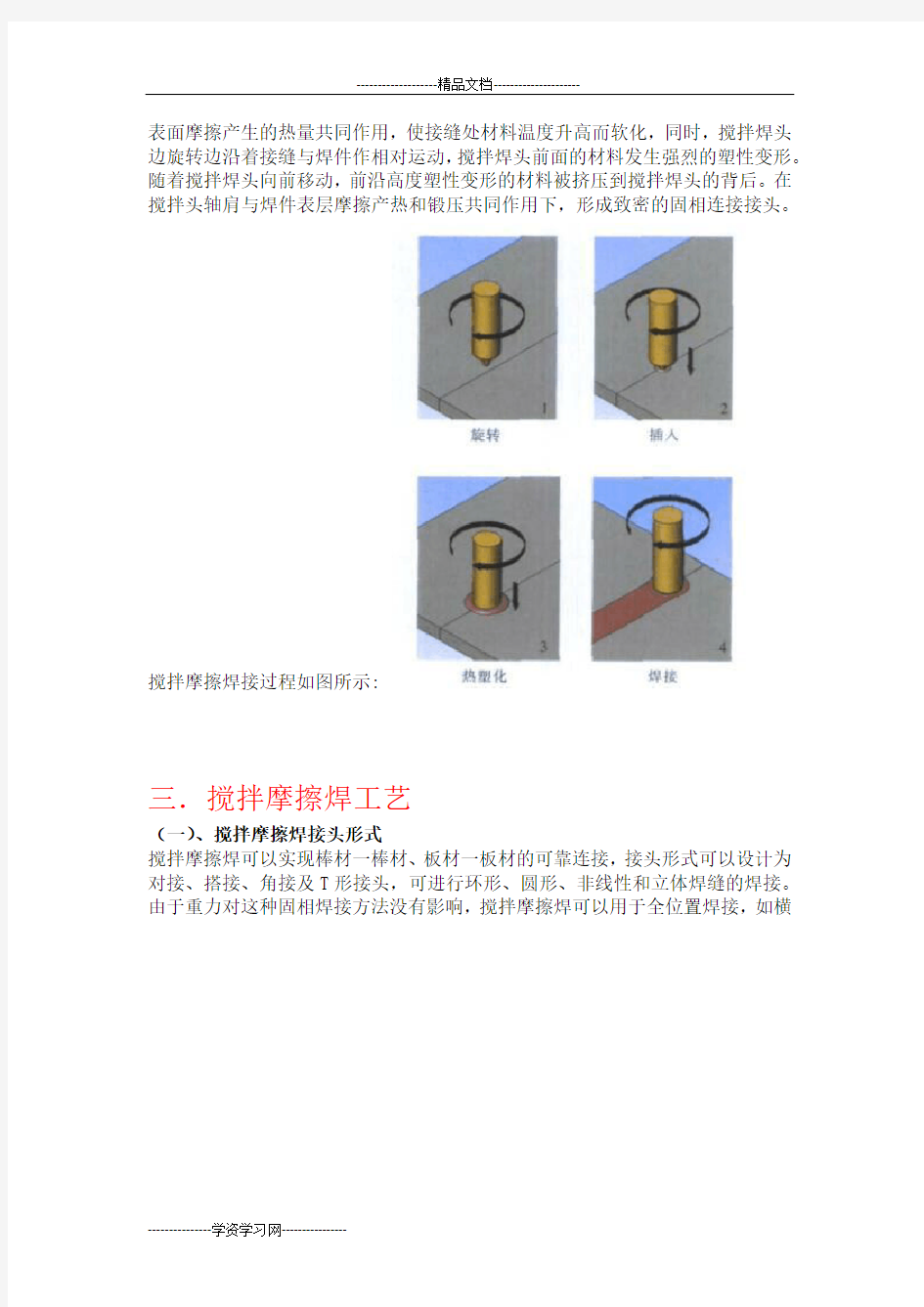

搅拌摩擦焊接过程如图所示:

三.搅拌摩擦焊工艺

(一)、搅拌摩擦焊接头形式

搅拌摩擦焊可以实现棒材一棒材、板材一板材的可靠连接,接头形式可以设计为对接、搭接、角接及T形接头,可进行环形、圆形、非线性和立体焊缝的焊接。由于重力对这种固相焊接方法没有影响,搅拌摩擦焊可以用于全位置焊接,如横

焊、立焊、仰焊、环形轨道自动焊等。

(二)、搅拌摩擦焊的热输入

在搅拌摩擦焊接过程中,搅拌焊针高速旋转并插入焊件,随即在焊接压力的作用下,轴肩与焊件表面接触,于是在轴肩与焊件材料上表面及搅拌针与接合面间产生大量的摩擦热,同时,搅拌针附近材料发生塑性变形和流体流动从而导致形变产热,其中摩擦热是焊接产热

的主体。随着搅拌焊头沿焊缝方向行走,这些热量对焊缝及焊缝附近的母材施以热循环作用,导致材料中沉淀相的溶解、焊缝和热影响区发生较大程度的软化搅拌摩擦焊本质上是以摩擦热作为焊接热源的焊接方法,所以热输入是影响焊接质量的直接、关键因素。焊缝中的温度与接头的力学性能之间有一个最佳范围,超出最佳范围焊缝的热出入过大接头的力学性能,降低.原因:铝合金在焊接过程中,热循环使焊缝两侧发生组织、性能变化的热效应区(HAZ),是产生软化的主要危险区域.软化区间的宽度直接与热输入成正比,所以要减小软化区间的宽度热输入.

当焊缝中的温度进入铝合金的软化温度时,热影响区会发生强化相的析出和聚集,材料的固溶强化效果减弱,焊件的强度降低.随着温度的升高,强化相甚至发生过时效析出现象,材料固溶强化效果更差,强度下降越多.

(三)搅拌摩擦焊参数的选择

搅拌摩擦焊接是一个复杂的过程,在搅拌头确定的前提下,搅拌摩擦焊最重要的工艺参数是搅拌头的旋转速度R、焊接速度v和轴肩的下压量。搅拌摩擦焊焊接接头的成型特点及性能和搅拌摩擦焊过程中单位长度焊缝吸收的能量有密切的关系,而单位长度焊缝吸收的能量同旋转速度与焊接速度的比值R/v有关,R/v值越大,表明搅拌头在单位长度的焊缝上旋转的次数越多,则输入材料内的热量越多,焊区的温度越高。反之,R/v值越小,则焊区的温度越低。

1.搅拌头转速

搅拌摩擦焊工艺试验过程中,在焊接压力及焊接速度不变的情况下(焊接速度为40mm/min,下压量为0.17mm),搅拌头旋转速度较低时,摩擦产热功率小,焊接区

金属不能达到热塑性状态,不足以形成热塑性流动层,使得搅拌摩擦焊过程类似于金属的铣削加工,从而在焊缝表面产生沟槽。图1a为搅拌头转速为1000r/min 时在焊缝表面产生沟槽。由于热输入不够,焊缝区金属不能完全塑化,塑性流动不够,使得部分镁合金粘附在搅拌头上,不能形成闭合的焊缝。此时由于搅拌头的探针上粘附了镁合金,其起搅拌作用的部分尺寸有所增加,使得焊缝背面出现焊透的现象(图1b);当搅拌头转速提高为1100r/min时,焊接区内摩擦产热量增加,在接近试样表面的搅拌焊针周围,首先形成热塑性流动层,但在焊缝的内部,由于热塑性层的温度相对较低,还无法完成流动、填充、挤压、扩散过程,焊缝表面的沟槽虽然消失,但如果沿焊缝的横截面将其切开,则焊缝内部可能有孔洞甚至出现隧道型缺陷,不能形成良好的固相连接;如果搅拌头旋转速度继续增加到

1200r/min,由于热输入的增加,热塑性层。当搅拌头转速超过1)图(形成致密的焊缝,使得焊缝中的孔洞和隧道消失,逐渐扩大和流动.

1500r/min时,由于旋转速度过高造成热输入过大而导致焊缝金属过热,甚至局

部产生熔化现象。

2.焊接速度

当搅拌头的旋转速度一定时,若焊接速度较慢, 焊缝表面平滑光亮,但在焊缝背面可见到由于局部母材熔化而出现的缩孔。随着焊接速度的增加,这种缩孔会消失,继续增加焊接速度,焊缝表面的光洁度变差,甚至会出现隧道型缺陷;若焊接速度过快,隧道型缺陷逐渐增大,甚至会在焊缝表面出现沟槽。

在搅拌头旋转速度为1300r/min、下压量定为0.17mm时,焊接速度若高于

60mm/min,会看到焊缝的一侧产生未焊合或在搅拌头的后面出现长长的沟槽。图2是焊接速度为70mm/min的焊缝,由于热输入不够,在焊缝表面产生沟槽。当焊接速度低于30mm/min时,则焊缝表面发生凹陷或在焊缝某一侧产生切边现象,同时,在焊缝的背面会出现由于过热而形成的缩孔。当焊接速度为30~60mm/min,焊缝的外观成形较好。图3为焊速分别为30mm/min和50mm/min所形成的焊缝正反

两面的宏观形貌,可以看出其成形良好。这是由于焊接速度影响单位长度焊缝上的热输入量,搅拌头旋转速度一定而焊接速度过慢时,单位长度焊缝上获得的热量过多,使焊接区温度接近母材的熔化温度而出现局部过热甚至熔化现象;反之,当焊接速度过快时,焊接区获得的热量较少,材料达不到塑性流变状态并且不能充分流动,以致形成隧道型缺陷或在表面出现沟槽。对于一个给定的旋转速度,总有一个适当的焊接速度范围与其相对应,降低旋转速度,焊接速度则相应降低。只有搅拌焊头的旋转速度与焊接速度合理匹配时,才能得到外观成形好、内部无

缺陷的优质焊缝。.

3.搅拌头轴肩下压量

搅拌头轴肩下压量其实是焊接过程中焊接压力的一种表示方法,搅拌摩擦焊接工艺过程中,只有通过施加足够的焊接压力才能在搅拌焊头和焊件之间获得摩擦力进而获得足够的摩擦热能。同时,焊接压力还起到限制塑性流体外溢保证焊缝成型的作用。因此,搅拌头轴肩下压量的大小对焊接质量有重要的影响。

图4搅拌头轴肩不同下压量时的焊缝宏观形貌

试验过程中,在保持旋转速度和焊接速度不变的情况下,通过改变搅拌头轴肩下压量,观察焊接压力对搅拌摩擦焊焊缝成型的影响,结果表明,对于一定结构尺寸的搅拌焊头,存在一个合适的焊接压力范围与其相对应。当转速为1200r/min,焊速为40mm/min时,轴肩下压量在015~0.2mm之间时,可获得表面成型良好的焊缝。当下压量低于0.15mm时,焊缝内部组织疏松或出现孔洞、隧道型缺陷,在焊缝表面出现沟槽,甚至肩部对焊接区起不到封闭作用而使焊缝.金属流外溢。如图4a 所示,焊缝左边部分轴肩下压量为0.12mm,此时焊接压力不够,在焊缝表面出现

沟槽;焊缝右边部分轴肩下压量为0.15mm,沟槽现象消失,焊缝成型良好。图4b 是轴肩下压量为0.19mm时的焊缝,焊缝表面成形良好没有飞边产生。图4c、图4d是下压量分别为0.2mm和0.25mm时,焊缝表面产生飞边。下压量为0.2mm时,

只在后退面上产生少量的飞边;当下压量继续增加到0.25mm时,在前进面和后退面上都有飞边产生,而且特别明显。

增加轴肩的下压量即增加了搅拌头对试样表面的压力,使搅拌头和焊件之间获得足够摩擦热,提高了焊缝组织的致密度,使焊缝成型得到改善。但压力过大,会造成摩擦力增大,搅拌头向前移动的阻力增大,且易造成焊缝凹陷,焊缝表面出现飞边、毛刺。

因此,下压量的选择对焊缝飞边的产生有着重要的影响,在搅拌头转速和焊速一定的情况下,选择合适的下压量是得到成形良好焊缝的关键因素。图4e、图4f 是下压量为0.15mm时,成形良好的焊缝正面和反面图。

根据以上试验结果,当转速为1200~1500r/min、焊速为30~60mm/min,轴肩下压量为可以得到表面成形良好、剖开后没有孔洞和隧道的焊缝。,时0.15~0.2mm

结论:1.镁合金搅拌摩擦焊焊接接头的成形质量影响最大的因素是搅拌头的

旋转速度、焊接速度和轴肩的下压量。

2.搅拌头转速过快或者焊接速度过慢时,单位长度焊缝上的热输入量过多,会使焊接区温度接近母材的熔化温度而出现局部过热甚至熔化现象;反之,当搅拌头转速不够或者焊接速度过快时,焊接区获得的热量较少,材料达不到塑性流变状态并且不能充分流动,以致形成隧道型缺陷或在表面出现沟槽。

3.当轴肩下压量过低时,焊缝内部组织疏松或出现孔洞、隧道型缺陷,在焊缝表面出现沟槽,甚至肩部对焊接区起不到封闭作用而使焊缝金属流外溢;下压量过大,会造成摩擦力增大,搅拌焊头向前移动的阻力增大,易使焊缝凹陷,焊缝表面出现飞溅。

四.搅拌摩擦焊的特点

与传统摩擦焊及其他焊接方法相比,搅拌摩擦焊有以下优点:

1. 焊接接头质量高,不易产生缺陷。焊缝是在塑性状态下受挤压完成的,属于固相焊接,因而其接头不会产生与凝固冶金有关的一些如裂纹、气孔以及合金元素的烧损等焊接缺陷和脆化现象,适于焊接铝、铜、铅、钛、锌、镁等有色金属及其合金以及钢铁材料、复合材料等,也可用于异种材料的连接。

2.不受轴类零件的限制,可进行平板的对接和搭接,可焊接直焊缝、角焊缝及环焊缝,可进行大型框架结构及大型筒体制造、大型平板对接等,扩大了应用范围。

3.易于实现机械化、自动化,质量比较稳定,重复性高。搅拌摩擦焊工艺参数少,焊接设备简单,容易实现自动化,从而使焊接操作十分简便,焊机运行和焊接质量的可靠性大大.

提高。

4.焊接成本较低,效率高。无须填充材料、保护气体,焊前无须对焊件表面预处理,焊接过程中无须施加保护措施。厚焊接件边缘不用加工坡口。焊接铝材工件不用去氧化膜,只需去除油污即可。对接时允许留一定间隙,不苛求装配精度。5.焊接变形小,焊件尺寸精度较高。由于搅拌摩擦焊为固相焊接,其加热过程具有能量密度高、热输入速度快等特点,因而焊接变形小,焊后残余应力小。在保证焊接设备具有足够大的刚度、焊件装配定位精确以及严格控制焊接参数的条件下,焊件的尺寸精度高。

6.绿色焊接。焊接过程中无弧光辐射、烟尘和飞溅,噪音低,因而搅拌摩擦焊是一种高质量、低成本的“绿色焊接方法”。

同时,搅拌摩擦焊也存在一些不足,主要表现在:

1.焊接工具的设计、过程参数及力学性能只对较小范围、一定厚度的合金适用。2.搅拌焊头的磨损相对较高。

3.目前焊接速度不高。

4.需要特定的夹具,设备的灵活性差。

五.搅拌摩擦焊的应用

1.在航天领域,搅拌摩擦焊已经成功应用在火箭和航天飞机助推燃料筒体的纵向对接焊缝和环向搭接接头的焊接,如图2-33所示。用ESAB公司生产的称为SuperStir的搅拌摩擦焊机焊接了直径

2.4m、板厚22.2mm、型号为2014-T6铝合金δ火箭燃料筒的纵缝,与MIG焊相比,搅拌摩擦焊缺陷率很低,MIG焊焊缝长832cm出现一个缺陷,而搅拌摩擦焊焊缝长7620cm出现一个缺陷,相当MIG 焊的1/10。最近在δⅣ火箭中搅拌摩擦焊焊接的1200m长焊缝中无任何缺陷出现。