纳米聚晶金刚石的高压高温合成

许超贺端威?王海阔管俊伟贺凯李风姣

宴小智惠博彭放王文丹

(四川大学原子与分子物理研究所,成都 610065)

摘要:利用自行研制的二级大腔体静高压装置,通过高温超高压下石墨向金刚石的直接转变,合成出了纳米聚晶金刚石块体材料。合成压力约为17GPa,温度约为2300℃。微区X 射线衍射分析表明,石墨转变成了立方相的金刚石。扫描电子显微镜及X射线全谱拟合分析显示,合成出来的金刚石晶粒尺寸约16nm。压痕法测得的样品维氏硬度为100GPa 以上。关键词:纳米聚晶金刚石高压高温

PACC: 8120V,6140M,0730K,

1.引言

金刚石作为自然界已知最硬的材料,在工业上有着广泛的应用。人工合成金刚石晶体始于20世纪50年代,人们在静高压5-6GPa,温度为1500-1800℃,且有触媒的作用下将石墨转变成了金刚石[1]。到目前为止,工业界已经可以用相关技术(如:温度梯度法等)合成出厘米级大小的高纯金刚石单晶[2]。但是,单晶金刚石由于各向异性,容易沿解理面{111}面碎裂。聚(多)晶金刚石烧结体(PCD)在宏观上表现出各向同性和较高的韧性,因此在某些方面的应用性能优于单晶[3]。在高温高压条件下烧结的聚(多)晶金刚石材料通常含有粘结剂,如:Co、Ni、SiC等,这会影响PCD材料的硬度、耐磨性以及热稳定性[4]。因此,人们试图合成出晶粒取向随机,力学性能和热学性能优异的、无粘结剂高纯聚晶金刚石[3]。

在高温高压下不用任何触媒而将石墨直接转变成金刚石,被视为合成高纯聚晶金刚石的有效方法[5]。为了实现石墨向金刚石的直接转变,合成出高纯度的聚晶金刚石,人们已经尝试过很多方法,如:爆轰法[6]、金刚石压砧常温[7]或激光加热合成法[8][9]、静高压瞬间高温法[10][11]、以及在静高压下直接加热法等[12]。虽然在约10GPa、2500℃条件下观察到了有金刚石的形成,但是由于高温持续时间太短,石墨只是部分转变成金刚石。此外,人们还尝试了高压固相烧结金刚石粉体法,化学气象沉积法等,这些方法制备的聚晶金刚石通常存在残留的石墨碳或晶粒取向不均匀等问题。近年来,日本爱媛大学地球动力学研究中心(GRC)成功地在高达15GPa的静高压、2300℃的条件下合成了高纯透明的纳米聚晶金刚石(NPD)块体材料[13-15]。实验表明,这种纳米聚晶金刚石物相单一,晶粒均匀,晶粒大小只有几十纳米,硬度与天然的金刚石单晶相当,甚至更高,热稳定性也明显优于金刚石单晶[4],

测试的切削使用寿命是普通PCD的几倍。到目前为止,已经可以合成出直径和高均在10毫米以上的NPD圆柱。与日本地球动力学研究中心合作的一家公司已经宣布将在最近投入生产。由此可见,纳米聚晶金刚石(NPD)材料是一种很有应用潜力的超硬材料。

本文报道采用基于国产铰链式六面顶压机的二级大腔体静高压装置[16-18],在约17GPa、2300℃的高压高温条件下,实现了石墨向金刚石的直接转变,合成出了纯度比较高的聚晶金刚石块体材料。X射线衍射与扫描电子显微镜分析显示,合成出来的样品主相是立方相的金刚石,晶粒大小约为16纳米。我们对样品还进行了维氏硬度的测量,测试结果显示其硬度在100GPa以上。

2.实验

2.1实验装置

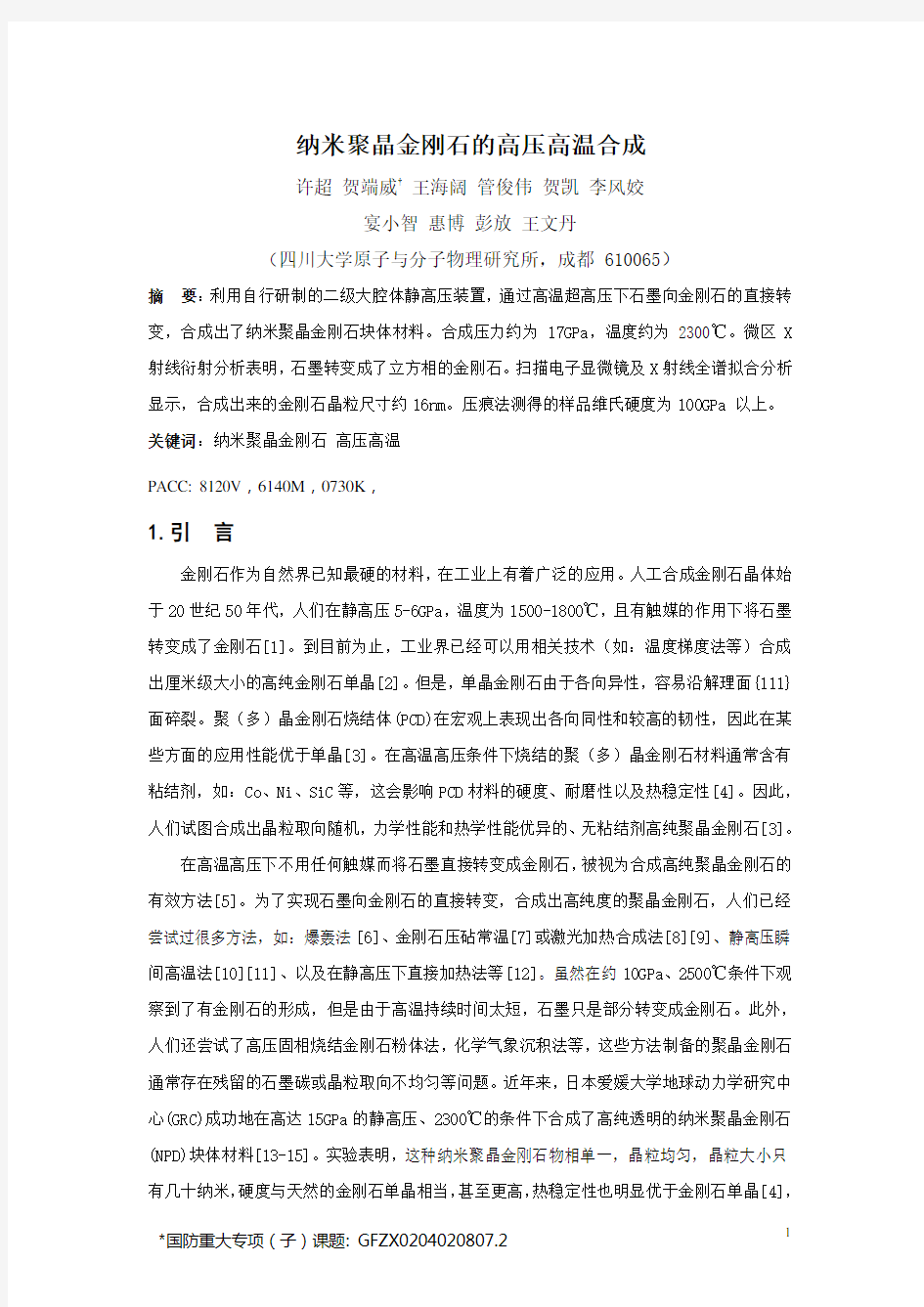

实验采用自行研制的基于国产铰链式六面顶压机的二级6-8型大腔体静高压装置,利用14/8 [16]和12/6组装来产生超高压和高温。两种组装均采用钼管加热,半烧结的氧化锆作绝热层,钽箔作样品的包裹材料。在加热管与样品包裹之间用氧化镁填充。整体组装结构如图1所示。腔体压力的标定在室温下进行,采用有固定相变点的物质Bi 2.55GPa、7.7GPa[19][20],ZnTe 9.6GPa、12.0GPa[21], ZnS 15.6GPa[22],通过原位监测相变来进行标压。腔体温度用双铂铑热电偶测量。高于1800℃时,采用腔体温度与加热功率和腔体温度与腔体电阻的关系进行估计,温度误差约为±100℃。

图1 组装结构示意图

2.2实验过程

将高纯石墨(99.9995%,阿法埃莎(天津)化学有限公司)预压成圆柱状(Φ=2mm,h=2mm),用钽箔包裹放入组装,程控均匀升压5-8小时至17-18GPa。再通过加热系统,以250℃/min的速度均匀升温至2300℃-2500℃。保温3-5分钟后,以100℃/min的降温速度缓慢均匀降至室温。然后经18小时缓慢均匀卸压至常压。取出样品,进行光学显微镜观测。样品抛光后,进行X 射线衍射分析,扫描电子显微镜观察以及用压痕法测样品的维氏硬度。

3.实验结果与讨论

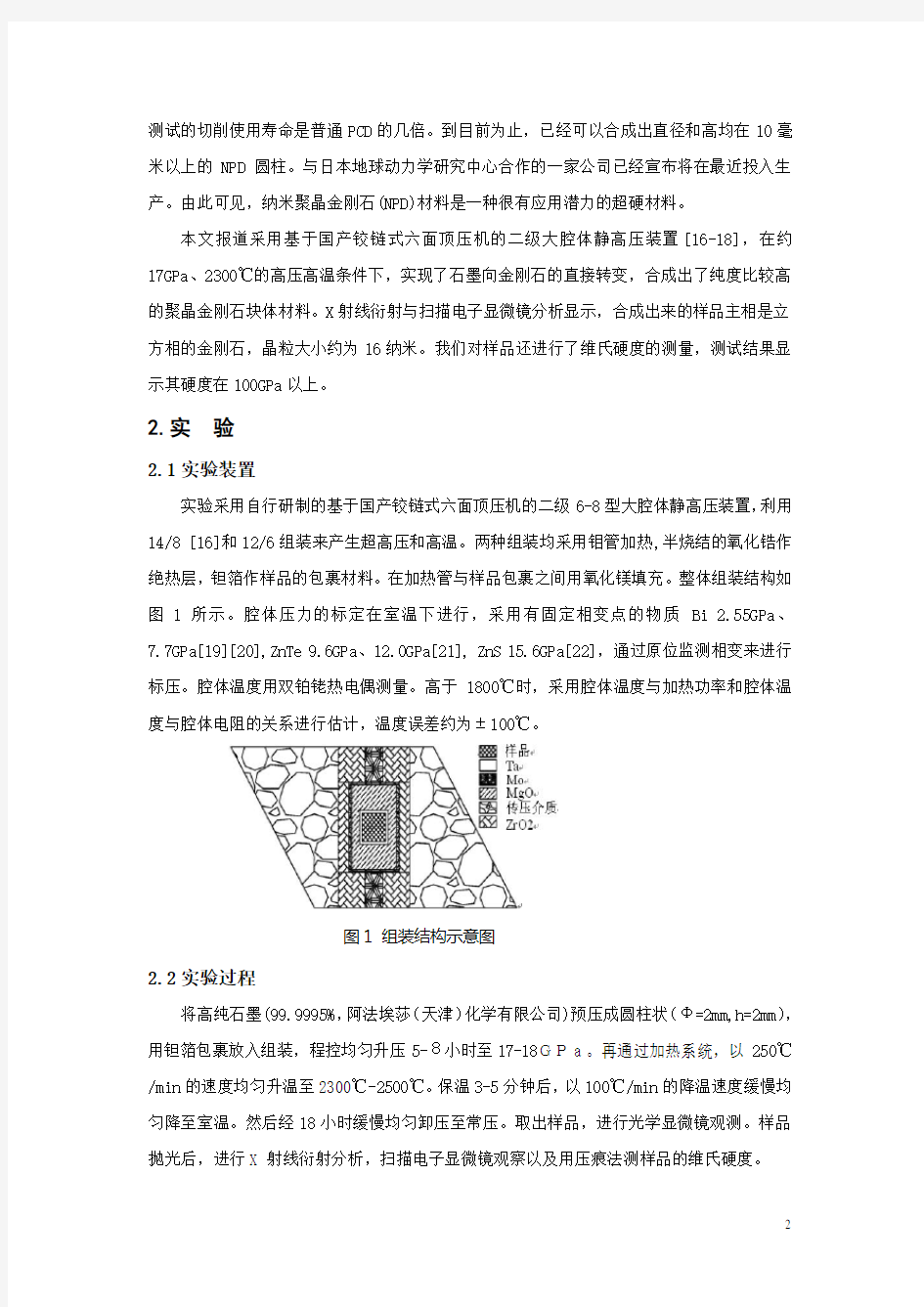

图2 高温高压实验得到的样品

经过高温超高压过程后,石墨发生相变,体积塌缩,样品直径约1.5mm,高约1.5mm。用体视显微镜观察样品截面,如图2所示。样品颜色呈灰黑色,其中中心局部有白色透明状晶体存在。样品外围银白色物质为残留的包裹材料钽。

图3样品微区X射线衍射图谱

图3是样品的微区X射线衍射图谱,经过与X射线衍射数据库PDF卡片进行对比,发现样品主要的衍射峰与立方结构金刚石的(1 1 1)、(2 2 0)、(3 1 1)、(4 0 0)、(4 4 2)、(3 3 3)等晶面衍射峰完全吻合,表明样品的主相是立方结构的金刚石相(PDF#06-0675),此外,剩余的衍射峰与六方结构金刚石的(0 0 2)、(0 0 4)、(0 0 8)、(2 0 0)等晶面的衍射峰完全吻合,表明样品中有部分亚稳结构的六方金刚石(PDF#79-1470)存在。

图4样品扫描电子显微镜图像

图4是样品抛光面的扫描电子显微(SEM)图像。从图中可以看出,金刚石样品非常致密,但由于晶粒太小,在SEM(160000 X)下无法看清晶粒,金刚石样品的晶粒大小处在纳米量级。采用谢乐公式,通过X射线衍射谱全谱拟合进行晶粒尺寸估算,得到样品的平均

晶粒尺寸约为16纳米。

表1 NPD维氏硬度测试

表1是样品维氏硬度测试的结果。可以看出,样品的维氏硬度为100Gpa以上,与单晶

金刚石相当,甚至高于天然金刚石单晶的硬度。这个结果与文献报道的一致[4]。

4.结论

利用自行研制的基于国产铰链式六面顶压机的二级6-8型大腔体静高压装置,在

17-18GPa ,2300℃实现了在静高压下石墨向金刚石的直接转变,合成出了纳米聚晶金刚石块

体样品。X射线衍射分析表明,石墨转变成了立方相的金刚石。扫描电子显微镜及X射线全

谱拟合分析显示,合成出来的金刚石晶粒尺寸约为16nm。压痕法测得的维氏硬度为100Gpa

以上,表明这种纳米聚晶金刚石的硬度与天然单晶金刚石相当甚至更高。纳米聚晶金刚石材

料具有优良的力学性能,有望今后在工业,科研以及军事方面得到相应的应用。

致谢:

感谢国防重大专项(子)课题: GFZX020*******.2的资助。感谢中国工程物理研究院流体物理研究所毕延,柳雷在样品微区X射线衍射实验上给予的大力帮助。感谢四川大学原子与分子物理研究所高压科学与技术实验室的老师和同学们的大力帮助。

参考文献:

[1] F P Bundy, H T Hall, H M Strong, R H Wentorf Jun 1955 Nature 176 51

[2] Sumiya H , Toda N, Satoh S 2000 New Diamond Frontier Carbon Technol 10 233

[3] Hitoshi Sumiya, Tetsuo Irifne 2008 SEI Technicl Review 66 52

[4] H Sumiya, T Irifune 2004 Diamond Relat.Mater. 13 1771

[5] Hitoshi Sumiya,Tetsuo Irifne 2005 SEI Technicl Review 59 85

[6] Paul S DeCarli, John C Jamieson 1961 Science 133 1821

[7] W Utsumi, T Yagi 1991 Science 252 1542

[8] H Yusa, K Takemura, Y Matsui, H Morishima, K Watanabe, H Yamawaki, K Aoki 1998

Appl. Phys. Let 72 1843

[9] H Yusa 2002 Diamond Relat.Mater. 11 87

[10] F P Bundy 1963 J.chem.Phys. 46 3437

[11] Masao Wakatsuki, Kazuaki Ichinose, Toshio Aoki 1972 Jpn.J. Appl. Phys. 11 578

[12] S Naka, K Horii, Y Takeda, T Hanawa, 1976 Nature 259 38

[13] Tetsuo Irifune, Ayako Kurio, Shizue Sakamoto, Toru Inoue, Hitoshi Sumiya 2003

Nature 421 599

[14] Sumiya H, Irifune T 2004 J. Mater. Sci. 39 445

[15] Irifune T, Kurio A, Sakamoto S, Inoue T, Sumiya H, Funakoshi K 2004 Phys. Earth

Planet.Inter. 143 593

[16] Wang Wen-Dan, He Duan-Wei, Wang Hai-Kuo, Wang Fu-Long, Dong Hai-Ni, Chen Hai-Hua,

Li Zi-Yang, Zhang Jian, Wang Shan-Min, Kou Zi-Li, Peng Fang 2009 Acta Phys.

Sin. 59 3107(in Chinese)[王文丹、贺端威、王海阔、王福龙、董海妮、陈海花、李子扬、张剑、王善民、寇自力、彭放 2009 物理学报 59 3107]

[17] Wang F L, He D W, Fang L M, Chen X F, Li Y J, Zhang W, Zhang J, Kou Z

L,Peng F 2008 Acta Phys. Sin. 57 5429(in Chinese)[王福龙、贺端威、房雷鸣、陈晓芳、李拥军、张伟、张剑、寇自力、彭放2008 物理学报57 5429]

[18] He D W, Wang F L, Kou Z L, Peng F 2007 Chinese Patent10048839.2 [2009-05-13]

(in Chinese)贺端威、王福龙、、寇自力中国专利(专利号:ZL 2007 1 0048839.2)] [19] Frost D J, Poe B T, Tr?nnes R g, Liebske C, Duba A, Rubie D C 2004 Phys.Earth

Planet.Int. 507 143

[20] Kloya E C 1971 NBS Special Publication 326 313

[21] Kusaba K, Galoisy L, Wang Y B, Vaughan M T, Weidner D J 1993 Pageoph. 141 643

[22] Onodera, Akifumi, Ohtani, Akihito 1980 J.Appl.Phys. 51 2581

金刚石材料 基本概念:金刚石就是我们常说的钻石(钻石是它的俗称),它是一种由纯 碳组成的矿物。金刚石的化学式NC----N个C,金刚石是原子晶体,一块金刚 石是一个巨分子,N个C的聚合体.只能用它的结构式表示. 代表材料:天然单晶金刚石,人造单晶金刚石,人造聚金刚石,CVD金刚石膜 1、天然单晶金刚石 天然单晶金刚石是一种各向异性的单晶体。硬度达HV9000-10000,是自 然界中最硬的物质。这种材料耐磨性极好,制成刀具在切削中可长时间保持尺 寸的稳定,故而有很长的刀具寿命。天然金刚石刀具刃口可以加工到极其锋 利。可用于制作眼科和神经外科手术刀;可用于加工隐形眼镜的曲面;可用于金刚石手术刀 切割光导玻璃纤维;用于加工黄金、白金首饰的花纹;最重要的用途在于高速超精加工有色金属及其合金。如铝、黄金、巴氏合金、铍铜、紫铜等。用天然金刚石制作的超精加工刀具其刀尖圆弧部分在400倍显微镜下观察无缺陷,用于加工铝合金多面体反射镜、无氧铜激光反射镜、陀螺仪、录像机磁鼓等。表现粗糙度可达到Ra(0.01-0.025)μm。 天然金刚石材料韧性很差,抗弯强度很低,仅为(0.2-0.5)Gpa。热稳定性差,温度达到700℃-800℃时就会失去硬度。温度再高就会碳化。另外,它与铁的亲和力很强,一般不适于加工钢铁。 2、人造单晶金刚石 人造单晶金刚石作为刀具材料,市场上能买到的目前有戴比尔斯(DE-BEERS) 生产的工业级单晶金刚石材料。这种材料硬度略逊于天然金刚石。其它性能都与 天然金刚石不相上下。由于经过人工制造,其解理方向和尺寸变得可控和统一。人造单晶金刚石刀具 随着高温高压技术的发展,人造单晶金刚石最大尺寸已经可以做到8mm。由于这种材料有相对较好的一致性和较低的价格,所以受到广泛的注意。作为替代天然金刚石的新材料,人造单晶金刚石的应用将会有大的发展。 3、人造聚晶金刚石 人造聚晶金刚石(PCD)是在高温高压下将金刚石微粉加溶剂聚合而成的多晶体材 料。一般情况下制成以硬质合金为基体的整体圆形片,称为聚晶金刚石复合片。根据 金刚石基体的厚度不同,复合片有1.6mm、 3.2mm、4.8mm等不同规格。而聚晶金Pcd 金刚石刀具 刚石的厚度一般在0.5mm左右。目前,国内生产的PCD直径已经达到19mm,而国外如GE公司最大的复合片直径已经做到58mm,戴比尔斯公司更达到了74mm。 根据制作刀具的需要可用激光或线切割切成不同尺寸和角度的刀头,制成车刀、镗刀、铣刀等。 PCD的硬度比天然金刚石低(HV6000左右),但抗弯强度比天然金刚石高很多。另外,通过调整金刚石微粉的粒度和浓度,使PCD制品的机械物理性能发生改变,以适应不同材质、不同加工环境的需要,为刀具用户提供了多种选择。 PCD刀具比天然金刚石的的抗冲击和抗震性能高出很多。与硬质合金相比,硬度高出3-4倍;耐磨性和寿命高50-100倍;切削速度可提高5-20倍;粗糙度可达到Ra0.05μm。切削效率高、加工精度稳定。 PCD同天然金刚石一样,不适合加工钢和铸铁。这种刀具主要用于加工有色金属及非金属材料,如:铝、铜、锌、金、银、铂及其合金,还有陶瓷、碳纤维、橡胶、塑料等。PCD

金刚石线锯制造的一些关键技术问题 图1表明了分别采用未镀覆金刚石与镀覆金刚石上砂电镀镍的区别。众所周知,采用未镀覆的原始金刚石制作电镀金刚石工具,镀镍层从工具的基体开始逐渐生长增厚,由于金刚石不能导电,镍镀层不在金刚石上沉积,而是“绕过”金刚石生长,通过显微镜发现发现,在镍镀层与金刚石颗粒界线处,镍镀层会凹陷。因此,金刚石在电镀过程中作为“杂质”被镍镀层埋在镀层内,形成电镀金刚石工具。这样,金刚石与镍镀层之间结合力不好,只是靠镍镀层对金刚石的机械镶嵌来把持金刚石,因此对于镀层的厚度有着严格要求,一般认为最佳镀层厚度应该使得金刚石直径的70%埋入镍镀层中,埋入厚度不足,金刚石容易脱落;反之埋入过多,金刚石难于出露,工具的出刃不好,加工效率低。这样的要求给电镀过程控制带来了镀层厚度要求高,难调控的问题。 另外,由于金刚石不导电,镍镀层不能直接在金刚石表面形核生长,而是“绕过”金刚石生长,非常不利于金刚石上砂,也就是说,金刚石颗粒不容易沉积到钢丝基体上。金刚石微粉上砂慢,浓度不易调整,浓度难于控制。这个问题对于长度巨大的金刚石线锯连续大批量生产提出挑战。 如果采用镀覆的金刚石制作电镀金刚石工具,如镀钛金刚石、镀镍金刚石、镀铜金刚石、镀铬金刚石、镀覆合金的金刚石以及复合镀层金刚石等等,情况与上述未镀覆的金刚石发生了很大的变化。由于镀覆的金刚石变得导电了,镍镀层从工具的基体和与基体接触的镀覆金刚石上同时生长,而不是“绕过”金刚石生长,上砂容易,镀层生长迅速 因此镀覆的导电金刚石在电镀过程中不是作为“杂质”,“被动”地埋在镍镀层内,而是“主动”与镍镀层形成电镀金刚石工具。 由于镍镀层迅速漫过整个金刚石颗粒,对金刚石颗粒全覆盖,镍镀层厚度可以比薄,金刚石出刃高,制造方法 电镀,金刚石微粉复合镀镍,使得金刚石微粉颗粒与金属镍共沉积在钢丝上 钎焊法,采用钎焊的方法,用钎料把金刚石钎焊在钢丝上 挤压镶嵌法,采用机械挤压方法,把金刚石颗粒嵌入钢丝。 不管什么方法,两个要点,将金刚石微粉颗粒分布在钢丝表面,牢固结合在高强度钢丝上。 另外,制造过程不能损害高强度钢丝的性能。这里特别需要注意,不能使高强度钢丝经受高温退火,由于的工作条件,线锯对高强钢丝的强度有极高的要求,以保持切割过程中丝线的刚性和防止断丝。因此,对于细达0.1mm的钢丝,都是经

钻石品质评价标准 钻石是指经过琢磨的金刚石,金刚石是一种天然矿物,是钻石的原石。简单地讲,钻石是在地球深部高压、高温条件下形成的一种由碳元素组成的单质晶体。人类文明虽有几千年的历史,但人们发现和初步认识钻石却只有几百年,而真正揭开钻石内部奥秘的时间则更短。在此之前,伴随它的只是神话般具有宗教色彩的崇拜和畏惧的传说,同时把它视为勇敢、权力、地位和尊贵的象征。如今,钻石不再神秘莫测,更不是只有皇室贵族才能享用的珍品。它已成为百姓们都可拥有、佩戴的大众宝石。钻石的文化源远流长,今天人们更多地把它看成是爱情和忠贞的象征。于是,高品质的钻石成了如今奢华的象征。那么,如何来评价一个钻石的好坏呢? “4C”是一颗钻石价值与品质的衡量标准。而钻石的价格也与4C参数成正比,了解4C,能够让你对钻石的性价比有个更好的判断。 所谓4C其实是4个以C开头的英文单词的简称,即克拉重量(CARATWEIGHT)、净度(CLARI-TY)、色泽(COLOUR)和切工(CUT)。那么,这4C是如何影响价格的呢? A克拉重量(CARATWEIGHT): 即钻石单位,在其他条件近似的情况下,随着钻石重量的增大,其价值呈几何级数增长。在其他三C相同情况下,钻石价格与重量平方成正比,重量越大,价值越高。钻石重量是以克拉为单位的。1克拉(ct)=0.2克(g)。把一克拉平均分成一百份,每一份是一分,商场价签上标的0.3ct,0.4ct就是所说30分40分.重量也有级别之分,0.30ct-0.39ct,0.40ct-0.49ct,0.50ct-0.69ct,0.70-0.89ct,0.90-0.99ct,1.00ct-1.50ct,1.50-2.00ct(每一级别分别由逗号隔开,不是一个级别的,就算差一分,价格也会相差很多,这就是为什么象0.48~0.49,0.68~0.69,0.88~0.89......会很难买到的原因) B净度(CLARITY): 钻石内部还是难免含有各种杂物或存在瑕疵。这些内含物对钻石净度构成不同程度影响。通常使用高倍放大镜对钻石内部、表面瑕疵及其对光彩影响程度来对未镶嵌钻石(裸钻)的净度级别进行分级,按我国的标准可以细分出从LC到P级10个级别,P级以下一般不作为宝石用钻。已镶嵌钻石则划分为极好、很好、好、较好、一般5个级别。净度分级依据是内含物位置,大小和数量的不同来划分.由高到低详细可分为:FL,IF,VVS1,VVS2,VS 1,VS2,SI1,SI2,SI3,P1,P2,P3. 在十倍显微镜下仔细观察钻石洁净程度,瑕疵越多,所在位置越明显,则质量越差,价格也相应要降低。 其中 FL - “Flawless”,完美无瑕。在十倍放大镜下内外俱无瑕疵 IF - “Internally flawless”,内部无瑕。在十倍放大镜下只有表面有轻微花痕 VVS1,VVS2 - “Very Very Slight”,非常非常小。在十倍放大镜下有很难看见的瑕疵。VVS1 净度高于VVS2。 VS1 and VS2 - “Very Slight”,非常小。在十倍放大镜下可见瑕疵,但肉眼难以辨认。VS1净度高于VS2。 SI1 and SI2 - “Slight Inclusions”,小瑕疵,肉眼可能看见。 I1,I2 and I3 - “Imperfect”,有瑕疵,可以被肉眼看见。 C色泽(COLOUR): 钻石由珍贵的无色到常见的微黄不等。愈是透明无色,愈是能穿透,经折射和色散后更缤纷多彩的,价格就会相对高一些。 色泽最好的钻石定为D级(从Diamond的第一个字母由来),到N级的这11个级别为最

金刚石工具的分类及属性 Diamond Tools 金刚石工具是指用结合剂把金刚石(一般指人造金刚石)或者立方氮化硼制作成一定形状、结构、尺寸,并用于加工的工具产品。金刚石工具如果按照用途分,可以分为金刚石磨削工具、金刚石锯切工具、金刚石刀具、金刚石钻探工具、修整工具和拉丝模等。在上一篇《超硬磨具的分类及属性》中,这里把超硬磨具也就是金刚石磨削工具独立出来了,其余的归入本分类中。以下是详细的分类及属性。

如图1所示,金刚石工具目前在这里被分为9个二级分类和24个三级分类。针对产品数量众多的产品,比如金刚石锯片和,金刚石绳锯、线锯和金刚石刀具等添加了属性,对于数量少的目前只给出了商标和型号两个属性,具体如下: 一、Diamond Saw Blades 金刚石锯片 金刚石锯片一般是指金刚石圆锯片(Circular Saw Blades ),但金刚石带锯(Band Saw

Blades )和金刚石排锯(Gang Saw Blades )也应归属于金刚石锯片。金刚石锯片是一种切割工具,广泛应用于石材,陶瓷等硬脆材料的加工。金刚石锯片主要由两部分组成;基体与刀头。基体是粘结刀头的主要支撑部分,而刀头则是在使用过程中起切割的部分。金刚石锯片可以按照工艺分,也可按照外观或者应用分类。在本文,这些被作为属性来定义一款金刚石锯片。 Style 外观:Continuous Rim 连续式、Contour Blade 轮廓切割、Ring Saw 环锯片、Segmented 节块式、Turbo 涡轮形、Tuck Point 开槽片、Other; Weld Type 工艺:Sintered 烧结、Brazed 焊接、Laser Brazed 激光焊接、Electroplated 电镀、Other; Diameter 直径:收集了100mm-900mm的常见金刚石锯片直径供用户选择;Sawing Condition 应用环境:Dry 干切、Wet 湿切、Wet / Dry 干湿两用;Concentration 浓度:200%、150%、125%、100%、75%、50%、25% Materials Sawed 应用材料:Asphalt 沥青、Brick 砖块、Concrete 混凝土、Granite 花岗岩、Glass 玻璃、Marble 大理石、Porcelain 瓷器、Refractory 耐火材料、Stone 石头、Slate 石板、Tile 瓷砖、Universal 通用、Other 应用材料属性可以让供应商选择多个,但我们不建议每次都全选,可以根据实际情况选择,如果适用于多种材料,建议直接选择Universal 通用。 金刚石带锯和排锯目前没有太多的属性,我们会根据情况增加。 二、Diamond Wire 金刚石绳锯、线锯 金刚石绳锯和金刚石线锯的英语都是Diamond Wire,金刚石绳锯一般用于花岗岩、大理石等石材或是混凝土的切割;金刚石线锯也称为金刚线,是指利用电镀工艺或树脂结合的方法,将金刚石磨料固定在金属丝上。线锯一般用于晶体,比如单晶硅硅棒、蓝宝石晶棒开方

聚晶金刚石复合片及其生产工艺简述 (1)聚晶金刚石复合片 全部选用国产原材料,经过重新整形、提纯、净化、配料、组装等工序,在国产六面顶(液)压机上,采用先进的超高压-高温合成工艺,生产聚晶金刚石 复合片坯料 (1)???? Polycrystalline diamond compact (PDC) ?Select and use domestic raw materials, and after the procedures of re-coining, purification, purging, burdening and assembling, use advanced ultra high pressure-high temperature synthesis technology to produce polycrystalline diamond compact (PDC) billet on the domestic cubic (hydraulic) press. ? 聚晶金刚石复合片具体生产工艺简述: 1)根据订单和公司计划下达生产任务单; 2)原料、辅料的购置; 3)整形:对金刚石的形状进行严格控制,对所购原料进行重新整形,尽量去除长条形等不规则形状的金刚石颗粒,获得圆度好的、基本上为球形的金刚石 颗粒; Introduction of the specific production technology of polycrystalline diamond compact (PDC): 1) Assign production tasks in accordance with the orders and company plan; 2) Purchase raw materials and auxiliary materials; 3) Coining: strictly control the diamond shape, re-coin the purchased raw materials, and do the best to eliminate the diamond particles with irregular shapes such as strip ones to obtain diamond particles with good roundness and which are basically spherical. ? 4) 分级:将混合粉料放入烧杯中,加入超净化去离子水,搅拌混合均匀,根据不同粒度沉降时间不同的原理选取所需粒度,使用激光粒度分析仪对粒度的 分布进行精确测量; 5)净化:对金刚石微粉、钴粉及其他原料进行氢气还原处理;氢气还原处理工艺:在氢气还原炉中处理,依据材料的不同选择不同的处理温度,大致范围 为500-800℃; 4) Classification: put the mixed powder into the beaker, add super-purgative deionized water, stir and mix it evenly, select required particle size in accordance with the settling time theory of different particle sizes, and use the laser particle size analyzer to accurately measure the distribution of particle sizes; 5) Purification: perform hydrogen reductive treatment to diamond micro-powder, cobalt powder and other raw materials; hydrogen reductive treatment techniques: process it in the hydrogen reducing furnace, select different treatment temperatures in accordance with different materials, and the proximate range should be between 500-800℃; ? 6)配料:按照一定的比例将金刚石与钴粉、以及少量的微量元素进行混合,其中金刚石的粒度严格控制,强调平均粒度以及不同粒度的配合比例。所配原料

这种情况下会造成初期的时候机械钻度速度很快但又会很快下降并使钻头报废。采用切割片,可选用较大尺寸的复合片,使钻头底唇在钻进过程中保持比较好的圆弧底唇,使复合片得到充分的利用,从而使钻头获得较长的寿命。 4、钻头的制造,除了机械加工,复合片钻头制造的关键环节是基体的制造和复合片的焊接。基体制造。聚晶金刚石复合片钻头模具是由底模、中模、上模三部分组成,中模和上模设计、加工都很容易实现,但底模是具有复杂曲面特征的实体,钻头冠部形状参数、切削齿位置和方向参数、水力结构参数等都是通过底模的形状来保证的,因此,聚晶金刚石复合片钻头底模的设计和加工是聚晶金刚石复合片钻头模具设计和加工的关键。目前我国聚晶金刚石复合片钻头模具的制造主要有二种方法。一是普通车床车削,通过手工划线定位、普通铣床铣削完成加工,再通过多道工序最终。这种加工方法设备的精度低、人为误差大,难以控制和保证质量,工人劳动强度大、生产成本高、工作效率低。二是通过数控机床加工,通过数控加工指令,利用数控机床进行加工,形成钻头的冠部形状和切削齿的定位,再通过手工修模等工序形成模具。这种加工方法并未实现完全意义上的数控加工,切削平面确立、过渡等过程仍需手工进行,同样存在人为误差,加工出的钻头底模模具精度低。另外,由于复合片其基体为硬质合金,聚晶层为单晶的金刚石微粉和粘接金属,是由两层不同的材料组成,因此,在加热时,由于两层的不同材料的热膨胀系数不同,于是在粘接金属和金刚石之间聚晶层与基体之间产生一定程度的应力,这种应力导致复合片在不高的温度时就容易破坏。为了避免复合片的破坏,目前来说复合片的焊接温度均小于750° 二、钻头失效原因及对策 聚晶金刚石复合片具有一些特殊的性能比如:(1)硬度极高。聚晶金刚石复合片是目前人造材料中最硬的,硬度大约为10000HV左右,甚至其硬度比硬质合金都要高很多;(2)耐磨性很高;(3)热稳定性好;在聚晶金刚石复合片钻头的工作环境中,井底环境较为复杂,另外钻进过程中会产生并累积大量的热量,热量累积过多的时候就会影响钻头使用。(4)抗冲击能力好。聚晶金刚石复合片抗冲击以及韧性、粘结强度是一个综合性能指标,很大程度上决定聚晶金刚石复合片钻头使用效果。 钻头失效一般有以下磨损。 1、平滑磨损 PDC切削齿的平滑磨损的特征是磨损面宏观上表现为较为平整,其金刚石层和WC基托均在切削过程中被磨损而形成磨损平面。在切削过程中,因为WC硬度要比金刚石低,所以WC基托会最早遭受磨损,一旦WC基托被磨损之后临近WC基托的金刚石就失去了有效支撑,容易形成唇边. 在唇边生成之后又在频繁的切削力作用下,唇边承受着拉应力,并导致拉应力裂纹出现并逐渐扩展,最终唇边断裂,唇边破裂之后会导致未破裂的金刚石层与岩石接触面积减少,承受应力更大,恶性循环之后又加速导致金刚石片的破裂,一旦金刚石片整个接触面均遭到破坏,就又会造成基托重新有效地接触岩石,平滑磨损过程是缓慢的,属

高压合成,就是利用外加的高压力,使物质产生多形相转变或发生不同物质间的化合,而得到新相、新化合物或新材料。众所周知,由于施加在物质上的高压卸掉以后,大多数物质的结构和行为产生可逆的变化,失去高压状态的结构和性质。因此,通常的高压合成都采用高压和高温两种条件交加的高压高温合成法,目的是寻求经卸压降温以后的高压高温合成产物能够在常压常温下保持其高压高温状态的特殊结构和性能的新材料。 需要高压手段进行合成的几种情况 (1)在大气压(0.1MPa)条件下不能生长出满意的晶体; (2)要求有特殊的晶型结构; (3)晶体生长需要有高的蒸气压; (4)生长或合成的物质在大气压下或在熔点以下会发生分解;(5)在常压条件下不能发生化学反应而只有在高压条件下才能发生化学反应; (6)要求有某些高压条件下才能出现的高价态(或低价态)以及其他的特殊的电子态; (7)要求某些高压条件下才能出现的特殊性能等情况。 针对不同的情况可以来用不同的压力范围进行合成。目前通常所采用的高压固态反应合成范围一般从1~10MPa的低压力合成到及时GPa(1GPa=1万大气压)的高压力合成。 动高压合成技术 超硬材料一般指金刚石和立方氮化硼。由于其性能独特,应用越

来越广泛。但是,立方氮化硼在自然界并不存在,金刚石在自然界也十分稀少。人们经过一个多世纪的探索,1954年美国通用电气公司采用静高压技术,在实验室里首次成功地合成了人造金刚石。这推动了人工合成立方氮化硼的问世,英国G.E公司于1957年首次在8.6GPa、1900℃条件下合成具有立方结构的闪锌矿型氮化硼(CBN)之后,产生了用炸药爆炸产生瞬态高温高压冲击石墨合成金刚石的技术。1961年直接用炸药爆炸冲击石墨合成微米尺度的金刚石多晶微粉。1972年日本东京工业大学泽冈昭利用爆炸冲击波使金属板加速到2Km/S的高速冲击石墨合成金刚石成功。1982年采用石墨或石墨相氮化硼与炸药混合后爆炸,直接获得纳米尺度的超细金刚石或立方氮化硼的问世。上述技术统称为动高压合成技术。 动高压合成技术的基本原理和分类 当炸药爆炸时会产生冲击波。所谓冲击波,就是一种以超音速在物体中传播的波,冲击波的中心处于强烈的压缩状态,这种压缩状态称之为“冲击压缩”。当炸药爆炸时伴有化学反应的冲击波,则称之为“爆轰波”。“冲击压缩”是冲击波到达的瞬间产生的,不会使热传导出去,因此它是一种绝热现象。当固体物质受冲击波扫过时,就会急剧地向冲击波方向压缩,当这种压缩超过某一压力极限时,组成固体的粒子(原子群)就象流体一样飞舞起来。若此时用X光观察“冲击压缩”中的原子排列,则会发现结晶是一种分成几百纳米以下的微结晶,且呈镶嵌状排列。当固体粉末受到冲击波冲击压缩时,伴随粉末粒子间的移动摩擦以及粉末间气体压缩产生的超高温使粉末表面

金刚石线锯切割设备现状与设计初探 周世威郑超 国家特种矿物材料工程技术研究中心桂林541004 摘要:随着光伏产业、半导体等高精端产业的发展,硬脆性材料,如单晶硅、多晶硅、宝石、玻璃、陶瓷等材料的切割加工显得犹为重要。近年来,世界各国研究开发其切割设备,新工艺,新设备不断涌现。而金刚石线锯切割设备成为研究和发展的主流趋势,本文介绍国外硅片切割设备研究的最新进展以及国内发展状况,并介绍笔者参与研制的金刚石环形线锯机的功能、特点和设计心得体会及金刚石单线和环线切割机应用前景展望。 关键词:线切割设备金刚石线多线切割金刚石线开方机金刚石单线机环线机 一、前言 目前,硬脆性材料,如单晶硅、多晶硅、宝石、玻璃、陶瓷等,具有优良、稳定的物理和化学性能(如耐磨损性、抗腐蚀性、电绝缘性等),在电子、光学及其它领域得到广泛应用,特别是单晶硅、多晶硅、陶瓷材料被广泛用于太阳能光伏产业、半导体、真空电镀等高精端产业中。伴随半导体、光伏材料技术的发展,需求量不断增加,切割加工量大幅增长,由于硬脆材料硬度高、脆性大,因此加工难度较大。锯切是硬脆材料机械加工的第一道工序,锯切加工成本约占加工总成本的 5 0 %以上,因此,切割工艺、工具及设备受到越来越广泛的关注,并得到迅速发展。(1)从目前国内外加工的现状来看,硬脆性材料切割方法多种多样,主要有:金刚石圆盘锯切割(如外圆锯片切割和内圆锯片切割)、金刚石带锯切割、电火花线切割(只能用于带金属晶体)、游离磨料线锯切割和金刚石线锯切割等等。在国际上,游离磨料线锯切割在单晶硅、多晶硅的切割中占主流地位,但是这种技术存在明显的不足:线锯走丝速度低,通常≤10m/S,切割效率低, 锯丝使用寿命短。切割大尺寸坯料时磨料难以进入到长而深的切缝,磨浆的处理和回收成本较高。因此,近来出现金刚石线锯代替游离磨料线锯的发展趋势。目前,国内硅片多线切割设备仍然是国外品牌厂家统治的天下,其核心技术长期为他们所垄断,严重制约我国光伏产业和半导体IC产业的发展。国家将对新能源及其装备制造业给予有力的政策支持,并提出要强化科技创新,提升产业核心竞争力,加强产业关键核心技术和前沿技术研究,强化企业技术创新能力建

浅谈聚晶金刚石复合片(PDC)钻头失效的原因及解决对策 作者:冯强 【摘要】聚晶金刚石复合片目前应用广泛,但是仍有存在钻头失效的问题,本文将就PDC钻井钻头的设计 及生产工艺进行分析,并对失效形式和形成原因进行探讨,一定程度上预防PDC钻头的早期失效。 【关键词】聚晶金刚石、复合片、失效、钻头、完善 一、聚晶金刚石PDC钻头设计及生产工艺。 1、聚晶金刚石复合片(Poly crystalline Diamond Compact ),简称PDC。随着材料工业技术水平和PDC 钻头设计技术的发展,硬地层PDC钻头技术也随之出现了较快的发展。它可用较低钻压和较高转速,钻头进尺高,单位进尺成本低。中国某些油田利用金刚石聚晶复合片镶焊在刮刀上,也获得了良好的效果。复合片外形是圆形被镶焊在圆柱的切削具上,将切削具镶装在钻头体上,成为PDC钻头。PDC钻头远比天然金刚石钻头成本低,但是只适用于软到中硬地层。随着石油勘探工业的发展及其相关技术水平的不断提高,加上目前钻探深探井的数量逐年增加,钻井难度也在逐步加大。因此,钻头的设计和生产工艺成为提高深探井钻探的钻井速度、降低全井钻进成本的关键因素。 2、在材料性质而言,聚晶金刚石复合片是一种新型复合材料,已经广泛应用于是有钻探、地质勘探等多方面领域,并已经开始逐渐涉及到一些需要的材料切削加工领域等。无论是油井复合片钻头或地勘复合片钻头,其钻头通常都是由复合片和钻头基体两部分组成。聚晶金刚石复合片也是,聚晶金刚石和硬质合金层是聚晶金刚石复合片的主要材料,需要通过高温高压压制而成的,其中金刚石层是厚度较薄的一层,钨钻类硬质合金材料的厚度一般稍厚作为基底,聚晶金刚石复合片具有很多有益的性能,比如有比硬质合金更 高的硬度和耐磨性,强于硬质合金的抗冲击性。 3、钻头设计方面的问题,钻头的设计包括有复合片的定向、排粉、保径的方法、冲洗等。其中钻头的基体是复合片的载体,是钻头的主要部分。因此它的质量问题直接影响了钻头的使用效果。根据材料使用的不同,钻头基体大致上可以分为钢体式和胎体式。目前,国内的地勘复合片钻头大多数采用的是钢体式,其中钢体式钻头的基体大多直接采用钢材加工而成。钢体式钻头具有制造简单、材料费用低等优点,但同时也有存在保径效果较差、基体易被冲刷磨损、复合片支撑体易损坏等缺点,钻头的最终使用寿命较短。随着复合片质量的提高,钢体超前损坏已成为复合片钻头损坏的主要形式之一,在钢体钻头中可以使用喷焊工艺,可在钢体上喷焊碳化钨粉,增加抗磨性能。胎体式钻头的基体采用粉末冶金的方法制造,制造费用较高,但其它性能明显优于钢体式。但是如果采用圆片状的复合片,其弧度太小,速度高但同时磨损也快,

3 聚晶金刚石的热稳定性研究 聚晶金刚石的热稳定性确定了其应用范围[12],对其研究越来越受到人们的关注。由于聚晶金刚石受热后,其使用性能会受到很大影响,所以很自然地从受热前后聚晶金刚石性能的改变来研究其热稳定性。并有定义[13]为:聚晶金刚石复合片的耐热性是指它在空气中或保护气氛中加热而耐磨性基本保持不变所能承受的温度与相应的时间。单以耐磨性来评定聚晶金刚石的热稳定性,未免有失偏颇。目前,测量加热后聚晶金刚石性能改变量成为研究其热稳定性的主要手段。在世界范围内,测定耐热性的方法主要有三种[1]:(1)英国De Beers 公司是将其置于空气中用马弗炉加热,同时将其置于还原气氛(95%H2+5%N2)中用还原炉加热,至某一温度,并保持一段时间,然后测定其失重、耐磨性、石墨化程度和抗冲击性能;(2)英国De Beers 公司还有用热量—差热分析仪,并配以高温显微镜,来测定其初始氧化温度,以此来确定氧化度、耐热性;(3)美国GE 公司是将加热过的烧结体,用扫描电镜作断口分析及车削试验,切削速度为107~168m/min,进给量为0.13mmPR。国内的研究手段大多类似于方法二,采用差热—热重法。并用差热、热重曲线来分析温度点,以此来确定聚晶金刚石的氧化温度、石墨化温度等。研究表明,聚晶金刚石的热稳定性与许多因素有关。 3.1 聚晶金刚石热稳定性与环境的关系 与单晶金刚石的热稳定性类似,在不同环境中,聚晶金刚石的热稳定性差别很大。分别在氢气、氮气、空气中,将去掉硬质合金基体的聚晶金刚石复合片从600℃加热到800℃[14]。在对PCD 表面显微分析中得出:氢气中,PCD 表面从700℃~750℃开始有明显的恶化;氮气中,几乎在600℃粘结相就开始从晶界渗出,随着温度的升高越来越明显,至约750℃时发现PCD 表面有碎裂的迹象,达到800℃时则损伤相当严重;空气中,在约600℃时,PCD 面出现损伤,并伴随着Co 粘结相被挤出PCD 表面,其形状为球形,主要是因为粘结相的氧化物与金刚石的氧化物互不润湿。而且发现在细微晶粒间有微小裂纹的存在。可见,不同的环境对热腐蚀的进程,分别有促进和抑制的作用。 3.2 聚晶金刚石热稳定性与粘结剂的关系 粘结剂的种类、多少和有无对聚晶金刚石的热稳定性影响非常大。许多新型的聚晶金刚石刀具产品的热稳定性能好的原因主要就是因为对粘结剂的调整。在PCD 的制作工艺过程中,基体的WC-Co 起到润湿金刚石颗粒作用的同时,也会出现在最终形成的产品中。这些残余的金属相对其性能产生很大的影响。例如,Syndite(De Beers 公司的注册商标)是以Co 作为粘结剂的。一般认为其受热不宜超过700℃。钴在高温低压下与碳具有较强的亲和力,促使金刚石转化为石墨,从而降低它的强度;再者,金刚石和钴之间的热膨胀系数不同,在高温下将导致应力增加,而在PCD 内部形成微裂纹。不同的粘结剂具有不同的效果[2]。Be Deers 公司的产品Syndax3 是以陶瓷材料β-SiC作为粘结剂的,此粘结剂化学性稳定,且其热膨胀系数与金刚石接近。 因些,在惰性气氛中,其热稳定性可以允许加热到1200℃。而以Ni 基合金作为粘结剂的SDB 1000 产品比以Co 作作为粘结剂的SDA 产品具有高的热稳定性,是因为Ni 基合金导致晶粒显示出特别的立方八面体结构,致使在车削中晶粒破裂失效的方式不同,从而改变了其磨损性能,提高了热稳定性。用Si-Ti-B 系粘结剂的聚晶金刚石,热稳定性可达1100~1300℃。粘结剂添加量的多少亦会产生较大的影响。实践证明,以添加10%~15%粘结剂的

金刚石微粉的质量检验 通常磨料的粒径在54微米以下的粉状物料称为微粉,微粉中颗粒直径小于5微米的又称为精微粉。3.5微米以粗的微粉采用沉降法分选,3.5微粉以细的混合料采用离心法分选。 金刚石微粉主要用于非金属硬脆材料的精磨、研磨和抛光。一般0~0.5微米至6~12微米用于抛光;5~10微米至12~22微米用于研磨;20~30微米以粗用于精磨。金刚石微粉主要用于以下四个方面:〔1〕直接使用微粉或制成研磨膏,广泛用于硬质合金、高铝陶瓷、光学玻璃、仪表宝石、半导体等材料制成的刃具、量具、光学仪器、电子器件等精密零件,其加工粗糙度可以达到镜面效果。〔2〕金刚石微粉大量用于制造精磨片、超精磨片、电镀制品。〔3〕金刚石微粉是制造多晶金刚石烧结体的主要原料,如地质、石油钻头,切削工具、拉丝模等。〔4〕用于研磨液和抛光液的制造。 金刚石微粉主要做研磨和抛光用,粒度的控制特别重要,只要有超尺寸的粗颗粒就会造成工件划伤,使前道工序的工作前功尽弃,因此微粉质量检查是保证微粉产品质量的重要环节。只有认真对待才能生产出高质量的微粉,满足用户使用的需求。 金刚石微粉的质量检验,采用国家标准JB/T7990—2012规定的方法检验,主要包括尺寸范围、粒度分布、颗粒形状、杂质含量、标志和包装。主要粒度分别为M0/0.25 M0/0.5 M0/1 M0.5/1 M1/2 M2/4 M3/6 M4/8 M5/10 M6/12 M8/12 M8/16 M10/20 M15/25 M20/30 M25/35 M30/40 M35/55 M40/60 M50/70。特殊应用的粒度尺寸范围由供需双方商定。 下表是M0.5/1的尺寸范围 D50是指一个样品的累计粒度分布百分数达到50%时候所对应的粒度,它的物理意义是粒径大于它的颗粒数占50%,小于它的颗粒数也占50%,D50也叫中位径或中值粒径,常用来表示粉体的平均粒度。 在生产实践中,主要采用激光衍射法测量金刚石微粉颗粒直径,常用仪器有英国马尔文Mastersizer 2000激光粒度分析仪、美国Microtrac公司的S3500系列激光粒度分析仪和X100激光粒度分析仪器等。

聚晶金刚石的高压合成工艺研究毕业论文 目录 1 绪论·1 1.1拉丝模概述 (1) 1.2拉丝模分类及发展状况 (2) 1.3拉丝模的孔型结构 (6) 1.4拉丝模的破坏及磨损研究 (8) 1.4.1拉丝模的破坏形式 (8) 1.4.2拉丝模的磨损 (10) 1.5聚晶金刚石拉丝模坯材料的发展及研究现状 (14) 1.6研究目的及意义 (17) 2 实验过程及测试方法·18 2.1实验材料及设备 (18) 2.2PCD拉丝模的制备过程 (19) 2.3实验测试方法与分析 (21) 2.3.1扫描电镜及能谱分析 (21) 2.3.2维氏硬度 (21) 2.3.3磨耗比 (22) 3 PCD拉丝模芯的合成工艺研究·24 3.1烧结时间对力学性能的影响 (24) 3.1.1烧结时间对显微维氏硬度的影响 (24) 3.1.2烧结时间对磨耗比的影响 (26) 3.2烧结温度对力学性能的影响 (27) 3.2.1烧结温度对显微维氏硬度的影响 (28) 3.2.2烧结温度对磨耗比的影响 (30) 3.3PCD拉丝模坯的显微形貌及能谱分析 (31)

3.3.1烧结时间对显微形貌的影响 (31) 3.3.2烧结温度对显微形貌的影响 (32) 3.3.3PCD拉丝模坯的能谱分析 (33) 4PCD拉丝模坯高压烧结过程及机理 (35) 4.1PCD拉丝模坯的烧结过程 (35) 4.2PCD拉丝模坯的烧结机理 (36) 5结论 (39) 参考文献·40 致谢·42

1 绪论 1.1拉丝模概述 拉丝模是拉制各种金属线材的重要工具。在拉丝过程中,金属丝通过模孔发生塑性变形达到预定的尺寸精度及表面质量。拉丝模的适用围十分广泛,主要应用于拉拔线材、丝材、棒材、管材等直线型难加工物体,适用于钢铁、铜、钨、钼等金属和合金材料的拉拔加工[1]。 作为拉拔线材的生产企业,要想降低成本,获得稳定长时间的拉拔,精确的尺寸,较好的表面质量,没有高质量的拉丝模具是难以实现的。国外金属制品工业为提高竞争能力,对于拉丝模质量和制造工艺的改进十分重视,从提高拉丝模寿命入手,对拉丝模的材质、结构、制造工艺、制造设备以及检测仪器等进行了系统的研究,开发出复合拉丝模、拉丝模新材料、表面涂层新技术、拉丝模新的孔型设计方法等,推动了世界拉丝生产技术的发展。 我国拉丝模制造工业已经有很长的历史,上世纪八十年代随着拉丝制造的水平不断提高以及生产工艺的不断改进,我国的拉丝模制造技术有了较大的进步,尤其是在拉丝模的材质、结构等方面有了很大进步。尽管我国线材生产量居世界前列,但总的来说和国外还有不小的差距。外国所用的材料和拉丝工艺更加先进,拉丝模的加工精度、耐用性、耐磨性等指标均优于我国的产品[2]。因此,我国的拉丝制造业要加强制模管理、提高拉丝模具的质量,并且改善拉丝模具的制造工艺,以提高我国拉丝模业得迅速发展。

金刚石丝锯精密切割及其制备技术 康仁科教授 精密与特种加工教育部重点实验室 大连理工大学机械工程学院 精密切割加工是制备半导体和光电晶体基片的主要加工工艺之一,在微电子、光电子器件的制造过程中占有很高的地位。而随着微电子和光电子技术飞速发展,对半导体和光电晶体的切割加工提出更高要求。高效率、低成本、高精度、窄切缝、小翘曲变形、低表面损伤、低碎片率、无环境污染等是目前半导体和光电晶体的切割加工的新趋势。 现在,硬脆晶体材料切割方法有金刚石圆锯切割、带锯切割、线锯切割。金刚石圆锯有分为金刚石外圆据和金刚石内圆锯两种;带锯分为钢带据、金刚石带锯、钢片锯三种;线锯分为钢丝锯、金刚石串珠锯、金刚石丝锯三种。 金刚石外圆锯切割技术 金刚石外圆锯切割技术是应用较早的切割方法,外园周上电镀金刚石的圆锯片直径在200mm左右,最大可达400mm。多用于宝石、石英、铁氧体、陶瓷等材料的切断、切槽等。优点是:结构简单、操作容易、刀片价格便宜;缺点是:刀片较厚、锯口宽、材料损耗较大、切割面的平行度较差、只能切割小直径或较薄工件。金刚石外圆锯典型的应用就是在IC制造中将硅片切割成分离的芯片。 金刚石内圆锯(ID)切割技术

金刚石内圆锯(ID)切割技术示意图 金刚石内圆锯切割技术的优点是:1.刚性好,可做的很薄,达到0.1mm;2.切片精度高,直径200mm晶片的厚度差仅为0.01mm;3.设备低廉,所用切割机价格仅为其它工具多使用切割机价格的1/3——14;4.每片都可以进行径向调整和切片厚度的调整;5.小批量多规格加工时,具有灵活的可调性。缺点是:1.切片表面损伤层较大;2.刀口宽,材料损失大;3.生产率低,每次只切割一片;4.只能切割直线,无法切割曲面;5.只能切割直径小于200mm的晶片。 带锯切割 金刚石带锯是以电镀金刚石磨料或镶焊金刚石烧结块为主题的环形锯条,带锯出现于20世纪50年代,我国八十年代才开始研制该类设备。优点是:锯切速度快,刀具材料消耗少,噪音小。缺点是:锯口大,切割精度低,对荒料要求规整,不能进行多片切割。 线锯

第11卷 第2期 热 喷 涂 技 术 V ol.11, No.22019年6月 Thermal Spray Technology Jun., 2019 第一作者:黄凌峰(1989-),男,工程师,Email:huanglingfeng@https://www.doczj.com/doc/aa14010529.html, 。 复合电镀MCrAlY 涂层研究进展 黄凌峰1, 2,刘建明1, 2,王帅1, 2,刘通1, 2,章德铭1, 2,于月光1 (1.北京矿冶科技集团有限公司,北京 100160; 2.北京市工业部件表面强化与修复工程技术研究中心,北京 102206) 摘要:作为MCrAlY 高温防护涂层制备手段之一的复合电镀技术具有低能耗、低成本等诸多优点。在过去近四十年内,该技术在国外得到了广泛的发展与应用。本文主要对比介绍了国内外MCrAlY 涂层复合电镀工艺技术的研究进展,并对国内MCrAlY 涂层复合电镀技术的发展作了展望。关键词:MCrAlY ,复合电镀,高温抗氧化 中图分类号:TG174.4 文献标识码:A 文章编号:1674-7127(2019)06-0001-04 DOI 10.3969/j.issn.1674-7127.2019.02.001 Research Progress of Composite Electroplated MCrAlY Coating Lingfeng Huang 1, 2, Jianming Liu 1, 2, Shuai Wang 1, 2, Tong Liu 1, 2, Deming Zhang 1, 2, Yueguang Yu 1 (1. BGRIMM Technology Group, Beijing, 100160. 2. Beijing Engineering Technology Research Center of Surface Strengthening and Repairing of Industry Parts, Beijing, 102206.) Abstract : As one of the preparation methods of MCrAlY high temperature protective coating, the composite plating technology has many advantages such as low energy consumption and low cost. In the past 40 years, the technology has been widely developed and applied abroad. In this paper, the research progress of MCrAlY coating composite electroplate technology in home and abroad has been introduced, and the development of domestic MCrAlY coating composite electroplate technology is prospected. Keywords : MCrAlY , Composite electroplate, High temperature oxidation resistance 0引言 M (Ni 、Co 或NiCo )CrAlY 涂层因具有良好的抗高温氧化与耐腐蚀性能被广泛应用于航空发动机热端部件,该类涂层涂覆在高温合金表面时,可对合金基体形成良好的高温防护作用 [1]。例如,MCrAlY 涂层被广泛用于高温合金表面热障涂层体系中的金属粘结层[2-4],既能起到良好的抗氧化作用,还能增加与陶瓷面层的匹配性, 提高涂层整体结合强度。MCrAlY 涂层还被广泛用于航空发动机中可磨耗封严涂层的制备[5][6],采用大气等离子喷涂的具有一定表面粗糙度的MCrAlY 底层不仅能够为高温合金基体提供良好的抗氧化腐蚀防护作用,还能增加与上层多孔封严涂层的结合力。 长期以来,MCrAlY 涂层大都采用物理手段进行沉积制备,如:大气等离子喷涂(APS)[7]、超音速火焰喷涂(HVOF)[8]、电子束物理气相沉积

PCD的定义,PCD是英文Polycrystalline diamond的简称,中文直译过来是聚晶金刚石的意思.它与单晶金刚石相对应. 摘自:中国机械资讯网 聚晶金刚石(PCD)刀具发展 1.概述 1.1 PCD刀具的发展 金刚石作为一种超硬刀具材料应用于切削加工已有数百年历史。在刀具发展历程中,从十九世纪末到二十世纪中期,刀具材料以高速钢为主要代表;1927年德国首先研制出硬质合金刀具材料并获得广泛应用;二十世纪五十年代,瑞典和美国分别合成出人造金刚石,切削刀具从此步入以超硬材料为代表的时期。二十世纪七十年代,人们利用高压合成技术合成了聚晶金刚石(PCD),解决了天然金刚石数量稀少、价格昂贵的问题,使金刚石刀具的应用范围扩展到航空、航天、汽车、电子、石材等多个领域。 1.2 PCD刀具的性能特点 金刚石刀具具有硬度高、抗压强度高、导热性及耐磨性好等特性,可在高速切削中获得很高的加工精度和加工效率。金刚石刀具的上述特性是由金刚石晶体状态决定的。在金刚石晶体中,碳原子的四个价电子按四面体结构成键,每个碳原子与四个相邻原子形成共价键,进而组成金刚石结构,该结构的结合力和方向性很强,从而使金刚石具有极高硬度。由于聚晶金刚石(PCD)的结构是取向不一的细晶粒金刚石烧结体,虽然加入了结合剂,其硬度及耐磨性仍低于单晶金刚石。但由于PCD烧结体表现为各向同性,因此不易沿单一解理面裂开。PCD刀具材料的主要性能指标:①PCD的硬度可达8000HV,为硬质合金的80~120倍; ②PCD的导热系数为700W/mK,为硬质合金的1.5~9倍,甚至高于PCBN和铜,因此PCD刀具热量传递迅速;③PCD的摩擦系数一般仅为0.1~0.3(硬质合金的摩擦系数为0.4~1),因此PCD刀具可显著减小切削力;④PCD的热膨胀系数仅为0.9×10 -6~1.18×10 -6,仅相当于硬质合金的1/5,因此PCD刀具热变形小,加工精度高;⑤PCD刀具与有色金属和非金属材料间的亲和力很小,在加工过程中切屑不易粘结在刀尖上形成积屑瘤。 1.3 PCD刀具的应用 工业发达国家对PCD刀具的研究开展较早,其应用已比较成熟。自1953年在瑞典首次合成人造金刚石以来,对PCD刀具切削性能的研究获得了大量成果,PCD刀具的应用范围及使用量迅速扩大。目前,国际上著名的人造金刚石复合片生产商主要有英国De Beers公司、美国GE公司、日本住友电工株式会社等。据报道,1995年一季度仅日本的PCD刀具产量即达10.7万把。PCD刀具的应用范围已由初期的车削加工向钻削、铣削加工扩展。由日本一家组织进行的关于超硬刀具的调查表明:人们选用PCD刀具的主要考虑因素是基于PCD 刀具加工后的表面精度、尺寸精度及刀具寿命等优势。金刚石复合片合成技术也得到了较大发展,DeBeers公司已推出了直径74mm、层厚0.3mm的聚晶金刚石复合片。 国内PCD刀具市场随着刀具技术水平的发展也不断扩大。目前中国第一汽车集团已有一百多个PCD车刀使用点,许多人造板企业也采用PCD刀具进行木制品加工。PCD刀具的应用也进一步推动了对其设计与制造技术的研究。国内的清华大学、大连理工大学、华中理工大学、吉林工业大学、哈尔滨工业大学等均在积极开展这方面的研究。国内从事PCD刀具研发、生产的有上海舒伯哈特、郑州新亚、南京蓝帜、深圳润祥、成都工具研究所等几十家单位。目前,PCD刀具的加工范围已从传统的金属切削加工扩展到石材加工、木材加工、金属基复合材料、玻璃、工程陶瓷等材料的加工。通过对近年来PCD刀具应用的分析可见,PCD刀具主要应用于以下两方面:①难加工有色金属材料的加工:用普通刀具加工难加工