年产10万吨醋酸工艺设计

第一章概述

醋酸是一种有机化合物,又叫乙酸(ethanoic acid)别名:醋酸(acetic acid)、冰醋酸(glacial acetic acid)。分子式:C2H4O2(常简写为HAc)或CH3COOH。是典型的脂肪酸。被公认为食醋内酸味及刺激性气味的来源。纯的无水乙酸(冰醋酸)是无色的吸湿性液体,凝固点为16.7 °C (62 °F) ,凝固后为无色晶体。尽管根据乙酸在水溶液中的离解能力它是一个弱酸,但是乙酸是具有腐蚀性的,其蒸汽对眼和鼻有刺激性作用。乙酸是一种简单的羧酸,是一个重要的化学试剂。乙酸也被用来制造电影胶片所需要的醋酸纤维素和木材用胶粘剂中的聚乙酸乙烯酯,以及很多合成纤维和织物。在家庭中,乙酸稀溶液常被用作除垢剂。食品工业方面,在食品添加剂列表E260中,乙酸是规定的一种酸度调节剂.

醋酸是一种用途广泛的基本有机产品, 也是化工、医药、纺织、轻工、食品等行业不可缺少的重要原料。随着醋酸衍生产品的不断发展, 以醋酸为基础的工业不仅直接关系到化学工业的发展, 而且与国民经济的各个行业息息相关, 醋酸生产与消费正引起世界各国的普遍重视, 醋酸生产工艺及相关问题的研究开发正在日益加深和发展。从最初的粮食发酵, 木材干馏生产醋酸开始, 合成醋酸的工艺路线主要有乙醛氧化法、乙炔电石法、乙醇氧化法、乙烯氧化法、丁烷氧化法和羰基合成法等。这些方法都各有它的优点和缺点,在选择合成醋酸的路线时,应与当地的原料资源情况密切联系起来,因地制宜,按醋酸用量的大小,工业技术条件等作综合的平衡.

本设计采用成熟的乙醛氧化法合成醋酸. 首先确定乙醛氧化法生产醋酸工艺流程,其次对整个工艺过程进行物料和能量衡算,然后对其中的单元设备——精馏塔进行设备设计,最后对此进行经济效益分析.

1.1 醋酸生产的历史沿革

早在公元前三千年,人类已经能够用酒经过各种醋酸菌氧化发酵制醋。[1]十九世纪后期,人们发现从木材干馏制木炭的副产馏出液中可以回收醋酸,成为醋酸的另一重要来源. 但这两种方法原料来源有限,都需要脱除大量水分和许多杂质,浓缩提纯费用甚高,因此,随着20世纪有机化学工业的发展,诞生了化学合成醋酸的工业. 乙醛易氧化生成醋酸,收率甚高,成为最早的合成醋酸的有效方法. 1911年,德国建成了第一套乙醛氧化合成醋酸的工业装置并迅速推广到其它国家.[2]早期的乙醛来自粮食、糖蜜发酵生成的乙醇的氧化,1928年德国以电石乙炔进行水合反应生成乙醛,是

改用矿物原料生成醋酸的开始. 二次大战后石油化工兴起发展了烃直接氧化生产醋酸的新路线,但氧化产物组分复杂,分离费用昂贵. 因此1957~1959年德国Wacher-chemie和Hoechst两公司联合开发了乙烯直接氧化制乙醛法后,乙烯—乙醛—醋酸路线迅速发展为主要的醋酸生产方法. 70年代石油价格上升,以廉价易得、原料资源不受限制的甲醇为原料的羰基化路线开始与乙烯路线竞争。甲醇羰基化制醋酸虽开始研究于20年代,60年代已有BASF公司的高压法工业装置,但直到1971年美国Monsanto公司的甲醇低压羰基化制醋酸工厂投产成功,证明经济上有压倒优势,现已取代乙烯路线而占领先地位。 1989年世界醋酸总生产能力为480kt,一套甲醇低压羰基化装置的生产能力总计2000kt/a以上,除个别厂外,都已建成投产。

中国工业生产合成醋酸同样从发酵法、乙醇—乙醛氧化法及电石乙炔—乙醛氧化路线开始,60年代末全国已形成60kt/a的生产能力. 70年代开始发展乙烯路线,引进了每套年产约7万吨大型装置. 轻油氧化制醋酸,天然气制甲醇,低压羰基化制醋酸的工艺路线正积极研究。可以肯定这些将会使我国的醋酸生产出现一个飞跃。

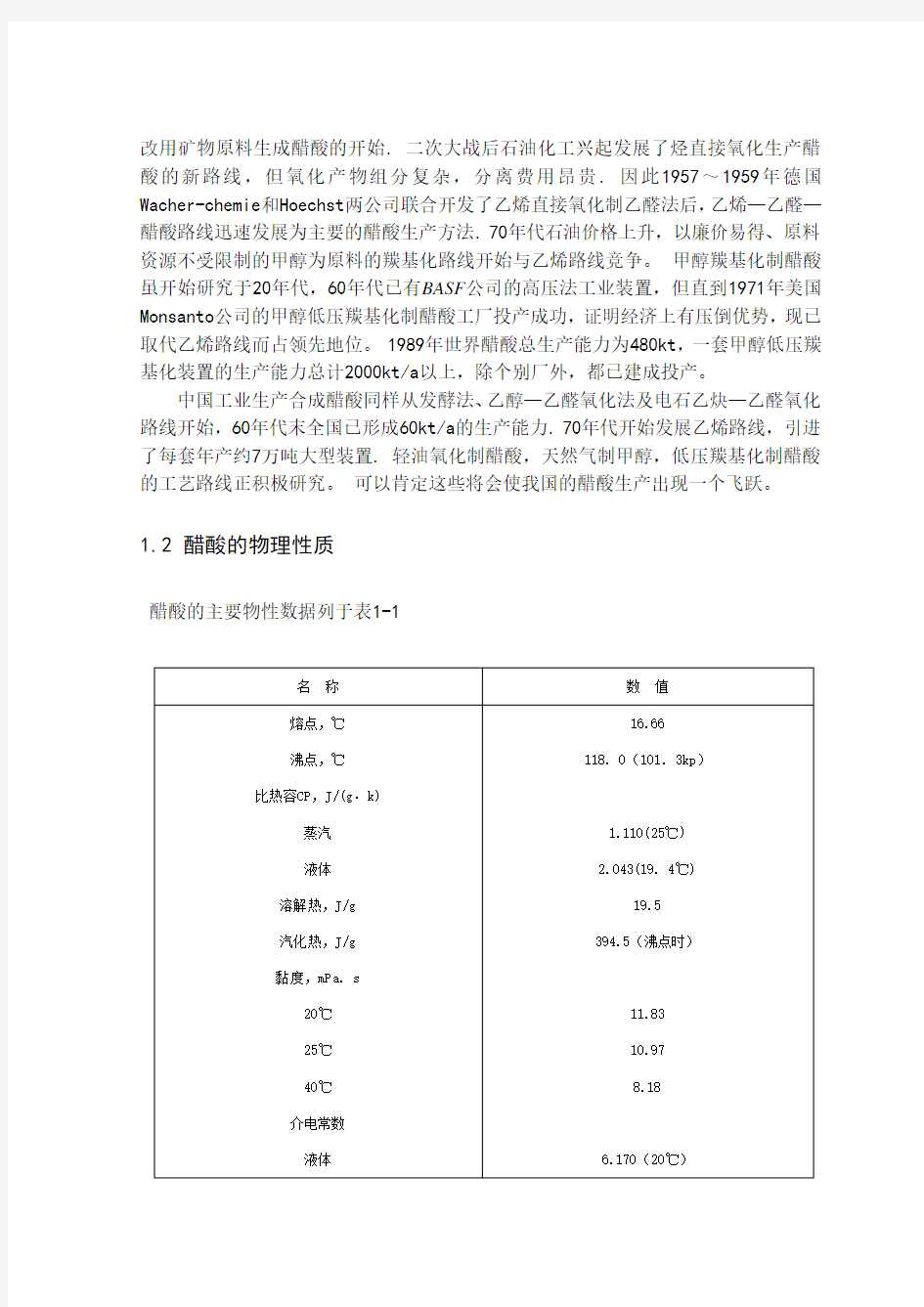

1.2 醋酸的物理性质

醋酸的主要物性数据列于表1-1

名称数值

熔点,℃

沸点,℃

比热容CP,J/(g﹒k)

蒸汽

液体

溶解热,J/g

汽化热,J/g

黏度,mPa. s

20℃

25℃

40℃

介电常数

液体

16.66 118. 0(101. 3kp)

1.110(25℃)

2.043(19. 4℃)

19.5

394.5(沸点时)

11.83

10.97

8.18

6.170(20℃)

表1-1 纯醋酸的物理性质

[3]

1.3 醋酸的化学性质

1.3.1 酸性

羧酸中,例如乙酸,的羧基氢原子能够部分电离变为氢离子(质子)而释放出来,导致羧酸的酸性。乙酸在水溶液中是一元弱酸,酸度系数为4.8,pKa=4.75(25℃),浓度为1mol/L 的醋酸溶液(类似于家用醋的浓度)的pH 为2.4,也就是说仅有0.4%的醋酸分子是解离的。

乙酸的酸性促使它还可以与碳酸钠、氢氧化铜、苯酚钠等物质反应。

2CH 3COOH + Na 2CO 3→2CH 3COONa + CO 2 + H 2O 2CH 3COOH + Cu(OH)2 →(CH 3COO)2Cu + 2H 2O

CH 3COOH + C 6H 5ONa →C 6H 5OH (苯酚)+ CH 3COONa 1.3.2 乙酸的二聚体,虚线表示氢键

固体 折射率nD20 生成热△Ho ,kJ/mol 液体(25℃) 气体(25℃) 燃烧热△Hc ,kJ/mol

液体

标准熵So ,J/(mol. k)

液体(25℃) 气体(25℃) 闪点(闭杯)℃ 离解常数 0℃ 25℃ 50℃ 临界压力Pc ,Mpa

2.665(-10℃)

1.3719

-484.50 -432.25

-874.8

159.8 282.5 43 4.78 4.75 4.79 5.786

乙酸的晶体结构显,分子间通过氢键结合为二聚体(亦称二缔结物),二聚体也存在于120℃的蒸汽状态。二聚体有较高的稳定性,现在已经通过冰点降低测定分子量法以及X光衍射证明了分子量较小的羧酸如甲酸、乙酸在固态及液态,甚至气态以二聚体形式存在。当乙酸与水溶和的时候,二聚体间的氢键会很快的断裂。其它的羧酸也有类似的二聚现象。

1.3.3 溶剂

液态乙酸是一个亲水(极性)质子化溶剂,与乙醇和水类似。因为介电常数为6.2,它不仅能溶解极性化合物,比如无机盐和糖,也能够溶解非极性化合物,比如油类或一些元素的分子,比如硫和碘。它也能与许多极性或非极性溶剂混合,比如水,氯仿,己烷。乙酸的溶解性和可混合性使其成为了化工中广泛运用的化学品。

1.3.4 化学反应

对于许多金属,乙酸是有腐蚀性的,例如铁、镁和锌,反应生成氢气和金属乙酸盐。因为铝在空气中表明会形成氧化铝保护层,所以铝制容器能用来运输乙酸。金属的乙酸盐也可以用乙酸和相应的碱性物质反应,比如最著名的例子:小苏打与醋的反应。除了醋酸铬(II),几乎所有的醋酸盐能溶于水。

Mg(s) + 2 CH3COOH(aq) → (CH3COO)2Mg(aq) + H2(g)

NaHCO3(s) + CH3COOH(aq) → CH3COONa(aq) + CO2(g) + H2O(l)

乙酸能发生普通羧酸的典型化学反应,特别注意的是,可以还原生成乙醇,通过亲核取代机理生成乙酰氯,也可以双分子脱水生成酸酐。同样,乙酸也可以成酯或氨基化合物。440℃的高温下,乙酸分解生成甲烷和二氧化碳或乙烯酮和水。

1.3.5 鉴别

乙酸可以通过其气味进行鉴别。若加入氯化铁(III),生成产物为深红色并且会在酸化后消失,通过此颜色反应也能鉴别乙酸。乙酸与三氧化砷反应生成氧化二甲砷,通过产物的恶臭可以鉴别乙酸。

1.4 醋酸的生产方法评述

1.4.1 甲醇羰基化

大部分乙酸是通过甲基羰基化合成的。此反应中,甲醇和一氧化碳反应生成乙酸,方程式如下

CH3OH + CO → CH3COOH

这个过程是以碘代甲烷为中间体,分三个步骤完成,并且需要一个一般由多种金属构成的催化剂(第二部中)

(1) CH3OH + HI → CH3I + H2O

(2) CH3I + CO → CH3COI

(3) CH3COI + H2O → CH3COOH + HI

通过控制反应条件,也可以通过同样的反应生成乙酸酐。因为一氧化碳和甲醇均是常用的化工原料,所以甲基羰基化一直以来备受青睐。[4]早在1925年,英国塞拉尼斯公司的Henry Drefyus已经开发出第一个甲基羰基化制乙酸的试点装置。然而,由于缺少能耐高压(200atm或更高)和耐腐蚀的容器,此法一度受到抑制。直到1963年,德国巴斯夫化学公司用钴作催化剂,开发出第一个适合工业生产的办法。到了1968年,以铑为基础的催化剂的(cis?[Rh(CO)2I2]?)被发现,使得反映所需压力减到一个较低的水平并且几乎没有副产物。1970年,美国孟山都公司建造了首个使用此催化剂的设备,此后,铑催化甲基羰基化制乙酸逐渐成为支配性的方法(孟山都法)。[5]90年代后期,BP化学成功的将Cativa催化法商业化,此法是基于钌,使用([Ir(CO)2I2]?)它比孟山都法更加绿色也有更高的效率,很大程度上排挤了孟山都法。

1.4.2 乙醇氧化法

由乙醇在有催化剂的条件下和氧气发生氧化反应制得。工艺陈旧,生产规模小,原料和动力消耗高,应严格控制,杜绝新建小规模生产装置。

1.4.3 乙烯氧化法

由乙烯在催化剂(所用催化剂为氯化钯:PdCl2、氯化铜:CuCl2和乙酸锰:(CH3COO)2Mn)存在的条件下,与氧气发生反应生成.此反应可以看作先将乙烯氧化成乙醛,再通过乙醛氧化法制得。乙烯法醋酸虽然比乙炔法和酒精法先进,但与低压甲醇羰基合成法相比,原料和动力消耗高,技术经济上缺乏竞争性,不宜再用该技术新建装置。原有装置可借鉴乙烯直接氧化法进行改造。

1.4.4 丁烷氧化法

丁烷氧化法又称为直接氧化法,这是用丁烷为主要原料,通过空气氧化而制得乙酸的一种方法,也是主要的乙酸合成方法。

1.4.5 巴斯夫高压法

巴斯夫高压法尽管已工业化多年,与其它原料路线相比,具有一定的竞争性;但与低压法相比,相应压力高,原料消耗定额高,副反应多,工艺复杂。[6]因此,不提倡发展

高压法。

1.4.6 UOP/ 千代田工艺

UOP/ 千代田工艺技术先进,在某些方面比BP技术更有吸引力,但还没有工业化生产装置,引进的风险大。[7]周修和.国外合成醋酸概括[J].石油化工,1993,2(3):251~263.如果在对其风险性进行充分论证的情况下,可积极引进。

1.4.7 乙醛氧化法

乙醛氧化法在孟山都法商业生产之前,大部分的乙酸是由乙醛氧化制得。[8]尽管不能与甲基羰基化相比,此法仍然是第二种工业制乙酸的方法。乙醛可以通过氧化丁烷或轻石脑油制得,也可以通过乙烯水合后生成。当丁烷或轻石脑油在空气中加热,并有多种金属离子包括镁,钴,铬以及过氧根离子催化,会分解出乙酸。

化学方程式如下:

2 C4H10 + 5 O2→ 4 CH3COOH + 2 H2O

此反应可以在能使丁烷保持液态的最高温度和压力下进行,一般的反应条件是150℃和55 atm。副产物包括丁酮,乙酸乙酯,甲酸和丙酸。因为部分副产物也有经济价值,所以可以调整反应条件使得副产物更多的生成,不过分离乙酸和副产物使得反应的成本增加。

在类似条件下,使用上述催化剂,乙醛能被空气中的氧气氧化生成乙酸

2 CH3CHO + O2→ 2 CH3COOH

使用新式催化剂,此反应能获得95%以上的乙酸产率。主要的副产物为乙酸乙酯,甲酸和甲醛。因为副产物的沸点都比乙酸低,所以很容易通过蒸馏除去。

第二章 工艺流程设计

综合文献分析,结合本地区特点,本设计采用乙醛氧化法生产醋酸工艺。 乙醛液相催化自氧化合成醋酸是一强放热反应,总反应式为:

)(2

1)(323液液COOH CH O CHO CH →+ mol kJ H K /294298-=?θ

乙醛氧化时先生成过氧醋酸,再与乙醛合成AMP [9]分解即为醋酸: COOOH CH O CHO CH 323=+

COOH CH AMP CHO CH COOOH CH 3332→→+

乙醛和催化剂溶液自反应塔中上部加入,为了使乙醛不被大量惰性气体带走,工业上一般采用氧作催化剂,且氧分段鼓泡通入反应液中,与乙醛进行液相氧化反应,氧化过程释放的大量反应热通过外循环冷却而移出,出反应器的反应尾气经冷凝回收乙醛后放空,反应液首先经蒸发器除掉醋酸锰催化剂,醋酸蒸汽则先经精馏塔1蒸出未反应的乙醛、甲酸、醋酸甲酯、水、三聚乙醛等轻组分,然后经精馏塔2脱除高沸点副产物后得成品醋酸,要求纯度>99%,其余的则进入醋酸回收塔回收粗醋酸. 工艺流程图如图2-1:

图2-1 工艺流程图

第三章 物料衡算

3.1 设计依据

醋酸生产消耗定额见表3-1

表3-1消耗定额

[10]

名称 单耗(每吨醋酸)

乙醛 氧气 冷却水 醋酸锰

770kg 260m 3 250m 3 2kg

醋酸年产量:10万吨 选择年开工时间:8000小时

则 每小时生产醋酸

h kg /125008000

1000

105=? 根据消耗定额得每小时乙醛进料量为:

x

12500

7701000=

kg x 9625= 所以,选择每小时乙醛进料量为10000kg

3.2 氧化塔物料衡算

(1)氧化塔物料衡算中的已知数据

① 每小时通入氧化塔的乙醛量为10000kg/h

② 氧化过程中乙醛总转化率为99. 3% ③ 氧化过程中氧的利用率为98. 4%

④ 氧化塔塔顶补充的工业氮使其浓度达到45%

⑤ 未转化的乙醛在气液相中的分配率(体积%) 气相:34% 液相:66% ⑥ 原料组成见表3-2

表3-2 原料组成[11]

原料乙醛%(质量)

工业氧%(质量)

工业氮%(质量) 催化剂溶液%(质量)

乙醛 99. 5 醋酸 0. 1 水 0. 3 三聚乙醛0. 1

氧气 98 氮气 2

氮气 97 氧气 3

醋酸 60 醋酸锰 10 水 30

催化剂中醋酸锰用量为氧化塔进料乙醛重量的0. 08% ⑦ 氧化过程中乙醛的分配率[12]

主反应 C O O H CH O CHO CH 3232

1

→+ 96%

副反应 O H CO COOH CH HCOOH O CHO CH 22323233+++→+ 1. 4%

()O H O C O C H

CH CH O CHO CH 2233233+→+ 0. 25% O H CO COOCH CH O CHO CH 2233232

3

2++→+ 0. 95%

O H CO O CHO CH 22234452+→+ 1. 4% (2)氧化塔物料衡算图见图3-1

图3-1 氧化塔物料衡算图

(3)反应式衡算

纯乙醛量:10000×99. 5%=9950

① 主反应 C O O H CH O CHO CH 3232

1

→+ 96%

a. 乙醛用量:9950×0. 993×0. 96=9485. 14kg

b. 需用氧量(x) 44:16=9485. 14:x x=3449. 14kg

c. 生成醋酸量(y) 44:60=9485. 14:y y=12934. 28kg

② 副反应 O H CO COOH CH HCOOH O CHO CH 22323233+++→+ 1. 4% a. 乙醛用量:9950×0. 993×0. 014=138. 32kg

b. 需用氧量(x) 132:96=138. 32:x x=100. 60kg

c. 生成醋酸量(y) 132:120=138. 32:y y=125. 75kg

d. 生成甲酸量(z) 132:46=138. 32:z z=48. 20kg

e. 生成水量(w) 132:18=138. 32:w w=18. 86kg

f. 生成二氧化碳量(v) 132:44=138. 32:v v=46. 11kg

③ 副反应 ()O H O C O C H

CH CH O CHO CH 2233233+→+ 0. 25% a. 乙醛用量:9950×0. 993×0. 0025=24. 70kg

b. 需用氧量(x) 132:32=24. 70:x x=5. 99kg

c. 生成亚乙基二醋酸量(y) 132:146=24. 70:y y=27. 32kg

d. 生成水量(z) 132:18=24. 70:z z=3. 37kg

④ 副反应 O H CO COOCH CH O CHO CH 2233232

3

2++→+ 0. 95%

a.乙醛用量:9950×0. 993×0. 0095=93. 86kg

b.需用氧量(x) 88:48=93. 86:x x=51. 20kg

c.生成醋酸甲酯量(y) 88:74=93. 86:y y=78. 93kg

d.生成二氧化碳量(z) 88:44=93. 86:z z=46. 93kg

e.生成水量(w) 88:18=93. 86:w w=19. 20kg

⑤ 副反应 O H CO O CHO CH 22234452+→+ 1. 4% a.乙醛用量:9950×0. 993×0. 014=138. 32kg

b.需用氧量(x) 88:160=138. 32:x x=251. 49kg

c.生成水量(y) 88:72=138. 32:y y=113. 17kg

d.生成二氧化碳量(z) 88:176=138. 32:z z=276. 64kg

根据反应式衡算出来的反应物总耗量及反应生成物总量如下: ① 反应掉的乙醛总量 10000×0. 995×0. 993=9880. 35kg

② 未转化的乙醛量 10000×0. 995×0. 007=69. 65kg (其中液相中乙醛含量69. 65×0. 66=45. 97 气相中乙醛含量69. 65×0. 34=23. 68kg)

③ 反应掉的氧气总量 3449. 14+100. 60+5. 99+51. 20+251. 49=3858. 42kg

则所需工业氧气量 kg 18.4001984

.098.042

.3858=?

其中: 氧气=40014. 8×0. 98=3921. 16kg 氮气=4001. 18×0. 02=80. 02kg

所以未反应的氧气=3921. 16-3858. 42=62. 74kg ④ 反应生成物重量

醋酸:12934. 28+125. 75=13060. 03kg

二氧化碳:46. 11+46. 93+276. 64=369. 68kg 水:18. 86+3. 37+19. 20+113. 17=154. 60kg 甲酸:48. 20kg

亚乙基二醋酸酯:27. 32kg 醋酸甲酯:78. 93kg (4)催化剂用量

已知催化剂溶液中醋酸锰用量为氧化塔进料乙醛重量的0.08%,催化剂中醋酸锰的含量为10%,设催化剂溶液用量为x

()x x 1.010*******.0=+? kg x 65.80=? 其中: 醋酸锰 80. 65×0. 1=8. 06kg 水 80. 65×0. 3=24. 20kg 醋酸 80. 65×0. 6=48. 39kg (5)保安氮用量 设保安氮为xkg

塔顶干气量计算: 氮气:80. 02+0. 97x 氧气 :62. 74+0. 03x 二氧化碳:369. 68kg

则

68.36974.6202.8097.002.80++++x x

=45% x=289. 57kg

(其中氮气:289. 57×0. 97=280. 88kg 氧气:289. 57×0. 03=8. 69kg )

塔顶干气量 氮气: 80. 02+0. 97x=360. 90kg

氧气: 62. 74+0. 03x=71. 43kg 二氧化碳: 369. 68kg

整理以上数据,列出氧化塔物料平衡结果,见表3-3

表3-3氧化塔物料衡算结果

进 料

出 料

含量(%)

质量(kg )

含量(%) 质量(kg ) 原

料乙醛

乙醛 醋酸 水 三聚乙醛

99. 5 0. 1 0. 3 0. 1 9950 10 30 10 氧

化

液

醋酸 醋酸甲酯

水 亚乙基二醋酸

甲酸 乙醛 三聚乙醛

醋酸锰

96. 0 0. 80 1. 50 0. 68 0. 39 0. 38 0. 18 0. 07

13118. 42 78. 93 208. 80 27. 32 48. 20 45. 97 10. 00 8. 06

工业氧

氧气 氮气

98 2

3921. 16 80. 02

工业氮

氮气 氧气

97 3

280. 88

8. 69

催化剂

醋酸 水 醋酸锰

60 30 10

48. 39 24. 20 8. 06

放空 废气

二氧化碳 氮气 氧气 乙醛

369. 68 360. 90 71. 43 23. 68

总计

14371. 40kg

14371. 40kg

3.2 蒸发器物料衡算

已知数据: h kg F /6.13362= %07.00=x (进料中醋酸锰含量) %0.81=x (完成液中醋酸锰含量) 蒸发器进出物料图见图3-2

图3-2 蒸发器进出物料图

列衡算式: 10x L x F ?=? h kg L /92.116=?

????

?

?-=101x x F W h kg W /68.13245=? 3.3 精馏塔物料衡算

3.3.1 精馏塔1物料衡算

已知数据:(1)进料流量13245. 68kg/h

(2)醋酸质量分数0. 968,水的质量分数0. 0154

(3)馏出液中醋酸含量3%,釜液中醋酸的回收率为98% (4)醋酸和水的摩尔质量分别为60kg/kmol 和18kg/kmol

精馏塔1进出物料图见图3-3

图3-3 精馏塔1进出物料图

则:进料组成 =

F X 60

/968.018/0154.018

/0154.0+0504

.0= 进料平均摩尔质量()kmol kg M m /88.57600504.01180504.0=?-+?=

进料流量h kmol F /85.22888

.5768

.13245==

列衡算式: W D F += W D F WX DX FX +=

F D

FX DX =0. 97 )

1()1(F W X F X W --=0. 98 得:

h

kmol W h kmol D /31.213/54.15==

3

10

59.172.0-?==W D X X

即: h kg D /76.419= h kg W /6.12798= 3.3.2 精馏塔Ⅱ物料衡算

已知数据:(1)进料流量F=12825.92kg/h

(2)进料醋酸含量98%,

釜残液醋酸含量10%,成品醋酸含量99. 8% 精馏塔2进出物料图见图3-4

图3-4 精馏塔2进出物料图

列衡算式: L W F +=

1.0998.098.0?+?=?L W F

得: h kg W /83.12568= h kg L /09.257=

3.4 醋酸回收塔物料衡算

已知数据:(1)进料流量F=419.76+257.09=676.85kg/h

(2)经回收后得到粗醋酸含量65%以上(按65%计算) (3)从精馏塔出来的醋酸含量20%,副产物中含5%的醋酸 醋酸回收塔进出物料图见图3-5

图3-5 醋酸回收塔进出物料图

列衡算式:F=X+Y

F×0. 2=0. 05X+0. 65Y

得:X=507.64kg/h Y=169.21kg/h

整理以上数据,得总物料衡算结果,见表3-4

表3-4总物料衡算结果

进料出料

名称质量(kg)名称质量(kg)

乙醛

乙醛

醋酸

水

三聚乙醛

9950

10

30

10

放空

废气

二氧化碳

氮气

氧气

乙醛

369. 68

360. 90

71. 43

23. 68

工业氧气氧气

氮气3921. 16

80. 02 催化剂残液

成品醋酸

粗醋酸

116. 92

12568.83

169.21

工业氮气氮气

氧气280. 88 8. 69

催化剂

醋酸 水 醋酸锰

48. 39 24. 20 8. 06

其它副产物量 690.74

总 计 14371. 40kg

14371. 40kg

第四章 精馏塔的设计

4 精馏塔设备设计

已知数据:

(1)由前面物料衡算,得

h k m o l F /85.228= 0504.0=F X

k m o l kg M /88.57= h k m o l D /54.15= 72.0=D X h k m o l W /31.213= 31059.1-?=W X (2)塔顶温度[13]:100~103℃ 塔底温度:118~124℃ (3)常压精馏:P=101. 3kp

(4)水和醋酸的安托尼常数见表5-1

t

C B

A P +-

=0lg 表5-1 水和醋酸的安托尼常数[14]

常数 A B C 水 醋酸

7. 07406 6. 42452

1657. 46 1479. 02

227. 02 216. 82

设备设计过程:

4.1 回流比和理论塔板数的计算

(1)相对挥发度的计算 假设泡点t=116. 5℃

对水: 2491.25.11602.22746.165707406.7lg 0

=+-

=A p kp p A

46.1770

= 对醋酸: 9873.15

.11682.21602.147942452.6lg 0

=+-=B p kp p B

12.970= 则 0509.012.9746.17712

.973.1010

=--=--=B

A B p p p p x 与0504.0=x 十分接近,故假设t=116. 5℃(泡点)正确 则相对挥发度 83.112

.9746

.177==α

(2)回流比R 的计算 设进料为泡点进料 根据公式[18] ()

??

?

???----=

F D F D x x x x R 1111min αα

带入已知数据,得56.16m in =R

取 2556.165.150.1m in =?==R R (3)理论塔板数的计算

利用简洁法计算理论塔板数

① 全回流时理论板层数[18] 23.141lg 11lg min

=-??

???????? ??-???? ??-=

α

W W D D x

x x x N

则

32.01

2556

.16251m in =+-=+-R R R

由附录一吉利兰图 查得

38.02

23

.142m in =+-=+-N N N N N 24=?N

② 精馏段理论板层数 04.71lg 11lg min

=-??

???

????? ??-???? ??-=α

F

F

D D x

x x x N

横坐标

3.01

min

=+-R R R 不变,则纵坐标读数也不变 既

38.02

1min

1=+-N N N 14.121=?N

所以加料板为从塔顶往下数第12层

4.2 塔的有效高度计算

(1)全塔效率 ()245

.049.0L T E αμ=[15] 其中: α—相对挥发度

L μ—塔顶与塔底平均温度下的液相粘度s mpa ? 查得: s mpa L ?=64.0μ

则 ()

61.064.083.149.0245

.0=?=T E (2)塔的有效高度 T T T H E N Z ???

?

??-=1

其中: T N —塔内所需理论板层数

T H —塔板间距m (取m H T 5.0=)

则 m Z 17.195.0161.024=???

?

??-= 取上层塔板与塔顶盖之间的距离为1. 0m ,取下层塔板和塔底之间的距离为2. 0m 所以精馏塔总高度为 m Z H 220.20.1=++=

4.3 塔径的计算

(1)气液相密度

① 液相密度3/1.939m kg L =ρ ② 气相密度(以进料状态计算)

由nRT PV = RT M P V ρ=? 3/81.15

.389314.888

.73.101m kg RT M P V =??==?ρ (2)气液相流量

① 气相流量 ()s m M D R M V V V V S /60.381

.1360088.5754.15263600136003=???=+=

=

ρρ ② 液相流量 s m M RD M L L L L S /0067.01

.939360088

.5754.1525360036003=???===ρρ

(3)塔径的确定 塔径 u

V D S π4=

u 由v v l c u ρρρ-=max

得到,式中c 由2

.02020??

? ??=L c c σ计算,其中m mN L /4.18=σ

20c 由附录二史密斯关联图查得,其横坐标为

042.081.11.93960.30067.02

12

1

=??? ???=???

? ??V L S

S

V L ρρ 取板间距m H T 50.0=,板上液层高度m h L 07.0=,则m h H L T 43.0=-

查图,得s m c /10.020=

则 098.0204.1810.0202

.02

.020=?

?

?

???=?

?

?

??=L c c σ

所以 s m u /23.281

.181

.11.939098

.0m ax =-=

取安全系数为0. 65,则空塔气速 s m u u /45.165.0m ax == 所以塔径 m u V D S 78.145

.114.360

.344=??==

π 按标准塔径圆整后,取 m D 80.1= 塔截面积 2254.24m D A T ==

π

空塔气速 s m u /42.154

.260

.3==

4.4 塔板设计

天津工业大学 环境与化学工程学院 2016届制药工程课程设计 题目:年产36吨尼克地尔原料药车间工艺设计 报告人:____ ______________ 班级:___ ___________ 学号:___ ___________ 指导老师:____ ___________ 实习时间:____ __

目录 第一章产品介绍 (1) 第二章生产工艺说明 (2) 第三章生产周期 (5) 第四章物料衡算 (6) 第五章设备选型 (10) 附件:设备流程图、车间布置图

第一章产品介绍 1.3产品名称及生产规模 产品名称:尼可地尔 英文名称:Nicorandil 化学名:N-(2-羟乙基)烟酰胺硝酸酯 生产规模:36t/a 1.2产品规格 物理性状:针状 熔沸点:熔点92~93℃ 分子式:C8H9N3O4 结构式: 分子量:211.17 1.3产品的重要价值 尼可地尔,又叫做烟浪丁,是一种硝酸酯类物质,可用于治疗缺血性心脏疾病。与硝酸甘油作用相似,但又有所不同。尼可地尔在细胞膜和线粒体水平选择性激活K+-ATP通道,促使冠状动脉和外周血管扩张,随后还原前、后负荷。而且该药物主要主要舒张小动脉,增开心肌及血管平滑肌细胞膜的钾通道,并且不具有耐药性。

第二章 生产工艺说明 2.1产品合成方法 合成本产品所需原料有烟酸、乙醇胺、无水乙醇、碳酸氢钠、发烟硝酸、乙醚、氯化亚砜、氯仿、碳酸钾、无水硫酸镁、乙醇依次经历硝化反应、酰化反应和精制这三个步骤。 产品生产主要反应如下: 1.硝化反应: NH 2CH 2CH 2 OH NH 2CH 2CH 2ONO 2·HNO 3 2.缩合反应 NH 2CH 2CH 2ONO 2·HNO 3+ 2.2生产工艺流程概述 1.硝化反应 将发烟硝酸通过计量罐置于带有夹套的反应釜中,通冷盐水冷却至-8℃搅拌,缓慢滴加氨基乙醇,滴加完毕,于0℃继续搅拌1 h,减压蒸除过量硝酸,将剩余物倾入冷乙醚中,析出白色沉淀,抽滤至干,得产品 2.合成烟酰氯盐酸盐反应 将烟酸、氯化亚砜加入反应釜中,回流2h 。减压蒸馏除去过量氯化亚砜,干燥,得产品粗品。 HNO 3

研发工艺设计规范 1.范围和简介 1.1 范围 本规范规定了研发设计中的相关工艺参数。 本规范适用于研发工艺设计 1.2简介 本规范从PCB外形,材料叠层,基准点,器件布局,走线,孔,阻焊,表面处理方式,丝印设计等多方面,从DFM角度定义了PCB的相关工艺设计参数。 2.引用规范性文件 下面是引用到的企业标准,以行业发布的最新标准为有效版本。 3 术语和定义 细间距器件:pitch≤0.65mm异型引脚器件以及pitch≤0.8mm的面阵列器件。 Stand off:器件安装在PCB板上后,本体底部与PCB表面的距离。 PCB表面处理方式缩写: 热风整平(HASL喷锡板):Hot Air Solder Leveling 化学镍金(ENIG):Electroless Nickel and Immersion Gold 有机可焊性保护涂层(OSP):Organic Solderability Preservatives 说明:本规范没有定义的术语和定义请参考《印刷板设计,制造与组装术语与定义》(IEC60194)4. 拼板和辅助边连接设计 4.1 V-CUT连接 [1]当板与板之间为直线连接,边缘平整且不影响器件安装的PCB可用此种连接。V-CUT为直通型,不能在中间转弯。 [2]V-CUT设计要求的PCB推荐的板厚≤3.0mm。 [3]对于需要机器自动分板的PCB,V-CUT线两面(TOP和BOTTOM面)要求各保留不小于 1mm的器件禁布区,以避免在自动分板时损坏器件。

图1 :V-CUT自动分板PCB禁布要求 同时还需要考虑自动分板机刀片的结构,如图2所示。在离板边禁布区5mm的范围内,不允许布局器件高度高于25mm的器件。 采用V-CUT设计时以上两条需要综合考虑,以条件苛刻者为准。保证在V-CUT的过程中不会损伤到元器件,且分板自如。 此时需考虑到V-CUT的边缘到线路(或PAD)边缘的安全距离“S”,以防止线路损伤或铜,一般要求S≥0.3mm。如图4所示。

年产2万吨醋酸工艺设计 一综述 醋酸是一种有机化合物,又叫乙酸(ethanoic acid)别名:醋酸(acetic acid)、冰醋酸(glacial acetic acid)。分子式:C2H4O2(常 简写为HAc)或CH3COOH。是典型的脂肪酸。被公认为食醋内酸味及刺激性气味的来源。纯的无水乙酸(冰醋酸)是无色的吸湿性液体,凝固点为16.7 °C (62 °F) ,凝固后为无色晶体。尽管根据乙酸在水溶液中的离解能力它是一个弱酸,但是乙酸是具有腐蚀性的,其蒸汽对眼和鼻有刺激性作用。乙酸是一种简单的羧酸,是一个重要的化学试剂。乙酸也被用来制造电影胶片所需要的醋酸纤维素和木材用胶粘剂中的聚乙酸乙烯酯,以及很多合成纤维和织物。在家庭中,乙酸稀溶液常被用作除垢剂。食品工业方面,在食品添加剂列表E260中,乙酸是规定的一种酸度调节剂. 醋酸是一种用途广泛的基本有机产品, 也是化工、医药、纺织、轻工、食品等行业不可缺少的重要原料。随着醋酸衍生产品的不断发展, 以醋酸为基础的工业不仅直接关系到化学工业的发展, 而且与 国民经济的各个行业息息相关, 醋酸生产与消费正引起世界各国的 普遍重视, 醋酸生产工艺及相关问题的研究开发正在日益加深和发展。从最初的粮食发酵, 木材干馏生产醋酸开始, 合成醋酸的工艺路线主要有乙醛氧化法、乙炔电石法、乙醇氧化法、乙烯氧化法、丁烷氧化法和羰基合成法等。这些方法都各有它的优点和缺点,在选择合成醋酸的路线时,应与当地的原料资源情况密切联系起来,因地制宜,按醋酸用量的大小,工业技术条件等作综合的平衡. 本设计采用成熟的乙醛氧化法合成醋酸. 首先确定乙醛氧化法 生产醋酸工艺流程,其次对整个工艺过程进行初步的物料和能量衡算,然后对其中的单元设备——精馏塔进行设备设计,最后对此进行经济效益分析.

课程设计 题目年产10万吨丙烯酸丁酯合成工艺设计学院化学化工学院 专业化学工程与工艺 班级 学生 学号 指导教师化学工程系课程指导小组 二〇一五年十一月二十日

学院专业化学工程与工艺 学生学号 设计题目年产10吨丙烯酸丁酯合成工艺设计 一、课程设计的内容 主要内容为年产10万吨丙烯酸丁酯的工艺设计。通过工艺对比选择合适的方案,进行物料衡算和能量衡算,确定关键设备的选型和材料,绘制出工艺流程图、设备图等相关图纸,对生产过程中进行经济核算与分析。 二、课程设计的要求 1.查阅国内外的相关文献不得少于15篇,完成课程设计任务。 2.独立完成给定的设计任务后编写出符合要求的课程设计说明书,要求工艺 设计合理,将研究、开发的技术及过程开发的成果与过程建设、经济核算衔接起来;绘制出必要的设计图纸。 3. 综合应用化学工程和相关学科的理论知识与技能,分析和解决实际问题。 4. 完成课程设计的撰写。 三、文献查询方向及范围 1.利用学校的清华同方数据库、万方学位论文全文数据库、ScienceDirect、ACS(美国化学学会)数据库查询丙烯酸酯工业制备方法等中英文文献与硕博论文。 2.主要参考文献 [1] 夏涛. 丙烯酸正丁酯合成反应的新型催化剂及工艺研究[D]. 长沙: 湖南大学2002. [2] 杨召启,李石磊,方晓明.丙烯酸丁酯最佳反应条件的选择[J].甘肃科技, 2010,26(1):41-43. [3]徐金文,丁鹏飞. 降低精制塔底重组份中丁酯含量[J]. 山东化工, 2015,44(16): 119-120. [4] 李汝新. 丙烯酸及酯的市场分析[J].甘肃科技, 2006,22(5):1-8. [5] 邵艳秋,张桂芳. 丙烯酸丁酯合成方法的改进[J]. 浓阳化工, 2000, 29(2), 70-75. [6] Acrylic acid technology, Chemical Week, 2003, 165(21):25-26. [7] Acrylic acid, European Chemical News, 2002, 77(2021): 17.

第一章文献综述 摘要: 本文介绍了生产醋酸的几种工艺方法、特点以及主要工艺技术研究进展情况。特别介绍了甲醇低压羰基合成醋酸工艺及其改进工艺。 关键词: 醋酸;工艺;综述 Abstract: Several process methods, characteristics and the progress of main technology for producing acetic acid were introduced in brief. A new method of Monsanto Acetic Acid Process as an important method for the manufacture of acetic acid by catalytic carbonylation of methanol was especially introduced. Key words: acetic acid; technics; review 前言 醋酸是一种重要的基本有机化工原料,主要用于制取醋酸乙烯单体(VCM)、醋酸纤维、醋酐、对苯二甲酸、氯乙酸、聚乙烯醇、醋酸酯及金属醋酸盐等。醋酸也被用来制造电影胶片所需要的醋酸纤维素和木材用胶粘剂中的聚乙酸乙烯酯,以及很多合成纤维。在染料、医药、农药及粘合剂、有机溶剂等方面有着广泛的用途,是近几年来发展较快的重要的有机化工产品之一。 但我国目前醋酸的产量还不能满足需求。在醋酸的生产工艺中,甲醇羰基化法应用最广,占全球总产能的60%以上,且这种趋势还在不断增长。该法虽然有许多优点,但需特别指出的是在该工艺中精制工段还存在许多诸如能耗高、转化率低等问题。为促进国内工业化生产,解决存在的技术问题。鉴于这种情况,设计一套甲醇低压羰基化合成醋酸(10万t/a)工艺装臵,以促进醋酸基础研究,有利于平衡我国对醋酸的供需矛盾。 1.1醋酸的性质 1.1.1醋酸的物理性质 乙酸又名醋酸(acetic acid)、冰醋酸(glacial acetic acid),分子式为 C2H 4O2(常简写为HAc)或CH 3 COOH,分子量为60.05。

目录 一、设计任务 (2) 二、概述 (2) 1.乙酸乙酯性质及用途 (2) 2.乙酸乙酯发展状况 (3) 三. 乙酸乙酯的生产方案及流程 (4) 1、酯化法 (4) 2. 乙醇脱氢歧化法 (5) 3、乙醛缩合法 (6) 4、乙烯、乙酸直接加成法 (7) 5、确定工艺方案及流程 (8) 四.工艺计算 (8) 4.1. 物料衡算 (8) 4.2 初步物料衡算 (10) 五. 设备设计 (16) 5.1 精馏塔Ⅱ的设计 (16) 5.2最小回流比的估算 (18) 5.3 逐板计算 (20) 5.4 逐板计算的结果及讨论 (20) 六. 热量衡算 (21) 6.1 热力学数据收集 (21) 6.2 热量计算,水汽消耗,热交换面积 (23) 6.3 校正热量计算、水汽消耗、热交换面积(对塔Ⅱ) (26) 表10校正后的热量计算汇总表 (32)

乙酸乙酯车间工艺设计 一、设计任务 1.设计任务:乙酸乙酯车间 2.产品名称:乙酸乙酯 3.产品规格:纯度99% 4.年生产能力:折算为100%乙酸乙酯1880吨/年 5.产品用途:作为制造乙酰胺、乙酰乙酸酯、甲基庚烯酮、其他有机化合物、合成香料、合成药物等的原料;用于乙醇脱水、乙酸浓缩、萃取有机酸;作为溶剂广泛应用于各种工业中;食品工业中作为芳香剂等。 由于本设计为假定设计,因此有关设计任务书中的其他项目如:进行设计的依据、厂区或厂址、主要技术经济指标、原料的供应、技术规格以及燃料种类、水电汽的主要来源,与其他工业企业的关系、建厂期限、设计单位、设计进度及设计阶段的规定等均从略。 二、概述 1.乙酸乙酯性质及用途 乙酸乙酯又名乙酸乙酯,乙酸醚,英文名称Ethyl Acetate或 Acetic Ether Vinegar naphtha.乙酸乙酯是具有水果及果酒芳香的无色透明液体,其沸点为77℃,熔点为-83.6℃,密度为0.901g/cm3,溶于乙醇、氯仿、乙醚和苯等有机溶剂。 乙酸乙酯的重要用途是工业溶剂,它是许多树脂的高效溶剂,广泛应用于油墨、人造革、胶粘剂的生产中,也是清漆的组份。它还用于乙基纤维素、人造革、油毡、着色纸、人造珍珠的粘合剂、医用药品、有机酸的提取剂以及菠萝、香蕉、草莓等水果香料和威士忌、奶油等香料。此外,还用于木材纸浆加工等产业部门。对于用很多天然有机物的加工,例如樟脑、

马来酸依那普利合成设计 1产品简介 1.1中英文名称,分子式,结构式 中文名:马来酸依那普利 别名:苯丁酯脯酸,苯酯丙脯氨酸,苯酯丙脯酸,益压利,悦宁定;MSD,Renitec 化学名:N-[(S)-l-(乙氧羰基)-3-苯丙基卜L-丙氨酰-L-脯氨酸(Z)-2- 丁烯二酸盐 英文名:EnalaprilMaleate 结构式: l.2物化性质 物理性质:白色鳞片状结晶或结晶性粉末;无臭,微有引湿性。在甲醇中易溶, 在水中略溶,在乙醇或丙酮中微溶,在氯仿中几乎不溶。比旋度取本品,精密称定,加甲醇制成每 1mL中含10mg的溶液,依法测定,比旋度为-40 °至-44 °。m. p.143~144.5 (伴有分解)。pH (1%水)=2.6。pKa1 (25C) =3.0,pKa2 (25C)=5.4 化学性质:偶见尿素氮、肌酐或谷丙转氨酶、谷草转氨酶轻度上升。若出现白细胞减少或血管神经性水肿(尤其发生于喉部者)需立即停药。与利尿药同用可致严重低血压,用本品前停用利尿药或增加钠摄入可减少低血压可能。本品与利钾利尿药同用可减少钾丢失,但与保钾利尿药同用可使血钾增高。本品与锂同用可致锂中毒,但停药后毒性反应即消失。与其他降压药,尤其是利尿药合用,降压作用增强,故使用本品前应停用利尿药或从小剂量开始。本品能使血钾升高,不宜与保钾利尿 1

药或补钾制剂合用 1.3用途 本品为血管紧张素转换酶抑制剂,口服后在体内水解成依那普利拉(En alaprilat)。后 者抑制血管紧张素转换酶,降低血管紧张素U含量,造成全身血管舒张,引起降压。依那普利是前体药物,其乙酯部分在肝内被迅速水解,转化成它的有效代谢物-依那普利拉发挥降压作用,口服依那普利约 68%被吸收,与食物同服,不影响它的生物利用度,服药后一小时,血浆依那普利浓度可达峰值。服药后 3.5?4.5小时,依那普利拉血浆浓度可达峰值,半衰期为11小时,肝功能异常者依那普利转变成依那普利拉的速度延缓,依那普利给药20分钟后广泛分布全身、肝、肾、胃和小肠药物浓度最高。大脑浓度最低,日服两次,两天后,依那普利拉与血管紧张素转换酶结合达到稳态,最终半衰期延长为30?35小时,依那普利拉主要由肾脏排泄。严重肾功能不全病人(肌酐清除率低于 30ml/min )可出现药物蓄积,本药能用血液透析法除去。 1.4应用前景分析 临床采用依苏与硝苯地平缓释片联合治疗中重度高血压50例,所有患者治疗前停用对血压有影响的药物,用药前连续非同日3次血压和心率的平均值做为治疗前 的血压及心率,用药后每日测血压2?3次,取疗程最后3天血压的平均值作为治疗后血压。所有病人依那普利用5mg,2次/日,硝苯地平缓释片10mg, 2次/日。2? 3周调整药物剂量使血压达到理想水平(150/90mmHg)。4周为1疗程。治疗前后检查血、尿常规,血脂、血糖、心电图、肝功能、肾功能。结果显示,本组 50例,显效28例,有效20例,无效2例,总有效率96%。用药过程中其中头痛头晕3例,干咳2例,恶心1例,乏力1例,持续1?2周自行消失。本品用于治疗各期原发性高血压。肾血管性高血压。各级心力衰竭。对于症状性心衰病人,也适用于:提高生存率;延缓心衰的进展;减少因心衰而导致的住院。预防左心室功能不全病人冠状动脉缺血事件,适用于:减少心肌梗塞的发生率;减少不稳定型心绞痛所导致的住院。

8.2万吨年醋酸反应精馏工序工艺设计毕业论文 目录 第1章设计说明书 (1) 第1.1节设计依据 (2) 第1.2节产品的主要用途 (2) 第1.3节设计地区大自然条件 (2) 第1.4节原料和辅助原料及产品技术规格 (3) 第1.5节车间的三废处理 (4) 第2章工艺论证及工艺论述 (5) 第2.1节生产方法的论述 (5) 第2.2节生产原理的论述 (5) 2.2.1 本设计生产醋酸的方法 (5) 2.2.2 生产原理 (5) 第2.3节工艺流程论证 (6) 2.3.1 氧化部分 (6) 2.3.2 蒸馏部分 (6) 第2.4节工艺流程叙述 (6) 2.4.1氧化部分 (6) 2.4.2 蒸馏部分 (6) 第3章工艺设备的选择 (8) 第3.1节氧化塔的选择 (8) 第3.2节乙醛储罐的选择 (8) 第3.3节蒸发器的选择 (8) 第3.4节脱低沸塔的选择 (8) 第3.5节脱高沸塔的选择 (9) 第4章工艺条件及控制项目 (10) 第4.1节确定生产条件 (10) 4.1.1 催化剂的浓度 (10) 4.1.2 氧化塔的反应温度 (10) 4.1.3 氧化塔塔顶压力的控制 (10)

4.1.4 蒸发器温度 (10) 4.1.5 脱低沸塔及脱高沸塔的温度压力 (10) 第4.2节工艺条件一览表 (11) 第4.3节生产控制一览表 (12) 第5章物料衡算 (14) 第5.1节氧化部分物料衡算 (14) 第5.2节蒸发器物料衡算 (17) 第5.3节脱高沸塔物料衡算 (18) 第5.4节脱低沸塔物料衡算 (19) 第6章热量衡算: (20) 第6.1节氧化部分热量衡算 (20) 第6.2节蒸发器热量衡算 (22) 第6.3节脱低沸物塔热量衡算 (25) 第6.4节脱高塔热量衡算 (28) 第7章设备计算 (31) 第7.1节循环泵的计算与选型 (31) 第7.2节脱低沸物塔的设备计算 (32) 第7.3节脱高沸塔设备计算: (45) 第7.4节脱低、脱高塔的接管计算 (47) 主要符号说明 (51) 设备一览表 (52) 参考文献 (53) 致谢.................................... 错误!未定义书签。

江汉大学课程设计报告 题目:年产50000吨聚醋酸乙烯酯的工艺设计 学院:化学与环境工程学院 专业:高分子材料与工程 学号:122209107137 姓名:张攀钦 指导老师:朱超

《聚醋酸乙烯酯乳液聚合课程设计》 一、本课程设计的性质、任务与目的 1. 本课程设计的性质 本课程是应用化学专业的一门实用性和技术性很强的专业课程。学生在聚合物工艺学课程后,综合运用所学的高分子化学与材料及化工原理相关知识,进行初步的聚醋酸乙烯酯合成的工艺设计。 2.本课程任务是: ①撰写简要设计说明书。 ②绘制物料流程示意图、车间平面图各一张。 ③设计并绘制聚合釜 3.本课程设计的目的 ①了解和掌握聚醋酸乙烯酯的、结构与性能,其制备过程中的基本反应类型、添加剂与材料成型工艺等内容的基础知识; ②掌握检索文献的方法; ③通过阅读文献,了解并掌握聚醋酸乙烯酯制备与设计的基本原理,并能完成聚醋酸乙烯酯的整个工艺流程。 ④通过专业课程设计使学生掌握应具备的基本高分子化工设计技能。 二、课程设计的主要内容 1.设计方案选择,对给定或选定的设计方案进行简要论述。 2.工艺计算,应完成工艺流程各过程的物料衡算,能量衡算。绘制物料流程示意图,编写物料平衡表及热量平衡表。 3.主要设备设计,在满足工艺条件的前提下,进行主要设备的选型及结构设计。 4.典型辅助设备设计选型,包括典型设备主要结构尺寸计算和设备型号规格的选定

目录 一、概述 (1) 二、工艺流程和方案的说明和论证 (1) 1、工艺流程 (1) 2、方案的说明 (2) 3、聚醋酸乙烯酯乳液聚合的工艺条件 (3) 三、物料衡算 (6) 四、热量衡算 (11) 五、聚合釜及各设备选型 (13) 六、生产车间布置 (16) 1. 要满足生产工艺要求 (16) 2. 要符合经济原则 (16) 3. 要符合安全生产要求 (17) 4. 便于安装和检修 (17) 5.要有良好的操作条件 (17) 七、对设计的评述及结论 (18) 八、参考文献 (19)

案例二 根据阿司匹林的合成工艺和结构性质,设计特殊杂质检查项目和测定方法。 ◆合成工艺路线: ONa CO2COONa 3 + CH3COOH 可能的特殊杂质: 根据合成路线,可能存在的特殊杂质有水杨酸、苯酚以及反应副产物等,同时由于阿司匹林具有酯结构,在药物的贮藏或制剂过程中易引起水解,产生水杨酸。因此原料药和制剂中游离水杨酸是必须控制的特殊杂质,可利用水杨酸有游离酚羟基,阿司匹林无游离酚羟基,采用三氯化铁(硫酸铁铵)比色法进行控制;也可采用HPLC法检测。 ?限量检查方法: (1)比色法——游离水杨酸的检查 取本品0.10g,加乙醇1ml溶解后,加冷水适量使成50ml,立即加新制的稀硫酸铁铵溶液1ml,摇匀;30秒钟内如显色,与水杨酸对照液(0.1mg/ml)1ml同法制得结果比较,不得更深(0.1%)。 药物中游离水杨酸含量未知时,应取水杨酸系列对照液做标准曲线进行半定量,以求得样品中游离水杨酸的含量范围,然后根据实际样品质量,参考药典限度要求,确定本产品中游离水杨酸限量。 比色法为2005年版《中国药典》方法,其只能检查游离水杨酸的量,不能控制其他有关物质的量。而且在样品溶解过程中,易发生水解反应,可能导致游离水杨酸含量偏高。2010年版中国药典改用HPLC法检查。 (2)HPLC法——游离水杨酸和有关物质的检查 ①色谱条件初步选择: 取合成原料、中间体、粗品、成品适量,分别用含1%冰醋酸的甲醇溶解,配制成0.1~1mg/ml的溶液(注意:阿司匹林易水解,不能用含水流动相作溶剂)。以ODS柱为分析柱,检测波长可考虑阿司匹林和水杨酸均有较大吸收的波长处,待流动相条件基本确定后,最根据检测灵敏度要求进行调整。首先考察流动相中有机相种类,可从最常用的甲醇开始选择,如有必要,改用乙腈、四氢呋喃,或几种有机溶剂合用。同时选择流动相中有机相比例,对于极性较大的成分,可从50%的有机相开始,根据色谱峰的保留时间,降低有机相比例或升高有机相比例。一般有机相比例宜从高到低进行选择,这样样品出峰较快,可以在较短时间内获得较合适的有机相比例。阿司匹林、水杨酸均具酸性,流动相中宜添加1%~5%的冰醋酸(注意:若用缓冲盐,应添加到水相中,并测定pH值,常规ODS柱使用pH为2~8)。取合成粗品,注入高效液相色谱仪,观察各成分峰形状、保留时间、分离情况,调整流动相成分和比例,使柱效、分离度达到一定要求,保留时间适中。 ②杂质归属与方法专属性考察: 取空白溶剂(配制样品溶液的溶剂)、合成原料、中间体、粗品、成品溶液,在上述基本确定的色谱条件下进行分析,比较色谱图,确定样品溶剂峰、水杨酸峰、其它有关杂质峰,必要时,可将有关杂质添加到样品液中,以确定杂质的归属,同时将成品的色谱图与粗品色谱图进行比较,分析最后纯化精制工序的效果,如果杂质峰较大,就有必要考虑合成工艺或精制方法的改进。在这步分析中应尽可能记录较长的层析时间,以便确定合理的色谱图记录时间。 同时采用破坏试验,以产生可能的降解产物,考察方法的专属性。取成品,加适宜浓度的酸、碱或过氧化氢溶液,放置一定时间或加热一定时间(视样品稳定性而异),或采用烘箱烘烤、日光照射等,然后制成一定浓度溶液,进样分析,破坏程度以样品主峰分解20%以内为宜。观察产生的杂质峰是否完全分离,并同时取破坏用空白试剂进样分析,以排除干扰。根据以上分析情况进一步调整流动相和检测波长,以达到最佳化。 ③检测限和样品测定液浓度的确定:对不同浓度样品液进行测定,比较杂质峰个数,确定合适的样品液浓度范围。并考察阿司匹林和水杨酸的检测灵敏度。分别取阿司匹林和水杨酸溶液,采取逐步稀释法,以信噪比等于2~3确定检测限。根据检测限和杂质的限量要求,进一步确定样品测定液浓度。 ④限量检查方法的确定: 水杨酸可采用外标法,其他有关杂质可采用主成分自身对照法。原料药中水杨酸限量为0.1%,其它有关杂质总量一般可控制在0.5%。 取阿司匹林成品,根据上述确定浓度配制供试品溶液(如1~5mg/ml),取一定量供试品溶液,稀释200倍,作为自身对照液(如5~25μg/ml);另取水杨酸对照品适量,制成浓度相当于供试液1/1000倍的溶液(如1~5μg/ml),作为水杨酸对照液;也可将自身对照液和水杨酸对照液配成混合对照溶液。取混合对照溶液注入液相色谱仪,调节仪器检测灵敏度,使对照液主成分峰高为满量程的10%~20%, 两峰分离度达到一定要求,再精密吸取对照液和供试品溶液分别注入液相色谱仪,记录色谱图至主成分峰保留时间的一定倍数(根据实际考察结果确定记录时间,一般至少为主成分峰保留时间的2倍)。 供试品溶液色谱图中如有与水杨酸峰保留时间一致的色谱峰,不得大于对照液中水杨酸峰面积(也可采用外标法计算水杨酸含量);其它各杂质峰面积和不得大于对照液中阿司匹林峰面积(也可规定单个杂质峰面积不得大于对照液中阿司匹林峰面积的1/2等,以控制单个杂质量)。 ?该案例说明的主要问题: 特殊杂质检查方法的建立,包括:色谱条件(流动相、检测波长)的选择、杂质归属、方法学评价、限量确定等内容。注意以上阿司匹林色谱条件的选择和方法确定仅为举例,主要是介绍方法设计过程,并非真实测定条件。 1

PCB板设计规范 文件编号:QI-22-2006A 版本号:A/0 编写部门:工程部 编写:职位:日期: 审核:职位:日期: 批准:职位:日期: 目录

一、PCB版本号升级准则 (1) 二、PCB板材要求 (2) 三、PCB安规文字标注要求 (3) 四、PCB零件脚距、孔径及焊盘设计要求 (15) 五、热设计要 求 (16) 六、PCB基本布局要求 (18) 七、拼板规 则 (19) 八、测试点要 求 (20) 九、安规设计规 范 (22) 十、A/I工艺要 求 (24)

一、PCB版本号升级准则: 板设计需要有产品名称,版本号,设计日期及商标。 2.产品名称,需要通过标准化室拟定,如果是工厂的品牌,那么可以采用红光厂注册商标( )商标需要统一字符大小,或者同比例缩放字符。不能标注商标的,则可以简单字符冠名,即用红光汉语拼音几个首字母,例如,HG 或HGP冠于产品名称前。 3.版本的序列号,可以用以下标识REV0,0~9, 以及,,等,微小改动用.A、.B、.C 等区分。具体要求如下: ①如果PCB板中线条、元件器结构进行更换,一定要变更主序号,即从向 等跃迁。 ②如果仅仅极小改动,例如,部分焊盘大小;线条粗细、走向移动;插件孔 径,插件位置不变则主级次数可以不改,升级版只需在后一位数加上A、B、C和D,五次以上改动,直接升级进主位。 ③考虑国人的需要,常规用法,不使用序号。 ④如果改变控制IC,原来的IC引脚不通用,请改变型号或名称。 ⑤PCB版本定型,技术确认BOM单下发之后,工艺再改文件,请在原技术责 任工程师确认的版本号后加入字符(-G)。工艺部门多次改动也可参照技术部门数字序号命名,例如,G1,G2向上升级…等。 板日期,可以用以下方案标明。XX-YY-ZZ,或者,XX/YY/ZZ。 XX表示年,YY表示月,ZZ表示日。例如:11-08-08,也可以11-8-8,或者,11/8/8。PCB板设计一定要放日期标记。 二、PCB 板材要求 确定PCB 所选用的板材,板材类型见表1,若选用高TG 值的板材,应在文件中注明厚度公差。 注1:1、CEM-1: 纸芯环氧玻璃布复合覆铜箔板,保持了优异的介电性能、机械性能、和耐热性;且允许冲孔加工,其冲孔特性较玻璃环氧基材FR-4更优越,模具寿命更长;高温时翘曲变形很小。

分类号: TQ54 单位代码: 108 本科毕业论文(设计) 题目: 20万吨/年煤制甲醇工艺过程设计

延安大学学士学位论文原创性声明 本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。除文中已经注明引用的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品成果。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本人完全意识到本声明的法律结果由本人承担。 作者签名:日期: 关于论文使用授权的说明 学位论文作者完全了解延安大学有关保留和使用学位论文的规定,即:本科生在校攻读学士学位期间论文工作的知识产权单位属延安大学,学生公开发表需经指导教师同意。学校有权保留并向国家有关部门或机构送交论文的复印件,允许学位论文被查阅和借阅;学校可以公布学位论文的全部或部分内容,可以允许采用影印、缩印或其它复制手段保存、汇编学位论文。 保密论文注释:本学位论文属于保密范围,在 2 年解密后

适用本授权书。非保密论文注释:本学位论文不属于保密范围,适用本授权书。 作者签名:日期: 导师签名:日期:

学位论文原创性声明 本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。除了文中特别加以标注引用的内容外,本论文不包含任何其他个人或集体已经发表或撰写的成果作品。对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标明。本人完全意识到本声明的法律后果由本人承担。 作者签名:日期:年月日 学位论文版权使用授权书 本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。本人授权大学可以将本学位论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。 涉密论文按学校规定处理。

醋酸生产工艺流程 [醋酸生产工艺流程设计] 1 醋酸生产工艺流程设计 1.1 工艺路线简介制醋酸的方法主要有:(1)生料固态酿造法。(2)酶法液化通风回流喷淋制醋.(3)空气自吸式发酵罐液态深层发酵制醋。 1.2 工艺流程设计空气自吸式发酵罐液态深层发酵制醋节省了空气压缩系统,减少了设备投资,便于实现自动化和连续化,应用范围广。 主要工艺流程:(1)菌种选择; (2)原料预处理; (3)糖化; (4)酒精发酵; (5)醋酸发酵;(6)压滤;(7)配兑和灭菌;(8)陈酿。 2 设计任务批量生产17吨醋酸发酵罐设计 2.1 技术参数生产规模:年产5000t(醋酸含量4% 质量分数)制度:全年工作300日,三班作业。 项目数量温度控制冷却水温-35℃ pH控制 4.8pH DO控制 20% 2.2.1 物料衡算理论上1g酒精能生产1.30g醋酸,实际的醋酸得率一般以理论得率的80%计算,实际上1g酒精能生产1g左右的醋酸。

2.3结果预算根据计算结果得到可供选择的发酵罐如表2所示: 表2 17t/d醋酸精馏塔型号公差容积17 m3 公差容积20 m3 公差容积30m3 塔釜加热电压v 122.5 132.5 117.5 进料量(l/min) 8 9 11 额定压力(MPa) 25 35 50 最高温度(℃) 80 80 80 进料位置下下下 2.4 醋酸精馏塔设计 2.4.1 生产能力的计算每生产1t食醋需酒精发酵成熟醪体积:641.7L = 0.642m3 每天生产食醋17t,醋酸精馏塔填充量70%,则每天需要醋酸蒸馏塔的总容积:17×0.642/0.70 = 15.59m3 2.4.2 醋酸精馏塔数量N的确定:若取公称容积15m3的,实际容积为17m3. N1 = ﹙15.59×8﹚/17 = 7.3 (个)若取公称容积17m3精馏塔7个若取公称容积20m3的精馏塔,实际容积为22m3. N2 = ﹙15.59×8﹚/22 = 5.6 (个)若取公称容积20m3精馏塔6个。 若取公称容积30m3的精馏塔,实际容积为32m3. N3 = ﹙15.59×8﹚/32 = 3.9 (个)若取公称容积30m3精馏塔4个。 2.5 设备结果列表为了满足生产需要,选择适合此规模要求的相应设计结果如表3 型号流量L/H 最大压力(MPa)额定压力(MPa)最高温度(℃)电机功率(Kw)外形尺寸(长*宽*高)单价(元)厂家公称容30m3 1500 60 50 80 37 1605*1200*1585 20000 上海联环生物设备有限公司结论醋酸生产工艺流程:薯干(或碎米、高粱等)→粉碎→加麸皮、谷糠混合→润水→蒸料→冷却

石墨烯合成材料工艺设计 【摘要】石墨烯是一种量子霍尔效应、双极性电场效应、隧道效应等优异性能的新型材料,其在应用于传感器、晶体管、太阳能电池等领域,并且具备有广泛开发的潜能。本文对石墨烯材料应用及发展趋势进行研究,并采用两种设计方案对石墨烯的制备工艺进行描述。 关键词:石墨烯、氧化还原法制备、热熔法制备 一.引言 2004年,盖姆和诺沃肖洛夫等人用机械剥离法,从三维石墨中提取出单层石墨烯,随后,又通过石墨烯获得了石墨烷。石墨烯独特的性质引起了许多科研人员的关注.它不仅可以用来论证相对论的量子力学,还能应用于传感器、晶体管、太阳能电池等。因此,对石墨烯制备方法、独特性质、以及改性的研究就如火如荼的展开了。 石墨烯,英文名Graphene,是碳元素的一种单质形态。碳是自然界里最重要的素之有着独特的性质,是生命的基础。纯碳能以截然不同的形式存在,可以是坚硬的钻石,也可以是柔软的石墨。石墨烯是碳的另一张奇妙脸孔,具有由单层碳原子紧密堆积成二维蜂窝状晶格结构。它像一张单层的网,每一个网格都是一个完美的六边形,每一个绳结是一个碳原子。这张网只有个原子那么厚,可以说没有高度、只有长宽,是二维结构的碳。人类已知的最薄材料,其厚度只有0.335纳米,由于它包含烯类物质的 基本特征一一碳原子之间的双键,所

以称为石墨烯。 二.石墨烯制备的方法 经研究发现,合成石墨烯的方法已有很多,例如微机械剥离、化学气相沉积、氧化还原法,以及最新溶剂剥离和溶剂热法等,不同的制备工艺各自存在着优缺点,下面简单的介绍各方法简单制备过程及优缺点,并经行比较,从中筛选出最佳工艺方案以达到生产流程简单、生产工艺多元化,降低成本的工业目的。 (1)微机械剥离法 利用胶带剃离高定向石墨的方法获得了独立存在的二维石墨烯晶体。微机械剥离法可以制备出高质量石墨烯,但存在产率低和成本高的不足,不满足工业化和规模化生产要求,目前只能作为实验室小规模制备。 (2)化学气相沉积法 一种以镍为基片的管状简易沉积炉,通人含碳气体,例如,碳氢化合物,它在高温下分解成碳原子沉积在镍的表面,形成石墨烯,通过轻微的化学刻蚀,使石墨烯薄膜和镍片分离得到石墨烯薄膜。CVD法可以满足规模化制备高质量石墨烯的要求,但成本较高,工艺复杂。 (3)氧化一还原法 氧化一还原法是指将天然石墨与强酸和强氧化性物质反应生成氧化石墨(Go),经过超声分散制备成氧化石墨烯(单层氧化石墨),加人还原剂去除氧化石墨表面的含氧基团,如羧基、环氧基和羟基,得到石墨烯。这种制备方法简便且成本较低,不仅可以制备出大量石墨烯悬浮液,而且有利于制备石墨烯的衍生物,拓展了石墨烯的应用领域。 (4) 溶剂剥离法 它的原理是将少量的石墨分散于溶剂中,形成低浓度的分散液,利用超声波的作用破坏石墨层间的范德华力,此时溶剂可以插入石墨层间,进行层层剥离,制备出石墨烯。此方法不会像氧化一还原法那样破坏石墨烯的结构,可以制备高

目录 中文摘要、关键词................................................. I 英文摘要、关键词................................................ II 引言.. (1) 第1章绪论 (2) 1.1 醋酸乙烯的理化性质 (2) 1.2 醋酸乙烯的主要用途 (2) 1.3 醋酸乙烯的生产现状与发展趋势 (3) 1.3.1 醋酸乙烯的国内生产现状及市场前景 (3) 1.3.2 醋酸乙烯的国外生产现状及市场前景 (5) 1.4 课题要求及意义 (6) 1.4.1 课题的要求 (6) 1.4.2 课题的意义 (6) 第2章醋酸乙烯的生产技术及研究 (7) 2.1 醋酸乙烯的生产工艺方法 (7) 2.1.1 乙炔液相法 (7) 2.1.2 乙炔气相法 (7) 2.1.3 乙烯液相法 (8) 2.1.4 乙烯气相法 (8) 2.1.5 其它方法 (8) 2.2 醋酸乙烯的生产工艺选择 (9) 2.2.1 乙炔气相法和乙烯气相法的比较 (9) 2.2.2 乙炔气相法Wacker流程和Borden流程的比较 (10)

2.3.1 主反应方程式 (11) 2.3.2 主要的副反应方程式 (11) 2.3.3 醋酸乙烯合成反应原理 (11) 2.3.4 生产工艺流程示意图 (12) 第3章醋酸乙烯的物料衡算 (14) 3.1 主要的反应方程式 (14) 3.2 基础数据 (14) 3.2.1 装置的工艺数据 (14) 3.2.2 小时生产能力 (14) 3.2.3计算基础 (14) 3.2.4 原料规格 (15) 3.3各工序的物料衡算 (15) 3.3.1 乙炔工序 (15) 3.3.2 反应工序 (16) 3.3.3、分离工序 (18) 3.3.4、精馏工序 (18) 3.4醋酸乙烯生产过程物料衡算汇总 (19) 第4章醋酸乙烯的热量衡算 (21) 4.1 基础数据 (21) 4.2 反应系统的热量衡算 (22) 4.3 分离系统的热量衡算 (26) 4.4 精馏系统的热量衡算 (27) 4.4.1 精馏一塔热量衡算 (27) 4.4.2 精馏二塔热量 (28) 4.4.3 精馏三塔的热量衡算 (29) 4.5 总热量衡算汇总 (30) 第5章主要设备的工艺设计和选型 (31) 5.1 固定床反应器 (31)

A1/O生物脱氮工艺 一、设计资料 设计处理能力为日处理废水量为30000m3 废水水质如下: PH值7.0~7.5 水温14~25℃BOD5=160mg/L VSS=126mg/L(VSS/TSS=0.7) TN=40mg/L NH3-N=30mg/L 根据要求:出水水质如下: BOD5=20mg/L TSS=20mg/L TN 15mg/L NH3-N 8mg/L 根据环保部门要求,废水处理站投产运行后排废水应达到国家标准《污水综合排放标准》GB8978-1996中规定的“二级现有”标准,即COD 120mg/l BOD 30 mg/l NH -N<20 mg/l PH=6-9 SS<30 mg/l 二、污水处理工艺方案的确定 城市污水用沉淀法处理一般只能去除约25~30℅的BOD5,污水中的胶体和溶解性有机物不能利用沉淀方法去除,化学方法由于药剂费用很高而且化学混凝去除溶解性有机物的效果不好而不宜采用。采用生物处理法是去除废水中有机物的最经济最有效的选择。 废水中的氮一般以有机氮、氨氮、亚硝酸盐氮和硝酸盐氮等四种形态存在。生活污水中氮的主要存在形态是有机氮和氨氮。其中有机氮占生活污水含氮量的40%~60%,氨氮占50%~60%,亚硝酸盐氮和硝酸盐氮仅占0%~5%。废水生物脱氮的基本原理是在传统二级生物处理中,将有机氮转化为氨氮的基础上,通过硝化和反硝化菌的作用,将氨氮通过硝化转化为亚硝态氮、硝态氮,再通过反硝化作用将硝态氮

转化为氮气,而达到从废水中脱氮的目的。 废水的生物脱氮处理过程,实际上是将氮在自然界中循环的基本原理应用与废水生物处理,并借助于不同微生物的共同协调作用以及合理的认为运用控制,并将生物去碳过程中转化而产生及原废水中存在的氨氮转化为氮气而从废水中脱除的过程。在废水的生物脱氮处理过程中,首先在好氧(oxic)条件下,通过好氧硝化的作用,将废水中的氨氮氧化为亚硝酸盐氮;然后在缺氧(Anoxic)条件下,利用反硝化菌(脱氮菌)将亚硝酸盐和硝酸盐还原为氮气(N2)而从废水中逸出。因而,废水的生物脱氮通常包括氨氮的硝化和亚硝酸盐氮及硝酸盐氮的反硝化两个阶段,只有当废水中的氨以亚硝酸盐氮和硝酸盐的形态存在时,仅需反硝化(脱氮)一个阶段. ◆与传统的生物脱氮工艺相比,A/O脱氮工艺则有流程简短、工程造价低的优点。 该工艺与传统生物脱氮工艺相比的主要特点如下: ①流程简单,构筑物少,大大节省了基建费用; ②在原污水C/N较高(大于4)时,不需外加碳源,以原污水中的有机物为碳源,保证了充分的反硝化,降低了运行费用; ③好养池设在缺养之后,可使反硝化残留的有机物得到进一步去除,提高出水水质; ④缺养池在好养池之前,一方面由于反硝化消耗了一部分碳源有机物,可减轻好养池的有机负荷,另一方面,也可以起到生物选择器的作用,有利于控制污泥膨胀;同时,反硝化过程产生的碱度也可以补偿部分

年产10万吨醋酸工艺设计 第一章概述 醋酸是一种有机化合物,又叫乙酸(ethanoic acid)别名:醋酸(acetic acid)、冰醋酸(glacial acetic acid)。分子式:C2H4O2(常简写为HAc)或CH3COOH。是典型的脂肪酸。被公认为食醋内酸味及刺激性气味的来源。纯的无水乙酸(冰醋酸)是无色的吸湿性液体,凝固点为16.7 °C (62 °F) ,凝固后为无色晶体。尽管根据乙酸在水溶液中的离解能力它是一个弱酸,但是乙酸是具有腐蚀性的,其蒸汽对眼和鼻有刺激性作用。乙酸是一种简单的羧酸,是一个重要的化学试剂。乙酸也被用来制造电影胶片所需要的醋酸纤维素和木材用胶粘剂中的聚乙酸乙烯酯,以及很多合成纤维和织物。在家庭中,乙酸稀溶液常被用作除垢剂。食品工业方面,在食品添加剂列表E260中,乙酸是规定的一种酸度调节剂. 醋酸是一种用途广泛的基本有机产品, 也是化工、医药、纺织、轻工、食品等行业不可缺少的重要原料。随着醋酸衍生产品的不断发展, 以醋酸为基础的工业不仅直接关系到化学工业的发展, 而且与国民经济的各个行业息息相关, 醋酸生产与消费正引起世界各国的普遍重视, 醋酸生产工艺及相关问题的研究开发正在日益加深和发展。从最初的粮食发酵, 木材干馏生产醋酸开始, 合成醋酸的工艺路线主要有乙醛氧化法、乙炔电石法、乙醇氧化法、乙烯氧化法、丁烷氧化法和羰基合成法等。这些方法都各有它的优点和缺点,在选择合成醋酸的路线时,应与当地的原料资源情况密切联系起来,因地制宜,按醋酸用量的大小,工业技术条件等作综合的平衡. 本设计采用成熟的乙醛氧化法合成醋酸. 首先确定乙醛氧化法生产醋酸工艺流程,其次对整个工艺过程进行物料和能量衡算,然后对其中的单元设备——精馏塔进行设备设计,最后对此进行经济效益分析. 1.1 醋酸生产的历史沿革 早在公元前三千年,人类已经能够用酒经过各种醋酸菌氧化发酵制醋。[1]十九世纪后期,人们发现从木材干馏制木炭的副产馏出液中可以回收醋酸,成为醋酸的另一重要来源. 但这两种方法原料来源有限,都需要脱除大量水分和许多杂质,浓缩提纯费用甚高,因此,随着20世纪有机化学工业的发展,诞生了化学合成醋酸的工业. 乙醛易氧化生成醋酸,收率甚高,成为最早的合成醋酸的有效方法. 1911年,德国建成了第一套乙醛氧化合成醋酸的工业装置并迅速推广到其它国家.[2]早期的乙醛来自粮食、糖蜜发酵生成的乙醇的氧化,1928年德国以电石乙炔进行水合反应生成乙醛,是