第1章绪论

1.1模具工业在国民经济中的作用

模具是现代化工业生产的重要工艺装备,它以特殊的形状通过一定的方式使原材料成型。例如,冲压件和锻件是通过冲压和锻造方式使金属材料在模具内发生塑性形变而获得的;金属压铸件、粉末冶金件以及塑料、陶瓷、橡胶、玻璃等非金属制品,绝大多数也是用模具成型的。由于模具具有优质、高产、省料和低成本等特点,现已经在国民经济各个部门,特别是汽车、拖拉机、机械制造、家电等行业得到及其广泛的利用。据统计,利用模具制造的零件,在飞机、汽车、拖拉机、电机、电器等产品中占60%~80%;在电视机、计算机等行业占到了80%以上;在自行车、手表、洗衣机、电冰箱、电风扇等轻工产品中占到了85%以上。据国际生产技术协会统计,到2000年止,机械零件粗加工的75%和精加工的50%都是由模具来完成的。

随着社会经济的发展,人们对工业产品数量、品种、质量及款式都有越来越高的要求。为了满足人类的需要,世界上各工业发达的国家都十分重视模具技术的发展,大力发展模具工业,积极采用先进技术和设备,提高模具制造水平,并取得了显著的经济效益。美国是世界上超级的经济大国,也是世界模具工业的领先国家。据1989年统计,美国模具行业有12554个企业,从业人员17。28万人,模具总产值达64.47亿美元。日本模具工业是从1957年开始发展起来的,当年模具中产值仅有106亿日元,到了1991年总产值已超过了17900亿日元,在34年中增长了169倍,这也是日本经济能飞速发展,并在国际市场上占有一定优势的重要原因之一。现在,日本的模具工业已经发展到了高度的专业化、标准化和商品化。

现在,大家都意识到,研究和发展模具技术,对于促进国民经济的发展具有特别重要的意义。模具技术已经成为衡量一个国家产品制造水平的重要标志之一。模具工业能促进工业产品生产的发展和质量的提高,并能获得极大的经济效益,因而引起了各国家的高度重视和赞赏。模具也被誉为“进入富裕社会的原动力”、“金属加工业中的帝王”等。因此可以断言,随着工业生产的迅速发展,模具工业在国民经济中的地位将日益提高,模具技术也会不段的发展,并在国民经济发展过程中发挥越来越重要的作用。

1.2全球模具发展概况

全球主要模具生产国包括亚洲地区的日本、韩国与中国,以及美洲地区的美国、欧洲地区的德国。

1.2.1各国产业形貌

在全球主要模具产销国家当中,中国模具企业及从业人数最多,近七成属于国有企业,外资企业亦占多数,大型模具厂员工约600~700人,更有规模达上千人的公司,台商投资的富士康集团(Foxconn)员工人数将近6,000人最具代表性,中型模具厂则150~300人之间,小型模具厂也至少有50人左右,其他国家的模具业则多以中小型企业型态经营。

在产品类別上,2002年日本与中国偏重生产冲压模及塑料模,两者产值合计比重高达八成,南韩则以其他模具产值比重最大,占总产值四成七。

在应用市场方面,日本、韩国、美国与德国以汽車模具为最大宗产品,而我国则以电子通讯产品用模具为主。

依照2002年各国出入差状況来看,日本、南韩及德国的模具属与出口大国,中国与美国的模具则因国内需求市场大,本国厂商无法完整供应,須借进口模具以满足下游市场的产品制造。由2002年各国主要进出口国別分析,与地域分布有极大的关联性,进出口地区多属邻近国家,而日本较特別的是出口地区以美国为主,但随着中国近年各下由游产业快速的发展,已有渐渐转向拓展中国市场的趋势。

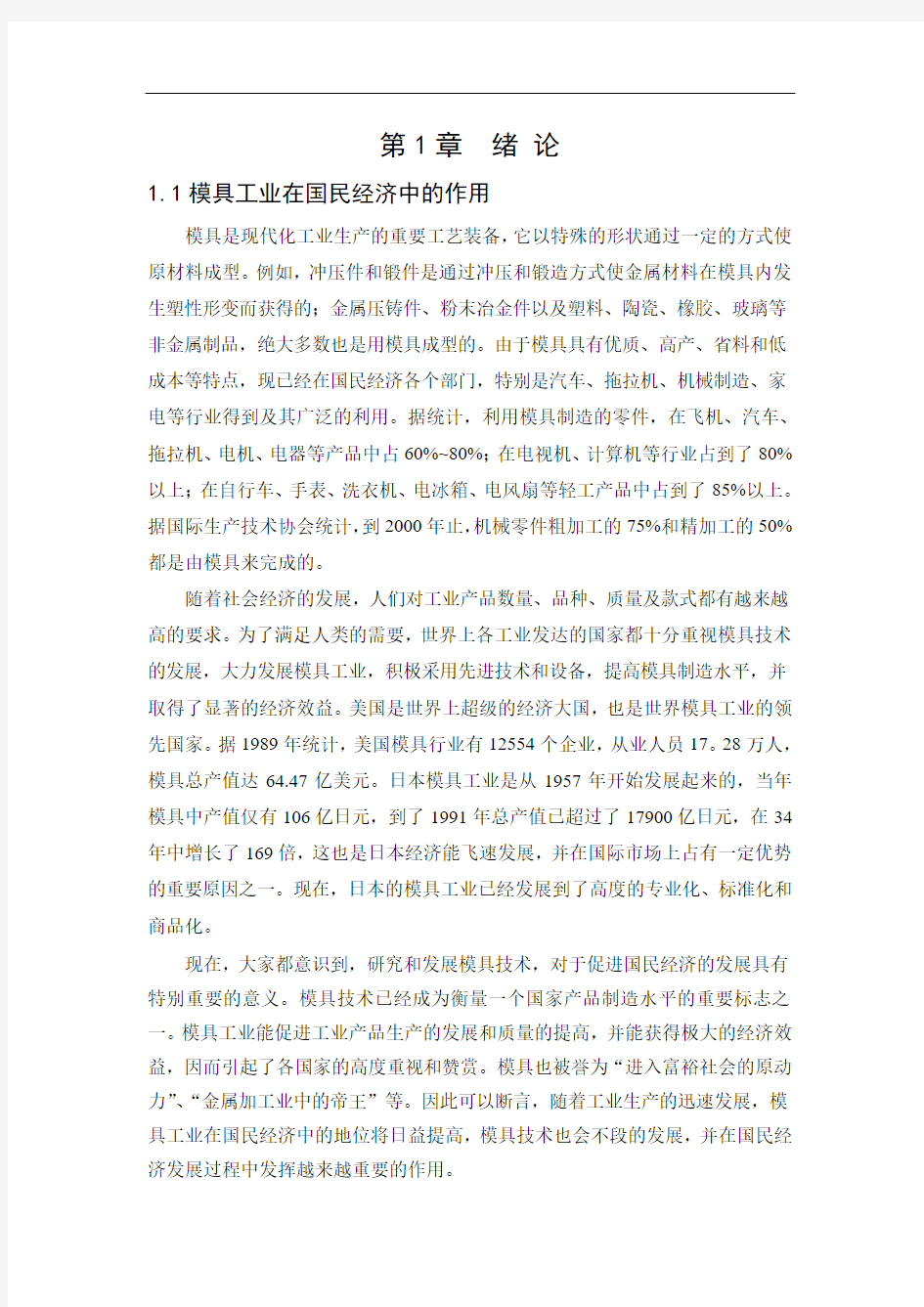

在各国工资方面,根据美国国贸局2002年所作模具产业白皮书的调查结果,以德国时薪最高,技术人员时薪水平为$12.13~$19.28,设计人员则为$16.91~$25.26,日本与美国则介于中中间,中国工资最低,技术人员年薪仅$732~$5,853,设计人员仅为$2,927~$5,853,若以最高年薪为基准与德国比较,则仅能僱用德国技术人员约38天左右,由此可看出先进国家与中国低廉的工资成本差距如此之大。各国模具产业概況详如表1—1所示。

表1—1 全球主要模具生产国家产业概況

资料来源:海关进出口月报、美国国贸局模具产业白皮书/金属中心IT IS计划整理

1.2.2各国优劣势分析

技术先进国家如日本、美国、德国等,对于高精度与复合性模具开发,不论在设计能力或制造技术上,均有领先的地位,同時也拥有训练精良的技术研发人才。其中,日本模具厂商在技术上较重视拋光与研磨加工制程,德国模具厂商则由提高机械加工与放电加工的精度与效率着手,以降低手工加工的时间。

在市场规模上,不论产值或国内需求以日本衰退最为明显。在运营成本上,常面临高工资、高福利的问题,因此下游产业或模具厂商逐渐将生产据点移往邻近的新兴工业国或技术后进国家,以降低劳工成本,增强价格竞争力,但是这样的趋势往往会造成技术无形中外流的疑虑,使得本身更须投入大笔研发费用,以加速提升加工技术与高速机械性能,拉大彼此间的差异。

以韩国及中国来看,我国在技术上落后于日、美、德,但仍优于南韩,同时在生产速度上也遥遥领先。韩国与中国最近几年的市场生产与需求规模呈现成长走势,尤其中国模具业正在快速发展中,各国知名大厂进驻生产设备,无形中提升模具开发实力与设计能力。成本方面,中国特别是大陆与韩国因拥有相对低的人力成本优势,故对于模具售价上,往往采取低价行销打入市场,也因此在全球景气欠佳的局势中,成功拓取市场买家的青睐,最明显的例子就是出口值的涨势。综合上述全球主要模具生产国家的相对优劣势分析,整合如表1—2所示。

表1—2 全球主要模具生产国家优劣势分析

资料来源:美国国贸局模具产业白皮书/金属中心IT IS计划整理

整体而言,由于各国模具业者,多以中小企业型态经营,因此,在营运资金筹措上常遭遇困难,若无政府政策支持与税务的优惠措施,模具业者将形成单打独斗与孤军奋战的状况,更不论与国际市场的竞争。除了中国与韩国外,各国均面临劳工成本高的压力,因此唯有提高产品附加价值才能摆脱低成本的竞争压力。

1.3中国模具发展状况

目前,中国17000多个模具生产厂点,从业人数约50多万。1999年中国模具工业总产值已达245亿元人民币。工业总产值中企业自产自用的约占三分之二,作为商品销售的约占三分之一。在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其它各类模具约占11%。

鉴于模具作为包括机床工具、汽车制造、食品包装等在内的机械行业中机械基础件产业,以及电工电器、电子及信息行业的支持产业,在发展先进生产力当中,处于非常关键并服务全行业的地位,其发展对产业配套能力的提升和促进产业聚集优势的形成将起到重要作用。改革开放以来,中国模具工业企业的所有制成分也发生了巨大变化。除了国有专业模具厂外,其他所有制形式的模具厂家,包括集体企业、合资企业、独资企业和私营企业,都得到了快速发展,集体和私营的模具企业在广东和浙江等省发展得最为迅速。目前,国内已能生产精度达2微米的精密多工位级进模,工位数最多已达160个,寿命1~2亿次。在大型塑料模具方面,现在已能生产48英寸电视的塑壳模具、6.5Kg大容量洗衣机的塑料模具,以及汽车保险杠、整体仪表板等模具。在精密塑料模具方面,国内已能生产照相机塑料模具、多型腔小模数齿轮模具及塑封模具等。在大型精密复杂压铸模方面,国内已能生产自动扶梯整体踏板压铸模及汽车后桥齿轮箱压铸模。在汽车模具方面,现已能制造新轿车的部分覆盖件模具。其他类型的模具,例如子午线轮胎活络模具、铝合金和塑料门窗异型材挤出模等,也都达到了较高的水平,并可替代进口模具。

在中国,人们已经越来越认识到模具在制造中的重要基础地位,认识到模具技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品质量、效益和新产品的开发能力。许多模具企业十分重视技术发展,加大了用于技术进步的投资力度,将技术进步视为企业发展的重要动力。此外,许多研究机构和大专院校开展模具技术的研究和开发。目前,从事模具技术研究的机构和院校已达30余家,从事模具技术教育的培训的院校已超过50余家。其中,获得国家重点资助建设的有华中理工大学模具技术国家重点实验室,上海交通大学CAD国家工程研究中心、北京机电研究所精冲技术国家工程研究中心和郑州工业大学橡塑模具国家工程研究中心等。经过多年的努力,在模具CAD/CAE/CAM技术、模具的电加工和数控加工技术、快速成型与快速制模技术、新型模具材料等方面取得了显著进步;在提高模具质量和缩短模具设计制造周期等方面做出了贡献。

虽然中国模具工业在过去十多年中取得了令人瞩目的发展,但许多方面与工业发达国家相比仍有较大的差距。根据“十一五”模具行业发展的任务与目标,我国模具行业要努力解决发展中存在的诸如总量供不应求、产品结构不够合理、工艺装备水平低、配套性不好、利用率低、技术人才严重不足、专业化程度低、高档产品市场缺席。特别在大型、精密、复杂和长寿命模具技术上存在明显差距,这些类型模具的生产能力也不能满足国内需求,因而需要大量从国外进口等问题,使我国模具行业向大型、精密、复杂、高效、长寿命和多功能方向发展,在良好的市场环境中稳步前进。

第2章零件工艺性分析及工艺方案的确定

2.1冲压工艺分析:

冲裁件的工艺性是指冲裁件对冲压工艺的适应性,即冲裁件的结构形状、尺寸大小、精度等级等是否符合冲裁加工的工艺要求。良好的结构工艺性应保证材料消耗少,工序数目少,模具结构简单而寿命高,产品质量稳定,操作简单,等等。通常对冲裁件的工艺性影响最大的是几何形状尺寸和精度要求。

2.1.1冲裁件的形状和尺寸要求

①冲裁件的形状应尽可能简单、对称,最好采用圆形、矩形等规则的几何形状或由这些形状所组成,使排样时废料最少。

②冲裁件的凸出悬臂和凹槽的宽度不宜太小,以免凸模折断,其合理间隙如表:

表2—1冲裁件的凸出悬臂和凹槽的最小宽度B

③冲裁件的外形或内形的转角处,要避免夹角出现,应以圆弧过渡,以便于模具加工,减少热处理或冲压时在尖角处开裂的现象;同时可以防止尖角部位的刃口磨损过快而使模具寿命降低。其圆角半径的最小值见表1—2:

表2—2 冲裁件圆角半径r的最小值

④冲孔时,由于受到冲孔凸模强度的限制,孔的尺寸不宜过小。冲孔的孔径尺寸与孔的形状、材料的机械性能、材料厚度等有关,见表1—3:

表2—3 冲孔的最小尺寸

⑤冲裁件的孔与孔之间、孔与边缘之间的距离不应过小,否则模具的强度和冲裁件的质所量不能保证,其许可值如图2—1所示

。

图2—1 孔边距

⑥在弯曲件或拉延件上冲孔时,为了避免冲孔时凸模受水平推力而折断,孔边与零件直边间应保持一定距离。一般取C≧R+0.5t.

2.1.2 冲裁件的精度与断面粗糙度

①冲裁件的经济精度一般不高一IT11级,最高精度可达IT8~9级。冲孔比落料的精度要高一级。

②冲裁件的断面粗糙度一般为R

a=12.5~50nm,最高可达R

a

=6.3 nm。

2.1.3冲裁的经济性

所谓经济性,就是以最小的耗费取得最大的经济效果,即生产中的“最小最大”原则。

1.冲裁件的结构形状和尺寸

冲裁件的结构形状和尺寸,应该有良好的工艺性,以便于冲裁,便于模具的

拆模部分 一、定义:通俗的说:把产品从封闭的模具型腔里打开,并能取出产品的一系列分模线。 二、原则: 能靠破的不插破,能大斜度插破的,不限小斜度, 并且能方便加工。 三、名词: 1.靠破:产品从封闭的模具型腔中取出,拆模线与运动向成水平关系的面。 2.插破: 与靠破相对,成斜度关系。如图: 3.入子:因为模具加工需要或方便加工,而把成型部分,分为几块加工,或几小块拼入,其中除主型 腔外,其余部分材料均作入子。圆形入子可称作型芯。 4.其它: SLI KPI CVI CRI AP BP EP等。 四、典型形状拆模 (1)BOSS孔 A: 尺寸确定 1.非重要孔(未注公差尺寸) 拆法:以小端尺寸向外斜1度或3度。 2.重要孔(有公差要求) 拆法: 做最大尺寸,并做适当斜度。 B: 顶出方式 优先考虑用打管,其次是双顶针。 C: 拆模 1.作成打管就在打管型芯上成型。 2.一般直接拆成型芯。 3.孔较浅且不在平面上, 右直接在模具上成型,拆整件。 (2)筋板 a.入子拆法的确定 1.筋较深(>10mm)时,考虑拆入子。 原则:优先考虑能研磨且形状则。 优点: (1)加工工艺,工序可以错开,便与安排,缩短工期。 (2)避免放电加工。精度差,周期长。 (3)抛光方便。 (4)有益于塑件成型。塑料包风,充不足的缺陷能适当降低。 缺点: (1)装配上难度。

(2)模具强度相对降低。 (3)溢料可能性增大。 2.浅筋(<5mm)时,考虑拆整件 b.筋的拆模 1.底部有R角 拆模: 一般如右图,保证有0.1~0.2, 甚至0.5的直面,剩余部分做R角(图纸上基本会提示清楚)。 2.底部有R角,中间有一段直角。 拆模: 一般如右图,沿R角的端面拆模。图纸有要求, 筋底部重要,可按1方法拆模。 3.底部是直面 拆模:沿底部单边拆模。 注: 加强筋,是要做拔模斜度的。图档尺,寸一般是直角,拆模时,应先把筋倒斜度后,再行拆模,沿筋底部。 (3)靠破穴 穴在模具上反应为公母仁料靠死。 拆模:形复杂,又尺寸较小时,考虑拆入子,否则直接成形。 注: 靠破位置,应在图纸上标示清楚,以防打光将面破坏。 五、入子的确定 (1)普通拆模 入子拆分,在模具不便成型,或者无法成型时使用。面且局部复杂形状,需要多次修配处。(需 要事先预测) (请看附图) 附图一、 是一般产品入子的拆法,在模仁上线割,钻铰几个穴,再拼装上几块小 入子。 附图二、 是整体入子,整个模仁有几块大入子拼装而成。(注: 加契紧装置。) (2)斜销滑块 产品在相对开模方向有侧向孔或穴,以及倒钩凸起等., 使产品不能开模的, 都应有滑块和斜 销成型。影响起模部分在产品外面,一般作成滑块,在产品内部一般做成斜销。 (请看附图) 附图三: 产品有侧穴,做成滑块, 做成斜销也行,但不太好加工。 附图四: 产品内部有穴或凹入,只能用斜销成型。 浇注系统 一、流道是连接注射机喷嘴开口与模具腔的通道。其组成为: 1、主流道 2、分流道

外文翻译原文 Plastics forming processes There is a wide range of processing methods that may be used for plastics. Nevertheless, they all involve three or four basic stages: softening, shaping, solidifying and cooling of the moulds (for thermoplastics only). Common materials for moulding processes are thermoplastics and thermoset polymers. Principal methods of processing thermoplastics include extols ion, blow moulding, rotational moulding, thermoforming and injection moulding; but as for thermosets, compression, transfer and reaction injection moulding are frequently used. 1 Extrusion Extrusion is one of the most important forming processes for the reason that pellets, which are used for many other moulding processes, are normally produced by this process. In fact, some moulding processes are post-extrusion operations, such as blow moulding and thermoform moulding. Extnlsion is basically a process of continuously shaping a fluid polymer through the orifice of a die, and subsequently solidifying it into a product of a uniform cross-section. An extruding machine may have one or two screws, or no screw (screwless). Single-screw extruders, as seen in Figure 1, are the most commonly used machines. Screwless (ram) extruders allow a precise control of the melt flow rate and are gaining popularity. They are particularly suited for high viscosity. In recent years, there has been a steady increase in the use of twin screw extruders. These machines permit a wider ranger of possibilities in terms of output rates, mixing efficiency and heat generation. They are, however, considerably more https://www.doczj.com/doc/a79851202.html,mon extrusion products include filaments of circular cross-section, profiles of irregular cross-section, axisymmetric tubes and pipes, and flat products such as films or sheets. Almost all types of intricate cross-sectional shapes with large lengths are made by extrusion moulding, which many other discrete forming processes, such as compression, transfer and injection moulding, are incapable of producing. FIGURE 1.Single-screw extruder.

摘要 本次设计是接触簧片冲裁模的设计,制件为接触簧片。本文借鉴了冷冲压模具设计的全部过程。文章主要过程是从产品的工艺分析到最后设计冲压模具,首先,通过对制件的特点的了解,进一步对制件进行工艺分析,确定该制件符合冷冲压加工的要求。冲压工艺方案和结构确定为级进模具冲压,并对级进模进行设计。除对制件进行排样分析和计算搭边值、冲压力、以及确定模具压力中心外还重点分析了制件的凸模、凹模及其凸凹模结构并进行设计、计算,定位零件的选取和结构分析,以及固定方式等技术难点,最终通过AutoCAD进行绘图,得到相关零件的零件图及级进模具的装配图。 关键词:冷冲压;接触簧片;级进模具设计

Abstract This design is punching blanking design of the compound die, product as a convex shaped gasket. In this paper, the whole process of cold stamping die design. The article is main process from product process analysis of the final design of the stamping die, first of all, based on the understanding of the parts, parts for process analysis, to determine the work pieces with cold stamping processing requirements. Stamping process scheme and structure determination for the Flip Style compound die punching, and the design of compound die. In addition to the parts layout analysis and calculation on the boundary, pressure, and to determine the pressure center of the mould is focus on the analysis of the parts of the punch, die and punch die structure and design, calculation, selection and structure analysis of positioning component, and the fixed mode to point, finally drawing by AutoCAD the assembly diagram, parts diagram and related parts of the composite mold. Key words: Cold stamping;convex shaped gasket;Compound die design

湖南文理学院芙蓉学院 本科生毕业设计 题目弹簧片零件冲压工艺及模具设计 学生姓名 学号 专业班级 指导老师 2015年 3 月28 日

目录 中文摘要及关键词 .................................................................................................................. I II 英文摘要及关键词 .................................................................................................................. I V 第1章绪论 (1) 1.1 课题研究的目的和意义 (1) 1.2 课题国内外研究概况 (1) 1.2.1 国外模具发展概况 (1) 1.2.2国内模具发展概况 (2) 1.2国内外级进模研究现状 (3) 1.3 课题研究的主要内容 (4) 第2章确定工艺设计方案及模具总体结构形式 (6) 2.1 制件实例 (6) 2.2 分析冲裁件的工艺性 (6) 2.3 确定冲裁工艺方案 (7) 2.4 确定模具总体结构方案 (7) 第3章进行有关工艺与设计计算 (9) 3.1 计算弯曲件毛料展开长度 (9) 3.2 排样设计和计算 (11) 3.2.1排样设计 (11) 3.2.2材料利用率 (12) 3.3计算冲压力及初选压力机 (13) 3.4计算压力中心 (15) 3.5计算凸凹模刃口尺寸 (15) 3.6回弹值 (17) 第4章模具结构计算 (18) 4.1 凹、凸模结构设计 (18) 4.2 定位零件设计 (20) 4.2.1侧刃设计 (20) 4.2.2导料板及侧刃挡块设计 (20)

工艺 §概述 一.机械加工工艺过程的组成 1.工序——工人,在工作地对工件所连续完成的工艺过程。 2.安装——经一次装夹后所完成的工序容 装夹——定位——加工前工件在机床或夹具上占据一正确的位置 夹紧——使正确位置不发生变化 增加安装误差 增加装夹时间——应尽量减少安装次数 3.工位——工件与工装可动部分相对工装固定部分所占的位置 多工位加工——提高生产率、保证加工面间的相互位置精度4.工步——加工表面和加工工具不变条件下所完成的工艺过程 一次安装中连续进行的若干相同的工步→1个工步 用几把不同刀具或复合刀具加工→复合工步 5.走刀——每进行一次切削——1次走刀 二.工艺规程 1.工艺规程的作用——①指导生产 ②组织生产和管理生产 ③新建、扩建或改建工厂及车间 2.工艺规程的设计原则——①技术上的先进性 ②经济上的合理性 ③良好的劳动条件

§机械加工工艺规程设计 一.零件的工艺分析 1.零件技术要求分析 ①加工表面的尺寸精度 ②主要加工表面的形状精度 ③主要加工表面之间的相互位置精度 ④各加工表面粗糙度以及表面质量方面的其他要求 ⑤热处理要求及其它技术要求(如动平衡等)。 1)零件的视图、技术要否齐全——主要技术要求和加工关键 2)零件图所规定的加工要否合理 3)零件的选材是否恰当,热处理要否合理 2.零件结构及其工艺性分析 ①结构组成——外圆柱面、圆锥面、平面、螺旋面、齿形面、成形面 ②结构组合——轴类、套筒类、盘环类、叉架类、箱体类 ★分析刚度及其方向 ③结构工艺性——保证使用要求的前提下,能否以高生产率和低成本制造二.毛坯的选择 1.毛坯种类的选择 铸件、锻件、焊接件、型材、冲压件、粉末冶金件和工程塑料件2.确定毛坯的形状和尺寸——尽量与零件接近 毛坯加工余量——毛坯制造尺寸与零件相应尺寸的差值——加工总余量 毛坯公差——毛坯制造尺寸的公差 ①为工件安装稳定,有些毛坯需工艺凸台 ②为加工方便,一些零件作整体毛坯——半圆形零件→合成整圆 小零件(垫圈)→合成1件

学校代码:10410 序号: 20091077 本科毕业设计 题目:垫片冲压模设计 学院:工学院 姓名:力立 学号:20091077 专业:机械设计制造及其自动化

年级:机制092 指导教师:淑芬 二O一三年五月 摘要 模具是现代工业生产中重要的工艺装备之一。在铸造、锻造、冲压、塑料、橡胶、玻璃、粉末冶金、陶瓷等生产行业中得到广泛应用。近年来,我国的模具工业也有了较大的发展,模具制造工艺和生产装备智能化程度越来越高,极大地提高了模具制造的精度、质量和生产率。 本设计是垫片的冷冲压模具设计,利用的是级进模生产的。级进模,又称为多工位级进模、连续模、跳步模,它是在一副模具,按所加工的工作分为若干等距离的工位,在每个工位设置一个或几个基本冲压工序,来完成冲压工作某部分的加工。被加工材料,事先加工成一定宽度的条料,采用某种送进方法,每次送进一个步距。经逐个工位冲制后,便得到一个完整的冲压工件。在一副级进模中,可以连续完成冲裁、弯曲、拉深、成形等工序。一般来说,无论冲压零件形状怎么复杂,冲压工序怎样多,均可用一副级进模冲成完成。 本设计重点是在分析冲裁变形过程及冲裁件质量影响因素的基础上,主要介绍冲裁件的工艺性分析、确定冲裁工艺方案、选择模具的结构形式、进行必要的工艺计算、选择与确定模具的主要零部件的结构与尺寸、校核模具闭合高度及压力机有关参数、绘制模具总装图及零件图都是这次设计的主要容。 本次设计不仅让我熟悉了课本所学的知识,而且我做了把所学到的知识运用到实践当中,更让我了解了级进模设计的全过程和加工实践的各种要点。 关键词:垫片级进模冷冲压

The pad stamps forming handicraft and design for die Abstract:The mod is one of the most important Technology and Equipment in modern industry.It’s been widely used in casting ,forging,stamping plastic, rubber, glass, powder metallurgy,

今天闲着没事来论坛看看,听说这个论坛比较不错。看完几个帖子后,我实在是坐不住了,我闲暇的时候也曾经浏览过很多关于模具结构的论坛。但看来看去,总是那些东西。很少有人能把真正设计模具的要点指出来。 我是从事注塑模具结构设计的,曾经设计过家电,汽车,电子产品类的模具。设计水平不见得很高,只是干过的活比较多比较杂而已。今天刚好闲着没事,跟大家共同讨论下关于注塑模具结构设计的问题。 首先我们拿到了一个产品后,先不要急着分模,最重要的一件事就是先检查产品结构,包括拔模,厚度等模塑型问题。当然这些对于一个刚刚从事模具结构设计的人来说,可能是比较困难的。因为他们可能不知道如何才是比较适合模具设计用的产品,这些没关系,只是自己日常积累的一个过程。当你分析完产品的拔模,壁厚,以及在出模方向有倒扣的地方后,你基本上已经知道了模具分型面的走向,以及浇口的位置,当然这些最终还是要跟客户确认的。 有人说,是不是我分析好了产品结构后,就可以开始设计模具了呢,答案当然是NO。要想在设计时少走弯路,一些关于影响模具结构的项目是一定要确认好的。具体内容如下:1,客户用来生产的注塑机的吨位及型号类型,这个确认不好,你就没法确认你模具的浇口套的入口直径以及定位圈的直径,顶出孔的大小跟位置,还有注塑机能伸进模具内的深度,甚至模架的大小,闭合高度等等。你辛辛苦苦的设计好了一套用油缸抽芯的模具结构,你也颇有成就感,可模具到了客户那里没法生产,因为客户那里只有电动注塑机,而且没另外加中子,估计那时你会有种欲哭无泪的感觉。2,客户注塑机的码模方式,一般常用的是压板码模,螺丝码模,液压码模,磁力码模等等。这个确认好了,你才知道你设计模具时,到底需不需要设计码模螺丝过孔或者码模槽。3,刚才我们分析后的产品的问题点,以及产品夹线,产品材料及收缩率。不要想当然的认为PP的塑料收缩率就一定是1.5%,这个一定要跟客户确认好,要知道他们最终用于生产的材料是什么牌号的,有没有添加什么改性材料等等。 有条件时,最好能熟知产品的装配关系以及产品的用途等等,这些信息对于将来的模具结构设计是非常有帮助的。因为了解了这些,你就知道哪些是外观面,哪些是非外观,哪些地方的拔模角度是可以随便加大的,哪些地方是不能改的。甚至包括一些产品的结构,如果你了解了产品的实际装配关系以及用途,你就知道哪些倒扣结构是可以取消或改成另外一种简单形式的。一定要牢记,做模具的过程就是把复杂问题简单化的过程。常看到一些人以做了一套多么多么复杂的结构而感到骄傲自豪,我觉得那是非常得无知。因为很多产品工程师可能会由于自身的经验问题,设计了一些不太合理的结构,如果作为下游工序,不能帮他们指正的话,他们可能永远都觉得那样设计是没问题的。那我们产品工程师的进步就会非常的缓慢。 4,模具水路外接参数,油路外接参数,电路外接参数,气路外接参数。只有在设计之前了解了客户这些要求之后,你才能有预见性的设计水路油路气路,别到时辛辛苦苦设计好了模具,后来发现客户需要在模具内部串联油路,那时你再改动,估计会累个半死,因为你水路,顶杆,螺钉什么的都好不容易排好了位。像这四路的设计顺序一般是先保证油路,因为油路要分布平衡,特指需要油缸顶出的模具结构,如果油路不平衡的话,油缸顶出的动作就会有先后,容易顶出不平衡。当然也可以采用齿轮分油器,但那样就更复杂了.其次是水路,因为水路要保证冷却效果,分布不均会影响产品质量及模具寿命。最后才是气路跟电路。在模具上的放置顺序是,最靠近TOP方向的是电路,然后是水路,

前言 冲压技术广泛应用于航空、汽车、电机、家电、通信等行业的零部件的成形的加工。据国际生产技术协会预测,到本世纪中,机械零部件中60%的粗加工、80%的精加工要有模具来完成加工。因此,冲压技术对发展生产、增加效益、更新产品等方面具有重要作用。 目前,我国冲压技术与先进工业发达国家相比还相当落后,主要原因是我国在冲压基础理论及成形工艺、模具标准化、模具设计、模具制造工艺及设备等方面与工业发达国家尚有相当大的差距,导致我国模具在寿命、效率、加工精度、生产周期等方面与先进工业发达国家的模具相比差距相当大。 本次设计是参考了众多参考文献及专业资料的规范要求编写而成。本设计主要介绍片装弹簧冲压级进模。本设计共分4章,主要冲压工艺分析及工艺方案的确定,冲压工艺的计算及设计,冲模结构设计和模具的装配及试模等。另外,还附有毕业设计任务书、装配图、零件图。 导师成良平老师曾在编写及内容安排提出不少有益的意见。在此,谨向尊敬的导师表示真诚的感谢和崇高的敬意! 由于本人知识水平和能力的有限,在设计的过程中难免存在很多的纰漏和不足之处,恳请个各位老师的批评与指正。

摘要 近年来,我国家电工业的高速发展对模具工业,尤其是冷冲模具提出了越来越高的要求,2004年,冷冲模具在整个模具行业中所占比例已大大上升,据有关专家预测,在未来几年中,中国冷冲模具工业还将持续保持年均增长速度达到15%左右的较高速度的发展。 冲压成型是金属成型的一种重要方法,它主要适用于材质较软的金属成型,可以一次成型形状复杂的精密制件。本课题就是将弹簧片作为设计模型,将冷冲模具的相关知识作为依据,阐述冷冲模具的设计过程。 本设计对弹簧片进行的级进模设计,利用Auto CAD软件对制件进行设计绘图。明确了设计思路,确定了冲压成型工艺过程并对各个具体部分进行了详细的计算和校核。如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。并绘制了模具的装配图和零件图。 本课题通过对弹簧片的冲压模具设计,巩固和深化了所学知识,取得了比较满意的效果,达到了预期的设计意图。 关键词:弹簧片冲孔弯曲级进模设计 绪论

注塑模具设计的基本流程 注塑是一种工艺,是基于比如LIGA的微制造技术开发出来的,当然还有很多其他方法。那么注塑模具的设计流程是什么呢?下面跟一起来看看吧! LIGA工艺就是先生产出一个注塑所需要的模型,也就是俗称的"模子",然后将液态塑料灌注在模具中,最后在分离出来,形成最终所需要的产品。比如一些塑料玩具,产品太多了。 当接到客户的CASE之后,首先,要了解清楚客户的要求(如:产品的外观要求,结构上的要求,或其它的一些特殊要求),与客户进行沟通;接下来,就要开始分析要做的这个产品了,主要是检查产品的拔模及肉厚,对一些柱位及肋位进行防缩水处理(这些很必要,可以减少以后开模中一些不必要的麻烦,提高你在客户心目中的地位)。 模具设计(以下以Pro/E进行模仁3D设计,再在二维CAD里面完成所有设计为基础)的具体流程如下: 1.对产品进行排位(这将决定模具的大小,在这里要考虑的东西太多了,主要的还是靠设计师的经验及公司的要求); 2.对产品加上收缩率(缩水); 3.确定模仁的大小; 4.开始做分模面,这里考的就是真功夫了,不仅3D要用得好,模具结构更是重中之重;

5.分模面做好,就可以把模具分开了,前后模、镶件、斜顶、行位,都可以在这边分好; 6.接下来做的就是流道了,这个关系到公司生产的成本及产品的质量,设计时要慎重; 7.下面就是冷却水路的布置、镙丝的放置及顶针的排列(如果是用EMX设计,那么这里只要做基准点就可以); 8.如果是用CAD设计,一般做完以上工作就可以把它转成平面图,直接放入模胚再在CAD里面设计。 9.模仁图有了,就开始模胚上的设计。首先,以模仁的大小及结构,定出模胚的大小及形式(如大水口、细水口等);然后,用模具外挂调出适用的模胚,装入模仁(注意:图层的控制及颜色的控制,以便在后面出散件图时能更快,更易识别); 10.把水路引到模胚上,还有镙丝,再来画上弹弓、垃圾钉、顶棍孔,在主视图上做这些的同时,要在剖面图上表达出来。当然还有顶针,别忘了这里把唧嘴也给画上。如果是细水口的话就忙了,水口拉针、拉杆、开闭器都要在这里设计好,如果有行位的模具,应先设计好行位; 11.接下来就是撑头、锁模片以及撬模坑; 12.简单一点的模具做到这里也就差不多了(只是说结构图),接下来就开始标数,这也是检查设计正确性的重要一环;

模具设计资料参数 一、塑料制品图及实样的分析和消化 1、制品的几何形状 2、制品的尺寸公差及设计量准确 3、制品的技术要求(即技术条件) 4、制品的外观要求 二、注塑机型-号的确定 三、型腔数量的确定及型腔的排列:如: 1、制品的重量与注塑机的注射量 2、制品的精度 3、制品有无侧抽芯及其处理方法等 四、模具钢材的选用 五、分型面的确定 1、不影响制品外观要求 2、有利于保证制品的精度 3、有得于模具加工特别是型腔的加工 六、向分型与抽芯机的确定 七、模架的确定和标准件的选用 八、浇注系统的设计 九、排气系统的设计 十、冷却系统的设计 十一、顶针系统的设计 十二、导向装置的设计 十三、模具主要零件图的绘制 十四、设计图纸的校对 十五、设计图纸的会签 宽150、长200、就叫1520模架 顶出行程=产品形状高度+10—15毫米 SP支撑柱是为了防止公模板的变形,设计时应尽量靠于模具中间位置能大量大,能打圆的不打方的。 GP导柱:有间隙过盈和过渡三种配合 间隙:孔大柱小过盈:不大不小过渡:可能孔大,也可能柱大 RP回位环:顶出完成后,两倍于顶出行程+20毫米弹簧为导柱的2倍 EGP保护顶出的回位 RP导柱固定于顶针板,模仁即称型腔 顶出形成鞘主要控制顶针顶计行程 三、板模俗称大水口,两板模俗称细水口 母模即A板也是前模,公模即B板也称后模 灌嘴:将注塑机的熔料引入模具流道 定位环:模具在安装到注塑机时起定位作用 顶针:顶出成品的零件 冷料:启动将先入模具部分的那部分料贮存起来,以防止流入成品,影响成品的质量 运水:冷却和加温系统 RP弹簧:是先复位的一种机构的一种装置,是为了成品在顶出后,弹簧将顶板首先压回来,防止顶针撞到母模仁,从而损坏模具 支撑柱:加强公模板的强度,减少公模板变形 垃圾钉:装在顶针板与固定板间,一般高度为5mm作用是防止杂物掉在下固定板上,下顶针板回位后,撞上杂物以免影响顶出

第1章绪论 1.1模具工业在国民经济中的作用 模具是现代化工业生产的重要工艺装备,它以特殊的形状通过一定的方式使原材料成型。例如,冲压件和锻件是通过冲压和锻造方式使金属材料在模具内发生塑性形变而获得的;金属压铸件、粉末冶金件以及塑料、陶瓷、橡胶、玻璃等非金属制品,绝大多数也是用模具成型的。由于模具具有优质、高产、省料和低成本等特点,现已经在国民经济各个部门,特别是汽车、拖拉机、机械制造、家电等行业得到及其广泛的利用。据统计,利用模具制造的零件,在飞机、汽车、拖拉机、电机、电器等产品中占60%~80%;在电视机、计算机等行业占到了80%以上;在自行车、手表、洗衣机、电冰箱、电风扇等轻工产品中占到了85%以上。据国际生产技术协会统计,到2000年止,机械零件粗加工的75%和精加工的50%都是由模具来完成的。 随着社会经济的发展,人们对工业产品数量、品种、质量及款式都有越来越高的要求。为了满足人类的需要,世界上各工业发达的国家都十分重视模具技术的发展,大力发展模具工业,积极采用先进技术和设备,提高模具制造水平,并取得了显著的经济效益。美国是世界上超级的经济大国,也是世界模具工业的领先国家。据1989年统计,美国模具行业有12554个企业,从业人员17。28万人,模具总产值达64.47亿美元。日本模具工业是从1957年开始发展起来的,当年模具中产值仅有106亿日元,到了1991年总产值已超过了17900亿日元,在34年中增长了169倍,这也是日本经济能飞速发展,并在国际市场上占有一定优势的重要原因之一。现在,日本的模具工业已经发展到了高度的专业化、标准化和商品化。 现在,大家都意识到,研究和发展模具技术,对于促进国民经济的发展具有特别重要的意义。模具技术已经成为衡量一个国家产品制造水平的重要标志之一。模具工业能促进工业产品生产的发展和质量的提高,并能获得极大的经济效益,因而引起了各国家的高度重视和赞赏。模具也被誉为“进入富裕社会的原动力”、“金属加工业中的帝王”等。因此可以断言,随着工业生产的迅速发展,模具工业在国民经济中的地位将日益提高,模具技术也会不段的发展,并在国民经济发展过程中发挥越来越重要的作用。

模具设计的详细流程 产品的前期处理 很多同学在学习的时候进入了一个学习误区(拿着一个产品就开始急急忙忙的分模)首先我们拿到一个产品后,先不要急着分模,最重要的一件事就是先检查产品结构,产品公差的修改,拔模,一些产品还会有段差的出现。当你前期处理完后那么产品的分型面,结构基本就能确定出来了,以及浇口的位置。当然这些最终还是要跟客户确认的。 确认产品的不合理处 有些同学可能会问,是不是我分析好了产品结构后,就可以开始设计模具了呢,答案当然是不能。要想在设计时少走弯路,修修改的话,那么一定要了解客户对模具的要求,这些是一定要达到客户要求

的。 客户用来生产的注塑机的吨位及型号类型。这个确认不好,你就没法确认你模具的浇口套的入口直径以及定位圈的直径,顶出孔的大小跟位置,甚至模架的大小,模具的高度等等。你辛辛苦苦的设计好了一套好的模具结构,你也颇有成就感,可模具到了客户那里没法生产,模具大小厚度跟客户的注塑机对不上,客户是不会验收你设计好的模具,估计那时你会有种欲哭无泪的感觉。 分析产品的问题点,以及产品夹线,产品材料及收缩率。不要想当然的认为ABS的塑料收缩率就一定是%,这个一定要跟客户确认好,要知道他们最终用于生产的材料是什么牌号的,有没有添加什么改性材料等等。有条件时,最好能熟知产品的装配关系以及产品的用途等等,这些信息对于将来的模具结构设计是非常有帮助的。因为了解了这些,你就知道哪些是外观面,哪些是非外观,哪些地方的拔模角度是可以随便加大的,哪些地方是不能改的。甚至包括一些产品的结构,如果你了解了产品的实际装配关系以及用途,你就知道哪些倒扣结构是可以取消或改成另外一种简单形式的。 一定要牢记,做模具的过程就是把复杂问题简单化的过程。常看到一些人做了一套多么多么复杂的结构而感到骄傲自豪,我觉得那是非常得无知。因为很多产品工程师可能会由于自身

多工位级进模冲压的特点及功能【精心整理】 内容来源网络,由深圳机械展收集整理! 更多冲压模具技术,就在深圳机械展! 多工位级进模是冷冲模的一种。它是在一副模具内按所需加工的制件的冲压工艺,分成若干个等距离工位,在每个工位上设置一定的冲压工序,完成零件的某部分冲制工作。被加工材料(条料或带料)在自动送料机构的控制下,精确地控制送进步距,经逐个工位的冲制后,便能得到所需要的冲压件。一般地说,多工位级进模能连续完成冲裁、弯曲、拉深等工艺。所以,无论冲压件的形状如何复杂,冲压工序怎样繁多,均可以用1副多工位级进模来冲制完成 (1)多工位级进模是多工序冲模,在一副模具内,可以包括冲裁、弯曲、成形和拉深等多种多道工序,具有比复合模更高的劳动生产率,也能生产相当复杂的冲压件。 (2)多工位级进模操作安全,因为人手不进入危险区域。 (3)多工位级进模设计时,工序可以分散,不必集中在一个工位,不存在复合模中的“最小壁厚”问题。因而模具强度相对较高,寿命较长。 (4)多工位级进模易于自动化,即容易实现自动送料,自动出件,自动叠片。 (5)多工位级进模可以采用高速压力机生产,因为工件和下脚料可以直接往下漏。 (6)使用多工位级进模可以减少压力机,减少半成品的运输。车间面积和仓库面积可大大减小。 就其冲压而言,多工位级进模和其他冲模相比,其主要特点如下。 (1)冲压用材料 所使用的材料主要是黑色或有色金属,材料的形状多为具有一定宽度的长条料、带料或

卷料。因为它是在连续几乎不间断的情况下进行冲压工作,所以要求使用的条料应越长越好,对于薄料长达几百米以上、中间不允许有接头、料厚为0.1~6mm,多数使用0.15~1.5mm 的材料,而且有色金属居多。料宽的尺寸要求必须一致,应在规定的公差(通常小于0.2mm)范围内,且不能有明显毛刺,不允许有扭曲、波浪和锈斑等影响连续送料,并避免冲压精度方面的缺陷存在。 为了能保证制件在尺寸和形位误差方面有较好的一致性,要求材料有较高的厚度精度和较为均匀的力学性能。尤其对于有压弯和成形的制件,如果材料厚度误差大,材料的软硬状态从料头至料尾、边缘和中间都不均匀,相对轧制方向的各向异性较大,则弯曲后角度误差、弯曲边长度误差等都会很大。 料宽根据制件的排样决定,太宽了,影响送料通畅;宽度太小,影响定位。 (2)冲压设备 所用的压力机台面较大,功率、刚性要足够,精度好,而且滑块要能长期承受较大的侧向力。一旦发生故障,压力机有可靠的急停功能。 压力机的行程相对较小(因冲压过程中模具的导柱导套一般不能脱开),最适宜使用可调行程的压力机,在模具工位数较少、冲压力较小和冲压次数较低的情况下,开式压力机用得较多;而在模具工位数较多、冲压力较大和冲次较高的情况下,使用闭式压力机比较合适。一般都配有自动送料装置。对于一般的卷带料,还要有相应的开卷、样平机。 (3)送料方式 送料方式以间歇、按“步距”直线连续送进。不同的级进模“步距”的大小是不相等的,具体数值在设计排样时确定,但送料过程中“步距”精度必须严格控制,才能保证冲件的精度与质量。多工位级进模“步距”精度是由压力机上的送料装置和模具上用于定位的导正装置等共同精确定位保证的。模具的“步距”精度可以控制在±5μm之内。“步距”等于前后两工位间距,在同一副模具中,要求这个距离加工要绝对一致。 (4)工序件的携带方式和制件的获取 冲压的全过程在未完成成品件前的工序始终不离开(区别于多工位传递模)条料和载体。在级进模中,所有工位上的冲裁,那些被冲掉下的部分都是无用的工艺或设计废料,而留下的部分被送到模具的下一工位上继续被冲压,完成后面的工序。各工位上的冲压工序虽独立进行,但制件与条料始终连接在一起,直到最后那个工位需要落料时,合格制件才被分离成条料冲落下来(一般由凹模落料孔中下落,也有冲落后的制件又被顶入到条料的原位,在后

接触片的冲压工艺及模具设计 摘要:阐述了冲压连续模的结构设计及工作过程。通过对工件的工艺性分析,先进行冲孔工序,通过冲裁力、卸料力、推件力等的计算,确定了采用级进模冲压的方案。设计出了主要零件的结构和整体结构,绘制了模具的装配图及部分零件图。本模具的性能可靠,操作简单方便,提高了冲压产品的质量和生产的效率,降低了劳动强度和生产成本。 关键词:冲压工艺;模具;级进模

Stamping Process and Die Design of Contact Piece Abstract:The designer has expounded stamping die for the structural design and working process. Through analysis of the process of the parts, the designer has put the process of punching for the first step. The designer determined to use progressive die through the calculation of the blanking force,stripping force and ejecting force and so on. The designer designed the structure of the major parts and the entity model, painted assembly drawing and part of the detail drawings. The die has characters of reliable performance,it’s easy and simple to promote the quality and efficiency of the stamping product, it will reduce labor intensity and the cost of product. Key words:stamping process;die; progressive die

引言大,使用安全,但送料操作受约束;弹性卸料板具有卸料和压料的双重作用,多用于冲制薄料,使工件的平面度提高,借助弹簧、橡胶或气垫等弹性装置卸料,常兼作压边、压料装置或凸模导向。因此本次设计选择使用弹性卸料装置。

3 工艺设计及计算 3.1 毛坯工艺计算 3.1.1 排样及搭边值的计算 为台阶式凸模,即降低了加工费用,又增加了模具强度、提高了模具寿命。 2)凹模排料孔本设计中凹模的形状不规则,加工出有锥度的排料孔比较困难,且成本比较高。因此本设计中采用腐蚀加工法[10],[11]。 3)定位装置本设计中利用工序的特点,利用冲裁搭边产生的豁口进行侧刃定位。因此免去了定位销钉等,化简了模俱结构,降低了模具成本。 7.2 冲压件的经济性分析 由于该工件为大批量生产,故可采用冲模冲压加工生产,但该工件形状较复杂,生产工序分散,采用普通的冲压的模具生产较率低,且费用较高,经估算占冲压件总成本的30%~40%,甚至更高一些。因此,在选择生产方法时,根据工件特点选择采用级进模冲压生产以提高生产效率、降低生产成本。另外,在设计时尽量简化加工工序、采用简单的冲模结构也可降低模具的生产成本,以取得更大的经济效益[12]。

8 结论 1) 通过分析换热器翅片的初始资料,采用级进模具生产是可行的。 2) 通过对零件的数据及结构的分析,确定了模具的合理精度,设计了便于生产的加工工序。 3) 通过对每一工序中压力的计算,确定了压力中心,并且初步确定了压力机型号。根据生产工序,对模具的工作部分尺寸进行了具体设计。确定了零件结构尺寸。 4) 对模具强度进行校核,避免模具因磨损引起模具工作失效,使模具可以安全生产。 5) 根据已设计的模具的各项数据,正确选择了冲压设备并对其进行分析校核。使生产能顺利进行。 6) 合理选择模具标准件,确定各部件所使用的材料。 7) 经过广泛的搜集资料,对工件以及级进模的经济性分析,简化了模具的设计及生产成本,提高了模具的使用寿命。

塑胶模具设计的十大步骤 关于塑料的模具设计步骤是怎么样的?为大家盘点介绍如下,欢迎大家阅读查看! 一、接受任务书 成型塑料制件的任务书通常由制件设计者提出,其内容如下: 1.经过审签的正规制制件图纸,并注明采用塑料的牌号、透明度等。 2.塑料制件说明书或技术要求。 3.生产产量。 4.塑料制件样品。 二、收集、分析、消化原始资料 收集有关制件设计、成型工艺、成型设备、机械加工及特殊加工资料,以备设计模具时使用。 1.消化塑料制件图,了解制件的用途,分析塑料制件的工艺性,尺寸精度等技术要求。 例如塑料制件在外表形状、颜色透明度、使用性能方面的要求是什么,塑件的几何结构、斜度、嵌件等情况是否合理,熔接痕、缩孔等成型缺陷的允许程度,有无涂装、电镀、胶接、钻孔等后加工。选择塑料制件尺寸精度最高的尺寸进行分析,看看估计成型公差是否低于塑料制件的公差,能否成型出合乎要求的塑料制件来。此外,还要了解塑料的塑化及成型工艺参数。

2.消化工艺资料,分析工艺任务书所提出的成型方法、设备型号、材料规格、模具结构类型等要求是否恰当,能否落实。 成型材料应当满足塑料制件的强度要求,具有好的流动性、均匀性和各向同性、热稳定性。根据塑料制件的用途,成型材料应满足染色、镀金属的条件、装饰性能、必要的弹性和塑性、透明性或者相反的反射性能、胶接性或者焊接性等要求。 3.确定成型方法——采用直压法、铸压法还是注塑法。 4、选择成型设备 根据成型设备的种类来进行模具,因此必须熟知各种成型设备的性能、规格、特点。例如对于注射机来说,在规格方面应当了解以下内容:注射容量、锁模压力、注射压力、模具安装尺寸、顶出装置及尺寸、喷嘴孔直径及喷嘴球面半径、浇口套定位圈尺寸、模具最大厚度和最小厚度、模板行程等,具体见相关参数。 要初步估计模具外形尺寸,判断模具能否在所选的注射机上安装和使用。 5.具体结构方案 (1)确定模具类型 如压制模(敞开式、半闭合式、闭合式)、铸压模、注射模等。 (2)确定模具类型的主要结构 选择理想的模具结构在于确定必需的成型设备,理想的型腔数,在绝对可靠的条件下能使模具本身的工作满足该塑料制件的工艺技 术和生产经济的要求。对塑料制件的工艺技术要求是要保证塑料制件

注塑模具设计流程 第一步:对制品2D图及3D图的分析,其内容包括以下几个方面: 1、制品的几何形状。 2、制品的尺寸、公差及设计基准。 3、制品的技术要求(即技术条件)。 4、制品所用塑料名称、缩水及颜色。 5、制品的表面要求。 第二步:注射机型号的确定 注射机规格的确定主要是根据塑料制品的大小及生产批量。设计人员在选择注射机时,主要考虑其塑化率、注射量、锁模力、安装模具的有效面积(注射机拉杆内间距)、容模量、顶顶出形式及定出长度、动模托板移动行程。倘若客户已提供所用注射剂的型号或规格,设计人员必须对其参数进行校核,若满足不了要求,则必须与客户商量更换。 第三部:型腔数量的确定及型腔排列 模具型腔数量的确定主要是根据制品的投影面积、几何形状(有无侧抽芯)、制品精度、批量以及经济效益来确定。 型腔数量主要依据以下因素进行确定: 1、制品的生产批量(月批量或年批量)。 2、制品有无侧抽芯及其处理方法。 3、模具外形尺寸与注射剂安装模具的有效面积(或注射机拉杆内间距)。 4、制品重量与注射机的注射量。 5、制品的投影面积与锁模力。 6、制品精度。 7、制品颜色。 8、经济效益(每套模的生产值)。 以上这些因素有时是相互制约的,因此在确定设计方案时,必须进行协调,以保证满足其主要条件。

型腔数量确定之后,便进行型腔的排列,以及型腔位置的布局。型腔的排列涉及模具尺寸、浇注系统的设计、浇注系统的平衡、抽芯(滑块)机构的设计、镶件型芯的设计以及热流道系统的设计。以上这些问题由于分型面及浇口位置的选择有关,所以在具体设计过程中,要进行必要的调整,以达到最完美的设计。 第四步:分型面的确定 分型面,在一些国外的制品图中已作具体规定,但在很多的模具设计中要由模具人员来确定,一般来讲,在平面上的分型面比较容易处理,有时碰到立体形式的分型面就应当特别注意。其分型面的选择应遵照以下原则: 1、不影响制品的外观,尤其是对外观有明确要求的制品,更应注意分型面对外观的影响。 2、利于保证制品的精度。 3,、利于模具加工,特别是型腔的加工。先复机构。 4、利于浇注系统、排气系统、冷却系统的设计。 5、利于制品的脱模,确保在开模时使制品留于动模一侧。 6、便于金属嵌件。 在设计侧向分型机构时,应确保其安全可靠,尽量避免与定出机构发生干扰,否则在模具上应设置先复机构。 第五步:模架的确定和标准件的选用 以上内容全部确定之后,便根据所定内容设计模架。在设计模架时,尽可能地选用便准模架,确定出标准模架的形式、规格及A、B板厚度。标准件包括通用标准件及模具专用标准件两大类。通用标准件如紧固件等。模具专用标准件如定位圈、浇口套、推杆、推管、导柱、导套、模具专用弹簧、冷却及加热元件、二次分型机构及精密定位用标准组件等。 需要强调的是,设计模具时,尽可能地选用标准模架和标准件,因为标准件有很大一部分已经商品化,随时可以在市场上买到,这对缩短制造周期、降低制造成本是极其有利的。 买家尺寸确定之后,对模具有关零件要进行必要的强度和刚性计算,以校核所选模架是否适当,尤其是对大型模具,这一点尤为重要。 第六步:浇注系统的设计 浇注系统的设计包括主流道的选择、分流道截面形状及尺寸的确定。