阀口高速流动中的气穴观测与流场分析

傅 新,杜学文

Cavitation Observation and Flow2field Analysis of High2speed Flow

inside Throttling Groove

FU Xin,DU Xue2wen

(浙江大学流体传动及控制国家重点实验室,浙江杭州 310027)

摘 要:通过高速摄像和压力分布测量等方法从实验和仿真两方面对节流槽内高速流动中的气穴现象进行了研究,并建立了槽内流动模型。研究发现,节流槽内由于高速流动和流体脱离而产生的低压区是造成气泡流产生的根本原因,压力分布对气穴与噪声特性有直接的影响,节流槽结构通过压力分布决定了气泡的尺度大小和成长过程。该研究对于建立基于流场仿真预测阀口气穴的方法,以及对液压元件的噪声控制具有重要价值。

关键词:节流槽;压力分布;气穴;噪声

中图分类号:TH137.5 文献标识码:B 文章编号:100024858(2006)0720029203

0 前言

非全周开口滑阀是液压阀基本结构形式之一,即在滑阀凸肩圆周上均布不同形状的小槽及其组合形式,如三角槽、矩形糟、半圆槽等,一般用于节流控制。工作时液压油从高压部分经过节流口流向低压时,流速急剧加快,收缩面处的压力迅速低于空气分离压而产生气穴。由于流道尺寸小、工作压差大、阀口流速高,使得从气泡微观层面上研究液压元件中的气穴现象非常困难。

对于狭小流场内高速流动中气穴噪声问题, Frank[1]对滑阀内气穴流与压力波动间的关系进行了研究。B.Umesh[2]研究了超音速冲压喷射装置中不同长径比(L/D)的孔内气穴噪声及振动问题。U ENO[3]研究了溢流阀流道结构对噪声的影响并进行了流场仿真。文献[4]用高速摄像的方法观察了射流放水阀内的旋涡空化现象。国内外研究都表明液压流道内部结构及流动参数的变化所导致的气穴与噪声之间的关系一直是普遍关注而未能根本解决的问题,而对于狭小孔隙流场内部的高速流动现象,流场变化非常复杂,用一般的理论方法很难直接解析,必须借助仿真及实验手段深入流场内部进行研究。

本文对节流槽的一种结构(V形槽)在流入阀腔时阀口压力分布,气穴形态和噪声的相关关系进行了研究,研究结论对于液压阀的噪声控制具有重要的作用。1 节流槽流动模型

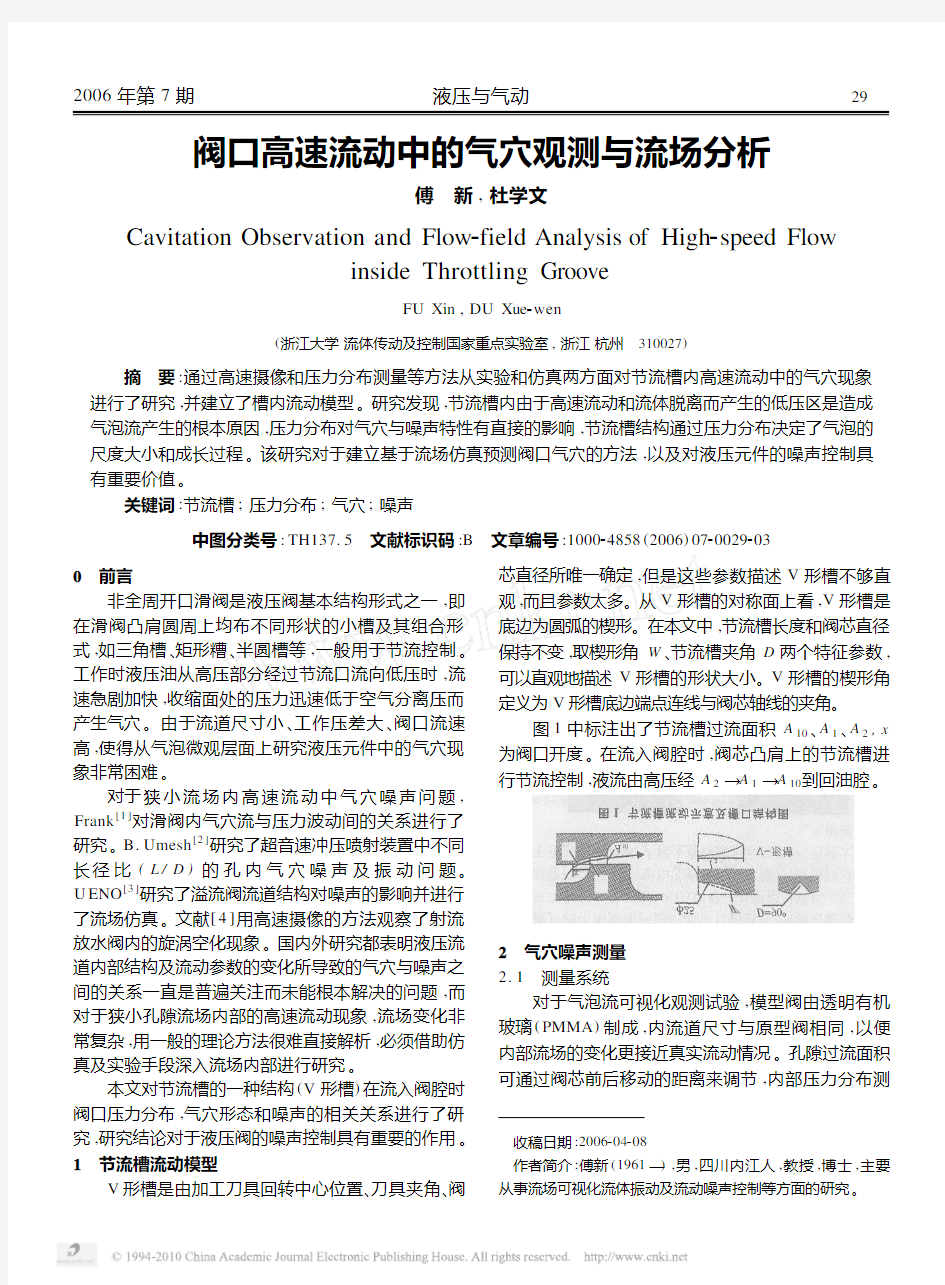

V形槽是由加工刀具回转中心位置、刀具夹角、阀芯直径所唯一确定,但是这些参数描述V形槽不够直观,而且参数太多。从V形槽的对称面上看,V形槽是底边为圆弧的楔形。在本文中,节流槽长度和阀芯直径保持不变,取楔形角W、节流槽夹角D两个特征参数,可以直观地描述V形槽的形状大小。V形槽的楔形角定义为V形槽底边端点连线与阀芯轴线的夹角。

图1中标注出了节流槽过流面积A10、A1、A2,x 为阀口开度。在流入阀腔时,阀芯凸肩上的节流槽进行节流控制,液流由高压经A2→A1→A10到回油腔

。

收稿日期:2006204208

作者简介:傅新(1961—),男,四川内江人,教授,博士,主要从事流场可视化流体振动及流动噪声控制等方面的研究。

2 气穴噪声测量

2.1 测量系统

对于气泡流可视化观测试验,模型阀由透明有机玻璃(PMMA)制成,内流道尺寸与原型阀相同,以便内部流场的变化更接近真实流动情况。孔隙过流面积可通过阀芯前后移动的距离来调节,内部压力分布测

92

2006年第7期液压与气动

量及实验装置的布置图见参考文献[5]。

数据采集系统中,用高速摄像机(Fastcam 2Ultima APX )和噪声频谱分析仪记录气穴图像和噪声。摄像机最高拍摄速度可达120,000幅/秒。由于阀口气泡速度极快,为了能拍摄到空化的瞬间形态并防止出现模糊影像,需要极快的拍摄速度,因而需要高强度照明。采用了一金属卤化物无频闪光灯,并配有专用高频稳流电源,用高倍聚光镜将光线汇聚到阀口处。调节镜头光圈和曝光时间使图像获得最好的清晰度和亮度值。

在实验中,高速摄像的拍摄速度取24,000幅/秒,噪声频谱仪距被测阀体50mm ,实验环境本底噪声值基本保持50±5dB ,工作油温35±5℃。2.1 测量结果

流动显示及噪声测量取入口压力为3MPa ,在不同阀口开度和背压下进行测试。高速摄像采用10倍放大率模式,阀口液流最高速度达60m/s 左右,观测结果如图2所示。

当背压很低时(0.05MPa ,图2a ),节流槽内气穴非常剧烈,由于孔口流线转折所形成的射流收缩断面和流体脱离,会使节流边后部出现一狭小真空区段,液流经过时压力迅速降到饱和蒸气压以下而产生大量气穴;由于背压低,沿流动方向气泡继续生长,从而在整个阀腔内部形成泡线。阀口开度较小时噪声值较低,随着开口增加声级有所增加,继续增加开口度声级有所降低。

随着背压的升高,不同开度下气泡流剧烈度迅速降低,气穴始发区由整个节流边移至槽口两侧边壁的锐缘区附近,并在槽口后部阀腔内形成微小的气泡流线。当背压增至某一值时(0.4MPa ,图2b )噪声声级达到最高,并随着阀口开度的增加而有所增加;继续增大背压,气泡流强度减弱直至消失,噪声声级接近于本底噪声

。

3 流场压力仿真

用FL U EN T 软件对阀内流场进行解析。测量及

流场仿真中主要参数取值为:进口压力3MPa ,出口压力0.98MPa ,油液密度ρ为889kg/m 3,运动黏度ν

为4×10-5m 2/s ,采用RN G k 2

ε紊流模型。图3给出了V 形节流槽在流入阀腔情况下的壁面压力分布曲线,流场仿真与实测结果吻合良好,两者互相验证。

小阀口开度下(x ≤2mm ),油液从阀腔流入节流孔时,流束急剧收缩,速度梯度迅速增加,从过流面A 2流经A 1的过程中,流线转折,在高流速下节流边后部极易出现流体脱离而成为阀内压力最低区。随着阀口开度的增加,孔隙内沿程阻力逐渐消失,薄壁孔特征趋于明显,当背压较高时,在节流边后部出现压力超调,对气穴的成长起到一定的抑制作用

。

图3 阀腔压力分布仿真及实验结果

图4给出了节流槽的速度矢量及静压等值线。液流经A 2面流入阀腔时,在节流边处由于流体脱离壁

面,出现最低压力,在槽底面的导向作用下,流束贴着节流槽壁面流入阀腔;由于流束下方没有壁面约束,流束有所扩散、速度逐渐降低;流束的下方及前后都有回流,这是由于在阀腔内流束速度大的位置压力较低,周围液流在压差作用下进行补充的结果

。

图4 速度失量及静压分布图

3液压与气动2006年第7期

图5 节流槽流动模型

4 节流槽流动模型

对于V 形槽的流动,利用剪切流及压差流原理建立其流动模型(图5)。由于流线不能转折,在壁面A 处将会出现流体脱离壁面,出现负压区。取图5所示的楔形控制体积ABC 。阀口流速v 相当于楔形体的AC 边运动,由于油液具有较大的黏性,AC 边的流速引起剪切流,引起流出楔形控制体的流量q c ;A 点的压力可以假设是一种极端情况即绝对零压,则在背压p 2的作用下,有压差流动,产生流入楔形控制体的流量q P 。如果q c >q P ,则控制体中总体压力升高,A 点也升高,可以抑制气穴。而q c 5 结论 (1)压力测量及仿真同时表明,高压油流经过节 流孔时,由于流束骤缩和流线转折,在节流边后部会产 生流体脱离而出现最低压力区,该区与高速观测的气 穴初生区重合。 (2)高速观测发现,背压较低时,气泡从整个节流边始发并充满整个阀腔;随着背压升高,气泡流发育区变短,因而粒度减小,大量气泡在阀腔内部溃灭,噪声出现峰值,之后随着背压升高噪声值线性降低;气泡初生区移至两侧边壁与节流边相交的锐缘区附近。 (3)节流槽压力分布及气穴发育与阀口形状关系密切,可以通过优化节流槽结构及多级分压的方法减小入口处的压力梯度,从而得到更好的控制气穴噪声的效果。 参考文献: [1] Frank R.,Siegfried H.Basic investigation of characteristics of flow and noise for oil 2hydraulic valves [R ].Tampere ,Finland:Proceedings of the 8th SICFP ’03,2003:565-575. [2] B.Umesh Chandra ,S.R.Chakravarthy.Experimental in 2 vestigation of cavity 2induced acoustic oscillations in confined supersonic flow [J ].Journal of Fluids Engineering ,2005,127:761-769. [3] Hisanori U ENO.Noise measurement and numerical simula 2 tion of oil flow in pressure control valves[J ].J SME Interna 2tional Journal ,series b ,1994,37(2),336-341. [4] 王国玉,等.高速水流中旋涡空化所引起的空蚀和振动 [J ].工程热物理学报,2002,23(6):707-710. [5] 冀宏,傅新,杨华勇,等.非全周开口滑阀压力分布测量 研究[J ].机械工程学报,2004,40(4):99-102. 基于力学分析的蓄能器数学模型建立及实验研究 孔祥东,权凌霄,姚 静,阚 超,康双琦,宋孝臣 Accumulator is modeled on its stressing model and experiments research KON G Xiang 2dong ,QUAN Ling 2xiao ,YAO Jing ,KAN Chao ,KAN G Shuang 2qi ,SON G Xiao 2chen (燕山大学机械工程学院,河北秦皇岛 066004) 摘 要:蓄能器的数学模型是研究蓄能器性能的关键,该文基于皮囊式蓄能器受力模型,分析建立了皮 囊式蓄能器的数学模型,结合蓄能器吸收压力冲击的功用对数学模型做了理论分析,然后通过大量的实验对理论结果做了验证。 关键词:蓄能器;数学模型;充气压力;充气容积 中图分类号:TH137 文献标识码:B 文章编号:100024858(2006)0720031204 1 前言 图1a 为皮囊式蓄能器的物理结构,主要由耐压壳 体、弹性气囊、充气阀、菌形阀、进出油口等部分组成。菌形阀在充气时或者系统压力骤然下降时能自动关 收稿日期:2006204208 基金项目:国家自然科学基金资助项目(50575196) 作者简介:孔祥东(1959— ),男,河北秦皇岛人,教授,博士,主要从事液压技术方面的科研和教学工作。 1 32006年第7期液压与气动 电动阀门控制原理图 对话世界能源巨头让中国每年省出13个核电站 “未来25年,全球能源需求增加的部分中将有近1/4来自于中国。而能效水平低于工业发达国家近20%状况,无疑使中国能源紧张的形势更加严峻。”“意法半导体营造了一个主动的可获益的大环境,数以百计的节能措施被建议并付诸实施,相关的节能投入每年平均为2500万美元。” 电子产品的发展给人类生活带来越来越多便利与美好体验的同时,一些弊端也随之而生,电子垃圾、环境污染、能源消耗速度过快等种种问题开始困扰人们。于是,全球对环保与节能的关注达到了前所未有的高度,如何应对环保指令、开发新的节能产品、充分利用能源逐渐成为一个越来越热门的话题。随着2008年奥运会的临近,中国政府也把环保节能提上日程。节约能源,越来越成为我们时刻关注的大事。为此,本报记者采访了意法半导体公司副总裁兼大中国区总裁柯明远,希望对该公司电子产品的能耗管理经验深入了解,并分析当今的能源管理市场及趋势。 >>>> 产品 名 称: 产品 型 号: D943H 产品 口 径: DN50~2000 产品 压 力: 1.0MPa~ 2.5MPa 产品 材 质: 铸钢、不锈钢等 产品概括:生产标准:国家标准GB、机械标准JB、化工标准HG、美标API、ANSI、德标DIN、日本JIS、JPI、英标BS 生产。阀体材质:铜、铸铁、铸钢、碳钢、 WCB、WC6、WC9、20#、 25#、锻钢、A105、F11、 F22、不锈钢、304、 304L、316、316L、铬 钼钢、低温钢、钛合 金钢等。工作压力 1.0Mpa-50.0Mpa。工 作温度:-196℃ -650℃。连接方式: 内螺纹、外螺纹、法 兰、焊接、对焊、承 插焊、卡套、卡箍。 驱动方式:手动、气 动、液动、电动。 产品详细信息 一、产品概述 工洲引进能够国外先进技术的基础上,采用精密的J 形弹性密封圈和三偏心多层次金属硬密封结构,被广泛用于介质温度≤425℃的治金、电力、石油化工、以及给排水和市政建设等工业管道上,作调节流量和载断流体使用。该阀采用三偏心结构,阀座与碟板密 液压气动与密封/2012年第8期 小开度节流阀流场特征及空化流动的数值分析 郑智剑1,路 波1,惠伟安1,徐 伟1,梁冬泰2 (1.国家气动产品质量监督检验中心,浙江奉化,315500; 2.宁波大学机械工程与力学学院,浙江宁波,315207) 收稿日期:2012-02-22 作者简介:郑智剑(1985-),男,浙江宁波人,助理工程师,工学硕士,主要研究方向为气动、液压系统的数值模拟、优化设计及检测技术研究。 摘 要:基于两相空化流动的控制方程和湍流模型,对节流阀在小开度下的流场特征及空化流动进行数值分析。结果表明:流体在流经 节流口时,流速急剧增加,压力迅速降低至液体的饱和蒸汽压以下,形成空化。当节流阀出入口压差增大时,出口边界流速明显提高,出口两侧的流速差异更加明显,且在低速流一侧形成涡流。并且,出入口压力差的增加、阀门开度的减小会导致空化区域扩大,强度增加。研究成果可为节流阀的后续优化设计和操作提供理论依据。关键词:节流阀;流场分析;空化流动;数值模拟;空蚀文献标识码:TH138 中图分类号:A 文章编号:1008-0813(2012)08-0022-04 Numerical Simulation on Flow Field Characteristics and Cavitating Flow at Small Opening of Throttle ZHENG Zhi-jian 1,LU Bo 1,HUI Wei-an 1,XU Wei 1,LIANG Dong-tai 2 (1.National Quality Supervision and Inspection Center of Pneumatic Products ,Fenghua 315500,China ; 2.College of Mechanical Engineering and Mechanics ,Ningbo University ,Ningbo 315207,China ) Abstract:Based on the equation of two-phase cavitating flow and turbulence model,the numerical analysis on flow field characteristics and cavitating flow phenomenon at small opening of throttle was finished.The results showed that:the flow velocity increased dramatically when the fluid flow through the gap between the valve spool and seat.Simultaneously,the local pressure decreased rapidly lowered to the saturation vapor pressure,resulting in the formation of cavitation.When the pressure difference between the import and export of throttle valve is increased,the velocity in the outlet boundary will increase significantly,and the outlet velocity difference on the both side of pipeline becomes more pronounced.Besides,a vortex will form on the side of low flow velocity.Besides,the increasing of pressure difference between the import and export of valve or the reducing of valve opening will result in the growth of cavitaion region and intensity.The research results above can provide a theoretical basis of optimum design and operation for the throttle.Key words:throttle valve ;flow field analysis ;cavitating flow ;numerical simulation ;cavitation erosion 引言 节流阀的原理是利用阀芯在阀体内的相对运动来 控制阀口的通断以及开口的大小,实现流量的控制。在小开度下,阀内流体与过流部件发生高速相对运动,极易产生空化现象,破坏流体的连续性,使流场特征更加复杂[1]。此外,空化形成的气泡在流经压力恢复区时,会发生溃灭,引发诸如材料损伤、振动、噪声等问题[2、3]。因此,分析小开度下节流阀内部的流场特征,计算阀内空化区域的强度及范围,具有重要的意义。 本文采用节流阀的实际三维几何模型,基于两相空化流动的控制方程和湍流模型,分析小开度下节流阀内部的流场特征和空化流动特性,并研究阀口开度对空化区域及强度的影响,研究结果可为同类阀门的操作运行及优化设计提供借鉴。 1 计算模型 图1为三角槽节流阀内部流道示意图,由图1可 知,在节流槽口附近,流道急剧变窄,会导致局部流场特征的剧烈变化,因此,在计算过程中需要对节流槽口附近的网格进行局部加密。图2为计算模型的网格图,网格数量共计250万,当进口压力为0.15MPa ,出口压力为0.1MPa 时,将网格数量提高至500万,进行网格 22 ?调节阀计算与选型指导(一) ?2010-12-09来源:互联网作者:未知点击数:588 ?热门关键词:行业资讯 【全球调节阀网】 人们常把测量仪表称之为生产过程自动化的“眼睛”;把控制器称之为“大脑”;把执行器称之为“手脚”。自动控制系统一切先进的控制理论、巧秒的控制思想、复杂的控制策略都是通过执行器对被控对象进行作用的。调节阀是生产过程自动化控制系统中最常见的一种执行器,一般的自动控制系统是由对象、检测仪表、控制器、执型器等所组成。调节阀直接与流体接触控制流体的压力或流量。正确选取调节阀的结构型式、流量特性、流通能力;正确选取执行机构的输出力矩或推力与行程;对于自动控制系统的稳定性、经济合理性起着十分重要的作用。如果计算错误,选择不当,将直接影响控制系统的性能,甚至无法实现自动控制。控制系统中因为调节阀选取不当,使得自动控制系统产生震荡不能正常运行的事例很多很多。因此,在自动控制系统的设计过程中,调节阀的设计选型计算是必须认真考虑、将设计的重要环节。 正确选取符合某一具体的控制系统要求的调节阀,必须掌握流体力学的基本理论。充分了解各种类型阀的结构型式及其特性,深入了解控制对象和控制系统组成的特征。选取调节阀的重点是阀径选择,而阀径选择在于流通能力的计算。流通能力计算公式已经比较成熟,而且可借助于计算机,然而各种参数的选取很有学问,最后的拍板定案更需要深思熟虑。 二、调节阀的结构型式及其选择 常用的调节阀有座式阀和蝶阀两类。随着生产技术的发展,调节阀结构型式越来越多,以适应不同工艺流程,不同工艺介质的特殊要求。按照调节阀结构型式的不同,逐步发展产生了单座调节阀、双座调节阀、角型阀、套筒调节阀(笼型阀)、三通分流阀、三通合流阀、隔膜调节阀、波纹管阀、O型球阀、V型球阀、偏心旋转阀(凸轮绕曲阀)、普通蝶阀、多偏心蝶阀等等。 如何选择调节阀的结构型式?主要是根据工艺参数(温度、压力、流量),介质性质(粘度、腐蚀性、毒性、杂质状况),以及调节系统的要求(可调比、噪音、泄漏量)综合考虑来确定。一般情况下,应首选普通单、双座调节阀和套筒调节阀,因为此类阀结构简单,阀芯形状易于加工,比较经济。如果此类阀不能满足工艺的综合要求,可根据具体的特殊要求选择相应结构型式的调节阀。现将各种型式常用调节阀的特点及适用场合介绍如: (1)单座调节阀(VP,JP):泄漏量小(额定K v值的0.01%)允许压差小,JP型阀并且有体积小、重量轻等特点,适用于一般流体,压差小、要求泄漏量小的场合。 (2)双座调节阀(VN):不平衡力小,允许压差大,流量系数大,泄漏量大(额定K值的0.1%),适用于要求流通能力大、压差大,对泄漏量要求不严格的场合。 (3)套简阀(VM.JM):稳定性好、允许压差大,容易更换、维修阀部件,通用性强,更换套筒阀即可改变流通能力和流量特性,适用于压差大要求工作平稳、噪音低的场合。 (4)角形阀(VS):流路简单,便于自洁和清洗,受高速流体冲蚀较小,适用于高粘度,含颗粒等物质及闪蒸、汽蚀的介质;特别适用于直角连接的场合。 (5)偏心旋转阀(VZ):体积小,密封性好,泄漏量小,流通能力大,可调比宽R=100,允许压差大,适用于要求调节围宽,流通能力大,稳定性好的场合。 (6)V型球阀(VV):流通能力大、可调比宽R=200~300,流量特性近似等百分比,v型口与阀座有剪切作用,适应用于纸浆、污水和含纤维、颗粒物的介质的控制。 (7)O型球阀(VO):结构紧凑,重量轻,流通能力大,密封性好,泄漏量近似零,调节围宽R=100~200,流量特性为快开,适用于纸浆、污水和高粘度、含纤维、颗粒物的介质,要求严密切断的场合。 (8)隔膜调节阀(VT):流路简单,阻力小,采用耐腐蚀衬里和隔膜有很好的防腐性能,流量特性近似为快开,适用于常温、低压、高粘度、带悬浮颗粒的介质。 (9)蝶阀(VW):结构简单,体积小、重量轻,易于制成大口径,流路畅通,有自洁作用,流量特性近 1.电动阀即电磁阀,就是利用电磁线圈产生的磁场来拉动阀芯,从而改变阀体的通断,线圈断电,阀芯就依靠弹簧的压力退回。 电磁阀是用来控制流体的自动化基础元件,属于执行器;并不限于液压,气动。电磁阀用于控制液压流动方向,工厂的机械装置一般都由液压钢控制,所以就会用到电磁阀。 电磁阀的工作原理,电磁阀里有密闭的腔,在的不同位置开有通孔,每个孔都通向不同的油管,腔中间是阀,两面是两块电磁铁,哪面的磁铁线圈通电阀体就会被吸引到哪边,通过控制阀体的移动来档住或漏出不同的排油的孔,而进油孔是常开的,液压油就会进入不同的排油管,然后通过油的压力来推动油刚的活塞,活塞又带动活塞杆,活塞竿带动机械装置动。这样通过控制电磁铁的电流就控制了机械运动。(中华泵阀网) 一:适用性 管路中的流体必须和选用的电磁阀系列型号中标定的介质一致。流体的温度必须小于选用电磁阀的标定温度。电磁阀允许液体粘度一般在20CST以下,大于20CST应注明。工作压差,管路最高压差在小于0.04MPa时应选用如ZS,2W,ZQDF,ZCM系列等直动式和分步直动式;最低工作压差大于0.04MPa时可选用先导式(压差式)电磁阀;最高工作压差应小于电磁阀的最大标定压力;一般电磁阀都是单向工作,因此要注意是否有反压差,如有安装止回阀。流体清洁度不高时应在电磁阀前安装过滤器,一般电磁阀对介质要求清洁度要好。 注意流量孔径和接管口径;电磁阀一般只有开关两位控制;条件允许请安装旁路管,便于维修;有水锤现象时要定制电磁阀的开闭时间调节。注意环境温度对电磁阀的影响电源电流和消耗功率应根据输出容量选取,电源电压一般允许±10%左右,必须注意交流起动时VA值较高。 二、可靠性 电磁阀分为常闭和常开二种;一般选用常闭型,通电打开,断电关闭;但在开启时间很长关闭时很短时要选用常开型了。 寿命试验,工厂一般属于型式试验项目,确切地说我国还没有电磁阀的专业标准,因此选用电磁阀厂家时慎重。 动作时间很短频率较高时一般选取直动式,大口径选用快速系列。 三、安全性 一般电磁阀不防水,在条件不允许时请选用防水型,工厂可以定做。 电磁阀的最高标定公称压力一定要超过管路内的最高压力,否则使用寿命会缩短或产生其它意外情况。 有腐蚀性液体的应选用全不锈钢型,强腐蚀性流体宜选用塑料王(SLF)电磁阀。 爆炸性环境必须选用相应的防爆产品。 四、经济性 第三节 伺服阀的特性及性能参数 一.伺服阀规格的标称电波伺服阀的规格用额定电流I n 额定压力n p 和额定流量n Q 来标称。 额定电流系产生额定流量所需的任一极性的输入电流,它与压力或力矩马达两个线圈的连接形式(单接、串联、并联或差动连接)有关。额定压力系产生额定流量的供油压力。 额定流量有两种定义方法: 1)以额定空载流量0Q 作为额定流量,即以额定电流、额定压力下,负载压力为零时的空载流量来标称额定流量 ρ ρ s n xi d s vm d p I WK C p Wx C Q 220==式中ρ 2xi d WK C K =xi K -----以I 为输入、v x 为输出的伺服阀增益,m/A。 2)以规定负载压下的负载流量L Q 作为额定流量,即以额定电流、额 定压力和规定阀上压降v p 下的负载流量来标称额定流量 v n L s n L s vm d L p KI p p KI p p Wx C Q =?=?=)()(2ρ 式中L s v p p p ?=…………阀上总压降,Pa。 为了得到最低的输出功率,常取32s L p p =。由于高压伺服阀多为21=s p Mpa,中压伺服阀为6=s p MPa(或6.3MPa),于是7=v p 或2MPa。所以许多伺服阀常以v p 为7或2MPa 时的负载流量来标称额定流量。 对于四通阀来说,单个阀口的压降p ?为阀上压降的一半,因此也有一些中压伺服阀以规定阀口压降p ?=1MPa 时的负载流量来标称额 定流量。 可见,不能笼统地谈额定流量,一定要明确是哪种定义及条件下的额定流量。选用或代用伺服阀时尤其要注意这一点。 〔实例〕某引进设备的钢带自动跑偏控制系统,实际油源压力 4.5MPa,采用阀口引进p ?=1MPa 时负载流量L Q =20L/min 的伺服阀。 现要改用额定压力3.6=s p MPa 的国产伺服阀,问代用阀的额定控制流量应多大? 注意,系统实际油源压力为4.5MPa,因为伺服阀的实际使用压力可以等于,也可以低于其额定压力。由题意知,原系统阀上总压降22=?=p p v MPa,不管代用什么阀,新阀的负载流量应等于原阀的负载流量,所以,如果新阀的额定压力为4.5MPa,则由式(4-15)比式(4-16)得新阀的空载流量应为 2 5.4200==v s L p p Q Q 现在所选代用阀额定压力为 6.3MPa,为了降压到4.5MPa 下使用时仍具有所需的流量,显然应选用额定空载流量更大一些的代用阀,即应取 5.355.43.625.4205.43.60'0===Q Q L/min 二.伺服阀的静态及动态特性 (一)伺服阀的静态特性 伺服阀的功率均为滑阀,而力(矩)马达及前置级为比例控制元件,因此伺服阀的一台特性基本上同滑阀的静态特性。以零开口流量型伺服阀为例,综述如下: 调节阀的流量计算 调节阀的流量系数Kv,是调节阀的重要参数,它反映调节阀通过流体的能力,也就是调节阀的容量。根据调节阀流量系数Kv的计算,就可以确定选择调节阀的口径。为了正确选择调节阀的口径,必须正确计算出调节阀的额定流量系数Kv值。调节阀额定流量系数Kv的定义是:在规定条件下,即阀的两端压差为10Pa,流体的密度为lg/cm,额定行程时流经调节阀以m/h或t/h的流量数。 1.一般液体的Kv值计算 a.非阻塞流 判别式:△P<FL(P1-FFPV) 计算公式:Kv=10QL 式中: FL-压力恢复系数,见附表 FF-流体临界压力比系数,FF=- PV-阀入口温度下,介质的饱和蒸汽压(绝对压力),kPa PC-流体热力学临界压力(绝对压力),kPa QL-液体流量m/h ρ-液体密度g/cm P1-阀前压力(绝对压力)kPa P2-阀后压力(绝对压力)kPa b.阻塞流 判别式:△P≥FL(P1-FFPV) 计算公式:Kv=10QL 式中:各字符含义及单位同前 2.气体的Kv值计算 a.一般气体 当P2>时 当P2≤时 式中: Qg-标准状态下气体流量Nm/h Pm-(P1+P2)/2(P1、P2为绝对压力)kPa △P=P1-P2 G -气体比重(空气G=1) t -气体温度℃ b.高压气体(PN>10MPa) 当P2>时 当P2≤时 式中:Z-气体压缩系数,可查GB/T 2624-81《流量测量节流装置的设计安装和使用》 3.低雷诺数修正(高粘度液体KV值的计算) 液体粘度过高或流速过低时,由于雷诺数下降,改变了流经调节阀流体的流动状态,在Rev<2300时流体处于低速层流,这样按原来公式计算出的KV值,误差较大,必须进行修正。此时计算公式应为: 式中:Φ―粘度修正系数,由Rev查FR-Rev曲线求得;QL-液体流量 m/h 对于单座阀、套筒阀、角阀等只有一个流路的阀 对于双座阀、蝶阀等具有二个平行流路的阀 式中:Kv′―不考虑粘度修正时计算的流量系 ν ―流体运动粘度mm/s FR -Rev关系曲线 FR-Rev关系图 4.水蒸气的Kv值的计算 电动阀门智能控制器说明书 ————————————————————————————————作者:————————————————————————————————日期: 2 --------------------------------------------------------------------------------------------------- 产品的不断升级可能导致部分数据的变化,如有改动,恕不另行通知。KZQ07系列电子伺服式电动阀门智能控制器 使用说明书 本定位器出厂之前已对其输入、 输出性能进行严格标定,接线后一般 KZQ07-1A KZQ07-2A 尊敬的用户,请在安装本控制器前请仔细检查以下内容: 1、检查执行器的内部位置限位切换开关,确保限位开关在区域内工作,有无异 常现象,能否达到开度的零位与满位,确认限位开关能正常工作。 2、接线前请检查执行器中电位器有无强电,用万用表分别测量电位器三接线端 子,确保该电位器与电机控制端子绝缘,电位器在执行器运转过程中的阻值变化正常,排除断点等异常现象。 3、定位器与执行器间连线要正确,仔细检查两者端子的对应关系,特别注意定 位器电源、输入信号与输出信号接线,切莫把电源接至弱点信号端,同时用仪表测量控制输入信号在定位器接受信号范围内。 4、如与执行器配套使用,在严寒、酷热、高温的环境下开箱时,仪表应于现场 存放3小时以上方可进行标定效验。 目录 一、概述-----------------------------------------------------------------------------2 二、主要技术指标-----------------------------------------------------------------2 三、定位器控制原理--------------------------------------------------------------4 四、定位器面板与接线-----------------------------------------------------------5 五、基本操作方法-----------------------------------------------------------------9 六、标定接线及操作方法--------------------------------------------------------9 七、错误代码列表-----------------------------------------------------------------11 八、附录-----------------------------------------------------------------------------12 如客户所购买指明配置的本公司Z型(机电一体)执行器,无需对执行器转角标定,接线无误即可正常使用。 一、概述: KZQ07系列电动阀门智能定位器是专门为电动执行器配套开发的数字控制系统,采用汽车工业专用的微处理器作为核心处理单元,是真正意 义上的智能数字采集控制系统。可直接安装在电动执行器的接线盒内或以 DIN导轨方式固定在外,无须专门的控制箱,体积小,安装方便。 KZQ07系列电动阀门智能定位器使用固态可控硅进行无触点控制电机,简单可靠,配合高分辨率位置传感器,不但控制精度高,控制准确, 且寿命长,可靠性高。另外控制系统无须保持电池,可在完全停电后再次 通电时,自动识别出执行器位置的变化。 KZQ07系列电动阀门智能定位器能直接接收工业仪表或计算机等输出的4~20mA DC信号(其它输入信号类型可在出厂前定制),与安装有位置 反馈传感器的电动执行器配套,对各种阀门或装置进行精确定位操作,能 3 关于CFD的球阀三维流场数值模 球阀具有结构简单、互换性强、装拆方便、便于清洗等优点。为解决油田油气混输难题,将球阀与传统外环流转子泵结合,即在传统外环流转子泵出口增设了1组球阀,使其具有内压缩功能,能更好地适应气液两相工况。目前,对于球阀的研究基本上是针对容积式往复泵球阀,主要建立球阀运动规律的数学模型,研究球阀的开启特性等内容,且工况为纯液态工况;对球阀阀口气穴流场进行的数值模拟与试验研究也局限于液体介质。目前尚未见有关转子式油气混输泵球阀运动规律的研究报道。因此,对新型转子式油气混输泵出口球阀的研究就显得很有必要。随着计算机技术和计算流体力学的发展,应用CFD方法对流场进行分析已经成为泵阀领域的研究热点。因此,实现新型转子式油气混输泵出口球阀三维流场的数值模拟,对于球阀的设计及优化具有重要意义。1 球阀结构及网格划分1.1 球阀结构图1为转子式油气混输泵工作示意图。新型转子式油气混输泵在出口增设球阀以后,介质要通过球阀才能输送到出口管线中。当球阀关闭时,阀球与两转子及端板形成封闭容积V。由于转子不断旋转,封闭容积V不断减小,容积中压力不断升高,直到封闭容积内的压力达到开启压力时,阀球打开,介质被排出。图1 转子式油气混输泵工作示意图图2为出口球阀结构示意图。球阀由阀座和阀球组成,阀球开启后,介质由阀座孔入口流入,通过阀隙进入泵的排液腔。阀座孔直径d=0.065m,阀座锥角α=45°,锥角长度l=0.005m,阀球半径R=0.045m。图2 出口球阀结构示意图1.2 建模与网格划分由于出口球阀尺寸相对整台泵非常小,在整台泵计算过程中,难以得到阀隙处的详细流动情况。因此,为了更全面地了解阀隙周围与阀内的压力和速度分布,选取阀座与阀球间隙及阀球两侧部分作为研究对象,进行建模与分析。此外,球阀几何形状简单且为轴对称图形,为了研究方便且减少计算量,采取三维轴对称模型,建立一半计算区域。利用Pro/E软件建立开启高度为3mm时球阀的计算区域模型。将物理模型导入Fluent前处理软件Gambit中进行网格划分。为了划分质量较好的网格,对模型进行了分割并采用六面体/四面体混合单元,由于阀口的压力梯度变化较大,因此对阀口加密了网格,使模拟结果更准确。三维模型及网格如图3所示。同理可得到开启高度分别为5,7mm时的模型和网格。图3 开启高度为3mm时的模型与网格2 模拟计算2.1 边界条件介质为原油和天然气两相混合物,原油的物理参数设置为ρoil=856kg/m3,动力黏度ν=0.0072Pa·s,并假设原油不可压缩;天然气在Fluent自带的材料里选择。1)速度入口。新型转子式油气混输泵的出口阀由3个球阀组成,已知泵的流量为100m3/h,假设通过每个球阀的流量相等且忽略泄漏,则由连续流条件可得通过每个阀座的速度为(1)式中:υ0为入口速度,m/s,方向与阀座入口边垂直;Q为泵的流量,m3/h;d为阀座孔直径,m。由入口速度和特征直径计算得到入口雷诺数大于1.2×104,流动为湍流,湍流强度设为10%,水力直径为0.065m。2)压力出口。已知出口绝对压力为1.2MPa。2.2 求解器与算法模拟采用隐式压力基求解器,流动为稳态流动.求解模型选择两相混合模型和标准k-ε湍流模型。压力与速度耦合采用SIMPLE算法。3 模拟结果与分析3.1 压力场分析图4-6为不同含气率条件下,球阀在不同开启高度时对称面上的压力分布云图。图4 含气率为25%时对称面上的静压分布图5 含气率为50%时对称面上的静压分布图6 含气率为75%时对称面上的静压分布由压力云图可得,当开启高度为3mm,含气率分别为25%,50% ,75% 时,阀球上下压差分别为0.06,0.04,0.02MPa;当开启高度为5mm,含气率分别为25%,50% ,75% 时,阀球上下压差分别为0.04,0.02,0.01MPa;当开启高度为7mm,含气率分别为25%,50% ,75% 时,阀球上下压差分别为0.02,0.01,0.01MPa.以上分析表明:1)在同一含气率的条件下,随着开启高度的增大,阀球上下压差逐渐减小。2)在某一较小的固定开启高度时,阀球上下压差随含气率增大而减小;开启高度较大时,含气率对阀球上下压差影响较小。3)含气率大时,阀球上下压差较小且受开启高度的影响较小。4)在 1.常用液压阀一方向阀、压力阀、流量阀的类型 【答】 (1)方向阀方向阀的作用概括地说就是控制液压系统中液流方向的,但对不同类型的阀其具体作用有所差别。方向阀的种类很多,常用方向阀按结构分类如下:单向阀:l普通单向阀 2 液控单向阀普通单向阀换向阀:1 转阀式换向阀 液控单向阀 2 滑阀式换向阀:手动式换向阀、机动式换向阀、电动式换向阀、液动式换向阀、电液动换向阀。 手动式换向阀 电液动换向阀 (2)压力控制阀 溢流阀:直动式、先导式溢流阀 直动式溢流阀 先导式溢流阀减压阀:直动式、先导式减压阀 顺序阀:直动式、先导式顺序阀 压力继电器 (3)流量控制阀 节流阀调速阀 …………. 2.换向阀的控制方式,换向阀的通和位 【答】换向阀的控制方式有手动式、机动式、电动式、液动式、电液动式五种。换向阀的通是指阀体上的通油口数,有几个通泊口就叫几通阀。换向阀的位是指换向阀阀芯与阀体的相互位置变化时,所能得到的通泊口连接形式的数目,有几种连接形式就叫做几位阀。如一换向阀有4个通油口,3种连接形式,且是电动的,则该阀全称为三位四通电磁(电动)换向阀。 3.选用换向调时应考虑哪些问题及应如何考虑 【答】选择换向阀时应根据系统的动作循环和性能要求,结合不同元件的具体特点,适用场合来选取。①根据系统的性能要求,选择滑阀的中位机能及位数和通数。②考虑换向阀的操纵要求。如人工操纵的用手动式、脚踏式;自动操纵的用机动式、电动式、液动式、电液动式;远距离操纵的用电动式、电液式;要求操纵平稳的用机动式或主阀芯移动速度可调的电液式;可靠性要求较高的用机动式。③根据通过该阀的最大流量和最高工作压力来选取(查表)。最大工作压力和流量一般应在所选定阀的范围之内,最高流量不得超过所选阀额定流量的120%,否则压力损失过大,引起发热和噪声。若没有合适的,压力和流量大一些也可用,只是经济性差一些。④除注意最高工作压力外,还要注意最小控制压力是否满足要求(对于液动阀和电液动换向阀)。⑤选择元件的联接方式一一管式(螺纹联接)、板式和法兰式,要根据流量、压力及元件安装机构的形式来确定。⑥流量超过63L/min时,不能选用电磁阀,否则电磁力太小,推不动阀芯。此时可选用其他控制形式的换向阀,如液动、电液动换向阀。 4.直动式溢流阀与先导式溢流阀的流量一压力特性曲线,曲线的比较分析 【答】溢流阀的特性曲线溢流阀的开启压力o当阀入口压力小于PK1时,阀处于关闭状态,其过流量为零;当阀入口压力大于k1时,阀开启、溢流,直动式溢流阀便处于工作状态(溢流 的同时定压)。图中pb是先导式溢流阀的导阀开启 压力,曲线上的拐点m所对应的压力pm是其主阀的 开启压力。当压力小于民。时, 导阀关闭,阀的流量为零;当压力大于pb(小于此 2)时,导阀开启,此时通过阀的流量只是先导阀的 泄漏量,故很小,曲线上pbm段即为导阀的工作段;当阀入口压力大于此2时,主阀打开,开始溢流,先导式溢流阀便进入工作状态。在工作状态下,元论是直动式还是先导式溢流阀,其溢流量都是随人口压力增加而增加,当压力增加到丸z时,阀芯上升到最高位置,阀口最大,通过溢流阀的流量也最大一为其额定流量毡,这时入 调节阀口径计算 1 口径计算原理 在不同的自控系统中,流量、介质、压力、温度等参数千差万别,而调节阀的流量系数又是在100KPa压差下,介质为常温水时测试的,怎样结合实际工作情况决定阀的口径呢?显然,不能以实际流量与阀流量系数比较(因为压差、介质等条件不同),而必须进行Kv值计算。把各种实际参数代入相应的Kv值计算公式中,算出Kv值,即把在不同的工作条件下所需要的流量转化为该条件下所需要的Kv值,于是根据计算出的Kv值与阀具有的Kv值比较,从而决定阀的口径,最后还应进行有关验算,进一步验证所选阀是否能满足工作要求。 2 口径计算步骤 从工艺提供有关参数数据到最后口径确定,一般需要以下几个步骤: (1)计算流量的确定。根据现有的生产能力、设备负荷及介质的状况,决定计算的最大工作流量Qmax和最小工作流量Qmin。 (2)计算压差的决定。根据系统特点选定S值,然后决定计算压差。 (3)Kv值计算。根据已决定的计算流量、计算压差及其它有关参数,求出最大工作流量时的Kvmax。 (4)初步决定调节阀口径,根据已计算的Kvmax,在所选用的产品型式系列中,选取大于Kv-max并与其接近的一档Kv值,得出口径。 (5)开度验算。 (6)实际可调比验算。一般要求实际可调比应大于10。 (7)压差校核(仅从开度、可调比上验算还不行,这样可能造成阀关不死,启不动,故我们增加此项)。 (8)上述验算合格,所选阀口径合格。若不合格,需重定口径(及Kv值),或另选其它阀,再验算至合格。 3 口径计算步骤中有关问题说明 1)最大工作流量的决定 为使调节阀满足调节的需要,计算时应考虑工艺生产能力、对象负荷变化、预期扩大生产等因素,但必须防止过多地考虑余量,使阀口径选大;否则,不仅会造成经济损失、系统能耗大,而且阀处小开度工作,使可调比减小,调节性能变坏,严重时还会引起振荡,使阀的寿命缩短,特别是高压调节阀,更要注意这一点。现实中,绝大部分口径选大都是此因素造成的。 2)计算压差的决定——口径计算的最关键因素 压差的确定是调节阀计算中的关键。在阀工作特性讨论中知道:S值越大,越接近理想特性,调节性能越好;S值越小,畸变越厉害,因而可调比减小,调节性能变坏。但从装置的经济性考虑时,S小,调节阀上压降变小,系统压降相应变小,这样可选较小行程的泵,即从经济性和节约能耗上考虑S值越小越好。综合的结果,一般取S=0.1~0.3(不是原来的0.3~0.6)。对高压系统应取小值,可小至S 流场仿真结课作业 新型节流阀的流场数值分析 姓名郑文婧 学号132085206011 学院能源与动力工程 专业动力工程 2014年7月7日 新型节流阀的流场数值分析摘要:节流阀广泛应用于液压控制系统中,对其阀腔内部的流场进行详细的分析,尤其是液动力的精确预测,对节流阀的优化设计至关重要。该文采用计算流体动力学(CFD)的方法对一般节流阀建立CFD流体动力学模型,分析其压力分布以及速度分布,优化其结构形式,并对该改进后的新型节流阀内的流场进行分析,与一般节流阀的流场情况进行比较,得出新型节流阀油液在阀腔内更平缓,增加了其寿命。 关键词:节流阀;流场;CFD Abstract: The throttle valve is widely used in the hydraulic control system, the valve internal flow field of a detailed analysis, especially in the fluid power of accurate prediction, is of prime importance in the optimization of throttle valve design. This paper adopts the method of computational fluid dynamics (CFD) .CFD fluid dynamics model is established for the average throttle valve, and analyzes the pressure distribution and velocity distribution, optimizing its structure, a new type of throttle valve and the improved within the flow field were analyzed, and compared with general flow field of throttle valve, it is concluded that the new throttle valve oil in the cavity is more gentle,and it can increase its life. Key words: throttle valve; flow field; CFD 1 引言 节流阀广泛应用于液压控制系统的调速和延时回路中,稳态液动力(下称“液动力”)是影响单向节流阀性能的关键因素之一,不仅决定换向阻力,同时也影响节流阀的精确控制[1]。 目前常规的动量定律分析方法,随着节流阀腔室结构的多样性和复杂性,已无法详细和准确地描述其动静态过程。而液动力的精确控制对节流阀的优化设计至关重要[2],特别在于衡量阀芯动态平衡上,以获得单向节流阀良好的动态静性能。因此,必须采用流场仿真的方法对液动力进行计算。此外,为了优化设计,对单向节流阀腔室内部流场的详细分析也是必需的[3]。 为此,本文采用计算流体力学(Computational Fluid Dynamics,CFD)软件对固定节流阀以及改进后的阀腔室3D流场进行详细的CFD计算,研究其流场主要特征参数(射流角、液动力和流量)的变化情况。 2 模型建立及网格划分 在一般使用中,固定式节流阀普遍是截面突然缩小的形式,先对它进行分析;为了提高节流压降,随后设想对固定式节流阀进行改进,使节流阀由一系列的突变形状组成,再对新的流道流场进行分析。 2.1 固定式节流阀模型 调节阀口径计算 1、口径计算原理 在不同的自控系统中,流量、介质、压力、温度等参数千差万别,而调节阀的流量系数又是在100KPa 压差下,介质为常温水时测试的,怎样结合实际工作情况决定阀的口径呢?显然,不能以实际流量与阀流量系数比较(因为压差、介质等条件不同),而必须进行K V值计算。把各种实际参数代入相应的K V值计算公式中,算出Kv值,即把在不同的工作条件下所需要的流量转化为该条件下所需要的K V值,于是根据计算出的Kv值与阀具有的Kv值比较,从而决定阀的口径,最后还应进行有关验算,进一步验证所选阀是否能满足工作要求。 2 、口径计算步骤 从工艺提供有关参数数据到最后口径确定,一般需要以下几个步骤: (1)计算流量的确定。根据现有的生产能力、设备负荷及介质的状况,决定计算的最大工作流量Qmax 和最小工作流量Qmin。 (2)计算压差的决定。根据系统特点选定S值,然后决定计算压差。 (3)Kv值计算。根据已决定的计算流量、计算压差及其它有关参数,求出最大工作流量时的Kvmax。 (4)初步决定调节阀口径,根据已计算的Kvmax,在所选用的产品型式系列中,选取大于Kv-max并与其接近的一档Kv值,得出口径。 (5)开度验算。 (6)实际可调比验算。一般要求实际可调比应大于10。 (7)压差校核(仅从开度、可调比上验算还不行,这样可能造成阀关不死,启不动,故我们增加此项)。 (8)上述验算合格,所选阀口径合格。若不合格,需重定口径(及Kv值),或另选其它阀,再验算至合格。 3 、口径计算步骤中有关问题说明 1)最大工作流量的决定 为使调节阀满足调节的需要,计算时应考虑工艺生产能力、对象负荷变化、预期扩大生产等因素,但必须防止过多地考虑余量,使阀口径选大;否则,不仅会造成经济损失、系统能耗大,而且阀处小开度工作,使可调比减小,调节性能变坏,严重时还会引起振荡,使阀的寿命缩短,特别是高压调节阀,更要注意这一点。现实中,绝大部分口径选大都是此因素造成的。 2)计算压差的决定——口径计算的最关键因素 调节阀流量特性介绍 1. 流量特性 调节阀的流量特性是指被调介质流过调节阀的相对流量与调节阀的相对开度之间的关系。其数学表达式为 式中:Qmax-- 调节阀全开时流量 L---- 调节阀某一开度的行程 Lmax-- 调节阀全开时行程 调节阀的流量特性包括理想流量特性和工作流量特性。理想流量特性是指在调节阀进出口压差固定不变情况下的流量特性,有直线、等百分比、抛物线及快开4种特性(表1) 流量特性性质特点 直线调节阀的相对流量与相对开 度呈直线关系,即单位相对 行程变化引起的相对流量变 化是一个常数 ①小开度时,流量变化大,而大开度时流量变化小 ②小负荷时,调节性能过于灵敏而产生振荡, 大负荷时调节迟缓而不及时 ③适应能力较差 等百分比单位相对行程的变化引起的 相对流量变化与此点的相对 流量成正比 ①单位行程变化引起流量变化的百分率是相等的 ②在全行程范围内工作都较平稳,尤其在大开度时, 放大倍数也大。工作更为灵敏有效 ③ 应用广泛,适应性强 抛物线特性介于直线特性和等百分 比特性之间,使用上常以等 百分比特性代之 ①特性介于直线特性与等百分比特性之间 ②调节性能较理想但阀瓣加工较困难 快开在阀行程较小时,流量就有 比较大的增加,很快达最大 ①在小开度时流量已很大,随着行程的增大,流量很 快达到最大 ②一般用于双位调节和程序控制 在实际系统中,阀门两侧的压力降并不是恒定的,使其发生变化的原因主要有两个方面。一方面,由于泵的特性,当系统流量减小时由泵产生的系统压力增加。另一方面,当流量减小时,盘管上的阻力也减小,导致较大的泵压加于阀门。因此调节阀进出口的压差通常是变化的,在这种情况下,调节阀相对流量与相对开度之间的关系。称为工作流量特性[1]。具体可分为串联管道时的工作流量特性和并联管道时的工作流量特性。(1)串联管道时的工作流量特性 调节阀与管道串联时,因调节阀开度的变化会引起流量的变化,由流体力学理论可知,管道的阻力损失与流量成平方关系。调节阀一旦动作,流量则改变,系统阻力也相应改变,因此调节阀压降也相应变化。串联管道时的工作流量特性与压降分配比有关。阀上压降越小,调节阀全开流量相应减小,使理想的直线特性畸变为快开特性,理想的等百分比特性畸变为直线特性。在实际使用中,当调节阀选得过大或生产处于非满负荷状态时,调节阀则工作在小开度,有时为了使调节阀有一定的开度,而将阀门开度调小以增加管道阻力,使流过调节阀的流量降低,实际上就是使压降分配比值下降,使流量特性畸变,恶化了调节质量。 (2)并联管道时的工作流量特性 调节阀与管道并联时,一般由阀支路和旁通管支路组成,调节阀安装在阀支路管路上。调节阀在并联管道上,在系统阻力一定时,调节阀全开流量与总管最大流量之比随着并联管道的旁路阀逐步打开而减少。此时,尽管调节阀本身的流量特性无变化,但系统的可调范围大大缩小,调节阀在工作过程中所能控制的流量变化范围也大大减小,甚至起不到调节作用。要使调节阀有较好的调节性能,一般认为旁路流量最多不超过总流量的20%。 2. 调节阀的选择 2.1 流量特性选择 电动阀门控制原理图 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT 电动阀门控制原理图对话世界能源巨头让中国每年省出13个核电站 “未来25年,全球能源需求增加的部分中将有近1/4来自于中国。而能效水平低于工业发达国家近20%状况,无疑使中国能源紧张的形势更加严峻。” “意法半导体营造了一个主动的可获益的大环境,数以百计的节能措施被建议并付诸实施,相关的节能投入每年平均为2500万美元。” 电子产品的发展给人类生活带来越来越多便利与美好体验的同时,一些弊端也随之而生,电子垃圾、环境污染、能源消耗速度过快等种种问题开始困扰人们。于是,全球对环保与节能的关注达到了前所未有的高度,如何应对环保指令、开发新的节能产品、充分利用能源逐渐成为一个越来越热门的话题。随着2008年奥运会的临近,中国政府也把环保节能提上日程。节约能源,越来越成为我们时刻关注的大事。为此,本报记者采访了意法半导体公司副总裁兼大中国区总裁柯明远,希望对该公司电子产品的能耗管理经验深入了解,并分析当今的能源管理市场及趋势。 >>>> 产品名 称: 产品型 号: D943H 产品口 径: DN50~2000 产品压 力: ~ 产品材 质: 铸钢、不锈钢等 产品概括:生产标准:国家标准GB、机械标准JB、化工标准HG、美标API、ANSI、德标DIN、日本JIS、JPI、英标BS生产。阀体材质:铜、铸铁、铸钢、碳钢、WCB、WC6、WC9、20#、25#、锻钢、A105、F11、F22、 不锈钢、304、304L、316、316L、铬钼 钢、低温钢、钛合金钢等。工作压力。工 作温度:-196℃-650℃。连接方式:内螺 纹、外螺纹、法兰、焊接、对焊、承插 焊、卡套、卡箍。驱动方式:手动、气 动、液动、电动。 产品详细信息 一、产品概述 工洲引进能够国外先进技术的基础上,采用精密的J形弹性密封圈和三偏心多层次金属硬密封结构,被广泛用于介质温度≤425℃的治金、电力、石油化工、以及给排水和市政建设等工业管道上,作调节流量和载断流体使用。该阀采用三偏心结构,阀座与碟板密封面均采用不同硬度和不锈钢制作,具有良好的耐腐蚀性,使用寿命长,本阀军邮双向密封功能,产品符合国家GB/T13927-92阀门压力试验标准。 二、特点 1、本阀采用三偏心密封结构,阀座与蝶板几乎无磨损,具有越观越紧的密封功能。 2、密封圈选用不锈钢制作,具有金属硬密封和弹性密封的双重优点,无论在低温和高温的情况下,均具有优良的密封性能,具有耐腐蚀,使用寿命长等特点。 3、碟板密封面采用堆焊钴基硬质合金,密封面耐磨损,使用寿命长. 4、大规格蝶板采用绗架结构,强度高,过流面积大,流阻小。 5、本阀具有双向密封功能,安装时不受介质流向的限制,也不受空间位置的影响,可在任何方向安装。 6、驱动装置可以多工位(旋转90°或180°)安装,便于用户使用。 三、主要技术参数 公称通经DN(mm)50~2000 公称药理PN(MPa) 密封试验(MPa) 强度试验(MPa) 适用温度碳钢:-29℃~425℃不锈钢:-40℃~650℃ 适用介质水、空气、天然气、油品及弱腐蚀性流体 泄漏率符合GB/T13927-92标准 驱动方式蜗轮传动、电动、气动、液动 四、主要零部件材料 零件名称材料 阀体WCB、合金钢、不锈钢、QT450-10 蝶板WCB、合金钢、不锈钢、QT450-10 阀轴2Cr13不锈钢、合金钢 密封圈不锈钢圈 填料柔性石墨 五、采用标准 制造标准JB/T8527-97电动阀门控制原理图

小开度节流阀流场特征及空化流动的数值分析

调节阀选型计算

电动阀工作原理

伺服阀的特性及性能参数

调节阀的流量计算

电动阀门智能控制器说明书

关于CFD的球阀三维流场数值模

溢流阀压力流量特性

调节阀的口径计算

节流阀的fluent仿真

调节阀口径计算

调节阀流量特性介绍

电动阀门控制原理图