SBS改性沥青混凝土路面施工工法

1前言

随着沥青混凝土路面施工技术的发展、施工设备性能的提高、施工技术规范与设计规范的修订,原工法(YJGF37-2004)有些条款已不适用现在施工的要求,需要对其进行修订。

本次工法的修订依托多个改性沥青路面工程项目,开展了《SBS 改性沥青混凝土路面施工技术与工艺研究》、《高速公路改扩建工程沥青路面拼接技术研究》等多项施工技术与工艺的研究,吸收了从混合料级配设计、拌与、运输、压实及离析控制等多项研究技术成果与专利,即将“贝雷法”纳入到改性沥青混合料矿料级配设计中,补充与完善了沥青混合料配合比设计方法;应用大功率摊铺机与对摊铺机布料槽进行了改进,有效地的解决了混合料纵向、横向、竖向离析与温度离析;提出了复压完成温度的控制范围,有效提高压实质量;针对低温环境提出了相适应的施工控制参数,有利指导低温施工;提出接缝处理采用热接缝技术,增强了接缝处抗渗能力等。四项实用型专利就是“新旧沥青路面拼接预热装置”、“沥青拌合站回收粉尘排放装置”、“一种设置在冷料仓下料口处控制冷料供给量的挡板”与“粉煤燃烧系统”。所引用的新技术通过了中国公路学会的技术鉴定,总体上达到了国际先进水平。

本工法在我局下属各公司推广应用以来,所承建工程较多,不仅路面的施工质量较好,而且也取得了较好的经济效益与社会效益。其中获国家优质工程银奖3项,中囯土木工程詹天佑奖2项,交通部优质工程一等奖10项,交通部优质工程二等奖4项。

2工法特点

本工法最突出特点就就是工艺的大改进,控制措施准确、到位,工艺控制参数选择恰当,能成功的解决了摊铺时混合料纵向、横向及竖向离析;同时也将温度离析控制在允许范围。加之,配合比与压实度的有效控制,施工质量大大堤高,施工组织更加科学、合理。

本工法不考虑改性沥青现场加工,而就是使用成品SBS改性沥青,工法只涉及成品检测、试验与储存保管方法。

3工法的适用范围

本工法适用于高等级公路的新建、改扩建、城市干道、厂矿道路、机场跑道等热拌SBS改性沥青密级配面层的铺筑施工。

4工艺原理

把粗、细集料经冷料按目标配合比进行配料,通过充分烘干,加热到规定温度,进行二次筛分,存于各热料仓,然后按生产配合比供料,再加热至规定温度与规定比例的SBS改性沥青、一定比例的填料,一并进入搅拌机中强制拌与,搅拌均匀后,运输车运至现场,采用具有振动夯、自动找平系统的大功率摊铺机进行摊铺作业,压路机碾压成型,使结构层达到使用功能要求。

5工艺流程及操作要点

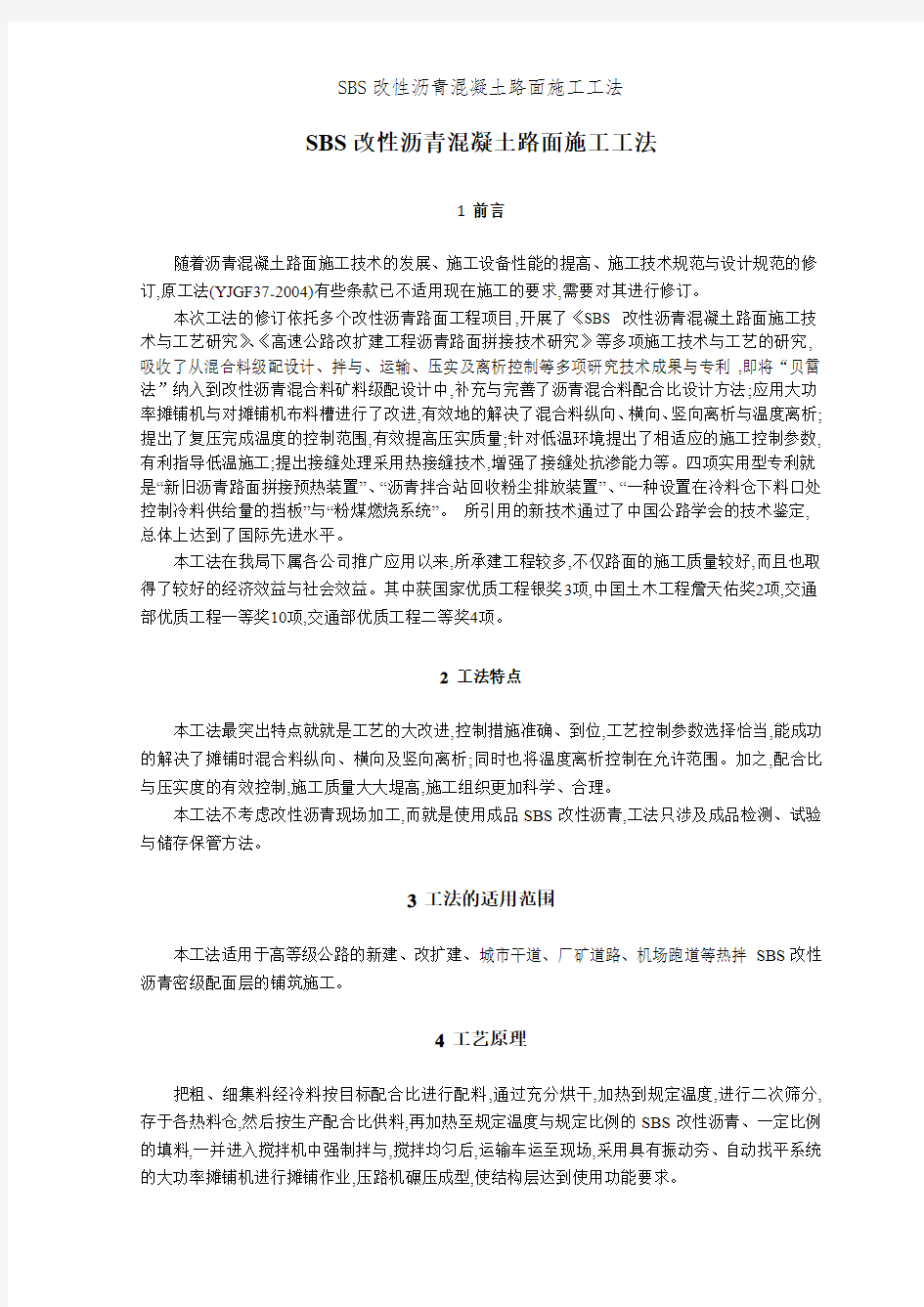

5.1施工工艺流程图

热拌SBS改性沥青混合料施工工艺流程图,见图1。

图 1 热拌改性沥青混合料路面施工工艺流程

5.2操作要点

5.2.1拌与站的设置与建设

1.应根据工程的进度与质量要求,确定拌与设备。一般选用能自动控制的间歇式拌与机,由于改性沥青粘稠度大,拌与效率降低,宜选用产量大的。

2.SBS改性沥青拌与站选址,宜选在空旷、环境干燥、地势稍高、地下水位低,并具有较好运输条件的地方;材料存放场地应足够大,以能够满足施工工期与组织要求为原则;场地应符合国家有关环保、安全、环境、消防等规定的要求。

5.2.2改性沥青混合料配合比设计

1.目标配合比设计

SBS改性沥青混合料目标配合比设计,就是使现场使用配合比符合路面结构设计要求并确定最佳用油量。该设计一就是确定冷料配比,二就是为生产配合提出目标。

1)矿料级配设计:对现场原材料进行筛分,计算各类矿料用量,使合成矿料级配符合规定范围;对最大公称粒径、4、75mm、2、36mm与0、075mm四个主要关键筛孔通过率要严格控制。

2)采用“贝雷法”对矿料级配设计进行检验与优化:采用“最小间隙法”确定粗粒级比例;计算粗粒组最佳状态下合成集料密度、孔隙率;确定细集料比例;计算出初步配合比例;粗、细

集料级配调整确定各规格集料掺加比例;合成级配的分析;综合确定比例并绘出相应级配曲线;贝雷三参数符合性比较,选择优化的矿料级配。

3)最佳油石比确定与配合比设计检验。

2.生产配合比设计

主要就是验证目标配合比,确定各热料仓的比例及最佳用油量。其中,对于SMA-13及以上混合料,为了改善3~5mm热料仓严重溢料现象,采用在冷料仓加设档板的方式来控制2、36~4、75mm进料量。

3.生产配合比验证

生产配合比验就就是通过试拌、试铺试验段,为正式施工提供经验与施工控制参数。

5.2.3SBS改性沥青混合料的拌与

1.SBS改性沥青的粘度较高,宜采用合适的试验方法确定改性沥青混合料路面的施工温度。通常比普通沥青混合料施工温度提高10-20℃。正常情况下,参照JTG F40-2004《公路沥青路面施工技术规范》表5.

2.2-3进行温度控制;当采用SMA混合料或气温在10~15℃时,混合料出厂温度应控制在180℃~190℃。具体还应根据当时施工规场实测的气温、地温、风速等情况,综合确定改性沥青、集料加热温度及混合料的出厂温度,这个温度就是一个确定值,它的偏差应控制在设定温度±3℃内。

2.改性混合料拌与的最佳时间,应根据现场使用的拌与机及施工使用的集料种类、改性混合料的种类等经试验拌与确定。

3.拌与过程中,应控制各种材料称量准确,误差在允许范围;注意集料离析,含水量(特别就是细集料)的稳定,含水量过大的细集料(大于5%)禁止使用。

4.拌与过程注意事项

1)由试验室提供的冷料、热料配比通知单,拌与站应按提供配比准确配料,无权更改变动。因冷料变异,造成等料、溢料时,操作手可对冷料进料作适当调整以解决等、溢料问题。

2)对于早晨温度偏低,拌与头几盘料时,应适当提高集料加热温度以保证出料温度高出正常温度几度,然后再按正常加热温度控制。

5.2.4SBS改性沥青混合料的运输

1.沥青混合料的运输应考虑拌与能力、运距、道路情况、车辆吨位等因素,合理确定车辆类型及数量,应尽量使用大吨位自卸翻斗车。

2.运输车辆的车厢应严密干净,车厢底部平整,涂刷隔离剂并防止隔离剂积聚。每次卸料后,安排专人检查,车厢内必须保证卸料干净,防止剩余的料硬结。

3.装车时,应尽量缩小混合料的出口与车厢的距离,按前、后、中三次装满,每装一次移动一个位置,以减小离析。

4.混合料运输应过程中,一般采用双蓬布中间夹棉毯覆盖运料车顶部的方式,摊铺过程中,不掀开覆盖,以减少温度损失。当10~15℃低温施工时,需要在运料车车厢两侧采取保温措施。

5.混合料到达现场等候摊铺时,现场施工人员应检查每车混合料的温度并签收运料单,一般情况下到场温度应不低于165℃,SMA混合料或气温在10~15℃时的混合料应不低于175℃。

6.运料车在卸料时,将车倒至距离摊铺机前20-30cm处停车,严禁撞击摊铺机,挂空挡轻带刹车靠摊铺机推动前进,等待指挥人员指挥卸料,卸完料后迅速驶离。

5.2.5SBS改性沥青混合料的摊铺

1.摊铺前准备工作

1)下承层的检查与验收

应对下承层进行检查验收,其各项技术指标均应合格后方可进行摊铺工序;并清扫表面杂物、应提前冲洗灰尘、吹干、吹净。摊铺前,应喷洒粘层油,粘层施工后应封闭交通,以免破坏或污染。

2)施工放样

SBS改性沥青结构层多为中、上面层,施工放样只需控制平面轮廓或放出导向线即可。在摊铺面上控制好摊铺厚度与横坡度。

2.摊铺机使用参数的选择及调整

1)熨平板宽度调整,应结合摊铺宽度进行调整,必须相应调整分料螺旋器与振捣梁,并检查熨平板平直度与整体刚度,不合格及时更换。注意,调整时摊铺机机身左右对称,保持行走平衡,还应考虑上下层纵缝应错开20cm以上,为便于摊铺机转向,熨平板应与路缘石或边沟之间预留10cm(左右)距离。

2)熨平板拱度调整,在宽度调整后进行,使用摊铺机调拱器进行调整。调整后拱度应进行摊铺

3)摊铺厚度与熨平板初始仰角调整,熨平板厚度位置调妥后,调整初始工作仰角。

4)熨平板前缘与分料螺旋距离的调整,主要根据摊铺厚度大小,混合料骨料颗粒大小,摊铺密度的高低,以及混合料温度等情况确定,以控制下料速度与通过性。

5)分料螺旋高低的调整,根据摊铺厚度的大小来调整分料螺旋的高低。分料螺旋高度可按下表

6)在摊铺机分料螺旋前方加装弹性橡胶板的前挡板,将离地间隙调为最小,以改善沥青混凝土摊铺的竖向离析;在分料螺旋吊架两侧安装反向叶片,以改善沥青混凝土摊铺的条带离析;局部供料不足或不均匀,可在这些部位适当减少叶片;分料螺旋长度应不小于摊铺宽度的90%。

7)振捣梁振幅与频率的调整,根据摊铺厚度、摊铺温度、摊铺速度、摊铺矿料粒径等因素设定调整振幅与频率,保证初始压实度在85%。

3.SBS改性沥青混合料摊铺

1)缓慢、均匀、连续不间断地摊铺就是提高路面平整度的最主要措施。摊铺机的摊铺速度选取应综合考虑拌合站的产量、混合料类型、气候环境条件及碾压设备能力等情况来确定。摊铺速