1、工程概况

云南滇东能源有限公司#2炉为北京巴威公司制造的亚临界压力、一次中间再热、单炉膛、自然循环、平衡通风、固态排渣、汽包型燃煤锅炉,型号为B&WB-2028/17.4-M,属基建锅炉,其主要参数如下:

锅炉蒸发量:2028t/h

过热蒸汽压力:17.4MPa

过热蒸汽温度:541℃

汽包压力:19.65MPa

根据《火力发电厂锅炉化学清洗导则》(DL/T794-2001)的要求,结合设备实际情况,确定该炉的化学清洗的范围为省煤器、汽包、下降管、水冷壁及其上、下联箱。过热器系统、主蒸汽管道不参加化学清洗。

编制依据:

1、《火力发电厂锅炉化学清洗导则》(DL/T794-2001)

2、《电力建设施工及验收技术规范(火力发电厂焊接篇)》(DL5007-92)

3、《电力建设施工及验收技术规范(火力发电厂管道篇)》(DL5031-94)

4、《电力建设施工及验收技术规范(化学篇)》(2004)

2.化学清洗范围及工艺

2.1化学清洗范围:

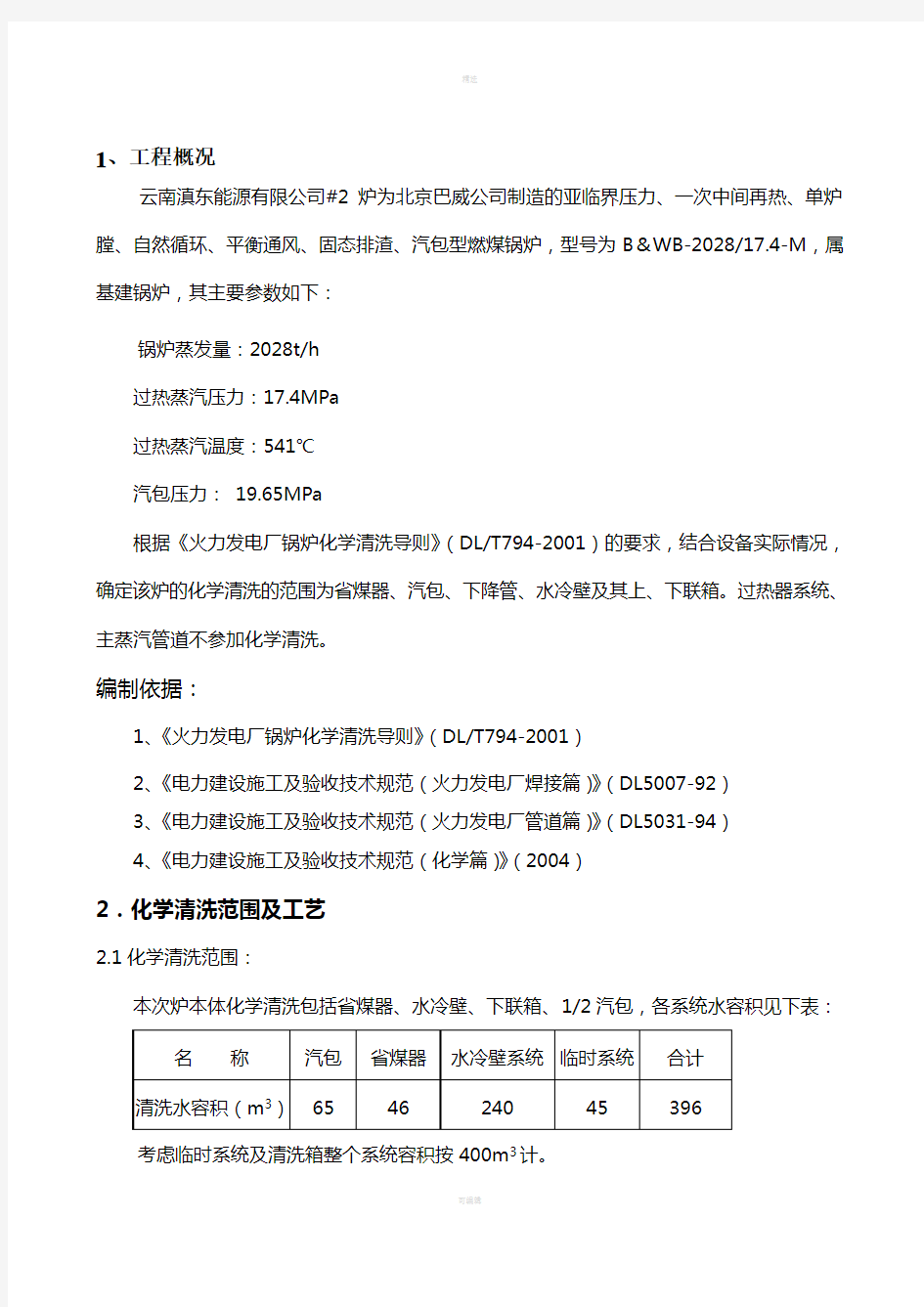

本次炉本体化学清洗包括省煤器、水冷壁、下联箱、1/2汽包,各系统水容积见下表:

考虑临时系统及清洗箱整个系统容积按400m3计。

2.2化学清洗工艺:

对于新建锅炉,通过检查汽包内壁,汽包内没有油,故可不用进行碱洗。根据被清洗对象的材质和清洗介质的货源,本次拟采用盐酸作为主清洗介质,并加入多种清洗助剂。化学清洗主要工艺如下:

2.2.1除盐水冲洗与升温试验:

冲洗终点:出水澄清基本无杂物。

升温试验:清洗系统升温速度达到25~30℃/小时即为合格。

2.2.2酸洗:

酸洗介质:4±1% HCl + 0.3~0.5% N-104 + 0.1~0.3% EVCNa

温度:50~60℃

时间:6~8小时(参考全铁平衡的时间)

2.2.3酸洗液的排放及中和处理:

酸洗完毕,整炉排酸,排酸至1#2#机机组排水槽,然后通过泵输送到中和池,待酸洗后在中和池里中和处理。

2.2.4水冲洗:

酸洗排放结束后,先冲洗清洗箱和临时管道,然后从省煤器上水(供水量不少于400m3/h),锅炉见水位后,采用变流量冲洗,至冲洗水电导率小于50μS/cm,全铁小于50mg/L,pH 4.0~4.5为合格。

2.2.5漂洗:

冲洗合格后开始升温并建立循环,温度升至43℃时,加入磷酸,控制磷酸浓度为0.15%~0.25%,同时加入三聚磷酸钠,控制浓度为0.2%~0.3%,维持温度43~47℃,pH 2.5~3.5,漂洗1小时左右结束。

2.2.6钝化:

漂洗结束后,迅速加氨水调整pH 9.5~10,继续升温至回液温度达到80℃开始计时,

维持温度85±5℃,循环钝化2小时结束。

2.2.7钝化废液的处理与排放:

钝化结束后整炉排放,打开汽包人孔门及省煤器再循环门、下降管疏水门,利用热炉烘干。

2.3清用水量估算:

3

3.化学清洗系统(详见系统图)

根据#2炉的特点及化学清洗的有关参数,我公司专门选择了与其相适应的移动式清洗平台,清洗泵单台出力为500t/h,共有两台泵,清洗流量可以在500~1000 t/h的范围变化,清洗平台兼有加温、溶药、集中监测显示多个清洗参数等功能。

根据不同的清洗阶段清洗回路划分如下:

Ⅰ回路:清洗箱→清洗泵→省煤器→汽包→四周水冷壁→清洗箱

Ⅱ回路:清洗箱→清洗泵→左侧1/2水冷壁→汽包→右侧1/2水冷壁→清洗箱

Ⅲ回路:清洗箱→清洗泵→右侧1/2水冷壁→汽包→左侧1/2水冷壁→清洗箱

4.化学清洗的接口:

4.1清洗临时系统管道与省煤器的接口

将省煤器在逆止门处的水压堵阀割开,加装20mm厚的堵板,在堵板底部做一个DN200接口(见酸洗系统图),酸洗的临时管与DN200的接口相连。

4.2临时系统与炉膛水冷壁的接口:

将下降管手孔割开,按系统图将其分为两组,用φ133的酸洗临时管道与此接口相连,接至φ219的主管道上。同时将下降管紧急放水管在下降管疏水管的三通处割开,用φ89的钢管接到进液管上。

4.3清洗箱除盐水源管与除盐水母管的接口:

在汽机侧300m3除盐水箱上制作一个DN200的接管座。作为清洗箱的水源。要求除盐水供应总量应≥400t/h。

4.4清洗用临时蒸汽接口:

清洗用的蒸汽0.8~1.3MPa(压力过高不安全),用汽量10~16t/h,选择在距清洗箱较近的辅助蒸汽管上加装一个Φ108×4,L=200mm的接管座,清洗箱的临时蒸汽管及表面加热器的蒸汽管道与其相接。

4.5汽包临时液位计接口:

借用汽包正式液位计的专用连接管,酸洗前应将正式液位计的连接管解列,临时液位计

的水侧接在正式液位计的连接管水侧上,临时液位计的汽侧与大气相通。汽包临时的液位计液位指示将由XLG-400型化学清洗平台所装配的专用电视摄像头传输到清洗控制室。

4.6汽包临时排气接口:

汽包临时排气管可割断一根饱和蒸汽管作为排氢管,排氢管的最小口径不小于DN100。

4.7清洗平台临时电源的连接:

本清洗平台的两台清洗泵配套的电机功率为160KW×2,电压为380V,供给临时电源的输出总功率应不小于320KW。

4.8汽包内工作:汽包内4根集中降水管管口加装孔径为Φ30,δ=6~10mm的节流孔板,孔板开孔需用车床加工、安装要求牢固严密。汽包内部装置(旋风子)在酸洗前未安装,待酸洗完毕再行安装。

4.9在酸洗期间,要对过热器充保护液。保护液pH=9.5~10,联氨浓度200 mg/L~300mg/L。接口选择在锅炉零米,在过热器反冲洗管上做一个DN50的接管座,临时管与此接管座相连,过热器充满保护液后反冲洗管与酸洗系统隔离。

4.10为提高加热速度,可以接一根临时管至炉底加热集箱,在加热过程投炉底加热提高升温速度。

5.化学清洗需要投入的正式系统:

5.1除盐水系统:

5.1.1所有除盐水箱贮满除盐水。(除盐水量大于4300 m3)

5.1.2化学制水设备再生好并处于备用状态。

5.1.3除盐水的供水能力应不小于400m3/h。

5.2污水处理及排放系统:

污水处理及及排放系统在化学清洗阶段能随时投入运行,具备废液的排放能力要求大于400m3/h。

5.3通讯系统:

酸洗现场通讯及时准确无误

6.临时系统的安装:

6.1汽包有关工作

6.1.1汽包内部装置在酸洗前未安装,待酸洗完毕再行安装。

6.1.2 汽包内4根集中降水管管口加装孔径为Φ30,δ=6~10mm的节流孔板,孔板开孔需用车床加工、安装要求牢固严密。

6.2临时系统安装工艺及质量要求

本次化学清洗其设备、管道的材质和安装质量严格执行下列规范和标准:

《电力建设施工及验收技术规范(火力发电厂焊接篇)》(DL5007-92)

《电力建设施工及验收技术规范(火力发电厂管道篇)》(DL5031-94)

《火力发电厂锅炉化学清洗导则》(DL/T 794-2001)

临时系统的管道全部使用无缝钢管,在安装前,管内杂物必须清理干净,要用手电筒检查确认无异物方可安装。

7.热力系统的隔离与封闭:

7.1热力系统的隔离

7.1.1锅炉上的仪表管道、加药管道、排污管道、取样管道、疏水管道等凡与清洗系统相连接的管道都应隔离,一次门关死并确认无误。

7.1.2过热器的隔离:将过热器充满保护液。

7.1.3酸洗系统中凡与其他机组相连的设备、管道(如加热蒸汽管)等都应进行严格的隔离,以免酸液窜到其他设备里去。

7.2锅炉炉膛的封闭

炉膛封闭要求严密,观察孔、人孔、烟风道、炉底等酸洗期间都必须具备封闭条件,封

闭严密后方可开始酸洗,以免降低升温速度而影响酸洗质量。

7.2.1锅炉底部冷灰斗处临时封闭。

7.2.2锅炉所有观察孔、人孔、防爆门、引送风机的烟风挡板均要求关闭,炉膛检修的临时孔洞必须堵死。

8.化学清洗前应具备的条件:

化学清洗临时小组成立并有倒班名单,小组内应有以下几个功能部门:

指挥部门:统一负责清洗进度的安排及调度;

安装部门:负责按照清洗要求完成相关系统的安装、准备、维护、巡检、消缺;

操作部门:负责按照清洗要求完成相关(或对相关系统)的操作;

监督部门:负责对整个清洗过程及清洗效果进行质量监督。

以上人员应熟悉清洗有关系统,了解清洗措施和步骤。

8.1临时系统已按要求安装完毕,并进行清洗泵最高压力的水压试验,清洗泵8小时试运转合格,浓酸泵试运转合格,且严密不漏。

8.2锅炉除盐水系统、废液排放系统、蒸汽系统均具备投运条件。

8.3清洗平台的取样、压力、温度等测点具备投运条件。

8.4酸洗值班室的通讯应装配好,并能满足酸洗工作的要求,化验台、仪器、仪表、药品及记录报表齐全。

8.5操作人员、化验人员经过演习和培训,操作无误、化验准确、熟悉系统,各负其责。8.6酸洗现场照明充足,道路畅通,无事故隐患。

8.7临时系统及酸洗范围内的设备、管道可先用除盐水冲洗合格。

8.8化学清洗的药品经检验确认无误,并按措施要求备足品种和数量。

8.9清洗泵、浓酸泵的电源可靠。清洗期间,清洗泵的电源决不允许中断。

8.10酸洗系统中的阀门已挂牌编号,安全措施的准备工作就序,清洗工作区用红白带及警示牌隔离完毕,检修的器材和工具已准备就序。

8.11 通讯设施安全可靠

8.11.1炉顶与零米酸洗值班室直通电话一套。(乙方自备)

8.11.2 酸洗值班室与电厂总机直拨电话一台(甲方提供),并提供厂内电话本一份。

8.12 蒸汽管道已做临时保温。

8.13 在汽包和玻璃监视管内各加装腐蚀指示片2片,监视管段安装完毕,并能随时投用。

8.14 酸洗期间需准备两路水源:一路作为清洗泵的冷却水,另一路作为冲洗水源。9.化学清洗程序

整个化学清洗的工艺过程为:预冲洗→酸洗→水冲洗→漂洗与钝化。

9.1临时系统水压试验

试验前先做好系统隔绝工作。

系统打压时应着重检查各排放口、循环系统上的临时管、焊缝等处。

9.2预冲洗及升温试验

9.2.1冲洗流程:

整个清洗准备工作结束,已具备清洗条件后,开除盐水补水门,开清洗箱排污门,边进水,边排水,以冲洗清洗箱。冲洗结束后,关排污门,调整清洗箱液位+1000mm,开启一台清洗泵,从省煤器上水至汽包液位+300mm时,开启排污门,按Ⅰ回路进行冲洗。冲洗水排至就近雨水井。

9.2.2升温试验流程:

水冲洗结束后,关闭排污门,按Ⅰ回路建立循环,投蒸汽开始加热。加热后回液出现升温时开始计时,清洗系统升温速度达到25~30℃/小时即合格。如升温速度太慢则要采取其

它措施。

在升温过程中(温度大于40℃后),注意检查7.1.1和7.1.3要求隔离的锅炉系统,逐一检查一次门前后管道上的温度差别,若一次门前后管道温度一致,说明此门不严,须采取其它措施。

9.3酸洗

酸洗介质:4±1% HCl + 0.3~0.5% N-104 + 0.1~0.3% EVCNa

温度:50~60℃

时间:6~8小时

升温试验合格后,保持第一循环循环、流程不变,当温度升至50℃加缓蚀剂,控制浓度0.3~0.4%。启动浓酸泵向清洗箱加酸,酸液控制浓度4%±1%,同时添加还原剂EVCNa,浓度0.1%;以后根据高价铁的浓度调整还原剂EVCNa的添加量,根据泡沫大小加入消泡剂。倒第二,三循环回路进行循环清洗。维持酸洗液温度55℃±5℃。汽包液位控制在+250~+300mm。三个循环回路每小时切换一次。

在酸洗过程中汽包顶上排氢管处于开路状态,酸洗开始每半小时化验一次,待出口全铁离子总量2~3次取样化验基本不变,监视管段清洗干净时即可结束酸洗(大约8小时左右)。

在整个清洗过程中,汽包的水位通过全方位的摄像头传送到清洗值班室。现场值班人员能及时准确的观察汽包的水位。

酸洗结束后,废酸应排到废液池用碱中和至pH 6~9排放。

9.4 酸洗后水冲洗:

酸洗排放结束后,先冲洗清洗箱和临时管道,然后向锅炉上水(供水量不少于400T/h),锅炉满水后开始变流量冲洗,至出水澄清透明,全铁小于50mg/L,进出口电导率差值小于50μs/cm,pH4.0~4.5为合格。

9.5漂洗:

冲洗合格后开始升温建立循环,控制汽包液位+350mm~+400mm,温度升至43~47℃时,加磷酸其浓度为0.15~0.25%,加三聚磷酸钠其浓度为0.2%~0.3%,控制pH 2.5~3.5,漂洗1小时左右结束。漂洗液中总铁量小于300mg/L。如果漂洗液中铁离子含量大于300mg/L,要补除盐水排放部分漂洗液,确保钝化质量。

9.6钝化:

加氨水调整pH 9.5~10,升温至80℃开始计时,温度控制在80±5℃,控制汽包液位+450mm~+400mm,循环2小时后结束。

9.7 钝化废液的排放:

钝化结束后迅速将钝化液排尽。钝化液排至废水池,与酸中和至pH 6~9后排放。

当钝化液排放至汽包人孔门以下时应立即打开汽包人孔门,用轴流风扇进行强制通风;依次打开省煤器、下降管的放水门。

钝化液排放完毕后尽快割开集中下降管手孔上的清洗管接头及省煤器入口处的临时管,使水冷壁、汽包及省煤器充分通风干燥。

至此,化学清洗操作结束。化学清洗操作结束后尽快除去临时保温,放掉临时管内残存的钝化液,准备恢复系统。

9.8酸洗后的检查:酸洗结束后,由酸洗领导小组共同检查监视管、汽包,若各方感到效果良好,可免做割管检查。(如若要进行割管检查,可选取水冷壁适当位置割取一根进行检查,省煤器流动状况较好,不进行割管)

钝化液排尽后尽快取出监视管及腐蚀指示片,称重后得到腐蚀量及腐蚀速率。若如要进行割管,钝化液排净后尽快(酸洗结束后6h内)割取具有代表性的水冷壁一根(约400mm 长),经车床加工后,作为效果鉴定和留样用。对汽包、水冷壁下集箱等可见部位进行外观