第三章电器中圆柱螺旋压缩弹簧的可靠性设计及其全局优化设计技术

第一节引言

电器产品量大面广,广泛应用于国民经济的各个部门,起着十分重要的作用。因此,要求电器产品必须具有较高的可靠性。弹簧是电器产品的关键零件,主要用作触头弹簧、缓冲元件及提供机构运动的动力。圆柱螺旋压缩弹簧在各种高低压电器产品中更为常用,例如在一台CJ20交流接触器中,至少要用到10个圆柱螺旋压缩弹簧。因而优良的电器产品是与弹簧的高可靠性分不开的。

本章叙述了电器中圆柱螺旋压缩弹簧的可靠性设计的基本原理和方法,并将之与优化设计相结合,建立了弹簧可靠性优化设计的数学模型。并以CJ20交流接触器中的主触头弹簧为例,分别用局部优化算法和全局优化算法进行了设计计算,找到了全局最优点,设计出了可靠性最高的弹簧,或使设计出的弹簧在能满足一定工作寿命(循环次数N)的条件下达到一定可靠度要求时,体积最小、重量最轻、用材最省,且满足其他各种性能要求。

第二节弹簧可靠性设计的基本原理及方法

对于工作条件已知的弹簧,其可靠性设计分为两个方面:

⒈给定某一寿命时的可靠度R,设计弹簧的几何参数;

⒉已知弹簧的几何参数,计算给定寿命N时的可靠度R。

对于这两方面的问题,均需要计算其应力分布和强度分布,再与联结方程一起,就可进行可靠性设计。弹簧的应力、强度及各设计参数均可认为服从正态分布,因而在设计时将之作为正态分布变量处理。下面讨论其应力分布和强度分布的确定方法及其可靠度的计算公式。

一、最大剪应力分布的确定

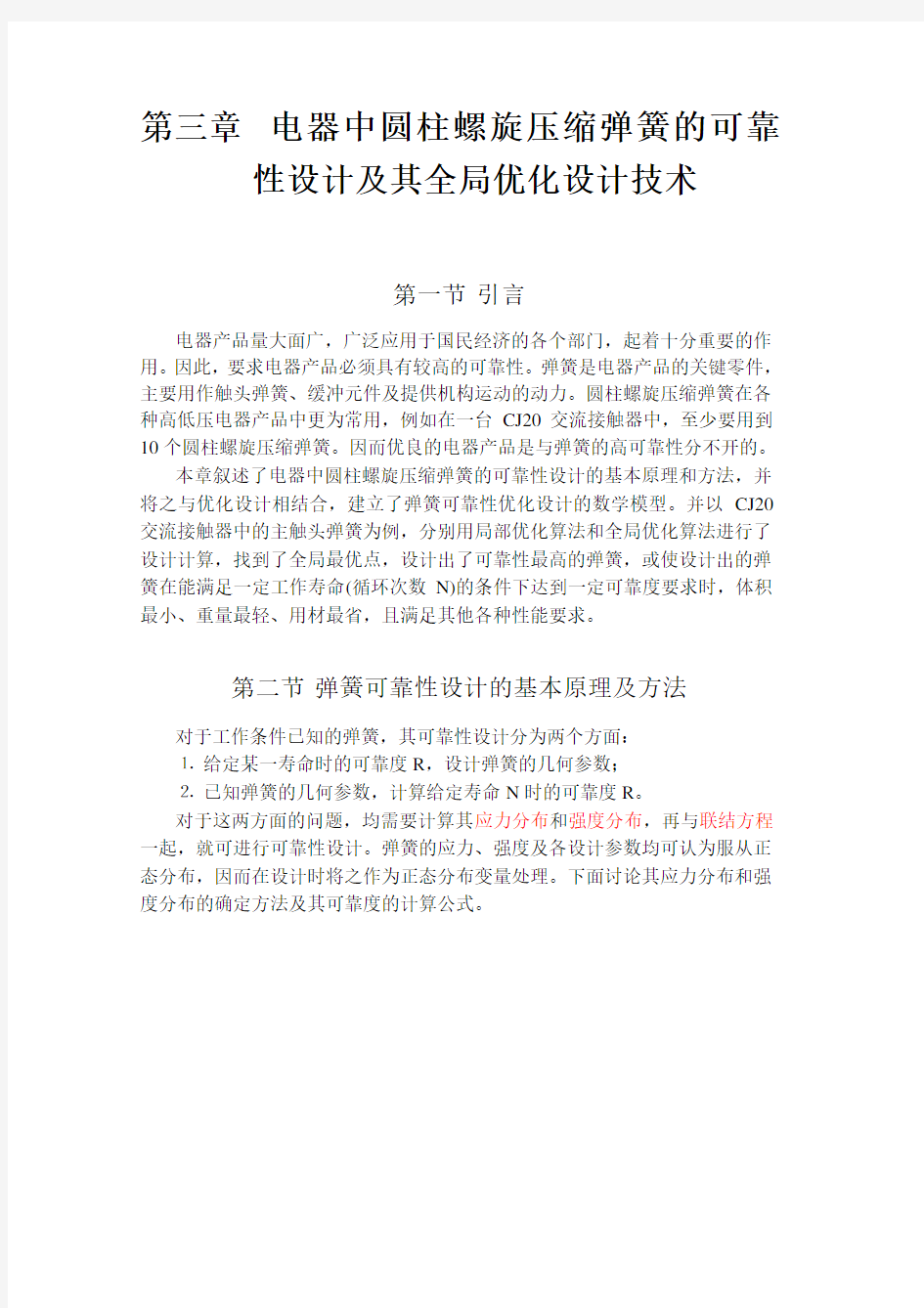

1. 以轴向载荷为主要参数

由常规设计可知,当螺旋弹簧受最大轴向载荷P max 时,其内侧的最大剪应力为

3

2

max max

d

D KP 8π=

τ

(3-1) 式中 d ——弹簧丝直径;

D 2 ——弹簧中径;

c ——弹簧指数,d

D 2

=

c ; (3-2) K ——弹簧的曲度系数,c

615.04

c 41c 4+?K ?=; (3-3)

P max ——作用在弹簧上的最大轴向载荷。

由于簧丝直径d 的公差及一些随机因素(如材料机械性能的差异、旋绕比的不同等)的影响,使卷绕后弹簧的回弹量不一致,造成簧圈尺寸的变化,这些尺寸的偏差将会引起较大的载荷偏差,故在可靠性设计中必须加以考虑。也就是说,在弹簧的可靠性设计中,几何尺寸也应作为随机变量处理。

剪应力的均值为

3

2

max max

D P K 8π=

τ

(3-4)

式中: d 、2D 、K 、max P 分别为弹簧钢丝直径均值、弹簧中径均值、弹簧的曲度系数均值、作用在弹簧上的最大轴向载荷均值。

剪应力的变异系数为

2

d 2D 2K 2P V 9V V V 2

max max +++=τV (3-5)

式中:V 、V 、V 、V max P K 2D d 分别为P max 、K 、D 2、d 的变异系数。

剪应力的标准离差为

max max V max ττs ?τ= (3-6)

各变量的均值及变异系数确定如下:

(1) 轴向载荷P

名义工作载荷就是载荷的均值P ;载荷的变异系数V p 可按载荷的允许偏差±ΔP 确定,

V p = (ΔP/3)/P (3-7)

(2) 曲度系数K

曲度系数的均值K 按式(3-3)计算。标准离差s K 可取s K = 0.045[52],则其变异系数

K s

V K K = (3-8)

(3) 弹簧中径D 2

弹簧中径均值2D 按名义尺寸确定。对于冷拔碳钢和不锈钢,弹簧中径的标准离差可取 = 0.00582D s 2D ,所以其变异系数 = 0.0058。 2D V (4)簧丝直径d

簧丝直径均值d 为其名义尺寸,其标准离差s d 按规定的公差及“3σ原则”确定,其变异系数

s

V d d = (3-9)

2. 以弹簧的变形量(F)为主要参数 弹簧变形量为

G

d n PD 84

32=

F (3-10)

所以

n

D F G d K 2

2

max max π=

τ (3-11)

式中 G ──弹簧材料的剪切弹性模量,其均值G 可根据材料手册查出,其变

异系数V G 可取0.03;

n ──弹簧有效圈数均值;

max F ──弹簧的最大变形量均值。

其变异系数可取V τ=0.015~0.05。

二、确定强度分布

⒈确定静强度分布

在圆柱压缩螺旋弹簧的静强度设计中,极限应力就是弹簧材料的扭转屈服极限τs ,而设计手册中往往只给出强度极限σb ,因而需要根据σb 确定τs 值。其方法如下:

τs 与σb 的关系为

当 c ≤4时, τb =0.8σb ;

当 4<c ≤6时, τb =0.7σb ; (3-12) 当 c >6时, τb =0.6σb ; 其中 τb 为剪切强度极限, τb ~N(b τ,)

2b s ττs 与τb 的关系为

τs =ατb (3-13) 其中 α~N(0.9,0.0009)

即 s τ=0.9b τ (3-14)

[]

2

122

22b b

s

s

s s τα

τα+τ= (3-15)

其中 s α=0.03,≈0.05b s τb τ, 所以

≈0.054S s τb τ (3-16) 2. 确定疲劳强度分布

弹簧的疲劳强度与载荷不对称系数γ及工作寿命N 有关。对于不同的不对称系数下的疲劳强度可由极限应力图得到;对于不同工作寿命时的疲劳强度可由疲劳曲线求得。方法如下:

⑴ 疲劳强度的极限应力图

弹簧所受应力的最大值均值max τ与最小值均值min τ之比γ称为载荷不对称系数,即

max

min τ=

γ (3-17)

对于压簧,γ≥0。γ=0时,即min τ=0,这类应力称为脉动循环应力,对应的材料疲劳极限用0τ表示;γ= 1时,即min τ=max τ,这类应力为静应力,对应的材料极限为屈服极限,用s τ表示。

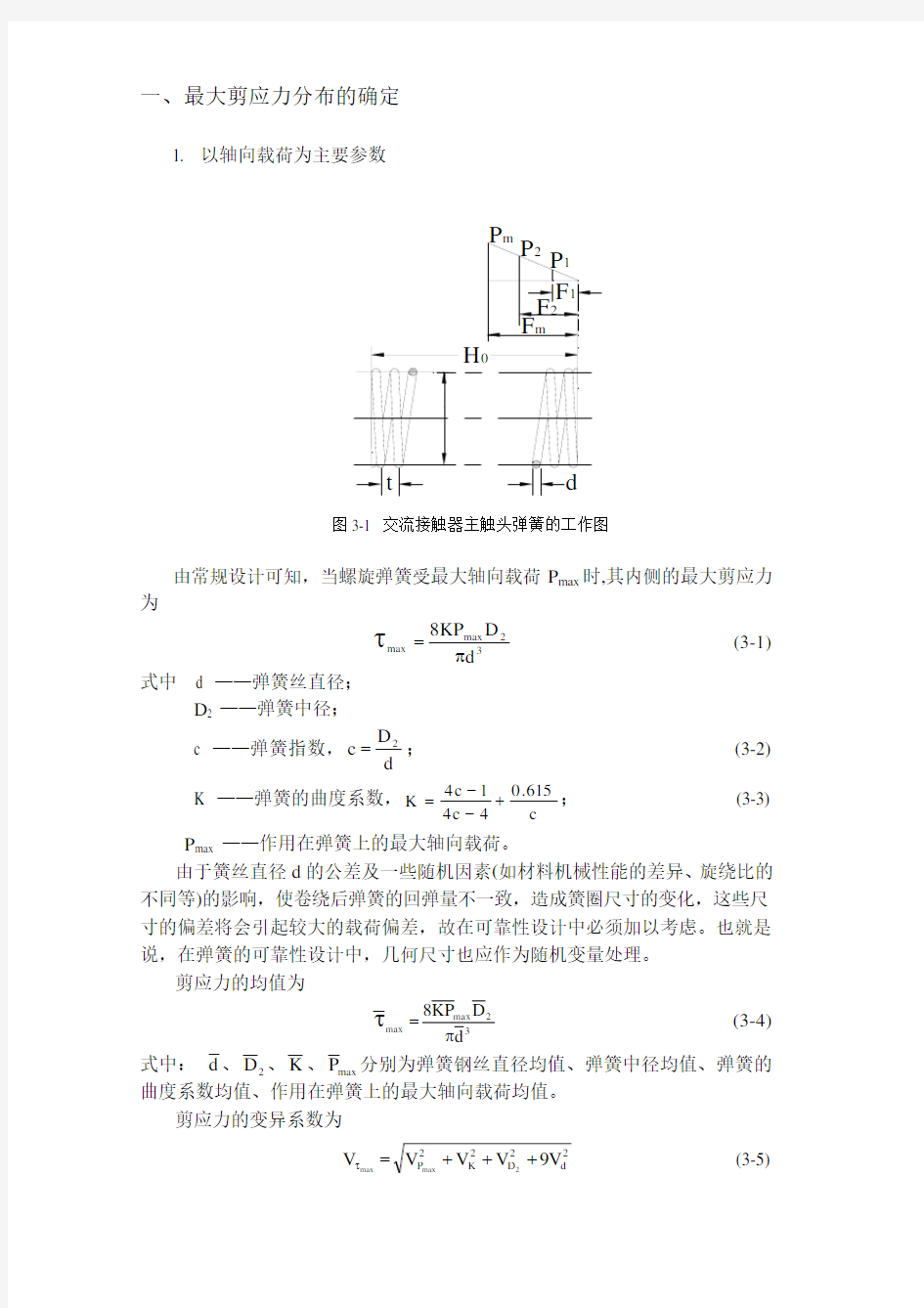

为了表示材料或零件在各种变应力作用下的疲劳能力,将对应于各种变应力的极限应力用图形表示出来,称为极限应力图。以最小应力min τ和最大应力max τ表示的min τ-max τ极限应力图,又称古德曼(Goodman)极限应力图。min τ-max τ 极限应力图表示出了对应于各种变应力的极限应力(如图3-2所示)。

图3-2中b τ为材料的剪切强度极限,OC 线为γ=1,OB 线为γ=0。1γ、2γ、

γ为三个不同的循环特征,BD 段为材料的疲劳极限连线,DG 段为材料的屈服极限连线。为安全起见,设计时总考虑其较小的极限值。由图可见,当循环特征γ在0~2γ之间时,屈服极限大于疲劳极限, 故应考虑用疲劳极限;当2γ<γ<1时,屈服极限小于疲劳极限,故应考虑用屈服极限。所以2γ为临界值,用lin γ表示,由图3-2可推出

0V τγ0τ s

b 0b 0s lin --=ττ

?ττττγ (3-18)

max τ

τs

τ0 γ =0 0

min

τ

图3-2 min τ-max τ极限应力图

设对应于某一循环特征γ的疲劳极限为m S ,若0≤γ≤则

lin γ )

(S 0b b b

0m ?γ?τ?τ=

(3-19)

m S S V s 0

m

?=τ (3-20)

式中为脉动循环疲劳极限应力的变异系数,假设对于同一寿命N ,其疲劳极限应力的变异系数相同。

若≤lin γ≤1,则

m S =s τ (3-21) s m s s S τ= (3-22)

由以上分析可知,绘制弹簧的极限应力图,需要有脉动循环疲劳极限,剪切强度极限b τ及屈服极限s τ等数据。其中b τ和s τ可由静强度数据求得;而脉动循环疲劳极限0τ与循环次数(寿命)N 有关,它可由疲劳曲线(0τ-N 曲线)求得。

⑵ 0τ-N 曲线

弹簧的脉动疲劳强度分布曲线如图3-3所示。

S

3S N S 0S

103 N 107 N(次)

图3-3 脉动疲劳强度分布曲线

当N = 次时,疲劳强度分布为103)s ,S (2

S 333

S 。 S 3 =βσb (3-23) 当c ≤4时, β~N(0.72,0.02); 当4<c ≤6时, β~N(0.63,0.02); 当c >6时, β~N(0.54,0.02), 其中c 为旋绕比。所以

S b 3=?βσ (3-24) []

2

122

22b S b

3

s

s s σβ

?β+?σ= (3-25)

式中 ≈0.05b s σσb

其变异系数为 3

S S S s V 33=

(3-26)

当N =1次时,弹簧的剪切持久极限分布为07)s ,S (2

S 000

S , 0S = 0.3K f K e σb (3-27) 式中 K f ——应力集中修正系数,可由图3-4查得;

K e ——工艺系数,K e =1+K p +K h ; K f

1.0 0.9 0.8 0.7 0.6

3 4 5 6 7 8 9 10 c=D 2/d

图3-4 应力集中修正系数曲线

其中 K p ——喷丸强化系数,K p = 0.2;

K h ——热压强化系数,K h = 0.2。 考虑到σb 的分布,可取

0S s =0.05 (3-28) 0S 其变异系数为

V (3-29)

05.00S =

假设当10≤N <10次时的变异系数3

7

N

S S s V N =

为直线变化,则

)V V (4

3

N lg V V 303

S S S S ??+

= (3-30) 同理,假设在任意寿命N 时的剪切疲劳强度N S 按直线变化(对数坐标系),则

)S lg S (lg 4

3

N lg S lg S lg 303N ??+

= (3-31) 当N ≥10次时, 7N S ≈0S (3-32)

这样可求得有限寿命时的脉动剪切疲劳强度)s ,S (2

S N N N S ,即寿命为N 时的脉动剪切疲劳强度如下:

=0τ)s ,S (S 2

S N N N

(3-33) 三、弹簧可靠性设计的基本公式

可靠性设计就是把工作应力、强度以及各设计参数作为服从某种分布规律的随机变量处理。根据应力-强度干涉模型,其可靠度可计算如下:

22S max m max m

s s S τ+τ?=z (3-34)

)z (R Φ= (3-35)

式中 m S ── 弹簧的疲劳强度均值(与载荷不对称系数γ值及N 值有关);

max τ ── 弹簧所承受的最大剪切应力均值;

── 弹簧疲劳强度的标准离差;

m

S s ── 弹簧所承受的最大剪切应力标准离差。

max s τ第三节 弹簧可靠性优化设计的数学模型

弹簧的可靠性设计需要计算应力分布和强度分布,而应力和强度与弹簧的主要尺寸d 有关,所以在设计时需先假定d 值,计算完其他尺寸后再进行校验d 选取的是否合适,故设计为一反复的过程,要得到一个满足所有条件的设计非常困难,而得到的设计方案也只是可行方案的一种,还不一定是最佳的。故对弹簧的可靠性设计采用优化设计技术非常必要。

优化设计的数学模型主要包括:选择设计变量、建立优化目标函数和各个约束条件函数,其中包括变量的边界条件、材料特征、工作特性等。当进一步考虑各参数的离散性影响及其工作可靠性时,需要考虑可靠度指标,进行可靠性优化设计。

对弹簧进行可靠性优化设计,需要根据不同的要求,建立不同的数学模型。

当要求设计弹簧的可靠性最高时,应以追求高可靠性为目标;当要求设计的弹簧在满足一定的可靠度下,用材最省或重量最轻时,应以可靠度要求作为约束条件,以材料体积或重量作为目标函数,其他约束条件相同。

1. 选取设计变量

设计弹簧时,主要是根据最大工作载荷、最大变形、载荷不对称系数、工作寿命以及结构要求等来确定钢丝直径、中径、工作圈数、节距或螺旋升角和高度等,而后三者通常可由前三者导出。所以取弹簧的钢丝直径、中径、工作圈数为设计变量。

= =n D d X 2321x x x (3-36)

2. 目标函数

(1) 以可靠度为目标函数

由式(3-35)、(3-34)可知)z (R Φ=,而,所以R 随z 的增大而增大。为了避免编程时需要查标准正态分布表,可将以R 最大为目标转化为以z 最大为

目标,或以0z ≥z

1

最小为目标,即目标函数为

=)X (f z 1

=

max

m 22S S s s max

m

τ?+τ (3-37)

(2) 以重量为目标,以可靠度为约束条件

以弹簧的重量最低作为最优化设计目标时,目标函数可表达为

γπ=n D d 4

)X (f 22

2 (3-38)

式中 γ──钢丝材料的比重35mm /N 1064.7?×=γ。

其可靠度约束为 R ≥R (3-39) gd 式中 R gd ──工作寿命N 时要求的可靠度。

3. 其他约束条件

电器中常要求弹簧自由长度H 0、安装高度H 1、最大变形时高度H 2一定,而其最大载荷与最小载荷允许有一定的偏差。因此设计时用式(3-11)计算剪切应力,其要满足的约束条件如下:

(1) 根据弹簧钢丝的产品尺寸规格,给出弹簧钢丝直径的限制范围

max min d d d ≤≤ (3-40)

(2) 根据弹簧安装空间给出其中径的限制范围

max 22min 2D D D ≤≤ (3-41) (3) 工作圈数的规定范围

max min n n n ≤≤ (3-42) (4) 旋绕比(弹簧指数)c=D 2/d 的要求范围

10c 6≤≤ (3-43) (5) 初压缩时载荷应满足的范围

F min min 1min min F F F F ?+≤≤?? (3-44) (6) 最大压缩高度时载荷应满足的范围

F max max 2max max F F F F ?+≤≤?? (3-45) (7) 弹簧刚度要求的范围

F max min F F ′≤′≤′ (3-46) (8) 弹簧节距应满足的范围 202D 55.0n

d

5.1H t D 3.0≤?=≤ (3-47) (9) 稳定性条件

3.5D H b 2

≤= (3-48) 式中 b ──弹簧的细长比。

(10) 最大载荷下不碰圈的要求

d )5.1n (H H b 2+=≥ (3-49) 式中 H ──弹簧并紧高度。

b 第四节 圆柱螺旋弹簧可靠性优化设计

一、弹簧可靠性优化设计的主要程序框图

弹簧的可靠性优化问题为约束最优化问题,需将约束优化问题转化为非约束优化问题,计算广义目标函数,图3-5给出了弹簧可靠性优化设计计算广义目标函数的子程序框图。

图3-5 广义目标函数子程序框图

二、弹簧可靠性优化设计的算例

对CJ20交流接触器中的主触头弹簧进行了设计计算,材料为碳素弹簧钢丝

I -1.0

7

以追求高可靠度为目标,数学模型的建立如上文所述。可表示为

=≥=,n

1,2,0 i (X)g s.t ),x ,x =(x X z

1X)min f(

i T 321L (3-50) 对此问题,首先采用了SWIFT 法进行了优化计算,将SWIFT 法的初始点、

最优点及最优点的目标函数值z

1

分别列入表3-1:

表3-1 SWIFT 优化算法计算结果

在上表以三个不同的初始点得到的三组数据中,第二组似乎是最好的,但其不满足约束条件,是不可行的。并且可见从不同的初始点得到的结果也不同。

另外,在用SWIFT 法进行计算中,发现单纯形各顶点均满足约束条件,而其形心不满足约束条件,如表3-2所示:

表3-2 第3组的优化结果

表3-2中顶点0为初始点数据,顶点1、2、3、4分别为4个顶点的数据,

顶点7为单纯形形心处数据,表中fgh 为广义目标函数值。

由此可见,弹簧的可靠性设计为非凸规划问题,最优点与初始点有关,因此用局部优化算法是很难找到最优点的。故需采用全局优化算法。本文采用了Tabu 搜索法,结果找到了全局最优点,但此算法需经大量的计算,花费时间较长。

将Tabu 搜索法的初始点、最优点及最优点的目标函数值z

1

分别列入表3-3:

表3-3 Tabu 搜索法计算结果

将表3-3各组结果根据国家标准进行园整,第一组和第二组结果相同,

d=1.0mm ,D 2=8mm ,n=12圈。其z

1

?0.0953766,z ?10.484755。其可靠度近似

等于1。

第三组结果园整后为d=1.0mm,D 2=9mm,n=11圈。经计算此组数据不满足刚度要求,为不可行方案。

经上分析,可见CJ20交流接触器主触头弹簧取d=1.0mm ,D 2=8mm ,n=12圈时其可靠度是最高的,即原设计是最优的。

参考文献:

1. 牟致中. 机械零件可靠性设计. 机械工业出版社. 1988

2. 卢玉明. 机械零件的可靠性设计. 北京高等教育出版社. 1989

3. 陈立. 圆柱螺旋压缩弹簧的可靠性设计. 弹簧工程. 1991, No.2

4. 陶丁祥. 机械零件可靠性优化设计. 机械设计与制造. 1991, No.4

5. 佟闻等. 电器弹簧的优化设计. 电杂志. 1992, No.2

6. 张英会. 弹簧. 机械工业出版社 1982

7. GB1239-76. 普通圆柱螺旋弹簧

8. GB1358-78. 普通圆柱螺旋弹簧尺寸系列

9. 孟庆龙. 电器结构、工艺及计算机辅助规程设计. 机械工业出版社.

1994

10. 蔡宣三. 最优化与最优控制. 清华大学出版社. 1982

11. Nanfang Hu. TABU Search Method with Random Moves for Globally

Optimal Design. International Journal for Numerical Methods in Engineering, V35, pp.1053-1070, 1992

12. A.K. Dhinggra etal. Discrete Continuous Variable Structural

Optimization Using TABU Search. Eng. Opt. V ol.24 pp.177-196, 1995

% 转轴的可靠性设计与分析 disp ' ****** 转轴的可靠性设计*******' M=input(' 输入转轴危险截面上的弯矩(Nmm) M = '); T=input(' 输入转轴危险截面上的扭矩(Nmm) T = '); Kmsa=32*M/pi; fprintf (1,' 对称循环弯曲应力幅系数Kmsa = %3.3f \n',Kmsa) Kcsa=0.08*Kmsa; fprintf (1,' 弯曲应力幅标准离差系数Kcsa = %3.3f \n',Kcsa) Kmsm=16*sqrt(3)*T/pi; fprintf(' 稳定扭转平均应力系数Kmsm = %3.3f \n',Kmsm) Kcsm=0.08*Kmsm; fprintf(' 扭转平均应力标准离差系数Kcsm = %3.3f \n',Kcsm) rb=Kmsa/Kmsm; fprintf(' 应力幅与平均应力的比值rb = %3.3f \n',rb) Kmrb=sqrt(1+1/rb^2); fprintf(' 应力比均值系数Kmrb = %3.3f \n',Kmrb) Kmsf=Kmsa*sqrt(1+1/rb^2); fprintf(' 复合疲劳平均应力系数Kmsf = %3.3f \n',Kmsf) Kcsf=Kcsa*sqrt(1+1/rb^2); fprintf(' 复合疲劳平均应力标准离差系数Kcsf = %3.3f \n',Kcsf) Cb=input(' 输入转轴材料的弯曲强度极限(MPa) Cb = '); Csjdc=0.43*Cb; % 袖珍机械设计师手册(第2版),P17,表1-18,结构钢 fprintf(' 试件的对称循环弯曲疲劳极限(MPa) Csjbc = %3.3f \n',Csjdc) B=input(' 输入转轴的表面质量系数 B = '); Ec=input(' 输入转轴的弯曲绝对尺寸系数Ec = '); Et=input(' 输入转轴的扭转绝对尺寸系数Et = '); E=(Ec+Et)/2; fprintf(' 转轴的弯曲绝对尺寸系数 E = %3.3f \n',E) Kc=input(' 输入转轴的弯曲疲劳应力集中系数Kc = '); Kt=input(' 输入转轴的扭转疲劳应力集中系数Kt = '); Q=input(' 输入转轴的敏感系数Q = '); Kf=1+Q*(Kc*Kt-1); fprintf(' 转轴的复合疲劳应力集中系数Kf = %3.3f \n',Kf) Cdc=Csjdc*B*E/Kf; fprintf(' 转轴的对称循环弯曲疲劳极限(MPa) Cdc = %3.3f \n',Cdc) % 复合疲劳应力下强度的均值Sj,按照应力线与最佳拟合均值线的交点求出 Sj=sqrt(Cdc^2*Cb^2*(1+rb^2)/(Cb^2*rb^2+Cdc^2)); fprintf(' 转轴强度的均值(MPa) Sj = %3.3f \n',Sj) Cs=0.08*Sj; fprintf(' 转轴强度的标准离差(MPa) Cs = %3.6f \n',Cs) R=input(' 输入可靠度R = '); % 根据失效概率F求联结系数z时,用累积分布反函数z=norminv(F,mu,sigma) % 根据联结系数z求失效概率F时,用累积分布函数F=normcdf(z,mu,sigma) % 根据联结系数z求失效频数f时,用概率密度函数f=normpdf(z,mu,sigma)

镇江高专 ZHENJIANG COLLEGE 毕业设计(论文) 复杂轴类零件的编程与仿真加工Programming and Simulation of complex shaft parts 系名:装备制造学院 专业班级:机电D132 学生姓名:朱忠康 学号:130104404 指导教师姓名:钱绍祥

指导教师职称:副教授 2016年3月

摘要 摘要 随着科学技术的快速发展,产品的精度越来越高,也越来越复杂。一种新型的机床在这种需求下产生了,数控机床不仅可以满足产品高精度和高复杂度的要求,而且还具有通用性和灵活性。数控机床包括了计算机技术、自动控制技术、伺服驱动技术、自动检测技术、精密机械技术等,是典型的机电一体化产品。数控机床体现了世界机床技术进步的主流,也反映出一个国家在制造和自动化水平技术的高低,在柔性生产和计算机集成制造等先进制造技术中起着重要作用。数控机床自动化程度高、精度高和效率高的特点被广泛应用。 本次设计选用广州数控GSK980TD机床,利用CAD软件完成零件的平面图形绘制,并对零件图进行工艺分析、确定加工路线、工艺流程等,然后手动编程,最后运用斯沃软件进行仿真加工。 关键词:工艺分析;数控编程;加工工艺;数控车削仿真加工;

镇江市高等专科学校毕业设计(论文) Abstract With the rapid development of science and technology, the precision of the products is higher and higher, also more and more complicated.A new type of machine tool is produced under this kind of demand,CNC machine tools can not only meet the requirements of high precision, high complexity, but also has the versatility and https://www.doczj.com/doc/a54457136.html,C machine tools including computer technology, automatic control technology, servo drive technology, automatic detection technology, precision machinery technology, etc., is a typical mechanical and electrical integration products. CNC machine tool reflects the mainstream of world machine tool technology progress, also reflects a national high and low in manufacturing and automation technology, in flexible production and computer integrated manufacturing and advanced manufacturing technology plays an important role. CNC machine high degree of automation, high precision and high efficiency features is widely used. This design selects Guangzhou GSK980TD numerically controlled machine tool, using CAD software to complete parts of graphic drawing, and of parts for process analysis, determine the processing route, process flow and manual programming. Finally, we use Swansoft software simulation processing. Key words:Technology analysis; CNC programming; Processing technology; NC turning simulation processing;

可靠性设计的主要内容 1、研究产品的故障物理和故障模型 搜集、分析与掌握该类产品在使用过程中零件材料的老化、损伤和故障失效等(均为受许多复杂随机因素影响的随机过程)的有关数据及材料的初始性能(强度、冲击韧性等)对其平均值的偏离数据,揭示影响老化、损伤这一复杂物理化学过程最本质的因素,追寻故障的真正原因。研究以时间函数形式表达的材料老化、损伤的规律,从而较确切的估计产品在使用条件下的状态和寿命。用统计分析的方法使故障(失效)机理模型化,建立计算用的可靠度模型或故障模型,为可靠性设计奠定物理数学基础,故障模型的建立,往往以可靠性试验结果为依据。 2、确定产品的可靠性指标及其等级 选取何种可靠性指标取决于产品的类型、设计要求以及习惯和方便性等。而产品可靠性指标的等级或量值,则应依据设计要求或已有的试验,使用和修理的统计数据、设计经验、产品的重要程度、技术发展趋势及市场需求等来确定。例如,对于汽车,可选用可靠度、首次故障里程、平局故障间隔里程等作为可靠性指标,对于工程机械则常采用有效度。 3、合理分配产品的可靠性指标值

将确定的产品可靠性指标的量值合理分配给零部件,以确定每个零部件的可靠性指标值,后者与该零部件的功能、重要性、复杂程度、体积、重量、设计要求与经验、已有的可靠性数据及费用等有关,这些构成对可靠性指标值的约束条件。采用优化设计方法将产品(系统、设备)的可靠性指标值分配给各个零部件,以求得最大经济效益下的各零部件可靠性指标值最合理的匹配。 4、以规定的可靠性指标值为依据对零件进行可靠性设计 即把规定的可靠性指标值直接设计到零件中去,使它们能够保证可靠性指标值的实现。

1. 目的 此可靠性测试标准的目的是尽可能地挖掘设计,制造中的潜在性问题,在正式生产之前寻找改善方法并解决上述问题点,为正式生产的产品在质量上做必要的保证;并检测产品是否具备设计上的成熟性、使用上的可靠性.具体包括新产品的试验、物料的试验及例行抽检试验等等。 2. 围 此指引适用于所有诺亚信高科技集团生产的移动产品。 3. 定义 3.1 技术员:设定仪器,完成相关测试项目,并记录测试结果.解决检测过程中的问题;并向工程师反 馈检测方法的缺陷和不足。 3.2 工程师:判断测试结果是否可接受;跟进问题的解决情况;改善检测方法。 4. 抽样方案 4.1 以具体的实验项目要求为准。 5. 检验容 5.1 环境可靠性试验 5.1.1 高温运行试验 试验目的:验证手机在高温环境的适应性。 试验样品:2sets 试验容:55℃,手机配齐SIM卡/T卡,装电池开机,进行12小时测试,运行时间从到达 55℃温度始算起.试验后在箱检查,要求产品的功能、外观正常.受测前样机胶塞必须安装 归位.射频指标符合国家标准.对于翻/滑盖手机,1台开盖,1台合盖.(若屏/主板不同供 应商,则样机各选2pcs,共4pcs)。 判定标准: 1、壳体外观检查,缝隙,镜片以及使用背胶固定的装饰件等粘贴牢固度。 2、功能检查(注意屏的显示是否有黑影,坏点等异常)。 3、触摸屏划写,点压准确性(如有触摸不准偏位等现象,进行屏幕校准看是否 可恢复)。 4、MP3,FM,耳机,充电,滚轮…。 5、实网通话一次,看送话和受话是否正常。

5.1.2 低温运行试验 试验目的:验证手机在低温环境下的适应性。 试验样品: 2 sets 试验容: -20℃,手机配齐SIM卡/T卡,装电池开机并运行老化软件,进行12小时测试,运行时间从到达-20℃温度始算起.试验后在箱检查,要求产品的功能、外观正常.受测前样机胶塞必须安装归位.射频指标符合国家标准.对于翻/滑盖手机,2台开盖,1台合盖.(若屏/主板不同供应商,则样机各选2pcs,共4pcs)。 特别注意:俄罗斯项目需要测试低温下的充电功能(电池电压是否会升高)。 判定标准:1、壳体外观检查,缝隙,镜片以及使用背胶固定的装饰件等粘贴牢固度。 2、功能检查(注意屏的显示是否有黑影,坏点等异常)。 3、触摸屏划写,点压准确性(如有触摸不准偏位等现象,进行屏幕校准看是否 可恢复)。 4、MP3,FM,耳机,充电,滚轮…。 5、实网通话一次,看送话和受话是否正常。 5.1.3 高温贮存试验 试验目的: 应力释放和加速材料的老化。 试验样品:2 sets 试验容:80℃,手机配电池关机,存储时间24小时,贮存时间从温度到达80℃开始算起. 在进行存储到24小时后,直接进行外观检查.受测前样机胶塞必须安装归位.再进行2小时回温后,开机进行电性能检查.对于翻/滑盖手机,2台开盖,1台合盖.(若屏/主板不同供应商,则样机各选2pcs,共4pcs)。 判定标准:1、壳体外观检查,缝隙,LENS以及使用背胶固定的装饰件等粘贴牢固度。 2、功能检查(注意屏的显示是否有黑影,坏点等异常)。 3、触摸屏划写,点压准确性(如有触摸不准偏位等现象,进行屏幕校准看是否 可恢复)。 4、MP3,FM,耳机,充电,滚轮…。 5、实网通话一次,看送话和受话是否正常。 5.1.4 低温贮存试验 试验目的:加速材料的脆化。 试验样品:2 sets

电子科技大学。。。。。。学院 实验报告 (实验)课程名称典型轴类零件的数控车削工艺与加工 学生:……… 学号:10 指导教师://// 日期:6-13周

电子科技大学 实验报告 学生:。。。。。。学号:11 指导教师:、、、 实验地点:工程训练中心114 实验时间:6-13周 一、实验室名称:工程训练中心 二、实验项目名称:典型轴类零件的数控车削工艺与加工 三、实验学时:32 四、实验原理: 用Mastercam软件设计图形并绘图,运用G代码,将工艺文件编制成数控加工程序,输入数控车床,加工出零件。 五、实验目的: (一)掌握轴类零件的结构特点、实际应用; (二)学习Mastercam软件绘图并进行粗工与精工程序编制; (三)掌握工艺制造工艺,学习对工程手册的使用; (四)掌握典型零件的毛培制造、热处理、机加工方法; (五)将传统加工与现代制造技术有机结合,合理制定数控加工工艺,正确使用数控设备及刀夹量具。 六、实验容: (一)、学习轴类零件的功用、结构特点及技术要求 轴类零件是机器中经常遇到的典型零件之一。它主要用来支承传动零部件,传递扭矩和承受载荷。轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、孔和螺纹及相应的端面所组成。根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。 轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间。 轴用轴承支承,与轴承配合的轴段称为轴颈。轴颈是轴的装配基准,它们的精度和表面质量一般要求较高,其技术要求一般根据轴的主要功用和工作条件制定,通常有以下几项:1、尺寸精度 起支承作用的轴颈为了确定轴的位置,通常对其尺寸精度要求较高(IT5~IT7)。装配传动件的轴颈尺寸精度一般要求较低(IT6~IT9)。

4.1.1 缘石坡道设计应符合下列规定: 1 人行道的各种路口必须设缘石坡道; 2 缘石坡道应设在人行道的范围内, 并应与人行横道相对应; 3 缘石坡道可分为单面缘石坡道和三面缘石坡道; 4 缘石坡道的坡面应平整,且不应光滑; 5 缘石坡道下口高出车行道的地面不得大于20 mm。 4.1.2 单面坡缘石坡道设计应符合下列规定: 1 单面坡缘石坡道可采用方形、长方形或扇形; 2 方形、长方形单面坡缘石坡道应与人行道的宽度相对应(图4.1.2-1,图4.1.2-2,图4.1.2-3);

3 扇形单面坡缘石坡道下口宽度不应小于1.50 m(图4.1.2-4);

4 设在道路转角处单面坡缘石坡道上口宽度不宜小于2.00 m (图4.1.2-5); 5 单面坡缘石坡道的坡度不应大于1:20。 4.1.3 三面坡缘石坡道设计应符合下列规定: 1 三面坡缘石坡道的正面坡道宽度不应小于1.2m(图4.1.3);

2 三面坡缘石坡道的正面及侧面的坡度不应大于1:12(图4.1.3)。 4.2 盲道 4.2.1 盲道设计应符合下列规定: 1 人行道设置的盲道位置和走向,应方便视残者安全行走和顺利到达无障碍设施位置; 2 指行残疾者向前行走的盲道应为条形的行进盲道(图4.2.1-1);在行进盲道的起点、终点及拐弯处应设圆点形的提示盲道(图4.2.1-2); 3 盲道表面触感部分以下的厚度应于人行道砖一致(图4.2.1-3);

4 盲道应连续,中途不得有电线杆、拉线、树木等障碍物; 5 盲道宜避开井盖铺设; 6 盲道的颜色宜为中黄色。 4.2.2 行进盲道的位置选择应按下列顺序,并符合下列规定: 1 人行道外侧有围墙、花台或绿地带,行进盲道宜设在距围墙、花台、绿地带0.25~0.50 m处(图4.2.2-1); 2 人行道内侧有树池,行进盲道可设置在距树池0.25~0.5 m处; 3 人行道没有树池,行进盲道距立缘石不应小于0.50 m;

一、结构可靠性设计概念 1.可靠性含义 可靠性是指一个产品在规定条件下和规定时间内完成规定功能的能力;而一个工业产品(包括像飞机这样的航空飞行器产品)由于内部元件中固有的不确定因素以及产品构成的复杂程度使得对所执行规定功能的完成情况及其产品的失效时间(寿命)往往具有很大的随机性,因此,可靠性的度量就具有明显的随机特征。一个产品在规定条件下和规定时间内规定功能的概率就称为该产品的可靠度。作为飞机结构的可靠性问题,从定义上讲可以理解为:“结构在规定的使用载荷/环境作用下及规定的时间内,为防止各种失效或有碍正常工作功能的损伤,应保持其必要的强刚度、抗疲劳断裂以及耐久性能力。”可靠度则应是这种能力的概率度量,当然具体的内容是相当广泛的。例如,结构元件或结构系统的静强度可靠性是指结构元件或结构系统的强度大于工作应力的概率,结构安全寿命的可靠性是指结构的裂纹形成寿命小于使用寿命的概率;结构的损伤容限可靠性则一方面指结构剩余强度大于工作应力的概率,另一方面指结构在规定的未修使用期间内,裂纹扩展小于裂纹容限的概率.可靠性的概率度量除可靠度外,还可有其他的度量方法或指标,如结构的失效概率F(c),指结构在‘时刻之前破坏的概率;失效率^(().指在‘时刻以前未发生破坏的条件下,在‘时刻的条件破坏概率密度;平均无故障时间MTTF(MeanTimeToFailure),指从开始使用到发生故障的工作时间的期望值。除此而外,还有可靠性指标、可靠寿命、中位寿命,对可修复结构还有维修度与有效度等许多可靠性度量方法。

设计一个具有规定可靠性水平的结构产品,其内容是相当丰富的,应当贯穿于产品的预研、分析、设计、制造、装配试验、使用和管理等整个过程和各个方面。从研究及学科划分上可大致分为三个方面。 (1)可靠性数学。主要研究可靠性的定量描述方法。概率论、数理统计,随机过程等是它的重要基础。 (2)可靠性物理。研究元件、系统失效的机理,物理成固和物理模型。不同研究对象的失效机理不同,因此不同学科领域内可靠性物理研究的方法和理论基础也不同. (3)可靠性工程。它包含了产品的可靠性分析、预测与评估、可靠性设计、可靠性管理、可靠性生产、可靠性维修、可靠性试验、可靠性数据的收集处理和交换等.从产品的设计到产品退役的整个过程中,每一步骤都可包含于可靠性工程之中。 由此我们可以看出,结构可靠性设计仅是可靠性工程的其中一个环节,当然也是重要的环节,从内容上讲,它包括了结构可靠性分析、结构可靠性设计和结构可靠性试验三大部分。结构可靠性分析的过程大致分为三个阶段。 一是搜集与结构有关的随机变量的观测或试验资料,并对这些资料用概率统计的方法进行分析,确定其分布概率及有关统计量,以作为可靠度和失效概率计算的依据。 二是用结构力学的方法计算构件的载荷效应,通过试验和统计获得结构的能力,从而建立结构的失效准则.

1测试标准框架 (15) 1.1整体框架 (15) 1.2测试样品数 (15) 1.3不同工艺测试项选择 (18) 2外观等级面划分 (18) 2.1外观等级面定义 (18) 3测量条件及环境的要求 (19) 3.1距离 (19) 3.2时间 (19) 3.3位置 (19) 3.4照明 (19) 3.5环境 (19) 4表面处理可靠性测试方法 (19) 4.1膜厚测试 (19) 4.1.1试验目的 (19) 4.1.2试验条件 (19) 4.1.3合格判据 (19) 4.2抗MEK(丁酮)测试 (19) 4.2.1试验目的 (19) 4.2.2试验条件 (20) 4.2.3程序 (20) 4.2.4合格判据 (20) 4.3附着力测试 (20) 4.3.1试验目的 (20) 4.3.2试验条件 (21) 4.3.3程序 (21) 4.3.4合格判据 (22) 4.3.5等级描述说明 (22) 4.3.6测试工具 (23) 4.4RCA纸带耐磨测试 (23)

4.4.2试验条件 (23) 4.4.3程序 (24) 4.4.4合格判据 (24) 4.5酒精摩擦测试 (24) 4.5.1试验目的 (24) 4.5.2试验条件 (24) 4.5.3程序 (24) 4.5.4合格判据 (25) 4.6橡皮摩擦测试 (25) 4.6.1试验目的 (25) 4.6.2试验条件 (25) 4.6.3程序 (25) 4.6.4合格判据 (25) 4.7振动摩擦测试 (26) 4.7.1试验目的 (26) 4.7.2试验条件 (26) 4.7.3程序 (26) 4.7.4合格判据 (27) 4.7.5说明 (28) 4.8铅笔硬度测试 (28) 4.8.1试验目的 (28) 4.8.2试验条件 (28) 4.8.3程序 (28) 4.8.4合格判据 (30) 4.8.5测试工具 (30) 4.9抗脏污测试 (30) 4.9.1试验目的 (30) 4.9.2试验条件 (30) 4.9.3程序 (31) 4.9.4合格判据 (31) 4.10牛顿笔测试 (31) 4.10.1试验目的 (31) 4.10.2试验条件 (31)

1、如何确定精密大型轴类零件的定位基准? 答:轴类零件的定位基准用的最多的是两端面的中心孔,因轴类零件各回转表面的设计基准为轴线,所以使用中心孔作定位基准夹装,符合基准重合原则;同时,在许多工序加工中重复使用,也符合基准统一原则。因此。精密大型轴类零件的加工,应尽可能使用两端的中心孔作为安装低能定位的基准。但机床主轴往往是空心轴模,所以中心孔会随着深孔加工而消失,这时可用以下两种方法重新建立外圆加工的基准: 1)当中心通孔直径较小时,可直接在孔口车出宽度不大于2mm,表面粗糙度值为Ra1.6um的60°工艺锥面来代替中心孔。 2)当孔为锥度较小(如莫氏锥度)的锥孔时,可配用工艺锥度定位头中心孔定位; 若扩孔锥度较大时,可采用拉杆心轴上的中心孔定位。 2、多件套加工件的工艺分析内容有哪些? 答:1)分析多件套的装配关系。根据多件套的装配关系及其技术要求,理清各零件的装配顺序,明确对多套件装配关系起直接影响的基准零件,熟悉其各项技术要求。 2)分析基准零件的加工工艺。基准零件的加工非常重要,基准零件加工工艺不仅关系着基准零件的加工质量,而且合理安排多件套其他零件的加工也起着十分关键的作用。 3)分析保证多件套装配精度要求的方法。车削多件套其余零件时,一方面应按基准零件的加工要求进行,同时更要注意按照基准零件加工的实测结果进行相应调整,分析选择运用配研、配车、修整、组合等加工方法及手段,确保多件套的装配精度要求。 3、试述平面螺纹的车削特点及方法。 答:在卧式车床上车削平面螺纹主要以中滑板横向进给、小滑板控制背吃刀量的方式来完成,其中需重点解决的是交换齿轮的传动比和中滑板丝杠的传动方式。车削平面螺纹有两种方法: 1)交换齿轮或进给量和扩大螺距机构车削平面螺纹。利用车床上交换齿轮机构、铭牌表进给量和通过计算传动比所配备的齿轮,借助车床扩大螺距机构,通过光杆传动使中滑板横向进给即车削出平面螺纹。 2)利用齿轮传动装置车削平面螺纹。 4、难加工材料的性能特点有哪些? 答:难工材料是指可加工性差,难以切削的金属材料。在通常情况下,难加工金属材料与一般金属材料相比,在化学成分、金相组织、力学和物理性能等方面都有很大差别,具有自己的特点。 1)切削力大。难加工材料的强度和硬度高,切削时变形抗力大,塑形变形大,切削力剧增。 高温合金和高强度钢的切削力是切削45钢时的2-3倍,要求机床功率大,工艺系统刚性好。 2)切削温度高。高温合金的切削温度最高可达1000℃,需加大切削液流量,带走大量热量,选用较大的刀尖角和刀尖圆弧半径,改善刀尖散热条件。 3)加工硬化严重。奥氏体组织切削时,加工硬化倾向大。高温合金是奥氏体组织,加工硬化可达基本硬度的1.5-2倍。切削时,不能突然停机或手动进给。 4)容易粘刀。奥氏体不锈钢和高温合金的切削温度高,切削与刀具产生粘接、熔焊现象严重,刀具容易崩刃。 5)刀具磨损剧烈。难加工材料大都硬度高,切削易产生加工硬化,而使刀具磨损比较厉害。6)切削控制困难。难加工材料的工件塑性好,强度高,容易产生切削卷曲、折断和排屑困难,易缠绕在工件和刀具上,划伤工件表面,甚至发生安全事故。 针对上述特点,为改善难加工材料的切削加工性能,从加工角度可采取以下措施:选用

可靠性研究的重要性 可靠性是与电子工业的发展密切相关的,其重要性可从电子产品发展的三个特点来加以说明。首先是电子产品的复杂程度在不断增加。人们最早使用的矿石收音机是非常简单的,随之先后出现了各种类型的收音机、录音机、录放相机、通讯机、雷达、制导系统、电子计算机以及宇航控制设备,复杂程度不断地增长。电子设备复杂程度的显著标志是所需元器件数量的多少。而电子设备的可靠性决定于所用元器件的可靠性,因为电子设备中的任何一个元器件、任何一个焊点发生故障都将导致系统发生故障。一般说来,电子设备所用的元器件数量越多,其可靠性问题就越严重,为保证设备或系统能可靠地工作,对元器件可靠性的要求就非常高、非常苛刻。其次,电子设备的使用环境日益严酷,现已从实验室到野外,从热带到寒带,从陆地到深海,从高空到宇宙空间,经受着不同的环境条件,除温度、湿度影响外,海水、盐雾、冲击、振动、宇宙粒子、各种辐射等对电子元器件的影响,导致产品失效的可能性增大。第三,电子设备的装置密度不断增加。从第一代电子管产品进入第二代晶体管,现已从小、中规模集成电路进入到大规模和超大规模集成电路,电子产品正朝小型化、微型化方向发展,其结果导致装置密度的不断增加,从而使内部温升增高,散热条件恶化。而电子元器件将随环境温度的增高,降低其可靠性,因而元器件的可靠性引起人们的极大重视。可靠性已经列为产品的重要质量指标加以考核和检验。长期以来,人们只用产品的技术性能指标作为衡量电子元器件质量好坏的标志,这只反映了产品质量好坏的一个方面,还不能反映产品质量的全貌。因为,如果产品不可靠,即使其技术性能再好也得不到发挥。从某种意义上说,可靠性可以综合反映产品的质量。可靠性工程师一个综合的学科,它的发展可以带动和促进产品的设计、制造、使用、材料、工艺、设备和管理的发展,把电子元器件和其它电子产品提高到一个新的水平。正因为这样,可靠性已形成一个专门的学科,作为一个专门的技术进行研究。 意义 1)高可靠性产品才能满足现代技术和生产的需要现代生产技术的发展特点之一是自动化水平不断提高。一条自动化生产线是由许多零部件组成,生产线上一台设备出了故障,则会导致整条线停产,这就要求组成线上的产品要有高可靠性,上边提到的Appolo宇宙飞船正是由于高可靠性,才一举顺利完成登月计划。现代生产技术发展的另一特点设备结构复杂化,组成设备的零件多,其中一个零件发生故障会导致整机失效。如1986年美国“挑战者”号航天飞机就是因为火箭助推器内橡胶密封圈因温度低而失效,导致航天飞机爆炸和七名宇航员遇难及重大经济损失。由此可见,只有高可靠性产品才能满足现代技术和生产的需要。2)高可靠性产品可获得高的经济效益提高产品可靠性可获得很高的经济效益。如美国西屋公司为提高某产品的可靠性,曾作了一次全面审查,结果是所得经济效益是为提高可靠性所花费用的100倍。另外,产品的可靠性水平提高了还可大大减少设备的维修费用。1961年美国国防部预算中至少有25%用于维修费用。苏联过去有资料统计,在产品寿命期内下列产品的维修费用与购置费用之比为:飞机为5倍,汽车为6倍,机床为8倍,军事装置为10倍,可见提高产品可靠性水平会大大降低维修费用,从而提高经济效益。3)高可靠性产品,才有高的竞争能力[1]只有产品可靠性提高了,才能提高产品的信誉,增强日益激烈的市场竞争能力。日本的汽车曾一度因可靠性差,在美国造成大量退货,几乎失去了美国市场。日本总结了经验,提高了汽车可靠性水平,因此使日本汽车在世界市场上竞争力很强。中国实行改革、开放的国策,现又面临加入WTO,挑战是严峻的。我们面临的是世界发达国家的竞争,如果我们的产品有高的可靠性,那就能打入激烈竞争的世界市场,从而获得巨大经济效益,促进民族工业的发展;相反,则会被别国挤出市场,甚至失去部分国内市场,由此可见生产高可靠性的产品的重要性。

Q/.质量管理体系第三层次文件 可靠性试验规范

拟制:审核:批准: 海锝电子科技有限公司版次:C版 可靠性试验规范 1. 主题内容和适用范围 本档规定了可靠性试验所遵循的原则,规定了可靠性试验项目,条件和判据。 2. 可靠性试验规定 根据IEC国际标准,国家标准及美国军用标准,目前设立了14个试验项目(见后目录〕。 根据本公司成品标准要求,用户要求,质量提高要求及新产品研制、工艺改进等加以全部或部分采用上述试验项目。 常规产品规定每季度做一次周期试验,试验条件及判据采用或等效采用产品标准;新产品、新工艺、用户特殊要求产品等按计划进行。 采用LTPD的抽样方法,在第一次试验不合格时,可采用追加样品抽样方法或采用筛选方法重新抽样,但无论何种方法只能重新抽样或追加一次。 若LTPD=10%,则抽22只,0收1退,追加抽样为38只,1收2退。抽样必须在OQC检验合格成品中抽取。 3.可靠性试验判定标准。 (各电气性能的测试条件,参照器件各自的说明书所载内容) 环境条件 (1)标准状态 标准状态是指预处理, 后续处理及试验中的环境条件。论述如下:

环境温度: 15~35℃ 相对湿度: 45~75% (2)判定状态 判定状态是指初测及终测时的环境条件。论述如下: 环境温度: 25±3℃ 相对湿度: 45~75% 4.试验项目。 目录 高温反向偏压试验------------------------------------第4页压力蒸煮试验------------------------------------第6页正向工作寿命试验------------------------------------第7页高温储存试验------------------------------------第8页低温储存试验------------------------------------第9页温度循环试验------------------------------------第10页温度冲击试验------------------------------------第11页耐焊接热试验------------------------------------第12页可焊性度试验------------------------------------第13页拉力试验------------------------------------第14页弯曲试验------------------------------------第15页稳态湿热试验------------------------------------第16页变温变湿试验------------------------------------第17页正向冲击电流(浪涌电流)试验--------------------------第18页

课程大作业 2015~2016学年第2 学期 题目大功率风电机用变桨驱动器的可靠性分析 所在院系机械工程学院 课程名称系统可靠性设计分析 课程编号00212744 学生姓名张峰学号20152173 专业班级机械工程1502班 任课教师李永华职称教授 卷面成绩

大功率风电机用变桨驱动器的可靠性分析 摘要:大功率风力发电机用变桨距驱动器是风力发电系统的关键部件之一,其承载能力、机械性能及无维修寿命的可靠性是影响整个风力发电机系统正常工作的关键因素。如今可靠性已经成为国内外各研究机构和学者所致力研究的重点和热点。努力提高产品质量的可靠性,不仅能够防止或者减少故障或事故的发生,而且可以节约开发成本、降低维修维护费用和其他由于产品可靠性不高而产生的额外费用。建立了大功率风力发电机用变桨距驱动器系统的可靠性模型,分析了大功率风力发电机用变桨距驱动器故障原因和典型故障模式。以大功率风力发电机用变桨距驱动器不能正常工作作为顶事件建立故障树,并进行分析。对大功率风力发电机用变桨距驱动器的系统进行了可靠性分配和可靠性预计。 关键词:FMECA分析故障树分析风电机可靠性分析

目录 1.绪论 (3) 2. 大功率风电机用变桨驱动器系统可靠性模型的建立 (3) 3.大功率风电机用变桨驱动器的FMECA分析 (4) 3.1故障分析的基本程序 (4) 3.2大功率风电机用变桨距驱动器FMECA工作表单 (4) 3.3大功率风电机用变桨距驱动器危害度矩阵图分析 (7) 4.大功率风电机用变桨距驱动器的FTA分析 (8) 4.1故障树的建模 (8) 4.2故障树的分析 (9) 5.系统可靠性预计 (11) 6.系统可靠性分配 (12) 7.结论 (14) 参考文献: (15)

手机可靠性测试规范 1. 目的 此可靠性测试检验规范的目的是尽可能地挖掘由设计,制造或机构部件所引发的机构部分潜在性问题,在正式生产之前寻找改善方法并解决上述问题点,为正式生产在产品质量上做必要的报证。 2. 范围 本规范仅适用于CECT通信科技有限责任公司手机电气特性测试。 3. 定义 UUT (Unit Under Test) 被测试手机 EVT (Engineering Verification Test) 工程验证测试 DVT (Design Verification Test) 设计验证测试 PVT (Product Verification Test) 生产验证测试 4. 引用文件 GB/T2423.17-2001 盐雾测试方法 GB/T 2423.1-2001 电工电子产品环境试验(试验Ab:低温) GB/T 2423.2-1995 电工电子产品环境试验(试验Bb:高温) GB/T 2423.3-1993 电工电子产品环境试验(试验Ca:恒定湿热) GB/T 2423.8-1995 电工电子产品环境试验(自由跌落) GB/T 2423.11-1997 电工电子产品环境试验(试验Fd: 宽频带随机振动) GB 3873-83 通信设备产品包装通用技术条件 《手机成品检验标准》XXX公司作业指导书 5. 测试样品需求数 总的样品需求为12pcs。 6. 测试项目及要求 6.1 初始化测试 在实验前都首先需要进行初始化测试,以保证UUT没有存在外观上的不良。如果碰到功能上的不良则需要先记录然后开始试验。在实验后也要进行初始化测试,检验经过实验是否造成不良。具体测试请参见《手机成品检验标准》。 6.2 机械应力测试 6.2.1 正弦振动测试 测试样品: 2 台

齿轮及轴的几何精度设计 学生作品 所属学院: 专业:机械工程及自动化 小组成员: 组长: 授课教师: 提交时间:

传动轴设计准备工作——明确问题的提出及研究目的1.问题提出: 零件的几何精度直接影响零件的使用性能,而零件的配合表面和非配合表面的精度要求高低各不相同;即便是配合表面,其工作性质不同,提出进度要求及公差项目也不相同,针对车床传动轴进行几何精度设计。 2.专题研究的目的: (1)理解零件几何精度对其使用性能的影响; (2)根据零件不同表面的工作性质及要求提出相应的公差要求;(3)掌握正确的零件公差标注方法; (4)掌握零件的几何精度设计方法。 车床传动轴的几何设计要求——研究内容 1.完成图1所示传动轴零件的几何精度设计。 (1)对轴上各部分的作用进行分析研究; (2)对零件各表面主要部分的技术要求进行分析研究; (3)根据零件不同表面的工作性质及要求,提出相应的公差项目及公差值;包括传动轴的尺寸精度设计、形状精度设计、位置精度设计及表面粗糙度。 2.把公差正确的标注在零件图上。

图1 传动轴 工作安排 1.查阅资料了解传动轴各部位的作用; 2.根据相关资料及所学知识设计相应的尺寸及公差要求; 3.绘制传动轴零件图; 4.在零件图上准确地标出相应的尺寸及公差要求; 5.总结上述过程,完成研究报告。 组员分工 1.查阅资料—— 2.设计尺寸及公差要求—— 3.绘制零件图—— 4.制作报告—— 技术要求 一、传动轴的作用: 车床传动轴多用于传动,两端圆柱面与轴承配合。轴肩的位置是 ② ① ③ ④ ⑤ ⑥ ⑦

为了便于轴与轴上零件的装配,键槽通过与键配合实现扭矩的传递。 由给定传动轴的零件图可知,各阶梯轴的基本尺寸均已给出,但在设计时,我们要根据轴所受的转矩来初步估算,然后再按轴上零件的配合方案和定位要求,从而逐一确定各段直径。在此过程中,我们需注意以下几点:(1)轴上装配标准件的轴段(如图1中①、③、⑤、⑦),其直径必须符合标准件的标准直径系列值。(2)与一般零件(如齿轮、带轮等)相配合的轴段(该轴中无此段),其直径应与相配合的零件毅孔直径相一致,井采用标准尺寸(GB2822--81)。而不与零件相配合的轴段(如图1中②、④、⑥),其直径可不取标准尺寸。3)起定位作用的轴肩称力定位轴肩(如图1中①与②、③与④之间的轴肩),其高度按相关的原则确定。为便于轴上零件安装而设置的非定位轴肩,其高度一般取1~~3mm。 二、基准的选择及加工工艺: 1、定位基准的选择①粗基准的选择:轴类零件粗基准一般选择外圆表面。这样,一方面可方便装夹,同时也容易获得较大的支撑刚度。 ②精基准的选择:轴类零件的精基准在可能的情况下一般都选择轴两端面中心孔。这是因为轴类零件的各主要表面的设计基准都是轴线,选择中心孔作精基准,既可满足基准重合的要求,又可满足基准统一的要求。当不能选中心孔作为精基准时,可采用轴的外表面或轴的外表面加一中心孔作为精基准。对精度要求不高的轴,为了减少加工工序,增加支撑刚度,一般选择轴的外圆作精基准。 2、工艺路线:轴类零件主要表面加工的工艺路线如下:下料(圆

北京交通大学 《机械制造技术基础》研究性教学训练载体1-1 班级: 姓名: 学号:

研究性训练载体1-1:车床传动轴的几何精度设计 1.问题提出 零件的几何精度直接影响零件的使用性能,而零件的配合表面和非配合表面的精度要求高低各不相同;即便是配合表面,其工作性质不同,提出进度要求及公差项目也不相同,针对车床传动轴进行几何精度设计。 2.专题研究的目的 (1)理解零件几何精度对其使用性能的影响; (2)根据零件不同表面的工作性质及要求提出相应的公差要求; (3)掌握正确的零件公差标注方法; (4)掌握零件的几何精度设计方法; 3.研究内容 完成图1所示传动轴零件的几何精度设计。 (1)对轴上各部分的作用进行分析研究; (2)对零件各表面主要部分的技术要求进行分析研究; (3)根据零件不同表面的工作性质及要求,提出相应的公差项目及公差值; 包括传动轴的尺寸精度设计、形状精度设计、位置精度设计及表面粗糙度。(4)把公差正确的标注在零件图上。 图1 传动轴

4.设计过程 4.1轴上各部分的作用分析及主要技术要求分析与设计 (1)车床传动轴连接于电机与主轴箱车轮间,用于传动。因此,作为传递力矩的关键零件,为保证力矩传送的平稳性,要求传动轴整体有较高的同轴度。 (2)两端的圆柱面与轴承内圈配合,表面要求较高。要求其与配合件之间配合性质稳定、可靠,故表面粗糙度的数值应取较小值,同时该数值还应和尺寸公差相协调,采取Ra值不大于1.6um。 (3)轴肩的位置是为了便于轴与轴上零件的装配,是止推面,起定位作用。轴肩表面既不是配合面,与相连的零件也没有相对运动,从加工经济性角度出发,选取Ra值不大于3.2um。 (4)键槽通过与键配合实现扭矩的传递,保证连接可靠。键槽侧面是键的配合表面,底面为非配合表面。根据普通平键国家标准,对侧面选取Ra值不大于3.2um,底面选取Ra值不大于6.3um。 (5)砂轮越程槽与退刀槽为工艺设计。其表面为非工作表面,从经济性和外表美观出发,选取Ra值不大于12.5um,并以“其余”要求标注在图样中。 4.2轴基本尺寸设计 (1)φ17的圆柱面与轴承过渡配合,采用基孔制,上偏差取+0.012下偏差取+0.001。 (2)键槽所在φ24的圆柱面为过渡配合,上偏差取+0.015下偏差取+0.002。 (3)两端φ17圆柱面有倒角C1,键槽上偏差0,下偏差-0.036。 4.3表面粗糙度设计 (1)φ17的轴表面因为要与轴承配合,所以表面粗糙度要求为1.6。 (2)中间的φ24圆柱面,圆柱面承受载荷较大且属于摩擦面,表面粗糙度要求3.2 (3)键槽所在侧面为工作面,所以表面粗糙度要求为3.2。 (4)φ32的轴端面因为在与其他零件配合时,可能有相互转动,设计粗糙度

可靠性优化技术简介 班级:2014级车辆工程2班学号:222014322220127 作者:熊健宇 前言 在现代生产中可靠性技术已贯穿到产品的开发研制、设计、制造、试验、使用、运输、保管及维修保养等各个环节, 统称为可靠性工程。可靠性设计是可靠性工程的一个重要分支, 因为产品的可靠性在很大程度上取决于设计的正确性。 优化设计是现代设计方法的重要内容之一,机械优化设计是以数学规划为理论基础,设计过程中存在着大量的计算,所以必须与计算机技术相结合。而机械可靠性设计则是可靠性工程的一个重要分支 关键词可靠性优化技术 CAD 人们对于可靠性的一般理解, 就是认为可靠性表示元件、组件、零件、部件、总成、机器、设备、或整个系统等产品, 在正常使用条件下的工作是否长期可靠, 性能是否长期稳定的特性。这里除了有概率统计等量的概念外, 尚包含有预期使用条件, 工作的满意程度, 正常工作期间的长短等内容 在可靠性的上述定义中, 含有以下因素: (1)对象 可靠性问题的研究对象是产品,它是泛指的,可以是元件、组件、零件、部件、总成、机器、设备,甚至整个系统。 (2) 使用条件 包括运输条件、储存条件、使用时的环境条件(如温度、压力、湿度、载荷、振动、腐蚀、磨损等等)、使用方法、维修水平、操作水平等预期的运输、储存及运行条件, 对其可靠性都会有很大影响。 (3) 规定时间 与可靠性关系非常密切的是关于使用期限的规定, 因为可靠度是一个有时间性的定义。对时间性的要求一定要明确。时间可以是区间(0,t),也可以是区间(t1,t2) 。 (4) 规定功能 要明确产品的规定功能的内容。一般来说, 所谓“完成规定功能”是指在规定的使用条件下能维持所规定的正常工作而不失效(或发生故障), 指研究对象(产品)能在规定的功能