柴油加氢装置停工总结

按照公司停工检修统一统筹安排,柴油加氢装置于2011年6月20日22时开始停工,现对柴油加氢装置停工过程中停工进度、对外管线吹扫、人员分工、盲板管理、停工过程中存在的不足等几个方面对本次停工总结如下:

一、停工过程与分析

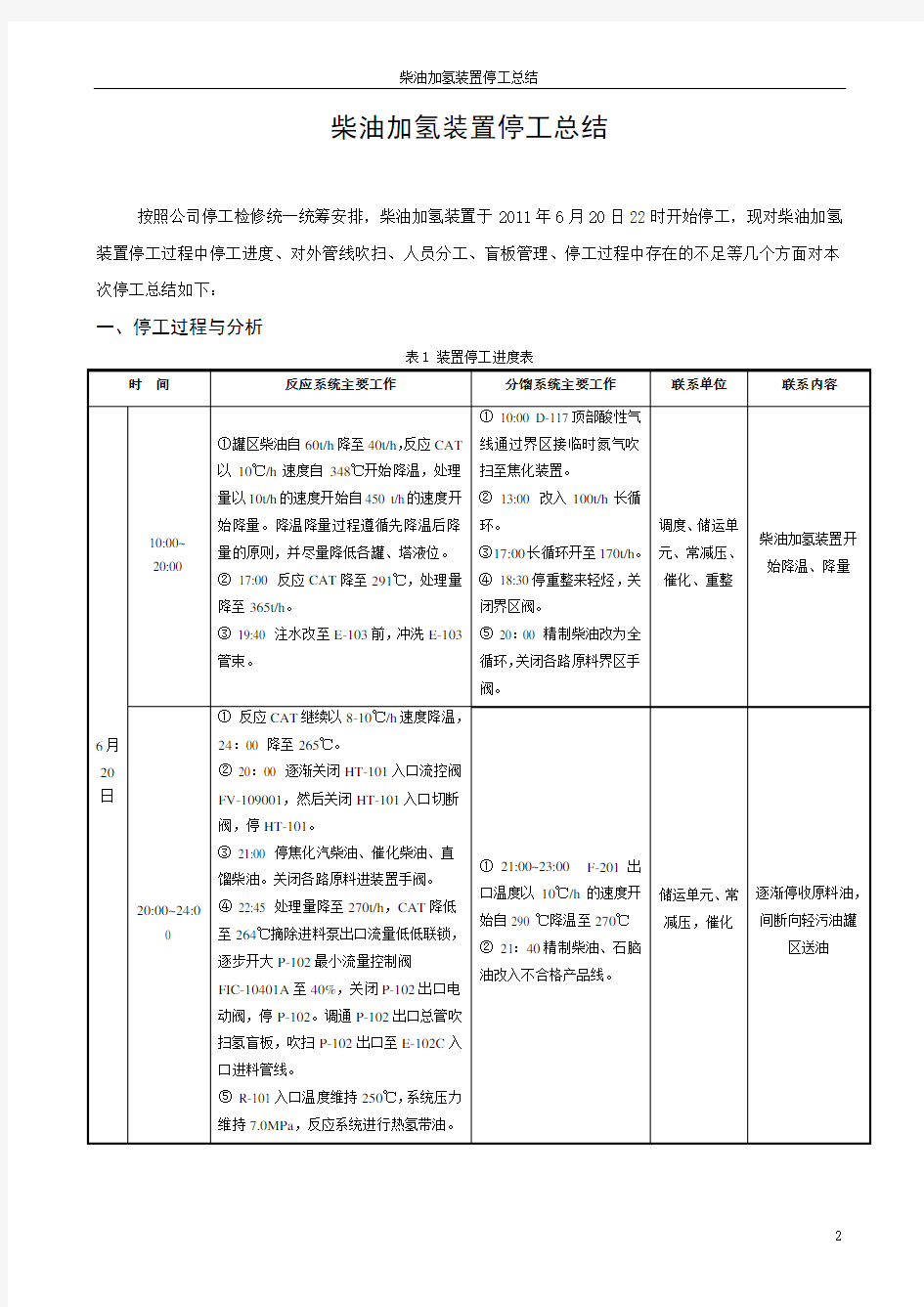

表1 装置停工进度表

柴油加氢装置停工总结

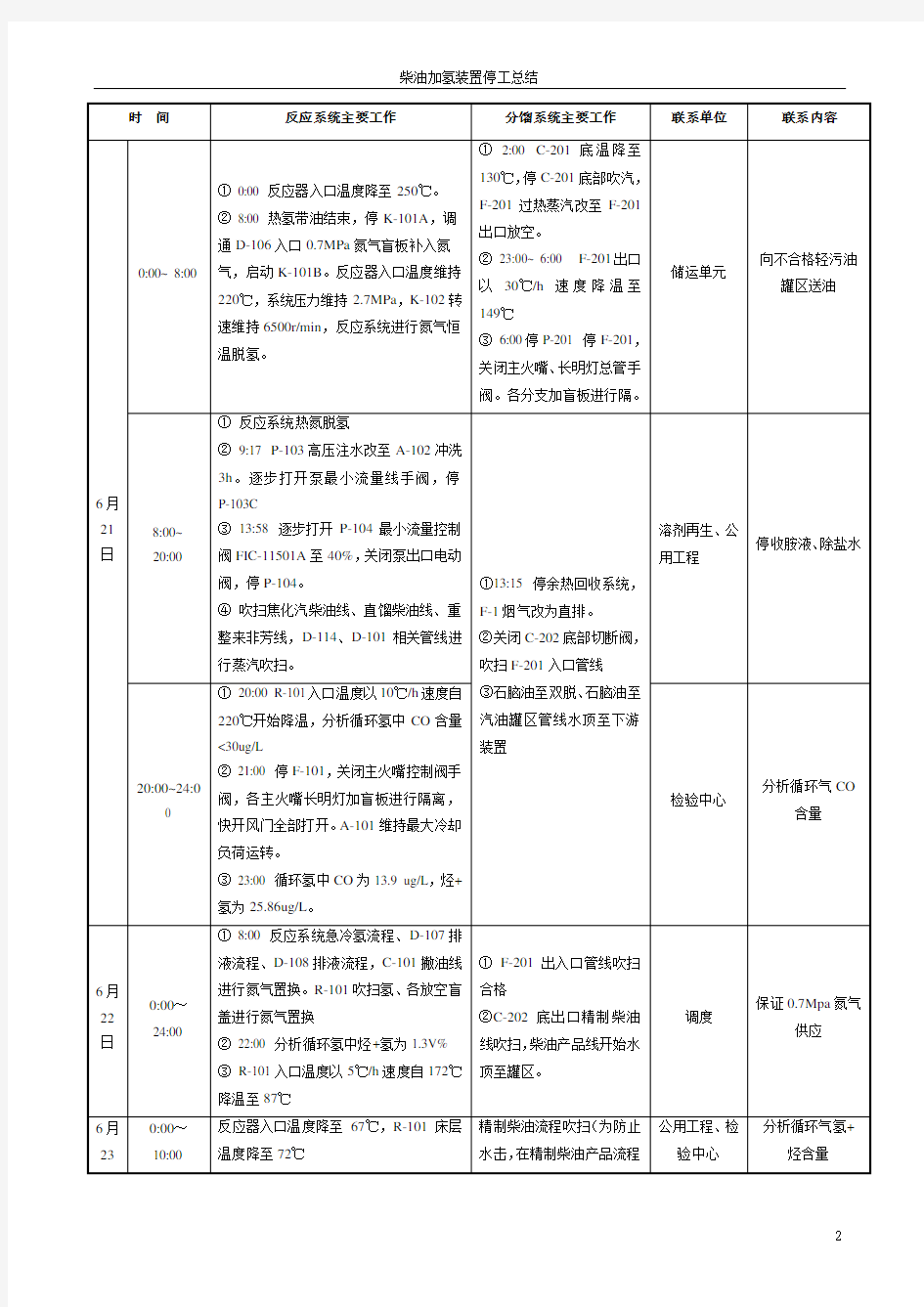

图1装置停工反应器实际降温曲线与原先方案降温曲线比较

2

装置停工实际进度与原计划停工统筹差异主要有以下几点:

(1)、装置停进料泵P-102A后,反应系统热氢带油阶段,原先计划安排热氢带油16h。实际停工阶段热氢带油10h后,热高分液位基本未见上涨,同时由于重整装置停工安排,氢气中断供应,反应系统热氢带油比原先计划缩短6h。

(2)、反应系统热氮脱氢阶段,反应器入口温度维持220℃,反应系统压力维持2.7MPa,进行热氮脱氢12小时,比原先停工计划缩短12h。原计划反应系统热氮脱氢阶段,循环气中氢+烃置换至<0.5V%后结束热氮脱氢。实际停工过程中,热氮脱氢结束时,循环气中氢+烃含量为25.86V%,反应系统降温阶段继续进行氮气置换,直至循环气中氢+烃含量<0.5V%。

(3)、反应系统降温阶段,停F-101后,F-101快开风门全部打开,A-101维持最大冷却负荷进行循环降温,R-101床层温度降至150℃前,实际降温速度为7℃/h R-101床层温度降至100~150℃阶段,实际降温速度为4~5℃/h,R-101床层温度自220℃降至70℃,实际降温时间为39h。与原先计划差别不大。由于装置反应器内径较大(5.2m),系统补充氮气量受公司氮气总量限制,R-101床层温度未降至原先计划德60℃。

(4)、反应器降温结束后,停K-102、K-101,反应系统泄压至0.5MPa,自K-102出口补入氮气继续置换反应系统18h后,反应系统循环气化验分析氢+烃<0.2V%,反应系统泄压至微正压。公用工程系统吹扫合格后,装置交出检修。

(5)、装置塔、罐蒸煮结束后,C-201、D-103、D-105、D-305、D-117高硫氢部位进行钝化清洗,由于D-103、D-105、D-117导淋堵塞,废钝化液外排比较困难。从开始钝化至废钝化液排净用时约为48h,远超过原先计划的钝化时间(16h)。

二、公用工程消耗

表2 装置停工公用工程消耗

(1)、由于柴油加氢装置低压氮气流量表量程为(0~1000m3/h),装置停工吹扫期间经常出现满量程问题,低压氮气实际耗量比MES数据要大。

(2)、装置停工吹扫过程中,低压火炬线、瓦斯线吹扫利用蒸汽介质,降低了氮气消耗。

三、装置内管线塔罐吹扫

1、原料低分系统

(1)、与原料系统相连管线按照吹扫至D-114,最后通过P-101B泵送至至停工退油线的原则进行退油吹扫。

(2)、P-102最小流量线,原先吹扫方案为先通过密闭排放线将管线存油排净后,原料罐蒸煮时蒸汽贯通处理。实际吹扫此线时,关闭D-101底部出口手阀,利用底部出口吹扫蒸汽经P-102吹扫至D-101。

(3)、D-104至D-105间低分油线及酸性水线,利用反应系统氮气串气吹扫至D-105,吹扫时D-105顶部压力,内操监控好D-105顶部压力。

(4)、D-105系统蒸煮时蒸汽未临时接蒸汽皮带,下一周期检修时,可考虑增加临时线。

(5)、D-104拆开顶部弯头,罐内胺液味浓,检修时需接消防水带水冲洗。

2、胺液系统

(1)、贫胺液进装置线,原先方案为与上游装置进行水冲洗,由于与溶剂再生装置停工不同步,同时上游装置无储存含胺液污水的容器。实际停工吹扫时为装置给氮气吹扫至溶剂再生装置,首先将贫胺液进D-110单向阀调向,通过D-110顶部压控氮气线补入氮气进行吹扫,管线吹扫难度大。

(2)、装置胺液系统退胺液因受溶剂再生装置制约,外退胺液速度较慢。

(3)、胺液系统C-101及出入口管线未进行水冲洗,检修时塔内胺液味道浓,检修时短时间内无法进人进行容器检查。拆开顶部弯头后,自顶部接临时消防水带进行水冲洗。不仅影响容器检查进度,同时冲洗后的废水也很难处理。

(4)、高压胺液系统导淋大部分严重堵塞,而且很难疏通,D-117及管线低点残留胺液外排困难,需提前联系维保单位进行导淋疏通工作。

(5)、地下废胺液罐D-305底部油泥较多,联系催化剂卸剂单位进行无氧清淤作业。

3、分馏系统

(1)、对于F-201出入口线,停F-201后,防止炉管内柴油温度太低,更难吹扫,立即关闭快开风门、烟道挡板及底部风门。通过C-202底部吹扫蒸汽给汽,F-201六路进料保持其中2路打开,吹扫至C-202。其余4路手阀关闭,通过烧焦蒸汽逐路吹扫至C-202。

(2)、精制柴油线产品线,产品线流程长,并且“U”型弯较多,如果单独通过C-202底部吹扫蒸汽,蒸汽凝结成水后,易导致管线水击。吹扫时,管线低点导淋打开进行排水,自E-204入口吹扫蒸汽、硫化油线吹扫蒸汽串至E-203入口进行接力吹扫,同时E-206入口导淋接氮气。开始吹扫后路对装置停工退油线,由于界区外其他装置同时进行蒸汽吹扫,装置外压力高。吹扫难度大。后改至至C-201系统,柴油产

品流程存油较多,通过塔底临时线退油速度慢,影响到装置停工吹扫进度。下一周期装置停工时,可将精制柴油吹扫至D-114系统,存油通过P-101B泵送至停工退油线,吹扫时注意打开D-114顶部对火炬压控阀和安全阀副线,防止憋压。

4、公用工程系统

(1)、管线蒸汽吹扫时,由于所有容器、换热器后路对地下污油系统,地下轻污油线未单独进行处理。

(2)、装置南界区轻污油线吹扫时,首先将D-301存油泵送至停工退油线,P-301出口吹扫蒸汽、D-116底部吹口吹扫蒸汽线同时给汽吹扫至D-301,D-301少量含油污水通过吸油车外送。

(3)、对于装置内的含油污水系统内存油通过吸油车转移至储运装置污油池,所有的井盖用沙土和塑料布进行封闭。

(4)、含油雨水系统未进行处理,检修动火时,雨排上覆盖石棉被作为防火手段。

(5)、地下污油罐D-301底部油泥较多,本次停工联系催化剂卸剂厂家进行无氧清淤作业。

四、对外管线吹扫

装置停工前,按照公司生产技术部安排,单元同上、下游装置对装置间对外管线吹扫时间、吹扫介质、处理方法进行多次对接,原则上按照“谁供料,谁负责”的原则进行吹扫。管线明细及处理方案见下表3:

表3 装置对外管线明细及处理方案