二、事故树定性分析

(一)桥式起重机作业时吊物挤、撞、打击伤害之定性分析 1.求最小割(径)集

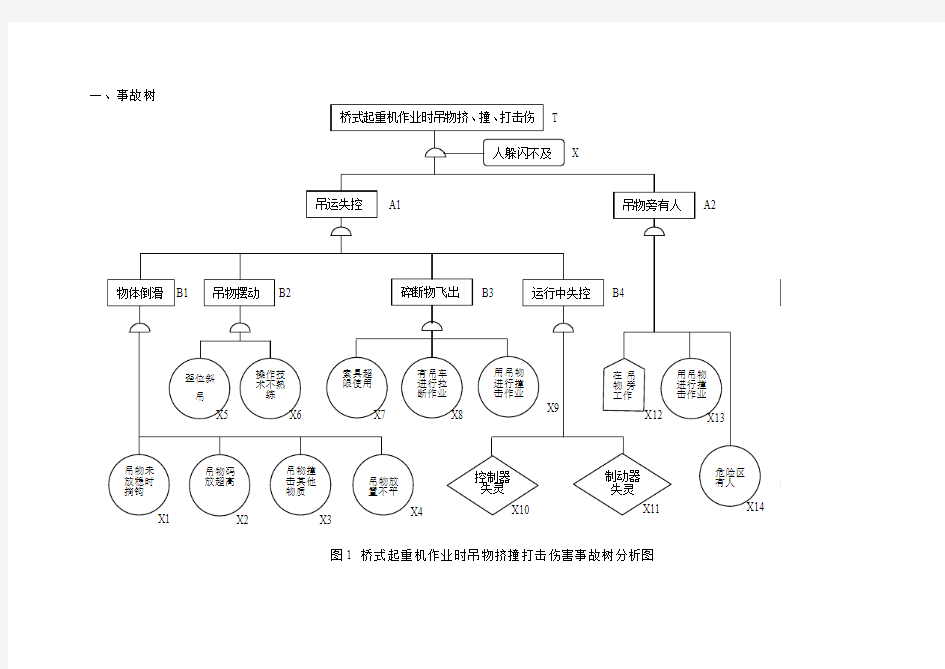

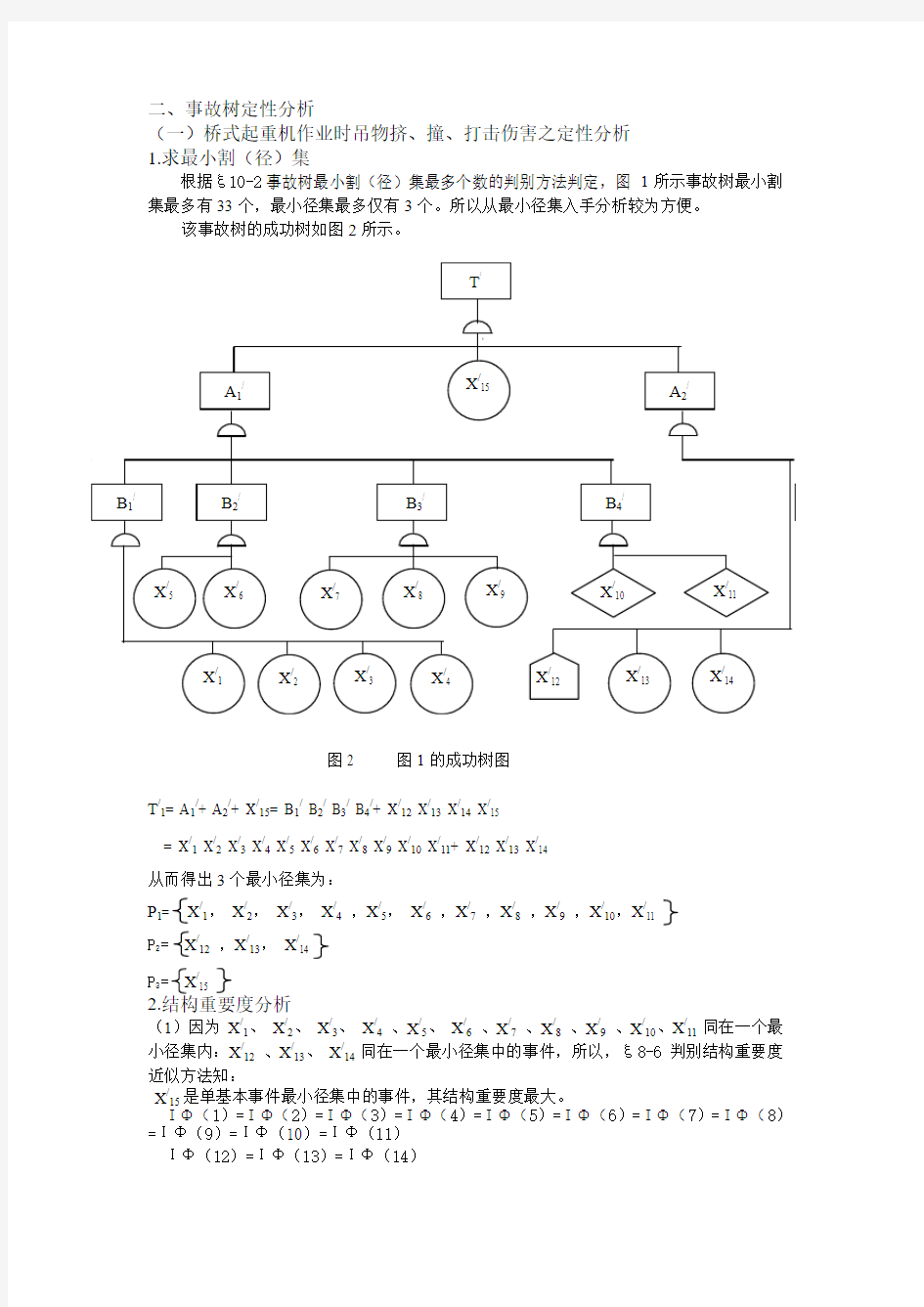

根据ξ10-2事故树最小割(径)集最多个数的判别方法判定,图1所示事故树最小割集最多有33个,最小径集最多仅有3个。所以从最小径集入手分析较为方便。

该事故树的成功树如图2所示。

T /1= A 1/+ A 2/+ X /15= B 1/ B 2/ B 3/ B 4/+ X /12 X /13 X /14 X /15

= X /1 X /2 X /3 X /4 X /5 X /6 X /7 X /8 X /9 X /10 X /11+ X /12 X /13 X /14

从而得出3个最小径集为:

P 1= X /1, X /2, X /3, X /4 ,X /5, X /6 ,X /7 ,X /8 ,X /9 ,X /10,X /11

P 2= X /12 ,X /13, X /14

P 3= X /15

2.结构重要度分析

(1)因为X /1、 X /2、 X /3、 X /4 、X /5、 X /6 、X /7 、X /8 、X /9 、X /10、X /11同在一个最小径集内:X /12 、X /13、 X /14同在一个最小径集中的事件,所以,ξ8-6判别结构重要度近似方法知: X /

15是单基本事件最小径集中的事件,其结构重要度最大。

ΙΦ(1)=ΙΦ(2)=ΙΦ(3)=ΙΦ(4)=ΙΦ(5)=ΙΦ(6)=ΙΦ(7)=ΙΦ(8)=ΙΦ(9)=ΙΦ(10)=ΙΦ(11) ΙΦ(12)=ΙΦ(13)=ΙΦ(14)

因此,只要判定ΙΦ(1),ΙΦ(2),ΙΦ(5)的大小即可。

(2)求结构重要度系数:

根据公式(8-13),得到:

ΙΦ(1)=1/211-1=1/210

ΙΦ(12)=1/23-1=1/22=1/4

所以,结构重要顺序为:

ΙΦ(15)>ΙΦ(12)=ΙΦ(13)=ΙΦ(14)>ΙΦ(1)=ΙΦ(2)=ΙΦ(3)=ΙΦ(4)=ΙΦ(5)=ΙΦ(6)=ΙΦ(7)=ΙΦ(8)=ΙΦ(9)=ΙΦ(10)=ΙΦ(11)

三、结论

(一)吊物挤、撞、打击伤害

1.从事故树逻辑关系看,有6个逻辑或门,1个逻辑与门,最小割集有33个,最小径集有3个,造成事故的途径很多,而控制事故的途径很少,说明系统危险性很大。

2.从最小径集来看,首先,只要人躲闪不及(X/15)这个基本事件不发生,就可以保证无挤、撞、打击伤害事故发生。其次,只要在吊物旁工作(X/12)、其他人员通过(X/13)和未离开危险区(X/14)三个基本事件都不发生,也可保证无挤、撞、打击伤害事故发生。由此可知,人躲闪不及是最关键的基本事件,在吊物旁工作、其他人员通过和未离开危险区是较关键的基本事件。

3.从基本事件的结构重要地来看,人躲闪不及基本事件的结构重要系数最大,在吊物旁工作,其他人员通过和未离开危险区三个事件的结构重要系数次之。

从上述分析看出,与实际情况完全一致。它明确提示我们:人躲闪不及基本事件对挤、撞、打击伤害顶上事件的发生存在着极为重要的关系,影响最大;吊物旁工作、其它人员通过和未离开危险区三个基本事件对顶上事件的发生存在比较重要关系,影响和大;其余为一般基本十,影响、较小。

根据上述分析,对这类事故进行控制采取预防措施时,应首先从对顶上事件影响大的基本事件或包括含数目较少的基本事件的组合着手比较有效。即应首先控制人的行为。因人躲闪不及这个基本事件不易控制,所以应控制操作人员尽量在危险区以外工作,应尽量避免在吊车旁工作,应控制其它人员不通过危险区,从事起重挂钩的操作人员在吊物起吊前应迅速离开危险区。同时也要控制违章操作、违章指挥或较典型的事件,如物体倒塌,吊物摆动,用吊钩进行拉断作业,用吊物进行撞击作业。使控制器、制动器灵敏可靠,也能减少事故的发生。

起重伤害事故的事故树分析 第一章概述 1.1绪论 起重机械是用来起重、搬运或在某个距离内运送物品的专门机械,它是企业实现机械化、自动化,提高劳动生产率,减轻劳动强度和改善劳动条件不可缺少的设备,是生产过程中联系的纽带,是生产的重要组成部分,各种原辅材料以及半成品、成品、机械设备、物品搬移等都离不开起重设备。目前各类起重设备,如桥式起重机、悬臂吊、龙门吊、电动葫芦等,由于其数量多、种类多、分布广、作业频繁,涉及的从业人员多,而且作业环境条件复杂,如空中吊运的物品有的属于易燃易爆危险物品,有的是高温的熔融铁水、钢水、500℃以上的钢坯等,稍有疏忽极易发生重大人身伤害事故。因而,在为生产服务的同时,也对人身安全构成了极大威胁。 1.2事故类型 起重伤害事故是指起重机械在作业过程中由于机具、吊物等所引起的人身伤亡或设备损坏事故。据统计,在冶金、机电、铁路、港口、建筑等生产部门,起重机所引发的事故占有很大比例,高达25%左右,其中死亡事故占15%左右,主要有坠落事故、挤压碰撞事故、触电事故和机体毁坏。 (1)坠落事故。指在作业中,人、吊具、吊载的重物从空中坠落所造成的人身伤亡或设备损坏事故。吊物坠落造成的伤亡事故占起重伤害事故的比例最高,其中因吊索存在缺陷(如钢丝绳拉断、平衡梁失稳弯曲、滑轮破裂导致钢丝绳脱槽等)造成的坠落最为严重;还有因捆扎方式不妥(如吊物重心不稳、绳扣结法错误等)造成的坠落。 (2)挤压碰撞事故。常发生的挤压碰撞事故主要有以下四种:吊物(具)在起重机械运行过程中摇摆挤压碰撞人;吊其摆放不稳发生倾倒碰砸人;在指挥或检修移动式起重机作业中被挤压碰撞;在巡检或维修桥式起重机作业中挤压碰掩。 (3)触电事故。绝大多数发生在使用移动式起重机作业场所尤其在建筑工地或码头上,起重臂或吊物意外触碰高压架空线路的机会较多,容易发生触电事故。 (4)机体毁坏。山于操作不当(如超载、臂变幅或旋转过快等)、支腿未找平或地基沉陷等原因使倾翻力增大.导致起重机倾翻。 1.3 起重作业中的危险因素 1、起重机在运行中对人体造成的挤压或撞击。 2、起重机吊钩超载停裂,吊运时钢丝绳从吊钩中滑出。 3、吊运中重物坠落造成物体打击,重物从空中落到地面又反弹伤人。

安全管理 起重作业挤压事故的分析与预防 于志鹏 陆愈实 何华刚 (中国地质大学工程学院 武汉430074) 摘 要 分析了起重作业挤压事故的成因,并利用事故树分析方法分析了可能造成起重作业挤压事故的具体因素,对导致起重作业挤压事故重要度进行了排序分析。最后根据挤压事故原因提出了起重作业挤压事故的预防措施,主要包括起重机管理,人员的管理和培训,环境的管理,规章制度的建立。 关键词 起重作业 挤压 事故树分析法 Analysis on Squeezing Accidents of Lifting Operation and the Prevention YU Zhi peng LU Yu shi HE Hua gang (Faculty of Engine ering ,China U nive rsity o f Geosciences W uhan 430074) Abstract The squeezing acci dents of the lifting operation can cause tremendous des troyi ng effects.In this paper the contri buting factors of squeezing acci dents are discussed,the concrete factors resulting in the li fti ng operati on squeezing accidents are anal yz ed by using the faul t tree analysis method and the order of i mportance degree of the basic events is lis ted.Finally so me prevention meas ures are put forward,s uch as lift management,pers onnel management and training,management of working envi ronment and the setup of rules and regulations.Keywords lifting operati on squeezi ng fault tree analysis 起重机械是用来对物料做起重、运输、装卸和安装等作业的机械设备,其特点是间歇动作,它在生产中频繁发生,易形成重伤和死亡事故。据不完全统计,在事故多发的特殊工种作业中,起重作业事故率高,事故后果严重,重伤、死亡人数比例大。据统计,武汉某机床厂所有的机械事故中,起重伤害造成的事故占15%~25%,而其中造成伤害事故次数较多的是吊物挤压伤害事故,占37.5%,本文结合武汉某机床厂起重作业挤压事故的发生情况,利用事故树分析方法分析起重挤压事故的影响因素及预防措施。1 起重作业挤压事故成因 根据人机环境系统工程理论,任何有人参与的工作系 统都称为人机环境系统。在起重作业系统中, 人 是指参与起重作业系统的操作者、管理者、决策者和维护起重作业系统正常运转的人员,以及由他们所引起的行为结果,如组织管理和各种规章制度等; 机 为起重作业系统的各种硬件设施,包括动力系统、起升系统、保护系统等; 环境 是指起重作业系统存在于生产系统这个大环境中,是生产系统这个大系统中的子系统。人机环境系统的内涵可以用图1表示。从图1中可以看出,事故的发生是由于人的不安全行为、物的不安全状态和环境的不安全条件直接引起的,是3者共同作用的结果,而发生事故的更深层次原因就是管理失效。这些因素反映了系统的现象和本质。起重作业挤压事故的分析就是建立在该模型的基础上,分析引发事故的各因素及其相互关系,为起重作业挤压事故预防奠定基础[1]。1.1 起重机的不安全状态 首先是设计不规范带来的风险,其次是制造缺陷,诸如 选材不当、加工质量问题,再次是未经有安装资格的安装队 伍安装带来的风险。大量的问题存在于使用环节。例如,不及时更换报废零件;当物件不处在起重机工作范围内,却强行起吊,形成起重绳、吊钩与地面不垂直,重物处斜拉状态等。 图1 人机环境系统 1.2 人的不安全行为 人的行为受到生理、心理和综合素质等多种因素的影 响,其表现是多种多样的。操作技能不熟练,缺少必要的安全教育和培训;非司机操作,无证上岗;违章违纪蛮干,不良操作习惯;判断操作失误,指挥信号不明确,起重机司机和起重工配合不协调等。1.3 环境因素 起重作业人员视线受阻或不清,工作环境噪音污染严重,这些会直接影响作业人员的操作意识水平,使失误机会增多。另外,不良环境还会造成起重机系统功能降低甚至加速零部构件的失效,造成事故隐患。1.4 安全健康管理缺陷 安全健康管理包括安全管理体制的建立,安全操作规章 56 工业安全与环保 Industrial Safety and Environmental Protection 2006年第32卷第2期 February 2006

编订:__________________ 单位:__________________ 时间:__________________ 起重机作业时吊物挤撞打击伤害事故树分析(正式) Deploy The Objectives, Requirements And Methods To Make The Personnel In The Organization Operate According To The Established Standards And Reach The Expected Level. Word格式 / 完整 / 可编辑

文件编号:KG-AO-3986-44 起重机作业时吊物挤撞打击伤害事 故树分析(正式) 使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常工作或活动达到预期的水平。下载后就可自由编辑。 图1 桥式起重机作业时吊物挤撞打击伤害事故树分析图 一、事故树定性分析 (一)桥式起重机作业时吊物挤、撞、打击伤害之定性分析 1.求最小割(径)集 根据ξ10-2事故树最小割(径)集最多个数的判别方法判定,图1所示事故树最小割集最多有33个,最小径集最多仅有3个。所以从最小径集入手分析较为方便。 该事故树的成功树如图2所示。 图2 图1的成功树图T/1= A1/+ A2/+ X/15=

B1/ B2/ B3/ B4/+ X/12 X/13 X/14 X/15 = X/1 X/2 X/3 X/4 X/5 X/6 X/7 X/8 X/9 X/10 X/11+ X/12 X/13 X/14 从而得出3个最小径集为: P1= X/1, X/2, X/3, X/4 ,X/5, X/6 ,X/7 ,X/8 ,X/9 ,X/10,X/11 P2= X/12 ,X/13, X/14 P3= X/15 2.结构重要度分析 (1)因为X/1、 X/2、 X/3、 X/4 、X/5、 X/6 、X/7 、X/8 、X/9 、X/10、X/11同在一个最小径集内:X/12 、X/13、 X/14同在一个最小径集中的事件,所以,ξ8-6判别结构重要度近似方法知: X/15是单基本事件最小径集中的事件,其结构重要度最大。 ΙΦ(1)=ΙΦ(2)=ΙΦ(3)=ΙΦ(4)=ΙΦ(5)=ΙΦ(6)=ΙΦ(7)=ΙΦ(8)=ΙΦ(9)=ΙΦ(10)=ΙΦ(11) ΙΦ(12)=ΙΦ(13)=ΙΦ(14)

桥式起重机事故(五)55.未安全确认提升将载荷拽倒造成伤亡之一 事故发生时间:1992年1月25日23时30分 承德钢铁厂中间库接收炼钢厂钢锭入库。炼钢厂精整工段工人康爱军帮助司索工人于清杰给钢锭挂起重链条,用桥式起重机从电动平车上往下吊卸钢锭。康爱军已将钢锭东侧链条挂上,于清杰在挂西侧链条时,因没有挂好,链条却夹在钢锭中拽不出来。于是便指挥起重机起吊,想把链条抽出来,以便重新再挂。起重机司机杨永车根据于清杰指令便进行起吊,由于钢锭东侧链条没摘下就起吊,结果将该垛钢锭拽倒。工人于清杰被砸伤,经抢救无效死亡。该事故直接经济损失0.8万元。 事故原因提要 司索工在钢锭一侧链条已挂好,另一侧链条夹在钢锭中间未挂上,为将夹在钢锭之间链条抽出,未经安全确认违章指挥起重机起吊。

起重机司机违章操作。在钢锭一侧链条已挂上,另一侧链条夹在钢锭之间未挂上时,未能认真了望,进行安全确认,违章操作提升吊钩,导致事故发生。 受害者违章站在起重作业危险区。 56.未安全确认提升塔载荷拽倒造成伤亡之二 事故发生时间:1994年2月28日19时30分 本溪钢铁公司特殊钢公司(地址:本溪市平山区钢铁路1号)一轧车间轧钢工段丁大班加热工人张立臣根据生产计划要求,在副跨钢锭区用起重链条吊第四排第二垛钢锭时,由于一条链条恰巧挂在钢锭下面有凹槽缺陷的垫铁处,在指挥桥式起重机起吊时,未能采取使其缓慢起升将链条收紧再检查是否有误,当确认安全可靠时再起升的安全操作方法,也就是在安全确认不够的情况下,指挥起重机起升链条,致使有凹槽缺陷垫铁移动,造成放在同一垫铁上的第二垛

钢锭倒塌。将未脱离起重作业危险区的张立臣砸伤当场死亡。该事故直接经济损失4.6万元。 教训 本溪钢铁公司特殊钢公司,对该起事故极为重视,为吸取教训,特殊钢公司领导不仅写了书面检查,而且在特钢公司职工大会上进行了检讨。且在安全生产实践中加以落实,从而避免了同类事故重复发生。特钢公司经理吴茂清同志的关于“2·28”死亡事故的检查原文附后。 关于“2·28”死亡事故的检查 市劳动局、本钢安委会: 1994年2月28日19点30分,在我公司一轧车间发生一起死亡事故。事故的经过是一轧车间轧钢工段丁大班加热工人张立臣在副跨钢锭区吊第四排第二垛钢锭时,由于在作业过程中操作不确认,将吊钢链子挂在一侧的垫铁上,天车起吊时,使其一侧垫铁活动,致使落

Through the joint creation of clear rules, the establishment of common values, strengthen the code of conduct in individual learning, realize the value contribution to the organization.桥式起重机典型事故分析及安全管理正式版

桥式起重机典型事故分析及安全管理 正式版 下载提示:此管理制度资料适用于通过共同创造,促进集体发展的明文规则,建立共同的价值观、培养团队精神、加强个人学习方面的行为准则,实现对自我,对组织的价值贡献。文档可以直接使用,也可根据实际需要修订后使用。 桥式起重机的外观像一条金属的桥梁,它是在固定的跨间内装卸和搬运物料的一种机械设备,被广泛应用于车间、仓库或露天场地。桥门式起重机有着特殊的使用特性,如果不加强管理和检查,一旦出现事故,就会造成伤亡。随着工业技术的发展,桥式起重机种类越来越多。引发桥式起重机起重吊运作业事故主要危险因素有:未发信号,使用不合格吊具超载吊运,安全防护装置失灵,指挥信号不明或乱指挥,吊物捆绑不牢,歪拉斜挂吊运,棱角快口没有衬垫等。在对314起起重机

事故按机型分类的统计中,桥式起重机发生事故数量是59起,所占比例为18.8%,事故发生率是所有起重机械里面最高的。因此必须加强对起重作业人员的安全操作规程和规章制度教育,提高起重作业人员的安全素质。 1起重机的机械事故 起重伤害与事故是指起重机械在作业过程中,由机具、吊物等所引起的人身伤亡或设备损坏事故。据统计,在冶金、机电、铁路、港口、建筑等生产部门,起重机械所发生的事故占有很大比例,高达25%左右,其中死亡事故占15%左右。如表1所示,其中在吊具打击中,有3起脱钩事故,占吊具打击事故的50%;在断绳

汽车起重机侧翻事故案例分析 1.事故过程简述 2004年,一台LTMl170型汽车式起重机在装卸货物时,由于支腿销子未固定且水平支腿只伸出一半,司机从正后方吊起货物,向侧向回转时,起重机侧翻,造成起重臂严重损伤。 2.事故原因分析 经现场勘察和测量得知:起重机所吊重物并未超过该工况下的额定起重量。但当时由于施工现场的条件限制,操作人员在打支腿时只打了半腿且未固定销子。在支腿没有完全伸开的情况下使用了起重机的原性能表,在吊重从正后方回转到侧向时,由于实际起重力矩超过起重机的“额定起重力矩”(在支腿没有完全伸开的情况下,实际的“额定起重力矩”小于原性能表中的额定起重力矩)造成起重机侧翻、起重臂受损。 3.事故应汲取的教训 这是一起在支腿未完全伸开情况下按原起重性能表进行吊重操作引发的汽车起重机超载倾翻事故。从事故中应汲取以下教训: (1)汽车式起重机的性能曲线是在支腿全伸状态下的额定起重能力。在支腿未完全伸开的情况下,其起重能力小于性能曲线上标示的数值。因此,在进行起重作业时,必须将支腿全部伸开, 支座盘应牢靠地连接在支腿上,支腿应可靠地支承起重机。 (2)起重机的操作人员应该严格按照操作规程操作。在工作场所达不到规定的条件时,应该本着“安全第一”的原则,协调、改善和创造条件,使起重机能够在规程允许的工作条件下运行, 而不能凭主观、凭经验或长官意志,想当然地变更操作要领,违章操作。 4.违反何种标准、规定、规程的有关条款 本事故是由于违反如下条款而造成: (1)《中华人民共和国国家标准——起重机械安全规程》(GB6067-85)之 5.1.2.2司机操作时,应遵守下述要求:h.流动式起重机,工作前应按说明书的要求平整停机场地, 牢固可靠地打好支腿。 (2)《特种设备安全检查条例》(国务院令第373号)之 第四十条特种设备使用单位应当对特种设备作业人员进行特种设备安全教育和培训,保证特种作业人员具备必要的特种设备安全作业知识。特种设备作业人员在作业中应当严格执行特种设备的操作规程和有关的安全规章制度。 (3)《中华人民共和国机械行业标准——汽车式起重机和轮胎式起重机安全规程》(JB8716-1998)之

编号:SM-ZD-91102 常见起重机事故类型 Orga nize en terprise safety man ageme nt pla nning, guida nee, in spect ion and decisi on-mak ing, en sure the safety status, and unify the overall pla n objectives 编制:____________________ 审核:____________________ 时间:____________________

常见起重机事故类型 简介:该安全管理资料适用于安全管理工作中组织实施企业安全管理规划、指导、检查和决策等事项,保证生产中的人、物、环境因素处于最佳安全状态,从而使整体计划目标统一,行动协调,过程有条不紊。文档可直接下载或修改,使用时请详细阅读内容。 一失落事故 起重机失落事故是指起重作业中,吊载、吊具等重物从 空中坠落所造成的人身伤亡和设备毁坏的事故。 失落事故是起重机械事故中最常见的,也较为严重的。 常见的失落事故有以下几种类型: 1脱绳事故 脱绳事故是指重物从捆绑的吊装绳索中脱落溃散发生 的伤亡毁坏事故。 造成脱绳事故的主要原因是重物的捆绑方法与要领不 当,造成重物滑脱;吊装重心选择不当,造成偏载起吊或吊 装中心不稳造成重物脱落;吊载遭到碰撞、冲击、振动等而 摇摆不定,造成重物失落等。 2脱钩事故 脱钩事故是指重物、吊装绳或专用吊具从吊钩钩口脱出

而引起的重物失落事故。 造成脱钩事故的主要原因是吊钩缺少护钩装置,护钩保护装置机能失效,吊装方法不当及吊钩钩口变形引起开口过大等原因所致。 3断绳事故 造成起升绳破断的主要原因多为超载起吊拉断钢丝绳;起升限位开关失灵造成过卷拉断钢丝绳、斜吊、斜拉造成乱绳挤伤切断钢丝绳;钢丝绳因长期使用又缺乏维护保养造成疲劳变形,磨损损伤等达到或超过报废标准仍然适用等造成的破断事故。 造成吊装绳破断的主要原因多为吊装角度太大(120 O) 使用吊装绳抗拉强度超过限值而拉断吊装钢丝绳,品种规格选择不当,或仍使用已达到报废标准的钢丝绳捆绑、吊装重物,造成吊装绳破断。吊装绳与重物之间接触无垫片等保护措施,因而造成菱角割断钢丝绳而出现吊装绳破断事故。 4吊钩破断事故 吊钩破断事故是指吊钩断裂造成的重物失落事故。 造成吊钩破断事故原因多为吊钩材质有缺陷,吊钩因长期磨损断

编号:SY-AQ-07515 ( 安全管理) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 起重机挤压事故的发生及预防Occurrence and prevention of crane extrusion accident

起重机挤压事故的发生及预防 导语:进行安全管理的目的是预防、消灭事故,防止或消除事故伤害,保护劳动者的安全与健康。在安全管 理的四项主要内容中,虽然都是为了达到安全管理的目的,但是对生产因素状态的控制,与安全管理目的关 系更直接,显得更为突出。 起重机械挤压事故的发生及预防有以下三种情况: 第一种情况,起重机械机体与固定物、建筑物之间的挤压。这种事故多是发生在运行起重机械或旋转起重机械与周围固定物之间。如桥式起重机械的端梁与周围建筑物的立柱、墙之间,塔式起重机械、流动式起重机械旋转时其尾部与其它设施之间发生的挤压事故。事故多数由于空间较小,被害者位于司机视野的死角,或是司机缺乏观察而造成的。因此,在起重机械与固定物之间要有适当的距离,至少要有0.5m间距,作业时禁止有人通过。 第二种情况,吊具、吊装重物与周围固定物、建筑物之间的挤压。对此,首先应合理布置场地、堆放重物。货物的堆放应有适当间隙,巨大构件和容易滚动及翻倒的货物要码放合理,便于搬运。其次,应选择适合所吊货物的吊具和索具,合理地捆绑与吊挂,避免在空中旋转或脱落。禁止直接用手拖拉旋转的重物,信号指挥人员要按

原定的吊装方案指挥。 第三种情况,起重机械、升降机自身结构之间的挤压事故。如检查维修人员在汽车起重机械转台与其它构件之间发生的挤压事故。物料升降机中以建筑升降机问题较多,主要是防护装置不全,如无上升限位器,无防护栏杆或无防护门等。防护措施是:操纵卷扬机的位置要得当;没有封闭的吊笼,其通道应该封闭,不准过人;通道入口应设防护栏杆;检修接近上极限装置时,要注意防止撞头;底坑工作时,要注意桥箱和配重落下,避免事故发生。 这里填写您的公司名字 Fill In Your Business Name Here

事故树分析案例 起重作业事故树分析 一、概述 在工矿企业发生的各种类型的工伤事故中,起重伤害所占的比例是比较高的,所以,起重设备被列为特种设备,每二年需强制检测一次。本工程在施工安装、生产检修中使用起重设备。伤害事故的因素很多,在众多的因素中,找出问题的关键,采取最有效的安全技术措施来防止此类事故的发生,最好的方法是对起重机事故采取事故树分析方法,现对“起吊物坠落伤人”进行事故树分析。 二、起重作业事故树分析 1、事故树图 图6-2 起吊物坠落伤人事故树 T——起重物坠落伤人;

A1——人与起吊物位置不当;A2——起吊物坠落; B1——人在起吊物下方;B2——人距离起吊物太近; B3——吊索物的挂吊部位缺陷;B4——吊索、吊具断裂; B5——起吊物的挂吊部位缺陷;B6——司机、挂吊工配合缺陷; B7——起升机构失效;B8——起升绳断裂; B9——吊钩断裂; C1——吊索有滑出吊钩的趋势;C2——吊索、吊具损坏; C3——司机误解挂吊工手势; D1——挂吊不符合要求;D2——起吊中起吊物受严重碰撞; X1——起吊物从人头经过;X2——人从起吊下方经过; X3——挂吊工未离开就起吊;X4——起吊物靠近人经过; X5——吊钩无防吊索脱出装置;X6——捆绑缺陷; X7——挂吊不对称;X8——挂吊物不对; X9——运行位置太低;X10——没有走规定的通道; X11——斜吊;X12——运行时没有鸣铃; X13——司机操作技能缺陷;X14——制动器间隙调整不当; X15——吊索吊具超载;X16——起吊物的尖锐处无衬垫; X17——吊索没有夹紧;X18——起吊物的挂吊部位脱落; X19——挂吊部位结构缺陷;X20——挂吊工看错指挥手势; X21——司机操作错误;X22——行车工看错指挥手势; X23——现场环境照明不良;X24——制动器失效;

塔式起重机安全事故及隐患分析和预防 集团公司文件内部编码:(TTT-UUTT-MMYB-URTTY-ITTLTY-

塔式起重机安全事故及隐患分析和预防近年来,随着城市建设的快速发展和高层建筑物的增加,塔式起重机的使用越来越普及,重大伤害事故的发生率也在不断提高。安全性是塔式起重机的重要性能之一,由于它对建筑行业的影响,因此对其安全性的要求也愈来愈高,我们在加强法制入手的同时,也应采用新技术来提高它的安全性、降低生产成本;在取得显着的经济效益同时,进一步提高塔机行业的工艺制造水平和塔机产品的整机性能。 1、塔式起重机安全事故及隐患的分类 1.1塔机制造质量问题 (1)设计质量问题。 设计质量的优劣,直接影响塔机的使用价值和功能,是塔机质量的决定性环节。设计决定了塔机固有的质量水平。设计在技术是否可行、工艺是否先进、配置是否合理、机构是否配套、结构是否安全可靠等,都将决定着塔机的使用价值和功能。 案例:2012年8月16日上午9时26分,在浙江浦航建设工程有限公司承建的临安市衣锦人家16号楼工地发生一起QTZ80塔机在顶升加节

过程中的倒塌事故,造成正在顶升加节作业的五人中三人坠落后当场死亡,两人坠落送医院后死亡。 该事故调查专家组检查了同一单位制造的同一规格型号、同批购买的安装于浙江浦航建设工程有限公司承建的另外工地的四台塔机:结果发现有二台与事故塔机一样在顶升套架下横梁爬爪座贴板焊缝热影响区有明显的裂纹。 (2)结构件的材质质量和焊接质量问题。 结构件的材质质量特别是塔机金属结构的关键件用材,如:平衡臂架、起重臂架、塔身标准件、塔顶、拉杆、上支座、下支座、载重小车架和基础底架等,如案例一、案例二。 在焊接结构的生产中,由于结构设计不合理,构件、焊条(焊丝)材料与接头不符合要求,焊接工艺不合理或焊工操作技术等原因,常使焊接接头产生各种缺陷,常见的焊接缺陷有:焊缝外形尺寸不符合要求以及咬边、焊瘤、夹渣、气孔、未焊透和裂纹等,其中以未焊透和裂纹的危害性最大,如案例三。 案例一:2013年在青田倒塌的QTZ80型塔机,在塔身主弦杆断裂处取样检验的材料质量分析中,显示了角钢的厚度测量有多处未达到材料

In the schedule of the activity, the time and the progress of the completion of the project content are described in detail to make the progress consistent with the plan.起重机挤压事故的发生及 预防正式版

起重机挤压事故的发生及预防正式版 下载提示:此解决方案资料适用于工作或活动的进度安排中,详细说明各阶段的时间和项目内容完成的进度,而完成上述需要实施方案的人员对整体有全方位的认识和评估能力,尽力让实施的时间进度与方案所计划的时间吻合。文档可以直接使用,也可根据实际需要修订后使用。 起重机械挤压事故的发生及预防有以下三种情况: 第一种情况,起重机械机体与固定物、建筑物之间的挤压。这种事故多是发生在运行起重机械或旋转起重机械与周围固定物之间。如桥式起重机械的端梁与周围建筑物的立柱、墙之间,塔式起重机械、流动式起重机械旋转时其尾部与其它设施之间发生的挤压事故。事故多数由于空间较小,被害者位于司机视野的死角,或是司机缺乏观察而造成的。因此,在起重机械与固定物之间要有适当的距离,至

少要有0.5m间距,作业时禁止有人通过。 第二种情况,吊具、吊装重物与周围固定物、建筑物之间的挤压。对此,首先应合理布置场地、堆放重物。货物的堆放应有适当间隙,巨大构件和容易滚动及翻倒的货物要码放合理,便于搬运。其次,应选择适合所吊货物的吊具和索具,合理地捆绑与吊挂,避免在空中旋转或脱落。禁止直接用手拖拉旋转的重物,信号指挥人员要按原定的吊装方案指挥。 第三种情况,起重机械、升降机自身结构之间的挤压事故。如检查维修人员在汽车起重机械转台与其它构件之间发生的挤压事故。物料升降机中以建筑升降机问题较多,主要是防护装置不全,如无上升

起重伤害分析

对起重机械作业中的伤亡事故分析及对策 1、引言 起重机械发展历史悠久,种类日益繁多人,应用极为广泛。当今国民经济的各个部门,如冶金、机械、交通运输、电力、建筑、采矿、化工、造船、港口、铁路、农场、林区和国防等都离不开起重机械。随着科学技术的进步和经济建设的发展,日益显现出起重机械作为实现生产过程机械化、自动化、减轻体力劳动强度,提高劳动生产率的特种设备的突出地位。现代起重机械结构已向大型、精密、高效、多功能、宜人化的机电一体化方向发展。多年来由于对起重机械的设计、制造、安装、使维修等缺乏严格的、科学化的系统安全管理,致使发生在起重机械作业中的伤亡事故突出。 2、事故种类及原因 由于起重机械种类繁多,应用广泛,结构复杂,加之我国近二十多年来起重机械发展速度较快,不仅在产品的品种规格、质量稳定性、生产效率、自动化水平、安全装置灵敏可靠程度及管理水平等方面与世界发达国家相比还有一定差距,而且还有诸多问题一时适应不了起重机械发展的需要,因此发生在起重机械作业中的伤亡事故屡见不鲜。据有关资料统计,目前我国各地区、各行业发生在起重机械作业中的伤亡事故,约占全部伤亡事故的1/5~1/3。发生在起重机械作业中觉的伤亡事故及其原因,主要有以下几种: 2.1挤压碰撞人 挤压碰撞人是指作业人员被运行中的起重机械挤压碰撞。 起重机械挤压碰撞人也是发生在起重机械作业常见的伤亡事故,其危险性也很大,后果也很严重,往往会导致人员死亡。 超重机械作业中挤压碰撞人主要有四种情况。

重机械作业中常见的伤亡事故。 起重机械作业中作业人员触电(电击)主要有四种情况。 (1)司机碰触滑触线 当起重机械司机室设置在滑触线同侧,司机在上下起重机时碰触滑触线而触电。 发生此种情况原因:一是由于司机室设置不合理,一般不应设置与滑触线同侧;二是由于起重机在靠近滑触线端侧没有设置防护板(网),致使司机触电(电击)。 (2)起重机械在露天作业时触及高压输电线,即露天作业的流动式起重机在高压输电线下或塔式起重机在高压输电线旁侧,在伸臂、弯幅和回转过程中触及高压输电线,使起重机械带电,致使作业人员触电(电击)。发生此种情况原因:一是由于起重机械在高压电线下(旁侧)作业没有采取必要的安全防护措施(如加装屏护隔离);二是由于指挥不当,操作有误,致使起重机械触电带电,导致作业人员触电(电击)。 (3)电气设施漏电。发生此种情况原因:一是由于起重机械电气设施维修不及时,发生漏电;二是由于司机室没有设置安全绝缘垫板,致使司机因设施漏电而触电(电击)。 (4)起升钢丝绳碰触滑触线,即由于歪拉斜吊或吊运过程中吊物(具)剧烈摆动使起升钢丝绳碰触滑触线,致使作业人员触电。发生此种情况原因;一是由于吊方法不当歪拉斜吊违反安全规程;二是由于起重机械靠近触线端侧没有设置滑触线防护板,致使起升钢丝绳碰触滑触线而带电,导致作业人员触电(电击)。 2.3高处坠落

吊车发动机缸体破损原因分析 一、发动机缸体出现破损的原因? 1.发动机缸体出现破损的原因我认为是因为缸体受到外力的作用所致。对于发动机缸体破损、曲轴及轴瓦的烧蚀修理厂要求保险公司赔偿,理由不成立。根据图1、2、3现场照片看此次翻车事故不会造成发动机缸体破损,因为此车作业在路边,吊装物体时车辆失去平衡翻入正在施工的的工地,此工地深挖,吊车翻车时做了180度翻转由吊臂触地支撑悬空在坡壁上,出险车辆没有直接从高空坠落地面,车体各部件除吊臂、转台外车体不会受太大损伤。2.车辆翻倒以后发动机没有熄火,机油倒流导致机油泵不能正常供油,造成轴瓦烧蚀继而发生杵缸(捣缸)物证不支持此说法。车辆发生180度翻转倒置后发动机油底壳中20多升的机油迅速流进曲轴箱内各活塞中,机油进入活塞后通过环槽内回油孔、汽缸壁很快流进燃烧室,发动机在没有机油的情况下、在发动机转速不够的情况下、在油箱倒置油泵不能吸入到油的情况下、在机油注入燃烧室的情况下会很快熄火。翻车发动机几圈运转不会烧蚀曲轴及轴瓦。3.从图4分析:水箱内侧有风扇叶括弧半圈、有偶合器风扇座抵碰的痕迹,印迹十分明显,证明发动机翻车后只有很短暂的运转就停机熄火,否则水箱内侧就会损伤严重,发动机偶合器顶实了水箱。4.从图10、11、14、15分析;首先从发动机缸体破损面分析也不支持是发动机捣缸造成缸体破损;从力学角度分析缸体破损的受力应该是在缸体外则,破损截面是外小内大;从缸内掉落的残骸碎屑分析缸体破损块是掉落在缸内,如果是从

缸内受力曲轴箱内就不会有碎屑,碎屑会掉落在缸体外;从活塞裙破损分析此时的活塞裙刚好运转到此处车辆熄火了,因缸体受损处外力较大捣坏缸体的同时也捣碎了三缸活塞裙,正常设计活塞和缸体之间有一定的运动空间,连杆大头安装在曲轴上,如果连杆螺丝不松、瓦片不脱落、连杆大头不松矿,活塞就不会碰到缸体。5.根据图21、22两张图片不支持车辆倒置曲轴箱内的机油流入燃烧室这一物理现象,这两张图片反映燃烧室内没有进入机油,因为缸盖上2-6缸燃烧室中进、排气门和缸盖很干燥,只有燃烧留下烟尘没有机油进入的痕迹,缸盖中第一缸位置、两个汽门及缸盖燃烧室还有锈迹,物证证明此盖另有来历,有损失失真的现象。 二.按照您的分析结果,提出发动机部分的赔付意见。 综上分析:我个人认为除发动机缸体是受外力、或人为因素的原因所致保险公司不能赔偿。缸内第三缸活塞裙损伤是由于外力作用导致不能赔偿。曲轴及轴瓦发动机短暂几圈运转不会造成如此之损,现有的损失是由于长时间没有保养或机油没有及时更换机油,机油过脏或加注了低质机油所造成。

1)用布尔代数简化事故树,求其最小割集。 事故树的函数表达式为: T=A1+A2 = B1B2+ A2 =(X1+X2+X3+X4)(X5+X6+X7)+(X8+ X9+X10+ X11) =X1X5+ X2X5+ X3X5+ X4X5+ X1X6+ X2X6+ X3X6+ X4X6+ X1X7+ X2X7+ X3X7+ X4X7 + X8+ X9+X10+ X11 得到机械伤害事故树最小割集,即: K1={ X1X5};K2={ X2X5};K3={ X3X5};K4={ X4X5};K5={ X1X6};K6={ X2X6};K7={ X3X6};K8={ X4X6};K9={ X1X7};K10={ X2X7};K11={ X3X7};K12={ X4X7};K13={ X8};K14={ X9};K15={ X10};K16={ X11}。 2)结构重要度分析 1Xi∑1 KjNj 式中:N—最小割集数;∈用公式求出各基本事件结构重要度系数:Iφ(i) = N Kj—含有基本事件Xi的最小割集; Nj—Kj中的基本事件数 Iφ(1)= Iφ(2)= Iφ(3)= Iφ(4)=1/16×3/2=0.094 Iφ(5)= Iφ(6)= Iφ(7)=1/16×4/2=0.125 Iφ(8)= Iφ(9)= Iφ(10)= Iφ(11)=1/16×1/1=0.0625 所以各基本事件结构重要度分析排序为: Iφ(8)= Iφ(9)= Iφ(10)= Iφ(11)>Iφ(5)= Iφ(6)= Iφ(7)>Iφ(1)= Iφ(2)= Iφ(3)= Iφ(4) 3)结果分析 由以上分析过程可见,“人员配合不当”、“设备未断电”、“无连锁保护装置”、“检修时设备误启动”这些单事件因素的结构重要度最大,应重点防;“人员接触设备”的事件因素结构重要度也较高,人员接触设备是构成机械伤害的必要条件;“设备自身有缺陷”、

建筑起重机械生产安全事故应急预案 一、应急预案的方针与原则 更好地适应法律和经济活动的要求;给企业员工的工作和施工场区周围居民提供更好更安全的环境;保证各种应急资源处于良好的备战状态;指导应急行动按计划有序地进行;防止因应急行动组织不力或现场救援工作的无序和混乱而延误事故的应急救援;有效地避免或降低人员伤亡和财产损失;帮助实现应急行动的快速、有序、高效;充分体现应急救援的“应急精神”。坚持“安全第一,预防为主”、“保护人员安全优先,保护环境优先”的方针,贯彻“常备不懈、统一指挥、高效协调、持续改进”的原则。 二、应急策划 (一)工程概况 (二)应急预案工作流程图 根据本工程的特点及施工工艺的实际情况,认真的组织了对危险源和环境因素的识别和评价,特制定本项目发生紧急情况或事故的应急措施,开展应急知识教育和应急演练,提高现场操作人员应急能力,减少突发事件造成的损害和不良环境影响。 (三) 重大事故(危险)发展过程及分析 1、塔吊作业中突然安全限位装置失控,发生撞击护栏及相邻塔吊或坠物,或违反安全规程操作,造成重大事故(如倾倒、断臂); 2、基坑边坡在外力荷载作用下滑坡倒塌。 3、脚手架发生部分或整体倒塌及搭拆作业发生人员伤亡事故。 4、施工电梯操作失误或失灵。

5、自然灾害(如雷电、沙尘暴、地震强风、强降雨、暴风雪等)对设施的严重损坏。 6、塔吊、施工电梯安装和拆除过程中发生的人员伤亡事故。 7、运行中的电气设备故障或线路发生严重漏电。 8、其他作业可能发生的重大事故(高处坠落、物体打击、起重伤害、触电等)造成的人员伤亡、财产损失、环境破坏。 (四)突发事件风险分析和预防 为确保正常施工,预防突发事件以及某些预想不到的、不可抗拒的事件发生,事前有充足的技术措施准备、抢险物资的储备,最大程度地减少人员伤亡、国家财产和经济损失,必须进行风险分析和采取有效的预防措施。 1、突发事件、紧急情况及风险分析 根据本工程特点,在辩识、分析评价施工中危险因素和风险的基础上,确定本工程重大危险因素是塔吊倾覆、物体打击、高处坠落、触电、火灾等。在工地已采取机电管理、安全管理各种防范措施的基础上,还需要制定塔吊倾覆的应急方案,具体如下:假设塔吊基础坍塌时可能倾翻;假设塔吊的力矩限位失灵,塔吊司机违章作业严重超载吊装,可能造成塔吊倾翻。 2、突发事件及风险预防措施 从以上风险情况的分析看,如果不采取相应有效的预防措施,不仅给工程施工造成很大影响,而且对施工人员的安全造成威胁。 塔式起重机安装、拆除及运行的安全技术要求: a 塔式起重机的基础,必须严格按照图纸和说明书进行。塔式起重机安装前,应对基础进行检验,符合要求后,方可进行塔式起重机的安装。 b安装及拆卸作业前,必须认真研究作业方案,严格按照架设程序分工负责,

建筑起重机械事故的分析和预 防(最新版) Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0235

建筑起重机械事故的分析和预防(最新版) 随着建筑业的飞速发展,建筑起重机械的数量和种类不断增多,应用也更加广泛,但生产厂家在产品的质量稳定性、生产效率、自动化水平、安全装置灵敏可靠程度以及管理水平等方面与世界发达国家相比还是有一定差距,而且还有诸多问题一时适应不了起重机械发展的需要,因此发生在建筑起重机械作业中的伤亡事故屡见不鲜。 发生在起重机作业中常见的伤亡事故及其原因,主要有以下几种: 1.挤压碰撞人 挤压碰撞人是指作业人员被运行中的起重机械挤压碰撞。 起重机械挤压碰撞人也是发生在起重机械作业中常见的伤亡事故,其危险性也很大,后果也很严重,往往也会导致人员死亡。

起重机械作业中挤压碰撞人主要有以下几种情况。 (1)吊物(具)在起重机械运行过程中摆挤压碰撞人。发生此种情况原因:一是由于司机操作不当,运行中机构速度变化过快,使吊物(具)产生较大惯性;二是由于指挥有误,吊运路线不合理,致使吊物(具)在剧烈摆动中挤压碰撞人。 (2)吊物(具)摆放不稳发生倾倒碰砸人。发生此种情况原因:一是由于吊物(具)放置方式不当,对重大吊物(具)放置不稳没有采取必要的安全防护措施;二是由于吊运作业现场管理不善,致使吊物(具)突然倾倒碰砸人。 (3)在指挥或检修流动式起重机作业中被挤压碰撞,即作为人员在起重机机械运行机构与回转机构之间,受到运行(回转)中的起重机机械的挤压碰撞。发生此种情况原因:一是由于指挥作业人员站位不当(如站在回转臂架与机体之间);二是由于检修作业中没有采取必要的安全防护措施,致使司机在贸然启动起重机械(回转)时挤压碰撞人。 (4)在巡检查或维修桥式起重机作业中被挤压碰撞,即作业人

内部编号:AN-QP-HT292 版本/ 修改状态:01 / 00 When Carrying Out Various Production T asks, We Should Constantly Improve Product Quality, Ensure Safe Production, Conduct Economic Accounting At The Same Time, And Win More Business Opportunities By Reducing Product Cost, So As T o Realize The Overall Management Of Safe Production. 编辑:__________________ 审核:__________________ 单位:__________________ 起重伤害事故原因分析及对策通用范 本

起重伤害事故原因分析及对策通用范本 使用指引:本安全管理文件可用于贯彻执行各项生产任务时,不断提高产品质量,保证安全生产,同时进行经济核算,通过降低产品成本来赢得更多商业机会,最终实现对安全生产工作全面管理。资料下载后可以进行自定义修改,可按照所需进行删减和使用。 1、起重机械应用现状 起重机械是用来起重、搬运或在某个距离内运送物品的专门机械,它是企业实现机械化、自动化,提高劳动生产率,减轻劳动强度和改善劳动条件不可缺少的设备,是生产过程中联系的纽带,是生产的重要组成部分,它在作为钢铁生产主体的济源钢铁(集团)有限公司内作用更为重要,各种原辅材料以及半成品、成品、机械设备、物品搬移等都离不开起重设备。目前我公司各类起重设备,如桥式起重机、悬臂吊、龙门吊、电动葫芦等约有近百台。由于其数量多、分布广、战线长、作业频

案例分析 报案号:RDZA201132080000011181 标的车型:福田牌BJ4253SNFKB 出险经过说明:车辆下坡时刹车失控,驾驶员冲上减速坡后车辆侧翻。补充说明:车主曾经在购买标的车不久后由于缸体存在缺陷由厂家更换过缸体,行驶证载明的发动机号与发动机铭牌上一致,发动机为机械喷油式柴油机。 案件思考:修理厂提出由于翻车后机油蹿缸致使发动机产生“飞车”现象无法熄火,发动机维持在较高转速下工作,曲柄连杆机构及各摩擦副在高温、缺乏润滑的情况下出现磨损烧蚀,要求更换曲轴、大小瓦、凸轮轴、正时齿轮、连杆、挺杆、挺柱、缸盖、活塞环、飞轮等配件。在定损、核损过程中,出险地定损员观点如下:(原文) 1、本车侧翻,会造成机油泵吸不上机油,机油温度又高,粘度下降,大部分机油会流入汽缸,而且部分机油会沿着汽缸壁窜入燃烧室,很可能使发动机产生‘飞车’现象。而所谓‘飞车’现象是指发动机转速高于发动机标定转速。或瞬时功率大于额定功率。也就是说发动机转速失控,想灭车也灭不了。机油窜入燃烧室,粘度又低温度高,就会和柴油一起混合成可燃混合气一起燃烧,燃烧后,燃烧室内的温度和压力就会大于正常燃烧时燃烧室内的温度和压力。使发动机产生‘飞车’。发动机一但产生‘飞车’后,瞬时功率大于额定功率。迫使发动机强行运动。发动机在失控高速运转情况下,尽管时间短。就会导致发动机

内部零件严重损毁,如抱轴、拉缸、烧瓦、曲轴轴径表面烧灼、退火、缸盖烧蚀、连杆短裂、夯缸等重要机件的损坏。 2、凸轮轴轴颈表面蓝色痕迹为缺乏润滑所导致高温烧蚀,进而发生的“退火”现象; 3、发动机在缺乏润滑油的情况下强行运转,曲轴正时齿轮带动凸轮轴正时齿轮运动,由于运动阻力大,导致凸轮轴和凸轮轴正时齿轮产生相对微动而使凸轮轴正时齿轮连接螺栓发生扭切而断裂,导致凸轮轴前端变形与凸轮轴正时齿轮产生间隙,致使发动机工作时间发生变化,导致顶杆弯曲; 4、由于主油道先到主轴颈,后到连杆轴颈,因此连杆轴颈缺乏润滑油比主轴颈严重,所以大瓦磨损轻微而小瓦几乎烧蚀。 请问以上观点是否成立?请结合事故照片进行分析,并给出赔付意见。 事故照片: