项目24 车削中心编程与加工

24.1 任务描述

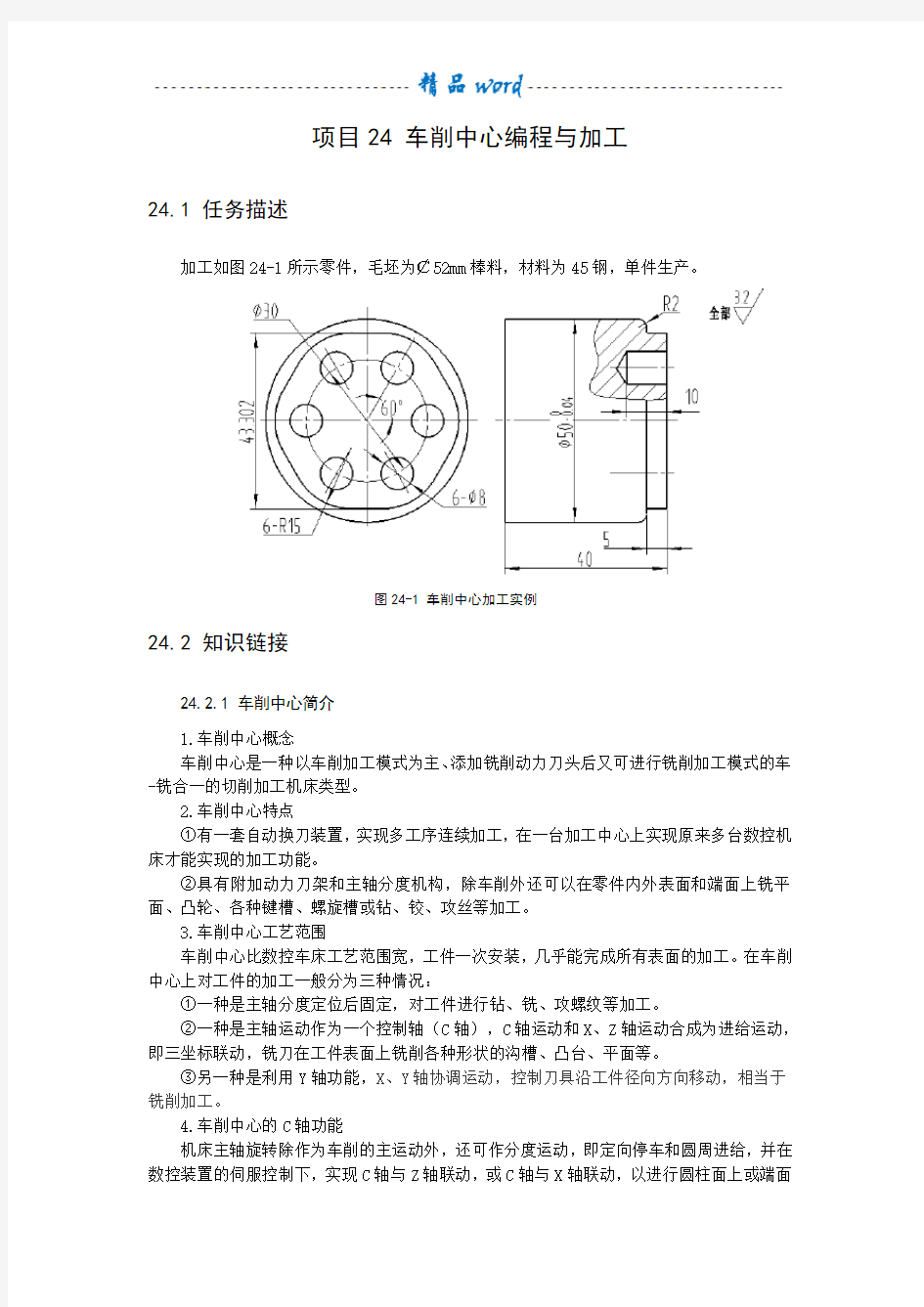

加工如图24-1所示零件,毛坯为¢52mm棒料,材料为45钢,单件生产。

图24-1 车削中心加工实例

24.2 知识链接

24.2.1 车削中心简介

1.车削中心概念

车削中心是一种以车削加工模式为主、添加铣削动力刀头后又可进行铣削加工模式的车-铣合一的切削加工机床类型。

2.车削中心特点

①有一套自动换刀装置,实现多工序连续加工,在一台加工中心上实现原来多台数控机床才能实现的加工功能。

②具有附加动力刀架和主轴分度机构,除车削外还可以在零件内外表面和端面上铣平面、凸轮、各种键槽、螺旋槽或钻、铰、攻丝等加工。

3.车削中心工艺范围

车削中心比数控车床工艺范围宽,工件一次安装,几乎能完成所有表面的加工。在车削中心上对工件的加工一般分为三种情况:

①一种是主轴分度定位后固定,对工件进行钻、铣、攻螺纹等加工。

②一种是主轴运动作为一个控制轴(C轴),C轴运动和X、Z轴运动合成为进给运动,即三坐标联动,铣刀在工件表面上铣削各种形状的沟槽、凸台、平面等。

③另一种是利用Y轴功能,X、Y轴协调运动,控制刀具沿工件径向方向移动,相当于铣削加工。

4.车削中心的C轴功能

机床主轴旋转除作为车削的主运动外,还可作分度运动,即定向停车和圆周进给,并在数控装置的伺服控制下,实现C轴与Z轴联动,或C轴与X轴联动,以进行圆柱面上或端面

上任意部位的钻削、铣削、攻螺纹及平面或曲面铣削加工。图24-2为车削中心C轴功能示意图。

24.2.2 车削中心编程指令

1.极坐标插补功能

极坐标插补功能是将轮廓控制由直角坐标系中编程的指令转换成一个直线轴运动(刀具的运动)和一个回转轴的运动(工件的回转)。这种方法适应于在与Z轴垂直的切削平面上进行加工切削加工。

1)指令格式

指令格式:G12.1;启动极坐标插补方式(使极坐标插补功能有效)

…

…

G13.1;极坐标插补方式取消

注:可用G112和G113指令分别替代G12.1和G13.1。

2)极坐标插补平面

G12.1启动极坐标插补方式,并选择一个极坐标插补平面,极坐标插补在该平面上完成。极坐标插补平面通常如图24-3所示,X轴为直线轴(直径量),C轴为旋转轴(半径量)。在编程中X轴增量值用U地址,C轴增量值用H地址表示。

a) b)

c) d)

图24-2 C轴功能

a)C轴定向时,在圆柱面或端面上铣槽 b)C轴、Z轴进给插补,在圆柱面上铣螺旋槽

c)C轴、X轴进给插补,在端面上铣螺旋槽 d)C轴、X轴进给插补,铣直线和平面

指令直角坐标系中的直线和圆弧插补,直角坐标系由直线轴和回转轴组成。

图24-3 极坐标插补平面

3)极坐标插补的移动距离和进给速度

在极坐标插补方式,程序指令是在极坐标平面用直角坐标指令的。回转轴的轴地址作为平面中的第二轴(虚拟轴)的地址。当指令G12.1后,极坐标插补的刀具位置从角度0°开始。

虚拟轴与直线轴坐标单位相同,即mm;进给速度的单位是mm/min。

4)使用时注意事项

①可以在极坐标插补方式下使用的G代码有:G01、G02、G03、G04、G40、G41、G42、G65、G66、G67、G98、G99。

②在极坐标插补方式下使用G02、G03时,圆弧半径用R指令;当指定圆弧的圆心时,用I、J指令。

③F指令的进给速度是零件和刀具间的相对速度。

④极坐标插补单独使用。

⑤在机床上电复位时,为极坐标插补方式取消模式。

【例24-1】在车削中心上,将圆棒料铣削成如图所示的正方形,铣削深度为5mm(走刀路线见图24-4)。

图24-4 极坐标插补铣正方形

参考程序(以工件右端面与轴线的交点为程序原点建立工件坐标系):

O2401 程序号

N10 T0101 选择1号刀,建立刀补

N20 M70 C轴功能有效

N30 G28 C0 C轴回零

N40 M93 S300 动力头正转

N50 G98 G00 X70 Z5 快速定位至1点

N60 G12.1 极坐标插补开始

N70 G42 G01 X30 C0 F100 建立刀具半径补偿,1点→2点

N80 G01 C15 2点→3点

N90 X-30 3点→4点

N100 C-15 4点→5点

N110 X30 5点→6点

N120 C0 6点→2点

N130 G40 X70 取消刀具半径补偿,2点→1点

N140 G00 Z50 Z向退刀

N150 G13.1 取消极坐标插补

N160 M95 停止动力头

N170 M12 动力头回零

N180 M71 取消C轴功能

N190 T0100 取消1号刀刀补

2.孔加工固定循环指令

1)常用孔加工固定循环指令

在车削中心上常用孔加工固定循环指令见表24-1。

表24-1 孔加工固定循环指令

G代码钻孔轴切入动作孔底动作回退动作(正向)应用

G80 取消固定循环G83 Z 切削进给/断续暂停快速进给端面钻孔循环G84 Z 切削进给暂停→主轴反转切削进给端面攻螺纹循环G85 Z 切削进给暂停切削进给端面镗孔循环G87 X 切削进给/断续暂停快速进给径向钻孔循环G88 X 切削进给暂停→主轴反转切削进给径向攻螺纹循环G89 X 切削进给暂停切削进给径向镗孔循环

如图24-5所示,固定循环通常由6个动作顺序组成:

动作1(AB段):XY平面快速定位;

动作2(BR段):Z向快速进给到R点;

动作3(RZ段):Z轴切削进给,进行孔加工;

动作4(Z点):孔底部的动作;

动作5(ZR段):Z轴退刀;

动作6(RB段):Z轴快速回到起始位置。

图24-5 固定循环动作

3)端面钻孔循环指令G83

指令格式:G83 X_C_Z_R_Q_P_F_

式中:X、C─孔位数据。

Z─孔底数据,R点到孔底的距离。

R─R点数据,初始平面到R点的距离。

Q─每次切削进给的深度,μm。

P─孔底暂停时间。

F─进给速度(mm/min)。

4)径向钻孔循环指令G87

指令格式:G87 Z_C_X_R_Q_P_F_

式中:Z、C─孔位数据。

X─孔底数据,R点到孔底的距离。

R─R点数据,初始平面到R点的距离。

Q─每次切削进给的深度,μm。

P─孔底暂停时间。

F─进给速度(mm/min)。

5)钻孔循环的注意事项

(1)指定固定循环之前,必须用辅助功能(M指令)使主轴旋转。

(2)在每个固定循环中,R(初始平面到R点的距离)总是半径量。Z或X(R点到孔底的距离)是作为直径量还是半径量,取决于数控机床的设置。

(3)可用01组G代码取消固定循环,当01组G代码如GOO、G01、G02、G03等与固定循环指令出现在同一程序段时,按后出现的指令执行。

【例24-2】在车削中心上,加工如图24-6所示四个轴向均匀分布的孔。

图24-6 端面钻孔

参考程序(以工件右端面与轴线的交点为程序原点建立工件坐标系):

O2402 程序名

N10 T0101 选择1号刀,建立刀补

N20 M70 C轴功能有效

N30 G28 C0 C轴回零

N40 M93 S500 动力头正转

N50 G98 G00 X100 Z15 快速定位至钻孔初始平面

N60 G83 X40 C0 Z-26 R-12 Q5000 F50 钻第一个孔,R平面距离初始平面为12mm N70 C90 Q5000 主轴旋转90°,钻第二个孔

N80 C180 Q5000 主轴再旋转90°,钻第三个孔

N90 C270 Q5000 主轴再旋转90°,钻第四个孔

N100 G80 G00 Z50 取消钻孔循环

N110 M95 停止动力头

N120 M12 动力头回零