水泥的技术要求

文稿归稿存档编号:[KKUY-KKIO69-OTM243-OLUI129-G00I-FDQS58-

一、硅酸盐水泥、普通硅酸盐水泥

技术要求

不溶物

1、溶液物I型酸盐水泥中不溶物不得超过

0.75%;(试验方法按G B/T176进行)

2、I I型硅酸盐水泥中不溶物不得超过1.5%;(试验方

法按G B/T176进行)

烧失量

I型硅酸盐水泥中烧失量不得大于3.0%,I I型硅酸盐水

泥中烧失量不得大于3.5%。普通水泥中烧失量不得大于5.0%。

三氧化镁

水泥中三氧化硫的含量不得超过3.5%。

细度

硅酸盐水泥比表面积大于300㎡/㎏,普通水泥80μm方孔筛筛余不得超过10.0%。(按G B/T1345进行)

凝结时间

硅酸盐水泥初凝时间不得早于45m i n,终凝时间不得迟于6.5h。普通水泥初凝时间不得早于45m i n,终凝时间不得迟于10h。(按G B/T1346进行)

安定性

用沸煮法检验必须合格。(按G B/T750进行)(强度按G B/T17671进行,

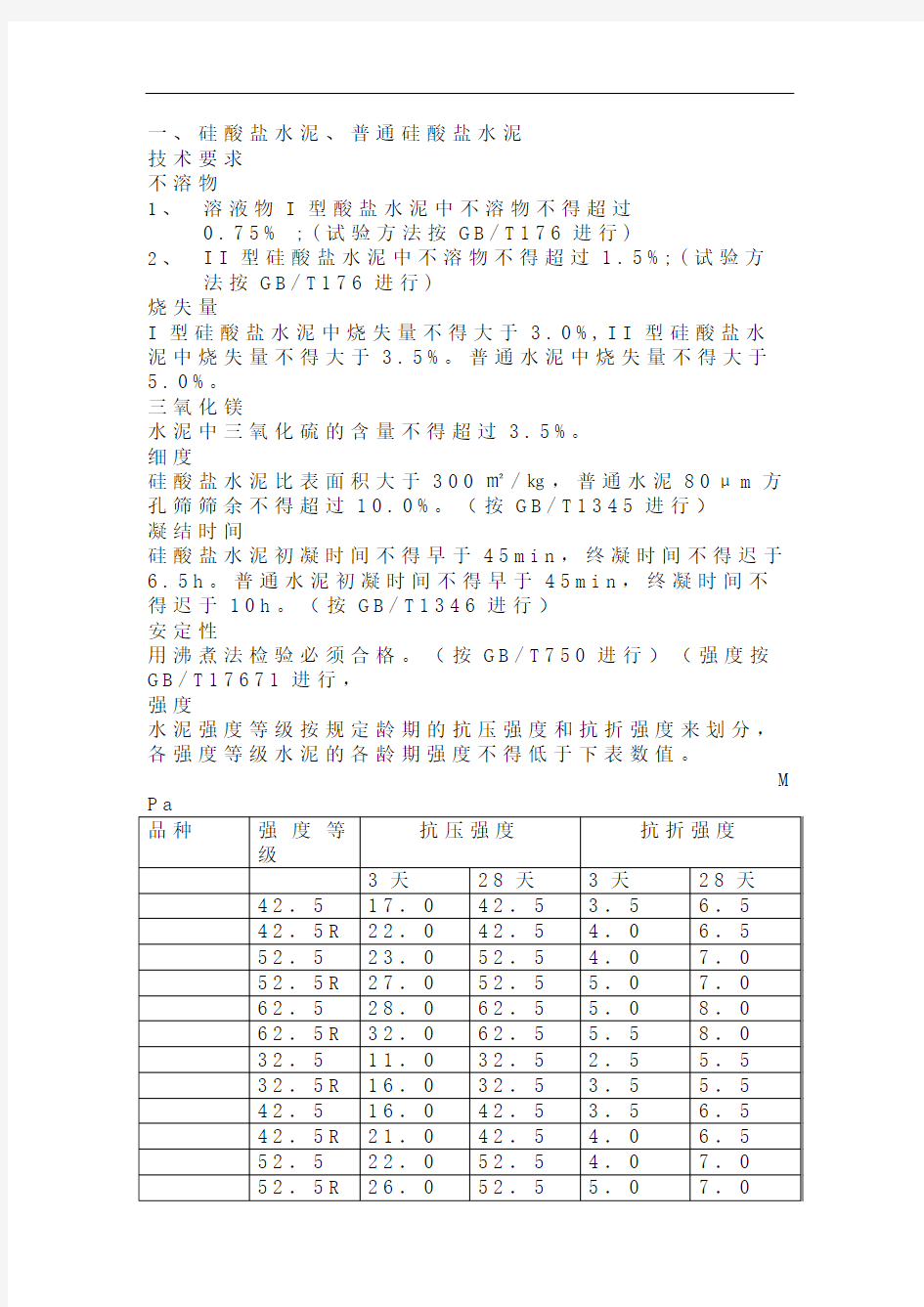

强度

水泥强度等级按规定龄期的抗压强度和抗折强度来划分,各强度等级水泥的各龄期强度不得低于下表数值。

M

二、矿渣硅酸盐水泥、火山灰质硅酸盐水泥及粉煤灰硅酸盐水泥

氧化镁

熟料中氧化硫的含量不宜超过5.0%。如果水泥经压蒸安定性试验合格,则熟料中氧化镁的含量允许放宽到

6.0%。

注:熟料中氧化镁的含量为5.0%~6.0%时,如矿渣水泥中混合材料总掺量大于40%或火山灰水泥和粉煤灰水泥中混合物材料掺加量大于30%,制成的水泥可不做压蒸试验。

(试验按G B/T176进行)

三氧化硫

矿渣打水泥中三氧化硫的含量不得超过4.0%

火山灰水泥和粉煤灰水泥中的三氧化硫的含量不得超过3.5%(试验按G B/T176进行)

细度

80μm方孔筛筛余不得超过10.%(按G B/T1345进行)凝结时间

初凝时间不得早于45m i n,终凝时间不得迟于10h。

安定性(按G B/T1346进行)

用沸煮法检验必须合格。(按G B/T750进行)

强度

水泥强度等到级按规定龄期的抗压强度来划分,各强度等级水泥的各龄期强度不得低于下表数值。

M P

强检验的用水量按0.50水灰比和胶砂流动度不小于180㎜来确定.当流动度小于180㎜时,须以0.01的整倍数递增的方法将水灰比调整至胶砂流动度不小于180㎜。

胶砂流动度试验,除胶砂制备按G B/T17671外,操作方法按G B/T2419进行)

取样应有代表性,可连续取,亦从20个以上不同部位取等量样品,总量至少12k g。

复合硅酸盐水泥

氧化镁:熟料中氧化硫的含量不宜超过5.0%。如果水泥

经压蒸安定性试验合格,则熟料中氧化镁的含量允许放

宽到6.0%。

三氧化硫:水泥中的三氧化硫的含量不得超过3.5%。

细度、凝结时间、安定性同上。

强度

水泥强度等级按规定龄期的抗压强度和抗折强来划分,各

强度等级水泥的各龄期强度不得低于下表数值。

M

低热微膨胀水泥

三氧化硫:水泥中的三氧化硫含量应为4%~7%

比表面积:水泥中比表面积不得小于300㎡/㎏。

凝结时间:初凝时间早于45m i n;终凝时间不得迟于

12h,也可由生产单位和使用单位商定。

安定性:用沸煮法检验必须合格。

强度:各标号水泥的各龄期强度不得低于表1数值

文件编号WNRJ/HY-013-2011 版本号A/0 水泥产品质量内控技术标准 编制:伏忠孝 审核:张峰 批准:朱扬安 受控状态: 分发号: 贵州威宁润基水泥有限公司 批准时间:2011年2月20日实施时间:2011年2月25日

前言 为进一步加强公司标准化管理,规范企业标准的编写,建立有效的企业标准体系,特制定本标准。 本标准由伏忠孝编制。 本标准由金双保审核。 本标准由朱扬安批准。

水泥产品质量内控技术标准 1范围 本标准规定了本公司水泥产品质量的内控技术标准 本标准使用于本公司的P·Ⅰ、P·Ⅱ硅酸盐水泥;P·、P·普通硅酸盐水泥和 P·、P·复合硅酸盐水泥。 2出厂水泥质量标准 2.1不溶物:P·Ⅰ硅酸盐水泥的不溶物不得大于%,P·Ⅱ硅酸盐水泥的不溶物 不得大于%; 2.2氧化镁:水泥中氧化镁含量不得超过%。 2.3三氧化硫:水泥中的三氧化硫含量不得超过%。 2.4烧失量:P·Ⅰ硅酸盐水泥的烧失量不得大于%,P·Ⅱ硅酸盐水泥的烧失量 不得大于%;普通硅酸盐水泥中的烧失量不得大于%。 2.5细度:0.080mm方孔筛筛余不得超过%;比表面积不得低于330m2/kg。 2.6凝结时间:初凝不得早于60min,终凝不得迟于360min。 2.7安定性:用沸煮法检验必须合格。 2.8氯离子:水泥中的氯离子不得超过%。 2.9混合材掺加量:不超过国家标准规定值。 2.10强度:水泥的各龄期强度,不得低于附表A中内控数值,表中单位为压力 法定计量单位MPa。 3出厂水泥质量控制要求。 出厂水泥合格率100%; 富裕强度合格率100%; 28天抗压富裕强度≥; 28天抗压强度标准偏差不大于; 28天抗压强度月平均变异系数 ≤%; 强度等级级:C v1 ≤%; 强度等级级:C v1 ≤%。 强度等级级:C v1

水泥的技术要求 Document serial number【LGGKGB-LGG98YT-LGGT8CB-LGUT-

一、硅酸盐水泥、普通硅酸盐水泥 技术要求 不溶物 1、溶液物I型酸盐水泥中不溶物不得超过%;(试验方法按 G B/T176进行) 2、I I型硅酸盐水泥中不溶物不得超过%;(试验方法按G B/T176 进行) 烧失量 I型硅酸盐水泥中烧失量不得大于%,I I型硅酸盐水泥中烧失量不得大于%。普通水泥中烧失量不得大于%。 三氧化镁 水泥中三氧化硫的含量不得超过%。 细度 硅酸盐水泥比表面积大于300㎡/㎏,普通水泥80μm方孔筛筛余不得超过%。(按G B/T1345进行) 凝结时间 硅酸盐水泥初凝时间不得早于45m i n,终凝时间不得迟于。普通水泥初凝时间不得早于45m i n,终凝时间不得迟于10h。(按 G B/T1346进行) 安定性 用沸煮法检验必须合格。(按G B/T750进行)(强度按 G B/T17671进行,

强度 水泥强度等级按规定龄期的抗压强度和抗折强度来划分,各强度等级水泥的各龄期强度不得低于下表数值。 M P a 二、矿渣硅酸盐水泥、火山灰质硅酸盐水泥及粉煤灰硅酸盐水泥

氧化镁 熟料中氧化硫的含量不宜超过%。如果水泥经压蒸安定性试验合格,则熟料中氧化镁的含量允许放宽到%。 注:熟料中氧化镁的含量为%~%时,如矿渣水泥中混合材料总掺量大于40%或火山灰水泥和粉煤灰水泥中混合物材料掺加量大于30%,制成的水泥可不做压蒸试验。 (试验按G B/T176进行) 三氧化硫 矿渣打水泥中三氧化硫的含量不得超过% 火山灰水泥和粉煤灰水泥中的三氧化硫的含量不得超过%(试验按G B/T176进行) 细度 80μm方孔筛筛余不得超过10.%(按G B/T1345进行) 凝结时间 初凝时间不得早于45m i n,终凝时间不得迟于10h。 安定性(按G B/T1346进行) 用沸煮法检验必须合格。(按G B/T750进行) 强度 水泥强度等到级按规定龄期的抗压强度来划分,各强度等级水泥 的各龄期强度不得低于下表数值。 M P a

硅酸盐水泥熟料的矿物组成 1、硅酸三钙是硅酸盐水泥熟料中的主要矿物成分,遇水时水化反应速度快, 水化热大,凝结硬化快,其水化产物表现为早期强度高。硅酸三钙是主要赋予硅酸盐水泥早期强度的矿物。 2、硅酸二钙是硅酸盐水泥中的主要矿物,遇水时水化反应速度慢,水化热很 低,其水化产物表现为早期强度低而后期强度增进较高。硅酸二钙是决定硅酸盐水泥后期强度的矿物。 3、铝酸三钙遇水时水化反应极快,水化热很大,水化产物的强度很低。铝酸 三钙主要影响硅酸盐水泥的凝结时间,同时也是水化热的主要来源。由于在煅烧过程中,铝酸三钙的熔融物是生成硅酸三钙的基因,故被列为“熔媒矿物”。 4、铁铝酸四钙遇水时水化反应速度快,水化热低,水化产物的强度也很低。 由于在煅烧熔融阶段有助于硅酸三钙的生成,同样属于“熔媒矿物”。 硅酸盐水泥的技术要求 按国家标准规定,硅酸盐水泥应确保九项技术要求:水泥中的不熔物、氧化镁含量、三氧化硫含量、烧失量和碱含量,均不得超限;水泥的细度、凝结时间、安定性和强度,均必须达标。

掺加混合材料的硅酸盐水泥 1、普通硅酸盐水泥凡由硅酸盐水泥熟料、6%~15%混合材料、适量石膏磨细 制成的水硬性胶凝材料,称为普通硅酸盐水泥,简称普通水泥,代号P·O。 2、矿渣水泥凡由硅酸盐水泥熟料和粒化高炉矿渣、适量石膏磨细制成的水 硬性胶凝材料,称为矿渣硅酸盐水泥(简称矿渣水泥),代号P·S。 3、火山灰水泥凡由硅酸盐水泥熟料和火山灰质混合材料、适量石膏磨细制 成的水硬性胶凝材料,称为火山灰质硅酸盐水泥(简称火山灰水泥),代号P·P。 4、粉煤灰水泥凡由硅酸盐熟料和粉煤灰、适量石膏磨细制成的水硬性胶凝 材料,称为粉煤灰硅酸盐水泥(简称粉煤灰水泥),代号P·F。 5、复合水泥凡由硅酸盐水泥熟料、两种或两种以上规定的混合材料、适量 石膏磨细制成的水硬性胶凝材料,称为复合硅酸盐水泥(简称复合水泥),代号P·C。 除普通硅酸盐水泥的上述四种水泥,其组成物料与普通硅酸盐水泥比较,虽然都有硅酸盐水泥熟料和适量石膏但它们的混合材料掺加量较多,且品种不同。因此在使用性能方面,矿渣水泥、火山灰水泥、粉煤灰水泥及复合水泥,与普通水泥明显不同。由于这四种水泥的共同点是熟料的相对减少,因此,凝结硬化速度较慢,早期强度较低;水化放热速度慢,发热量低;由于生成的氢氧化钙较少,在与混合材料化合时又耗去很多,故抵抗软水及硫酸盐介质的侵蚀能力较强。由于这四种水泥的共同点是掺加混合材料较多,因此其抗碳化、耐磨、抗冻等性能显差,干缩量也较高。此外,由于这四种水泥的混合材料品种不同,导致他们在性能上也有所差异。如矿渣水泥泌水显

硅酸盐水泥生产工艺 水泥生产工艺要点:两磨一煅烧 一、硅酸盐水泥生产方法分类 (一)按生料制备方法分

立窑生产工艺过程

硅酸盐水泥生产的原料 1.硅酸盐水泥的主要成分 硅酸三钙(3CaO·SiO2)、硅酸二钙(2CaO·SiO2)、铝酸三钙(3CaO·AI2O3)、 铁铝酸四钙(4CaO·AI2O3·Fe2O3) 其中:CaO 62~67%;SiO220~24%;AI2O34~7%;Fe2O32~6%。 2.硅酸盐水泥生产的主要原料 (1)石灰质原料: 以碳酸钙为主要成分的原料,是水泥熟料中CaO的主要来源。如石灰石、白垩、石灰质泥灰岩、贝壳等。一吨熟料约需1.4~1.5吨石灰质干原料,在生料中约占80%左右。 石灰质原料的质量要求 (2)粘土质原料: 含碱和碱土的铝硅酸盐,主要成分为SiO2,其次为AI2O3,少量Fe2O3,是水泥熟料中SiO2、AI2O3、Fe2O3的主要来源。粘土质原料主要有黄土、粘土、页岩、泥岩、粉砂岩及河泥等。一吨熟料约需0.3~0.4吨粘土质原料,在生料中约占11~17%。 粘土质原料的质量要求 223 (3)主要原料中的有害成分 ①MgO:影响水泥的安定性。水泥熟料中要求MgO<5%,原料中要求MgO<3%。 ②碱含量(K2O、Na2O):对正常生产和熟料质量有不利影响。水泥熟料中要求R2O<1.3%,原 料中要求R2O<4%。 ③P2O5:水泥熟料中含少量的P2O5对水泥的水化和硬化有益。当水泥熟料中P2O5含量在0.3%时, 效果最好,但超过1%时,熟料强度便显著下降。P2O5含量应限制。 ④TiO2:水泥熟料中含有适量的TiO2,对水泥的硬化过程有强化作用。当TiO2含量达0.5~1.0%, 强化作用最显著,超过3%时,水泥强度就要降低。如果含量继续增加,水泥就会溃裂。因此在石灰石原料中应控制TiO2<2.0%。 3. 硅酸盐水泥生产的辅助原料 (1)校正原料 ①铁质校正原料:补充生料中Fe2O3的不足,主要为硫铁矿渣和铅矿渣等。 ②硅质校正原料:补充生料中SiO2的不足,主要有硅藻土等。 ③铝质校正原料:补充生料中AI2O3的不足,主要有铝钒土、煤矸石、铁钒土等。

前言 本标准第、、条为强制性条款,其余为推荐性条款。 本标准参照欧洲水泥试行标准ENV 197-1:2000《通用波特兰水泥》修订。 本标准代替GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》、GB12958-1999《复合硅酸盐水泥》三个标准。与GB175-1999、GB1344-1999、GB12958-1999相比,主要变化如下: ——全文强制改为条文强制(本版前言); ——增加通用硅酸盐水泥的定义(本版第条); ——将各品种水泥的定义取消(原版GB175-1999、GB1344-1999、GB12958-1999第3章);——将组成与材料合并为一章,材料中增加了硅酸盐水泥熟料(原版GB175-1999、GB1344-1999、GB12958-1999第4章,本版第4章); ——普通硅酸盐水泥中“掺活性混合材料时,最大掺量不超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替”改为“活性混合材料掺加量为>5%,≤20%,其中允许用不超过水泥质量5%符合本标准第条的窑灰或不超过水泥质量8%符合本标准第条的非活性混合材料代替”。(原版GB175-1999中第条,本版第条); ——将矿渣硅酸盐水泥中矿渣掺加量由“20%~70%”改为“>20%,≤70%”(原版GB1344-1999中第条,本版第条、条); ——将火山灰质硅酸盐水泥中火山灰质混合材料掺量由“20%~50%”改为“>20%,≤40%”(原版GB1344-1999中第条,本版第条); ——将粉煤灰硅酸盐水泥中粉煤灰掺量由“20%~40%”改为“>20%,≤40%”(原版GB1344-1999中第条,本版第条); ——将复合硅酸盐水泥中混合材料总掺加量由“应大于15%,但不超过50%”改为“>20%,≤50%”(原版GB12958-1999中第3章,本版第条); ——材料中增加了粒化高炉矿渣粉(本版第、条); ——取消了粒化精铬铁渣、粒化增钙液态渣、粒化碳素铬铁渣、粒化高炉钛矿渣等混合材料以及符合附录A新开辟的混合材料,并将附录A取消(原版GB12958-1999中第条、第条和附录A) ——增加了M类混合石膏(原版GB175-1999、GB1344-1999和GB12958-1999中第3章,本版第条); ——助磨剂允许掺量由“不超过水泥质量的1%”改为“不超过水泥质量的%”(原版GB175-1999、GB1344-1999和GB12958-1999中第条,本版第条); ——普通水泥强度等级中取消和(原版GB175-1999中第5章,本版第5章); ——增加了氯离子含量的要求,即水泥中氯离子含量不大于%(本版第条); ——取消了细度指标要求,但要求在试验报告中给出结果(原版GB175-1999第条、GB1344-1999、GB12958-1999中第条,本版条); ——将复合硅酸盐水泥的强度等级改为和矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥一致(原版GB12958-1999中第条,本版第条) ——增加了水泥组分的试验方法(本版第条); ——强度试验方法中增加了“掺火山灰混合材料的普通硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥在进行胶砂强度检验时,其用水量按水灰比和胶砂流动度不小于180mm来确定。当流动度小于180mm时,须以的整倍数递增的方法将水灰比调整至胶砂流动度不小于180mm”(原版GB1344-1999第条,本版第条); ——将“水泥出厂编号按水泥厂年生产能力规定”改为“水泥出厂编号按单线年生产能力规定”(原版GB175-1999、GB1344-1999、GB12958-1999中第条,本版第条);

水泥的基本性能 硅酸盐水泥熟料的矿物组成

1、硅酸三钙是硅酸盐水泥熟料中的主要矿物成分,遇水时水化反应速度快,水化热大,凝结硬化快,其水化产物表现为早期强度高。

硅酸三钙是主要赋予硅酸盐水泥早期强度的矿物。 2、硅酸二钙是硅酸盐水泥中的主要矿物,遇水时水化反应速度慢,水化热很低,其水化产物表现为早期强度低而后期强度增进较高。硅酸二钙是决定硅酸盐水泥后期强度的矿物。 3、铝酸三钙遇水时水化反应极快,水化热很大,水化产物的强度很低。铝酸三钙主要影响硅酸盐水泥的凝结时间,同时也是水化热的主要来源。由于在煅烧过程中,铝酸三钙的熔融物是生成硅酸三钙的基因,故被列为“熔媒矿物”。 4、铁铝酸四钙遇水时水化反应速度快,水化热低,水化产物的强度也很低。由于在煅烧熔融阶段有助于硅酸三钙的生成,同样属于“熔媒矿物”。 硅酸盐水泥的技术要求 按国家标准规定,硅酸盐水泥应确保九项技术要求:水泥中的不熔物、氧化镁含量、三氧化硫含量、烧失量和碱含量,均不得超限;水泥的细度、凝结时间、安定性和强度,均必须达标。 2 掺加混合材料的硅酸盐水泥 1、普通硅酸盐水泥凡由硅酸盐水泥熟料、6%~15%混合材料、适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥,简称普通水泥,代号P·O。

2、矿渣水泥凡由硅酸盐水泥熟料和粒化高炉矿渣、适量石膏磨细制成的水硬性胶凝材料,称为矿渣硅酸盐水泥(简称矿渣水泥),代号P·S。 3、火山灰水泥凡由硅酸盐水泥熟料和火山灰质混合材料、适量石膏磨细制成的水硬性胶凝材料,称为火山灰质硅酸盐水泥(简称火山灰水泥),代号P·P。

4、粉煤灰水泥凡由硅酸盐熟料和粉煤灰、适量石膏磨细制成的水硬性胶凝材料,称为粉煤灰硅酸盐水泥(简称粉煤灰水泥),代号P·F。 5、复合水泥凡由硅酸盐水泥熟料、两种或两种以上规定的混合材料、适量石膏磨细制成的水硬性胶凝材料,称为复合硅酸盐水泥(简称复合水泥),代号P·C。 除普通硅酸盐水泥的上述四种水泥,其组成物料与普通硅酸盐水泥比较,虽然都有硅酸盐水泥熟料和适量石膏但它们的混合材料掺加量较多,且品种不同。因此在使用性能方面,矿渣水泥、火山灰水泥、粉煤灰水泥及复合水泥,与普通水泥明显不同。由于这四种水泥的共同点是熟料的相对减少,因此,凝结硬化速度较慢,早期强度较低;水化放热速度慢,发热量低;由于生成的氢氧化钙较少,在与混合材料化合时又耗去很多,故抵抗软水及硫酸盐介质的侵蚀能力较强。由于这四种水泥的共同点是掺加混合材料较多,因此其抗碳化、耐磨、抗冻等性能显差,干缩量也较高。此外,由于这四种水泥的混合材料品种不同,导致他们在 3 性能上也有所差异。如矿渣水泥泌水显著,制品的抗渗性差,而火山灰水泥的需水量较大,制品的抗渗性好;矿渣水泥、特别是火山灰水泥的干缩性差,而粉煤灰水泥有一定的抗裂性;复合水泥的性质,则因掺加混合材料的种类、比例不同而异。

普通硅酸盐水泥 凡由硅酸盐水泥熟料、6%~15%混合材料、适量石膏磨细制成的水硬性胶凝材料,称为普通硅酸盐水泥(简称普通水泥),代号P.O。 掺活性混合材料时,最大掺量不得超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替。 掺非活性混合材料时,最大掺量不得超过水泥质量10%。 P.C 42.5R水泥 P.C:复合硅酸盐水泥; 42.5:28天抗压强度≥42.5MPa; R :早强型,3天强度较同强度等级水泥高。 如果速凝剂是合格的,以掺加4%为宜,多掺会影响强度 II级粉煤灰,细度小于25%,烧失量小于8%,需水量比小于105% 高效减水剂 高效减水剂对水泥有强烈分散作用,能大大提高水泥拌合物流动性和混凝土坍落度,同时大幅度降低用水量,显著改善混凝土工作性。但有的高效减水剂会加速混凝土坍落度损失,掺量过大则泌水。高效减水剂基本不改变混凝土凝结时间,掺量大时(超剂量掺入)稍有缓凝作用,但并不延缓硬化混凝土早期强度的增长。 能大幅度降低用水量从而显著提高混凝土各龄期强度。在保持强度恒定时,则能节约水泥10%或更多。

氯离子含量微少,对钢筋不产生锈蚀作用。能增强混凝土的抗渗、抗冻融及耐腐蚀性,提高了混凝土的耐久性。 聚羧酸 1、掺量低、减水率高:减水率可高达35%,可用于配制高强以及高性能混凝土。 2、坍落度轻时损失小:预拌混凝土2h坍落度损失小于15%,对于商品混凝土的长距离运输及泵送施工极为有利。 3、混凝土工作性好:用PC聚羧酸系高性能减水剂配制的混凝土即使在高坍落度情况下,也不会有明显的离析、泌水现象,混凝土外观颜色均一。对于配制高流动性混凝土、自流平混凝土、自密实混凝土、清水饰面混凝土极为有利。用于配制高标号混凝土时,混凝土工作性好、粘聚性好,混凝土易于搅拌。 4、与不同品种水泥和掺合料相容性好:与不同品种水泥和掺合料具有很好的相容性,解决了采用其它类减水剂与胶凝材料相容性问题。 5、混凝土收缩小:可明显降低混凝土收缩,显著提高混凝土体积稳定性及耐久性。 6、碱含量极低:碱含量≤0.2%。 7、产品稳定性好:低温时无沉淀析出。 8、产品绿色环保:产品无毒无害,是绿色环保产品,有利于可持续发展。 9、经济效益好:工程综合造价低于使用其它类型产品

建筑施工中硅酸盐水泥的技术性质与应用 摘要:水泥在建筑工程上主要用以配制砂浆和混凝土,作为大量应用的建筑材料,国家标准对其各项性能与应用有着明确的规定和要求。 关键词:建筑施工硅酸盐水泥技术性质应用 水泥在建筑工程上主要用以配制砂浆和混凝土,作为大量应用的建筑材料,国家标准对其各项性能与应用有着明确的规定和要求。 一、水泥颗粒的粗细对水泥的性质有很大影响 细度是指水泥颗粒的粗细程度。水泥颗粒的粗细对水泥的性质有很大的影响。颗粒越细水泥的表面积就越大,因而水化较快也较充分,水泥的早期强度和后期强度都较高。但磨制特细的水泥将消耗较多的粉磨能量,成本增高,而且空气中硬化时收缩也较大。 水泥的细度既可用筛余量表示,也可用比表面积来表示。比表面积即单位质量水泥颗粒的总表面积(cm2/g)。比表面积越大,表明水泥颗粒越细。用透气式比表面积仪测定时,硅酸盐水泥的比表面积通常为3000cm2/g以上。 国家标准(GB 175—1999)规定,硅酸盐水泥细度以比表面积表示,其比表面积须大于300m2/kg;普通水泥细度用筛析法检验,要求0.080mm方孔筛筛余量不得超过10.0%。凡水泥细度不符合规定者为不合格品。 二、需水量对水泥技术性质的影响 标准稠度需水量是指水泥拌制成特定的塑性状态(标准稠度)时所需的用水量(以占水泥质量的百分数表示),也称需水量。由于用水量多少对水泥的一些技术性质(如凝结时间)有很大影响,所以测定这些性质必须采用标准稠度需水量,这样测定的结果才有可比性。 硅酸盐水泥的标准稠度需水量与矿物组成及细度有关,一般在24%~30%之间。 三、凝结时间对施工进度的作用 水泥的凝结时间分初凝时间和终凝时间。初凝时间为自水泥加水拌和时起,到水泥浆(标准稠度)开始失去可塑性为止所需的时间。终凝时间为自水泥加水拌和时起,至水泥浆完全失去可塑性并开始产生强度所需的时间。 水泥的凝结时间在施工中具有重要意义,初凝的时间不宜过快,以便有足够的时间对混凝土进行搅拌,运输和浇筑。当施工完毕之后,则要求混凝土尽快硬

一、硅酸盐水泥、普通硅酸盐水泥 技术要求 不溶物 1、溶液物I型酸盐水泥中不溶物不得超过0.75% ;(试验方法 按GB/T176进行) 2、II型硅酸盐水泥中不溶物不得超过 1.5%;(试验方法按 GB/T176进行) 烧失量 I型硅酸盐水泥中烧失量不得大于 3.0%,II型硅酸盐水泥中烧失量不得大于3.5%。普通水泥中烧失量不得大于5.0%。 三氧化镁 水泥中三氧化硫的含量不得超过3.5%。 细度 硅酸盐水泥比表面积大于300㎡/㎏,普通水泥80μm方孔筛筛余不得超过10.0%。(按GB/T1345进行) 凝结时间 硅酸盐水泥初凝时间不得早于45min,终凝时间不得迟于6.5h。普通水泥初凝时间不得早于45min,终凝时间不得迟于10h。(按GB/T1346进行) 安定性 用沸煮法检验必须合格。(按GB/T750进行)(强度按GB/T17671进行, 强度 水泥强度等级按规定龄期的抗压强度和抗折强度来划分,各强度等级水泥的各龄期强度不得低于下表数值。 二、矿渣硅酸盐水泥、火山灰质硅酸盐水泥及粉煤灰硅酸盐水

泥 氧化镁 熟料中氧化硫的含量不宜超过 5.0%。如果水泥经压蒸安定性试验合格,则熟料中氧化镁的含量允许放宽到6.0%。 注:熟料中氧化镁的含量为5.0%~6.0%时,如矿渣水泥中混合材料总掺量大于40%或火山灰 水泥和粉煤灰水泥中混合物材料掺加量大于30%,制成的水泥可不做压蒸试验。 (试验按GB/T176进行) 三氧化硫 矿渣打水泥中三氧化硫的含量不得超过4.0% 火山灰水泥和粉煤灰水泥中的三氧化硫的含量不得超过 3.5%(试验按GB/T176进行) 细度 80μm方孔筛筛余不得超过10.%(按GB/T1345进行) 凝结时间 初凝时间不得早于45min,终凝时间不得迟于10h。 安定性(按GB/T1346进行) 用沸煮法检验必须合格。(按GB/T750进行) 强度 水泥强度等到级按规定龄期的抗压强度来划分,各强度等级水泥的各龄期强度不得低于下表数值。 的用水量按0.50水灰比和胶砂流动度不小于180㎜来确定.当流动度小于180㎜时,须以0.01的整倍数递增的方法将水灰比调整至胶砂流动度不小于180㎜。 胶砂流动度试验,除胶砂制备按GB/T17671外,操作方法按GB/T2419进行) 取样应有代表性,可连续取,亦从20个以上不同部位取等量样品,总量至少12kg。 复合硅酸盐水泥 氧化镁:熟料中氧化硫的含量不宜超过 5.0%。如果水泥经压蒸安定性试验合格,则熟料中氧化镁的含量允许放宽到6.0%。 三氧化硫:水泥中的三氧化硫的含量不得超过3.5%。 细度、凝结时间、安定性同上。

前言 本标准第7.1、7.3.1、7.3.2、7.3.3、8.4为强制性条款,其余为推荐性条款。 本标准与欧洲水泥标准ENV197-1:2000《通用波特兰水泥》的一致性程度为非等效。 本标准自实施之日起代替GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、 GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》、 GB12958-1999《复合硅酸盐水泥》三个标准。 与GB175-1999、GB1344-1999、GB12958-1999相比,本标准主要变化如下:全文强制改为条文强制;增加了通用硅酸盐水泥的定义;将各品种水泥的定义取消(原版GB175-1999、GB1344-1999、GB12958-1999第3章;将组分与材料合并为一章(原版GB175-1999、GB1344-1999、GB12958-1999第4章,本版第5章);普通硅酸盐水泥中“掺活性混合材料时,最大掺量不超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替”改为“活性混合材料掺加量为>5%且≤20%,其中允许用不超过水泥质量8%且符合本标准第5.2.4条的非活性混合材料或不超过水泥质量5%且符合本标准第5.2.5条的窑灰代替”(原版GB175-1999中第3.2条,本版第5.1条); ——将矿渣硅酸盐水泥中矿渣掺加量由“20%~70%”改为“>20%且≤70%”,并分为A型和B型。A型矿渣掺量>20%且≤50%,代号P.S.A;B型矿渣掺量>50%且≤70%,代号P.S.B(原版GB1344-1999中第3.1条,本版第5.1条); ——将火山灰质硅酸盐水泥中火山灰质混合材料掺量由“20%~50%”改为“>20%且≤40%”(原版GB1344-1999中第3.2条,本版第5.1条);

白色硅酸盐水泥标准 1 主题内容与适用范围 本标准规定了白色硅酸盐水泥的组成、技术要求、试验方法、检验规则、包装与标志、贮存与运输等。 本标准适用于白色和彩色灰浆、砂浆及混凝土用白色硅酸盐水泥。 2 引用标准 GB 176 水泥化学分析方法 GB 177 水泥胶砂强度检验方法 GB 1345 水泥细度检验方法(80μm筛筛析法) GB 1346 水泥标准稠度用水量、凝结时间、安定性检验方法 GB 5483 用于水泥中的石膏和硬石膏 GB 5950 建筑材料与非金属矿产品白度试验方法通则 GB 9774 水泥包装用袋 GSBA 67001 氯化镁粉末状物质白度实物标准 ZB Q12 001 掺入水泥中的回转窑窑灰 3 定义 由白色硅酸盐水泥熟料加入适量石膏,磨细制成的水硬性胶凝材料称为白色硅酸盐水泥(简称白水泥)。 磨制水泥时,允许加入不超过水泥重量5%的石灰石或窑灰作为外加物。 水泥粉磨时允许加入不损害水泥性能的助磨剂,加入量不得超过水泥重量的1%。 4 组分材料 4.1 白色硅酸盐水泥熟料 以适当成分的生料烧至部分熔融,所得以硅酸钙为主要成分,氧化铁含量少的熟料。 4.2 石膏 天然二水石膏应符合GB5483的规定。 4.3 石灰石 作为外加物的石灰石中的三氧化二铝含量不得超过2.5%。 4.4 窑灰 窑灰应符合ZBQ12001的规定,且白度不得低于70%。 5 技术要求 5.1 氧化镁熟料中氧化镁的含量不得超过4.5%。 5.2 三氧化硫水泥中三氧化硫的含量不得超过3.5%。 5.3 细度0.080mm方孔筛筛余不得超过10%。 5.4 凝结时间初凝不得早于45min,终凝不得迟于12h。 5.5 安定性用沸煮法检验必须合格。 5.6 强度各标号各龄期强度不得低于表1的数值。

附件:水泥混凝土路面施工技术要求 1设计依据 (1) 《公路工程技术标准》(JTG B01—2003) ⑵《公路水泥混凝土路面设计规范》(JTG D40-2002) (3) 《公路水泥混凝土路面施工技术规范》(JTG F30- 2003) (4) 《公路路面基层施工技术规范》(JTJ 034-2000) (5) 《公路路基设计规范》(JTG D30- 2004) (6) 《公路路基施工技术规范》(JTJ 033-95) ⑺《公路工程质量检验评定标准》(JTJ F80/1-2004) 2工程设计 2.1技术指标 一、二级公路水泥混凝土路面结构从上至下依次为:水泥混凝土面板厚26cm 基层为20cm厚5%水泥稳定碎石,底基层为30cm厚12%石灰稳定土,采用特重交通等级设计。水泥混凝土的强度以28d龄期的弯拉强度控制,要求混凝土弯拉强度标准值不得低于5.0MPa,抗冻标号不小于F200。 三、四级公路水泥混凝土路面结构从上至下依次为:水泥混凝土面板厚20cm 基层为30cm 厚12%S灰稳定土,采用中等交通等级设计。水泥混凝土的强度以28d龄期的弯拉强度控制,要求混凝土弯拉强度标准值不得低于 4.5MPa,抗冻标号不小于 F200。 路基填筑维持原设计要求不变。 2.2路面接缝设计 2.2.1 纵向接缝路面宽度大于6m的混凝土面板,在公路中心线处设一道纵向施工缝,米 用平缝形式。其余部位纵缝均为缩缝,采用假缝形式,缩缝位置与行车道分幅一致,但不得大于4.5m。 路面宽度等于6m的混凝土面板,在公路中心线处设一道纵向缩缝,采用假缝形式。 路面宽度小于等于4.5m的混凝土面板,不设纵缝。 纵缝均与公路中心线平行。纵向接缝无论是施工缝还是缩缝,均在缝内设置拉 杆。 如原路设有纵缝,纵缝的设置应与原路一致。 2.2.2 横向接缝 横向接缝为4?6m等间距布置,分块面积不得大于25m2 横缝采用设传力杆的假缝形式。每日施工结束或因临时原因中断施工时,必须设置横向施工缝,其位置应尽可能选在缩缝处。设在缩缝的施工缝,采用设传力杆的平缝形式。遇有困难需设在缩缝之间时,施工缝采用设拉杆的企口缝形式。 2.2.3 胀缝设计 与原路相接处和与桥头搭板处应设置胀缝,由于无法设置传力杆,在端部5.0m 范围内设置双向钢筋网。其余胀缝间距应根据施工期间的温度情况设置,高温期施工,可不设胀缝,

GB-175-92硅酸盐水泥

标准名称硅酸盐水泥、普通硅酸盐水泥 标准类型中华人民共和国国家标准 标准名称(英)Portland cement and ordinary portland cement 标准号GB175-92 代替标准号代替GB175-85 GBn227-84 标准发布单位国家技术监督局发布 标准发布日期1992-09-28批准 标准实施日期1993-06-01实施 标准正文 1 主题内容与适用范围 本标准规定了硅酸盐水泥和普通硅酸盐水泥的定义、组分材料、技术要求、试验方法、 检验规则等。 本标准适用于硅酸盐水泥和普通硅酸盐水泥的的生产和检验。 2 引用标准 GB 176 水泥化学分析方法 GB 177 水泥胶砂强度检验方法 GB 203 用水泥中的粒化高炉矿渣 GB 750 水泥压蒸安定性试验方法 GB 1345 水泥细度检验方法(80μm筛筛析法) GB 1346 水泥标准稠度用水量、凝结时间、安定性检验方法 GB 1596 用于水泥和混凝土中的粉煤灰 GB 2847 用于水泥中的火山灰质混合材料 GB 5483 用于水泥中的石膏和硬石膏 GB 8074 水泥比表面积测定方法(勃氏法) GB 9774 水泥包装用袋 GB 12573 水泥取样方法

ZB Q12 001 掺入水泥中的回转窑窑灰 3 定义与代号 3.1 硅酸盐水泥 凡由硅酸盐水泥熟料、0 ̄5%石灰石或粒化高炉矿渣、适量石膏磨细制成的水硬性胶凝 材料,称为硅酸盐水泥(即国外通称的波特兰水泥)。硅酸盐水泥分两种类型,不掺加 混合材料的称Ⅰ型硅酸盐水泥,代号P·Ⅰ。在硅酸盐水泥熟料粉磨时掺加不超过水泥重 量5%石灰石或粒化高炉矿渣混合材料的称Ⅱ型硅酸盐水泥,代号P·Ⅱ。 3.2 普通硅酸盐水泥 凡由硅酸盐水泥熟料、6% ̄15%混合材料、适量石膏磨细制成的水硬性胶凝材料,称 为普通硅酸盐水泥(简称普通水泥),代号P·0。 掺活性混合材料时,最大掺量不得超过15%,其中允许用不超过水泥重量5%的窑灰或 不超过水泥重量10%的非活性混合材料来代替。 掺非活性混合材料时最大掺量不得超过水泥重量10%。 4 材料要求 4.1 石膏 天然石膏:应符合GB5483的规定。 工业副产石膏:工业生产中以硫酸钙为主要成分的副产品。采用工业副产石膏时,应经过 试验,证明对水泥性能无害。 4.2 活性混合材料

浅谈硅酸盐水泥特性与应用 【摘要】:水泥浆护壁堵漏是钻探施工对付复杂地层的有效方法之一,常用硅酸盐水泥通过外加剂改性可以获得与多种特种水泥同性能的水泥浆液。因而合理使用外加剂可以使常用普通水泥在现场处理复杂地层时,代替特种水泥,取得良好的技术、经济效益。 【关键词】:硅酸盐水泥;外加剂;复杂地层钻井护壁近年来,随着材料工业的发展,如快干早强水泥、膨胀水泥、触变性水泥等诸多特种水泥和地质专业水泥的问世,为水泥浆护壁堵漏提供了更可靠的施工材料。然而具有特定性能的特种水泥也很难适应多种多样的井内复杂情况,况且特种水泥货紧价高。因此,寻找一种可大范围调节其性能的廉价的护壁堵漏水泥非常紧迫。 1 硅酸盐水泥的特性 硅酸盐水泥是目前建筑工程中最常见的原材料之一,抗硫水泥是硅酸盐水泥的一个品种,属于硅酸盐水泥的体系,具有以下特性: 1.1耐腐蚀性能:由于限制了水泥中某些矿物组成的含量,从而提高了对硫酸根离子的耐腐蚀性,但它能具有硅酸盐水泥的基本性质,所以它不是广义上的耐腐蚀水泥。抗硫

水泥只是对一定浓度的硫酸根离子的纯硫酸盐有耐蚀性,并不能耐一切硫酸盐介质的腐蚀,如对硫酸铵、硫酸镁介质就不耐蚀,对硫酸、亚硫酸也不耐蚀,也不耐二氧化硫、三氧化硫气体的腐蚀。因此抗硫水泥不能?`认为对所有的硫酸盐介质均有耐蚀性。 1.2使用部位:抗硫水泥的腐蚀试验,是将试件浸泡在低浓度的硫酸钠溶液中,它不可能具备硫酸钠的结晶条件,是纯粹的化学腐蚀。国标GB748―1996推荐使用于受硫酸盐腐蚀的海港;水利、地下、隧道、引水、道路和桥梁基础等工程。西南铁路一些隧道工程,由于遭受硫酸盐的腐蚀,采用了抗硫水泥,但后来效果并不好,这可能是含有硫酸盐介质的地下水渗透隧道衬里后,由于风干作用,而使介质浓缩,产生结晶,造成衬里开裂破坏。 1.3抗硫酸盐硅酸盐水泥的代用:由于抗硫水泥的配方和产生过程要求严格,应用面不太广,一般水泥厂是按需生产,同时生产成本也较高,价格较贵。小批量水泥厂大都不愿生产,供应相对困难。普通水泥、矿渣水泥、大坝水泥中只要水泥中铝酸三钙含量低于5%,可作为中抗硫水泥的代用品。 2 外加剂的合理应用是普通水泥护壁堵漏成功的关键 2.1 按水泥品种合理选用外加剂 使用不同品种的普通水泥应着重对早期强度标注号加

硅酸盐水泥生产的原料 聚煤网2014-05-23 15:12:12 浏览11 1.硅酸盐水泥的主要成分 硅酸三钙(3CaO?SiO2)、硅酸二钙(2CaO?SiO2)、铝酸三钙(3CaO?AI2O3)、铁铝酸四钙(4CaO?AI2O3?Fe2O3)其中:CaO 62~67%; SiO2 20~24%; AI2O3 4~7%; Fe2O3 2~6%。 2.硅酸盐水泥生产的主要原料 (1) 石灰质原料: 以碳酸钙为主要成分的原料,是水泥熟料中CaO的主要来源。如石灰石、白垩、石灰质泥灰岩、贝壳等。一吨熟料约需1.4~1.5吨石灰质干原料,在生料中约占80%左右。石灰质原料的质量要求 品位 CaO(%) MgO(%) R2O(%) SO3(%)燧石或石英(%) 一级品>48 <2.5 <1.0 <1.0 <4.0 二级品 45~48 <3.0 <1.0 <1.0 <4.0 (2)粘土质原料: 含碱和碱土的铝硅酸盐,主要成分为SiO2,其次为AI2O3,少量Fe2O3,是水泥熟料中SiO2、AI2O3、Fe2O3的主要来源。粘土质原料主要有黄土、粘土、页岩、泥岩、粉砂岩及河泥等。一吨熟料约需0.3~0.4吨粘土质原料,在生料中约占11~17%。粘土质原料的质量要求 品位硅酸率铁率 MgO(%) R2O(%) SO3(%)塑性指数 一级品 2.7~3.5 1.5~3.5 <3.0 <4.0 <2.0 >12 二级品 2.0~2.7或3.5~4.0 不限<3.0 <4.0 <2.0 >12 一般情况下SiO2含量60~67%,AI2O3含量14~18%。 (3)主要原料中的有害成分 ① MgO:影响水泥的安定性。水泥熟料中要求MgO<5%,原料中要求MgO<3%。 ②碱含量(K2O、Na2O):对正常生产和熟料质量有不利影响。水泥熟料中要求R2O<1.3%,原料中要求R2O<4%。 ③ P2O5:水泥熟料中含少量的P2O5对水泥的水化和硬化有益。当水泥熟料中P2O5含量在 0.3%时,效果最好,但超过1%时,熟料强度便显著下降。P2O5含量应限制。 ④ TiO2:水泥熟料中含有适量的TiO2,对水泥的硬化过程有强化作用。当TiO2含量达0.5~ 1.0%,强化作用最显著,超过3%时,水泥强度就要降低。如果含量继续增加,水泥就会溃裂。因此在石灰石原料中应控制TiO2< 2.0%。 3. 硅酸盐水泥生产的辅助原料 (1)校正原料

GB 175-2007 通用硅酸盐水泥 前言 本标准第、、、、为强制性条款,其余为推荐性条款。 本标准与欧洲水泥标准ENV197-1:2000《通用波特兰水泥》的一致性程度为非等效。 本标准自实施之日起代替GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》、GB12958-1999《复合硅酸盐水泥》三个标准。 与GB175-1999、GB1344-1999、GB12958-1999相比,本标准主要变化如下:全文强制改为条文强制;增加了通用硅酸盐水泥的定义;将各品种水泥的定义取消(原版GB175-1999、GB1344-1999、GB12958-1999第3章;将组分与材料合并为一章(原版GB175-1999、GB1344-1999、GB12958-1999第4章,本版第5章);普通硅酸盐水泥中“掺活性混合材料时,最大掺量不超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替”改为“活性混合材料掺加量为>5%且≤20%,其中允许用不超过水泥质量8%且符合本标准第条的非活性混合材料或不超过水泥质量5%且符合本标准第条的窑灰代替”(原版GB175-1999中第条,本版第条); ——将矿渣硅酸盐水泥中矿渣掺加量由“20%~70%”改为“>20%且≤70%”,并分为A 型和B型。A型矿渣掺量>20%且≤50%,代号;B型矿渣掺量>50%且≤70%,代号(原版GB1344-1999中第条,本版第条); ——将火山灰质硅酸盐水泥中火山灰质混合材料掺量由“20%~50%”改为“>20%且≤40%”(原版GB1344-1999中第条,本版第条); ——将复合硅酸盐水泥中混合材料总掺加量由“应大于15%,但不超过50%”改为“>20%且≤50%”(原版GB12958-1999中第3章,本版第条); ——材料中增加了粒化高炉矿渣粉(本版第、条); ——取消了复合硅酸盐水泥中允许掺加粒化精炼铬铁渣、粒化增钙液态渣、粒化碳素铬

前言 本标准第6.1、6.3、8.3条为强制性条款,其余为推荐性条款。 本标准参照欧洲水泥试行标准ENV 197-1:2000《通用波特兰水泥》修订。 本标准代替GB175-1999《硅酸盐水泥、普通硅酸盐水泥》、GB1344-1999《矿渣硅酸盐水泥、火山灰质硅酸盐水泥、粉煤灰硅酸盐水泥》、GB12958-1999《复合硅酸盐水泥》三个标准。与GB175-1999、GB1344-1999、GB12958-1999相比,主要变化如下: ——全文强制改为条文强制(本版前言); ——增加通用硅酸盐水泥的定义(本版第3.1条); ——将各品种水泥的定义取消(原版GB175-1999、GB1344-1999、GB12958-1999第3章);——将组成与材料合并为一章,材料中增加了硅酸盐水泥熟料(原版GB175-1999、GB1344-1999、GB12958-1999第4章,本版第4章); ——普通硅酸盐水泥中“掺活性混合材料时,最大掺量不超过15%,其中允许用不超过水泥质量5%的窑灰或不超过水泥质量10%的非活性混合材料来代替”改为“活性混合材料掺加量为>5%,≤20%,其中允许用不超过水泥质量5%符合本标准第4.2.5条的窑灰或不超过水泥质量8%符合本标准第4.2.4条的非活性混合材料代替”。(原版GB175-1999中第3.2条,本版第4.1条); ——将矿渣硅酸盐水泥中矿渣掺加量由“20%~70%”改为“>20%,≤70%”(原版GB1344-1999中第3.1条,本版第3.4条、4.1条); ——将火山灰质硅酸盐水泥中火山灰质混合材料掺量由“20%~50%”改为“>20%,≤40%”(原版GB1344-1999中第3.2条,本版第4.1条); ——将粉煤灰硅酸盐水泥中粉煤灰掺量由“20%~40%”改为“>20%,≤40%”(原版GB1344-1999中第3.3条,本版第4.1条); ——将复合硅酸盐水泥中混合材料总掺加量由“应大于15%,但不超过50%”改为“>20%,≤50%”(原版GB12958-1999中第3章,本版第4.1条); ——材料中增加了粒化高炉矿渣粉(本版第4.2.2、4.2.3条); ——取消了粒化精铬铁渣、粒化增钙液态渣、粒化碳素铬铁渣、粒化高炉钛矿渣等混合材料以及符合附录A新开辟的混合材料,并将附录A取消(原版GB12958-1999中第4.2条、第4.3条和附录A) ——增加了M类混合石膏(原版GB175-1999、GB1344-1999和GB12958-1999中第3章,本版第4.2.2.1条); ——助磨剂允许掺量由“不超过水泥质量的1%”改为“不超过水泥质量的0.5%”(原版GB175-1999、GB1344-1999和GB12958-1999中第4.5条,本版第4.2.6条); ——普通水泥强度等级中取消32.5和32.5R(原版GB175-1999中第5章,本版第5章);——增加了氯离子含量的要求,即水泥中氯离子含量不大于0.06%(本版第6.1条);——取消了细度指标要求,但要求在试验报告中给出结果(原版GB175-1999第 6.5条、GB1344-1999、GB12958-1999中第6.3条,本版8.4条); ——将复合硅酸盐水泥的强度等级改为和矿渣硅酸盐水泥、火山灰硅酸盐水泥、粉煤灰硅酸盐水泥一致(原版GB12958-1999中第6.6条,本版第6.3.3条) ——增加了水泥组分的试验方法(本版第7.1条); ——强度试验方法中增加了“掺火山灰混合材料的普通硅酸盐水泥、粉煤灰硅酸盐水泥和复合硅酸盐水泥在进行胶砂强度检验时,其用水量按0.50水灰比和胶砂流动度不小于180mm 来确定。当流动度小于180mm时,须以0.01的整倍数递增的方法将水灰比调整至胶砂流动度不小于180mm”(原版GB1344-1999第7.5条,本版第7.5条); ——将“水泥出厂编号按水泥厂年生产能力规定”改为“水泥出厂编号按单线年生产能力规

硅酸盐水泥的技术性质 国标GB175-1999,对硅酸盐水泥的主要技术性质作出下列规定: 细度:细度是指水泥颗粒的粗细程度,是鉴定水泥品质的主要项目之一。水泥细度通常采用筛析法或比表面积法测定,硅酸盐水泥的比表面积不小于300m2/kg。 凝结时间:凝结时间是指水泥从加水开始,到水泥浆失去塑性的时间。分初凝时间和终凝时间,初凝时间是指从水泥加水到水泥浆开始失去塑性的时间,终凝时间是指从水泥加水到水泥浆完全失去塑性的时间。硅酸盐水泥的初凝时间不得早于45min终凝时间不得迟于6.5h。凡初凝时间不符合规定者为废品,终凝时间不符合规定者为不合格品。水泥凝结时间的测定,是以标准稠度的水泥净浆,在规定温度和湿度条件下,用凝结时间测定仪测定。所谓标准稠度用水量是指水泥净浆达到规定稠度时所需的拌合用水量,以占水泥重量的百分率表示。水泥的凝结时间对水泥混凝土和砂浆的施工有重要的意义。初凝时间不宜过短,以便有足够的时间来完成混凝土和砂浆的运输、浇捣或砌筑等操作;终凝时间不宜过长,使混凝土和砂浆在浇捣或砌筑完毕后能尽快凝结硬化,以利于下一道工序的及早进行。 安定性:指水泥浆体硬化后体积变化的均匀性。若水泥硬化后体积变化不稳定、均匀,会导致混凝土产生膨胀破坏,造成严重的工程质量事故。因此,国标水泥安定性不合格应作废品处理,不得用于任何工程中。水泥中由于熟料煅烧不完全而存在游离CaO与MgO,由于是高温生成因此水化活性小在水泥硬化后水化,产生体积膨胀;生产水泥时加入过多的石膏,在水泥硬化后还会继续与固态的水化铝酸钙反应生成水化硫铝酸钙,产生体积膨胀。这三种物质使得硬化水泥石产生弯曲、裂缝甚至粉碎性破坏。国家标准规定通用水泥用沸煮法检验游离CaO安定性;游离MgO的水化比游离CaO更缓慢,沸煮法已不能检验,国家标准规定通用水泥MgO含量不得超过5%;由石膏造成的安定性不良需经长期浸在常温水中才能发现,所以国标规定硅酸盐水泥中的SO3含量不得超过3.5%。 硅酸盐水泥的凝结硬化过程 水泥的凝结硬化过程可分为:初始反应期、潜伏期、凝结期、硬化期。 初始反应期:水泥与水接触后的5~10min内放热速率剧增,可达此阶段的最大值然后又降至很低。硅酸三钙开始水化生成水化硅酸钙凝胶和氢氧化钙,氢氧化钙溶于水中,钙离子浓度急剧增大,当达到过饱和时呈结晶析出。同时水泥熟料颗粒