数控车削外轮廓编程及仿真练习

1.刀具半径补偿(G41 G42 G40)

G41:刀具左补偿,指站在刀具路径上,向切削前进方向看,刀具在工件的左边。

G42:刀具右补偿,指站在刀具路径上,向切削前进方向看,刀具在工件的右边。

G40:取消刀尖圆弧半径补偿,即按程序路径进给。

使用刀尖半径补偿指令时应注意:

1)、G41或G42指令必须和G00或G01指令一起使用,且当切削完成轮廓后即用指令G40取消补偿。

编程格式:G41(G42) G00(G01) X_ Y_ D_ F_ 建立刀补程序段…

…轮廓切削程序段

G40 G00(G01) X_ Y_ F_ 撤销刀补程序段

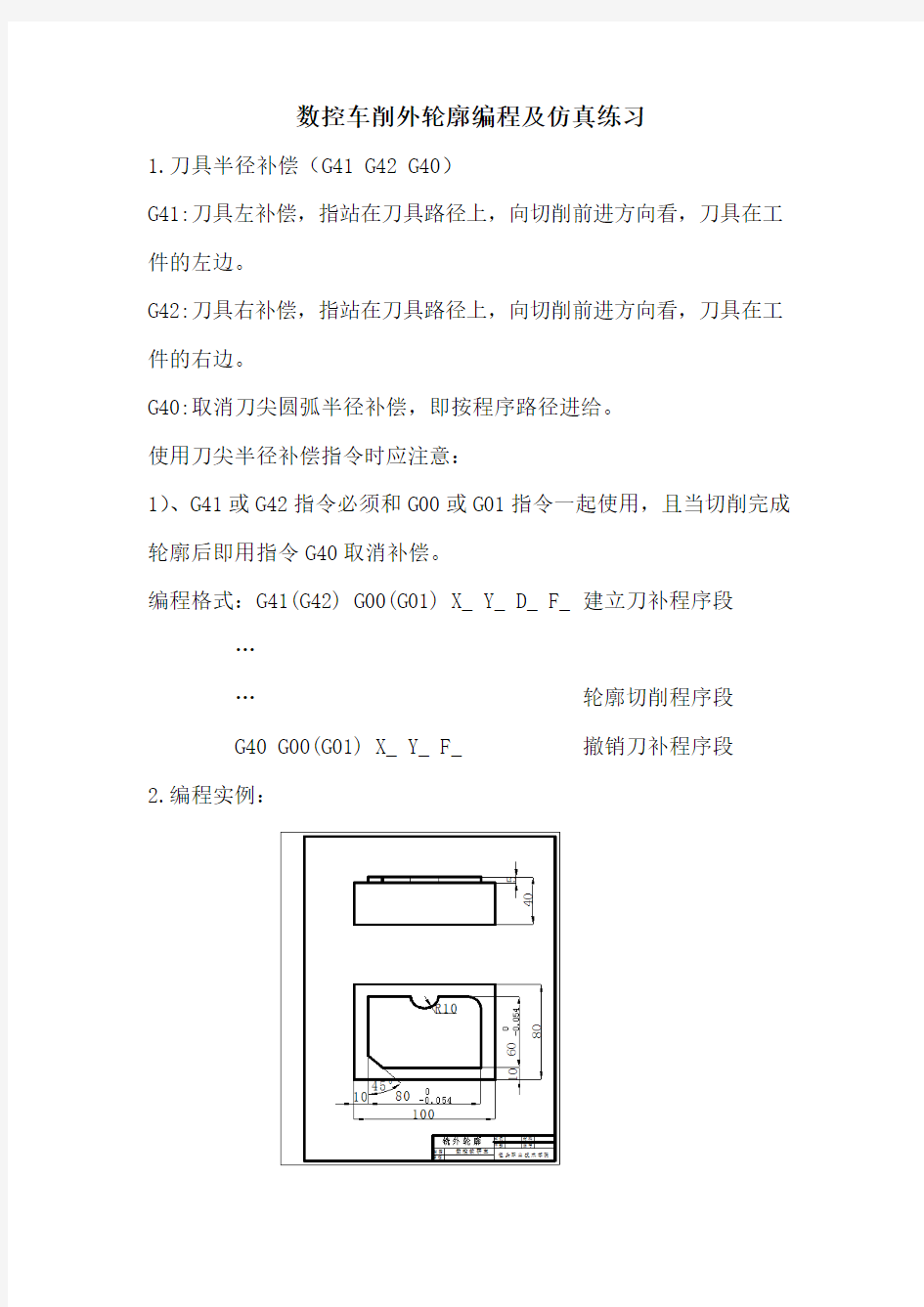

2.编程实例:

程序如下:

%2345

G54 G90 G00 X0 Y0 Z100

M03 S800

G00 X-40 Y-60

Z5

G01 Z-5 F80

G41 Y-50 D01

Y30

X-10

G03 X10 R10

G01 X35

G02 X40 Y25 R5

G01 Y-30

X-30

X-50 Y-10

G00 Z100

G40 X0 Y0

M30

3.数控加工仿真

1).开始--所有程序--数控加工仿真系统--加密锁管理系统--数控加工仿真系统。

点击快速登录,进入数控加工仿真界面。

2)、选择

然后在空白地方点击鼠标右键,

选择选项,把视图选项中显示机床罩前的对号去掉。

结果下如图

3)、定义毛坯

5)、放置零件

7)、对刀

①、机床回零

打开紧急停止旋钮-回零-点击(+X、+Y、 +Z)

②、对刀

对刀点为工件中心上(编程原点),首先让刀具在工件左边试切,然后加上刀具半径和工件长度的一半,就找到了X方向的点。

然后点击,再点击,会出现机床当前坐标系,机床当前坐标系(为负值)加上刀具半径和工件长度的一半,然后把这个值输到MDI行中,回车。

首先让刀具在工件前面试切,然后加上刀具半径和工件宽度的一半,就找到了Y方向的点。

然后点击,再点击,会出现机床当前坐标系,机床当前坐标系(为负值)加上刀具半径和工件宽度的一半,然后把这个值输到MDI行中,回车。

Z方向让刀具直接接触到工件上表面(切勿切的太深),会得到当前机床坐标系Z方向的值,直接把Z方向值输到MDI行中,回车。

那么我们机床对刀就对好了,接下来来检验对刀是否正确。在MDI中编写一个简单程序(G90 X0 Y0 Z10),回车。打到,在点击,结果如下图。

对好到以后输入程序。输入程序步骤:

---选择F1-回车-输入程序名(O****注意:O为英文字母,不是零),如下图

然后回车,进入编写程序界面。如下图

输入程序,如下图

接下来需要把刀补半径D01值输入到-表中,如下图。

然后点击在进行加工仿真模拟。如下图

实训六、铣削加工——复杂零件轮廓加工 一、实训目的与要求 通过较复杂零件轮廓的加工,进一步熟悉和掌握数控系统常用指令的编程与加工工艺,加深对数控铣床工作原理的了解。 二、实训仪器与设备 (1)配备华中世纪星(HNC—21M)数控系统的ZJK7532A-4立式钻铣床。 (2)毛坯一件(材料为石蜡),90×83×30如图4—4所示。 (3)Φ12立铣刀一把,Φ6麻花钻一根。 三、相关知识概述 数控铣床的主要加工对象为平面类零件、箱体类零件和曲面类零件。如果换上孔加工刀具,还能进行数控钻、镗、锪、铰及攻螺纹等孔加工操作。由于数控铣床没有刀具库,不具有自动换刀功能,所以其加工程序的编制比较简单;通常数值计算量不大的平面轮廓加工程序或孔加工程序可直接通过手工编程完成。 编程时选择合适的坐标位置编程方式可使程序简化,减少数值计算工作量。坐标位置编程方式有绝对指令方式和相对指令方式两种,主要根据图纸上尺寸的标注方式来选择。当加工尺寸由一个固定基准给定时,采用绝对指令方式编程较为方便。当加工尺寸是以轮廓o顶点之间的间距给出时,采用相对指令方式编程较为方便。 (1)绝对值编程指令(G90)和相对值编程指令(G91)。 格式: 式中,G90为绝对值编程指令,每个坐标轴上的编程值是相对于程序原点的;G91为·相对值编程指令,每个坐标轴上的编程值是相对于前一位置而言的,该值等于沿坐标轴移动的距离。 G90、G91为模态功能指令,G90为缺省值。 (2)固定循环指令(G98,G99) 固定循环指令的程序格式包括数据形式、返回点平面、孔加工方式、孔位置数据、孔加工数据和循环次数。数据形式(G90或G91),在程序开始时就已指定,因此,在固定循环指令的程序格式中可不注出。 格式

数控车削外轮廓编程及仿真练习 1.刀具半径补偿(G41 G42 G40) G41:刀具左补偿,指站在刀具路径上,向切削前进方向看,刀具在工件的左边。 G42:刀具右补偿,指站在刀具路径上,向切削前进方向看,刀具在工件的右边。 G40:取消刀尖圆弧半径补偿,即按程序路径进给。 使用刀尖半径补偿指令时应注意: 1)、G41或G42指令必须和G00或G01指令一起使用,且当切削完成轮廓后即用指令G40取消补偿。 编程格式:G41(G42) G00(G01) X_ Y_ D_ F_ 建立刀补程序段… …轮廓切削程序段 G40 G00(G01) X_ Y_ F_ 撤销刀补程序段 2.编程实例:

程序如下: %2345 G54 G90 G00 X0 Y0 Z100 M03 S800 G00 X-40 Y-60 Z5 G01 Z-5 F80 G41 Y-50 D01 Y30 X-10 G03 X10 R10 G01 X35 G02 X40 Y25 R5 G01 Y-30 X-30 X-50 Y-10 G00 Z100 G40 X0 Y0 M30 3.数控加工仿真 1).开始--所有程序--数控加工仿真系统--加密锁管理系统--数控加工仿真系统。

点击快速登录,进入数控加工仿真界面。 2)、选择

然后在空白地方点击鼠标右键, 选择选项,把视图选项中显示机床罩前的对号去掉。 结果下如图 3)、定义毛坯

5)、放置零件

7)、对刀 ①、机床回零 打开紧急停止旋钮-回零-点击(+X、+Y、 +Z) ②、对刀 对刀点为工件中心上(编程原点),首先让刀具在工件左边试切,然后加上刀具半径和工件长度的一半,就找到了X方向的点。

项目三内、外轮廓加工 3.1学习目标 通过本项目的学习,掌握子程序的概念、格式;能够运用子程序编写数控铣削加工程序;合理按排内、外轮廓走刀路线。 3.2 项目内容 完成如图3.1所示工件外轮廓的加工程序,并在数控铣床上加工。(已知毛坯尺寸为50mmX50mmX30mm,材料45钢) 1、零件图形 图3.1 2、编程要求 1)毛坯件的尺寸为50×50×30 材料45钢; 2)完成外轮廓铣削加工程序; 3)完成工件内轮廓的加工程序; 3.3知识点 本课题主要讲解以下知识点: 1、子程序的概念、格式和编制方法;

2、轮廓分层切削的加工方法; 3、内外轮廓走刀路线的合理安排; 3.4 学习内容 3.4.1 外轮廓的加工 一般零件的切削深度大于刀具的最大切削深度,所以常采用子程序编制,在编子程序时,注意刀具半径补偿在子程序中的编制方法,并要注意合理选择进刀与退刀路线。 1、数控铣削编程中的子程序 1)子程序的定义 在编制加工程序时,有时会遇到一组程序段在一个程序中多次出现,或在几个程序中都要使用它,这个典型的加工程序可以作成固定程序,并单独命名,这组程序段就称为子程序。 子程序不能单独使用,它只能通过主程序调用,实现加工中的局部动作。子程序结束后,能自动返回到调用的主程序中。 2)子程序的格式 子程序的格式与主程序格式相似包括程序名、程序段、程序结束指令,所不同的是程序结束指令不同,主程序用M02 或 M30,子程序用M99。 子程序格式如下: O0003; G91 G01 Z-2.0 F100 ……… G01 X20 Y30 M99 3)子程序的调用 在FANUC系统中,子程序的调用格式有两种。 格式一: M98 P X X X X L X X X X 地址P后面的四位数字为子程序名,地址L的数字表示重复调用的次数,当只调用一次时,L可省略不写。 例:M98 P1234 L5 表示调用子程序“O1234”共5次。

项目、二维内外轮廓及孔系零件铣削加工零件图 零件图纸

零件效果图 零件效果图 活动一、二维内外轮廓及孔系零件铣削加工工艺文件 一.教学目的 1.掌握内、外轮廓零件及孔系的基本加工工艺 2.了解数控铣削加工工艺的制订 二.工作任务 在拿到图纸后,制定零件的铣削加工工艺是零件铣削加工的首要任务。铣削加工工艺制定的合理与否,直接影响到零件的加工质量、生产率和加工成本。 本活动的任务就是以零件图纸为基础,对零件的结构、技术要求、切削加工工艺、加工顺序,走刀路线以及刀具与切削用量等进行全面、详细的分析,为后面的编程及加工活动作充分准备。 三.实践操作

1.零件的结构,技术要求分析 经过对图纸的分析可以看出,本零件由内轮廓、外轮廓、开口轮廓和孔系加工四部分组成。内轮廓为25*25的矩形轮廓和Φ20圆孔。外轮廓一个为十字轮廓由R20圆角过渡,加工深度为2mm,另一个为98*78的矩形轮廓。开口轮廓为两个梯形轮廓。孔系加工为绕Φ80圆四等分一周的沉头孔。其中矩形外轮廓98*78和十字轮廓的宽度16*70及Φ20圆孔的轮廓尺寸有公差要求,以及矩形内轮廓及开口轮廓深度有公差要求。毛坯材料为铝合金,尺寸为10080*20。 2.切削工艺分析 1)装夹工具:由于是方形毛坯,所以采用平口钳夹紧零件宽度为80mm的两个面。 2)加工方案的选择:采用一次装夹完成零件内外轮廓的粗,精加工。 3.确定加工顺序:走刀路线(如图1-3-1、1-3-2) 图1-3-1 零件的外轮廓走刀路线

图1-3-2 零件的内轮廓走刀路线 1)建立工件坐标系原点:工件坐标系原点建立在方形工件的表面中心。 2)确定加工起刀点:加工起刀点设在工件的表面中心上方100 mm.。 3)确定加工顺序,走刀路线。 4)采用先外轮廓后内轮廓的加工顺序,粗加工完单边留0.2 mm余量,然后检测零件的几何尺寸,根据检测结果决定Z向深度和刀具半径补偿的修正量,再分别对零件的内,外轮廓进行精加工。 5)矩形内轮廓及十字外轮廓周遍有R5圆角,因为选用Φ10的铣刀,所以R5为刀具直接成形。 6)由于十字轮廓与梯形开口轮廓相切,为保证两轮廓加工时交错导致过切,因先加工十字轮廓保证其精度,加工开口轮廓时可根据实际情况对尺寸稍做改动。 4.刀具与切削用量选择 刀具选择:材料为HSS的平底铣刀,直径Φ10、Φ8.5的麻花钻头及Φ3的中心钻。 切削用量选择: 平底铣刀:主轴转速粗加工时取S=1200r/min,精加工时取S=1500r/min,进给量轮廓粗加工时取f=180mm/min,轮廓精加工时取f=150mm/min,内轮廓Z向下刀时进给量取f=50mm/min。 中心钻:主轴转速取S=1000r/min,进给量取f=50mm/min。 麻花钻:主轴转速取S=700r/min,进给量取f=60mm/min。