车辆排气系统设计规范

车辆排气系统设计规范

1、目的

随着环保法规对车辆排放的要求越来越高,排气系统在车辆的系统组成和系统设计中,越来越占有重要的地位。为使排气系统满足各阶段国家及地方法规的要求,提高对排气系统的设计和制造质量水平,需对车辆的排气系统的设计提出较规范的要求,以便在设计和制造过程中,参照执行。

2、设计规范

2.1 排气系统及消声器的设计输入

2.1.1 车辆产品的排气系统的配置和走向,依所配车辆的总体结构布置的需要来设计。而消声器的性能开发则需要依所配发动机及其对排气系统的具体要求。在初步设计选型时,应将发动机的有关性能参数及其上的关键件的基准要素等(如曲轴箱后端面与曲轴主轴线的交点坐标、动力线偏移量及倾角等),作为设计条件输入设计,作为消声器选型及性能开发的依据之一。并根据国家、地方及企业有关法规和标准的要求,对系统和消声器的性能设计目标提出要求,见附录1。

2.1.2 排气系统及其消声器在进行初步选型设计时,必须对系统进行结构方案分析和匹配计算分析,并提供选型设计分析报告,见附录2。

2.2 设计原则

2.2.1 排气系统及其消声器的设计,应使排气阻力尽可能的小,以使其对发动机的功率损失尽可能小。

2.2.2 排气系统及其消声器要有较好的音质和较低的音强,即应有较大的插入损失。

2.2.3 排气系统及其消声器要有较好的外观和内在质量及较长的使用寿命。

2.3 排气系统的设计要求和布置

2.3.1 排气管内径的确定在结构布置允许的情况下,排气管内径应尽可能大些,以降低管道内得气流速度,减少气流阻力产生的功率损失和再生噪声。一般应≥发动机排气歧管出口内径。或根据发动机排量等参数,按公式(1) 计算初步确定排气管内径。

D=2 √Q/(πV) (1)

式中:Q—发动机排量;V—气流速度,一般取50~60 m/s 。

2.3.2 排气管的布置和转弯,应使排气尽可能顺畅。管的中心转弯半径一般应≥(1.5~2)D,其折弯成型角应大于90o,以大于120o为宜。整个系统的管道转弯数应尽可能少,一

般情况下不多于6个。排气尾管段的方向应与水平面纵向下弯5o~10o,出口方向应尽可能指向地面的车身投影的纵向中线。

2.3.3 排气管道及消声器的材料,除卡车和低档乘用车可以采用镀铝钢板及卷管外,排气管道和消声器一般应采用SUH403、SUH409等耐热不锈钢板、管,以保证排气系统的外观并具有较长的使用寿命。排气管壁厚一般应大于1.2 mm,双层管≥2×0.5mm。对于消声器的板厚和层数等,除要考虑系统的质量外,同时应根据车型档次、系统的成本、制造技术水平、开发周期等因素综合考虑。为减小发动机的振动对排气系统的影响和管道连接时的精度要求,可以在管道中采用金属编织层波纹软管及柔性管件。

2.3.4 排气管道与周围相邻件间的间隙(考虑到制作误差10mm),两件间无相对运动的(如固定在一起的),其设计间隙不得小于15mm;在公共法线方向(或接近)有(或可能有)相对运动的相邻件,自运动件的最大运动极限位置始起计,其设计间隙不得小于30mm。在公共切线(或接近)方向有(或可能有)相对运动,而其他方向无相对运动的相邻件,在垂直于运动方向的相对间隙,其设计值一般不得小于15mm。

2.3.5 对于需要隔离热源或怕热的相邻件,其设计间隙一般不得小于50mm。必要时,应协调“怕热件”的系统工程师,在“怕热件”或其承载件上采取隔热措施。也可以在排气系统件上采取隔热措施,以结构简单,布置、安装、维修方便,成本低、不产生噪声等为原则,决定在那个部件上采取隔热措施。

2.3.6 排气管道间的连接结构方式和密封,应以结构简单,布置、制造、安装、维修方便,重量轻、成本低,有足够的结构刚度,密封性好为原则。连接结构的方式可以采用平面双孔(或三孔)法兰、平面密封垫片或凹坑加平面密封圈的方式,也可以采用球面或锥面密封,用单侧活动法兰等结构。对于排气管道件的制造要求,应在设计图纸的技术要求中注明。

2.3.7 排气系统支撑悬挂装置的布置设计

2.3. 7.1 在结构布置允许的情况下,排气系统主支撑悬挂副的位置以设置在消声器体上为宜(采用一副的,应靠近中部;采用两副的应分置在两端),可获得最佳支撑,NVH和寿命。

2.3. 7.2 当消声器的尾管伸出消声器体的长度超过300 mm时,应在尾口附近适当位置设置尾管支撑悬挂副。

2.3. 7.3 当排气系统中配有质量较大的部件时(如三元催化器、净化器等),应在其附近相连件的适当位置设置支撑悬挂副。

2.3. 7.4 排气系统中其他部位的支撑设置,应根据系统总体结构布置的需要及其与车架、底板件结构、距离等条件进行设置。

2.3. 7.5 排气系统支撑悬挂件的结构方式,一般采用在车架或排气管上固定伸出连接吊钩或吊板等金属件,二者之间采用纯或带编织层的橡胶结构件。

2.4 排气净化装置的布置设计

2.4.1 排气净化装置的三元催化转化器和氧化转化器(简称净化器-下同)是车辆机外排放净化功能的重要部件之一,其性能决定了除发动机和燃油系统本身的排放性能之外运行车辆的环保性能。一般而言,排气净化装置的布置距发动机排气歧管口的距离越近越好。由于排气净化装置的三元催化器或净化器的外形尺寸相对较大,工作温度较高(700℃~930℃以上),车辆需在发动机附近布置的元件较多,有的元件尚需避开高温。因此其布置可能需要距排气歧管口有一定的距离,但根据其工作特性和具体发动机对其的要求,一般最大距离不得超过一定值(1200mm)。对于采取两级催化的排气净化装置,前级催化器布置的距岐管口近一些,甚至紧接歧管口(称为紧耦合型),第二级根据周围相邻件的布置空间及其装调方便性等要求进行设计布置。

2.4.2 排气净化装置的连接方式的要求与排气管道间的连接结构方式和密封等要求相同。但有时需根据总体设计及排气系统等对催化器的连接要求进行,有时需要将催化器设计为一个单独的连接总成,以便更换维修;有的则需将催化器体直接焊接在某段排气管上。2.4.3 氧传感器的布置必须满足氧传感器的安装要求,否则将损坏氧传感器或使其信号传递错误,造成ECU判断错误而错误控制供给,进而损害发动机和催化装置。因此,在进行氧传感器的布置设计时,要求氧传感器的感知端朝下,使氧传感器体的轴线与水平面成大于10°角,以避免发动机冷启动时冷凝水凝聚在氧传感器壳体合感知陶瓷之间。为避免在氧传感器前的排气管中有冷凝水凝聚,冷启动时将水滴吹到氧传感器上,应将排气管布置成在氧传感器前高、后低的向下倾斜形式。并在排气系统装置图的技术要求中注明氧传感器连接螺纹规格、扳手规格和扭紧力矩值的范围。

2.5 消声器的设计方法

2.5.1 消声器安装位置的布置应首先查找、估算及测量要求作消声处理的发动机噪声数据(A声级和倍频带声压级等),并确定辐射噪声的部位和传播噪声的主要途径,从而选择消声器安装的最佳位置。然后根据国家标准和客户要求以及确定的具体指标,确定允许噪声的标准限值,计算消声器所需要的消声量。根据需要的消声量、空气动力性(排气背压)以及其它要求,确定消声器的类型,设计出符合要求的消声器。一般而言,消声器安装位置越靠近发动机消声效果越好。但是,由於发动机附近能够安装排气系统的空间都非常有

限。所以大都布置得比较靠后。往往是在限定的空间内来设计布置消声器。对于采用双级消声器的系统,前置消声器的安装位置应尽可能靠近发动机排气口。

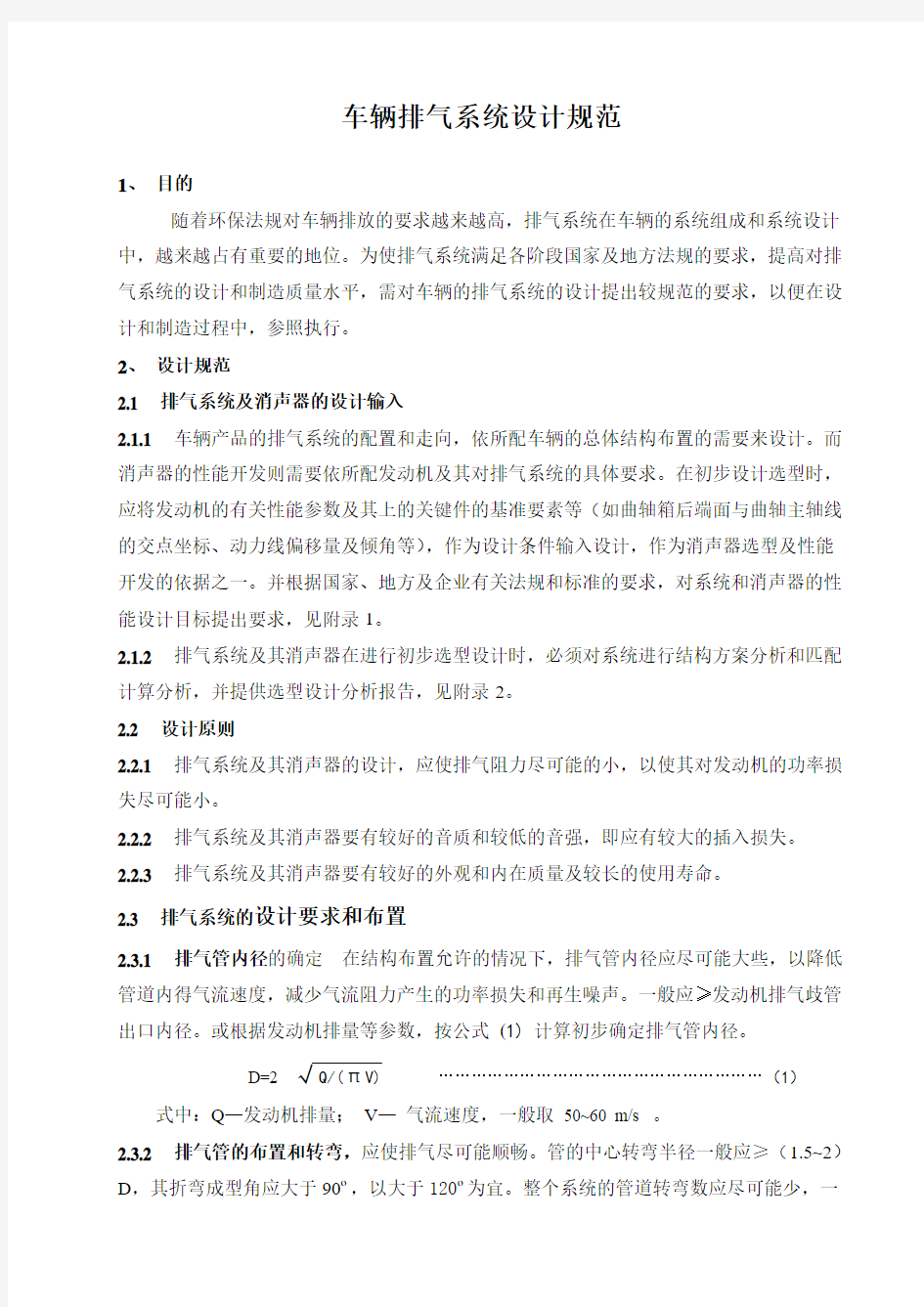

2.5.2 消声器的容积在结构布置允许的情况下,相对而言,其容积越大插入损失越大。用于乘用车的消声器,其容积一般不小于8倍的发动机排量,以10倍为宜。这时,恰当的调整消声器内的孔、管、腔等的配置,可减小发动机的动力损失,并使消声器排噪获得较好的音质。对于采用双级消声器的系统,前置消声器容积应达到发动机排量的两倍以上。这时所说的消声器容积= 前置消声器容积+ 后置消声器容积。

推荐的消声器容积计算公式和消声器容积与排气系统插入损失之间的关系见附录3。

2.5.3 消声器的长径比当消声器容积保持不变时,只改变其内径与长度,L/D越小,空腔越扁,截面积的扩张比m越大,最大衰减量也随之增大,但消声频率范围变得较窄。因此,应选取适当的长径比。其经验推荐值为:3 2.5.4 消声器的技术要求和试验、检验方法等,按《QC/T631-2005 汽车排气消声器技术条件》执行。 通过反复试验、验证,进行修改后确定设计方案。 附录1 排气系统及消声器设计输入资料 发动机型号:生产厂家: 消声器总成性能设计目标[例] 附录2 推荐的几种消声器容积的计算公式 一、《柴油机设计手册》介绍的公式: 其中:n-发动机转速;t-冲程数;i-气缸数;vh-单缸排量(L );k-系数,取1000-5000 二、美国某公司推荐公式: 其中:n-发动机转速;T-冲程;N-气缸数;Vh-发动机排量;Q-系数;取5-6 三、英国某公司推荐公式: 其中:n-发动机转速;Vh-发动机排量;i-气缸数 消声器容积与排气系统插入损失之间的关系 如图1。 n it V K V h 2??=N T V n Q V h ???=1000i n V V h /1 =消声器容积与排气系统插入损失之间的关系 升