暖通空调计算书

系统水容量Vc =建筑面积×0.7~1.30(L/m2)(建筑面积大选小值,建筑面积小选大值)

补水泵的选择:扬程比系统补水点压力高30-50kPa,补水泵进出水管较长时,应计算管道阻力,流量是系统水容量的5%~10%(建筑面积大选小值,建筑面积小选大值)

气压罐的选择:调节容积Vt应不小于3min补水泵流量

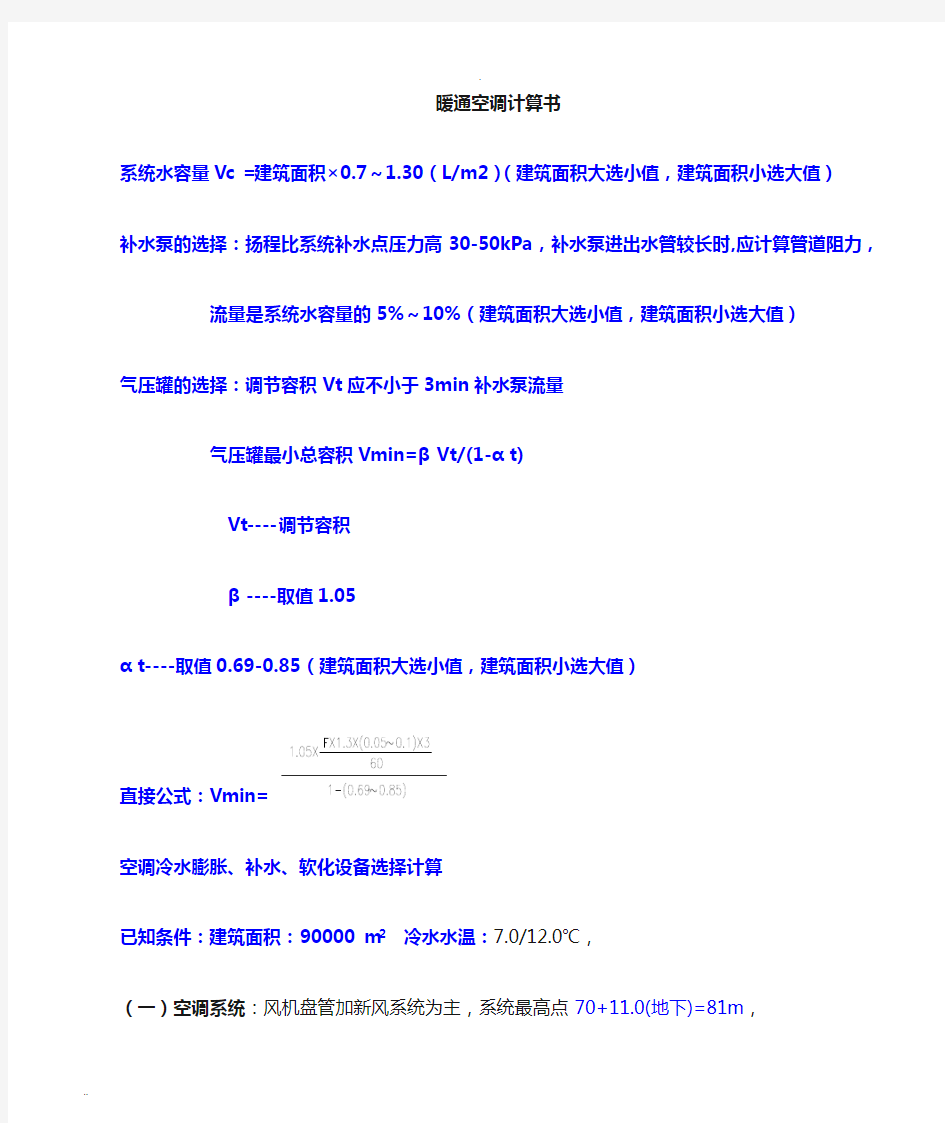

气压罐最小总容积Vmin=βVt/(1-αt)

Vt----调节容积

β----取值1.05

αt----取值0.69-0.85(建筑面积大选小值,建筑面积小选大值)

直接公式:Vmin=

空调冷水膨胀、补水、软化设备选择计算

已知条件:建筑面积:90000 m2冷水水温:7.0/12.0℃,

(一)空调系统:风机盘管加新风系统为主,系统最高点70+11.0(地下)=81m,采用不容纳膨胀水量的隔膜式气压罐定压。

1. 空调系统水容量V c = 0.7~1.30(L/m2)(外线长时取大值):1.30 *90000/1000=117 m3

2. 空调系统膨胀量V p =a*⊿t*V c:0.0005*15*117=0.88 m3 (冷水系统)

3. 补水泵选择计算

系统定压点最低压力:81+0.5=81.5(m)=815(kPa)

(水温≤60℃的系统,应使系统最高点的压力高于大气压力5kPa以上)

补水泵扬程:≥815+50=865(kPa)

(应保证补水压力比系统补水点压力高30-50kPa,补水泵进出水管较长时,应计算管道阻力)

补水泵总流量:≥117*0.05=5.85(m3/h)=1.6 (L/s)

(系统水容的5-10%)

选型:选用2台流量为1.8 L/s,扬程为90m(900 kPa)的水泵,平时一用一备,初期上水和事故补水时2台水泵同时运行。水泵电功率:11Kw。

4. 气压罐选择计算

1)调节容积V t应不小于3min补水泵流量

采用定频泵:V t≥5.8 m3/h *3/60 h=0.29 m3=290 L

2)系统最大膨胀量:V p=0.88 m3此水回收至补水箱

3)气压罐压力的确定:

安全阀打开压力:P4=1600(kPa)(系统最高工作压力1200kPa)

电磁阀打开压力:P3=0.9*P4=1440 (kPa)

启泵压力:(大于系统最高点0.5m)P1= 865kPa

停泵压力(电磁阀关闭压力): P2=0.9*1440=1296 kPa

压力比αt= (P1+100)/( P2+100)=0.69,满足规定。

4)气压罐最小总容积V min=βV t/(1-αt)=1.05*290/(1-0.69)=982 L

5)选择SQL1000*1.6隔膜式立式气压罐,罐直径1000mm,承压1.6Mpa,高2700mm,实际总容积V Z=1440 (L)

4. 空调补水软化设备

自动软化水设备(双阀双罐单盐箱)

软水出水能力:(双柱)0.03V c=0.03*117=3.5m3/h

1、电子水处理仪处理井水(友信P13)、除砂器(旋流除砂器)P14(两者流量相同考虑)

2、软化水设备P26(与补水量相同)+软化水箱(矩形水箱)--用于系统补水管径一般DN32

3、定压补水装置:补水泵+气压罐(补水泵H比系统最高点高出3-5米)

4、1万平方米以上的增加全程综合水处理(安装在空调系统回水上)

5、机房:非主要通道600-800mm,主要通道1.2米,机组与机组:1.3-1.5米。

租户24小时冷却膨胀、补水设备选择计算

已知条件:建筑面积:90000 m2冷却水温:32/37.0℃,

系统最高点70+11.0(地下)=81m,

采用不容纳膨胀水量的隔膜式气压罐定压。

1. 空调系统水容量45m3

(容量为估算:DN200水管,总长度1400米)

2. 空调系统膨胀量V p =a*⊿t*V c:0.0005*35*30=0.53 m3 (冷水系统)

3. 补水泵选择计算

系统定压点最低压力:81+0.5=81.5(m)=815(kPa)

(水温≤60℃的系统,应使系统最高点的压力高于大气压力5kPa以上)

补水泵扬程:≥815+50=865(kPa)

(应保证补水压力比系统补水点压力高30-50kPa,补水泵进出水管较长时,应计算管道阻力)

补水泵总流量:≥45*0.05=2.25(m3/h)=0.62 (L/s)

(系统水容的5-10%)

选型:选用2台流量为0.6 L/s,扬程为90m(900 kPa)的水泵,平时一用一备,初期上水和事故补水时2台水泵同时运行。水泵电功率:11Kw。

4. 气压罐选择计算

6)调节容积V t应不小于3min补水泵流量

采用定频泵:V t≥2.25 m3/h *3/60 h=0.12 m3=120 L

7)系统最大膨胀量:V p=0.53 m3此水回收至补水箱

8)气压罐压力的确定:

安全阀打开压力:P4=1600(kPa)(系统最高工作压力1200kPa)

电磁阀打开压力:P3=0.9*P4=1440 (kPa)

启泵压力:(大于系统最高点0.5m)P1= 865kPa

停泵压力(电磁阀关闭压力): P2=0.9*1440=1296 kPa

压力比αt= (P1+100)/( P2+100)=0.69,满足规定。

9)气压罐最小总容积V min=βV t/(1-αt)=1.05*120/(1-0.69)=410L

10)选择SQL800*1.6隔膜式立式气压罐,罐直径800mm,承压1.6Mpa,高2700mm,实际总容积V Z=0.838 (L)

采暖系统气压罐设备选择计算

风机盘管加新风系统为主,系统最高点70+11.0(地下)=81m,

采用不容纳膨胀水量的隔膜式气压罐定压。

1. 空调系统水容量V c = 0.7~1.30(L/m2)(外线长时取大值):1.30 *90000/1000=117 m3

2. 空调系统膨胀量V p =a*⊿t*V c:0.0005*45*117=2.64m3(热水系统)

3. 补水泵选择计算

系统定压点最低压力:81+0.5=81.5(m)=815(kPa)

(水温≤60℃的系统,应使系统最高点的压力高于大气压力5kPa以上)

补水泵扬程:≥815+50=865(kPa)

(应保证补水压力比系统补水点压力高30-50kPa,补水泵进出水管较长时,应计算管道阻力)

补水泵总流量:≥117*0.05=5.85(m3/h)=1.8 (L/s)

(系统水容的5-10%)

选型:选用2台流量为1.8 L/s,扬程为90m(900 kPa)的水泵,平时一用一备,初期上水和事故补水时2台水泵同时运行。水泵电功率:11Kw。

4. 气压罐选择计算

1)调节容积V t应不小于3min补水泵流量

采用定频泵:V t≥5.8 m3/h *3/60 h=0.29 m3=290 L

2)系统最大膨胀量:V p=2.64 m3此水回收至补水箱

3)气压罐压力的确定:

安全阀打开压力:P4=1600(kPa)(系统最高工作压力1600kPa)

电磁阀打开压力:P3=0.9*P4=1440 (kPa)

启泵压力:(大于系统最高点0.5m)P1= 865kPa

停泵压力(电磁阀关闭压力): P2=0.9*1440=1296 kPa

压力比αt= (P1+100)/( P2+100)=0.69,满足规定。

气压罐最小总容积V min=βV t/(1-αt)=1.05*290/(1-0.69)=982 L

1) 选择SQL1000*1.6隔膜式立式气压罐,罐直径1000mm,承压1.6Mpa,高2750mm,实际

总容积V Z=1440(L)

过盈联接 1.确定压力p; 1)传递轴向力F 2)传递转矩T 3)承受轴向力F和转矩T的联合作用 2.确定最小有效过盈量,选定配合种类; 3.计算过盈联接的强度; 4.计算所需压入力;(采用压入法装配时) 5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时) 6.包容见外径胀大量及被包容件内径缩小量。 1. 配合面间所需的径向压力p 过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。 1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。 图: 变轴向力的过盈联接图: 受转矩的过盈联接 设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则

F f=πdlpf

因需保证F f ≥F,故 [7-8] 2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生 周向滑移。亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩 擦阻力矩M f 应大于或等于转矩T。 设配合面上的摩擦系数为f①,配合尺寸同前,则 M f=πdlpf·d/2 因需保证M f ≥T.故得 [7-9] ① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。 配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。表7-5给出了几种情况下摩擦系数值,以供计算时参考。 表: 摩擦系数f值 压入法胀缩法 联接零件材料无润滑时f 有润滑时f 联接零件 材料 结合方式,润滑 f 钢—铸钢0.11 0.08 钢—钢油压扩孔,压力 油为矿物油 0.125 钢—结构钢0.10 0.07 油压扩孔,压力 油为甘油,结合 面排油干净 0.18 钢—优质结构钢0.11 0.08 在电炉中加热包 容件至300℃ 0.14 钢—青铜0.150.20 0.030.06 在电炉中加热包 容件至300℃以 后,结合面脱脂 0.2 钢—铸铁0.120.15 0.050.10 钢—铸铁油压扩孔,压力 油为矿物油 0.1 铸铁—铸钢0.150..25 0.150.10 钢—铝镁无润滑0.100.15

过盈配合件的装配方法有: 过盈配合件是依靠相配件装配以后的过盈量达到紧固联接。装配后.由于材料的弹性变形,使配合面之间产生压力,因此在工作时配合面间具有相当的联擦力来传递扭短或轴向力。过盈配合装配一般属于不可拆卸的固定连接。过盈配合件的装配方法有:(1)人工锤击法,(2)压力机压入法; (3)冷装法,(4)轴承加热器热装法。 轴承加热器热装法:? 适用过盈量较大轴承、齿轮、齿圈、电机外壳的加热器装配?? 1.做好热装前的准备工作.以保证热装工序的顺利完成?? 1?)加热温度T计算公式T=(σ+δ)/ad+T (℃)?式中d-配合公称直径(mm)?? a-加热零件材料线膨胀系数(1/℃)?常用材料线膨胀系数见有关手册σ-配合尺寸的最大过盈量mmδ-所需热装间隙(mm)?当d<200mm时,?? δ取(1"2)σ当d≥200mm时,δ取(0.001"0.0015)d2?? 2)加热时间按零件厚10mm需加热10min估算。厚度值按零件轴向和径向尺寸小者计算?? 3)保温时间按加热时间的1/4估算??? 2.包容件加热.胀量达到要求后,要迅速清理包容件和包件的配合表面,然后立即进行热装。要求操作动作迅速准确,一次热装到位,中涂不许停顿。若发生异常,不允许强迫装入,必须排除故障,重新加热再进行热装?? 3.零件热装后,采用拉、压、顶等可靠措施使热装件靠近被包容件轴向定位面。零件冷却后,其间隙不得大于配合长度的1000?? 4.钢件中装铜套时,包容件只能作一次热装,装后不允许作为二次热装的包容件再行加热?? 5.凡镶圈结构的齿轮与的热装时.在装齿圈时已加热过一次,当与轴热装时,又需二次加热,一般应采用油浴加热。若条件有限,也可采用电炉加热,但必须严格控制温升速度,使之温度均匀.且工作外表面离炉丝距离大于300mm,否则不准采用?? 6.?采用电感式加热器加热,必须适当选择设备规格,并严格遵守设备操作规程?? 冷装法:适用于包容件无法加热或加热会导致零件精度、材料组织变化、影响其力学件的装配?? 1.冷装时?? l冷冻温度TI计算公式?? T1=2σ/a1d (℃)?? 式中??? σ—最大过盈量(mm)?? d—被包容件的外径(mm) a1—被包容件冷却时? 线膨胀系数常用材料冷却时线膨胀系数见有关手册?? 冷冻时间t计算公式?? t= a'δ' (6~8)(mm)?? 式中?与材料有关的系数见有关手册被冷冻零件的特征尺寸。即零件的最大断面半径或? 壁厚尺寸(mm)?? 1)按公式计算冷冻温度T??

轴与轴套过盈配合压入力计算公式:?prlf P=2 应为“—”i2?1?p i2222??r2r?rr?r2231122??? 2222EE)(ErrE(r?r?)211321225?10?Mpa, u1=u2=0.3, l=150mm, =0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1f=0.15 带入公式得: Pi= 12.3954Mpa 510?(17.524t) P=1.7524=17874.48kgf N5?10?Mpa, u1=u2=0.3, l=190mm=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1, f=0.15 带入公式得: Pi= 12.3954Mpa 510?(22.196t) N=22639.92kgf P= 2.2196 B87C机头衬套压入力: δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15 代入公式得:22.6T/26.7T——大值是按u1起作用算得 FT160A架体横臂压入力: δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15 代入公式得:4.9T/5.8T——大值是按u1起作用算得

过盈联接p1;.确定压力F)传递轴向力12)传递转矩T 3)承受轴向力F和转矩T的联合作用 2.确定最小有效过盈量,选定配合种类; 3.计算过盈联接的强度; 4.计算所需压入力;(采用压入法装配时) 5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时) 6.包容见外径胀大量及被包容件内径缩小量。 1. 配合面间所需的径向压力p 过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。 受 : 图图: 变轴向力的过盈联接 转矩的过盈联接,则设配合的公称直径为人配合面间的摩擦系数为人配合长度为l=πdlpf F f≥F,故因需保证F f [7-8] 时,则应保证在此转矩作用下不产生T 当联接传递转矩2)传递转矩T 配合面间所能产生的摩的作用下,在转矩T周向滑移。亦即当径向压力为P时,。应大于或等于转矩T擦阻力矩M f①设配合面上的摩擦系数为f,配合尺寸同前,则 =πdlpf·d/2M f M≥T.故得因需保证f

第16章压杆稳定 16.1 压杆稳定性的概念 在第二章中,曾讨论过受压杆件的强度问题,并且认为只要压杆满足了强度条件,就能保证其正常工作。但是,实践与理论证明,这个结论仅对短粗的压杆才是正确的,对细长压杆不能应用上述结论,因为细长压杆丧失工作能力的原因,不是因为强度不够,而是由于出现了与强度问题截然不同的另一种破坏形式,这就是本章将要讨论的压杆稳定性问题。 当短粗杆受压时(图16-1a),在压力F由小逐渐增大的过程中,杆件始终保持原有的直线平衡形式,直到压力F达到屈服强度载荷F s(或抗压强度载荷F b),杆件发生强度破坏时为止。但是,如果用相同的材料,做一根与图16-1a所示的同样粗细而比较长的杆件(图16-1b),当压力F比较小时,这一较长的杆件尚能保持直线的平衡形式,而当压力F逐渐增大至某—数值F1时,杆件将突然变弯,不再保持原有的直线平衡形式,因而丧失了承载能力。我们把受压直杆突然变弯的现象,称为丧失稳定或失稳。此时,F1可能远小于F s(或F b)。可见,细长杆在尚未产生强度破坏时,就因失稳而破坏。 图16-1 失稳现象并不限于压杆,例如狭长的矩形截面梁,在横向载荷作用下,会出现侧向弯曲和绕轴线的扭转(图16-2);受外压作用的圆柱形薄壳,当外压过大时,其形状可能突然变成椭圆(图16-3);圆环形拱受径向均布压力时,也可能产生失稳(图16-4)。本章中,我们只研究受压杆件的稳定性。

图16-3 所谓的稳定性是指杆件保持原有直线平衡形式的能力。实际上它是指平衡状态的稳定性。我们借助于刚性小球处于三种平衡状态的情况来形象地加以说明。 第一种状态,小球在凹面内的O点处于平衡状态,如图16-5a所示。先用外加干扰力使其偏离原有的平衡位置,然后再把干扰力去掉,小球能回到原来的平衡位置。因此,小球原有的平衡状态是稳定平衡。 第二种状态,小球在凸面上的O点处于平衡状态,如图16-5c所示。当用外加干扰力使其偏离原有的平衡位置后,小球将继续下滚,不再回到原来的平衡位置。因此,小球原有的干衡状态是不稳定平衡。 第三种状态,小球在平面上的O点处于平衡状态,如图16-5b所示,当用外加干扰力使其偏离原有的平衡位置后,把干扰力去掉后,小球将在新的位置O1再次处于平衡,既没有恢复原位的趋势,也没有继续偏离的趋势。因此。我们称小球原有的平衡状态为随遇平衡。 图16-5 图16-6 通过上述分析可以认识到,为了判别原有平衡状态的稳定性,必须使研究对象偏离其原有的平衡位置。因此。在研究压杆稳定时,我们也用一微小横向干扰力使处于

力学计算公式 Company number:【WTUT-WT88Y-W8BBGB-BWYTT-19998】

常用力学计算公式统计 一、材料力学: 1.轴力(轴向拉压杆的强度条件) σmax=N max/A≤[σ] 其中,N为轴力,A为截面面积 2.胡克定律(应力与应变的关系) σ=Eε或△L=NL/EA 其中σ为应力,E为材料的弹性模量,ε为轴向应变,EA 为杆件的刚度(表示杆件抵抗拉、压弹性变形的能力) 3.剪应力(假定剪应力沿剪切面是均匀分布的) τ=Q/A Q 其中,Q为剪力,A Q为剪切面面积 4.静矩(是对一定的轴而言,同一图形对不同的坐标 轴的静矩不同,如果参考轴通过图形的形心,则 x c=0,y c=0,此时静矩等于零) 对Z轴的静矩S z=∫A ydA=y c A 其中:S为静矩,A为图形面积,y c为形心到坐标轴的 距离,单位为m3。 5.惯性矩 对y轴的惯性矩I y=∫A z2dA 其中:A为图形面积,z为形心到y轴的距离,单位为 m4

常用简单图形的惯性矩 矩形:I x=bh3/12,I y=hb3/12 圆形:I z=πd4/64 空心圆截面:I z=πD4(1-a4)/64,a=d/D (一)、求通过矩形形心的惯性矩 求矩形通过形心,的惯性矩I x=∫Ay2dA dA=b·dy,则I x=∫h/2-h/2y2(bdy)=[by3/3]h/2-h/2=bh3/12 (二)、求过三角形一条边的惯性矩 I x=∫Ay2dA,dA=b x·dy,b x=b·(h-y)/h 则I x=∫h0(y2b(h-y)/h)dy=∫h0(y2b –y3b/h)dy =[by3/3]h0-[by4/4h]h0=bh3/12 6.梁正应力强度条件(梁的强度通常由横截面上的正 应力控制) σmax=M max/W z≤[σ] 其中:M为弯矩,W为抗弯截面系数。 7.超静定问题及其解法 对一般超静定问题的解决办法是:(1)、根据静力学平衡条件列出应有的平衡方程;(2)、根据变形协调条件列出变形几何方程;(3)、根据力学与变形间的物理关系将变形几何方程改写成所需的补充方程。8.抗弯截面模量 W x=I x/y c

轴与轴套过盈配合压入力计算公式: P=2i p lf r 2π 应为“—” 2 2 112122221 22 2223122 23 2 )()(1 2E E r r E r r r r E r r r p i μμδ - +-++-+= δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1?510Mpa, u1=u2=0.3, l=150mm , f=0.15 带入公式得: Pi= 12.3954Mpa P=1.75245 10?N =17874.48kgf (17.524t) δ=0.075mm, r1=70mm, r2=100mm, r3=135mm, E1=E2=2.1?510Mpa, u1=u2=0.3, l=190mm , f=0.15 带入公式得: Pi= 12.3954Mpa P= 2.21965 10?N =22639.92kgf (22.196t) B87C 机头衬套压入力: δ=0.078,r1=14.415,r2=25.38,r3=44.5,L=115,f=0.15 代入公式得:22.6T/26.7T ——大值是按u1起作用算得 FT160A 架体横臂压入力: δ=0.05,r1=0,r2=17,r3=25,L=37,f=0.15 代入公式得:4.9T/5.8T ——大值是按u1起作用算得

过盈联接 1.确定压力p; 1)传递轴向力F 2)传递转矩T 3)承受轴向力F和转矩T的联合作用 2.确定最小有效过盈量,选定配合种类; 3.计算过盈联接的强度; 4.计算所需压入力;(采用压入法装配时) 5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时) 6.包容见外径胀大量及被包容件内径缩小量。 1. 配合面间所需的径向压力p 过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。 1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力F,应大于或等于外载荷F。

停车库的受力分析计算 一、停车状态如下图所示 二、分析立柱受力并校核 已知:立柱截面为环形,令钢管厚度﹩=(D-d)/2为20mm 即D-d=0.02,材料选为45#, 屈服强度s σ≥355Mpa,安全系数n 取为1.5,弹性模量取为210Gpa ,泊松比取为0.26。 解:简化模型如图1所示,显然Mx>My,故按照Mx 情况进行校核。板自重m1=500Kg ,小车自重为m2=2000Kg 。分析立柱受力知其受压力和弯矩(包含风载), 故:需校核其强度 即,[]σσ≤ 1、起升载荷Q 的确定 起升载荷包括允许起升的最大汽车重量、以及载车板,因起 升高度<50米,故钢丝绳质量不计。 因起升速度≤R v 0.2m/s,故起升载荷动载系数2?05.1min ==? 故,()2221m ???+=?=g m Q F 2、 风载荷W P 的确定 qA CK P W h = C ——风力系数,用以考虑受风结构物体型、尺寸等因素对风压的影响 h K ——风力高度变化系数 q ——计算风压() 2/m N A ——立柱垂直于风向的迎风面积() 2m 正视图左视图

1) 计算风压q 风压计算公式为 2613.0q v = 风压按照沿海地区工作状态风压计算v=20m/s,故q=245.22 m /N 风压按照工作状态下的最大计算风压计算,此时q 取2502m /N ,故最终q 取250 2m /N 。 2) 风力系数C 因为离地面高度≤10m,按照海上及海岛2 .010?? ? ??h ,风压高度变化系数h K 取1.00 因为是圆管结构且10q 2≈d (q 为计算风压,d 为圆管直径),故C 取0.9 3) 迎风面积A t A A ψ= ψ——结构的充实率,t A A = ψ,钢管桁架结构ψ值取0.2-0.4,故0.3 t A ——结构或物品外形轮廓面积在垂直于风向平面上的投影() 2m h D A t =() 2m D ——立柱外径;h ——立柱高度 D D qA CK P W 675 325000.19.0h =????== 3、 强度校核1 []n s σσσ= ≤ 即[]σσ≤+= W M A F max cmax 令W M A F + = σ 2??=Q F ;()g m m Q 21+= () 22 4 d D A -= π 21M M M += M1——由重力引起的弯矩;M2——由风载引起的弯矩 ()3.121m 1?+=g m M ;h P M W *=2 1 2

过盈量与装配力计算公式 过盈联接 1.确定压力p; 1)传递轴向力F 2)传递转矩T 3)承受轴向力F和转矩T的联合作用 2.确定最小有效过盈量,选定配合种类; 3.计算过盈联接的强度; 4.计算所需压入力;(采用压入法装配时) 5.计算包容件加热及被包容件冷却温度;(采用胀缩法装配时)6.包容见外径胀大量及被包容件内径缩小量。

1. 配合面间所需的径向压力p 过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。1)传递轴向力F 当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。 图: 变轴向力的过盈联接图: 受转矩的过盈联接. 设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则 F =πdlpf f因需保证F≥F,故f [7-8] 2)传递转矩T 当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩M应大于或等于转矩T。f①,配合尺寸同前,则设配合面上的摩擦系 数为f M =πdlpf·d/2f因需保证M ≥T.故得f [7-9] ①实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。 配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。表7-5给出了几种情况下摩擦系数值,以供计算时参考。 表: 摩擦系数f值 压入法胀缩法 联接零件材有润滑时联接零件材无润滑时f 结合方式,润滑 f 料 f 料 油压扩孔,压力油钢—铸钢 0.11 0.08 0.125 为矿物油 油压扩孔,压力油钢—结构钢 0.10 0.07 为甘油,结合面排0.18 油干净钢—钢钢—优质结在电炉中加热包0.11 0.08 0.14 构钢 容件至300℃ 在电炉中加热包钢—青铜 0.15?0.20 0.03?0.06 容件至300℃以0.2 后,结合面脱脂 油压扩孔,压力油钢—铸铁 0.12?0.15 0.05?0.10 钢—铸铁 0.1 为矿物油 钢—铝镁合铸铁—铸钢 0.15?0..25 0.15?0.10 无润滑 0.10?0.15 金 3)承受轴向力F和转矩T的联合作用 此时所需的径向压力为

摘要介绍了与传统设计不同的轮轴冷压装计算方法,设计员可节省查阅资料时间,应用新型的计算公式,能快速获得准确工艺参数,并量化轮轴设计尺寸。本文的车辆轮轴注油冷压装工艺属国内首例。此方法对机械制造工业价值巨大。 关键词轮轴冷压装轮轴注油冷压装计算公式工艺工装修复技术 一、前言 本文论述的内容,适用于铁路机车车辆、工程机械和机床制造。该技术的特点是:在轮轴冷压装设计中,既节省了查阅设计手册和行业标准所用的大量时间,又能快速获得准确工艺参数和设计量化值。工艺简单、加工方便、能有效避免轮轴配合面被擦伤,与传统的轮轴冷压装工艺设计相比,这是专业技术领域中的新思路。 二、工艺参数计算 在设计轮轴冷压装产品时,如何根据配合直径来求得合理的过盈量及冷压装吨位,这是专业工艺人员极为关注的技术难题。作者通过长期试验论证,运用数学原理推导出了下列理论计算公式,技术难题迎刃而解,现简介如下。 δ1=7×10-4D+0.06 (1)δ2=7.6×10-4D+0.09 (2) δ3=0.5(δ1+δ2)(3)δ4=δ3-0.02 (4) δ5=δ3+0.01 (5)δ=δ4~δ5(6) P1=(3.11D+66)+6 (7) P2=4.88D+101 (8) P=P1~P2(9) δ1—粗算轮轴配合过盈量下限值mm;δ2—粗算轮轴配合过盈量上限值mm;δ3—粗算轮轴配合过盈量平均值mm;δ4—精算轮轴配合过盈量下限值mm;δ5—精算轮轴配合过盈量上限值mm;δ—轮轴配合过盈量精确值mm;D—轮轴配合直径mm;P1—轮轴冷压装吨位下限值kN;P2—轮轴冷压装吨位上限值kN;P—轮轴冷压装吨位精确值kN。 三、计算应用实例 计算图1所示的车辆轮轴采用冷压装工艺时,所需配合过盈量及压装吨位。 解:(1)计算过盈量 δ1=7×10-4D+0.06=7×10-4×182+0.06=0.19(mm) δ2=7.6×10-4D+0.09 =7.6×10-4×182+0.09=0.23(mm) δ3=0.5(δ1+δ2)=0.5(0.19+0.23)=0.21(mm) δ4=δ3-0.02=0.21-0.02=0.19(mm)

15-1 两端为球铰的压杆,当它的横截面为图示各种不同形状时,试问杆件会在哪个平面内失去稳定(即在失稳时,杆的截面绕哪一根轴转动)? 解:(a),(b),(e)任意方向转动,(c),(d),(f)绕图示Z 轴转动。 15-2 图示各圆截面压杆,横截面积及材料都相同,直径d =1.6cm ,杆材A 3钢的弹性模量E =200MPa ,各杆长度及支承形式如图示,试求其中最大的与最小的临界力之值。 解:(a) 柔度: 230 1500.4 λ?= = 相当长度:20.30.6l m μ=?= (b) 柔度: 150 1250.4 λ?== 相当长度:10.50.5l m μ=?= (c) 柔度: 0.770 122.50.4 λ?= = 相当长度:0.70.70.49l m μ=?= (d) 柔度: 0.590 112.50.4 λ?= = 相当长度:0.50.90.45l m μ=?= (e) 柔度: 145 112.50.4 λ?== 相当长度:10.450.45l m μ=?= 由E=200Gpa 及各柔度值看出:各压杆的临界力可用欧拉公式计算。即:() 22 cr EJ P l πμ=各压杆的EJ 均相同,故相当长度最大的压杆(a)临界力最小,压杆(d)与(e)的临界力最大,分别为: () 2948 2 2 2 320010 1.610640.617.6410cr EJ P l N π ππμ-??? ??= ==?

() 2948 2 2 2 320010 1.610640.4531.3010cr EJ P l N π ππμ-??? ??= ==? 15-3 某种钢材P σ=230MPa ,s σ=274MPa ,E =200GPa ,直线公式λσ22.1338-=cr ,试计算该材料压杆的P λ及S λ值,并绘制1500≤≤λ范围内的临界应力总图。 解: 92.6 33827452.5 p s s a λπσλ===--=== 15-4 6120型柴油机挺杆为45钢制成的空心圆截面杆,其外径和内径分别为,12mm 和10mm ,杆长为383mm ,两端为铰支座,材料的E =210GPa ,P σ=288MPa ,试求此挺杆的临界力cr P 。若实际作用于挺杆的最大压缩力P =2.33kN ,规定稳定安全系数W n =2~5。试校核此挺杆的稳定性。 解:(1)

8 计算与校核 [21] 8.1过盈配合装配压入力的计算 在立式轴承压装机邀标文件的技术要求中明确指出锥轴承外圈与轴承孔配合为过渡配合,故采用过盈配合装配压入力的计算方法。方法如下: 过盈配合装配压入力的计算方法 μπf f f L d p P max = 其中:P —压入力,N max f p —结合表面承受的最大单位压力,2/mm N f d —结合直径,mm f L —结合长度,mm μ—摩擦系数 结合表面最大单位压力计算公式: ) (max max i i a a f f E C E C d p += δ 其中: max δ —最大过盈量,mm a C 、i C —系数; a E 、i E —包容件和被包容件的材料弹性模量,2/mm N 系数a C 、i C 计算方法如下: ν+-+= 2222f a f a a d d d d C ν--+= 2222i f i f i d d d d C a d 、i d 分别为包容件外径和被包容件内径(实心轴i d =0),mm

ν—泊松系数 压装机所需的压力一般为压入力的3~3.5倍 表8.1常用材料的摩擦系数表 摩擦系数μ 材料 无润滑有润滑 钢-钢0.07~0.16 0.05~0.13 钢-铸钢0.11 0.07 钢-结构钢0.10 0.08 钢-优质结构钢0.11 0.07 钢-青铜0.15~0.20 0.03~0.06 钢-铸铁0.12~0.15 0.05~0.10 铸铁-铸铁0.15~0.25 0.05~0.10 表8.2常用材料弹性模量、泊松系数 材料弹性模量E 泊松系数ν碳钢196~216 0.24~0.28 低合金钢、合金结构钢186~206 0.25~0.30 灰铸铁78.5~157 0.23~0.27 铜及其合金72.6~128 0.31~0.42 铝合金70 0.33 轴承为标准件,采用轴承钢GCr15;压头的材料选用高级优质碳素工具钢T10A,其密度是7.85g/cm3,特点是容易锻造、加工性能良好、价格便宜,能够承受冲击、硬度高,应用于不受剧烈冲击的高硬度耐磨工具,如车刀、刨刀、冲头、丝锥、钻头、手锯条。 依据公式分别计算八、九档箱中壳的中间轴、二轴轴承外圈的压入力。

过盈配合件的装配方法 Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】

过盈配合件的装配方法有: 过盈配合件是依靠相配件装配以后的过盈量达到紧固联接。装配后.由于材料的弹性变形,使配合面之间产生压力,因此在工作时配合面间具有相当的联擦力来传递扭短或轴向力。过盈配合装配一般属于不可拆卸的固定连接。过盈配合件的装配方法有:(1)人工锤击法,(2);(3),(4)。 轴承加热器热装法: 适用过盈量较大轴承、齿轮、齿圈、电机外壳的加热器装配 1.做好热装前的准备工作.以保证热装工序的顺利完成 1)加热温度T计算公式T=(σ+δ)/ad+T (℃)式中d-配合公称直径(mm) a-加热零件材料线膨胀系数(1/℃)常用材料线膨胀系数见有关手册σ-配合尺寸的最大过盈量mmδ-所需热装间隙(mm)当d<200mm时, δ取(1"2)σ当d≥200mm时,δ取"d2 2)加热时间按零件厚10mm需加热10min估算。厚度值按零件轴向和径向尺寸小者计算 3)保温时间按加热时间的1/4估算 2.包容件加热.胀量达到要求后,要迅速清理包容件和包件的配合表面,然后立即进行热装。要求操作动作迅速准确,一次热装到位,中涂不许停顿。若发生异常,不允许强迫装入,必须排除故障,重新加热再进行热装 3.零件热装后,采用拉、压、顶等可靠措施使热装件靠近被包容件轴向定位面。零件冷却后,其间隙不得大于配合长度的1000 4.钢件中装铜套时,包容件只能作一次热装,装后不允许作为二次热装的包容件再行加热

5.凡镶圈结构的齿轮与的热装时.在装齿圈时已加热过一次,当与轴热装时,又需二次加热,一般应采用油浴加热。若条件有限,也可采用电炉加热,但必须严格控制温升速度,使之温度均匀.且工作外表面离炉丝距离大于300mm,否则不准采用 6.采用电感式加热器加热,必须适当选择设备规格,并严格遵守设备操作规程 :适用于包容件无法加热或加热会导致零件精度、材料组织变化、影响其力学件的装配1.冷装时 l冷冻温度TI计算公式 T1=2σ/a1d (℃) 式中 σ—最大过盈量(mm) d—被包容件的外径(mm) a1—被包容件冷却时 线膨胀系数常用材料冷却时线膨胀系数见有关手册 冷冻时间t计算公式 t= a'δ' (6~8)(mm) 式中与材料有关的系数见有关手册被冷冻零件的特征尺寸。即零件的最大断面半径或壁厚尺寸(mm) 1)按公式计算冷冻温度T 2)选用冷冻剂,冷冻剂的温度必须低于被包容件所需冷冻温度T1,被包容件直径大于φ50mm时优先选用液态氧或液态氮冷冻 剂温度值见有关手册 3)计算冷冻时间 2.凡冷装采用液态氧做冷冻剂时.严禁周围有易燃物和火种

第16 章压杆稳定 16.1 压杆稳定性的概念 在第二章中,曾讨论过受压杆件的强度问题,并且认为只要压杆满足了强度条件,就能保证其正常工作。但是,实践与理论证明,这个结论仅对短粗的压杆才是正确的,对细长压杆不能应用上述结论,因为细长压杆丧失工作能力的原因,不是因为强度不够,而是由于出现了与强度问题截然不同的另一种破坏形式,这就是本章将要讨论的压杆稳定性问题。 当短粗杆受压时(图16-1a),在压力F 由小逐渐增大的过程中,杆件始终保持原有的直线平衡形式,直到压力F 达到屈服强度载荷F s (或抗压强度载荷F b),杆件发生强度破坏时为止。但是,如果用相同的材料,做一根与图16-1a 所示的同样粗细而比较长的杆件(图16-1b),当压力F 比较小时,这一较长的杆件尚能保持直线的平衡形式,而当压力F 逐渐增大至某—数值F1时,杆件将突然变弯,不再保持原有的直线平衡形式,因而丧失了承载能力。我们把受压直杆突然变弯的现象,称为丧失稳定或失稳。此时,F1可能远小于F s (或F b)。可见,细长杆在尚未产生强度破坏时,就因失稳而破坏。 图16-1 失稳现象并不限于压杆,例如狭长的矩形截面梁,在横向载荷作用下,会出现侧向弯曲和绕轴线的扭转(图16-2);受外压作用的圆柱形薄壳,当外压过大时,其形状可能突然变成椭圆(图 16-3);圆环形拱受径向均布压力时,也可能产生失稳(图16-4)。本章中,我们只研究受压杆件的稳定性。

所谓的稳定性是指杆件保持原有直线平衡形式的能力。实际上它是指平衡状态的 稳定性。我们借助于刚性小球处于三种平衡状态的情况来形象地加以说明。 第一种状态,小球在凹面内的 O 点处于平衡状态,如图 16-5a 所示。先用外加干 扰力使其偏离原有的平衡位置,然后再把干扰力去掉,小球能回到原来的平衡位置。 因此,小球原有的平衡状态是稳定平衡。 第二种状态,小球在凸面上的 O 点处于平衡状态,如图 16-5c 所示。当用外加干 扰力使其偏离原有的平衡位置后, 小球将继续下滚, 不再回到原来的平衡位置。 因此, 小球原有的干衡状态是不稳定平衡。 第三种状态,小球在平面上的 O 点处于平衡状态,如图 16-5b 所示,当用外加干 扰力使其偏离原有的平衡位置后,把干扰力去掉后,小球将在新的位置 O 1 再次处于平 衡,既没有恢复原位的趋势,也没有继续偏离的趋势。因此。我们称小球原有的平衡 状态为随遇平衡。 图 16-5 图 16-6 通过上述分析可以认识到,为了判别原有平衡状态的稳定性,必须使研究对象偏 离其原有的平衡位置。因此。在研究压杆稳定时,我们也用一微小横向干扰力使处于 图 16-3

1、( )材料相同的压杆,柔度越大,稳定性越差,故它所能承受的外压力就越小。 1、( )压杆的临界应力是压杆处于临界状态维持直线平衡形式时横截面上的正应力。 2、( )材料相同,柔度相等的压杆,空心杆比实心杆的稳定性好,即空心杆所能承受的压力大。 3、对于压杆稳定,下面错误的伦述是( )。 A 、压杆的临界压力是保持稳定直线平衡的最大载荷。 B 、压杆的柔度越大,压杆越不稳定。 C 、大柔度压杆可以使用欧拉公式计算临界压力。 D 、矩形截面细长压杆,已知Iz>Ir ,计算临界载荷时,应取值Iz 为妥。 5、临界应力是压杆失稳时横截面上的应力( ) 6、示Q235钢压杆,截面为矩形,面积为3.2*103mm 2, 已知E=200GPA ,σs =235MPA ,λp=100,λs=61.6,试计算其临界载荷。(15分) 7、( )压杆的稳定性主要与压杆的截面大小和压杆的长度有关。 一、是非判断题 9.1 所有受力构件都存在失稳的可能性。 ( × ) 9.2 在临界载荷作用下,压杆既可以在直线状态保持平衡,也可以在微弯状态下保持平衡。 ( × ) 9.3 引起压杆失稳的主要原因是外界的干扰力。 ( × ) 9.4 所有两端受集中轴向力作用的压杆都可以采用欧拉公式计算其临界压力。 ( × ) 9.5 两根压杆,只要其材料和柔度都相同,则他们的临界力和临界应力也相同。 ( × ) 9.6 临界压力是压杆丧失稳定平衡时的最小压力值。 ( ∨ ) 9.7 用同一材料制成的压杆,其柔度(长细比)愈大,就愈容易失稳。 ( ∨ ) 9.8 只有在压杆横截面上的工作应力不超过材料比例极限的前提下,才能用欧拉公式计算其 临界压力。 ( × ) 9.9 满足强度条件的压杆不一定满足稳定性条件;满足稳定性条件的压杆也不一定满足强度 条件。 ( ∨ ) 9.10 低碳钢经过冷作硬化能提高其屈服极限,因而用同样的方法也可以提高用低碳钢制成 的细长压杆的临界压力。 ( × ) 二、填空题 9.1 压杆的柔度λ综合地反映了压杆的 对临界应力的影响。 长度(l ),约束(μ),横截 面的形状和大小(i ) 有应力集中时

过盈量与装配力计算公式The final revision was on November 23, 2020

过盈联接 1. 配合面间所需的径向压力p 过盈联接的配合面间应具有的径向压力是随着所传递的载荷不同而异的。 1)传递轴向力F当联接传递轴向力F时(图7-20),应保证联接在此载荷作用下,不产生轴向滑动。亦即当径向压力为P时,在外载荷F的作用下,配合面上所能产生的轴向摩擦阻力Ff,应大于或等于外载荷F。 图: 变轴向力的过盈联接图: 受转矩的过盈联接 设配合的公称直径为人配合面间的摩擦系数为人配合长度为l,则 F f=πdlpf 因需保证F f≥F,故 [7-8] 2)传递转矩T当联接传递转矩T时,则应保证在此转矩作用下不产生周向滑移。亦即当径向压力为P时,在转矩T的作用下,配合面间所能产生的摩擦阻力矩M f应大于或等于转矩T。

设配合面上的摩擦系数为f①,配合尺寸同前,则 M f=πdlpf·d/2 因需保证M f≥T.故得 [7-9] ① 实际上,周向摩擦系数系与轴向摩擦系数有差异,现为简化.取两者近似相等.均以f表示。 配合面间摩擦系数的大小与配合面的状态、材料及润滑情况等因素有关,应由实验测定。表7-5给出了几种情况下摩擦系数值,以供计算时参考。 表: 摩擦系数f值 压入法胀缩法 联接零件材料无润滑时 f 有润滑时 f 联接零件材 料 结合方式,润滑 f 钢—铸钢 钢—钢油压扩孔,压力油为矿物油 钢—结构钢油压扩孔,压力油为甘油,结合面排油干净 钢—优质结构钢在电炉中加热包容件至300℃ 钢—青铜在电炉中加热包容件至300℃以后,结合面脱脂 钢—铸铁钢—铸铁油压扩孔,压力油 为矿物油 铸铁—铸钢0..25 钢—铝镁合 金 无润滑 3)承受轴向力F和转矩T的联合作用此时所需的径向压力为

过盈配合件是依靠相配件装配以后的过盈量达到紧固联接。装配后.由于材料的弹性变形,使配合面之间产生压力,因此在工作时配合面间具有相当的联擦力来传递扭短或轴向力。过盈配合装配一般属于不可拆卸的固定连接。过盈配合件的装配方法有:(1)人工锤击法,(2)压力机压入法;(3)冷装法,(4)热装法。 ? ?1)过盈配合件装配前的检查 ? ?过盈配合零件在装配前必须对配合部位进行复检.并做好记录。 ? ?(1)过盈量应符合图样或工艺文件的规定。 ? ?(2)与轴肩相靠的相关轮或环的端面,以及作为装配基准的轮绿端面,与孔的垂直度偏差应在图样规定的范围内。 ? ?(3)相关的圆根、倒角等不得影响装配。 ? ?(4)配合表面水准有棱刺、锈斑或擦伤。 ? ?(5)当包容件的孔为盲孔时,其装入的被包容件必须有排气孔或槽,否则不准进行装配。 ? ?(6)具有键联接的配合件.装配前必须对轴槽、孔槽的位置与研配的键进行复检,正确无误后方可进行装配。 ? ?2)过盈配合件的装配过盈配合件的装配见表16。? 装配方法? ? 工??艺??要??点? ? 计算公式? ? 人工敲击法:?? 适用于过渡配合的小件装配? ? 1 .大装的零件表面不准有砸痕??? 2 .打装时,被包容配件表面涂机油润滑? ? 3 .打装时,必须用软金属或硬质非金属材料做防护衬垫? ? 4 .打装过程中,必须使被容件与包容件同轴,不准有任何歪斜现象? ?

5 .打装好的零件必须与相关限位轴肩等靠紧,间隙不得大于0.05mm? ? ??压装法:?? 适用于常温下.对过盈量较小的中、小件装配? ? 1. 压装件引入端必须制做倒锥。若图样中未作规定,其?倒锥按锥度1:150制作.长度为配合总长度的l0%~15%? ? 压入力F经验计算公式F=KiL×104式中? ? i-测的实际过盈量mm? ? L-配合长度mm? ? K-考虑被装零件材质,尺寸等因素的系数? ? K系数1.5~3取值? ? 2 .实心轴与不通孔件压装时,允许在配合轴颈表面上加工深度大于0.5mm的排气平面? ? 3 .压装零件的配合表面.在压装前须润滑油(白铅油掺机油)? ? 4.压装时,其受力中心线应与包容件,被包容件中心线保持同轴。对细长轴应严格控制受力中心线与零件的同轴性? ? 5.压装轮与轴时.绝不允许轮缘单独受力? ? 6.压装后,轴肩处必须靠紧.间隙小于0.05mm? ? 7.采用重物压装时,应平稳无阻压入,出现异常时应进行分析,不准有压坏零件的现象发生? ? 8.采用油压机装时.必须对压入力F进行校核,确保压机所产生的压力应该是压入力F 的1.5—2倍? ? 9.采用油压机压装时,应做好压力变化的记录? ? 1)压力变化应平稳,出现异常时进行分析,不准有压坏零件的现象发生? ? 2)图样有最大压力的要求时,应达到规定效值,不许过大或过小? ? 3)采用机压装时速度不宜太快。压入速度采用2—4mm/s,不允许超过10mm/s? ? 热装法:??

过盈配合件的装配方法 过盈配合件是依靠相配件装配以后的过盈量达到紧固联接。装配后.由于材料的弹性变形,使配合面之间产生压力,因此在工作时配合面间具有相当的联擦力来传递扭短或轴向力。过盈配合装配一般属于不可拆卸的固定连接。过盈配合件的装配方法有:(1)人工锤击法,(2)压力机压入法;(3)冷装法,(4)热装法。 1)过盈配合件装配前的检查 过盈配合零件在装配前必须对配合部位进行复检.并做好记录。 (1)过盈量应符合图样或工艺文件的规定。 (2)与轴肩相靠的相关轮或环的端面,以及作为装配基准的轮绿端面,与孔的垂直度偏差应在图样规定的范围内。 (3)相关的圆根、倒角等不得影响装配。 (4)配合表面水准有棱刺、锈斑或擦伤。 (5)当包容件的孔为盲孔时,其装入的被包容件必须有排气孔或槽,否则不准进行装配。 (6)具有键联接的配合件.装配前必须对轴槽、孔槽的位置与研配的键进行复检,正确无误后方可进行装配。 2)过盈配合件的装配过盈配合件的装配见表16。 装配方法 工艺要点 计算公式 人工敲击法: 适用于过渡配 合的小件装配 1 .大装的零件表面不准有砸痕 2 .打装时,被包容配件表面涂机油润滑 3 .打装时,必须用软金属或硬质非金属材料做防护衬垫 4 .打装过程中,必须使被容件与包容件同轴,不准有任 何歪斜现象 5 .打装好的零件必须与相关限位轴肩等靠紧,间隙不得

大于0.05mm 压装法: 适用于常温下 .对过盈量较小 的中、小件装配 1. 压装件引入端必须制做倒锥。若图样中未作规定,其倒锥按锥度1:150制作.长度为配合总长度的l0%~15% 压入力F经验计算公式F=KiL×104 式中 i-测的实际过盈量mm L-配合长度mm K-考虑被装零件材质,尺寸等因素的系数 K系数1.5~3取值 2 .实心轴与不通孔件压装时,允许在配合轴颈表面上加工深度大于0.5mm 的排气平面 3 .压装零件的配合表面.在压装前须润滑油(白铅油掺机油) 4.压装时,其受力中心线应与包容件,被包容件中心线保持同轴。对细长轴应严格控制受力中心线与零件的同轴性 5.压装轮与轴时.绝不允许轮缘单独受力 6.压装后,轴肩处必须靠紧.间隙小于0.05mm 7.采用重物压装时,应平稳无阻压入,出现异常时应进行分析,不准有压坏零件的现象发生 8.采用油压机装时.必须对压入力F进行校核,确保压机所产生的压力应该是压入力F 的1.5—2倍 9.采用油压机压装时,应做好压力变化的记录 1)压力变化应平稳,出现异常时进行分析,不准有压坏零件的现象发生 2)图样有最大压力的要求时,应达到规定效值,不许过大或过小 3)采用机压装时速度不宜太快。压入速度采用2—4mm/s, 不允许超过10mm/s 热装法: 适用过盈量较

第16章压杆稳定 16、1 压杆稳定性的概念 在第二章中,曾讨论过受压杆件的强度问题,并且认为只要压杆满足了强度条件,就能保证其正常工作。但就是,实践与理论证明,这个结论仅对短粗的压杆才就是正确的,对细长压杆不能应用上述结论,因为细长压杆丧失工作能力的原因,不就是因为强度不够,而就是由于出现了与强度问题截然不同的另一种破坏形式,这就就是本章将要讨论的压杆稳定性问题。 当短粗杆受压时(图16-1a),在压力F由小逐渐增大的过程中,杆件始终保持原有的直线平衡形式,直到压力F达到屈服强度载荷F s(或抗压强度载荷F b),杆件发生强度破坏时为止。但就是,如果用相同的材料,做一根与图16-1a所示的同样粗细而比较长的杆件(图16-1b),当压力F比较小时,这一较长的杆件尚能保持直线的平衡形式,而当压力F逐渐增大至某—数值F1时,杆件将突然变弯,不再保持原有的直线平衡形式,因而丧失了承载能力。我们把受压直杆突然变弯的现象,称为丧失稳定或失稳。此时,F1可能远小于F s (或F b)。可见,细长杆在尚未产生强度破坏时,就因失稳而破坏。 图16-1 失稳现象并不限于压杆,例如狭长的矩形截面梁,在横向载荷作用下,会出现侧向弯曲与绕轴线的扭转(图16-2);受外压作用的圆柱形薄壳,当外压过大时,其形状可能突然变成椭圆(图16-3);圆环形拱受径向均布压力时,也可能产生失稳(图16-4)。本章中,我们只研究受压杆件的稳定性。

图16-3 所谓的稳定性就是指杆件保持原有直线平衡形式的能力。实际上它就是指平衡状态的稳定性。我们借助于刚性小球处于三种平衡状态的情况来形象地加以说明。 第一种状态,小球在凹面内的O点处于平衡状态,如图16-5a所示。先用外加干扰力使其偏离原有的平衡位置,然后再把干扰力去掉,小球能回到原来的平衡位置。因此,小球原有的平衡状态就是稳定平衡。 第二种状态,小球在凸面上的O点处于平衡状态,如图16-5c所示。当用外加干扰力使其偏离原有的平衡位置后,小球将继续下滚,不再回到原来的平衡位置。因此,小球原有的干衡状态就是不稳定平衡。 第三种状态,小球在平面上的O点处于平衡状态,如图16-5b所示,当用外加干扰力使其偏离原有的平衡位置后,把干扰力去掉后,小球将在新的位置O1再次处于平衡,既没有恢复原位的趋势,也没有继续偏离的趋势。因此。我们称小球原有的平衡状态为随遇平衡。 图16-5 图16-6 通过上述分析可以认识到,为了判别原有平衡状态的稳定性,必须使研究对象偏离其原有的平衡位置。因此。在研究压杆稳定时,我们也用一微小横向干扰力使处于直线平衡状态的压杆偏离原有的位置,如图16-6a所示。当轴向压力F 由小变大的过程中,可以观察到: 1)当压力值F1较小时,给其一横向干扰力,杆件偏离原来的平衡位置。若去掉横向干扰力后,压杆将在直线平衡位置左右摆动,最终将恢复到原来的直线平衡位置,如图16-6b所示。所以,该杆原有直线平衡状态就是稳定平衡。 2)当压力值F2超过其一限度F cr时,平衡状态的性质发生了质变。这时,只要有一轻微的横向干扰,压杆就会继续弯曲,不再恢复原状,如图16-6d所示。因此,该杆原有直线平衡状态就是不稳定平衡。