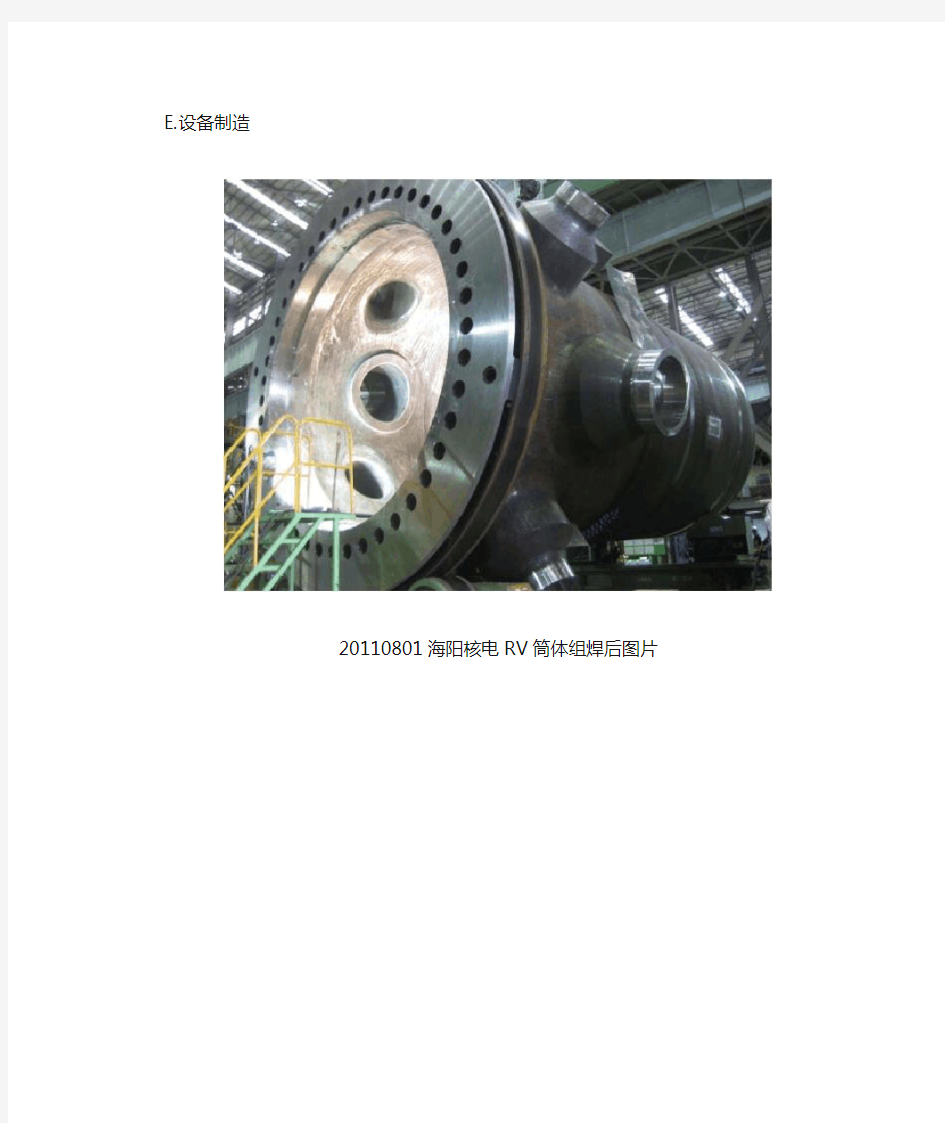

E.设备制造

20110801海阳核电RV筒体组焊后图片

海阳1号机SGA下部筒体

#1汽轮机高压转子继续粗车外圆

海阳核电1号机RV底封头

海阳核电1号机RV上筒体

目前由韩国斗山重工承制的海阳核电1号机组压力容器制造进展顺利。9月16日,海阳核电1号机组压力容器顶盖CRDM J型焊缝焊接及打磨完成,开始进行PT检查。

CRDM J-Groove焊缝焊接及打磨完成后的海阳核电1号机组压力容器顶

盖

与此同时,压力容器最终筒体堆芯支撑块(Core Support Pad)的精加工和尺寸检查均已完成。

正在进行堆芯支撑块精加工的海阳核电1号机组压力容器最终筒体在J型焊缝PT检查完成后,将进行O型密封圈的安装,然后顶盖与最终筒体将一起进行水压试验。目前预计水压试验在9月23日进行。公司驻斗山监造人员将密切关注压力容器制造过程,并实时向公司反馈设备制造进展情况。

9月8日,由中国二重(德阳)承制的海阳核电1号机组压力容器支撑(安全一级、抗震Ⅰ类)顺利完成制造,即将发往海阳现场。

AP1000压力容器支撑结构复杂、焊接工作量大、焊后极易变形,这对设备的制造进度带来很大影响。公司驻二重监造人员通过对前面机组支撑制造中不符合项进行分析研究和分类,就其中重要的不符合项一一督促厂家采取改进工艺和加强人员培训等有效的对应措施,并密切监督了以上措施的实施过程。通过以上工作的开展,大大地减少和避免了同类问题在海阳核电1号机组压力容器支撑上发生,保障了海阳压力容器支撑制造质量和进度。

压力容器支撑的顺利制造完成,为压力容器按时就位这一重大节点的实现打下了坚实的基础。(图:刘昇)

9月9日,海阳核电1#核岛安注箱A(PXS-MT-01A)成功吊装引入,标志着海阳核电1#机组两台安注箱的吊装引入工作全部完成。后续还将进行设备定位调整、二次灌浆、设备维护等工作,以保证安注箱就位的准确性及保护的完整性。

AP1000核电站每台机组配备2台安注箱,是安全C级、抗震I类设备,设备净重约40T/台。在发生LOCA事件时,可以向反应堆容器注入高流量的硼酸水,从而迅速冷却堆芯。

安注箱作为核岛首台引入的核级机械设备,其成功吊装引入,推动了海阳核电一期工程稳步向前发展,也为海阳一期核电工程后续核岛设备安装的顺利实现奠定了基础。(文/图:赵宇强)

日前,海阳核电1号机组主管道热段A在二重完成了机加工后的弯管工序,弯管后尺检结果显示其外形尺寸符合性较好,下一步将对其进行固溶处理。

(弯管完成的热管段A)

核电站主管道是连接压力容器和蒸发器的大厚壁承压管道,是核蒸汽供应系统输出堆芯热能的“大动脉”,是压水堆核电站核岛7大关键设备之一。

AP1000项目主管道有别于传统的离心铸造主管道,其设计寿命为60年,采用了超低碳控氮不锈钢整体锻造技术,冶炼技术要求高、加工难度大、制造周期长、弯管工艺复杂,尤其以热段A、热段B弯管中接管嘴位置的控制难度最大。因此,AP1000主管道堪称目前世界核电主管道制造难度之最。此次热段A弯管顺利完成,标志着海阳核电1号机组主管道的制造已经取得重大进展。

目前,海阳核电1号机组主管道其它冷、热管段及波动管制造进展顺利,预计将在9月底全面进入弯制阶段。公司驻二重监造人员将继续关注设备制造进展,严控设备制造质量,确保设备按期保质交货。(图:刘昇)

目前,秦皇岛哈电重装承制的海阳核电1号机组首台堆芯补水箱(CMT)制造进展顺利,已正式进入总装阶段。

7月9日,第一台堆芯补水箱(CMT)的上封头与筒体在完成内壁堆焊及接管焊接后已开始组装对接。下封头正在加工焊接坡口,即将与支撑立柱开始组焊。至此,堆芯补水箱三大部件全面开始组焊,这标志着海阳核电1号机组CMT全面步入总装阶段。第二台堆芯补水箱上、下封头正在进行接管的焊接及堆焊,筒体正在进行小接管镍基凸台的加工,设备制造稳步推进,很快也将进入总装。

公司驻哈电重装设备监造人员将继续密切监督CMT的制造质量,协调解决制造中出现的各类问题,为总装阶段的设备制造保驾护航,积极推动设备按期、保质交货以满足我项目工程进展的需要。目前,发运时间

完全满足现场施工需求,为反应堆厂房135’平台的施工提供了有力保障。(

7月7日至8日,海阳核电1号机组除氧器在上海电站辅机厂完成出厂前检查,山东核电、成套公司监造人员及厂家质检人员共同完成了此次出厂前检查工作。

制造完工的1号机组除氧器

两天中,监造人员依据《除氧器出厂验收大纲》的要求,审查了产品的完工报告的规范性、完整性及与合同要求的符合性;现场进行了产品的

尺寸、外观质量、油漆状况的抽查验收,并对存在的问题提出整改意见。现场整改并见证后释放该出厂检查见证点。

检查人员认真核对数据

海阳核电1号机组除氧器制造完工是今年常规岛设备制造主要节点之一,目前1号机组除氧器已具备包装发货条件,将于7月30日装船发运以满足现场施工安装的需求。(文/图:何书岭)

经过各方的共同努力,在经历了设计技术条件、技转图纸等输入条件变更、升版后,太原重工承制的海阳核电项目一号机组环吊已于6月20日开始下料。这标志着首台国产AP1000环吊正式开工制造,海阳核电项目一号机组环吊进入实质性制造阶段。

(图:环吊主梁下料)

每台AP1000核电机组设有1台环吊,安装在反应堆厂房内的环形轨道上,用于在核电厂建造期间、停堆装卸料和检修期间,吊运安全壳内反应堆压力容器一体化堆顶结构、堆内构件等机械设备。

环吊是机械装卸系统(MHS)的关键设备,属单一故障验证系统,是核安全C级,抗震I类设备。

海阳核电项目一号机组环吊的开工制造,为CVTH按时就位及反应堆厂房内的设备安装提供了有力保障。(图:曾周龙)

目前,由美国EMD公司承制的海阳项目一号机组4台主泵制造进展顺利。

其中1号主泵的定子壳体&法兰与绕组套装及冷却水套与壳体套装均已结束,现正准备装配上端盖及屏蔽套;转子的屏蔽套与本体焊接及泄漏检测均已完成,已开始泵轴与飞轮、叶轮等配合面的最终机加工,这标志着定、转子均已进入最终装配阶段。2号主泵定、转子也已开始初装配,3、4号主泵的泵壳体&法兰、定子绕组、冷却水套及泵轴等主要部件已基本完工,目前正在等待组装;

按照目前的制造进展,预计海阳4台泵的产品试验将于今年11月中旬陆续开始进行。顺利的情况下,一号机组全部4台主泵可按照合同要求的时间实现FOB交付。(文/图:马海龙)

5月13日,韩国斗山重工承制的海阳核电1号机组蒸汽发生器B穿管顺利完成。至此,海阳核电1号机组两台蒸汽发生器全部完成穿管,这标志着海阳项目蒸汽发生器的制造工作取得重大进展。

每台AP1000蒸汽发生器有10025根U型管,属于一回路压力边界,是把堆芯热能传导至二次侧以产生蒸汽的核心部件。蒸发器穿管工作难度大,工艺精度要求高,它不仅是检验管板深孔、管束支撑板梅花孔的加工质量和前期管束套筒的安装质量的重要工序,同时穿管也是关乎蒸汽发生器使用寿命的关键步骤。穿管的顺利完成,为蒸发器后续的U型管-管板密封焊、全深度液压胀、氦检漏检验及防振条的安装等工作创造了有利的条件。穿管是蒸发器制造中后期的最关键的工序之一,此工序的完成也为按期顺利完成蒸发器的制造打下了坚实的基础。

截止目前,海阳核电1号机组两台蒸汽发生器制造进展顺利,公司驻斗山监造人员正在密切监督海阳项目设备制造质量,并实时向公司反馈设备制造进展情况。(图:王广周)

4月28日,海阳核电1号机组稳压器上封头在东方电气(广州)重型机器有限公司开工制造,业主和JPMO驻厂监造代表对制造方的项目组织机构及职责、管理程序体系、人员资质与培训、制造设备及工器具、制造图纸及工艺文件、制造进度计划、原材料采购和加工场地等方面进行了全面检查,检查结果满足开工的要求,授权东方开工制造,标志着海阳核电1号机组稳压器正式开工。

稳压器上封头

公司驻厂监造人员充分发挥业主作用,积极主动协调各方,极大地推动了进口锻件厂的HAF604注册、制造技术文件审批、焊接工艺评定的开展、NNSA对开工的释放等问题的解决,确保了稳压器及时开工制造。按照制造进度计划,海阳核电1号机组稳压器将于2012年2月28日运抵海阳现场,以满足现场施工的需要。(图:赖寿祝)

4月16日,韩国斗山重工承制的海阳项目1号机组SG-B的最后一块管束支撑板(TSP)“K”板安装结束,并通过了安装后的各项检查。至此,海阳项目1号机组两台SG的管束支撑板安装工作全部顺利完成。

TSP对U形管有支撑、限位、固定管束的作用,能有效防止U形管在运行期间因SG流体作用而产生的疲劳。并且TSP与防振条(AVB)共同作用,还可以提高自振频率,防止在运行中由于流致振动导致管束

损坏。因此,TSP属于蒸汽发生器的关键部件,其制造及安装质量的好坏对蒸发器的使用寿命有着重要影响。

接下来SG-B将进行U形管封口焊、液压胀等关键工序的制造,公司驻斗山监造人员将继续严密关注海阳项目的设备制造质量,并实时反馈设备制造进展。(图:王广周)

3月25日(当地时间),海阳核电1号机组4台主泵泵壳在英国谢菲尔德市Forge Masters Engineering工厂完成制造并包装完毕,即将运往韩国斗山重工。

AP1000主泵泵壳属核安全一级部件,英国Forge Masters Engineering工厂从2008年7月23日开始了此4台泵壳的投料,经过了浇铸、固溶热处理、取样、粗加工、NDE检查、水压试验、水

压试验后PT检查、精加工、清洁和包装等多个工序,共历时32个月最终制造完成,产品完工净重16.24吨。主泵泵壳发运后,预计1个月后运抵韩国斗山,之后主泵泵壳将与蒸发器水室封头进行组焊。

海阳业主和JPMO派出了监造工程师见证了此次主泵泵壳的最终出厂检查。海阳核电2号机组的4台主泵泵壳目前正在制造中,预计在2012年3月30日完成制造,目前的制造进展满足进度要求。(图:刘利钊)

3月1日,韩国斗山重工承制的山东海阳核电1号机组压力容器出口接管B组装完成,接管组装工作顺利结束。

接管组装是AP1000压力容器制造的关键工艺,包括四个进口接管,两个安注接管,两个出口接管的组装。截止目前,海阳核电1号机组压力容器制造进展顺利,山东核电有限公司驻斗山监造人员正在密切监督海阳项目设备制造质量,并实时向公司反馈设备制造进展情况。(图:黄威)

2月18日,经过材料确认检查、焊接工艺规程审批情况审查、清洁检查,韩国斗山重工承制的海阳核电1号机组蒸汽发生器A开始穿管。