调速器电气部分

1. 水轮机调节的任务、方法及作用

1.1 水轮机调节的任务

水轮机将水能变成机械能,发电机将机械能变成电能,两者通过不同的连结方法组合在一起,就形成了水轮发电机。发电机在运转过程中,将水能变成机械能再将机械能转变为电能,供用户使用。用户不仅要求供电安全可靠,而且要求保证电能的质量。

电能的质量标准主要用频率和电压来衡量。要求频率和电压的变化在规定的允许围。我国电力系统规定,频率保持在50Hz,其偏差不得超过0.5%,对大容量的电力系统,频率偏差不得超过0.2Hz。电压的偏差不得超过额定值的10%,如果超过额定值,就需要进行调节。电压的调节将由发电机电压调整系统来完成,而频率调节是水轮机调节的主要任务。

频率如果波动较大,将直接影响用户产品质量,如车床的转速忽高忽低,则生产出来的产品零件将报废等等。

发电机的交流电频率取决于发电机的磁极对数和发电机转速。即:

f=pn/60

f--电流的频率;

n--发电机的转速(r/min);

p--发电机的磁极对数。

对某一水轮发电机,其磁极对数是固定不变的,故频率仅与机组转速有关。因此,保持频率不变,就必须保持水轮发电机组转速稳定不变。

在水电站生产实践中,并不要求机组转速绝对不变,因为一方面在技术上难以达到;另一方面用户要求供电频率保持在一定围即可。因此,仅要求水轮发电机的转速变化不超过其额定转速的±0.1%~±0.4%。

保持机组转速变化不超过允许的围,这就是水轮机调节的基本任务。

1.2 调节的途径

水轮发电机运动方程

J*dω/dt=Mt-Mg

J---机组转动部分的惯性矩

ω---机组的角速度,ω=π*n/30,n为机组转速

dω/dt---机组角速度;

t---时间;

Mt---水轮机动力矩;

Mg---发电机阻力矩;

从以上可分析出要想使机组转速不变必须保持动力矩与阻力矩相平衡。

在机组运转过程中,可以有三种情况:

a、Mt=Mg,即水轮机动力矩与发电机阻力矩相平衡,此时机组角速度等于零,机组转速稳

定不变。

b、Mt>Mg,即发电机阻力矩因外界负荷减小而小于水轮机动力矩,此时机组角速度大于零,

机组将加速旋转,转速上升。

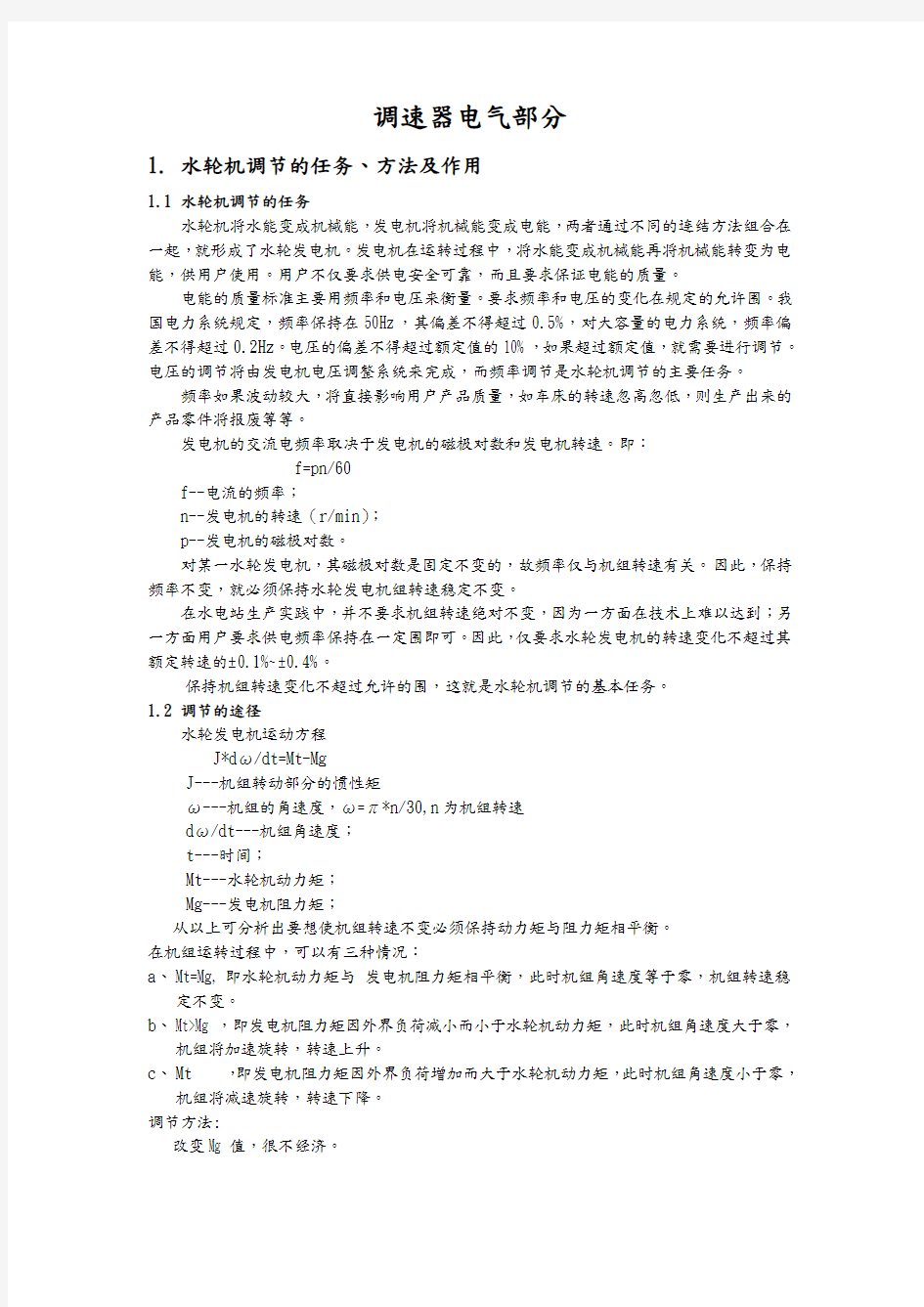

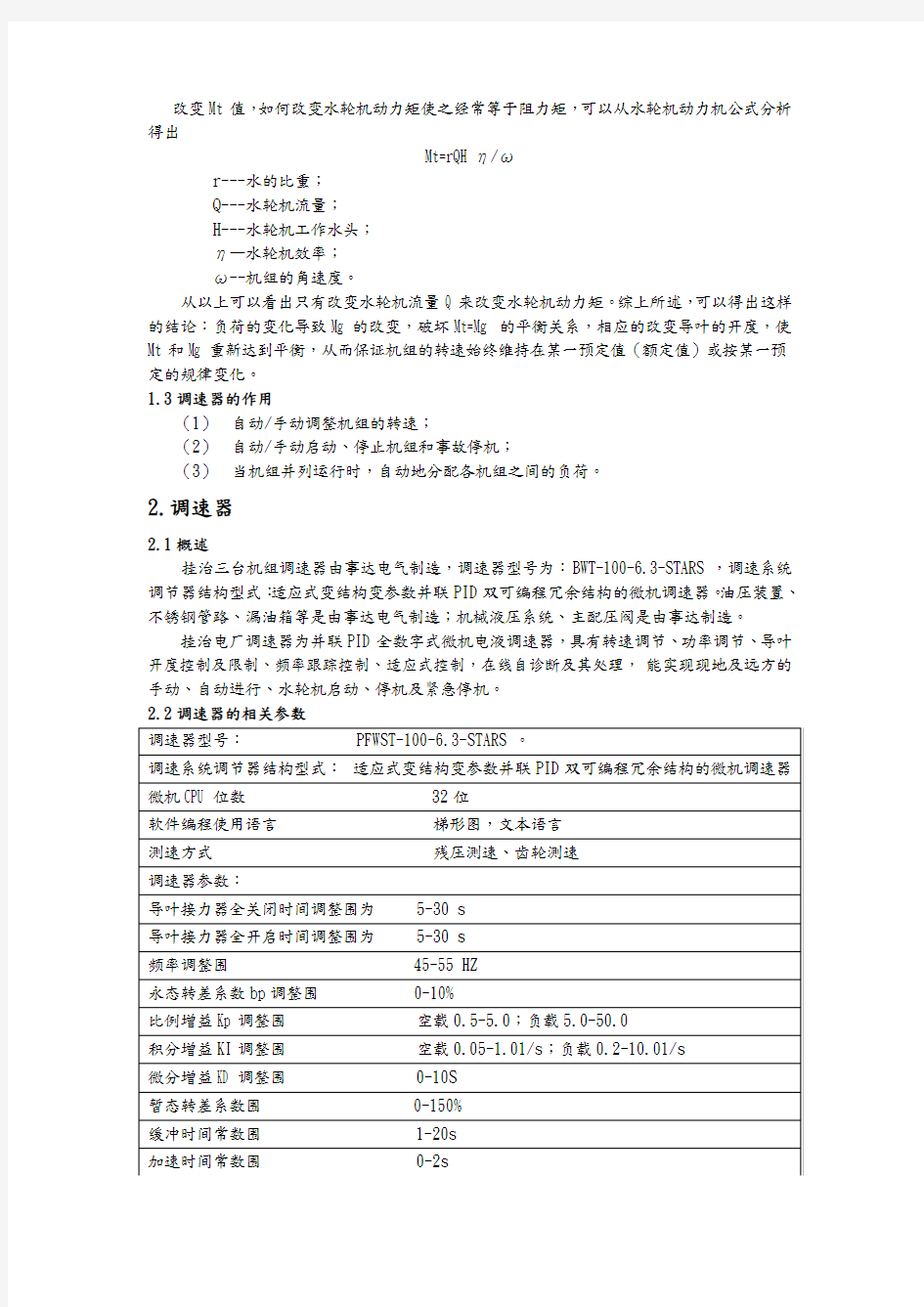

c、Mt 机组将减速旋转,转速下降。 调节方法: 改变Mg值,很不经济。 改变Mt值,如何改变水轮机动力矩使之经常等于阻力矩,可以从水轮机动力机公式分析得出 Mt=rQHη/ω r---水的比重; Q---水轮机流量; H---水轮机工作水头; η—水轮机效率; ω--机组的角速度。 从以上可以看出只有改变水轮机流量Q来改变水轮机动力矩。综上所述,可以得出这样的结论:负荷的变化导致Mg的改变,破坏Mt=Mg的平衡关系,相应的改变导叶的开度,使Mt和Mg重新达到平衡,从而保证机组的转速始终维持在某一预定值(额定值)或按某一预定的规律变化。 1.3调速器的作用 (1)自动/手动调整机组的转速; (2)自动/手动启动、停止机组和事故停机; (3)当机组并列运行时,自动地分配各机组之间的负荷。 2.调速器 2.1概述 挂治三台机组调速器由事达电气制造,调速器型号为:BWT-100-6.3-STARS,调速系统调节器结构型式:适应式变结构变参数并联PID双可编程冗余结构的微机调速器。油压装置、不锈钢管路、漏油箱等是由事达电气制造;机械液压系统、主配压阀是由事达制造。 挂治电厂调速器为并联PID全数字式微机电液调速器,具有转速调节、功率调节、导叶开度控制及限制、频率跟踪控制、适应式控制,在线自诊断及其处理,能实现现地及远方的手动、自动进行、水轮机启动、停机及紧急停机。 2.2调速器的相关参数 启方向起到机组转速摆动值不超过±0.5%止所经历的时间不超过32S。 调速器能保证机组在各种运行方式下稳定运行。在空载工况自动运行时,永态转差率整定在2%,由调速器引起的机组转速持续波动相对值不大于±0.15%。 2.3 调速器型式和和性能说明 挂治电厂调速器为并联PID全数字式型微机电液调速器,电液转换器采用德国博世公司的811404603型比例伺服阀。调速器系统采用双微机冗余容错系统加独立电气手动操作系统。微机系统中每一个通道相互跟踪,实现无扰动切换。微机系统和独立电气手动操作系统从输入至输出以及电源均相互独立,微机系统故障时可自动无扰动切换至电气手动操作系统,运行过程中将其中一个系统退出时不影响调速系统的正常工作;退出的系统能进行停电检修。导叶位置传感器采用德国ASM WS10SG-750-420T-L10-M4型传感器,桨叶位置传感器采用德国ASM WS10SG-375-420T-L10-M4型传感器为冗余配置。电气手动操作系统具有远方操作接口。在调速器微机、电手操切换或部故障时,不会造成水轮机运行不稳定和出力波动,在外部系统事故时,机组能够安全停机。调速器具有远方遥控和现地手动控制功能,与计算机监控系统接口,接受监控系统的控制命令。调速系统具有良好的可维修性,方便维护、检查、检修与调试,可利用便携式计算机对调速器的参数、控制逻辑进行在线监视、修改。 机组调速器机械液压部分和电气控制部分柜分开设置,机械液压部分布置在发电机层, 电气柜布置在发电机层每台机机旁小室。 2.4调速器具有的性能 2.4.1 稳定性 当水轮机的水力系统和引水管道稳定,机组在额定转速空载运行和带孤立负荷时,调速系统能够稳定地控制机组转速。当发电机在电厂和在电网中与其它发电机并联运行时,调速系统也能稳定地在零到最大出力围控制机组出力。 (1)发电机在空载额定转速下,或在额定转速和孤立系统恒定负荷下运行,调速器能够稳定运行。 (2)电气装置工作和切换备用电源,或者手动、自动切换以及并联微机相互切换时,水轮机导水叶接力器的开度变化不超过其全行程的±1%。 (3)调速器允许在运行过程中带电插入、拔出故障插件,而不会引起机组失控或停机。 (4)机组在电网中,从零到额定负荷间的任何负荷运行时,永态转差率整定在2%或以上,调速器保证机组接力器行程波动值不大于±1%。 2.4.2 静态特性 (1)静态特性曲线近似为一直线,其最大非线性度不超过3%。 (2)转速死区:在任何导水叶开度和额定转速下,测得接力器的转速死区不超过额定转速的0.01%,调速器能反映的转速变化的百分数最小值(转速不灵敏度)为所测转速死区的一半。 2.4.3 动态特性 (1)电子调节器调速器动态特性示波图上求取的Kp、Ti、Ki值与理论值的偏差不超过±2.5%。 (2)机组甩100%额定负荷后,在转速变化过程中偏离额定转速3%以上的波峰不超过1次。 (3)机组甩100%额定负荷后,从接力器第一次向开启方向移动起,到机组转速波动值不超过±0.5%为止所经历的时间,小于32s。 (4)接力器不动时间:机组出力突变10%额定负荷,从机组转速变化为0.02%额定转速开始,到导水叶接力器开始动作的时间间隔,少于0.1s。 (5)机组开机时,调速器根据水头确定相应的启动开度,使机组快速开机,使机组在60s从0转速上升到空载,能在10~15s从空载加到满负载。 2.5.3 双机切换控制 切换电路由一套独立切换电路组成,通过主备机的工作状态的实现对主备机的切换,并同步完成对相应外部电路的逻辑切换,切换回路根据主机的工作状态,控制切换电路的切换工作,将备份机输出切换至对象,使其控制步进电机及各指示仪表工作,并同时将主机的输出与对象脱离。调速器A和B微机控制器工作可分为正常状态、故障状态和事故状态三种。当A机和B机皆事故时调速器切为手动状态,事故操作回路保持畅通,并对外报警;当A 机事故时,调速器切为B机,事故操作回路保持畅通,并对外报警;当A机和B机都故障,调速器保持原状态,并对外报警;当A机故障时,当B正常时,切为B机工作,并对外报警。 2.5.4 现地/远方控制 设有一个2个位置的并且是可保持的转换开关,安装在电气柜盘面上,远方控制方式时,调速器能接受监控系统的控制,包括调速器开/停机、转速调整、功率调整、开度调整、紧急停机等。在现地控制方式时,可通过下列开关或按钮进行下列控制和调节:调速器开/停机; 转速调整; 功率调整; 导叶开度限制调整; 紧急停机。 2.5.4.1 开机 两段开机方式 调速器可现地开机或由监控系统远方控制机组开机,无论现地手动开机还是远方自动开机,调速器自动控制机组转速至额定值,在断路器合闸前,机组能自动跟踪系统频率。 同时,在现地手动控制方式下,调速器能在规定转速的转速调节围控制机组在设定转速下稳定运行。调速器具有适应式两段开机功能,可使调速器在接到开机令时能快速的将机组转速调节到稳定值,同时在开机过程中又保证不会造成机组过速。 2.5.4.2 并网运行 调速器在断路器合闸后,控制机组进入并网运行控制方式,能单调及快速地调整机组出力的大小,控制系统同时根据电网频率变化决定其控制模式: (1)当电网频率正常时,调速器系统处于开度或功率调节模式保持恒定出力。 (2)当电网频率超差时,自动切换到频率调节模式进入调频方式运行(频率超差围 可修改)。 2.5.4.3 停机 调速器能接受现地手动或远方自动信号进行正常停机。在关机过程中,设置了电气两段关机功能,其拐点和斜率可调。保证甩负荷时水压上升值和机组频率上升值以及浪涌高度满足要求。 调速系统可在下列情况下关机。 (1)正常停机:接到停机命令后,自动减负荷到零,断路器跳闸后,控制导叶全关。 (2)事故停机:机组设备发生事故时,调速器以允许的最大速率关闭导叶。 (3)紧急停机:事故停机失败,或机械或电气过速开关动作,或调速器油压装置油压低或低油位,或手动操作紧急停机按钮时,调速器以允许的最快速度关闭导叶。 (4)闭锁:在找到事故原因并加以消除以前,事故停机和紧急事故停机回路一直保持闭 锁状态,只有通过手动操作复归按钮或通过计算机复归程序才能复归。 2.6 调速器控制流程 2.6.1停机等待:停机令5分钟或频率低于6 HZ后,频率输出为零,进入停机等待状态。 2.6.2开机过程:接收到开机命令,判断控制环退出状态(和风闸退出状态因状态没有调好暂时没有加风闸退出状态)保持2S后开启导叶到第一开机度(工控机可以设置,各个水头不同),桨叶同时关闭;频率上升到40HZ2秒或者30秒后直接到第二开机,频率到48HZ2秒之后转空载。第二开机过程中齿盘测频和残压测频都故障直接停机。第二开机1分钟后频率不到45HZ直接停机。为防止第一开机过程中残压不稳定,第一开机过程中频率用齿盘测频主用。 2.6.3空载:空载时为频率模式,齿盘测频和残压测频都故障时开度关到第二开机度的80%。断路器合闸转到负载状态 2.6.4负载:断路器合闸后转到功率脉冲调节模式,监控发功率给定调节命令切换到功率给定调节模式。工控机上可实现频率模式、开度模式、功率模式之间手动切换。监控一次调频投入时,机组频率偏差大于一次调频频率死区(工控机上可修改,现为0.05Hz)时一次调频动作。动作值为(频率偏差-频率死区)*2.0/Bp开度模式下一次调频限幅设定开度正负10%,功率模式下动作值为(频率偏差-频率死区)*60.0/(50.0*Bp)一次调频限幅设定功率正负5MW。齿盘和残压都故障时机组频率设为50HZ,机组维持原状态。功率故障时自动切到开度模式。主备机开度反馈都故障,导叶和桨叶缓慢关闭同时发事故信号。水头自动时每20分钟采集一次,水头故障时切换到人工水头(工控机上可修改) 2.6.5停机过程:接受到停机命令时进入停机流程,导叶、桨叶关闭,频率缓慢下降。导叶全关后转道停机等待。桨叶开到启动开度位置(工控机可以设置)。停机等待状态不报齿盘测频故障和残压测频都故障。 2.7工控机操作 控制参数设置可进行PID参数设置、启动开度设置、出力限制设置和桨叶协联设置。PID参数设置主要有:Bp静态转差系数、Bt动态转差系数、Td加速时间、Tn缓冲时间的设置,这些参数一般根据空载扰动、空载摆动和一次调频实验确定。桨叶启动开度的设定(停机等待过程中桨叶开度)。 启动开度设置可以设置十个不同水头的启动开度,实际启动开度根据实际水头进行插值运算得出的。 出力限制设置可以设置十个不同水头的出力限制开度,实际出力限制根据所设的基值和实际水头运算得出的。 桨叶协联设置要设置十个水头下十个导叶开度下桨叶的协联开度,机组运行过程中桨叶的开度就根据水头和导叶开度计算得出。 功率死区设定可以设定功率给定调节模式下的功率死区。 设备控制操作可以进行功率模式、开度模式和频率模式之间的切换(模式切换时注意5S之确认),自动水头和人工水头的切换,跟踪网频和跟踪频率给定的切换。做空载状态下的扰动实验时就可以切到跟踪频率给定方式下,再改变频率给定值。 设备调整操作主要是进行导叶开度、桨叶开度、功率和水头的量程调整,主要是各模拟量的零的和全行程值的调整。 2.8 电气柜上的控制装置和仪表 电气柜上配置平板工控机(14″彩色液晶显示器),用于现地信号、数据显示,调速器操作以及日常维护和管理。柜设电源插座和温湿度控制器和加热器,同时配置以下现地操作开 关或按钮: (1)转速调节控制,用于“转速—出力”整定。 (2)导水叶限位控制,用于控制导水叶开度限位整定,围是0~100%接力器行程。 (3)手动导水叶开度预调。 (4)1套红绿指示灯,“锁定投入—锁定释放”显示导水叶锁定装置的状态。导水叶锁定 装置有位置信号输出接点送计算机监控系统。 (5)事故停机按纽。 (6)“自动—手动”方式选择开关。 2.9 测速装置 机组转速测量采用江河制造的测速装置测量ZKZ-4,该装置采用齿盘和残压测速两种方式,齿盘安装在水轮机大轴上;残压测速信号取自机端电压互感器,且以残压测速作为主用方式。 转速开关: (1)机械转速开关装置:每台机具有1套全备用的离心过速开关装置,带2对独立的、不接地的常开电接点;每只接点动作围在100%~200%。额定转速之间调节,且可工作在最大飞逸转速,动作值的误差不大于2%。所有的转速开关接点可由常开改变为常闭。 (2)电气转速开关:每台机组具有1套电气转速装置,安装于调速器电气柜中,提供一路4~20mA模拟量输出和10个电气上独立的、不接地的转换接点。调整精度不超过1%,每套开关的调整围如下: ▲ 100%~200%额定转速 ▲ 100%~200%额定转速 ▲ 100%~200%额定转速 ▲ 100%~200%额定转速 ▲ 0%~100%额定转速 ▲ 0%~100%额定转速 ▲ 0%~100%额定转速 ▲ 0%~100%额定转速 2.9.1 零转速开关 测速装置可提供一个零转速和一个大轴蠕动信号,输出开关量信号,用于保护和报警。 2.9,2 过速限制器(事故配压阀) 事故配压阀是由电机厂制造,机组甩负荷时,具备了调速器主配压阀拒动和转速升高到115%额定转速两个条件后,过速限制器能在压力油作用下迅速关闭导叶。 2.9.3 机械过速停机保护装置 每台机组配备一台高性能的纯机械液压过速保护装置。由瑞典TURAB公司制造,当机组的转速升高到150%额定转速和失电时,机械过速停机保护装置能在压力油作用下直接迅速关闭导叶和作用停机。过速保护装置具有柱塞式离心过速摆和机械液压阀结构,采用图拉博(TURAB)过速保护器,并具有一对接点输出至中控室指示。 3.油压装置 设计两台大油泵和一个小油罐,油泵额定压力与压油槽压力相同为 6.3MPa。油泵为螺旋型,在最大油压下能自吸,并直接与三相低启动电流感应电机联接,设计为软启动。 机组调速器回油箱的总容积为6.6m3,重量2.1t,回油箱设有嵌入式油位信号器,注油接头,呼吸器,排油管头和排油阀各一件。油位信号指示器在最高、最低油位时有报警接点 输出给计算机监控系统。回油箱装设有江河公司制造的WM1-100型油混水信号装置,当油混水过多时,有报警接点输出。 每台机配有一个工作油罐和一个事故油罐,正常工作时由工作油罐来给调速器提供压力油,事故油罐用于事故停机时供油,三台油泵通过两个换向阀选择补油对象。正常工作时通向工作油罐的换向阀(大换向阀)常开,当事故油罐启泵接点动作或事故配压阀动作时,通往事故油罐的换向阀(小换向阀)开启,通往工作油罐的换向阀关闭。事故油罐停泵接点动作时或3min后,小换向阀关闭,大换向阀开启。 工作油罐和一个事故油罐正常的工作压力为6.3MPa,油罐油占整个体积的1/3。压力油罐上还装有意大利ATOS公司制造的B302型自动补气装置,当油位高于一定值和油压低于一定值时,补气装置能够自动补气。