包覆改性的镍基正极活性材料锂二次电池

发明人:林云青、陈泽伟、曾鹏程

深圳市比克电池有限公司

摘要

本发明公开一种非水电解质锂二次电池,它以石墨碳材料为负极活性物质,以锂离子可逆“嵌入/迁出”的含锂复合氧化物为正极活性材料,以六氟磷酸锂(LiPF6)溶于环状碳酸酯和链状碳酸酯混合溶剂中的电解质溶液为电解质,其特征是,上述正极活性材料为表面包覆改性的LiNi1-x-y-z Co x Al y Mn Z O2 (式中x,y,z分别满足0 权利要求书 1.非水电解质二次电池,以石墨碳材料为负极,以锂离子(Li+),可逆“嵌入/迁出”(intercalation/deintercalation)的含锂复合氧化物为正极,以六氟磷酸锂(LiPF6)溶于环状碳酸酯和链状碳酸酯混合溶剂中的电解质溶液为电解质,其特征是上述正极活性材料为表面包覆改性的LiNi1-x-y-z Co x Al y Mn z O2 (式中x,y,z分别满足0 2.根据权利要求1,所述LiNi1-x-y-z Co x Al y Mn z O2正极活性物质基材,可以为LiNi1-x-y Co x Al y O2,式中x,y分别满足0 3.根据权利要求1,所述正极活性物质LiNi1-x-y-z Co x Al y Mn z O2粉的表面涂覆材料可以为周期表Ⅱ到Ⅷ族元素的氧化物,如MgO、ZnO、B2O3、Al2O3、TiO2、SiO2、SnO2、ZrO2、V2O5、MnO2、Fe2O3等,或能生成这些氧化物的相应元素的源化合物。 4.根据权利要求1,正极活性物质LiNi1-x-y-z Co x Al y Mn z O2的表面涂覆材料较好为一些快离子导电玻璃,如:Li2O?B2O3,Li2O?Al2O3?B2O3,Li2O?SiO2,Li2O?Al2O3?SiO2,LiF?Li3PO4, LiF?AlPO4,LiF?Li2SiO3,X(0.6Li2S?0.4SiS2)(100-X)Li3PO4,和X(0.6Li2S?0.4SiS2)(100-X)Li3?BO3等。正极活性材料粉以协助涂覆溶液(B液)浸涂上述正极活性物质粉。A液和B液可混合使用(即一次涂覆),或依次分别使用(即二次涂覆)。 5.根据权利要求1,表面包覆的正极活性粉的制备方法为:首先,用一定浓度和体积的上述涂覆材料源化合物水溶液或有机溶液(A液)浸涂该正极材料活性粉,接着,以协助涂覆溶液(B液)再浸涂之,或A液B液混合浸涂。 6.根据权利要求5,所述协助涂覆溶液,在水溶液涂覆场合,为适当分子量的水溶性高聚物如:聚乙烯醇(PV A)、可溶性淀粉、聚氧化乙烯(PEO)、 低分子量聚丙烯酰胺,或PTFE乳液,及SBR乳液等。在油相涂覆场合,协助涂覆溶液可为PVDF溶液,及VDF/HPF共聚物溶液。 7.根据权利要求6,所述用于非水电解质电池的正极活性材料LiNi1-x-y-z Co x Al y Mn z O2的表面包覆方法,其中构成表面包覆层的涂覆材料的量为正极活性材料重量的0.01%至2%,较好为0.1%至1.0%。 8.根据权利要求6,所述用于非水电解质电池的正极活性材料LiNi1-x-y-z Co x Al y Mn z O2表面包覆方法,其中协助涂覆材料的用量为正极活性材料重量的0.01%至0.2%,较好为0.5%至1.5%。 9.根据权利要求1,所述非水电解质锂二次电池,其特征在于,正极片制造所用导电碳黑较好为Super P、VXC-72、VXC-72R和BP2000。 10.根据权利要求9,所述制造正极片所用导电碳黑最好为颗粒尺寸为35μm的VXC-72、VXC-72R,用量为正极粉LiNi1-x-y-z Co x Al y Mn z O2重量的3-5%。 固体自润滑材料研究进展 摘要:综述了固体自润滑材料的种类、性能、组织、应用以及自润滑机理。指出为了满足科技的日益发展,迫切需要研制从添加润滑剂到无须添加润滑剂而具有自润滑的材料。 关键词:自润滑摩擦磨损组织机理 前言 固体润滑是指利用固体材料来减少构件之间接触表面的摩擦与磨损的润滑方式。而自润滑材料是具有固体润滑的性能。固体润滑技术的发展,主要是从二战以后的航空工业、空间技术等高技术领域开始的。在某些不能或者无法使用润滑油和润滑油脂的高温、超低温、强辐射、高负荷、超高真空、强氧化、海水以及药物等介质的条件下,固体自润滑技术显示出良好的适应性能,被广泛应用于冶金、电力、船舶、桥梁、机械、原子能等工业领域,因而在欧美工业发达国家受到相当的重视。 1固体自润滑材料的性能 1.1铝、铅及石墨的含量对铝铅石墨固体自润滑复合材料性能的影响 固体润滑剂的加入对材料的摩擦学性能有较大的影响,采用常规的粉末冶金方法制备了铝铅石墨固体自润滑复合材料,并对其力学性能和摩擦磨损性能进行了研究。早在20世纪60年代初期,人们就已经发现,两种或者多种固体润滑剂混合使用时,会产生一种料想不到的协同润滑效应。其润滑效果比任何一种单独使用时都好[1]。考虑将石墨和铅作为组合固体润滑剂同时使用。多元固体润滑剂的复合使用是固体自润滑材料的一个发展方向。 实验通过不同的成分配比,采用常规的粉末冶金方法。将各种原料粉末按实验需要的配比称好后置于V型混料机中干混4~6h,在钢模中进行压制,压制压力为0.5Gpa,然后在高纯氮气保护气氛下烧结60 min。得到的样品,对其进行性能测试。主要是对其样品进行力学性能、物相分析、金相分析及摩擦学性能的测试。 通过实验的测试结果可得到以下结论[2]: 1)在铅和石墨总含量不变的情况下,随着石墨含量的增加,铝铅石墨固体自润滑复合材料的力学性能下降,但石墨含量对强度的影响不如对硬度的影响程度大。 2)铅和石墨有着良好的协同润滑效应,随着石墨含量的增加,复合材料的摩擦因数减小,同时材料的磨损量也明显下降。 3)在固体润滑剂含量相同的情况下,铝铅石墨材料的力学性能略低于铝铅材料,但是其摩擦磨损性能好得多,这是因为石墨的润滑性能比铅好,而且存在良好的协同润滑效应。 1.2石墨含量、粒度及温度对铜基自润滑材料力学和摩擦磨损性能的影响 铜基自润滑材料具有抗氧化、耐腐蚀及磨合性好等特性,含油粉末冶金铜基自润滑轴承和轴瓦在纺织机械、食品机械、办公机械及汽车工业中得到了广泛的应用.然而当温度高于300℃后,铜基材料强度明显降低、耐磨性变差.为了充分发挥铜基材料的优良特性,提高铜基自润滑材料的使用温度显得尤为重要。通过基体多元合金化和选用不同粒度的石墨颗粒,采用常规粉末冶金方法制备了铜基石墨固体自润滑材料,在大越式OAT-U型摩擦磨损试验机上考察了复合材料从室温到500℃温度条件下的摩擦磨损性能,利用扫描电子显微镜观察分析磨损表面形貌,进而探讨其摩擦磨损机理。深入研究铜基自润滑材料在较高温度条件下的摩擦磨损性能及机理,对研制开发高温铜基自润滑材料具有重要意义。选用不同粒度的石墨颗粒作为主要润滑组分,并对铜合金基体进行合金化优化设计,采用常规的粉末冶金方法制备了铜基石墨固体自润滑复合材料,考察了其在室温至500℃温度条件下的摩擦磨损性能。 通过实验测试可得到石墨含量对室温力学和摩擦磨损性能的影响、石墨粒度对室温力学和摩擦磨损性能的影响及温度对铜基石墨自润滑摩擦磨损性能的影响[3]。 附页1: 金和镍钴锰酸锂S600检验标准 检测项目 规格 形貌XRD 比表面 (m2/g) 压实密度 (g/cm3) 克容量(mAh/g)粒径分布(um) 扣式 电池 成品电芯 D min D10D50D90D MAX 0.2C 1C 金和S600 图1.1图1.2 0.15~ 1.10 ≥3.40 ≥ 150.0 ≥ 151.0 ≥ 144.5 ≥ 3.500 7.000-13.000 ≤ 25.000 ≤ 40.000 图a 图b 图1.1金和镍钴锰酸锂SEM图,图a为×4000;图b为×1000 图1.2金和镍钴锰酸锂的XRD图 003 1 04 101 105 102 107 108 113 110 006 附页2: 天骄PLB-F5检验标准 检测项 目 规格 形 貌 XRD 比表面 (m2/g) 压实密 度 (g/cm3) 克容量(mAh/g)粒径分布(um) 扣式 电池 成品电芯 D min D10D50D90D MAX 0.2C 1C 天骄 PLB-F5 图 2.1 图 2.2 0.40~ 1.20 ≥3.00 ≥ 155.7 ≥ 145.0 ≥ 137.5 0.300-0.500 1.500-4.000 5.300-7.000 9.000~ 15.000 15.000~ 29.000 图a 图b 图2.1天骄镍钴锰酸锂(PLB-F5)SEM图,图a为×4000;图b为×1000 Position [°2Theta] 30405060708090 Counts 2000 4000 6000 8000 PLB 图2.2.天骄镍钴锰酸锂XRD图 003 1 04 101 105 102 107 108 113 110 006 镍 基 复 合 材 料 的 应 用 10级金属(1)班 1007024101 镍基复合材料的应用 镍基复合材料是以镍及镍合金为基体制造的。由于镍的高温性能优良,因此这种复合材料主要是用于制造高温下工作的零部件。 镍基复合材料主要用于液体火箭发动机中的全流循环发动机。这种发动机的涡轮部件要求材料在一定温度下具有高强度、抗蠕变、抗疲劳、耐腐蚀、与氧相容。在目前正在研制的系统中这些部件选用镍基高温合金。虽然用SiC 颗粒或纤维增强的复合材料可以达到高强度、高刚度和抗蠕变。但在全流循环发动机的富氧驱动气体环境下,这些材料不能兼顾与氧的相容性。发动机起动瞬变过程的热冲击环境,排除了涡轮叶片采用加涂层的材料系的可能。 因此,用整体材料制作的涡轮叶片,必须经受住富氧燃烧产物所形成的环境。因为涡轮部件和涡轮盘在大约9min 运行中一般不用冷却,所以在短时运行中,整体材料温度达到730℃是正常的。对某些设计,希望密度低于6.5g/cm3 的材料的强度要大于1040MPa。应力、温度和化学环境都十分苛刻,要延长维修平均间隔时间(MTBR)使这些材料性能目标更难达到。其它非旋转部件也必须经受住极端运行环境的考验。喷注器面板、喷注壳体和预燃烧器在高温下都必须抗氧化、耐腐蚀、抗氢脆。喷嘴调节和控制流入主燃烧室的推进剂流量。预燃烧室是个小型燃烧室。在这个燃烧室里,产生涡轮驱动气体。在目前一些系统(其中一些被有效冷却)中,这些部件使用钴合金。未来发动机的这些部件,预计有极端的热环境(气体温度接近918℃)和高达62MPa 的压力。Si3N4 整体材料正在用作喷嘴壳体,但陶瓷壳体与金属推力室的匹配困难还没有解决。由于喷嘴壳体的形状是轴对称的,所以早就有人建议这种壳体采用连续纤维增强的复合材料,但部件的匹配条件向连续纤维增强的复合材料提出挑战。 以下为两种比较典型的镍基复合材料及其主要性能: (一)、镍基变形高温合金 以镍为主要基体成分的变形高温合金。镍基变形高温合金以汉语拼音字母“GH”加序号表示,如GH36、GH49、GH141等。它可采用常规的锻、轧和挤压等冷、热变形手段加工成材。按强化方式可分为固溶强化镍基变形高温合金,弱时效强化镍基变形高温合金和强时效强化镍基变形高温合金3类。 目录 摘要................................................................................................................ I Abstract ......................................................................................................... III 第1章绪论 (1) 1.1 引言 (1) 1.2 锂离子电池的基本原理 (2) 1.3 锂离子电池正极材料研究概况 (3) 1.3.1 层状结构正极材料 (3) 1.3.2 聚阴离子型正极材料 (4) 1.3.3 尖晶石型正极材料 (5) 1.4 镍锰酸锂的制备方法 (6) 1.5 镍锰酸锂正极材料的缺陷及其改进 (8) 1.5.1 元素掺杂改性 (8) 1.5.2 表面包覆改性 (9) 1.5.3 形貌改性 (10) 1.5.4 晶面调控改性 (11) 1.6 论文主要研究内容及意义 (13) 第2章实验方法 (15) 2.1 实验所用药品及分析仪器 (15) 2.1.1 实验所用试剂及原料 (15) 2.1.2 实验仪器与设备 (15) 2.2 材料表征手段 (16) 2.2.1 X射线衍射(XRD) (16) 2.2.2 扫描电子显微镜(SEM) (16) 2.2.3 热重分析(TG) (16) 2.2.4 电化学性能测试 (17) 2.3 正极片的制备与电池组装 (17) 2.3.1 正极片的制备 (17) 2.3.2 纽扣半电池的组装 (17) 第3章纳米及纳微结构LiNi 0.5Mn 1.5 O 4 的制备及其性能研究 (18) 3.1 引言 (18) 3.2 实验部分 (18) 3.3 结果与讨论 (19) 3.4 本章小结 (26) 固体自润滑复合材料分类 根据基体材质不同大致可将固体自润滑复合材料分为聚合物基、陶瓷基和金属基等三大类。 A.聚合物固体自润滑复合材料 目前常见的减摩用聚合物有:聚酰亚胺、聚醚醚酮(PEEK)、聚四氟乙烯、尼龙(PA)、聚甲醛(POM)、聚乙烯(PE)等。其中PTFE本身也是一种良好的固体润滑剂,是研究较早且应用最广的耐热性聚合物基自润滑材料,其分子结构规整,静摩擦系数可达0.04,是已知的可实用的滑动材料中摩擦系数最小的。然而,聚合物材料机械强度低、耐热和传热性能不理想,即使环境温度不升高,但在摩擦条件十分苛刻的条件下,传热性能低的聚合物材料很容易发生局部升温而达到耐热极限,因此不适宜高温、高速、重载等工作条件。 B.陶瓷基固体自润滑复合材料 新型结构陶瓷材料具有高强度、高硬度、低密度,以及优异的化学稳定性和高温力学性能等特点,因此有关陶瓷基自润滑复合材料及摩擦学性能的研究日益 受到重视。Sliney等选择了Cr 3C 2 为陶瓷相,以Ni为粘结相,CaF 2 和BaF 2 的共 熔物与银为润滑剂,制备了性能优异的高温自润滑金属陶瓷涂层PS200,对上述 配方进行调整可制得PS212涂层及PM212陶瓷复合材料,对解决斯特林发动机等的高温润滑问题有重要意义。王静波等考察了Ni-WC-PbO系自润滑金属陶瓷的高温摩擦学特性,发现摩擦化学产物PbW0 4 是该类材料具有优异摩擦学特性的主要 原因,直接加入PbW0 4 时材料的摩擦学性能较好,但其机械性能略差。陈晓虎研究了润滑组元(石墨、氮化硼)与氧化铝基体化学相容、物理匹配关系及其对自润 滑陶瓷材料摩擦学性能的影响,将石墨和氮化硼同时引入A1 20 3 陶瓷基体之中, 润滑减摩性能明显提高。总体上讲,自润滑陶瓷材料成为解决极端苛刻工况条件下实现自润滑要求的有效途径,但目前自润滑陶瓷材料的研究仍处于起步阶段,离实际应用还存在一定的距离。 C.金属基固体自润滑复合材料 金属基固体自润滑复合材料是固体润滑剂作为组元加入到金属基体中形成的复合材料,它具有如下特点:熔点高,机械强度高,有较好的韧性和延展性;热传导性和导电性好;尺寸稳定,耐潮湿,摩擦因数小,耐磨寿命长等优良的摩 第44卷第7期2016年7月 硅酸盐学报Vol. 44,No. 7 July,2016 JOURNAL OF THE CHINESE CERAMIC SOCIETY https://www.doczj.com/doc/9d12647561.html, DOI:10.14062/j.issn.0454-5648.2016.07.03 锂离子电池正极材料高镍LiNi1?x?y Co x Mn y O2研究进展 刘嘉铭,张英杰,董鹏,李雪,夏书标 (昆明理工大学冶金与能源工程学院,昆明 650093) 摘要:高镍含量三元层状材料LiNi1?x?y Co x Mn y O2(NCM)凭借比容量高、成本较低和安全性优良等优势,成为研究的热点,被认为是极具应用前景的锂离子动力电池正极材料。综述了高镍NCM材料的晶体电子结构特征以及镍含量变化对性能的影响,介绍了国内外主要的制备方法和掺杂和包覆改性的机理和特性,并展望了高镍NCM材料未来的应用和发展方向。 关键词:锂离子电池;正极材料;镍钴锰氧化物;综述 中图分类号:O484 文献标志码:A 文章编号:0454–5648(2016)07–0931–11 网络出版时间:2016–05–30 10:27:26 网络出版地址:https://www.doczj.com/doc/9d12647561.html,/kcms/detail/11.2310.TQ.20160530.1027.017.html Progress of Nickel–rich LiNi1?x?y Co x Mn y O2 as Cathode Materials for Lithium Ion Battery LIU Jiaming, ZHANG Yingjie, DONG Peng, LI Xue, XIA Shubiao (Faculty of Metallurgical and Energy Engineering, Kunming University of Science and Technology, Kunming 650093, China) Abstract: Due to their advantages of high specific capacity, low cost and high safety, nickel–rich layered metal oxide materials LiNi1?x?y Co x Mn y O2 (NCM) are believed to be a candidate of the potential cathode materials for lithium ion power battery, and have become a research hotspot. The impact of crystal structure, electronic structure, and nickel content on the electrochemical performance of nickel–rich NCM were summarized, the main synthesis methods at home and abroad, the mechanism and characteristics of coating and doping were introduced, and the prospect for nickel–rich NCM cathode materials has been discussed. Keywords: lithium–ion battery; cathode material; layered metal oxide; review 锂离子电池因其能量密度高、循环寿命长、无记忆效应等特点而得到广泛的青睐[1–4]。正极材料是决定锂离子电池性能及成本的关键因素。目前,LiCoO2一直是商品化锂离子电池的主导正极材料[5–6],但Co毒性大、成本高以及实际可逆容量低等缺点,限制了其更广泛的应用[7]。因此,寻找LiCoO2材料的替代品已成为国内外研究的热点,其中,层状结构LiNi1?x?y Co x Mn y O2(NCM),由于具有良好的三元协同效应,表现出比容量高、循环性能好、成本低、毒性小等特点,被认为是能够替代LiCoO2的正极材料之一[8–9]。 层状结构NCM中,镍是主要的氧化还原反应元素,因此,提高镍含量可以有效提高NCM的比容量[10–11]。高镍含量NCM材料(Ni的摩尔分数≥0.6)具有高比容量和低成本的特点,但也存在容量保持率低,热稳定性能差等缺陷,如图1所示[12–13],使其商业化难度大。高镍NCM材料的性能和结构与制备工艺紧密相关,不同的制备过程与条件直接影响产品的最终结构和性能。本文介绍了高镍含量NCM正极材料(Ni≥0.6) 的晶体结构、制备方法与电化学性能,对各种改性方法进行了分析,并展望了其今后的发展趋势。 收稿日期:2015–12–14。修订日期:2016–02–17。 基金项目:国家自然科学基金项目(51364021, 51264016);云南省自然科学基金项目(2014FA025)。 第一作者:刘嘉铭(1987—),男,博士研究生。 通信作者:董鹏(1980—),男,博士,讲师。Received date: 2015–12–14. Revised date: 2016–02–17. First author: LIU Jiaming(1987–), male, Ph.D. candidate. E-mail: pockmon2s@https://www.doczj.com/doc/9d12647561.html, Correspondent author: DONG Peng(1980–), fmale, Ph.D., Lecturer. E-mail: dongpeng2001@https://www.doczj.com/doc/9d12647561.html, 自润滑复合材料论文-自润滑材料及其摩擦特性摘要:自润滑复合材料是材料科学研究领域的一个重要发展方向,由于其在特殊使用条件下具有优良的摩擦学特性而受到人们的广泛关注。本文主要介绍国内外自润滑复合材料的开发与进展,讨论了对材料摩擦学性能的影响因素。 关键词:固体润滑摩擦磨损自润滑复合材料 一、前言: 液态润滑(润滑油、脂是传统的润滑方式,也是应用最为广泛的一种润滑方式。但液体润滑存在一下问题: 1.高温作用下添加剂容易脱落; 2.随温度升高,其粘性下降,承载能力下降; 3.高温环境下其性能衰减等问题; 4.液体润滑会增加成本,如切削加工中的切削液; 5.液体润滑会造成环境污染。 所以,自润滑材料已成为润滑领域的一类新材料,成为目前摩擦学领域的重要研究热点。 二、自润滑材料的种类 自润滑材料一般分为金属基自润滑材料、非金属基自润滑材料和陶瓷自润滑材料。其制备方法通常为粉末冶金法,此外,等离子喷涂、表面技术和铸造法也被应用于自润滑复合材料的制备。 1金属基自润滑材料 金属基自润滑复合材料是以具有较高强度的合金作为基体,以固体润滑剂作为分散相,通过一定工艺制备而成的具有一定强度的复合材料。目前已开发的 金属基自润滑复合材料,如在铁基、镍基高温合金中添加适量的硫或硒及银基和铜基自润滑材料,都已得到一定程度的应用。 2非金属基自润滑材料 非金属基自润滑材料主要是指高分子材料或高分子聚合物,如尼龙等。它在航空航天、汽车制造、电子电气、医疗和食品加工等领域得到广泛应用。目前高分子基自润滑材料的制备途径主要是通过聚合物与聚合物共混及添加纤维、晶须等来提高基体的机械强度;通过添加各类固体自润滑剂来提高摩擦性能。 3陶瓷自润滑材料 陶瓷材料以其独特的特点和优点,使得陶瓷及陶瓷复合材料的自润滑研究 已经引起了较为广泛的重视。 三、自润滑减摩材料的特点、性能 1 粉末冶金法制造减摩材料的特点 (1在混料时可掺入各种固体润滑剂(如石墨、硫、硫化物、铅、二硫化钼、氟化钙等,以改善该材料的减摩性能; (2利用烧结材料的多孔性,可浸渍各种润滑油,或填充固体润滑剂,或热敷和滚轧改性塑料带等,使材料更具自润滑性能,减摩性能特佳; (3优良的自润滑性,使它能在润滑剂难以到达之处和难以补充加油或者不希望加油(如医药、食品、纺织等工业的场合,能安全和无油污染的使用; (4较易制得无偏析的、两种以上金属的密度差大的铜铅合金—钢背、铝铅合金—钢等双金属材料; 铜基自润滑复合材料综述 1 国内外铜基复合材料的研究现状与发展趋势 近年来,随着电子技术、计算机和信息技术的迅猛发展,焊接电极、接触导线、轴瓦和集成电路引线框架、仪器仪表、电子通信器件中的接触元件等部件种类增多,需求量急剧增大,而且器件向高整化、高集成电路化、高密实装化等方向变化,要求材料不仅具有良好的导电性、导热性、弹性极限和韧性,而且还应具有较好的耐磨性,较高的抗张强度,较低的热膨胀系数,加工性能好;焊接性能、电镀性能及封装、性能良好等一系列优良性能。自美国Ollin公司首先研制生产Cl9400铜合金替代铁镍合金作引线框架以来,在世界上掀起了研制和生产铜基复合材料的热潮,由于铜基复合材料强度的提高往往伴随着导电、导热性的下降。如何解决这一矛盾,将是铜基复合材料研究的关键课题。目前,Cu基复合材料的研究开发国内外非常活跃,抗拉强度在600MPa以上,导电率大于80%LACS的铜基复合材料已成为开发的热点之一。铜与其它一种金属有良好的融合性,采用Fe、Cr、Zr、Ti等在铜基体中有较大固溶度的合金元素,经固溶和时效处理后,合金元素以单质或金属间化合物的形式弥散析出,析出的弥散相有效阻止位错和晶界的移动,达到强化效果,而且第二相的析出纯化了基体金属,恢复了有固溶处理所降低的导电、导热性,取得了强度和导电导热性的平衡。如Cu-Ni-Si合金,通过固溶处理,强冷变形并时效处理后,由于在时效过程中调幅结构幅度的变化和沿晶界析出相形核的形成,NiSi相呈颗粒状从晶界上析出,使该合金抗拉强度达到760MPa,导电率43%;又通过对Cu-Cr-Zr系合金固溶处理和时效的控制,使含富Cr的金属间化合物在Cu基体上呈纳米微细结构弥散析出,获得了抗张强度600MPa、电导率80%IACS。 Cu基复合材料所追求的并非只是强度和导电,而是多项性能的综合。在实际使用过程中,电子器件发热所增加的热量需要通过铜基合金向外散热,因此,作为高强度Cu基复合材料还要求具有良好的导热性能。在Cu基复合材料的开发应注重以下几个方面: (1)新材料必须提高能适应部件小型化的加工性能; (2)Cu基复合材料的开发应注重特定的应用环境,如发动机四周的汽车电器,要求高温应力松弛特性优良的部件等。 引入纤维、晶须、陶瓷颗粒等高强度的强化相增强基体显示出良好的发展前景,其方法是向铜基体内植入稳定的高强度第二相,通过冷变形等加工处理,使第二相以弥散的颗粒状或纤维状分布与基体中,达到机械能和电导性能的最佳匹配。 2 铜基复合材料颗粒增强相的种类 颗粒增强铜基复合材料是指在铜基体中人为地或通过一定工艺生成弥散分布的第二相粒子。第二相粒子利用混合强化和阻碍位错运动的方式来提高铜基的强度,增加其耐磨性,如Al2O3/Cu复合材料,Ti2B2/Cu复合材料。通常第二相粒子在铜基复合材料中主要以2种形式分布:(1)在晶粒内部弥散分布;(2)在晶界上聚集分布。 1镍钴锰三元正极材料结构特征 镍钴锰三元材料通常可以表示为:LiNixCoyMnzO2,其中x+y+z=1;依据3种元素的摩尔比(x∶y∶z比值)的不同,分别将其称为不同的体系,如组成中镍钴锰摩尔比(x∶y∶z)为1∶1∶1的三元材料,简称为333型。摩尔比为5∶2∶3的体系,称之为523体系等。 333型、523型和811型等三元材料均属于六方晶系的α-NaFeO2型层状岩盐结构,如图1。 镍钴锰三元材料中,3种元素的的主要价态分别是+2价、+3价和+4价,Ni为主要活性元素。其充电时的反应及电荷转移如图2所示。 一般来说,活性金属成分含量越高,材料容量就越大,但当镍的含量过高时,会引起Ni2+占据Li+位置,加剧了阳离子混排,从而导致容量降低。Co正好可以抑制阳离子混排,而且稳定材料层状结构;Mn4+不参与电化学反应,可提供安全性和稳定性,同时降低成本。 2镍钴锰三元正极材料制备技术的最新研究进展 固相法和共沉淀法是传统制备三元材料的主要方法,为了进一步改善三元材料电化学性能,在改进固相法和共沉法的同时,新的方法诸如溶胶凝胶、喷雾干燥、喷雾热解、流变相、燃烧、热聚合、模板、静电纺丝、熔融盐、离子交换、微波辅助、红外线辅助、超声波辅助等被提出。 2.1固相法 三元材料创始人OHZUKU最初就是采用固相法合成333材料,传统固相法由于仅简单采用机械混合,因此很难制备粒径均一电化学性能稳定的三元材料。为此,HE等、LIU等采用低熔点的乙酸镍钴锰,在高于熔点温度下焙烧,金属乙酸盐成流体态,原料可以很好混合,并且原料中混入一定草酸以缓解团聚,制备出来的333,扫描电镜图(SEM)显示其粒径均匀分布在0.2~0.5μm左右,0.1C(3~4.3V)首圈放电比容量可达161mAh/g。TAN等采用采用纳米棒作为锰源制备得到的333粒子粒径均匀分布在150~200nm。 固相法制得的材料的一次粒子粒径大小在100~500nm,但由于高温焙烧,一次纳米粒子极易团聚成大小不一的二次粒子,因此,方法本身尚待进一步的改进。 2.2共沉淀法 共沉淀法是基于固相法而诞生的方法,它可以解决传统固相法混料不均和粒径分布过宽等问题,通过控制原料浓度、滴加速度、搅拌速度、pH值以及反应温度可制备核壳结构、球形、纳米花等各种形貌且粒径分布比较均一的三元材料。 原料浓度、滴加速度、搅拌速度、pH值以及反应温度是制备高振实密度、粒径分布均一三元材料的关键因素,LIANG等通过控制pH=11.2,络合剂氨水浓度0.6mol/L,搅拌速度800r/min,T=50℃,制备得到振实密度达2.59g/cm3,粒径均匀分布的622材料(图3),0.1C(2.8~4.3V)循环100圈,容量保持率高达94.7%。 鉴于811三元材料具有高比容量(可达200mAh/g,2.8~4.3V),424三元材料则可提供优异的结构和热稳定性的特点。有研究者试图合成具有核壳结构的(核为811,壳层l为424)三元材料,HOU等采用分布沉淀,先往连续搅拌反应釜(CSTR)中泵入8∶1∶1(镍钴锰比例)的原料,待811核形成后在泵入镍钴锰比例为1∶1∶1的原料溶液,形成第一层壳层,然后再泵入组成为4∶2∶2的原溶液,最终制备得到核组成为811,具有壳组成为333、424的双层壳层的循环性能优异的523材料。4C倍率下,这种材料循环300圈容量保持率达90.9%,而采用传统沉淀法制备的523仅为72.4%。 HUA等采用共沉淀法制备了线性梯度的811型,从颗粒内核至表面,镍含量依次递减,锰含量依次递增,从表1可明显看到线性梯度分布的811三元材料大倍率下放电容量和循环性明显优于元素均匀分布的811型。 铜基自润滑复合材料综述 前言 铜及其合金不仅具有优良的导热性、导电性、耐腐蚀性、接合性、可加工性等综合物理、力学性能,而且价格适中,所以铜及其合金作为导电、导热等功能材料在电子、电器工业、电力、仪表和军工中用途十分广泛,是不可缺少的基础材料之。但是随着科学技术的发展,纯铜和现有牌号铜合金的导电性与其强度及高温性能难以兼顾,不能全面满足航天、航空、微电子等高技术迅速发展对其综合性能的要求。相对于铜及其合金,铜基复合材料是一类具有优良综合性能的新型结构功能一体化材料.它既继承了紫铜的优良导电性,又具有高的强度和优越的耐磨性,在各种领域都有着广阔的应用前景。所以研制高强度、高电导率的铜基复合材料是发挥铜的优势、开拓铜的应用领域的一种行之有效的方法。目前,研制高强度、高导电铜基材料遇到的首要问题是材料的导电性与强度难以兼顾的矛盾,即电导率高则强度低,强度的提高是以损失电导率为代价的。传统的强化手段(如合金化)由于自身的局限性,在提高铜的强度的同时,很难兼顾铜的导电性。导电理论指出,固溶在铜基体中的原子引起的铜原子点阵畸变对电子的散射作用较第二相引起的散射作用要强得多。因此,相对于合金化而言,复合强化不会明显降低铜基体的导电性.而且由于强化相的作用还改善了基体的室温及高温性能.成为获得高强度、高导电铜基复合材料的主要强化手段。铜基复合材料具有高强度、高耐磨性、高导电性的优势,目前已经成为研究的热点。铜石墨复合材料不仅含有良好强度、硬度、导电导热性、耐蚀性好等特点的铜,而且还含有良好自润滑性、高熔点、抗熔焊性好和耐电弧烧蚀能力好的石墨,从而使得铜石墨复合材料在摩擦材料、含油轴承、电接触材料、导电材料和机械零件材料领域发挥着重大作用,特别是作为受电弓滑板材料和电刷材料,有着广泛的应用。提高铜石墨复合材料的综合性能一直以来都是科研人员研究的主要内容。 复合材料定义:复合材料(Composite materials),是以一种材料为基体(Matrix),另一种材料为增强体(reinforcement)组合而成的材料。 复合材料分类:复合材料按其组成分为金属与金属复合材料、非金属与金属复合材料、非金属与非金属复合材料。按其结构特点又分为:①纤维复合材料。将各种纤维增强体置于基体材料内复合而成。如纤维增强塑料、纤维增强金属等。②夹层复合材料。由性质不同的表面材料和芯材组合而成。通常面材强度高、薄;芯材质轻、强度低,但具有一定刚度和厚度。分为实心夹层和蜂窝夹层两种。③细粒复合材料。将硬质细粒均匀分布于基体中,如弥散强化合金、金属陶瓷等。④混杂复合材料。由两种或两种以上增强相材料混杂于一种基体相材料中构成。与普通单增强相复合材料比,其冲击强度、疲劳强度和断裂韧性显著提高,并具有特殊的热膨胀性能。分为层内混杂、层间混杂、夹芯混杂、层内/层间混杂和超混杂复合材料。 1.铜基复合材料的制备方法: 铜基复合材料的制备方法很多,如内氧化法、粉末冶金法、复合铸造法、机械合金化法、浸渍法、燃烧合成法、溅射成型法、原位形变法等,各有其优缺点。下面对主要的制备方法及其大致发展趋势进行叙述,以期对制备工艺进行优化或为开发新的制备方法提供参考。 文章编号:!""#"$"%(&""’)"&"#$("# 铝铅石墨固体自润滑复合材料的性能! 李溪滨,刘如铁,杨慧敏 (中南大学粉末冶金国家重点实验室,长沙#!"")’) 摘要:采用常规的粉末冶金方法制备了铝铅石墨固体自润滑复合材料,并对其力学性能和摩擦磨损性能进行了研究。实验结果表明:固体润滑剂的加入对材料的摩擦学性能有较大的影响,对其摩擦机理也作了初步探讨。 关键词:铝基体;粉末冶金;固体润滑剂;摩擦学性能 中国分类号:*+!&(,%文献标识码:- 早在&"世纪$"年代初期,人们就已经发现,两种或者多种固体润滑剂混合使用时,会产生一种料想不到的协同润滑效应。其润滑效果比任何一种单独使用时都好[!]。因此,人们设想把几种各具不同优点的固体润滑剂进行组合使用,使各种固体润滑剂之间能够相互取长补短。 铅和石墨的组合使用正是基于这种思想。铅单独作为固体润滑剂使用时,轴承的抗咬合性比较好,但是摩擦因数等摩擦学性能与石墨、二硫化钼等作为固体润滑剂使用时相比较要差;石墨单独作为固体润滑剂使用时情况正好相反[&],因此考虑将石墨和铅作为组合固体润滑剂同时使用。多元固体润滑剂的复合使用是固体自润滑材料的一个发展方向。 !实验 !,!成分配比 表!所示为铝铅固体自润滑材料的组成。为了改善纯铝的力学强度,添加少量的铜、铬使之合金化。铜在铝中的极限溶解度达到(,$(.,可以形成强化效果较大的!相(/0-1&),因此铜是铝中主要的合金强化元素。铬在铝中的溶解度虽然不大,只有",22.,但它可以明显地抑制再结晶和细化晶粒,因而对合金强度和耐蚀性的改善有明显的作用[’]。另外,添加适量的硅可以很大程度上提高铝合金的耐磨性能,降低铝合金的热膨胀系数[#]。同时,细铜粉和细硅粉的加入也可以改善铝的烧结,降低烧结温度[(,$]。!,"工艺方案 表!铝铅石墨固体自润滑样品组成 #$%&’!+34501637-189:8;46<=>?@A31>B A@17810:4>C6?>D;C35<3A>?@A(56AA746C?>3D,.) E3-1/0F>/49:G46<=>?@ !2$,)$!,$(",((!(" &2$,)$!,$(",((!#! ’2$,)$!,$(",((!’& #2$,)$!,$(",((!&’ (2$,)$!,$(",((!!# 实验采用常规的粉末冶金方法。将各种原料粉末按表!称好后置于H型混料机中干混#I$=,在钢模中进行压制,压制压力为",(G<6,然后在高纯氮气保护气氛下烧结$"5>D。 !,(性能测试 在JKL(""型环8块磨损试验机上测试摩擦学性能。对摩试环为G/4!(钢环,试验块尺寸为!% 55M!&,’(55M!&,’(55,对摩表面用)""N水砂纸打磨光滑,用酒精清洗后烘干。法向压力为2,$E,主轴转速为&""4O5>D,摩擦时间为’"5>D,试验条件为干摩擦。同时测试布氏硬度和压溃强度等力学性能指标。 "结果与讨论 ",!力学性能 图!和图&所示分别为铝铅石墨固体自润滑材料中石墨含量对布氏硬度和压溃强度的影响曲线。 !基金项目:国家自然科学基金资助项目((%%2!""2) 收稿日期:&""&"$!&修订日期:&""&")"’作者简介:李溪滨(!%’%),男,教授P主要从事金属基减摩,耐磨和自润滑材料及摩擦学机理研究工作, 通讯联系人:李溪滨,教授;电话:Q)$2’!))’"!$!;R56>1:ST:ST:U56>1,CA0,@B0,CD 万方数据 《镍钴锰酸锂化学分析方法第1部分:镍钴锰总量的测定- EDTA滴定法》编制说明 一工作简况 1 任务来源 根据全国有色金属标准化技术委员会下发的《有色标委(2011)19号》文件的要求,由中信国安盟固利电源技术有限公司制定《镍钴锰酸锂化学分析方法第1部分:镍钴锰总量的测定- EDTA滴定法》行业标准,计划编号:2010-3591T-YS,项目完成时间2012年。 2 起草单位情况 中信国安盟固利电源技术有限公司是北京市科委认定的高新技术企业,主要从事锂离子动力电池及关键材料研究和生产。目前在中关村科技园区昌平园,已经建立了一个有关新型锂离子电池材料和电池技术的新材料技术研究院,拥有实验室(5000平方米),形成了以有突出成就的专家领衔、以年轻博士和硕士为骨干的强大的研究开发队伍,经国家人事部批准设立有博士后工作站。公司拥有等离子体发射光谱仪ICP-AES、等离子体质谱仪ICP-MS、X荧光光谱仪、质谱分析仪、气相色谱仪、激光粒度测试仪、微粒子比表面积测定仪等分析检测仪器和惰性气体手套箱、模拟电池制作设备、实际电池制作等设备、电池安全性能测试仪等先进的研究实验设备以及设施完备的中试车间。 中信国安盟固利电源技术有限公司主要从事锂离子电池正极材料的研发,生产和销售。目前已经达到年产2000吨钴酸锂、1000吨锰酸锂、1000吨镍钴锰酸锂的规模产能。生产的正极材料已经占有国内市场很大的份额。生产方法和生产工艺技术被北京市科委组织的专家鉴定会评定为属于世界领先水平,荣获国家科技进步二等奖、北京市科学技术一等奖。锰酸锂合成与生产技术通过北京市科委组织的专家鉴定,鉴定结论为国际先进水平,并荣获北京市科学技术一等奖。 中信国安盟固利电源技术有限公司在研究开发生产锂离子电池正极材料的同时,一直在致力于各种锂离子电池材料与技术方面的基础研究工作和分析评价方法的探索,在锂离子电池材料的物理性能、化学性能与电化学特性研究与测试方面积累了大量的经验和丰厚的技术储备。从2002年起,中信国安盟固利电源技术有限公司开始参与技术标准化工作。承担了钴酸锂产品国家标准的制订任务,并圆满完成,该标准已经正式颁布实施,同时承担了锰酸锂行业标准的制订任务,该标准已经制订完毕。并且参与了镍钴锰酸锂及钛酸锂的制定。 二编制过程(包括编制原则、工作分工、征求意见单位、各阶段工作过程等) 1标准编制原则 本标准严格按照GB/T1.1-2000《标准化工作导则第一部分:标准的结构编写规则》以及《有色金属冶炼产品国家标准、行业标准编写示例》的规定格式进行编写。 本标准主要针对相关单位对镍钴锰酸锂的质量要求为依据进行编写。 2工作分工 本标准由中信国安盟固利电源技术有限公司负责起草,佛山市邦普循环科技有限公 司、济宁无界科技有限公司,深圳天骄科技开发有限公司进行验证。 3征求意见单位 通过邮件共发送3份征求意见函,收到2份。编制组对回函意见进行整理,并对标 聚合物基自润滑材料的研究现状和进展 由于聚合物本身具有较低的摩擦系数,优良的机械性能及耐腐蚀性等优点,其基自润滑复合材料具有非常优异的摩擦磨损性能,正在被广泛的应用到减摩领域。本文综述了聚醚醚酮、聚四氟乙烯及聚酰亚胺等几种高聚物的摩擦磨损特点及其应用,聚合物基自润滑复合材料发展现状。指出目前聚合物基高性能自润滑材料的制备途径主要是通过聚合物 与聚合物共混及添加纤维、晶须等来提高基体的机械强度,通过添加各类固体自润滑剂来提高摩擦性能,有效提高其综合性能。聚合物基自润滑材料可取代传统金属材料,成为全新的一类耐摩擦磨损材料。 论文:高聚物,复合材料,自润滑材料,摩擦,磨损 1、聚醚醚酮(PEEK) 1.1 聚醚醚酮(PEEK)的特点 聚醚醚酮(PEEK)是一种高性能热塑性高聚物,具有良好机 械性能、抗化学腐蚀性和抗辐射性,显着的热稳定性和耐磨性。它可以在无润滑、低速高载下或在液体、固体粉尘污染等 恶劣环境下使用。因而关于聚醚醚酮及其复合材料的研究越来越受到人们重视。聚醚醚酮是一种半晶态热塑性聚合物,为了改善其机械性能,尤其是摩擦学性能,常在其中添加聚 四氟乙烯(PTFE)、聚丙烯腈(PAN)和碳纤维(FC)等材料,也可 添加颗粒增强型材料或进行特种表面处理等离子体处理等。当聚醚醚酮及其复合材料与金属材料相互对磨时,通常在金属表面形成聚合物转移膜,其结构、成分均与原有的聚合物及复合材料不同,其性能、厚度及连续程度均对摩擦副的摩擦学性能有重大影响[4]。 1.2 对聚醚醚酮(PEEK)摩擦性能的研究 章明秋等人[5,6]对聚醚醚酮(PEEK)在无润滑滑动条件下 磨损产生的磨屑的形态进行研究,结果表明,聚醚醚酮(PEEK)的磨屑具有分形特征,其分形维数与载荷的关系对应于磨损率与载荷的关系,能够反映聚醚醚酮(PEEK)磨损机制的变化。在给定的试验条件下,随着载荷的增大,聚醚醚酮(PEEK)的磨损机制从粘着磨损为主伴随着疲劳-剥层磨损,进而转 变为热塑性流动磨损。 张人佶等[7,8]利用扫描电镜、扫描微分量热仪、红外光谱仪、俄歇电子谱仪等分析手段系统的研究了聚醚醚酮(PEEK)及其复合材料的滑动转移膜,结果表明:纯聚醚醚酮(PEEK) 在滑动摩擦过程中形成不连续的转移膜。聚四氟乙烯(PTFE)的光滑分子结构有助于使转移膜更光滑,固体润滑效果也更好。在PEEK/FC30中,不仅加入PTFE,而且加入具有层状结构的石墨,碳纤维磨损后的石墨也同时进入转移膜,使得转移 膜的强度和韧性更好,寿命提高。 1.3 聚醚醚酮的应用 镍基二元系正极材料 Ni-base binary system cathode material LNC 杉杉科技·湖南杉杉新材料有限公司 Hunan Shanshan Advanced Material Co., Ltd. 镍基二元系正极材料的普遍特点Universal characteristics Ni1-x Co x O2(0.1≤x≤0.3) 化学式:Li a Chemical formula 优点Advantage ●高比容量,≥180mAh/g,超过钴酸锂30~50mAh/g ; ●High specific capacity, ≥180mAh/g, 30~50mAh/g over than LCO ●较好的高、低温放电特性; ●Good discharge property at high and low temperature ●资源成本较低,生产成本依赖于生产规模 ●Resource cost is low but production cost depends on production scale. 缺点Disadvantage ●制备相对较难;Prepared relatively difficultly ●热稳定性和安全性偏差;Poor safety and heat stability. ●充放电循环时会与电解液发生反应产生气体; ●It reacts with electrolyte to produce gas during charge and discharge cycles. ●在循环寿命与储存性能等方面较差。 ●Poor cycle life and storage (Ni0.8Co0.2)1-y M y O2 解决办法:Li a Solution 镍锰酸锂锂电正极材料概述 1、镍锰酸锂是什么? 镍锰酸锂(化学式:LiNi0.5Mn1.5O4)是一种电压平台约在 4.7V 的锂离子电池正极材料,理论比容量为 146.7mAh/g,实际比容量大约在 130mAh/g左右,其结构上类似通常的锰酸锂,但在电压平台、实际比容量、热循环稳定性等方面要比锰酸锂好得多,也因为镍锰酸锂在纳米尺度下也可以很稳定,因此不必像锰酸锂一样通过增大晶粒来提高稳定性,故在提高倍率方面也有非常大的优势(注:电极材料颗粒纳米化是提高充放电倍率的重要途径)。 2、跟其它锂离子电池正极材料有什么优势? 目前使用中的和正在开发的锂离子电池正极材料主要有钴酸锂、锰酸锂、磷酸亚铁锂等。 2.1 钴酸锂(化学式:LiCoO2) 作为正在使用中的钴酸锂材料,因为资源少、价格贵、不环保、安全性差,不适合作为一种普及型的正极材料在未来大型化电源(如电动力车电源、储能电源)中使用,即使是在现有材料基础上发展起来的二元、三元材料,也没有从根本上解决这些问题,因此将来只能在小型化便携设备上使用。 2.2 锰酸锂(化学式:LiMn2O4) 锰酸锂材料价格低廉、环保、安全、倍率性能好,但在应用中的最大问题是循环性能不好,特别是高温下,材料中的三价锰离子和大倍率放电时在颗粒表面形成的二价锰离子,使得材料在电解液中的溶 解明显,最终破坏了锰酸锂的结构,也降低了材料的循环性能。目前在市场上真正能使用的锰酸锂材料都是通过改性措施得到的,这种改性措施一方面需要高规格的合成设备,另一方面也需要是以降低材料的可逆容量为代价,即使是这样,来自日本的高品质锰酸锂价格上也达到了每吨25万以上。 2.3 磷酸亚铁锂(化学式:LiFePO4) 磷酸亚铁锂是目前被各科研机构和企业广泛看好的处于开发状态的锂离子电池正极材料。如果从组成元素、结构、电压平台、比容量等方面看,磷酸亚铁锂可以说具有价格低廉、环保等优点。但其结构却是“过于稳定”了,甚至连电子、锂离子也难以在电化学过程中表现出相应的活性来,因此导电性不好,影响了材料的倍率性能。目前改进磷酸亚铁锂的主要措施是纳米化(减小材料颗粒尺寸)和元素体相掺杂和表面包覆,目前磷酸亚铁锂在倍率性能上已经不成问题了。但这些改进措施随之也带来新的问题,那就是材料的振实密度过低(0.9~1.3g/cm3),导致极片涂布困难等一系列实用电池制作中的问题。磷酸亚铁锂的另一个关键问题是合成条件苛刻,因为材料中的+2 价铁是一种亚稳价态,在合成中,过强的还原气氛容易导致形成单质铁,而太弱的还原气氛又容易有+3 价铁出现。因此,即使是已经合成出来的磷酸亚铁锂,长期在空气和水的作用下也容易发生+2 价铁到+3价铁的转变。因此可以预见,未来磷酸亚铁锂在合成、储存、使用一系列过程中均存在一定的问题。 2.4镍锰酸锂(化学式:LiNi0.5Mn1.5O4)固体自润滑材料研究进展

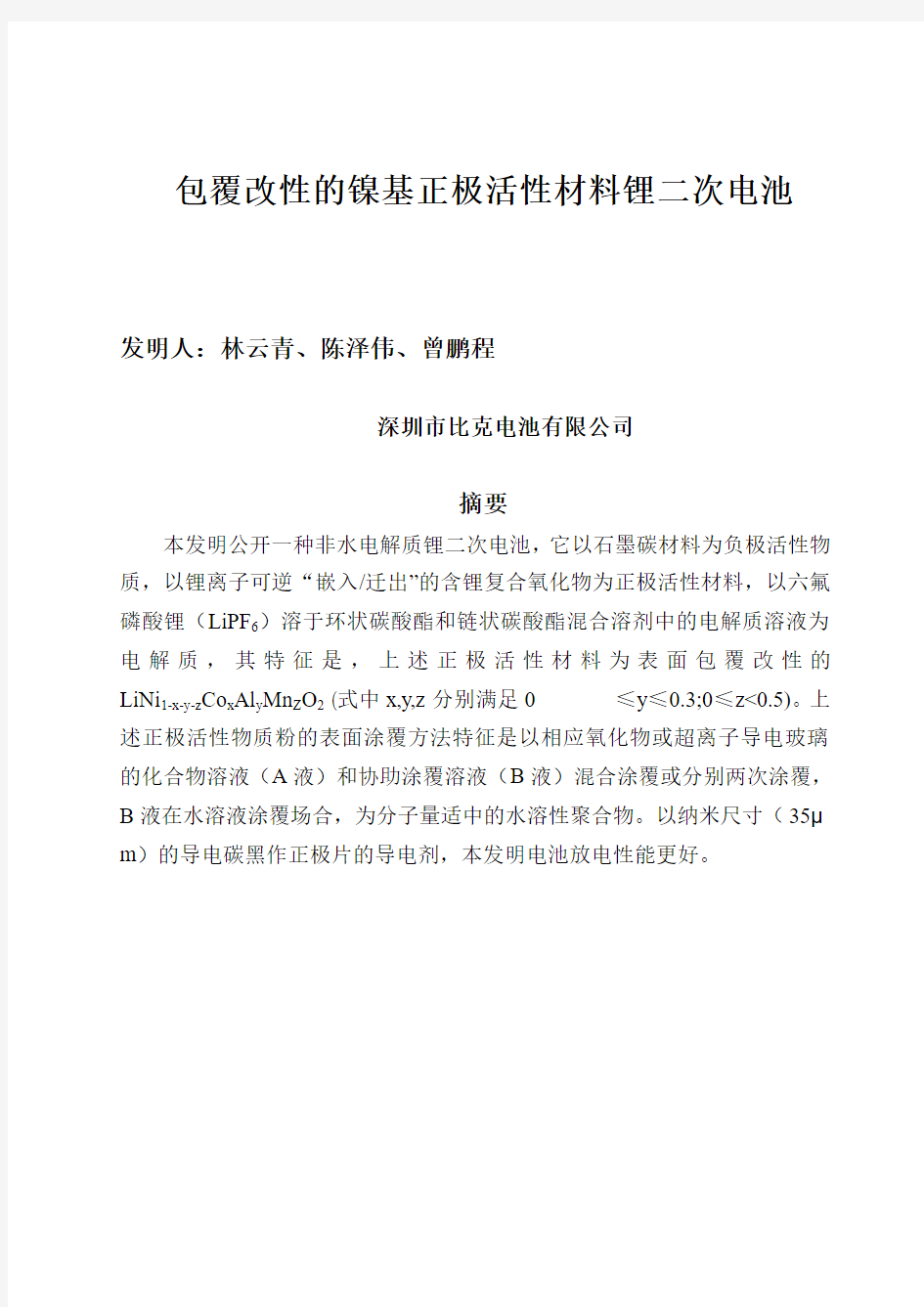

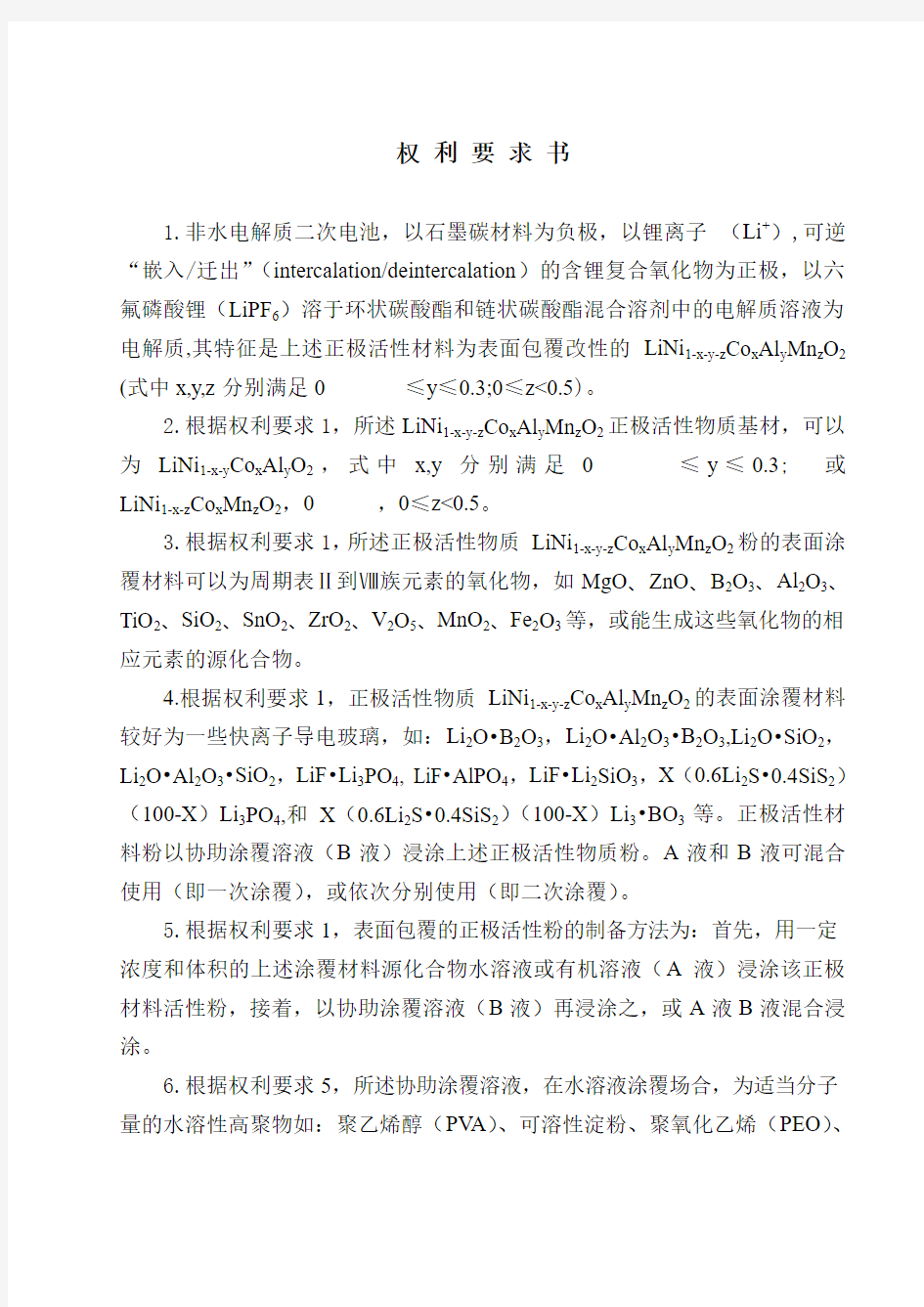

原材料标准-镍钴锰酸锂1

镍基复合材料

锂离子电池正极材料镍锰酸锂的制备及其电化学性能研究

固体自润滑复合材料分类

高镍三元正极材料研究进展

自润滑复合材料论文-自润滑材料及其摩擦特性(精)

铜基自润滑复合材料综述2

镍钴锰三元正极制备方法

铜基自润滑复合材料综述

铝铅石墨固体自润滑复合材料的性能

行业标准《镍钴锰酸锂化学分析方法 第1部分:镍钴锰总量的测定 EDTA滴定法》编制说明

聚合物基自润滑材料的研究现状和进展

镍基二元材料产品

镍锰酸锂锂电正极材料概述