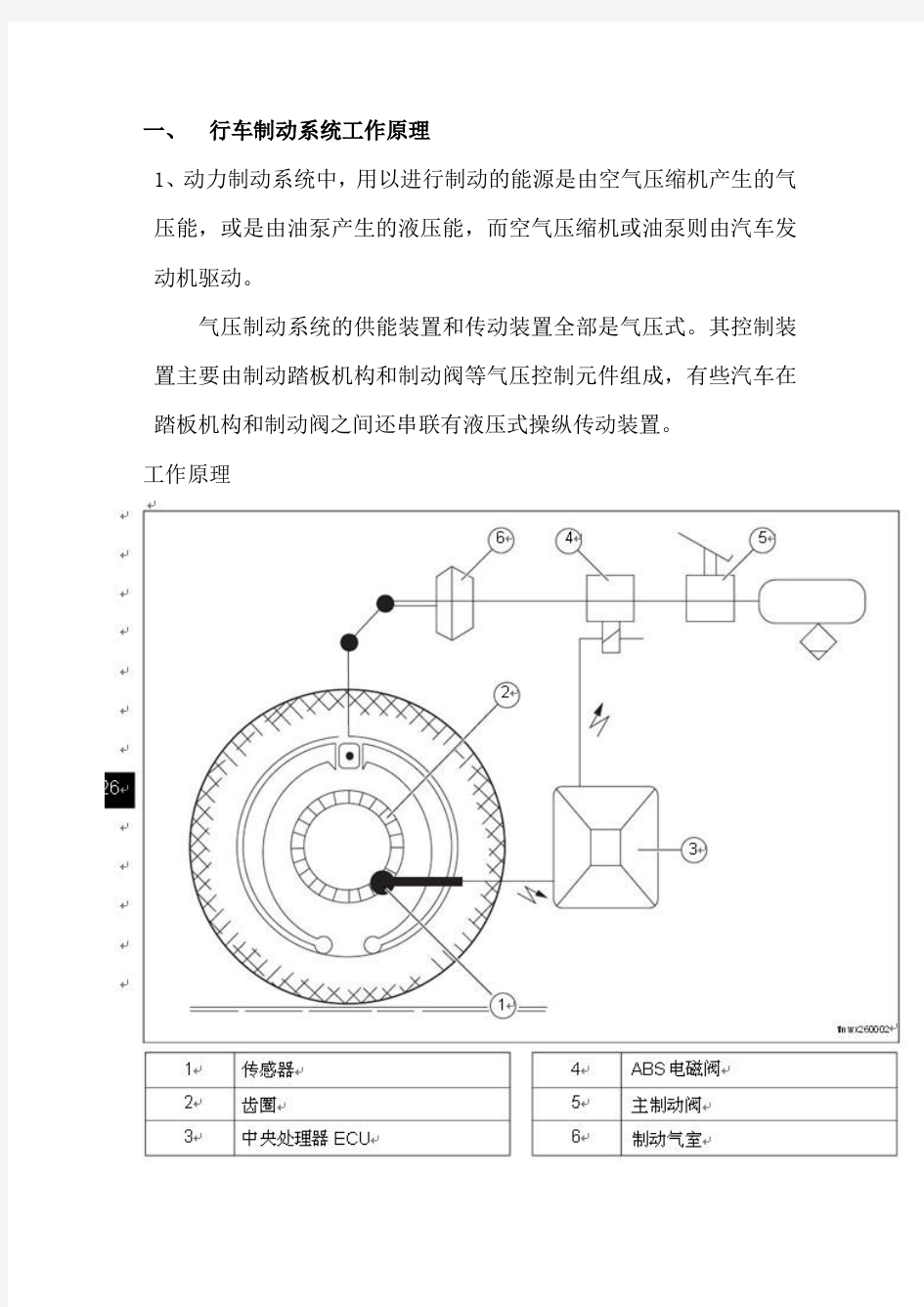

一、行车制动系统工作原理

1、动力制动系统中,用以进行制动的能源是由空气压缩机产生的气压能,或是由油泵产生的液压能,而空气压缩机或油泵则由汽车发动机驱动。

气压制动系统的供能装置和传动装置全部是气压式。其控制装置主要由制动踏板机构和制动阀等气压控制元件组成,有些汽车在踏板机构和制动阀之间还串联有液压式操纵传动装置。

工作原理

2、行车制动部分采用双回路控制,分别作用于前、后车轮的气压双回路行车制动系统,如下图所示:

大运牌汽车双回路气压制动传动装置

1.前轮制动气室

2.气压表

3.调压器

4.空气压缩机

5.卸荷阀 6、11.单向阀 7.取气阀8.湿储气筒 9、17油水放出阀 10.安全阀 12.挂车制动阀 13.分离开关 14.连接头15.气压过低报警开关 1

6.后轮制动气室 18.制动控制阀 19.制动灯开关

二、部件图

行车制动—制动踏板

1、拆卸制动踏板总成

1)、拆卸主制动阀操纵杆。

2).翻起地毯。

3).拆卸制动踏板固定螺栓。

2.安装制动踏板总成

1).安装制动踏板固定螺栓。

扭矩:25N.m

2).翻下地毯。

3).安装主制动阀操纵杆。

4).调节制动踏板间隙,参见第26章

行车制动-

行车制动系统,检测调整。

制动踏板(右舵)

部件图

更换:

行车制动-制动踏板(右舵)

1.拆卸制动踏板总成

1).翻起地毯。

2).拆卸制动踏板固定螺栓。

2.安装制动踏板总成

1).安装制动踏板固定螺栓。

扭矩:25N.m

2).翻下地毯。

3).调整制动踏板间隙

主制动阀

检修

1.将制动系统泄压

2.翻起车头

3.拆卸主制动阀

1).断开主制动阀管路。

注意:

将管路做好标记,避免安装错误。

2).断开主制动阀接插件。

3).拆卸主制动阀与制动踏板连接螺

母。

4).拆卸主制动阀固定螺栓。

4、安装主制动阀

1)安装主制动阀固定螺栓。

扭矩:25N.m

2)安装主制动阀与制动踏板连

接螺母。

3)连接主制动阀接插件。

4)连接主制动阀管路。

5)调整制动踏板间隙。

主制动阀(右舵)

部件图

1、将制动系统泄压

2、翻起车头

3、拆卸主制动阀

1)断开主制动阀管路。

2)拆卸主制动阀固定螺栓。

4、安装主制动阀

1)安装主制动阀固定螺栓。扭矩:25N.m

2)连接主制动阀管路。

3)调整制动踏板间隙 5 翻下车头

干燥器

部件图

检修

1、将制动系统泄压

2、拆卸干燥器

1)拆卸干燥器管路

2)拆卸干燥器固定螺栓

3、检查干燥器

(1)、检查调压阀

1)、检查出气口的单向阀是否损坏。

2)、检查出气口的单向阀是否与阀座之间有异物。

3)、检查调压阀上盖通气孔是否被堵塞。

4)、检查调压阀排气口密封件是否损坏。

(2)、检查排气阀

1)、检查排气阀密封件是否损坏。

2)、检查排气阀阀体与阀座之间是否有异物。

4、安装干燥器

1)、安装干燥器固定螺栓。

扭矩:60N.m

2)、安装干燥器管路

储气筒

检修

1、将制动系统泄压

2、拆卸再生储气筒

1)拆卸蓄电池

2)断开再生储气筒气管。 3)拆卸再生储气筒固定

螺栓。

3、拆卸驻车制动储气

筒。

1)断开驻车制动储气筒

气管。

2)拆卸驻车制动储气筒

固定螺栓。

筒

1)、断开前桥制动储

气筒气管。

2)拆卸前桥制动储

气筒固定螺栓。

3)拆卸前后桥制动

储气筒固定扎

带。

5、拆卸后桥制动

储气筒

1)断开后桥制动

储气筒气管。

2)拆卸后桥制动

储气筒固定螺

栓。

制动储气筒固

定扎带。

6、检查储气筒

1)检查储气筒密封性。

2)检查排水阀密封性。

7、安装后桥制

动储气筒

1)安装前后桥

制动储气筒固

定扎带。

扭矩:60N.m

2)安装后桥

制动储气筒

固定螺栓

扭矩:60N.m

3)安装后桥

制动储气筒

气管。

8、安装前桥制动储气筒

1)安装前后桥制动储

气筒固定扎带。

扭矩:60N.m

2)安装前桥制动储气筒

固定螺栓。

扭矩:60Nm

3)安装前桥制动储气筒

气管

扭矩:60N.m

9、安装驻车制动储气

筒

1)安装驻车制动储气

筒固定螺栓。

扭矩:60N.m

2)连接驻车制动储气

筒气管。

10、安装再生储气筒 1)安装再生储气筒固

定螺栓。

扭矩:60N.m

2)连接再生储气筒管。 3)安装蓄电池

四回路保护阀

部件图

1、将制动系统泄压

2、拆卸四回路保护阀

1)断开四回路保护阀气管

3)断开四回路保护阀

3、检修四回路保护阀

1)检查回路阀芯是否有卡死。

2)检查回路阀芯是否被冻住。

3)检查回路是否有漏气。

4、安装四回路保护阀

1)连接四回路保护阀气管

2) 连接四回路保护阀气管

继动阀

部件图

检修

1、将制动系统泄压

2、举升货箱

3、拆卸继动阀

1)断开继动阀气管

2)拆卸继动阀固定螺母。

4、检修继动阀

1)检查继动阀活塞是否卡在上限位置。

2)检查继动阀活塞是否卡在下限位置。

3)检查继动阀排气口是否漏气。

4)检查继动阀进气口是否漏气。

5)检查继动阀进、排气口弹簧的弹力是否过大或过小。

5、安装继动阀

1)安装继动阀固定螺母

扭矩:25N.m

2)连接继动阀气管

6、下降货箱

差动阀

部件图

检修

1、将制动系统泄压

2、举升货箱

3、拆卸差动阀

1)断开差动阀气管

2)拆卸差动阀固定螺母。

4、检修差动阀

1)、检查差动阀膜片与阀体处的密封。

2)、检查阀门总成与阀体、挺杆处的密封。

3)、检查排气口是否泄漏。

5、安装差动阀

1)安装差动阀固定螺母。

扭矩:25N.m

2)连接差动阀气管

6、下降货箱

多通接头体

更换

1、将制动系统泄压

2、举升货箱

汽车辅助制动系统BA和EBA 摘要:论文主要写了汽车辅助制动系统,包括汽车辅助制动系统的组成、分类。汽车辅助制动系统对车辆行驶的重要性及其控制原理。以及普通制动系统的问题及制动系统的作用,以及对BA和EBA系统的解析。 关键词:汽车辅助制动系统,组成,分类,重要性,控制原理,结构,特性

一、引言 从汽车诞生的是否开始,汽车的制动系统在车辆以及人的安全方面就扮演着至关重要的角色,随着着汽车技术以及科技的发展和进步,车速愈来越高。于是问题产生了: 这就是如何保障在高速行车中的安全?在这个时候刹车辅助系统应运而生。 电子制动辅助系统“EBA”和制动力辅助系统“BA”(也称为“BAS”)。在车辆行驶过程中,制动辅助系统会全程监测刹车踏板,一般正常刹车时该系统并不会介入,会让驾驶者自行决定刹车时的力度大小,通过判断驾驶者的刹车动作(力量及速度),在紧急制动时增加刹车力度,从而将制动距离缩短。 随着科技的发展刹车辅助系统的改善,大大的增加了汽车行驶的安全性,使汽车在保护人身权方面做得更加周到。 二、普通制动系统的作用及其存在的问题 汽车制动系统是汽车上用以使外界(主要是路面)在汽车某些部分(主要是车轮)施加一定的力,从而对其进行一定程度的强制制动的一系列专门装置。 1、普通制动系统的作用 制动系统作用是:使行驶中的汽车按照驾驶员的要求进行强制减速甚至停车;使已停驶的汽车在各种道路条件下(包括在坡道上)稳定驻车;使下坡行驶的汽车速度保持稳定。 对汽车起制动作用的只能是作用在汽车上且方向与汽车行驶方向相反的外力,而这些外力的大小都是随机的、不可控制的,因此汽车上必须装设一系列专门装置以实现上述功能。 汽车制动系统是指为了在技术上保证汽车的安全行驶,提高汽车的平均赞叹速度等,而在汽车上安装制动装置专门的制动机构。一般来说汽车制动系统包括行车制动装置和停车制动装置两套独立的装置。其中行车制动装置是由驾驶员用脚来操纵的,故又称脚制动装置。停车制动装置是由驾驶员用手操纵的,故又称手制动装置。 行车制动装置的功用是使正在行驶中的汽车减速或在最短的距离内停车。而停车制动装置的功用是使已经停在各种路面上的汽车保持不动。但是,有时在紧急情况下,两种制动装置可同时使用而增加汽车制动的效果。有些特殊用途的汽

提升机制动系统计算 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998

提升机制动系统的验算 一、副井最大静张力、静张力差的验算: 副井技术参数: 绞车型号:2JK —20 罐笼自重:3450kg 一次提物载重量:6332kg 提人重量:1275kg 提升高度:540m 每米绳重m 最大静张力:17000kg 最大静张力差:11500kg 变位质量:64228(kg s2/m ) 楔形连接器:227 kg 盘形制动器型号:TS-215(闸瓦面积749cm 2,摩擦半径1.7m ,油缸作用面积138cm 2,液压缸直径15.4cm,活塞杆直径7.0cm ,一个油缸产生的最大正压力6300kg )。 液压站型号:GE131B 型(制动油最大压力,最大输油量:9L/min,油箱储油量:500L ,允许最高油温:65℃)。 1、最大静张力的验算: PH Q Q Q F Z j +++=21m ax = 718+2448+3450+227+3569 =10413kg<18000kg 式中: Q 1—矿车重量 Q 2—碴重量 Q Z —罐笼自重(包括楔形连接器) P — 钢丝绳自重 H — 提升高度

通过计算,提升机最大静张力10413kg 小于提升机允许的最大静张力18000kg ,符合《煤矿安全规程规程》第382条规定要求。 2、最大静张力差的验算: PH Q Q F c ++=21m ax =3166+3443 =6609kg 〈12500kg 式中:Q 1—矿车重量, kg Q 2—碴重量, kg 通过计算,提升机最大静张力差6609kg ,小于提升机允许的12500kg ,符合《煤矿安全规程》第382条规定要求。 二、安全制动力矩的验算: 1、安全制动力矩: 式中: M Z —安全制动力矩 μ — 闸瓦与制动盘摩擦系数, R m — 摩擦半径,1.7m n — 制动闸副数,8副 N — 制动盘正压力 N=)/(C K F n l +?- K — 碟形弹簧刚度,4100kg/mm ?— 闸瓦最大间隙,2mm n l — 一组碟形弹簧片数,8片 C — 制动器各运动部分的阻力,

现代汽车制动系统的发展历史与趋势 从汽车诞生时起,车辆制动系统在车辆的安全方面就扮演着至关重要的角色。近年来,随着车辆技术的进步和汽车行驶速度的提高,这种重要性表现得越来越明显。众多的汽车工程师在改进汽车制动性能的研究中倾注了大量的心血。目前关于汽车制动的研究主要集中在制动控制方面,包括制动控制的理论和方法,以及采用新的技术。 一.制动控制系统的历史 最原始的制动控制只是驾驶员操纵一组简单的机械装臵向制动器施加作用力,这时的车辆的质量比较小,速度比较低,机械制动虽已满足车辆制动的需要,但随着汽车自质量的增加,助力装臵对机械制动器来说已显得十分必要。这时,开始出现真空助力装臵。1932年生产的质量为2860kg的凯迪拉克V16车四轮采用直径419.1mm的鼓式制动器,并有制动踏板控制的真空助力装臵。林肯公司也于1932年推出V12轿车,该车采用通过四根软索控制真空加力器的鼓式制动器。 随着科学技术的发展及汽车工业的发展,尤其是军用车辆及军用技术的发展,车辆制动有了新的突破,液压制动是继机械制动后的又一重大革新。Duesenberg Eight车率先使用了轿车液压制动器。克

莱斯勒的四轮液压制动器于1924年问世。通用和福特分别于1934年和1939年采用了液压制动技术。到20世纪50年代,液压助力制动器才成为现实。 20世纪80年代后期,随着电子技术的发展,世界汽车技术领域最显著的成就就是防抱制动系统(ABS)的实用和推广。ABS集微电子技术、精密加工技术、液压控制技术为一体,是机电一体化的高技术产品。它的安装大大提高了汽车的主动安全性和操纵性。防抱装臵一般包括三部分:传感器、控制器(电子计算机)与压力调节器。传感器接受运动参数,如车轮角速度、角加速度、车速等传送给控制装臵,控制装臵进行计算并与规定的数值进行比较后,给压力调节器发出指令。 1936年,博世公司申请一项电液控制的ABS装臵专利促进了防抱制动系统在汽车上的应用。1969年的福特使用了真空助力的ABS 制动器;1971年,克莱斯勒车采用了四轮电子控制的ABS装臵。这些早期的ABS装臵性能有限,可靠性不够理想,且成本高。 1979年,默〃本茨推出了一种性能可靠、带有独立液压助力器的全数字电子系统控制的ABS制动装臵。1985年美国开发出带有数字显示微处理器、复合主缸、液压制动助力器、电磁阀及执行器“一体化”的ABS防抱装臵。随着大规模集成电路和超大规模集成电路技

大学生方程式赛车制动系 统设计和优化 Prepared on 22 November 2020

摘要 Formula SAE比赛由美国车辆工程师学会(SAE)于1979年创立,每年在世界各地有600余支大学车队参加各个分站赛,2011年将在中国举办第一届中国大学生方程式赛车,本设计将针对中国赛程规定进行设计。 本说明书主要介绍了大学生方程式赛车制动的设计,首先介绍了汽车制动系统的设计意义、研究现状以及设计目标。然后对制动系统进行方案论证分析与选择,主要包括制动器形式方案分析、制动驱动机构的机构形式选择、液压分路系统的形式选择和液压制动主缸的设计方案,最后确定方案采用简单人力液压制动双回路前后盘式制动器。除此之外,还根据已知的汽车相关参数,通过计算得到了制动器主要参数、前后制动力矩分配系数、制动力矩和制动力以及液压制动驱动机构相关参数。最后对制动性能进行了详细分析。 关键字:制动、盘式制动器、液压

Abstract Formula SAE race was founded in 1979 by the American cars institute of Engineers every year more than 600 teams participate in various races around the world,China will hold the first Formula one for Chinese college students,the design will be for design of the provisions of the Chinese calendar. This paper mainly introduces the design of breaking system of the Formula of all,breaking system's development,structure and category are shown,and according to the structures,virtues and weakness of drum brake and disc brake analysis is done. At last, the plan adopting hydroid two-backway brake with front disc and rear , this paper also introduces the designing process of front brake and rear break,braking cylinder,parameter's choice of main components braking and channel settings and the analysis of brake performance. Key words:braking,braking disc,hydroid pressure

发动机辅助制动系统大致可分为:排气蝶阀制动,泄气式制动还有压缩式制动三大类型。很多人都是将这几种产品混为一谈,我们就来看看它们到底有什么不同。 ●排气蝶阀制动 国内最常见的就是蝶阀制动了,在国内绝大部分的卡车的排气管上都能看到这样的蝶阀。 蝶阀制动的原理和结构也相对要简单一些,驾驶员使用蝶阀制动后,蝶阀转动将排气管堵死,在发动机气缸内形成可控的背压力,以增加发动机排气行程的功率消耗,迫使发动机

降低转速,从而达到在短时间内降低车速的目的。排气蝶阀结构相对简单,性价比较高,制动效果最低。 ●泄气式制动 泄气式发动机制动的产品市场上也有不少,泄气制动工作时,将排气门打开一个小的间隙,使发动机在压缩冲程中通过泄气释放压缩能量,这样在做功冲程几乎没有能量返回活塞。而在排气过程中,而在排气冲程依靠排气蝶阀或VGT涡轮增压器产生的背压来增加进排气功耗。 按照实现方式的不同可分为主动式和被动式两种。 1.被动式制动器

市场上比较常见的潍柴WEVB和重汽的EVB就属于这种类型,它需要排气蝶阀进行辅助。当排气蝶阀关闭后,柴油机压缩行程形成使得排气通道中的废气压力急剧上升,相邻处于吸气冲程下止点附近气缸的排气门会被压力顶开一个小缝隙,再通过增加一套控制排气门行程的执行机构,实现排气门在发动机制动过程中保持打开一个空隙。 2.主动式制动器 锡柴6DL2的发动机制动器 主动式制动器则是通过电磁阀控制,用液压装置保持排气门微启,不需要依赖排气蝶阀,如锡柴6DL2装配的就是这样的产品。 ●压缩释放式制动

关于压缩式制动的原理我们已经做了详细的讲解,就是改变发动机排气门的配气相位,在压缩冲程即将结束时,开启排气门,这样发动机在压缩缸内空气时所做的功,便被释放到排气系统。在膨胀做功的行程中,排气门关闭,汽缸内接近真空状态,活塞向下运动类似一个抽真空的过程,产生负功。这种形式的制动器功率最大,结构最复杂,当然价格也是最贵的。 康明斯ISM 11发动机制动 以皆可博发动机制动产品为例,目前国内装配这种形式的发动机有西安康明斯ISM11 系列,东风dCi 11升系列,玉柴YC6K12、锡柴CA6DN系列等。大家熟悉的CA6DM系列也是这样的结构,不过是解放自主研发的产品,主要的电磁阀由皆可博提供。

制动系统匹配设计计算 根据AA车型整车开发计划,AA车型制动系统在参考BB轿车底盘制造平台的基础上进行逆向开发设计,管路重新设计。本计算是以选配C发动机为基础。 AA车型的行车制动系统采用液压制动系统。前、后制动器分别为前通风盘式制动器和实心盘式制动器,制动踏板为吊挂式踏板,带真空助力器,制动管路为双回路对角线(X型)布置,采用ABS。驻车制动系统为机械式手动后盘式制动,采用远距离棘轮拉索操纵机构。因AA车型与参考样车BB的整车参数接近,制动系统采用了BB样车制动系统,因此,计算的目的在于校核前/后制动力、最大制动距离、制动踏板力、驻车制动手柄力及驻坡极限倾角。 设计要符合GB 12676-1999《汽车制动系统结构、性能和试验方法》;GB 13594-2003《机动车和挂车防抱制动性能和试验方法》和GB 7258-2004《机动车运行安全技术条件》的要求,其中的踏板力要求≤500N,驻车制动停驻角度为20%(12),驻车制动操纵手柄力≤400N。 制动系统设计的输入条件 整车基本参数见表1,零部件主要参数见表2。 表1 整车基本参数

表2 零部件主要参数制动系统设计计算 1.地面对前、后车轮的法向反作用力 地面对前、后车轮的法向反作用力如图1所示。 图1 制动工况受力简图由图1,对后轮接地点取力矩得:

式中:FZ1(N):地面对前轮的法向反作用力;G(N):汽车重力;b(m):汽车质心至后轴中心线的水平距离;m(kg):汽车质量;hg(m):汽车质心高度;L(m):轴距;(m/s2):汽车减速度。 对前轮接地点取力矩,得: 式中:FZ2(N):地面对后轮的法向反作用力;a(m):汽车质心至前轴中心线的距离。 2.理想前后制动力分配 在附着系数为ψ的路面上,前、后车轮同步抱死的条件是:前、后轮制动器制动力之和等于汽车的地面附着力;并且前、后轮制动器制动力Fm1、Fm2分别等于各自的附着力,即:

电控制动系统简介 一、电控制动系统的发展 1.概况 在汽车发展初期,制动器的作用较小,因为驱动系的摩擦系数很高以致车辆不制动也足以减速下来。随着功率和速度的不断提高,以及交通密度的不断加大,在20世纪20年代人们便开始考虑如何制造出相应的制动系统以符合更高的驱动和驾驶性能的需要。汽车技术进步的一个主要任务就是提高主动安全性以避免发生事 故,并充分发挥车辆的动力性能。随着电子学和微电 子学的不断发展,开发能够对紧急情况做出足够快速 反应的系统成为可能。电控制动系统的“鼻祖”是ABS, 该系统自从在1978年开始大量投入生产后,一直在不 断地改进并增加新的功能,这些功能可以主动参与到 行车过程中,以提高行车稳定性。目前,这类系统已 经发展为各种辅助驾驶员驾驶的系统,如驱动防滑系 统、牵引力控制系统、制动辅助系统等。制动辅助系 统(如图1所示)在紧急情况下对驾驶员的制动进行 加强,在保持车辆操纵性的前提下,达到最短的制动 行程。 ABS发展历史: 1950年飞机着陆装置中开始开发并使用。 1954年美国福特林肯轿车最先使用法国飞机用 ABS。 1970年林肯、凯迪拉克等高级轿车开始使用(后轮控制式)ABS。 1978年奔驰450SEL和宝马7泵列使用博世公司的4轮控制式ABS。 1984年日本车开始使用ABS。 1990年韩国车辆开始使用ABS(选装)。 至今ABS已成为轿车上的常用装备。 2.现代电控制动系统种类 现代轿车电控制动系统种类繁多,不同车型安装的制动系统的种类与作用也不相同,给维修人员带来了比较大的麻烦。 现将较常见的几种电控制动系统作简单介绍,图2为电控制动作用示意图,各系统的具体内容在第一篇各章详细讲解。 ABS防抱死制动系统 ASC+ (T) 自动平衡防滑/循迹(加速防滑及轮胎抓地控制系)(宝马) ASD防滑差速器控制系统(奔驰) ASR加速防滑控制系统/驱动防滑控制系统(奔驰、大众、奥迪) BAS辅助制动系统(奔驰/宝马) CBC弯道制动控制系统(宝马) DBC动态制动控制系统(宝马) DSC动态行车稳定系统(宝马)

制动器的计算分析 整车参数 2、制动器的计算分析 2.1前制动器制动力 前制动器规格为?310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。当工作压力为P=6×105Pa时,前制动器产生的制动力: F1=2*A c*L/a*BF*?*R/R e*P 桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F1=3255kgf

以上各式中:A c—气室有效面积 L—调整臂长度 a—凸轮基圆直径 BF—制动器效能因数 R—制动鼓半径 R e—车轮滚动半径 ?—制动系效率 P—工作压力 2.2后制动器制动力 后制动器规格为?310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。当工作压力为P=6×105Pa时,前制动器产生的制动力: F2=2*A c*L/a*BF*?*R/R e*P 桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为 F2 =3467kgf

2.3满载制动时的地面附着力 满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数?值一般在0.5~0.8之间,我们现在按照路面附着系数为0.7来计算前后地面附着力:F?前=G满1×?+G×? 2 =2200×0.7+6000×× =2002kgf F?后=G满2×?-G×? 2 3800×0.7-6000×× = =1487kgf

因为前面计算的前后制动器最大制动力分别为 F1=3255kgf F2=3467kgf 3、制动器热容量、比摩擦力的计算分析 3.1单个制动器的比能量耗散率的计算分析 前制动器的衬片面积A1=2×πR1××L1= 式中(L1=100mm摩擦片的宽度 w1=110°) 后制动器的衬片面积A2=2×πR2××L2= 式中(L2=100m m 摩擦片的宽度w2=) 比能量耗散率 e1=β= e2=β= 上式中:G—满载汽车总质量 V1—制动初速度,计算时取V1=18m/s β—满载制动力分配系数 t—制动时间,计算时取t=3.06s 鼓式制动器的比能量耗散率以不大于1.8W/mm2为宜,故该制动器的比能量耗散率满足要求。 3.2单个制动器的比摩擦力计算分析 计算时取制动减速度j=0.6g

制动系统概述 汽车的制动性是汽车的主要性能之一。自从汽车诞生之日起,汽车的制动性就显得至关重要;并且随着汽车技术的发展和汽车行驶车速的提高,其重要性也显得越来越明显。制动性直接关系到交通安全,重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况有关。所以,汽车的制动性是汽车行驶的重要保障。下面让我们来了解一下汽车制动系统的几点知识。 一.汽车的制动性及其评价指标 所谓的汽车制动性就是指汽车行驶时能在短距离内停车并且维持行驶方向稳定性和在下长坡时能维持一定车速的能力,以及汽车在一定坡道上能长时间停车不动的驻车制动器性能。汽车的制动性主要由制动效能、制动效能的恒定性和制动时汽车的方向稳定性三方面来评价。 1、制动效能: 即制动距离与制动减速度,是指在良好路面上,汽车以一定初速制动到停车的制动距离或制动时汽车的减速度,是制动性能最基本的评价指标。制动距离与汽车的行驶安全有直接的关系,它指的是汽车空档时以一定初速,从驾驶员踩着制动踏板开始到汽车停止为止所驶过的距离。制动距离与制动踏板力以及路面附着条件有关。制动减速度反映了地面制动力,因此它与制动器制动力(车轮滚动时)及附着力(车轮抱死拖滑时)有关。由于各种汽车动力性不同,对制动效能的要求也就不同:一般轿车、轻型货车的行驶速度高,所以要求其制动效能也高;而重型货车行驶速度相对较低,其制动效能的要求也就稍低一些。 2、制动效能的恒定性: 制动过程实际上是把汽车行驶的动能通过制动器吸收转化为热能,汽车在繁重的工作条件下制动时(例如下长坡长时间、连续制动)或高速制动时,制动器温度常在300°C 以上,有时甚至达到600-700°C,制动器温度上升后,摩擦力矩将显著下降,这种现象就称为制动器的热衰退。所以制动器温度升高后,能否保持在冷状态时的制动效能已成为设计制动器时要考虑的一个重要问题。汽车在高速行驶或下长坡连续制动时制动效能保持的程度,称为抗热衰退性能。制动器抗热衰退性能一般用一系列连续制动时制动效能的保持程度来衡量。根据国际标准草案ISO/DIS6597,要求以一定车速连续制动15次,每次的制动强度为3m/s2,最后的制动效能应不低于规定的冷试验制动效能(5.8m

车辆制动系的相关规定 1 制动系 1.1 基本要求 1.1.1 机动车应设置足以使其减速、停车和驻车的制动系统或装置,且行车制动的控制装置与驻车制动的控制装置应相互独立。 1.1.2 制动系统的机构和装置应经久耐用,不得因振动或冲击而损坏。 1.1.3 制动踏板(包括教练车的副制动踏板)及其支架、制动主缸及其活塞、制动总阀、制动气室、轮缸及其活塞、制动臂及凸轮轴总成之间的连接杆件等零部件应易于维修。 1.1.4 制动系统的各种杆件不得与其他部件在相对位移中发生干涉、摩擦,以防杆件变形、损坏。 1.1.5 制动管路应为专用的耐腐蚀的高压管路,安装应保证具有良好的连续功能、足够的长度和柔性,以适应与之相连接的零件所需要的正常运动,而不致造成损坏;制动管路应有适当的安全防护,以避免擦伤、缠绕或其他机械损伤,同时应避免安装在可能与机动车排气管或任何高温源接触的地方。制动软管不得与其他部件干涉且不应有老化、开裂、被压扁等现象。其他气动装置在出现故障时不得影响制动系统的正常工作。 1.1.6 汽车制动完全释放时间(从松开制动踏板到制动消除所需要的时间)对两轴汽车应小于等于0.80 s,对三轴及三轴以上汽车应小于等于1.2 s。 1.1.7 机动车在运行过程中不得有自行制动现象,但属于设计和制造上为保证车辆安全运行的除外。当挂车(由轮式拖拉机牵引的装载质量3 000kg以下的挂车除外)与牵引车意外脱离后,挂车应能自行制动,牵引车的制动仍应有效。 1.2 行车制动 1.2.1 机动车(总质量小于等于750kg的挂车除外)应具有完好的行车制动系,其中汽车(三轮汽车除外)的行车制动应采用双回路或多回路。 1.2.2 行车制动应保证驾驶人在行车过程中能控制机动车安全、有效地减速和停车。行车制动应是可控制的,且除残疾人专用汽车外,应保证驾驶人在其座位上双手无须离开方向盘(或方向把)就能实现制动。 1.2.3 行车制动应作用在机动车(三轮汽车、拖拉机运输机组及总质量不大于750kg的挂车除外)的所有车轮上。 1.2.4 行车制动的制动力应在各轴之间合理分配。 1.2.5 机动车(边三轮摩托车除外)行车制动的制动力应在同一车轴左右轮之间相对机动车纵向中心平面合理分配。 1.2.6 汽车(三轮汽车除外)、摩托车(边三轮摩托车除外)、挂车(总质量不大于750kg 的挂车除外)的所有车轮应装备制动器。其中,所有专用校车和危险货物运输车的前轮及车长大于9m的其他客车的前轮应装备盘式制动器。 1.2.7 制动器应有磨损补偿装置。制动器磨损后,制动间隙应易于通过手动或自动调节装置来补偿。制动控制装置及其部件以及制动器总成应具备一定的储备行程,当制动器发热或制动衬片的磨损达到一定程度时,在不必立即作调整的情况下,仍应保持有效的制动。 1.2.8 制动踏板的自由行程应与该车型的技术要求一致。 1.2.9 行车制动在产生最大制动效能时的踏板力或手握力应小于等于: ——乘用车和正三轮摩托车500N ;

汽车制动辅助系统的分类及发展 摘要介绍了制动辅助系统的分类和发展现状。 关键词制动辅助系统;主动安全;性能评价 中图分类号U461 文献标识码 A 文章编号1673-9671-(2012)052-0236-02 随着汽车技术与高等级公路的不断发展,行车速度愈来越高,如何减少碰撞事故发生而将车辆安全地停下来对制动系统提出了更高的要求。基于以上目的的制动辅助系统便应运而生。 对GIDAS(德国事故深入研究)数据库中的事故分析显示,在接近一半的事故中驾驶者未能用足够的力量进行制动。基于对德国联邦统计局事故数据的代表性随机抽样分析,奔驰公司计算了每10?000辆新注册的车辆中严重行人碰撞事故的比例。分析显示,如果制动辅助系统成为标准装备,严重行人碰撞事故数量可减少13%。 根据ECE R13H的相关定义,制动辅助系统(Brake Assist System,简称BAS)是指驾驶员在紧急情况踩下制动踏板可助其快速建立车辆制动减速度的系统。该系统通过感知驾驶员踩制动踏板的力量或速度来探测车辆行驶情况,以确定紧急情况的发生;当驾驶人员快速踩下制动踏板,即使踩踏力不足,该系统也会迅速将制动力增大至最佳水平,可以有效地缩短制动距离。有资料显示,在以100 kph 的行驶速度制动时,BAS可使制动距离缩短30%~60%。 根据欧洲联盟行人碰撞保护技术指令2003/102/EC的要求,BAS作为汽车安全项目必须在2011年起逐渐成为标准配置。 按照执行制动辅助功能的主要部件进行区分,制动辅助系统可分为基于主动式助力器的电子制动辅助(EBA)、助力器内部带有BA控制阀的机械制动辅助(MBA)以及基于ESP系统主动增压功能的液压式制动辅助(HBA)。 1 电子制动辅助 电子主动式真空助力器真空腔上安装有膜片位移传感器及真空传感器,制动总泵还配备了TMC主缸压力接口。主动式助力器可向ABS/ESP控制器输送有关踏板行程和移动速度的信息,如果判断出是紧急刹车,就使助力器内螺线阀门开启,加大压力室内的气压,以提供足够的助力,实现电子制动辅助功能。 2 机械制动辅助 在真空助力器内部控制阀部位上增加具有惯性效应的机械组合开关机构,既可实现快速踩踏板时的紧急制动助力功能,被称为带机械式制动辅助装置的BA。 在一般速度踩下制动踏板时,其与一般的真空助力器一样,控制阀关闭,气阀打开。此时,真空腔里导入空气,助力器进行动作。随着踏板速度的提高,输入连杆和动力活塞将发生较大的相对变位,挂钩会脱离滑动阀门。脱钩的滑动阀门,压住控制阀,比通常动作时气门打开的要大。由此,从空气腔会导入较多的空气,能获得较大的输出力,可使制动系统压力迅速达到ABS启动条件。 大力踩下踏板但速度较低或者快速踩下踏板但踏板力很小的时候都可以达到机械式BA的触发条件,因此其可以通过阀值功率曲线来表示,即有:P=F*V (1) 其中:P-阀值功率,W;F-踏板力,N;V-踏板速度,mm/s。下图为阀值功率56W时的特性曲线。

汽车辅助制动系统的分析 因基础制动装置过热导致的刹车失灵现象已经不常见了,货车和巴士的驾驶员可以更好地控制车辆运行。这种令人满意的结果部分程度上得益于辅助制动系统的推广,相关设备可以帮助基础制动装置降低车辆速度,特别是在较长距离的下山坡道上。辅助制动系统包括两个排气制动阀,排气系统中的蝶形阀增大了排气背压,来达到降低动力系统的速度,在发动机高转速条件下效果更加显着。阻尼减速采用了一种更高效的解决方案,通过水力液压或者电力手段实现车辆制动。 Jacobs高功率密度压缩释放式发动机制动系统增加对进气门和涡轮增压器的控制,从而进一步提高制动效果。 液压减速器使用了一个充满液压油的腔体,安装在传动系统叶片转子和定子之间,来起到制动效果。阻尼减速程度大小可以通过调节腔体内液压油量进行改变,液压油需要被循环冷却,多余的热量通过热交换器耗散到车辆冷却系统中。虽然制动效果非常出色,但是液压减速器设计增加了制造成本,并且增大了车辆整备质量。电磁阻尼减速器结构更简单,通过反电动势定律来达到制动效果。设备安装在车辆底盘上的定子和传动轴上的转子之间,利用空气流进行冷却散热。 压缩释放式制动器是一种不错的替代解决方案,在上世纪六十年代Jacobs汽车系统公司就已经开始倡导这种设计理念。通常来说,压缩释放式制动器通过在发动机排气冲程阶段控制排气阀门开启时机,进一步提高背压阻尼来帮助增强压缩效果,从而更好地降低了速度,同时有效利用了废气价值。例如下山路段上排气阀门在活塞到达上止点之前保持关闭状态来降低速度,先进的柴油发动机检测到当前工况不需要消耗燃料,燃油供应系统会主动关闭,因此不会对发动机的正常运转带来负面影响。 阻尼效果的产生需要在凸轮从动件下方安装一个桥接器,含有一个控制电磁阀来调节液压油向液压执行机构的流动,而作用位置是凸轮而不是常规的凸轮从动件;液压油供应来自于摇杆轴上的孔隙。动力输出条件下电磁阀关闭,执行机构活塞锁定在桥接器上,使得

本期引言: 随万安科技即将登陆 A 股市场,汽车制动系统相关的上市公司阵营进一步扩大。截至目前,A 股上市公司中汽车制动系统相关的主要公司已经达到 6 家以上,包括亚太股份、东风科技、万向钱潮、华域汽车、隆基机械、特尔佳等。 在上一期的“车闻天下”中,我们简单介绍了传统制动系统的类型、基本结构和工作原理,本期我们为您介绍制动系统领域的新技术,包括ABS、EBD、BAS、TCS、ESP、EHB、EMB、IBS、EHC 等融合了电子控制的技术,并对这些令人目眩的缩写分类介绍,做出尽量清晰的梳理。由于上述上市公司部分涉及 ABS、ESP 甚至更新的制动技术,希望下文的介绍对您理解和分析行业和相关公司有所帮助。 汽车制动领域的新技术汇总介绍 由于传统简单制动系统在实际使用中存在很多问题,包括全力制动时车轮抱死、高速状态紧急变线导致车辆失控、传统液压制动系统从踩下制动踏板到油压完全建立有短暂的时间延迟、车辆起步时大马力汽车全油门加速会导致驱动轮打滑影响车辆加速性能和安全性等,因此从汽车诞生至今,工程师们对制动系统的改进和新技术研究一直没有停止过。ABS、ESP 等技术应运而生,EMB等技术也快速发展。 实际上ABS、TCS、ESP等技术已经不能称为真正意义的“新技术”,这些技术,尤其是ABS,已经在几十年前就在发达国家的汽车上大量装备。而EHB、EMB和IBS等技术,才是近 年来工程师们重点研究的方向,这些技术往往采用了线控技术(BBW,brake-by-wire),系 统反应更快,安全性更高,制动效果更好,但是还没有大规模使用。 表1:汽车制动领域主要新技术汇总 类似系统缩 分类英文全称中文作用 (或同种系统不同写 称谓) A B S Antilock Brake System 防抱死制动系统防止车轮制动时抱死 基于传统制EB D Electric Brake force Distribution 电子制动力分配制动力分配,缩短制动距离CBC、EBV 动 系统的辅助BA S Brake Assist System 制动辅助系统 检测紧急情况并使制动距离 更短 EBA、BA 系统 ES Electronical Stability Program 电子稳定程序防止汽车偏航DSC、VSC、CST P TC S Traction Control System 牵引力控制系统 防止汽车起步和加速时驱动 轮的滑转 ASR、TRC、ATC、 PTM

汽车制动系统如何发展 d 从汽车诞生时起,车辆制动系统在车辆的安全方面就扮演着至关重要的角色。近年来,随着车辆技术的进步和汽车行驶速度的提高,这种重要性表现得越来越明显。众多的汽车工程师在改进汽车制动性能的研究中倾注了大量的心血。目前关于汽车制动的研究主要集中在制动控制方面,包括制动控制的理论和方法,以及采用新的技术。 一.制动控制系统的历史 最原始的制动控制只是驾驶员操纵一组简单的机械装置向制动器施加作用力,这时的车辆的质量比较小,速度比较低,机械制动虽已满足车辆制动的需要,但随着汽车自质量的增加,助力装置对机械制动器来说已显得十分必要。这时,开始出现真空助力装置。1932年生产的质量为2860kg的凯迪拉克V16 车四轮采用直径419.1mm的鼓式制动器,并有制动踏板控制的真空助力装置。林肯公司也于1932年推出V12轿车,该车采用通过四根软索控制真空加力器的鼓式制动器。 随着科学技术的发展及汽车工业的发展,尤其是军用车辆及军用技术的发展,车辆制动有了新的突破,液压制动是继机

械制动后的又一重大革新。Duesenberg Eight车率先使用了轿车液压制动器。克莱斯勒的四轮液压制动器于1924年问世。通用和福特分别于1934年和1939年采用了液压制动技术。到20 世纪50年代,液压助力制动器才成为现实。 20世纪80年代后期,随着电子技术的发展,世界汽车技 术领域最显著的成就就是防抱制动系统(ABS)的实用和推广。ABS集微电子技术、精密加工技术、液压控制技术为一体,是 机电一体化的高技术产品。它的安装大大提高了汽车的主动安 全性和操纵性。防抱装置一般包括三部分:传感器、控制器(电子计算机)与压力调节器。传感器接受运动参数,如车轮角速度、角加速度、车速等传送给控制装置,控制装置进行计算并与规 定的数值进行比较后,给压力调节器发出指令。 1936年,博世公司申请一项电液控制的ABS装置专利促进 了防抱制动系统在汽车上的应用。1969年的福特使用了真空助 力的ABS制动器;1971年,克莱斯勒车采用了四轮电子控制的ABS装置。这些早期的ABS装置性能有限,可靠性不够理想, 且成本高。 1979年,默·本茨推出了一种性能可靠、带有独立液压助 力器的全数字电子系统控制的ABS制动装置。1985年美国开发 出带有数字显示微处理器、复合主缸、液压制动助力器、电磁 阀及执行器“一体化”的ABS防抱装置。随着大规模集成电路

编号:-DPJS-011制动系统设计计算报告 项目名称:A级三厢轿车设计开发项目代 号: 编制: 日期: 校对: 日期: 审核: 日期: 批准: 日期: 2011年03月

目录 1 系统概述. ............................................ 错误! 未定义书签 系统设计说明.......................... 错误! 未定义书签 系统结构及组成........................ 错误! 未定义书签 系统设计原理及规范....................... 错误! 未定义书签 2 输入条件. ............................................ 错误! 未定义书签 整车基本参数.......................... 错误! 未定义书签 制动器参数........................... 错误! 未定义书签 制动踏板及传动装置参数 ...................... 错误! 未定义书签 驻车手柄参数.......................... 错误! 未定义书签 3 系统计算及验证. ......................................... 错误! 未定义书签 理想制动力分配与实际制动力分配 .................. 错误! 未定义书签 附着系数、制动强度及附着系数利用率 ................. 错误! 未定义书签管路压强计算.......................... 错误! 未定义书签 制动效能计算.......................... 错误! 未定义书签 制动踏板及传动装置校核 ...................... 错误! 未定义书签 驻车制动计算.......................... 错误! 未定义书签 衬片磨损特性计算......................... 错误! 未定义书签 4 总结. ................................................ 错误! 未定义书签 5 制动踏板与地毯距离. ...................................... 错误! 未定义书签 参考文献. ............................................ 错误! 未定义书签

25T型客车制动装置新技术及管系故障分析及应急处理 我公司新近配属的25T型客车,是我国铁路为提速而投入使用的新型客车,该客车设有工程师车、KAX行车监控系统、塞拉门、集便器及整体制动单元等,使车辆结构更趋向系列化、模块化、信息化, 车辆的零部件具有良好的通用性、互换性并具有足够的强度和刚度,使检修的工作减至最低的程度。但同时也对车辆部门在列车检修及运上提出了新的课题。 为更好地对25T型车进行检修和保证列车安全运用,根据对我公司配属25T 型车前期运用过程发生的问题的调查及检查维修经验的总结,笔者对25T型车制动管系运用中故障的查找及途中应急处理,总结出一些方法和措施供大家进行参考。 第一章25T型车制动装置新技术简介 25T型铁路客车制动系统采用的新技术主要有104型集成式电空制动机、QD-K型气路控制箱、KAX-1客车行车安全监测诊断系统和TFXIk型电子防滑器等,现分述如下。 第一节25T型铁路客车制动系统概述 25T型铁路客车制动系统主要由集成化电空制动机、电子防滑系统、制动/缓解显示器、气路控制箱、空气管路及各种风缸等组成。 电空制动系统为双管制供风系统,一为制动管,另一为总风管, 制动主管与总风主管的直径均为1〃。在正常运用中空气弹簧、气动冲水便器、污物箱等设备用风由总风管供给,此时必须关闭副风缸及制动管向总风缸1、总风缸2供风管路上的截断塞门,以保证制动系 统正常工作。当总风管未接通时时,须打开副风缸向总风缸1、总风缸2供风管路上的截断塞门。当总风管未接通且车辆为关门车时,须打开制动管向总风缸1、总风缸2供风管路上的截断塞门。上述供风转换的操作都集中在的QD-K型气路控制箱上,这样整个空气制动系统更大程度的集成化,减少了维修量、提高了可靠性,并且方便了日常运用。 在车辆两侧设有制动/缓解显示器,它可以将车辆制动机所处的工作状态清楚地显示给站检及列检人员。车辆缓解时显示绿色,并显示缓解”字样,制动时显示红色,并有制动”字样。 车上一位端设有紧急制动阀和制动管与总风管风表。在车辆中部附近还设

制动系统的开发和设计 1.设计依据和原则 1.1 根据况、使用条件及用户群体等)确定制动系统的总体方案,为系统各零部件的选型提供产品信函(或项目描述书)所描述的整车的使用情况(含道路状依据; 包括:制动形式、制动器形式、制动总、分泵(阀)形式等。 1.2 根据车型提供的整车参数,结合各项强制法规的要求,初步分析各所选制动零部件与整车匹配的合理性; 所需参数:质心距前轴a、质心高hg、总质量Ga、前轴负荷G1、前轴质量分配%、后轴负荷G2、后轴质量分配等。 1.3 根据强制法规的要求,制定试验方案进一步验证整车制动系统匹配和各制动元件选型的合理性。 2.设计方案初步规划 2.1 各主要零部件的选型及相关注意事项: 2.1.1 制动器总成 2.1.1.1 通过对所开发车型与已开发同类车型(或标杆车)的比较,初步确定系统各零部件的型式、结构和相关参数,而单纯从整车对制动力的需求方面来说,制动器的制动力越大越好,但由于制动器所产生的制动力与制动器的结构型式、制动器直径、制动器的分泵直径、制动器摩擦副的相对摩擦系数、制动管路压力等等因素有关,故在选取时应遵循以下原则; 2.1.1.2 制动器结构型式的选型原则:根据整车档次、使用地区、用户群体等确定制动器的结构型式;

2.1.1.3 制动器直径的选型原则:由于制动器的直径与轮辋直径有关,在选型时应根据整车布置及轮辋的要求,考虑制动鼓的散热问题,一般制动鼓与轮辋的间隙应不小于10mm,否则会导致制动器散热不良,引起制动鼓早期龟裂、制动衬片烧结、炭化,大大降低制动器的制动效能;另外,制动器与轮辋的间隙太小,制动过程所产生的热量也将大量传导至轮辋上,对轮胎不利。 2.1.1.4 制动器衬片摩擦系数的确定:由于制动器衬片的摩擦系数是决定制动器制动力的主要原因之一,在同型、同规格的制动器中,制动衬片的摩擦系数越高,制动器所产生的制动力越大,但对于不同结构的制动器来说,并不是摩擦系数越高越好,摩擦系数太高对制动鼓(或盘)的磨损也越大,且对于双向自增力式制动器,摩擦系数越高,制动过程越粗暴,对制动底板、制动蹄铁、制动鼓的刚性要求越高,否则在制动过程中越易产生制动器颤动、整车发抖的现象,故对于摩擦系数的选取根据本人的经验建议:双向自增力式制动器的取0.38左右,其它结构型式的制动器取0.45~0.5左右,盘式制动器取0.35左右。 2.1.1.5 制动器分泵直径的选型和确定:在上述参数选定以后,根据整车所需的各轴制动力来确定制动器分泵的直径。对于单个制动器而言,制动器所产生的制动力与制动分泵活塞的有效面积(直径的平方——液压制动器)成正比,在选取过程中应兼顾国家标准规格和社会成熟资源,液压制动器的分泵直径最大不超过32mm。

天合最新制动系统技术解析 随着全球汽车燃效法规的紧缩与安全需求的提升,汽车行业正在从汽车 技术的多方面着手力图达到新的标准。大到发动机、车身,小到车内零部件, 任何细节的进步都能让汽车变得更环保、更安全。全球知名汽车零部件商天 合汽车针对新的燃效与安全法规开发出了多项新的制动技术/系统。在介绍其技 术前,首先大致概括一下全球相关法规对汽车制动安全系统的促进作用。 在保护环境与降低油耗方面,新能源车、汽车轻量化、减小汽车行驶阻力 都是可行的方案。天合的轻量化产品设计与低拖滞卡钳设计可用于上述方案。 在汽车主动安全重要性增长环境下,天合的驾驶员辅助系统传感器则能运用于 各类主动安全系统中。而在降低汽车制造成本方面,天合则拥有先进的制动系 统与驾驶员辅助系统集成方案,提升系统集成度、降低成本,并提升了安全性。 在最新的Euro NCAP 汽车安全标准中,自动紧急制动(AEB)系统将成为一个评判标准。 天合防滑控制系统(Slip Control System,SCS) 这项系统包括防抱死系统ABS、电子稳定控制ESC、自适应巡航系统ACC 等等。系统共有3 个产品系列,分别为EBC 450/455、EBC 460、新EBC 460。其中,新EBC 460 将采用模块化设计,计划将覆盖2015-2017 多年款的中型、中大型和SUV 等车型。 而当前的EBC460 系列则用于大众up!、观致3 等车型中。 集成制动控制系统(Integrated Brake Control,IBC) 天合的IBC 系统包含了真空制动助力及防滑控制的作用,可用于所有的车 辆动力总成中(包括混动、电动)。这项系统的优势在于减轻重量、节省燃油