2 结果(一级标题,黑体四号,加粗)

2.1 单因素实验(二级标题,黑体小四号)

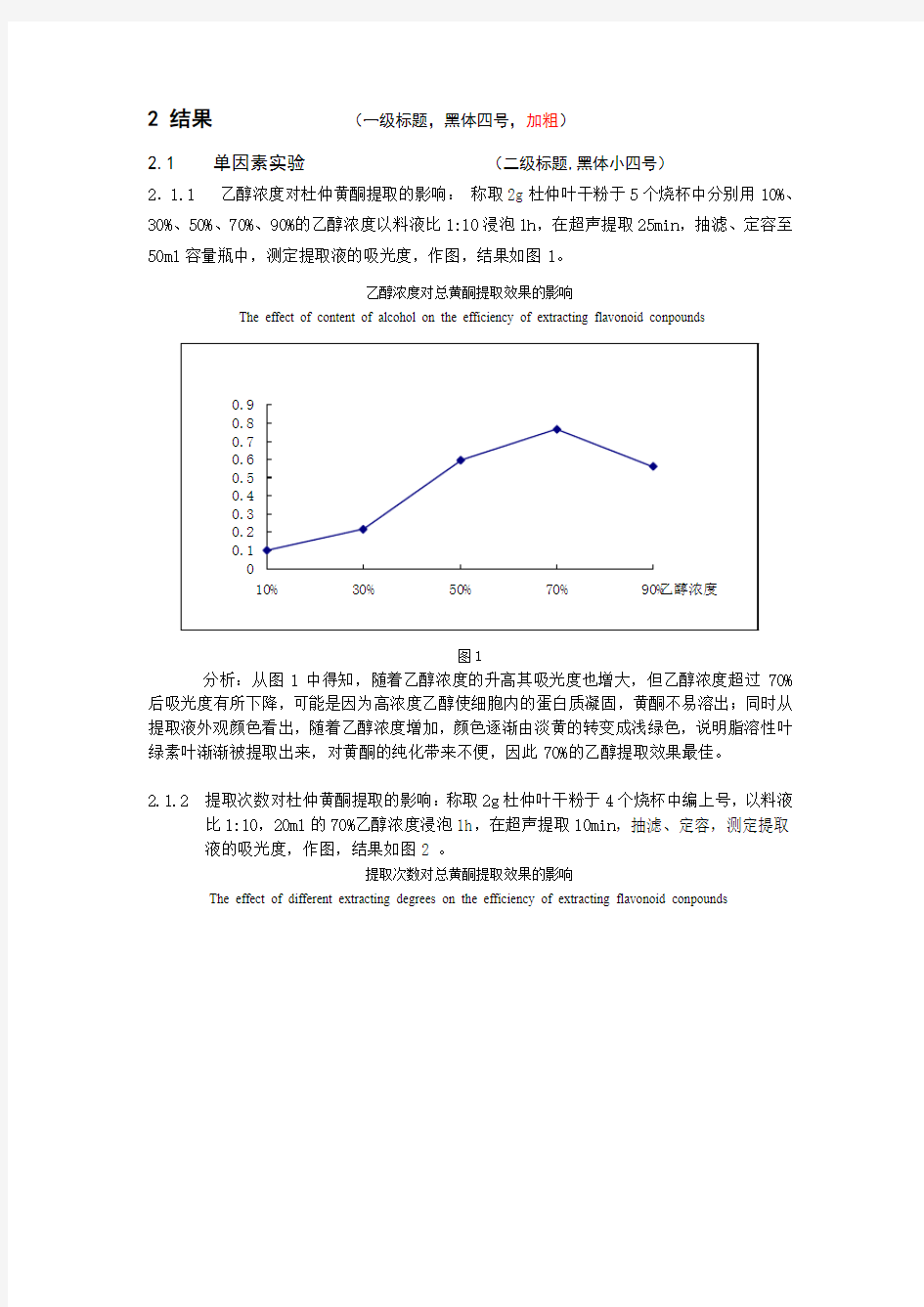

2.1.1 乙醇浓度对杜仲黄酮提取的影响:称取2g杜仲叶干粉于5个烧杯中分别用10%、30%、50%、70%、90%的乙醇浓度以料液比1:10浸泡1h,在超声提取25min,抽滤、定容至50ml容量瓶中,测定提取液的吸光度,作图,结果如图1。

乙醇浓度对总黄酮提取效果的影响

The effect of content of alcohol on the efficiency of extracting flavonoid conpounds

图1

分析:从图1中得知,随着乙醇浓度的升高其吸光度也增大,但乙醇浓度超过70%后吸光度有所下降,可能是因为高浓度乙醇使细胞内的蛋白质凝固,黄酮不易溶出;同时从提取液外观颜色看出,随着乙醇浓度增加,颜色逐渐由淡黄的转变成浅绿色,说明脂溶性叶绿素叶渐渐被提取出来,对黄酮的纯化带来不便,因此70%的乙醇提取效果最佳。

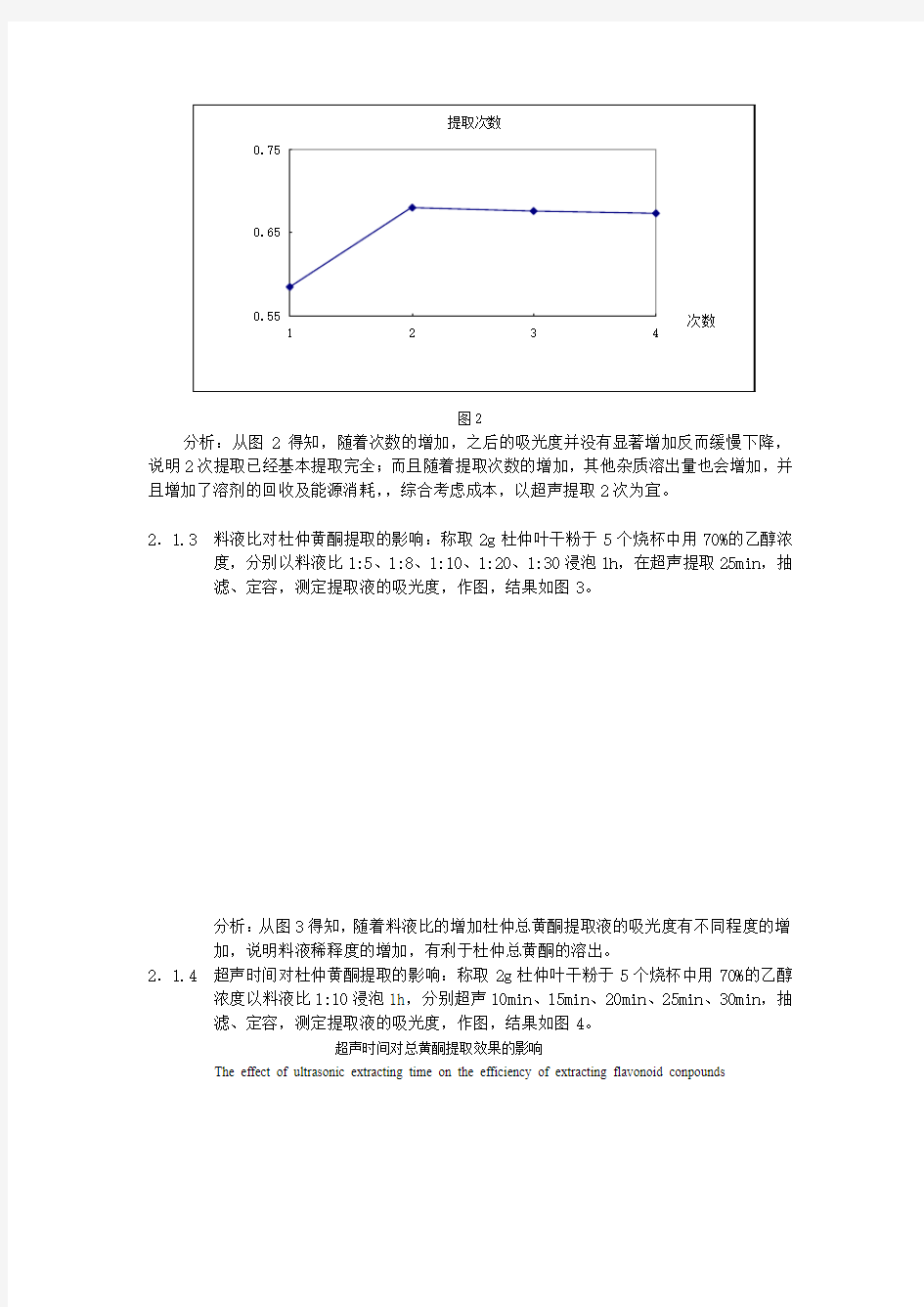

2.1.2提取次数对杜仲黄酮提取的影响:称取2g杜仲叶干粉于4个烧杯中编上号,以料液

比1:10,20ml的70%乙醇浓度浸泡1h,在超声提取10min,抽滤、定容,测定提取

液的吸光度,作图,结果如图2 。

提取次数对总黄酮提取效果的影响

The effect of different extracting degrees on the efficiency of extracting flavonoid conpounds

图2

分析:从图2得知,随着次数的增加,之后的吸光度并没有显著增加反而缓慢下降,说明2次提取已经基本提取完全;而且随着提取次数的增加,其他杂质溶出量也会增加,并且增加了溶剂的回收及能源消耗,,综合考虑成本,以超声提取2次为宜。

2.1.3料液比对杜仲黄酮提取的影响:称取2g杜仲叶干粉于5个烧杯中用70%的乙醇浓度,分别以料液比1:5、1:8、1:10、1:20、1:30浸泡1h,在超声提取25min,抽

滤、定容,测定提取液的吸光度,作图,结果如图3。

分析:从图3得知,随着料液比的增加杜仲总黄酮提取液的吸光度有不同程度的增

加,说明料液稀释度的增加,有利于杜仲总黄酮的溶出。

2.1.4超声时间对杜仲黄酮提取的影响:称取2g杜仲叶干粉于5个烧杯中用70%的乙醇浓度以料液比1:10浸泡1h,分别超声10min、15min、20min、25min、30min,抽

滤、定容,测定提取液的吸光度,作图,结果如图4。

超声时间对总黄酮提取效果的影响

The effect of ultrasonic extracting time on the efficiency of extracting flavonoid conpounds

图4

分析:从图4得知,在开始时,随着浸提时间的增加,杜仲总黄酮的提取液吸光度增加,20min时到达最大,在20min后随着时间的延长,吸光度反而呈下降趋势,这可能时因为超声作用时间过长,提高环境温度,一方面高温破坏杜仲提取物中的有效成分,另一方面高温使蛋白质凝固,黄酮不易溶出。

2.2 超声提取工艺优化———正交实验(二级标题,黑体小四号)

上面各单因素实验研究了在一定条件下,乙醇浓度、提取次数、超声时间、料液比对总黄酮提取效果的影响。由于这些因素之间的相互交叉影响,为了全面考察各因素对总黄酮提取效果影响程度,我们选择了主要因素(乙醇浓度、超声时间、料液比)进行∟9(33),设计见表1,结果见表2。

表1 超声波提取杜仲总黄酮正交实验设计∟9(33)

Table 1 Orthoggonal test design on the extraction flavonoid copounds of ultrasound technique

水平Levels

因素Factors

A浓度%

Enthand concentration%

B料液比

Solid-liquid ratio(g/ml)

C超声时间min

Time/min

1 60 1:8 15

2 70 1:10 20

3 80 1:20 25

表2 不同提取因素对总黄酮提取效果的影响

Table2 Effects the percent of extraction flavonoid compounds on different treatments

A B C

试验号乙醇浓度(%)料液比(g/ml) 超声时间(min)吸光度(A)Test No. Enthand concentration% Solid-liquid ratio(g/ml) Time/min

1 1 1 1 0.550

2 1 2 2 0.647

3 1 3 3 0.646

4 2 1 3 0.553

5 2 2 1 0.549

6 2 3 2 0.557

7 3 1 2 0.440

8 3 2 3 0.528

9 3 3 1 0.376

K1 1.843 1.543 1.475

K2 1.659 1.724 1.644

K3 1.344 1.579 1.727

R 0.167 0.048 0.084

2.2.1正交实验结果分析

用极差分析发进行结果分析,结果如表2。从表2可知:R1 >R3 >R2,所以A、B、C 三个因素对黄酮提取影响的主次顺序为A>C>B,最佳提取条件为A1B2C3,即60%乙醇,料液比1:10,超声时间25min。

篇一:007切削力测量实验报告 专业班级姓名学号专业班级姓名学号实验日期实验地点 40号楼一楼实验室成绩 实验名称切削力测量实验 实验目的 本次切削力测量实验的目的在于巩固和深化《机械制造技术基础》课堂所学的有关切削力的理论知识,正确认识切削力直接影响切削热、刀具磨损与使用寿命、加工精度和已加工表面质量等问题。因此,研究切削力的规律,对于分析切削过程和生产实际是十分重要的。 本次实验在实验老师的指导下,达到如下实验目的: 1、了解三向切削力实验的原理和方法; 2、进行切削力单因素实验,了解背吃刀量、进给量和切削速度三大切削用量对切削力的影响规律,获得三向切削力实验公式; 3、了解在计算机辅助下的、利用三向测力仪进行切削力实验的软、硬件系统构成,以及三向切削测力仪标定的原理和方法。 实验基本原理 切削力是机械切削加工中的一个关键因素,它直接影响着机床、夹具等工艺装备的工作状态(功率、变形、振动等),影响着工件的加工精度、生产效率和生产成本等。 切削力的来源有两个:一是切削层金属、切屑和工件表层金属的弹塑性变形所产生的抗力;二是刀具与切屑、工件表面间的摩擦阻力。 影响切削力的因素很多,工件材料、切削用量、刀具几何参数、刀具磨损状况、切削液的种类和性能、刀具材料等都对切削力有较大的影响。 实验基本步骤 1、实验指导教师讲解实验的目的和要求;强调实验的纪律、进行安全教育。 2、车床及工件的准备:将圆钢棒材(工件)安装在车床上,利用三爪卡盘和活动顶尖将棒材装夹到位;安装车刀,注意刀尖对准车床的中心高,然后启动车床将工件外圆表面加工平整; 3、dj-cl-1型三向切削力实验系统的准备: 1)启动切削力实验程序,在“输入实验编号”栏目内,输入年级、专业、班级、组号、实验次数和主题词等,并点击“确定”; 2)点击“零位调整”软按钮,调出零位调整界面,进行三向零位调整; 3)点击“切削力实验方式向导”软按钮,调出切削力实验方式向导界面,进行实验方式选择:选择切削力单因素实验; 4、进行不改变进给量及切削速度,只改变背吃刀量单因素切削力实验; 5、进行不改变进给量及背吃刀量,只改变切削速度单因素切削力实验; 6、进行不改变背吃刀量及切削速度,只改变进给量单因素切削力实验; 7、建立单因素切削力实验综合公式,并输出实验报告。 原始记录 1、车床型号 c6240 2、工件参数工件参数见表1 3、测力传感器型号 dj-04b-917 4、刀具参数:刀具(刀片)材料 yt15 5、刀具几何参数刀具几何参数见表2 表2 单因素切削力实验刀具几何参数6、实验结果: 单因素实验图 改变背吃刀量、改变进给量和改变切削速度的切削力实验图见图 1、图2和图3。 3000 (n) 三向切削力 2500 2000 1500 1000500 0 0 0.5 1 1.5 2 2.5 3图

单因素实验设计报告 :因素实验报告设计单因素实验设计举例正交实验单因素实验设计方案篇一:实验报告单因素方差分析 5.1、实验步骤: 1(建立数据文件。 定义2个变量:PWK和DCGJSL,分别表示排污口和大肠杆菌数量。 2. 选择菜单“分析?比较均值?单因素”,弹出“单因素方差分析”对话框。在对话 框左侧的变量列表中,选择变量“DCGJSL”进入“因变量”列表框,选择变量“PWK”进入“因子”列表框。 3(单击“确定”按钮,得到输出结果。 结果解读: 由以上结果可以看到,观测变量大肠杆菌数量的总离差平方和为460.438;如果仅考虑“排污口”单个因素的影响,则大肠杆菌数量总变差中,排污口可解释的变差为308.188,抽样误差引起的变差为152.250,它们的方差(平均变差)分别为102.729和12.6 88,相除所得的F统计量的观测值为8.097,对应的概率P值为0.003。在显著性水平α为0.05的情况下。由于概率P值小于显著性水平α,则应拒绝零假设,认为不同的排污口对大肠杆菌数量产生了显著影响,它对大肠杆菌数量的影响效应不全为0。 因此,可判断各个排污口的大肠杆菌数量是有差别的。 5.2、实验步骤: 1(建立数据文件。 定义2个变量:Branch和Turnover,分别表示分店和日营业额。将Branch的值定义为1=第一分店,2=第二分店,3=第三分店,4=第四分店,5=第五分店。

2. 选择菜单“分析?比较均值?单因素”,弹出“单因素方差分析”对话框。在对话 框左侧的变量列表中,选择变量“Turnover”进入“因变量”列表框,选择变量“Branch”进入“因子”列表框。 3(单击“确定”按钮,得到输出结果。 结果解读: 由以上结果可以看到,观测变量日营业额的总离差平方和为1187668.733;如果仅考虑“分店”单个因素的影响,则日营业额总变差中,分店可解释的变差为366120.900,抽样误差引起的变差为821547.833,它们的方差(平均变差)分别为91530.225和14937.233,相除所得的F统计量的观测值为6.128,对应的概率P 值近似为0。在显著性水平α为0.05的情况下,由于概率P值小于显著性水平α,则应拒绝零假设,认为不同的分店对日营业额产生了显著影响,它对日营业额的影响效应不全为0。 因此,在α,0.05的显著性水平下,“这五个分店的日营业额相同”这一假设不成立。 5.3、实验步骤: 1(建立数据文件。 定义3个变量:weight和method,分别表示幼苗干重(mg)和处理方式。将method的值定义为1=HCI,2=丙酸,3=丁酸,4=对照。 2. 选择菜单“分析?比较均值?单因素”,弹出“单因素方差分析”对话框。在对话 框左侧的变量列表中,选择变量“,method”进入“因变量”列表框,选择变量“weight”进入“因子”列表框。在“两两比较”选项中选择LSD、Bonferroni和Scheffe方法。 3(单击“确定”按钮,得到输出结果。

切削力的经验公式 目前,人们已经积累了大量的切削力实验数据,对于一般加工方法,如车削、孔加工和铣削等已建立起了可直接利用的经验公式。 测力实验的方法有单因素法和多因素法,通常采用单因素法。即固定其它实验条件,在切削时分别改变背吃刀量ap和进给量f,并从测力仪上读出对应切削力数值,然后经过数据整理求出它们之间的函数关系式。 通过切削力实验建立的车削力实验公式,其一般形式为: 注意:切削力实验公式是在特定的实验条件下求出来的。在计算切削力时,如果切削条件与实验条件不符,需乘一个修正系数KF,它是包括了许多因素的修正系数乘积。修正系数也是用实验方法求出。 三、单位切削力、切削功率和单位切削功率 1、单位切削力p:是指切除单位切削层面积所产生的主切削力。可用下式表示: 上式表明,单位切削力p与进给量f有关,它随着进给量f增大而减小。单位切削力p不受背吃刀量ap的影响。 单位切削力p可查手册,利用单位切削力P来计算主切削力Fz较为简易直观。 2、切削功率Pm:消耗在切削过程中的功率称为切削功率Pm(国标为Po)。 切削功率为力Fz和Fx所消耗的功率之和,因Fy方向没有位移,所以不消耗功率。于是 Pm=(FzVc+Fxnwf/1000)×10-3 其中:Pm—切削功率(KW); Fz—切削力(N); Vc—切削速度(m/s); Fx—进给力(N); nw—工件转速(r/s); f—进给量(mm/s)。 式中等号右侧的第二项是消耗在进给运动中的功率,它占总功率5%左右,可以略去不计,于是 Pm=FzVc×10-3 按上式求得切削功率后,如要计算机床电动机的功率(PE)以便选择机床电动机时,还应考虑到机床传动效率。 PE≥Pm/ηm 式中:ηm—机床的传动效率,一般取为0.75~0.85,大值适用于新机床,小值适用于旧机床。 3、单位切削功率Ps 单位切削功率Ps是指单位时间内切除单位体积金属Zw所消耗的功率。 四、切削力的变化规律 实践证明,切削力的影响因素很多,主要有工件材料、切削用量、刀具几何参数、刀具材料刀具磨损状态和切削液等。 1、工件材料 (1)硬度或强度提高,剪切屈服强度τs增大,切削力增大。 (2)塑性或韧性提高,切屑不易折断,切屑与前刀面摩擦增大,切削力增大。 2、切削用量

实验目录 实验一、车刀角度的测量。 实验二、(1)车削力的测定及经验公式的建立。 (2)用切削力动态测量显示系统和YDC-III89型压电式车削测力仪测量三向车削力。 附录:切削力动态测量显示系统和YDC-III89型压电式车削测力仪使用说明书。 实验注意事项 一、实验前,学生必须预习实验指导书和教材(包括课堂笔记)上有关内容。 二、进人实验室要注意安全(女同学带工作帽)。不得擅自开动机床或搬动其它设 备手柄等。 三、使用与操作仪器要细心,损坏者按学校规定进行赔偿。 四、实验做完之后,应及时清理切屑,擦净机床,整理收拾工具仪器等。 五、实验完后应对实验数据进行整理、分析讨论,并认真填写实验报告交教师审阅。 六、实验缺课或不及格者,取消参加考试资格。

实验一车刀角度的测量 一、实验目的 1.熟悉车刀角度,学会一般车刀角度基准面的确定及角度的测量方法。 2.了解不同参考系内车刀角度的换算方法。 二、实验设备,工具和仪器。 1.车刀量角台(三种型式)。 量角台的构造如图1—1。(1)台座、(2)立柱、(3)指度片、(4)刻度板、(5)螺钉、(6)夹固螺钉、(7)定位块。 2.各种车刀模型。 A型量γ0 、α0、αo·B型量λs C型量K r、K 图1—1车刀量角台 三、实验内容 车刀标注角度的测量。 用车刀量角台测量外园车刀的γ0 、α0 、λs 、K r、K r·、αo·等角。 (a)量前角:如图1-2,将车刀放置在台座上,调整刻度板4和指度片3使指度片的B边位于车刀主剖面内并与前刀面贴合,则由刻度板上读出γ0。如 果指度片位于横向或纵向剖面,则可测得γf或γp 。 (b)量后角:如图1-3,调整刻度板和指度片使指度片A边位于主剖面内,并与后刀面贴合则由刻度板可测得α0。同理指度片位于横向或纵向剖面内可测得αf或αp。调整刻度片位于副剖面内,可测得αo〃。 (c)量刃倾角:如图1-4,调整指度片使之位于切削平面内并使其测量边与主切削刃贴合,则由刻度板读出λs。 (d)量主偏角、副偏角:如图1-5,将车刀刀杆靠紧定位块.调整刻度板的指度片,使指度片测量边分别与主、副切削刃贴合,由刻度板读出K r和K r〃。

车削加工切削力测量实验报告书 学号 姓名傅亥杰 小组11 时间2015年12月17日 成绩 上海大学生产工程实验中心 2015-11

一.实验概述 切削过程中,会产生一系列物理现象,如切削变形、切削力、切削热与切削温度、刀具磨损等。对切削加工过程中的切削力、切削温度进行实时测量,是研究切削机理的基本实验手段和主要研究方法。通过对实测的切削力、进行分析处理,可以推断切削过程中的切削变形、刀具磨损、工件表面质量的变化机理。在此基础上,可进一步为切削用量优化,提高零件加工精度等提供实验数据支持。 通过本实验可使同学熟悉制造技术工程中的基础实验技术和方法,理解设计手册中的设计参数的来由,在处理实际工程问题中能合理应用经验数据。 二.实验目的与要求 1.掌握车削用量υ、f、a,对切削力及变形的影响。 2.了解刀具角度对切削力及变形的影响。 3.理解切削力测量方法的基本原理、了解所使用的设备和仪器。 4.理解切削力经验公式推导的基本方法,掌握实验数据处理方法。 三.实验系统组成 实验系统由下列设备仪器组成 1、微型数控车床KC0628S 2、车床测力刀架系统(图1),包括 (1)车削测力刀架 (2)动态应变仪 (3)USB数据采集卡 (4)台式计算机 图1

四、实验数据记录与数据处理 1. 切削力测量记录表1

整理采集点并运用MATLAB对数据处理如下:

2. 请按指数规律拟合主切削力或背刀力和切削深度、进给量的关系,建立切削力的经验公式。 答:对已有数据运用最小二乘法进行拟合,得出主(背)切削力关于进给量的双对数y=ax+b曲线及参数,其中1、2为主切削力,3、4为背向力:k1= b1= k2= b2= k3= b3= k4= b4= 对已有数据运用最小二乘法进行拟合(由于只有两个数据,故直接取直线求解),得出主(背)切削力关于切削深度的双对数y=ax+b的参数,其中1、2为主切削力,3、4为背向力: k1= b1= k2= b2= k3= b3= k4= b4= 经上述数据可以计算得,其中1为主切削力,2为背向力: X Fc1 = Y Fc1 = X Fc2= Y Fc2 = C ap1= C ap2=

您要打印的文件是:切削力计算的经验公式打印本文 切削力计算的经验公式 作者:佚名转贴自:本站原创

度压缩比有所下降,但切削力总趋势还是增大的。强度、硬度相近的材料,塑性大,则与刀面的摩擦系数μ也较大,故切削力增大。灰铸铁及其它脆性材料,切削时一般形成崩碎切屑,切屑与前刀面的接触长度短,摩擦小,故切削力较小。材料的高温强度高,切削力增大。 ⑵切削用量的影响 ①背吃刀量和进给量的影响背吃刀量ap或进给量f加大,均使切削力增大,但两者的影响程度不同。加大ap 时,切削厚度压缩比不变,切削力成正比例增大;加大f加大时,有所下降,故切削力不成正比例增大。在车削力的经验公式中,加工各种材料的ap指数xFc≈1,而f的指数yFc=0.75~0.9,即当ap加大一倍时,Fc也增大一倍;而f加大一倍时,Fc只增大68%~86%。因此,切削加工中,如从切削力和切削功率角度考虑,加大进给量比加大背吃刀量有利。 ②切削速度的影响在图3-15的实验条件下加工塑性金属,切削速度vc>27m/min 时,积屑瘤消失,切削力一般随切削速度的增大而减小。这主要是因为随着vc的增大,切削温度升高,μ下降,从而使ξ减小。在vc<27m/min时,切削力是受积屑瘤影响而变化的。约在vc=5m/min时已出现积屑瘤,随切削速度的提高,积屑瘤逐渐增大,刀具的实际前角加大,故切削力逐渐减小;约在vc=17m/min处,积屑瘤最大,切削力最小;当切削速度超过vc=17m/min,一直到vc=27m/min时,由于积屑瘤减小,使切削力逐步增大。 图3-15 切削速度对切削力的影响 切削脆性金属(灰铸铁、铅黄铜等)时,因金属的塑性变形很小,切屑与前刀面的摩擦也很小,所以切削速度对切削力没有显著的影响。 ⑶刀具几何参数的影响 ①前角的影响前角γo加大,被切削金属的变形减小,切削厚度压缩比值减小,刀具与切屑间的摩擦力和正应力也相应下降。因此,切削力减小。但前角增大对塑性大的材料(如铝合金、紫铜等)影响显著,即材料的塑性变形、加工硬化程度明显减小,切削力降低较多;而加工脆性材料(灰铸铁、脆铜等),因切削时塑性变形很小,故前角变化对切削力影响不大。 ②负倒棱的影响前刀面上的负倒棱(如图3-16a),可以提高刃区的强度,

河南理工大学万方科技学院 金属切削原理与刀具设计 实验报告 班级 学号 姓名 机械与动力工程学院 机械制造实验室

注意事项 为了实验的顺利进行,确保学生人身安全和国家财产安全,特提出以下注意事项: (1)上实验课前必须按指导书作好预习及准备工作。 (2)除了必要的书籍和文具外,其他物品不得带入实验室。 (3)进入实验室后,应保持室内安静和整洁。不准打闹、乱扔纸屑和随地吐 痰。 (4)凡与本次实验无关的仪器设备,均不得使用或触摸。 (5)做实验时应按指导细心操作。如仪器发生故障,应立即报告指导老师, 不得自行拆修或安装软件。 (6)爱护国家财产,实验完毕应将实验仪器整理好,如损坏仪器,按有关规 定处理。 实验结束后,需在三日内上交实验报告,如有特殊情况,需向老师说明原因! 机械与动力工程学院 机械制造实验室

实验1切削力测量 1.1实验目的和要求: (1)了解切削测力仪的工作原理及测力方法。 (2)掌握切削深度、进给量对车削力的影响规律。 (3)掌握有关软件的应用。 1.2实验内容 (1)测力仪标定。 (2)切削速度、进给量一定的情况下,测量不同的切削深度下车削力的大小。 (3)切削速度、切削深度一定的情况下,测量不同的进给量下车削力的大小。 1.3实验设备、仪器和试件 CA6140车床一台 Kistler测力仪一台 计算机系统(数据分析软件)一台 1.4实验数据处理 初始条件: D=mm n=rpm ν=m/min a p=mm 1实验数据记录 记录ν、a p一定的条件下,不同的测得的切削力(如下图)。 表1.1:ν、a p一定的条件下,f对切削力的影响 序号f F x(N)F y(N)F z(N) 1 2 3 4 5 1

一切削力的来源,切削合力及其分解,切削功率 研究切削力,对进一步弄清切削机理,对计算功率消耗,对刀具、机床、夹具的设计,对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。金属切削时,刀具切入工件,使被加工材料发生变形并成为切屑所需的力,称为切削力。切削力来源于三个方面: 克服被加工材料对弹性变形的抗力; 克服被加工材料对塑性变形的抗力; 克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与已加工表面之间的摩擦力。 切削力的来源 上述各力的总和形成作用在刀具上的合力Fr(国标为F)。为了实际应用,Fr可分解为相互垂直的Fx(国标为Ff)、Fy(国标为Fp)和Fz(国标为Fc)三个分力。在车削时: Fz——切削力或切向力。它切于过渡表面并与基面垂直。Fz是计算车刀强度,设计机床零件,确定机床功率所必需的。 Fx——进给力、轴向力或走刀力。它是处于基面内并与工件轴线平行与走刀方向相反的力。Fx是设计走刀机构,计算车刀进给功率所必需的。 Fy——切深抗力、或背向力、径向力、吃刀力。它是处于基面内并与工件轴线垂直的力。Fy用来确定与工件加工精度有关的工件挠度,计算机床零件和车刀强度。它与工件在切削过程中产生的振动有关。 切削力的合力和分力 消耗在切削过程中的功率称为切削功率Pm(国标为Po)。切削功率为力Fz和Fx 所消耗的功率之和,因Fy方向没有位移,所以不消耗功率。于是 Pm=(FzV+Fxnwf/1000)×10-3 其中:Pm—切削功率(KW); Fz—切削力(N); V—切削速度(m/s); Fx—进给力(N); nw—工件转速(r/s); f—进给量(mm/s)。

切削力单因素实验报告 10 年级 机制 专业 12 班 2组 第 1次实验 主题词 指导教师: 实验日期:2013-6-16 15:14:04 实验评分: 一. 实验条件: 1. 车床型号 CA6140 2. 工件参数 工件参数见表1 表1 实验工件参数 3. 测力传感器型号 4. 刀具参数: 1) 刀具(刀片)材料 YT15 2) 刀具几何参数 刀具几何参数见表2 表2 单因素切削力实验刀具几何参数 单位:度 二. 实验结果: 1. 单因素实验图 改变背吃刀量、改变进给量和改变切削速度的切削力实验图见图1、图2和图3。 3000 2500 2000 1500 1000 500 0 (N) 三 向 切 削 力 0 0.5 1 1.5 2 2.5 3 图1 改变背吃刀量切削力实验图 图例(下同) 切向力 轴向力 径向力

2. 单因素实验公式 单因素实验公式见表3 表3 单因素实验公式 (N) 三 向 切 削 力 3000 2500 2000 1500 1000 500 0 0.1 0.2 0.3 0.4 图2 改变进给量切削力实验图 (N) 三 向 切 削 力 3000 2500 2000 1500 1000 500 0 50 100 150 200 250 图3 改变切削速度切削力实验图

3.单因素实验综合公式: 切向力F c =412.83a sp 1.46 f0.77 v c0.37 轴向力F f = 42.71a sp 1.00 f0.46 v c0.64 径向力F sp =136.24a sp 1.43 f0.63 v c0.32实验评语: 三.课后习题 1.简述切削用量对切削力的影响。

机械制造工程学实验指导书实验报告 王庆明许虹肖民 李英刘正道陆科杰 编写 班级: 姓名: 学号: 华东理工大学机械与动力工程学院

机械制造及其自动化教研室 实验一切削力实验 1 实验目的 通过测量车削力,使学生掌握切削过程中切削力测量的基本方法,了解切削力的特性、影响因素以及对刀具、工件和切削过程的影响效应。 2 实验设备、工件与刀具 1.KBJM6132数控车床 2.YDC-Ⅲ89A三向压电车削测力仪。 3.PCI-9118DG数据采集卡 4.DIN-50S接口板及附件 5.圆柱工件、外圆车刀、 3 实验原理 切削力就是在切削过程中作用在刀具与工件上的力。它直接影响着切削热的产生,并进一步影响着刀具的磨损、耐用度、加工精度和已加工表面质量。在生产中,切削力又是计算切削功率、设计和使用机床、刀具、夹具的必要依据。 在切削实验和生产中,可以用测力仪测量。 目前最常用的测力仪是电阻式测力仪和压电式测力仪,本实验采用后者方式。 3.1.车削压电式测力仪 YDC-Ⅲ89A 三向压电车削测力仪外型如图所示。

图1 YDC-Ⅲ89A 三向压电车削测力仪 该测力仪同一些必要的二次仪表组合在一起,可以完成切削力的静、动态测试,从而使人们可以准确而容易地获得金属切削加工中最重要的参数,既三维切削力。现在,金属切削理论的研究已由过去的静态测量发展到动态测量,对测力仪有了更高的要求。YDC-Ⅲ89A 压电式车削测力仪能以其高刚度、高灵敏度、高固有频率能很好地满足静、动态测试的要求, 可测出任意方向力的三个相互正交的分量(Fx、Fy、Fz)。 3.2压电石英晶体三维力传感器原理 压电测力仪的工作原理是利用某些材料(石英晶体或压电陶瓷等)的压电效应。在受力时,它们的表面将产生电荷,电荷的多少与所施加的压力成正比而与压电晶体的大小无关。用电荷放大器转换成相应的电压参数,从而可测出力的大小。 图2为单一压电传感器的原理图。压力F通过小球1及金属薄片2传给压电晶体3。在压电晶体之间有电极4,由压力产生的负电荷集中在电极上,由绝缘的导体5导出。正电荷通过金属片2或测力仪接地。由5输出的电荷通过电荷放大器后由记录仪记录下来,按预制的标定图就可知道切削力的大小。测力仪中沿F z,F x和F y三个方向都各自有传感器,分别测出三个分力。 图2 压电传感器的原理图 近代常采用多向力传感器,把几个石英元件按次序机械地排列在一起。加在传感器上的力作用在石英片上。由于石英晶体的切割方向选择的不同,所以各受力方向上的灵敏性不同,故能分别测出各个切削分力。其结构如图3所示。

车削加工切削力测量实验报告书 学号 ___________________ 姓名 ___________________ 小组 ___________________ 时间 ___________________ 成绩 ___________________ 上海大学生产工程实验中心 2014-11

?实验概述 切削过程中,会产生一系列物理现象,如切削变形、切削力、切削热与切削温度、刀具 磨损等。对切削加工过程中的切削力、切削温度进行实时测量,是研究切削机理的基本实验 手段和主要研究方法。通过对实测的切削力、进行分析处理,可以推断切削过程中的切削变形、刀具磨损、工件表面质量的变化机理。在此基础上,可进一步为切削用量优化,提高零件加工精度等提供实验数据支持。 通过本实验可使同学熟悉制造技术工程中的基础实验技术和方法, 理解设计手册中的设计参数的来由,在处理实际工程问题中能合理应用经验数据。 二?实验目的与要求 1. 掌握车削用量U、f、a p,对切削力及变形的影响。 2. 了解刀具角度对切削力及变形的影响。 3. 理解切削力测量方法的基本原理、了解所使用的设备和仪器。 4. 理解切削力经验公式推导的基本方法,掌握实验数据处理方法。三?实验系统组成 实验系统由下列设备仪器组成 1、微型数控车床KC0628S 2、车床测力刀架系统(图1),包括 (1)车削测力刀架 (2)动态应变仪 (3)USB数据采集卡 (4)台式计算机

四、实验数据记录与数据处理 2. 请按指数规律拟合主切削力或背刀力和切削深度、进给量的关系,建立切削力的经验公式。答:(请将数据处理过程写于此处)

常见的实验设计与举例 一、单因素实验设计 单因素完全随机设计、单因素随机区组设计、单因素拉丁方实验设计和单因素重复测量实验设计是四种基本的实验设计,复杂的实验设计大多都是在这四种形式上的组合。研究者根据不同的研究假设、实验目的与条件使用不同的实验设计,但无论哪种实验设计都有一个共同的目标,即控制无关变异,使误差变异最小。 1.完全随机设计研究中有一个自变量,自变量有两个或多个水平,采用随机化方法,通过随机分配被试给各个实验处理,以期实现各个处理的被试之间在统计上无差异,这种设计每个(组)被试只接受一个水平的处理。完全随机实验的方差分析中,所有不能由处理效应解释的变异全部被归为误差变异,因此,处理效应不够敏感。 例:研究阅读理解随着文章中的生字密度的增加而下降。自变量为生字密度,共有四个水平:5:1、10:1、15:1、20:1,因变量是被试的阅读理解测验分数。实验实施时,研究者将32名被试随机分为四个组,每组被试阅读一种生字密度的文章,并回答阅读理解测验中有关文章内容的问题。 完全随机实验设计实施简单,接受每个处理水平的被试数量可以不等,但需要被试的数量较大,且被试个体差异带来的无关变异混杂在组内变异中,从而使实验较为不敏感。完全随机实验数据的统计分析,如果是单因素两组设计,采用独立样本t检验;如果是单因素完全随机多组设计则采用一元方差分析(One -Way ANOV A)。 2.随机区组设计研究中有一个自变量,自变量有两个或多个水平,研究中还有一个无关变量,也有两个或多个水平,并且自变量的水平与无关变量的水平之间没有交互作用。当无关变量是被试变量时,一般首先将被试在这个无关变量上进行匹配,然后将他们随机分配给不同的实验处理。 例:仍以文章的生字密度对阅读理解影响的研究为例,但由于考虑到学生的智力可能对阅读理解测验分数产生影响,但它又不是该实验感兴趣的因素,于是研究者采用单因素随机区组设计,在实验实施前,研究者首先给32个学生做了智力测验,并按智力测验分数将学生分为8个区组,然后随机分配每个区组内的4个同质被试分别阅读一种生字密度的文章。

切削力计算的经验公式 通过试验的方法,测出各种影响因素变化时的切削力数据,加以处理得到的反映各因素与切削力关系的表达式,称为切削力计算的经验公式。在实际中使用切削力的经验公式有两种:一是指数公式,二是单位切削力。 1 .指数公式 主切削力(2-4) 背向力(2-5) 进给力(2-6) 式中F c————主切削力( N); F p————背向力( N); F f————进给力( N); C fc、 C fp、 C ff————系数,可查表 2-1; x fc、 y fc、 n fc、 x fp、 y fp、 n fp、 x ff、 y ff、 n ff------ 指数,可查表 2-1。

K Fc、 K Fp、 K Ff---- 修正系数,可查表 2-5,表 2-6。 2 .单位切削力 单位切削力是指单位切削面积上的主切削力,用 kc表示,见表 2-2。 kc=Fc/A d=Fc/(a p·f)=F c/(b d·h d) (2-7) 式中A D -------切削面积( mm 2); a p ------- 背吃刀量( mm); f - ------- 进给量( mm/r); h d -------- 切削厚度( mm ); b d -------- 切削宽度( mm)。 已知单位切削力 k c ,求主切削力 F c F c=k c·a p·f=k c·h d·b d (2-8) 式 2-8中的 k c是指 f = 0.3mm/r 时的单位切削力,当实际进给量 f大于或小于 0.3mm /r时,需乘以修正系数K fkc,见表 2-3。

表 2-3 进给量?对单位切削力或单位切削功率的修正系数 K fkc, K fps

实验一车刀角度的测量 一、实验目的 1.熟悉车刀角度,学会一般车刀角度基准面的确定及角度的测量方法。 2.了解不同参考系内车刀角度的换算方法。 二、实验设备,工具和仪器。 1.车刀量角台(三种型式)。 量角台的构造如图1—1。(1)台座、(2)立柱、(3)指度片、(4)刻度板、(5)螺钉、(6)夹固螺钉、(7)定位块。 2.各种车刀模型。 A型量γ0 、α0、αo·B型量λs C型量K r、K 图1—1车刀量角台 三、实验内容 车刀标注角度的测量。 用车刀量角台测量外园车刀的γ0 、α0 、λs 、K r、K r·、αo·等角。 (a)量前角:如图1-2,将车刀放置在台座上,调整刻度板4和指度片3使指度片的B边位于车刀主剖面内并与前刀面贴合,则由刻度板上读出γ0。如 果指度片位于横向或纵向剖面,则可测得γf或γp 。 (b)量后角:如图1-3,调整刻度板和指度片使指度片A边位于主剖面内,并与后刀面贴合则由刻度板可测得α0。同理指度片位于横向或纵向剖面内可测得αf或αp。调整刻度片位于副剖面内,可测得αo〃。 (c)量刃倾角:如图1-4,调整指度片使之位于切削平面内并使其测量边与主切削刃贴合,则由刻度板读出λs。 (d)量主偏角、副偏角:如图1-5,将车刀刀杆靠紧定位块.调整刻度板的指度片,使指度片测量边分别与主、副切削刃贴合,由刻度板读出K r和K r〃。

图1—2前角γ0测量图1—3后角量α0的测量 图1—4刃倾角λs的测量图1—5主偏角K r、副偏角K r〃的测量

实验记录 1.主剖面参考系的基本角度(单位:度) 计算: 3.在所测量刀具中选择刃倾角最大的刀具,计算切深前角γp,进给前角γf。 由tgγp=tgγo cos K r +tgλs sin K r 得γp=arctg(tg10.5o cos42o+tg(-6o)sin42o)=3.86o 由tgγf=tgγo sin K r -tgλs cos K r 得γf=arctg(tg10.5o sin42o-tg(-6o)cos42o)=11.43o

单因素试验设计是指只有一个因素(或仅考查一个因素)对试验指标构成影响的试验。单因素试验设计要求对试验水平进行布局和优化,是一种水平试验设计。 单因素试验设计方法可分为两类:同时试验设计和序贯试验设计。同时试验设计就是一次给出全部试验水平,一次完成全部试验并得到最佳试验结果,如穷举试验设计。序贯试验设计要求分批进行试验,后批试验需根据前批试验结果进一步优化后序贯进行,直到获取最佳试验结果,如平分试验设计、黄金分割试验设计。 一、试验范围与试验精度 (一)试验范围 试验范围指试验水平的范围。试验设计时需预先确定试验范围,一般采用两种方法:○ 1经验估计。可凭经验估计试验范围,并在试验过程中作调整。○2预先试验。要求在较大范围 内进行探索,通过试验逐步缩小范围。 (二)试验间隔与试验精度 试验间隔是指试验水平的间距,试验精度是指试验结果逼近最佳水平的程度。显然,试验间隔与试验精度是一对矛盾,试验间隔越大,试验精度越低。在保证试验精度的条件下,试验水平变化而引起的试验结果变动必须显著地超过试验误差。 (三)试验顺序 在确定试验顺序时,往往习惯于按照试验水平高低依次做试验。这样,随着试验的进行,有些因素会发生缓慢变化甚至影响试验结果。因此,正确的做法是采用随机化方法来确定试验顺序。在试验工作量较少或者试验准确度要求较低时,也可以采用按水平高低或者选取中间试验点的方法来进行试验排序。 需强调指出,以上不仅对单因素试验设计,而且对所有试验设计方法都适用。 二、单因素试验设计 (一)平分试验设计 平分试验设计就是平分试验范围,把其中间点作为新试验点,然后不断缩小试 验范围直到找到最佳条件。当试验结果呈单向变化时,也就是说最佳试验点只可能在试验中间点的一侧,可采用平分试验设计。该方法简便易行,但要注意单向性特征。 (二)穷举试验设计与均分试验设计 穷举试验设计是将所有可能的试验点在一批试验中全部进行试验。均分试验设 计是根据试验精度要求,均分整个试验范围以获得所有试验点。显然,均分试验设计不仅充分体现了穷举试验设计的思想,而且也明确了具体试验设计方法。 如试验起始点为a ,终点为b ,试验点的间隔区间为L ,则均分试验设计的试 验点数n 为 1L a b n +-= (1-1) 该试验设计的特点是对所试验的范围进行“普查”,试验点数量较多,宜用于 对目标函数性质没有掌握或很少掌握的情况。 (三)黄金分割试验设计 黄金分割试验设计就是在预定试验范围内采用0.618黄金分割原理安排新试验 点,直到找到最佳试验结果为止,因而又称0.618试验设计。黄金分割就是在特定范围内寻求黄金分割点(k )及对称点(1-k )。在0~1的试验范围内,黄金分割点(k )为0.618,其对称点(1-k )为0.382。 黄金分割点试验设计涉及两个层面,一是已知试验范围内的黄金分割点的寻 求,二是新试验范围的确定与进一步寻优。如图1-1所示,首先在试验范围(a ,b )内,按照0.618黄金分割原理安排两个试验点x 1、x 2;然后根据试验结果确定进一

切削力试验与数据处理 [摘要] 在切削过程中,切削力直接决定着切削热的产生,并影响刀具磨损、破损、使用寿命、加工精度和已加工表面质量。在生产中,切削力又是计算切削功率,制定切削用量,监控切削状态,设计和使用机床、刀具、夹具的必要依据。因此,研究切削力的规律和计算方法,将有助于分析切削机理,并对生产实际有重要实用意义。切削力的来源有两方面:一是切削层金属、切屑和工件表面层金属的弹性变形、塑性变形所产生的抗力;二是刀具与切屑、工件表面间的摩擦阻力。 [关键词] 切削力刀具磨损切削功率摩擦阻力 一、引言 常见的切削力研究方法有两大类:理论分析与试验测量方法。理论分析切削力能相当充分反映切削过程,多年来,国内外学者对计算切削力的理论分析公式作了大量工作,大多切削力理论公式考虑到了刀具材料、工件材料、切削用量、刀具几何参数等影响因素[1],却没有考虑到副切削刃及刀尖圆弧半径等的影响,因此,迄今为止还不能说己经得出了与实验结果相吻合的切削力理论分析公式。通过切削实验,由测力仪可以测得具体切削条件下的切削力。但由于切削过程非常复杂,影响因素很多,不可能对各种影响因素都进行试验研究。因此,对切削力的研究应采取理论分析与试验研究相结合的研究方法。 切削力实验是《机械制造技术基础》课程的一个基础实验,通过实验可以验证切削力的基础理论,了解测量三向切削力的基本方法和计算机辅助实验系统的基本构成,了解应变式三向测力传感器的原理和结构。在完成切削力实验的过程中,可以求出切削用量对三向切削力的影响规律,可以学习和掌握计算机辅助实验的方法和技能,认识信息技术在实验中的作用。 本实验的目的是:1.了解切削测力仪的工作原理和测力方法和实验系统;2.掌握背吃刀量进给量和切削速度对切削力的影响规律;3.通过实验数据的处理,建立切削力的经验公式。所采用的实验方法是单因素法和正交法。在实验之前已经对测力系统进行了三通道增益标定、机械标定。实验过程中还需经常进行三通道零位调整,之后再通过数字显示观察输出情况,若输出稳定就可以进行单因素实验和正交实验。 二、试验设备及试验原理 1.检测三向切削力与标定测力传感器的原理 三向切削力的检测是使用三向车削测力(应变)传感器进行的,其输出的低电压模拟信号经高精度线性放大(放大倍率可达数万倍,没有采用传统的应变仪,有效的简化了调整和操作)后,经A/D板数字化,再送入计算机。这个测力系

在切削实验和生产中,可以用测力仪测量切削力

机械制造工程学实验指导书实验报告 王庆明许虹肖民 李英刘正道陆科杰 编写 班级: 姓名: 学号:

华东理工大学机械与动力工程学院 机械制造及其自动化教研室 实验一切削力实验 1 实验目的 通过测量车削力,使学生掌握切削过程中切削力测量的基本方法,了解切削力的特性、影响因素以及对刀具、工件和切削过程的影响效应。 2 实验设备、工件与刀具 1.KBJM6132数控车床 2.YDC-Ⅲ89A三向压电车削测力仪。3.PCI-9118DG数据采集卡 4.DIN-50S接口板及附件

5.圆柱工件、外圆车刀、 3 实验原理 切削力就是在切削过程中作用在刀具与工件上的力。它直接影响着切削热的产生,并进 一步影响着刀具的磨损、耐用度、加工精度和已加工表面质量。在生产中,切削力又是计算切削功率、设计和使用机床、刀具、夹具的必要依据。 在切削实验和生产中,可以用测力仪测量。 目前最常用的测力仪是电阻式测力仪和压电式测力仪,本实验采用后者方式。 3.1.车削压电式测力仪 YDC-Ⅲ89A 三向压电车削测力仪外型如图所示。 图1 YDC-Ⅲ89A 三向压电车削测力仪 该测力仪同一些必要的二次仪表组合在一

起,可以完成切削力的静、动态测试,从而使人们可以准确而容易地获得金属切削加工中最重 要的参数,既三维切削力。现在,金属切削理论的研究已由过去的静态测量发展到动态测量,对测力仪有了更高的要求。YDC-Ⅲ89A 压电式车削测力仪能以其高刚度、高灵敏度、高固有频率能很好地满足静、动态测试的要求,可测出任意方向力的三个相互正交的分量(Fx、Fy、Fz)。 3.2压电石英晶体三维力传感器原理 压电测力仪的工作原理是利用某些材料(石英晶体或压电陶瓷等)的压电效应。在受力时,它们的表面将产生电荷,电荷的多少与所施加的压力成正比而与压电晶体的大小无关。用电荷放大器转换成相应的电压参数,从而可测出力的大小。 图2为单一压电传感器的原理图。压力F 通过小球1及金属薄片2传给压电晶体3。在压电晶体之间有电极4,由压力产生的负电荷集中在电极上,由绝缘的导体5导出。正电荷通过金属片2或测力仪接地。由5输出的电荷通过电荷放大器后由记录仪记录下来,按预制的标定图就

007切削力测量实验报告

专业班级姓名学号 专业班级姓名学号 实验日期实验地点40号楼一楼实验室成绩 实验名称切削力测量实验 实验目的 本次切削力测量实验的目的在于巩固和深化《机械制造技术基础》课堂所学的有关切削力的理论知识,正确认识切削力直接影响切削热、刀具磨损与使用寿命、加工精度和已加工表面质量等问题。因此,研究切削力的规律,对于分析切削过程和生产实际是十分重要的。 本次实验在实验老师的指导下,达到如下实验目的: 1、了解三向切削力实验的原理和方法; 2、进行切削力单因素实验,了解背吃刀量、进给量和切削速度三大切削用量对切削力的影响规律,获得三向切削力实验公式; 3、了解在计算机辅助下的、利用三向测力仪进行切削力实验的软、硬件系统构成,以及三向切削测力仪标定的原理和方法。 实验基本原理 切削力是机械切削加工中的一个关键因素,它直接影响着机床、夹具等工艺装备的工作状态(功率、变形、振动等),影响着工件的加工精度、生产效率和生产成本等。 切削力的来源有两个:一是切削层金属、切屑和工件表层金属的弹塑性变形所产生的抗力;二是刀具与切屑、工件表面间的摩擦阻力。 影响切削力的因素很多,工件材料、切削用量、刀具几何参数、刀具磨损状况、切削液的种类和性能、刀具材料等都对切削力有较大的影响。 实验基本步骤 1、实验指导教师讲解实验的目的和要求;强调实验的纪律、进行安全教育。 2、车床及工件的准备:将圆钢棒材(工件)安装在车床上,利用三爪卡盘和活动顶尖将棒材装夹到位;安装车刀,注意刀尖对准车床的中心高,然后启动车床将工件外圆表面加工平整; 3、DJ-CL-1型三向切削力实验系统的准备: 1)启动切削力实验程序,在“输入实验编号”栏目内,输入年级、专业、班级、组号、实验次数和主题词等,并点击“确定”; 2)点击“零位调整”软按钮,调出零位调整界面,进行三向零

单因素实验设计 单因素实验设计是指在实验中只有一个研究因素,即研究者只分析一个因素对效应指标的作用,但单因素实验设计并不是意味着该实验中只有一个因素与效应指标有关联。单因素实验设计的主要目标之一就是如何控制混杂因素对研究结果的影响。常用的控制混杂因素的方法有完全随机设计、随机区组设计和拉丁方设计等。 一、完全随机设计 1.概念与特点 又称单因素设计或成组设计,是医学科研中最常用的一种研究设计方法,它是将同质的受试对象随机地分配到各处理组进行实验观察,或从不同总体中随机抽样进行对比研究。该设计适用面广,不受组数的限制,且各组的样本含量可以相等,也可以不相等,但在总体样本量不变的情况下,各组样本量相同时的设计效率最高。 例如:为了研究煤矿粉尘作业环境对尘肺的影响,将18只大鼠随机分到甲、乙、丙3组,每组6只,分别在地面办公楼、煤炭仓库和矿井下染尘,12周后测量大鼠全肺湿重(g),通过评价不同环境下大鼠全肺平均湿重推断煤矿粉尘对作用尘肺的影响,具体的随机分组可以如下实施: 第一步:将18只大鼠编号:1,2,3, (18) 第二步:可任意设置种子数,但应作为实验档案记录保存(本例设置spss11.0软件的种子数为200); 第三步:用计算机软件一次产生18个随机数,每个随意数对应一只老鼠(本例用spss11.0软件采用均匀分布最大值为18时产成的18个随机数); 第四步:最小的6个随机数对应编号的大鼠为甲组,排序后的第7个至第12个随机数随因编号为乙组,最大的6个随机数对应编号的大鼠为丙组(结果见表1)。 表1 分配结果 编号 1 2 3 4 5 6 7 8 9 3.75 8.75 16.29 11.12 5.49 3.98 13.64 16.71 1.69 随机 数 组别甲乙丙乙乙甲丙丙甲 编号10 11 12 13 14 15 16 17 18 13.62 16.36 2.12 4.74 11.54 3.98 0.13 17.35 16.38 随机 数 组别丙丙甲乙乙甲甲丙丙 2.随机数的产生方法 (1)随机数字表:如附表13(马斌荣,医学统计学,第4版),这是一个由0~9十个数字组成60行25列的数字表。说这些数字是随机的,是因为十个数字出现的频率近似相同,且出现的次序也没有规律。欲获得随机数,则事先根据研究性质确定随机数的位数,然后任意指定行和列,按事先确定的方向和方法读取随机数。如:将符合实验要求的20只动物随

切削用量对切削力的影响 比较 Prepared on 22 November 2020

切削用量对切削力的影响比较 (陕西理工学院机械工程学院) 摘要:通过分析切削力单因素实验,探讨切削用量对切削力的影响规律;同时讨论刀具几何参数对切削力的影响,得出一般结论;进而对比说明精密切削切削力的特殊规律。 关键词:切削变形;切削力;刀具;精密切削;规律 1.引言 金属机械加工过程中,产生的切削力直接影响工件的粗糙度和加工精度,同时也是确定切削用量的基本参数。所以掌握切削用量对切削力的影响规律也显得重要。本文从一般切削和精密切削两个方面对切削用量对切削力的影响规律做初步探讨。 2.金属切削加工机理 金属切削加工是机械制造业中最基本的加工方法之一。金属切削加工是指在金属切削机床上使用金属切削刀具从工件表面上切除多余金属,从而获得在形状、尺寸精度及表面质量等方面都符合预定要求的加工。 切削加工原理 利用刀具与工件之间的相对运动,在材料表面产生剪切变形、摩擦挤压和滑移变形,进而形成切屑。 切削变形 根据金属切削实验中切削层的变形,如图1-2,可以将切削刃作用部位的切削层划分为3个变形区。 第Ⅰ变形区:剪切滑移区。该变

] 3[形区包括三个过程,分别是切削层弹 性变形、塑性变形、成为切屑。 第Ⅱ变形区:前刀面挤压摩擦区。 该变形区的金属层受到高温高压作用, 使靠近刀具前面处的金属纤维化。 第Ⅲ变形区:后刀面挤压摩擦区。 该变形区造成工件表层金属纤维化与 图1-2切削层的变形区 加工硬化,并产生残余应力。 3.切削力 切削力是指切削过程中作用在刀具或工件上的力,它是工件材料抵抗刀具切削所产生的阻力。 切削力来源 根据切削变形的不同,切削过程中刀具会受到三种力的作用,即: (1)克服切削层弹性变形的抗力 (2)克服切削层塑性变形的抗力 (3)克服切屑对刀具前面、工件对刀具后面的摩擦力 切削力的合成与分解 图2-2切削力合力和分力 图2-2为车削外圆时切削力的合力与分力示意图。图中字母分别表示: N 1、F 1——作用在车刀前刀面的正压力、摩擦力 N 2、F 2——作用在车刀后刀面的正压力、摩擦力 Q 1、Q 2——N1与F 1、N 2与F 2的合力