旋铆工艺

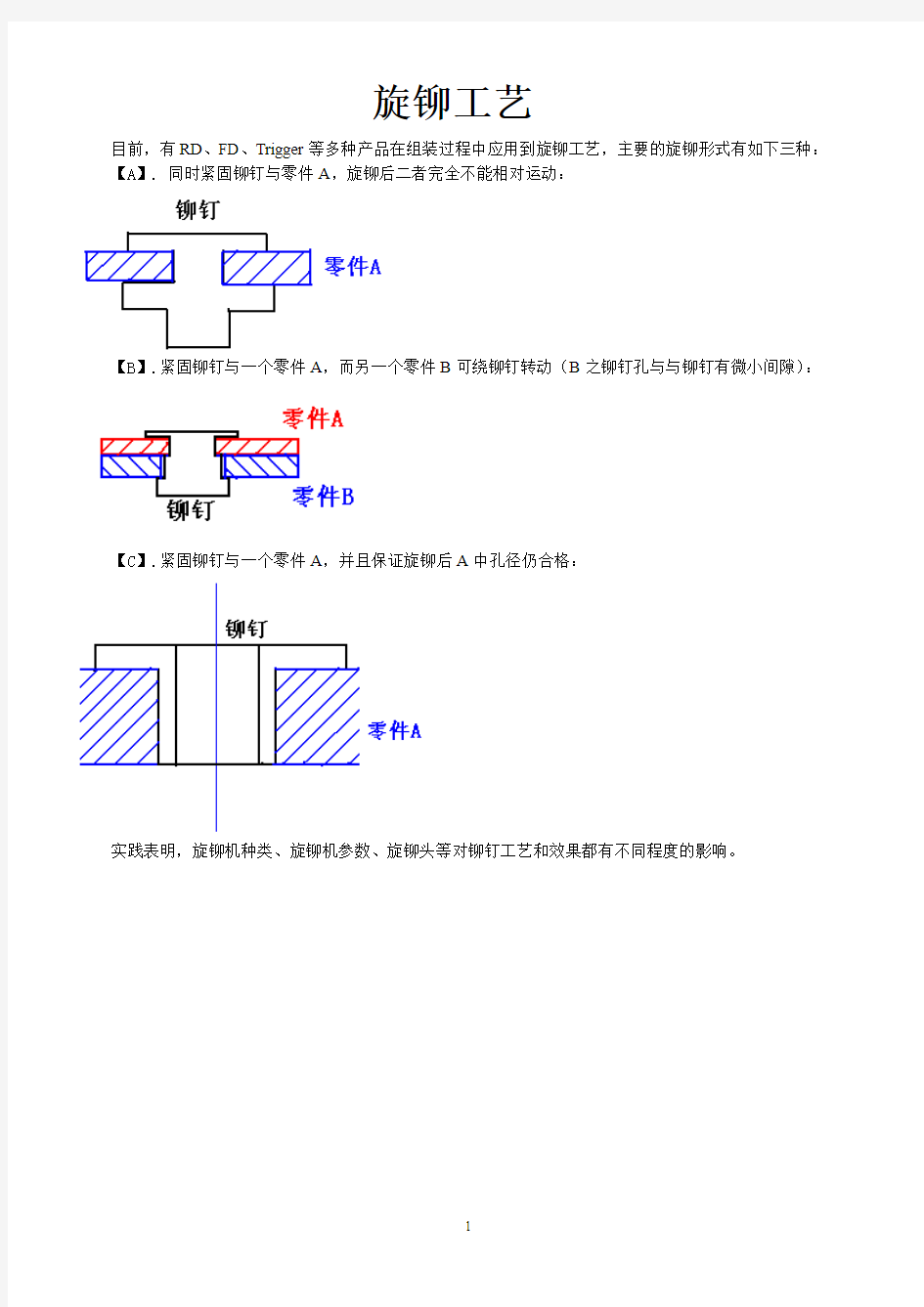

目前,有RD、FD、Trigger等多种产品在组装过程中应用到旋铆工艺,主要的旋铆形式有如下三种:【A】.同时紧固铆钉与零件A,旋铆后二者完全不能相对运动:

【B】.紧固铆钉与一个零件A,而另一个零件B可绕铆钉转动(B之铆钉孔与与铆钉有微小间隙):

【C】.紧固铆钉与一个零件A,并且保证旋铆后A中孔径仍合格:

实践表明,旋铆机种类、旋铆机参数、旋铆头等对铆钉工艺和效果都有不同程度的影响。

一、旋铆机的选择:

1. 气缸直径(压力);

我厂用到的旋铆气缸直径主要有120mm、150mm两种,气缸直径越大,缸内的活塞直径也相应越大,在相同气压下,其传递给旋铆头的压力越大;反之,则传递给旋铆头的压力越小。

因此,若铆钉直径较大,或要求其塑性变形量较大,或材质较硬时,宜采用较大气缸的旋铆机;反之,宜采用较小气缸的旋铆机。

<例:在FD旋铆Cage 与Link时,ES要求旋铆后,铆钉头直径为5.3+/-0.2mm,且Link能自由转动,即【B】类铆钉形式。曾采用直径120mm的旋铆机,在我厂空压机能提供的最大气压(约7kgf/cm2)下,初始直径4mm的铆钉头(材质:SUS302)直径(变形量)只能达到5.1+/-0.05mm);后换用直径150mm的旋铆机后,在同样的气压下,该铆钉头直径可达6.0+/-0.1mm。>

2. 旋铆夹头的角度;

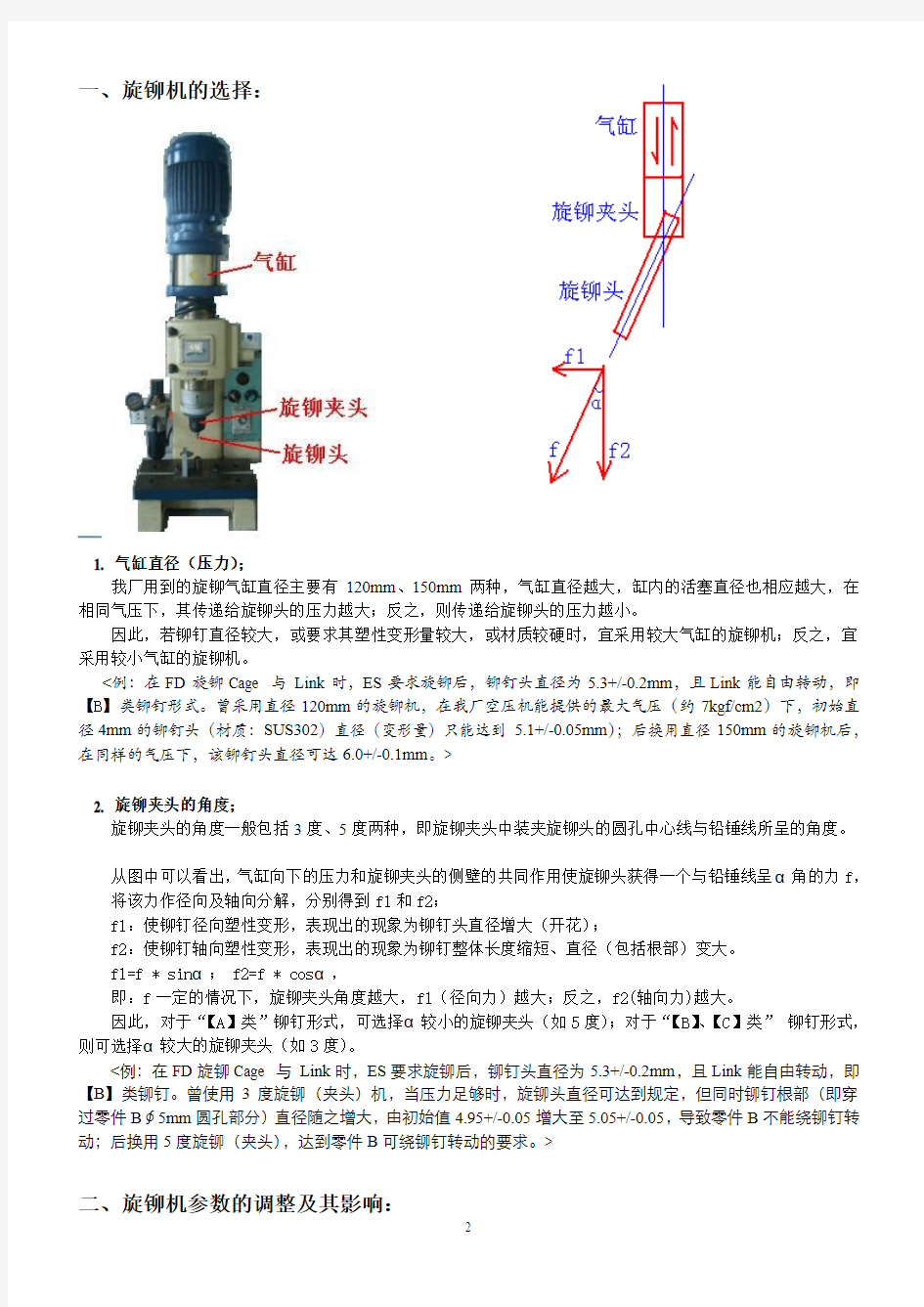

旋铆夹头的角度一般包括3度、5度两种,即旋铆夹头中装夹旋铆头的圆孔中心线与铅锤线所呈的角度。

从图中可以看出,气缸向下的压力和旋铆夹头的侧壁的共同作用使旋铆头获得一个与铅锤线呈α角的力f,将该力作径向及轴向分解,分别得到f1和f2;

f1:使铆钉径向塑性变形,表现出的现象为铆钉头直径增大(开花);

f2:使铆钉轴向塑性变形,表现出的现象为铆钉整体长度缩短、直径(包括根部)变大。

f1=f * sinα; f2=f * cosα,

即:f一定的情况下,旋铆夹头角度越大,f1(径向力)越大;反之,f2(轴向力)越大。

因此,对于“【A】类”铆钉形式,可选择α较小的旋铆夹头(如5度);对于“【B】、【C】类”铆钉形式,则可选择α较大的旋铆夹头(如3度)。

<例:在FD旋铆Cage 与Link时,ES要求旋铆后,铆钉头直径为5.3+/-0.2mm,且Link能自由转动,即【B】类铆钉。曾使用3度旋铆(夹头)机,当压力足够时,旋铆头直径可达到规定,但同时铆钉根部(即穿过零件B∮5mm圆孔部分)直径随之增大,由初始值4.95+/-0.05增大至5.05+/-0.05,导致零件B不能绕铆钉转动;后换用5度旋铆(夹头),达到零件B可绕铆钉转动的要求。>

1. 气压;

在旋铆机(气缸)一定的情况下,通过调整三点组合而调整进气气压,一般有如下规律:

气压越小,铆钉头直径(开花)越小,铆钉整体变形量小,铆钉与零件结合不牢靠,易松动;

反之,铆钉头直径(开花)越大,铆钉整体变形量大,铆钉与零件结合较牢靠,不易松动;

2. 时间(周期);

旋铆机表盘显示的时间为:从气缸刚开始下行到旋铆结束气缸刚开始上行这一阶段。一般情况下,旋铆时间越长,铆钉头变形量越大,同时铆钉头表面较平整光洁。

3. 微调螺帽的位置;

微调螺母可顺时针、逆时针旋转,从而调整旋铆头上行和下行的死点。

在保证旋铆头下死点相同的情况下,使微调螺母处于不同位置,可以看到旋铆头的上死点高度是不同的。以5度旋铆机为例:

图①图②

图③图④

图④中旋铆头至上死点时,与治具距离为22.61mm,明显低于图②中的35.6mm。

所以,通常为保证操作员安全(减少在上死点时旋铆头至治具的距离),同时减少旋铆时间(周期),尽量使微调螺母位于最高位置(减少其每一周期内上、下行的距离)。

4. 旋铆夹头的下行速度;

可通过旋转气缸侧面调节螺母(逆时针方向为速度加快,顺时针方向为速度减慢)调节旋铆夹头下行速度,从而达到控制旋铆头下行速度的目的。

通常下行速度越快,在其惯性冲击作用下,铆钉头变形量越大,同时其根部变形量(墩粗)也越明显。

故在“【A】类”铆钉中适合用较快下行速度;而“【B】、【C】类”铆钉中适合用较慢的下行速度。

三、旋铆头的选择

1. 材质:

我厂使用的旋铆头多为单一合金材料制成,顶端经过淬火处理。此类虽然硬度较高,但仍可进行机械加工(车削等)。

另外还有一些特殊工位的旋铆头,其顶端为特硬合金镶件,此类不能进行机械加工,须从专门厂商定制。

2. 长度:

因为旋铆时的理想状态是:旋铆夹头旋转时,旋铆头顶端形成一点。

故旋铆头的标准长度取决于旋铆夹头的角度及其直径。如下图:

但我们在实际生产中常因为修整旋铆头而对其进行车削加工,这样就减短了其整体长度,譬如:上图中标称长度60+0.1/0的旋铆头经过车削后长度可能只有59mm。实践证明,一般旋铆头比标称长度减短3mm范围内仍可正常使用。

<例:旋铆FD之Tube与pull link时,因修整旋铆头,对其头部进行过3次车削加工,致使其长度由标称长度55mm减至51.9mm,但并未影响其旋铆效果。>

且在特殊情况下,甚至可完全摒弃其标称长度,按实际需求制作(在保证安全及品质的前提下)。

<例:在FD旋铆Cage 与Link时,(如一.(2)例中所述),为保证Link绕铆钉自由转动,改用5度旋铆夹头,但旋铆头的标称长度太短(75mm),导致旋铆时旋铆夹头与另一零件Cage干涉,因此,将该旋铆头增长至95mm。这样,旋铆夹头旋转时,旋铆头顶端并不在一点上,理论上不符合旋铆(旋转时顶端形成一点)的要求,但实际能达到要求的效果,故继续采用。>

3. 形状:

我厂主要用到B、C、E、F等四种旋铆头。

旋铆头B:能保证旋铆后铆钉头直径稳定,铆钉头表面圆滑光洁,且可以减小铆钉根部直径变大的程度,较适合“【B】类”铆钉形式;

旋铆头C:此种较为通用,适用一般“【A】类”铆钉形式;

旋铆头E、F:此二种旋铆头类似,适合“【C】类”铆钉形式。其关键在于旋铆后铆钉内孔直径不可变小,表面不可有毛刺。因此若需修改或修复时须注意:

图a 中旋铆头前段(深入铆钉内孔)的直径d 应等于内孔要求直径d1,以确保旋铆后孔口径合格。 图b 中β角应等于或稍大(1-3度)于旋铆夹头α角,以确保旋铆后孔内不会被挤出材料(凸起),从而导致孔径减小。

另外,须确保旋铆头表面光滑,无毛刺或划痕等。

<例:旋铆FD 之Tube 与pull link 时,首次使用的旋铆头β角约13度(旋铆夹头α角为5度),导致Φ5.0mm 孔旋铆后孔内材料被挤出(凸起),Φ4.97轴不能通过;修整旋铆头后,β角改为6度,重新旋铆,轴可顺利通过>。

综上所述,众多因素影响着旋铆工艺和效果(还包括本文未提及的铆钉的形状、尺寸、材质,治具的刚性等因素),因此,上述各种因素都不是孤立的,它们之间也在相互影响。必须针对实际情况对各种因素进行调整、搭配,才能达到旋铆的最佳效果。