传动箱

设计说明书

课题名称:传动箱——前进档I档

班级:)

姓名:

学号:

指导教师:

二O一三年一月

1结构

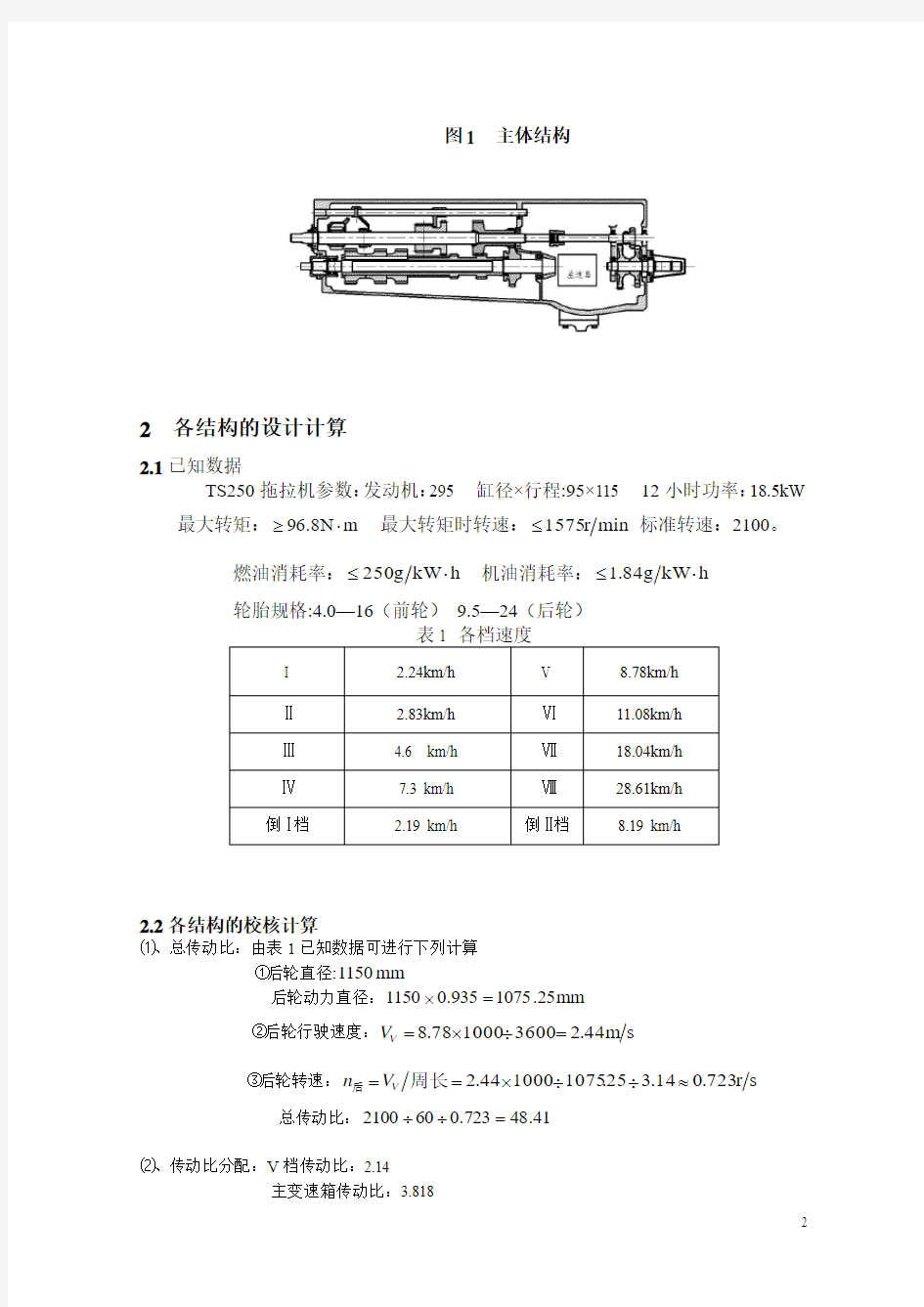

图1 主体结构

2 各结构的设计计算

2.1已知数据

TS250拖拉机参数:发动机:295 缸径×行程:95×115 12小时功率:18.5kW

最大转矩:m N 8.96?≥ 最大转矩时转速:min r 1575≤ 标准转速:2100。

燃油消耗率:h kW g 250?≤ 机油消耗率:h kW g 84.1?≤ 轮胎规格:4.0—16(前轮) 9.5—24(后轮)

表1 各档速度

I 2.24km/h V 8.78km/h Ⅱ 2.83km/h Ⅵ 11.08km/h Ⅲ 4.6 km/h Ⅶ 18.04km/h Ⅳ 7.3 km/h Ⅷ 28.61km/h 倒Ⅰ档

2.19 km/h

倒Ⅱ档

8.19 km/h

2.2各结构的校核计算

⑴、总传动比:由表1已知数据可进行下列计算 ①后轮直径:mm 1150

后轮动力直径:mm 25.1075935.01150=? ②

后轮行驶速度:s m 44.23600100078.8=÷?=V V

③后轮转速:s r 723.014.325.1075100044.2≈÷÷?==周长后V V n 总传动比:41.48723.0602100=÷÷ ⑵、传动比分配:V 档传动比:2.14

主变速箱传动比:3.818

末端传动比:5.923 ⑶、齿轮设计

①齿轮材料:小齿轮:CrMnTi 30 硬度229HB ,调制后使用[1]

大齿轮:CrMn 20 硬度19,调制后使用[1]

②齿轮初步计算:转矩

m N 13.842100

5

.181055.96?=?? 齿宽系数 :由手册查知: 1=d ψ 接触疲劳极限:由手册知:

MPa

625MPa

6732lim 1lim ==H H σσ

初步计算的许用接触应力:

[][]MPa

5.5626259.09.0MPa

7.6056739.09.02lim 21lim 1=?=≈=?=≈H H H H σσσσ

d A 值:82[2]

初步计算小齿轮直径1d :[]32

1

11

u

u T A d H d d +?

≥σψ

mm 9176.5914

.21

14.25.562184130823

2=+???=

取mm 601=d 初步齿宽:mm 606011=?==d b d ψ 校核计算:

圆周速度v :s m 594.660

10002100

6014.36010001=???=?=

n d v π

精度等级:由手册查知精度等级为7级[1]

齿数z 和模数m :初取小齿轮的齿数为17;则

9469.2657.12

14.2211

121===+=+=

m mz mz mz mz mz a 5.369.2694≈÷=m 由手册知取5.3=m [1]

14.175

.360

11≈=

=m d z 取z 1=17

38.361714.212=?==iz z 取372=z 使用系数A k :1.75[2] 动载系数v k :1.14[2] 齿间载荷分配系数αH k :N 33.280460

84130

2211≈?==d T F t

m N 100m N 7930.8160

33.280475.1<≈?=b F k t A

βεαcos )11(2.388.121???

??

?+-=z z

????

?

?+?-=0cos 3711712.388.1 6053.1≈ 8934.036053.1434≈-=-=

αεεZ 2529.18934.01122≈==

ε

αz k H 齿向载荷分布系数βH k :查知:2

1216.01???

? ?????????????? ??++=d b d b B A k H β

[2]

2

2606060606.0116.011.1??

?

?????????????? ???++=

366.1= 载荷系数K : βαH H v A K K K K K =

366.12529.114.175.1???=

4144.3≈

弹性系数E Z :查表知MPa 8.189=E Z [2]

节点区域系数H Z :由于该齿轮需要变位,故先进行变位系数计算。

mm 5.942

)

3717(5.32)(21=+?=+=

z z m a mm 94='a

啮合角α':ααcos cos a a

'='

94469.020cos 94

75

.94≈?= 819'?='α

总变位系数∑x :由变位系数线图知∑x 为-0.05[1] 变位系数21x x 、:由变位系数线图知[1]

25

.02.005.020

.021-=--==x x

0009.037

1705

.02121-≈+-=++z z x x

0009.037

1705

.02121-≈+-=++z z x x

查表知5.2=H Z [2] 接触最小安全系数min H S :查表知为1.0[2] 总工作时间h t :h 600043005=??

应力循环次数L N :估计61.6,1051075=?≤ ∑=??? ? ??==n i m i hi i V L T T t n N N 1max 1160γ h hi n i i h t t T T t n ? ? ?? ? ??=∑=161 .6max 160γ m N 13095.84mm N 95.84130 21005.181055.96 1?=?=?? ? ????=' T m N 44833.82mm N 33.824482100 98 .05.181055.96 2?=?=?? ?=T ]1)17 .11244833 .82(1)17.11213095.84[( 210016061.61?+????=L N () 61.661.6735.075.0210060+??= 5 1071.35279 <= 查资料知上述做法错误,应为 8111056.76000210016060?=???==h L t n N γ 82105.3600014.22100160?=?÷??=L N 接触寿命系数N Z :查表知, 12 .101.121==N N Z Z [2] 许用接触应力[]H σ:[]MPa 73.6790 .101 .1673min 1 1lim 1=?= = H N H H S Z σσ []MPa 76.8370 .112.1748min 22lim 2=?==H N H H S Z σσ 验算:u u bd KT Z Z Z H E H 1 22 1 1+?=ε σ 14 .21 14.26060841304144.328934.05.28.1892 +???????= []2MPa 45.837H σ<= 计算结果表明,接触疲劳强度合适。 ④确定传动主要尺寸 实际分度圆直径d : mm 111375.3mm 5.59175.32211=?===?==mz d mz d 中心距变动系数y :?? ? ??-'+= 1cos cos 221ααz z y 1428.0194469.020cos 23717-=?? ? ??-?+= 中心距a ': mm 940002.945.31428.05.94≈=?-=+='ym a a 齿宽b : mm 636011=?==d b d ψ 取 mm 70mm 6021==b b ⑤根据弯曲疲劳强度计算 重合度系数εY : 7172.06053 .175 .025.075 .025.0≈+ =+ =α εεY 齿间载荷分配系数αF K : 查表知3943.17172 .011≈== εαY k F [2] 齿向载荷分配系数βF K : 齿高变动系数△y :△y=-0.05-y ()1428.005.0---= 0928.0= 全齿高h : ()0928.025.2-=h mm 1572.2= 8238.271572 .260 ==h b 由图知41.1=βF K [1] 载荷系数K : βαF F V A K K K K K = 41.13943.114.175.1???= 9221.3= 齿形系数Fa Y : 查图知: 96.103.221==Fa Fa Y Y [2] 应力修正系数sa Y : 查图知: 97 .19.121==Sa Sa Y Y [2] 弯曲疲劳极限lim F σ: 查图知: MPa 480MPa 4902lim 1lim ==F F σσ[2] 弯曲最小安全系数min F S : 查表知:25.1min =F S [2] 应力循环次数L N : 8 111056.76000210016060?=???==h L t n N γ 8 2105.3600014.22100160?=?÷??=L N 弯曲寿命系数N Y : 查图知: 95 .097.021==N N Y Y [2] 尺寸系数X Y : 查图知:0.1=X Y [2] 许用弯曲应力[]F σ: [][]MPa 8.36425 .1195.0480MPa 24.38025 .11 97.0490min 22lim 2min 11lim 1=??== =??= =F X N F F F X N F F S Y Y S Y Y σσσσ 验算: εσY Y Y m bd KT Sa Fa F 1111 12= 6930.09.103.25 .2606084310 9221.32???????= []19927.195F MPa σ<≈ 1 12 21 2Sa Fa Sa Fa F F Y Y Y Y σσ= 9 .103.297.196.19927.195???= []22061.196F MPa σ<= 传动无严重过载,故不作静强度校核。 ⑷、I 轴的设计 ① 轴材料:r C 40 经调制处理后,具有良好的综合力学性能、低温冲击韧度及低的缺口敏感性,淬透性良好,油冷时可得到较高的疲劳强度,水冷时复杂形状的零件易产生裂纹,冷塑性中等,回火或调制后切削加工性好,但焊性不好,易产生裂纹,焊前应预热到100—150摄氏度,一般在调制状态下使用,还可以进行碳氮共渗和高频表面淬火处理。[1] 它是使用最广泛的钢种之一,调制处理后用于制造中速、中载的零件,如机床齿轮、轴、蜗杆、花键轴、顶针套等,调制并高频表面淬火后用于制造表面高硬度、耐磨的零件。如齿轮、轴、主轴、曲轴、心轴、套筒、销子、连杆、螺钉、螺母、进气阀等,经淬火及中温回火后用于制造重载、中速冲击的零件,如油泵转子、滑块、齿轮、主轴、套环等,经淬火及低温回火后用于制造重载、低冲击、耐磨的零件,如蜗杆、主轴、轴、套环等。碳氮共渗处理后制造尺寸较大、低温冲击韧度较高的传动零件,如轴、齿轮等。[1] ② 轴颈初步计算:由手册知112C =。则 mm 4594.251575 5 .1811233 ≈?=≥n P C d 取mm 27=d ③ 轴材料为r C 40,经过调制处理后,其 MPa 200,MPa 350,MPa 550,MPa 75011=≥≥≥--τσσσs b [1] ④ 轴结构设计:取轴颈直径为35mm ,采用轴肩轴向固定。 ⑤ 花键参数: 矩形花键的规格:8×36×40×7 ⑥ 计算支撑反力、弯矩、及扭矩 齿轮受力分析:圆周力:N 7937.267063 84130 2211=?==d T F t 径向力: N 0894.97220tan 7937.2670tan ≈??=?=αt r F F 法向力:N 1993.284220cos 7937 .2670cos ≈? == αt n F F 图2 轴的结构简图 图3 Ⅰ轴的受力简图 图4 竖直面受力简图以及弯矩图 由图4可列出: ()()N 9702.680 5369453N 1192.9030 694694532211==?-+?==?-+?F F F F F F r r 图5 水平面受力简图及弯矩图 由图5可以列出 ()()N F F F N F F F x t x x t x 4941.189053694532996.24810 694694532211==?-+?==?-+? 图6 I 轴转矩图 ⑦ 轴的疲劳强度校核 确定危险截面:该轴只有一个危险截面 对称循环疲劳极限: MPa 22575030.030.0MPa 33075044.044.011=?===?==--B B b στσσ 脉动循环疲劳极限: MPa 3602256.16.1MPa 5613307.17.11010=?===?==--ττσσb b 等效系数 18.0561 561 33022001≈-?= -= -b b b σσσψσ 25.0360 360 225220 1=-?= -= -τττψτ 弯矩: )2 2221694)694(y F F M += mm N 8512.139948?≈ ()2 121253)53(y F F M += mm N 8258.139948?≈ 取大的,即mm N 8512.139948?=M 弯矩应力幅: MPa 6411.32351.08512.1399483 ≈?===W M a σσ 弯曲平均应力: 0=m σ 扭转切应力: M P a 8111.935 2.084130 3 ≈?== T W T τ 扭转切应力幅和平均切应力: MPa 9055.42 8111 .92≈= = =τ ττm a 有效应力集中系数:过度圆角半径mm r 100= 35.12635≈=d D 0769.026 2==d r 查表知: 35 .170.1==τσK K [2] 表面状态系数:查表知:90625.0=β[2] 尺寸系数:查表知:89 .083.0==τσεε[2] 安全系数 弯曲安全系数,设为无限寿命,1=N K 18.06411.3283 .090625.07 .1330 11?+???= += -m a b N K K S σψσβεσσσ σ σ 4733.4≈ 扭转安全系数: 9055 .425.09055.489 .090625.035 .1225 11?+???= += -m a N K K S τψτβετττ τ τ 8422.24≈ 复合安全系数:2 2 2 2 8422 .244733.48422.244733.4+?= += τ στσS S S S S []S 5.14025.4>≈ 所以该轴安全。 ⑸、II 轴的设计 ① 45号钢 ,经调制处理,查手册知, MPa 140,MPa 255,Mpa 295,MPa 59011====--τσσσs b [2] ② 轴颈初步计算:查表得,103C =[2],轴端直径为 3 3 1575 14 .298.05.18103???==n p C d mm 9696.29≈ 取轴端轴径为30mm 。 ③ 轴结构设计:取轴颈处直径为35mm ,其余各处同样增大5mm 。 图7 轴的基本结构 ④ 计算支撑反力,弯矩以及扭矩 计算齿轮受力:由一轴上齿轮知 N 0894.972≈' r F N 7937.26701=t F N 1993.2842≈n F 锥齿轮受力分析 N 2211221 1 2== m t d T F N 5733.77859673.03640.022112cos tan 121≈??==δαt r F F N 3627.20402535.03640.022112sin tan 12≈??==δαt a F F 图8 II 轴结构简图 图9 II 轴竖直面受力分析 由图9可列 N 6467.7099N 2406.81310417918210 308217802122221 2221≈≈=?' +?-?=?-?-?' F F F F F F F F r r r 图10 II 轴水平面受力简图 由图10可列N 9033.23166N 8684.17650 2 417918210 2308217802221122222211=' =' =?+?+?' -?=?+?' -?'-?F F d F F F F d F F F F m a t t m a t 图11 II 轴转矩图 许用应力:查表得: [][]MPa 54MPa 9310==-b b σσ 应力校正系数:[][]5806.093 5401≈==-b b σσα 当量转矩: mm N 6468.3873420028.6671425806.0?=?=T α 当量弯矩: 在齿轮中间截面处: mm N 9433.3411516044.724008646.3333802 2?≈+=M ()mm N 8968.5161572 2?=+= 'T M M α 在右支撑端: mm N 0870.6497273706.606293199.2335672 2?≈+=M ()mm N 5507.7564252 2?≈+= ''T M M α 校核轴径: 齿根圆直径: ( ) mm 25.615.235.0263211=??-=-+-=** m x c h d d a f 轴径: []mm 25.61mm 7225.4554 1.08968 .5161571.033 1<≈?='='-b M d σ mm 25.61mm 9345.5154 1.05507 .7564253 <≈?=''d 所以此轴安全。 3 小结 通过此次的课程设计,对于以前学过的知识有了一个整体的概念,并将以遗忘了的重新学了一遍,更明白了一个道理,学过的总会用到的,不是用不着而是时候未到。 参考文献 [1]邱宣怀主编. 机械设计(第四版)(M ). 北京:高等教育出版社,2007. [2]成大先主编. 机械设计手册(第五版). 北京:化学工业出版社,2007. 机床主传动系统设计 多轴箱是组合机床的重要专用部件。它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻扩铰镗孔等加工工序。 通用主轴箱采用标准主轴,借助导向套引导刀具来保证被加工孔的位置精度。 5.1大型主轴箱的组成 大型通用主轴箱由通用零件如箱体、主轴、传动轴、齿轮和附加机构等 组成。有箱体、前盖、后盖、上盖、侧盖等为箱体类零件;主轴、传动 轴、手柄轴、传动齿轮、动力箱或电动机齿轮等为传动类零件;叶片泵、 分油器、注油标、排油塞、油盘和防油套等为润滑及防油元件。 5.2多轴箱通用零件 1.通用箱体类零件箱体材料为HT200,前、后、侧盖等材料为HT150。 多轴箱的标准厚度为180mm,前盖厚度为55mm,后盖厚度为90mm。 2.通用主轴 1)滚锥轴承主轴 2)滚针轴承主轴 3)滚珠轴承主轴:前支承为推力球轴承、后支承为向心球轴承或圆锥滚子 轴承。因推力球轴承设置在前端,能承受单方向的轴向力,适用于钻孔 主轴。 3.通用传动轴 通用传动轴一般用45#钢,调质T235;滚针轴承传动轴用20Cr钢, 热处理S0.5~C59。 4.通用齿轮和套 多轴箱用通用齿轮有:传动齿轮、动力箱齿轮和电机齿轮。 5.3通用多轴箱设计 1.多轴箱设计原始依据图 1) 多轴箱设计原始依据图 图5-1.原始依据图 2) 主轴外伸及切削用量 表5-1.主轴参数表 轴号 主轴外伸尺寸 (mm) 切削用量 备注 D/d L 工序内容 n (r/min ) v(m/min) f(mm/r) 九轴 30/20 115 钻Ф4.9 900 14 0.05 3) 被加工零件:箱体类零件,材料及硬度,HT200,HB20~400 2. 主轴、齿轮的确定及动力的计算 1) 主轴型式和直径、齿轮模数的确定 主轴的型式和直径,主要取决于工艺方法、刀具主轴联结结构、刀具的进给抗力和切削转矩。钻孔采用滚珠轴承主轴。主轴直径按加工示意图所示主轴类型及外伸尺寸可初步确定。传动轴的直径也可参考主轴直径大小初步选定。 齿轮模数m (单位为mm )按下列公式估算: 3 (30~P m zn ≥=3 5.5 21900 ?≈1.9(《组合机床设计简明手册》p62) 液压传动课程设计说明书 设计题目:半自动液压专用铣床液压系统工程技术系机械设计制造及其自动化4班 设计者 指导教师 2016 年12 月1 日 摘要 液压系统设计计算是液压传动课程设计的主要内容,包括明确设计要求进行工况分析、确定液压系统主要参数、拟定液压系统原理图、计算和选择液压件以及验算液压系统性能等。现以半自动液压专用铣床液压系统为例,介绍液压系统的设计计算方法。设计一台多用途大台面液压机液压系统,适用于可塑材料的压制工艺,如冲压、弯曲翻边、落板拉伸等。要求该机的控制方式:用按钮集中控制,可实现调整,手动和半自动,自动控制。要求该机的工作压力、压制速度、空载快速下行和减速的行程范围均可根据工艺要求进行调整。主缸工作循环为:快降、工作行程、保压、回程、空悬。顶出缸工作循环为:顶出、顶出回程(或浮动压边)。 关键字:液压; 快进; 工进; 快退 前言 本课程是机械设计制造及其自动化专业的主要专业基础课和必修课,是在完成《液压与气压传动》课程理论教学以后所进行的重要实践教学环节。本课程的学习目的在于使学生综合运用《液压与气压传动》课程及其它先修课程的理论知识和生产实际知识,进行液压传动的设计实践,使理论知识和生产实际知识紧密结合起来,从而使这些知识得到进一步的巩固、加深和扩展。通过设计实际训练,为后续专业课的学习、毕业设计及解决工程问题打下良好的基础。 (1) 液压传动课程设计是一项全面的设计训练,它不仅可以巩固所学的理论知识,也可以为以后的设计工作打好基础。在设计过程中必须严肃认真,刻苦钻研,一丝不苟,精益求精。 (2) 液压传动课程设计应在教师指导下独立完成。教师的指导作用是指明设计思路,启发学生独立思考,解答疑难问题,按设计进度进行阶段审查,学生必须发挥主观能动性,积极思考问题,而不应被动地依赖教师查资料、给数据、定方案。 Harbin Institute of Technology 机械设计大作业 题目:V带传动设计院系:机电工程学院班级: 姓名: 学号: ?哈尔滨工业大学 目录 一 任务书 (2) 二 选择电动机 (3) 三 确定设计功率d P (3) 四 选择带的型号 (3) 五 确定带轮的基准直12d d d d 和 (3) 六 验算带的速度 (4) 七 确定中心距a 和V 带基准长d L (4) 八 计算小轮包1 (4) 九 确定 V 带Z (4) 十 确定初拉0F (5) 十一 计算作用在轴上的压Q (6) 十二 带轮结构计 (6) 十三 运动学计算 (7) 十四 参考文献 (7) 带传动设计任务书 题目: 设计绞车(带棘轮制动器)中的V带传动 结构简图见下图:。 原始数据如下:室内工作、工作平稳、机器成批生产 一、选择电动机 由方案图表中的数据要求,查文献2表2-1 Y系列三相异步电动机的型号及相关数据可选择Y132S-6。如图1.1,电机尺寸示意图。可查得轴径D=38mm,E=76mm,F=10mm,G=33mm。 图1.1 电动机尺寸示意图 二、确定设计功率d P 设计功率是根据需要传递的名义功率、载荷性质、原动机类型和每天连续工作的时间长短等因素共同确定的,表达式如下: d A m P K P = 式中 m P ——需要传递的名义功率 A K ——工作情况系数,按文献1表5.7工作情况系数A K 选取A K =1.1; 考虑到本装置的工作环境,A K 值应扩大1.1倍 所以 1.1 1.1 3.0 3.63d A m P K P KW ==??= 三、选择带的型号 根据d P 、n 1,查看文献1表5.7可选取A 型带。 四、确定带轮的基准直径12d d d d 和 查文献1表5.8 可得V 带带轮最小基准直径min d d 知A 型带min d d =75mm,又由表5.8选取小带轮基准直径: d1d 112mm = 大带轮基准直径: 21 3.2112358.4d d d i d mm =?=?= 查文献1表5.4选取大带轮基准直径2355d d mm =; 其传动比误差 i 3.2-3.17=0.94%5%3.2 i ?=<,故可用。 汽车设计课程设计说明书 设计题目:上海大众-桑塔纳志俊万向传动 轴设计 2014年11月28日 目录 1前言 2设计说明书 2.1原始数据 2.2设计要求 3万向传动轴设计 3.1万向节结构方案的分析与选择3.1.1十字轴式万向节 3.1.2准等速万向节 3.2万向节传动的运动和受力分析3.2.1单十字轴万向节传动 3.2.2双十字轴万向节传动 3.2.3多十字轴万向节传动 4 万向节的设计与计算 4.1 万向传动轴的计算载荷 4.2传动轴载荷计算 4.3计算过程 5 万向传动轴的结构分析与设计计算 5.1 传动轴设计 6 法兰盘设计 前言 万向传动轴在汽车上应用比较广泛。发动机前置后轮或全轮驱动汽车行驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输入轴轴线之间的相对位置经常变化,因而普遍采用可伸缩的十字轴万向传动轴。本设计注重实际应用,考虑整车的总体布置,改进了设计方法,力求整车结构及性能更为合理。传动轴是由轴管、万向节、伸缩花键等组成。伸缩套能自动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角发生变化时实现两轴的动力传输;万向节由十字轴、十字轴承和凸缘叉等组成。传动轴的布置直接影响十字轴万向节、主减速器的使用寿命,对汽车的振动噪声也有很大影响。在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺寸,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的角度。 2 设计说明书 2.1 原始数据 最大总质量:1210kg 发动机的最大输出扭矩:Tmax=140N·m(n=3800r/min); 轴距:2656mm; 前轮胎选取:195/60 R14 、后轮胎规格:195/60 R14 长*宽*高(mm):4687*1700*1450 前轮距(mm);1414 后轮距(mm):1422 最大马力(pa):95 2.2 设计要求 1.查阅资料、调查研究、制定设计原则 2.根据给定的设计参数(发动机最大力矩和使用工况)及总布置图,选择万向传动轴的结构型式及主要特性参数,设计出一套完整的万向传动轴,设计过程中要进行必要的计算与校核。 3.万向传动轴设计和主要技术参数的确定 (1)万向节设计计算 (2)传动轴设计计算 (3)完成空载和满载情况下,传动轴长度与传动夹角变化的校核 4.绘制万向传动轴装配图及主要零部件的零件图 3 万向传动轴设计 3.1 万向节结构方案的分析与选择 3.1.1 十字轴式万向节 普通的十字轴式万向节主要由主动叉、从动叉、十字轴、滚针轴承及其轴向定位件和橡胶密封件等组成。 中北大学 课程设计任务书 15/16 学年第一学期 学院:机械工程与自动化学院 专业:机械设计制造及其自动化学生姓名:王前学号:1202014233 课程设计题目:《金属切削机床》课程设计 (车床主轴箱设计) 起迄日期:12 月21 日~12 月27 日课程设计地点:机械工程与自动化学院 指导教师:马维金讲师 系主任:王彪 下达任务书日期: 2012年12月21日 课程设计任务书 课程设计任务书 目录 1.机床总体设计 (5) 2. 主传动系统运动设计 (5) 2.1拟定结构式 (5) 2.2结构网或结构式各种方案的选择 (6) 2.2.1 传动副的极限传动比和传动组的极限变速范围 (6) 2.2.2 基本组和扩大组的排列顺序 (6) 2.3绘制转速图 (7) 2.4确定齿轮齿数 (7) 2.5确定带轮直径 (8) 2.6验算主轴转速误差 (8) 2.7 绘制传动系统图 (8) 3.估算传动件参数确定其结构尺寸 (10) 3.1确定传动见件计算转速 (10) 3.2确定主轴支承轴颈尺寸 (10) 3.3估算传动轴直径 (10) 3.4估算传动齿轮模数 (10) 3.5普通V带的选择和计算 (11) 4.结构设计 (12) 4.1带轮设计 (12) 4.2齿轮块设计 (12) 4.3轴承的选择 (13) 4.4主轴主件 (13) 4.5操纵机构、滑系统设计、封装置设计 (13) 4.6主轴箱体设计 (13) 4.7主轴换向与制动结构设计 (13) 5.传动件验算 (14) 5.1齿轮的验算 (14) 5.2传动轴的验算 (16) 5.3花键键侧压溃应力验算 (19) 5.4滚动轴承的验算 (20) 5.5主轴组件验算 (20) 5.6主轴组件验算 (13) 6.参考文献 (14) 1.机床总体设计 轻型车床是根据机械加工业发展需要而设计的一种适应性强,工艺范围广,结构简单, 课程设计名称:传动轴(批量为200件)机械加工工艺规程设计 学生姓名:许三湘 学院:机电工程学院 专业及班级:08级材料成型及控制工程1班 学号:0803040109 指导教师:胡忠举 2010年12月16日 目录 一.机械制造课程设计的目的…………………………………………………二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算……………………………………………………………三.传动轴的工艺性分析………………………………………………………… 1.零件的结构特点及应用……………………………………………………………… 2.零件的工艺分析…………………………………………………………… 四. 选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2.确定毛坯的尺寸公差及机械加工余量…………………………………… 3.设计毛坯图…………………………………………………………… 五. 选择传动轴的加工方法,制定工艺路线…………………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.制定工艺路线…………………………………………………………… 4.热处理工序的安排………………………………………………………… 六. 机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七. 工序加工余量的确定,工序尺寸及公差的计算…………………………… 八. 确定工序的切削用量………………………………………………………… 九. 时间定额的计算……………………………………………………………… 十. 提高劳动生产率的方法……………………………………………………… 十一. 课程设计体会…………………………………………………………………十二. 参考文献……………………………………………………………………十三. 附录………………………………………………………………………… 机械制造技术课程设计任务书 题目:设计“最终传动箱盖”零件的机械加工技术规程(大批生产) 设计要求:1、铸件应消除内应力。 2、铸件表面不得有粘砂、多肉、裂纹等缺陷。 3、未注明铸造圆角R2~3。 4、去毛刺、锐棱。 5、材料:HT150。 内容:1.课程设计说明书 1份 2.零件图 1张 3.毛坯图 1张 4.机械加工工艺过程综合卡片 1张 5.机械加工工序卡片 3张 目录 序言 (2) 一、零件的分析 (2) (一)零件的作用 (2) (二)零件的分析 (3) 二、工艺规程设计 (3) (一)确定毛坯的制造形式 (3) (二)基面的选择 (3) (三)制定工艺路线 (4) (四)机械加工余量、工序尺寸及毛坯尺寸的确定 (5) (五)加工基本时间(机动时间) (6) 2.1粗铣底面 (6) 3.1粗铣上端面 (7) 3.2半精铣 (8) 4.1钻孔 (8) 4.2扩孔 (10) 5.1攻螺纹 (10) 6.1加工倒角 (10) 7.1钻扩孔 (11) 8.1半精绞精绞孔 (12) 9.0锪平 (13) 三、总结 (14) 四、参考文献 (15) 序言 机械制造技术基础课程设计是我们学完了大学的机械基础知识、基础技术以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们的大学生活中占有重要的地位。 课程设计的主要目的: (1)通过课程设计使我们综合运用机械制造技术基础课程及相关的必修课程的知识,起到巩固、融会贯通及拓展有关机械制造方面的知识的作用,树立正确的设计思路; (2)通过课程设计的实践,培养了学生分析和解决工程实际问题的能力,使我们掌握机械零件的设计、加工及检验的方法; (3)提高了我们的设计和分析能力,如计算能力、绘图能力、计算机辅助设计能力等,同时,也使我们熟悉设计资料及手册的使用 就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后的学习工作打下一个良好的基础。 一、零件分析 (一)、零件的作用 最终传动箱盖位于车床传动机构中,主要防止灰尘和外面的环境影响起到密封的作用,使机床的传动能够精确的按照要求工作,获得所需的速度和扭矩的作用。最终传动箱盖给保证最终的传出速度提供的一个密封的环境,使其不受其他因素的影响,更能够有效地润滑和运转,防止里面的零件快速的磨损。 (二)、零件的工艺分析 最终传动箱盖共有两处加工表面,其间有一定位置要求。分述如下: 1. 以上平面为基准加工下表面 这一组加工表面包括:上下端面有平面度要求,上平面的孔有同轴度要求且下面的孔φ16的平面有表面粗糙度要求 2. 以下平面为基准加工孔φ16 这一组加工表面包括:φ16的孔,以及其上下两个端面。 这两组表面有一定的位置度要求,即φ7 的孔与φ14 的孔有同轴度要求。 由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。 湖南工业大学 课程设计 资料袋 机械工程学院学院(系、部) 2015 ~ 2016 学年第一学期 课程名称液压传动指导教师陈义庄职称教授 学生姓名 xx 专业班级 xx 学号 xx 题目组合机床切削的液压系统 成绩起止日期2015年 12 月 22 日~2015年12 月 30日 目录清单 《液压与气压传动》课程设计 设计说明书 题目名称:组合机床切削的液压系统 学院(部):机械工程学院 专业:机械工程 学生姓名:xx 班级:xx学号xx 指导教师姓名:xx 目录 0.设计任务书 (2) 1.设计要求及工况分析 (3) 2.主要参数的确定 (6) 3.液压系统图的拟定 (9) 4.液压元件的计算与选择 (10) 5.液压系统的性能验算 (13) 6. 参考资料 (15) 7.设计总结 (16) 课程设计任务书 2015 —2016学年第 1学期 机械工程学院(系、部)机械工程专业xx班级 课程名称:液压与气压传动 设计题目:组合机床切削的液压系统 完成期限:自 2015年 12 月 22 日至 2015 年 12月 30 日共 1 周 指导教师: xx 2015 年12 月 10 日 系(教研室)主任: 2015 年12 月 10 日 1. 设计要求及工况分析 1.1设计要求 要求设计的机床动力滑台液压系统实现的工作循环是“快进→工进→快退→停止”。主要性能参数与性能要求如下:最大切削力F=30000N ,移动部件总重量G =3000N ;行程长度400mm (工进和快进行程均为200mm ),快进、快退的速度均为4m/min ,工作台的工进速度可调(50~1000)mm/min ;启动、减速、制动时间△t=0.5s;该动力滑台采用水平放置的平导轨。静摩擦系数fs =0.2;动摩擦系数fd =0.1;液压系统中的执行元件是液压缸。 1.2负载与运动分析 (1)工作负载 由设计要求可知最大工作的负载F=30000N (2)惯性负载 F m =( G g )(?v ?t )=(30009.8)(4 60?0.5 )=40.82≈41N (3)摩擦负载 因为采用的动力滑台式是水平导轨,因此作用在上面的正 压力N=G=3000N 。 静摩擦阻力 F fs =f s ?N =0.2?3000=600N 动摩擦阻力 F fd =f d ?N =0.1?3000=300N 取液压缸的机械效率ηm =0.90,得出的液压缸在各工作阶段的负载如表1.2.1 设计带式输送机传动装置 机械设计说明书 Revised by BLUE on the afternoon of December 12,2020. 机械设计基础课程设计 计算说明书 设计题目带式运输机上的单级圆柱齿轮减速器 系机电工程系专业数控技术 班级 设计者 指导教师 2011年 07 月 12 日 目录 一、设计任务书 0 二、带式运输送机传动装置设计 (1) 三、普通V带传动的设计 (5) 四、直齿圆柱齿轮传动设计 (6) 五、低速轴系的结构设计和校核 (9) 六、高速轴结构设计 (16) 七、低速轴轴承的选择计算 (18) 八、低速轴键的设计 (19) 九、联轴器的设计 (20) 十、润滑和密封 (20) 十一﹑设计小结 (21) 参考资料 (22) 一.设计任务书 一.设计题目 设计带式输送机传动装置。 二.工作条件及设计要求 1.设计用于带式运输机的传动装置。 2.该机室内工作,连续单向运转,载荷较平稳,空载启动。运输带速允许误差为 5%。 3.在中小型机械厂小批量生产,两班制工作。要求试用期为十年,大修期为3年。 三.原始数据 第三组选用原始数据:运输带工作拉力F=1250N 运输带工作速度V=s 卷筒直径D=240mm 四.设计任务 1.完成传动装置的结构设计。 2.完成减速器装备草图一张(A1)。 3.完成设计说明书一份。 二.带式运输送机传动装置设计 电动机的选择 1.电动机类型的选择:按已知的工作要求和条件,选用Y型全封闭笼型三相异步电动机 2.电动机功率的选择: P=Fv/1000=1250*1000= E 优秀设计 传动轴的加工工艺规程设计 设计任务书 课程设计题目:传动轴的加工工艺规程设计 完成期限:从年月日起到年月日 课程设计的意义:课程设计作为学生专业课程学习的重要组成部分,是对课程理论学习的综合运用,通过课程设计可以使学生系统的将所学的专业知识进行回顾和总结,并在此基础上针对设计题目进行具体分析和应用。达到理论学习与教学实践相结合,更好的保证学生的学习效果。 设计的主要任务: 1、完成课程设计说明书一份(6000字左右)。 2、完成零件毛坯图一张(A2或A3)。 3、完成零件图一张(A3)。 4、完成零件加工工序图(包括所有机加工序)。 5、完成典型工序工序卡的填写(2张)。 设计要求: 目录 第1章………………………………………设计说明 第2章………………………………………零件分析 第3章………………………………………工艺分析 第4章………………………………………制定工艺路线 第5章………………………………………机械加工余量的确定第6章………………………………………确定切削用量 第7章………………………………………加工的几点说明 第8章………………………………………总结 第9章………………………………………参考文献 设计说明 本次课程设计是在我们学完了大学的全部基础课、技术基础课之后进行的。这是我们在进行毕业设计之前所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练。因此,它在我们四年的大学生活中占有重要的地位。 就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。 由于能力所限设计尚有许多不足之处,恳请各位老师给予指教。 1 .2.1 零件的分析 1.2.1.1 生产类型 本题目所要加工的为一阶梯轴,要求批,量为10000件,可确定其生产类型为大批量生产。 1.2.1.2 零件分析 题目所给定的零件是一主要支撑传动件和传递扭矩的阶梯轴,轴类零件是旋转体零件,其长度大于直径,一般由圆柱面、圆锥面、螺纹、花键、沟槽等。考虑到加工工艺,在车外圆时在两端车刀无法顺利退出所以零件在两端应加退刀槽,详见零件图。 1.2.1.3 零件的工艺分析 阶梯轴零件图样的视图正确、完整、尺寸、公差及技术要求齐全。本零件各表面的加工并不困难,但零件左边的键槽与其左端面距离只有3mm,有点小加工时估要精确的保证上述要求则比较困难。分析该零件是作传动齿轮转矩所用,故可以将其键槽长度做的稍微小一点,也保证了阶梯轴的强度。又零件图中的直线度精度要求较高,加工时比较困难,即定位基准要保证。 1.2.2 工艺规程的设计 1.2.2.1 确定毛坯的制造形式 目录 设计原始数据 (1) 第一章传动装置总体设计方案 (1) 1.1 传动方案 (1) 1.2 该方案的优缺点 (2) 第二章电动机的选择 (3) 2.1 选择电动机类型 (3) 2.2 选择电动机的容量 (3) 2.3 确定电动机转速 (3) 第三章传动参数的计算 (5) 3.1 计算各轴转速 (5) 3.2 计算各轴输入功率、输出功率 (5) 3.3 计算各轴的输入、输出转矩 (5) 3.4 计算结果 (6) 第四章传动装置的设计计算 (7) 第五章轴的设计 (11) 5.1轴的概略设计 (11) 5.2 轴的结构设计及校核 (11) 5.2.1高速轴的结构设计 (11) 5.2.2 高速轴的校核 (13) 5.2.3低速轴的结构设计 (15) 5.2.4 低速轴的校核 (17) 5.3轴承的选择及校核 (19) 5.3.1轴承的选择 (19) 5.3.2轴承的校核 (20) 5.4 联轴器的选择及校核 (21) 5.5键的选择及校核计算 (22) 第六章箱体的结构设计 (23) 6.1 箱体的结构设计 (23) 6.2轴上零件的固定方法和紧固件 (24) 6.3轴上轴承的润滑和密封 (24) 6.4齿轮的润滑方式 (24) 第七章附件设计及选择 (25) 7.1 轴承端盖 (25) 7.2 窥视孔和视孔盖 (25) 7.3 通气器 (25) 7.4 放油堵 (26) 7.5 油标 (26) 设计小结 (27) 参考文献 (28) 设计原始数据 第一章传动装置总体设计方案 1.1 传动方案 传动方案已给定,外传动电机直连——一级圆柱齿轮减速器——联轴器。方案简图如1.1所示。 图 1.1 带式输送机传动装置简图 一级减速器中齿轮相对于轴承为对称布置,因而沿齿向载荷分布均匀,相较不对称分布的减速器来讲,轴的刚性相对较小。 课程设计说明书 (2016-2017学年第二学期) 课程名称液压传动与控制技术课程设计 设计题目卧式组合钻床动力滑台液压系统 院(系)机电工程系 专业班级14级机械设计制造及其自动化x班 姓名陈瑞玲 学号20141032100 地点教学楼B301 时间2017年5月25日—2017年6月22日成绩:指导老师:蓝莹 目录 液压传动与控制技术课程设计任务书 (3) 1.概述 (4) 1.1 课程设计的目的 (4) 1.2 课程设计的要求 (4) 2. 液压系统设计 (4) 2.1 设计要求及工况分析 (4) 2.1.1设计要求 (4) 2.1.2 负载与运动分析 (5) 2.2 确定液压系统主要参数 (7) 小结 (17) 参考文献 (18) 液压传动与控制技术课程设计任务书 1.概述 1.1 课程设计的目的 本课程是机械设计制造及其自动化专业的主要专业基础课和必修课,是在完成《液压与气压传动》课程理论教学以后所进行的重要实践教学环节。本课程的学习目的在于使学生综合运用《液压与气压传动》课程及其它先修课程的理论知识和生产实际知识,进行液压传动的设计实践,使理论知识和生产实际知识紧密结合起来,从而使这些知识得到进一步的巩固、加深和扩展。通过设计实际训练,为后续专业课的学习、毕业设计及解决工程问题打下良好的基础。 1.2 课程设计的要求 (1) 液压传动课程设计是一项全面的设计训练,它不仅可以巩固所学的理论知识,也可以为以后的设计工作打好基础。在设计过程中必须严肃认真,刻苦钻研,一丝不苟,精益求精。 (2) 液压传动课程设计应在教师指导下独立完成。教师的指导作用是指明设计思路,启发学生独立思考,解答疑难问题,按设计进度进行阶段审查。 (3) 设计中要正确处理参考已有资料与创新的关系。任何设计都不能凭空想象出来,利用已有资料可以避免许多重复工作,加快设计进程,同时也是提高设计质量的保证。另外任何新的设计任务又总有其特定的设计要求和具体工作条件。 (4) 学生应按设计进程要求保质保量的完成设计任务。 2. 液压系统设计 液压系统设计计算是液压传动课程设计的主要内容,包括明确设计要求进行工况分析、确定液压系统主要参数、拟定液压系统原理图、计算和选择液压件以及验算液压系统性能等。现以一台卧式组合钻床动力滑台液压系统为例,介绍液压系统的设计计算方法。 2.1 设计要求及工况分析 2.1.1设计要求 要求设计的动力滑台实现的工作循环是:快进→工进→快退→停止。 目录 一课程设计书 2 二设计要求2三设计步骤2 1. 传动装置总体设计方案 3 2. 电动机的选择 4 3. 确定传动装置的总传动比和分配传动比 5 4. 计算传动装置的运动和动力参数 5 5. 设计V带和带轮 6 6. 齿轮的设计 8 7. 滚动轴承和传动轴的设计 19 8. 键联接设计 26 9. 箱体结构的设计 27 10.润滑密封设计 30 11.联轴器设计 30 四设计小结31 五参考资料32 一. 课程设计书 设计课题: 设计一用于带式运输机上的两级展开式圆柱齿轮减速器.运输机连续单向运转,载荷变化不大,空载起动,卷筒效率为0.96(包括其支承轴承效率的损失),减速器小批量生产,使用期限8年(300天/年),两班制工作,运输容许速度误差为5%,车间有三相交流,电压380/220V 表一: 二. 设计要求 1.减速器装配图一张(A1)。 2.CAD绘制轴、齿轮零件图各一张(A3)。 3.设计说明书一份。 三. 设计步骤 1. 传动装置总体设计方案 2. 电动机的选择 3. 确定传动装置的总传动比和分配传动比 4. 计算传动装置的运动和动力参数 5. 设计V带和带轮 6. 齿轮的设计 7. 滚动轴承和传动轴的设计 8. 键联接设计 9. 箱体结构设计 10. 润滑密封设计 11. 联轴器设计 1.传动装置总体设计方案: 1. 组成:传动装置由电机、减速器、工作机组成。 2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 初步确定传动系统总体方案如:传动装置总体设计图所示。 选择V 带传动和二级圆柱斜齿轮减速器(展开式)。 传动装置的总效率a η 5423321ηηηηηη=a =0.96×3 98.0×295.0×0.97×0.96=0.759; 1η为V 带的效率,1η为第一对轴承的效率, 3η为第二对轴承的效率,4η为第三对轴承的效率, 5η为每对齿轮啮合传动的效率(齿轮为7级精度,油脂润滑. 因是薄壁防护罩,采用开式效率计算)。 变速箱输出轴设计说明书 手动五档变速箱,参考同类变速箱得最大转矩为294N ·m 。初取轴的材料为40Cr ,算取轴的最小直径: d ≥ T n [τ]3 d--最小直径。 T--最大力矩 n —转速 d ≥ 294 2000?523 =14.1mm 按照轴的用途绘制轴肩和阶梯轴,得到零件图。 从左向右传动比齿轮依次为1,同步器,1.424,2.186,同步器,3.767,同步器,6.15,倒档齿轮。 5 变速器轴的设计与校核 5.1 变速器轴的结构和尺寸 5.1.1轴的结构 第一轴通常和齿轮做成一体,前端大都支撑在飞轮内腔的轴承上,其轴颈根据前轴承内径确定。该轴承不承受轴向力,轴的轴向定位一般由后轴承用卡环和轴承盖实现。第一轴长度由离合器的轴向尺寸确定,而花键尺寸应与离合器从动盘毂的内花键统一考虑。第一轴如图5–1所示: 中间轴分为旋转轴式和固定轴式。本设计采用的是旋转轴式传动方案。由于一档和倒档齿轮较小,通常和中间轴做成一体,而高档齿轮则分别用键固定在轴上,以便磨损后更换。其结构如下图所示: 5.1.2轴的尺寸 变速器轴的确定和尺寸,主要依据结构布置上的要求并考虑加工工艺和装配工艺[7]要求而定。在草图设计时,由齿轮、换档部件的工作位置和尺寸可初步确定轴的长度。而轴的直径可参考同类汽车变速器轴的尺寸选定,也可由下列经验第二轴和中间轴: d=(0.4~0.5)A,mm (5–1) 第一轴: 3emax 6.4-4T d )( ,mm (5–2) 式中T e max —发动机的最大扭矩,Nm 为保证设计的合理性,轴的强度与刚度应有一定的协调关系。因此,轴的直径d 与轴的长度L 的关系可按下式选取: 第一轴和中间轴: d/L=0.16~0.18; 第二轴: d/L=0.18~0.21 5.2 轴的校核 由变速器结构布置考虑到加工和装配而确定的轴的尺寸,一般来说强度是足够的,仅对其危险断面进行验算即可。对于本设计的变速器来说,在设计的过程中,轴的强度和刚度[8] 都留有一定的余量,所以,在进行校核时只需要校核一档处即可;因为车辆在行进的过程中,一档所传动的扭矩最大,即轴所承受的扭矩也最大。由于第二轴结构比较复杂,故作为重点的校核对象。下面对第一轴和第二轴进行校核。 5.2.1第一轴的强度和刚度校核 因为第一轴在运转的过程中,所受的弯矩很小,可以忽略,可以认为其只受扭矩。此种情况下,轴的扭矩强度条件公式为 液压课程设计 说明书 设计题目液压集成回路及集成块设计 系别 专业班级 学生姓名 学号 指导教师 日期 目录 一、液压站 二、集成块连接装置 1、通用集成块组结构 2、集成块的特点 3、集成块装置设计步骤 4、集成块设计注意事项 5、过渡板 三、液压集成块设计 1、底板及供油块设计 2、底盖及测压块设计 3、中间块设计 4、集成块零件图的绘制 四、设计任务 五、心的体会 六、参考资料 一液压站 液压站是有液压油箱、液压泵装置及液压控制装置三大部分组成。液压油箱装有空气滤清器、滤油器、液面指示器和清洗孔等。液压泵装置包括不同类型的液压泵、驱动电机及其它们之间的联轴器等。液压控制装置是指组成液压系统的各阀元件及其联接体。 机床液压站的结构型式有分散式和集中式两种类型。 二集成块连接装置 1 通用集成块组结构 集成块组,是按通用的液压典型回路设计成的通用组件。它由集成块、底块和顶盖用四只长螺栓垂直固紧而成。 液压元件一般安装在集成块的前面、后面和右侧面、左侧面不安放元件,留着连接油管,以便向执行元件供油。为了操纵调整方便,通常把需要经常调节的元件,入调速阀、溢流阀、减压阀等,布置在右侧面和前面。 元件之间的联系借助于块体内部的油道孔。根据单元回路块在系统中的作用可分为调压、换向、调速、减压、顺序等若干种回路。每 块的上下两面为叠积结合面,布有公用的压力油孔P、回油孔O、泄漏油孔L和连接螺栓孔。 2 集成块的特点 从集成块的组成原理图可以看出,集成块由板式元件与通道体组成,元件可以根据设计要求任意选择,因此,集成块连接装置广泛地应用在机床及组合机床自动线中,其工作压力为0.3×106~3.5×107Pa,流量一般在30~60l/min,集成块与其它的连接方式相比有以下特点: (1)可以采用现有的板式标准元件,很方便地组成各种功能的单元集成回路,且回路的更换很方便,只须更换或增、减单元回路 就能实现,因而有极大的灵活性。 (2)由于是在小块体上加工各种孔道,故制造简单,工艺孔大为减少,便于检查和及时发现毛病。如果加工中出了问题,仅报废 其中一小块通道体,而不是整个系统报废。 (3)系统中的管道和管接头可以减少到最少程度,使系统的泄漏大为减少,提高了系统的稳定性,并且结构紧凑,占地面积小,装配与维修方便。 (4)由于装在通道体侧面的各液压元件间距离很近,油道孔短,而且通油孔径还可选择大一些,因而系统中管路压力损失小,系 统发热量也小。 (5)有利于实现液压装置的标准化、通用化、系列化,能组织成批生产。由于组成装置的灵活性大,故设计和制造周期大为缩短, 机械设计基础课程设计 计算说明书 设计题目带式运输机上的单级圆柱齿轮减速器系机械系专业材料成型及控制工程班级 15-1 设计者孙新凯 指导教师 2017年 06 月 12 日 目录 一、设计任务书 0 二、带式运输送机传动装置设计 (1) 三、普通V带传动的设计 (4) 四、斜齿圆柱齿轮传动设计 (6) 五、滚动轴承和传动轴的设计 (10) 六、轴键的设计 (18) 七、联轴器的设计 (18) 八、润滑和密封 (19) 九、设计小结 (20) 十、参考资料 (20) 一.设计任务书 一.设计题目 设计带式输送机传动装置。 二.工作条件及设计要求 1.工作条件:两班制,连续单项运转,载荷较平稳室内工作,有粉 尘,环境最高温度35℃; 2.使用折旧期:8年; 3.检查间隔期:四年一次大修,两年一次中修,半年一次小修; 4.动力来源:电力,三相交流,电压380/220V 5. 运输带速允许误差为 5%。 6.制造条件及批量生产:一般机械厂制造,小批量生产。 三.原始数据 第二组选用原始数据:运输带工作拉力F=2200N 运输带工作速度V=s 卷筒直径D=240mm 四.设计任务 1.完成传动装置的结构设计。 2.完成减速器装备草图一张(A1)。 3.完成设计说明书一份。 二.带式运输送机传动装置设计 电动机的选择 1.电动机类型的选择:按已知的工作要求和条件,选用Y型全封闭笼型三相异步电动机 2.电动机功率的选择: P=Fv/1000=2200*1000= E 3.确定电动机的转速:卷筒工作的转速 W n =60*1000/(π*D)=60*1000**240)=min 4.初步估算传动比:由《机械设计基础》表14-2,单级圆柱齿轮减速器传动比=6~20 电动机转速的可选范围; d n =i ∑· v w n =(6~20)=~ r/min 因为根据带式运输机的工作要求可知,电动机选1000r/min 或1500r/min 的比较合适。 5.分析传动比,并确定传动方案 (1)机器一般是由原动机,传动装置和工作装置组成。传动装置是用来传递原动机的运动和动力,变换其运动形式以满足工作装置的需要,是机器的重要组成部分。传动装置是否合理将直接影响机器的工作的性能、重量和成本。合理的传动方案除满足工作装置的功能外,还要结构简单,制造方便,成本低廉,传动效率高和使用维护方便。 本设计中原动机为电动机、工作机为皮带输送机。传动方案采用两级传动,第一级传动为带传动,第二级传动为单级圆柱齿轮减速器 选用V 带传动是V 带传动承载能力较低,在传递相同转矩时,结构尺寸较其他形式大,但有过载保护的优点,还可以缓和和冲击振动。 齿轮传动的传动效率高,使用的功率和速度范围广、使用寿命较长。 由于本运输送机是在室内,考虑工作的背景和安全问题,固在齿轮区采用封闭式,可达到更好的效果。 故其方案示意图如下图所示: 湖南科技大学 课程设计名称: 传动轴(批量为200件)机械加工工艺规程设计 学生姓名: 学院: 机电工程学院 专业及班级: 08级材料成型及控制工程1班 学号: 指导教师: 胡忠举 12月15日 至诚致志、唯实惟新 目录 一.机械制造课程设计的目 的………………………………………………… 二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算…………………………………………………………… 三.传动轴的工艺性分析………………………………………………………… 1.零件的结构特点及应用……………………………………………………………… 2.零件的工艺分析…………………………………………………………… 四. 选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2.确定毛坯的尺寸公差及机械加工余量…………………………………… 3.设计毛坯图…………………………………………………………… 五. 选择传动轴的加工方法, 制定工艺路 线…………………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.制定工艺路线…………………………………………………………… 4.热处理工序的安排………………………………………………………… 六. 机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七. 工序加工余量的确定, 工序尺寸及公差的计算…………………………… 八. 确定工序的切削用量………………………………………………………… 九. 时间定额的计算……………………………………………………………… 十. 提高劳动生产率的方 航空制造工程学院 机械制造装备实训 课程名称:机械制造装备 设计课题:最终穿动箱盖 专业:机械设计制造及其自动化班级: 090314 姓名:张建学号: 09031432 评分:指导老师:(签字) 年月日 机械制造装备实训任务书 题目:设计“最终传动箱盖”零件的机械加工技术规程(大批生产) 设计要求:1、铸件应消除内应力。 2、铸件表面不得有粘砂、多肉、裂纹等缺陷。 3、未注明铸造圆角R2~3。 4、去毛刺、锐棱。 5、材料:HT150。 内容:1.课程设计说明书 1份 2.最终传动箱盖零件图 1张 3.数控夹具装配图 1张 目录 序言 (1) 一、零件的分析 (1) (一)零件的作用 (1) (二)零件的分析 (1) 二、工艺规程设计 (2) (一)确定毛坯的制造形式 (2) (二)基面的选择 (2) (三)制定工艺路线 (2) (四)机械加工余量、工序尺寸及毛坯尺寸的确定 (3) (五)加工基本时间(机动时间) (4) 2.1粗铣底面 (4) 3.1粗铣上端面 (5) 3.2半精铣 (6) 4.1钻孔 (6) 4.2扩孔 (7) 5.1攻螺纹 (7) 6.1加工倒角 (8) 7.1钻扩孔 (8) 8.1半精绞精绞孔 (9) 9.0锪平 (9) (六)数控编程 (10) 三、总结 (11) 四、参考文献 (12) 序言 机械制造技术基础课程设计是我们学完了大学的机械基础知识、基础技术以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们的大学生活中占有重要的地位。 课程设计的主要目的: (1)通过课程设计使我们综合运用机械制造技术基础课程及相关的必修课程的知识,起到巩固、融会贯通及拓展有关机械制造方面的知识的作用,树立正确的设计思路; (2)通过课程设计的实践,培养了学生分析和解决工程实际问题的能力,使我们掌握机械零件的设计、加工及检验的方法; (3)提高了我们的设计和分析能力,如计算能力、绘图能力、计算机辅助设计能力等,同时,也使我们熟悉设计资料及手册的使用 就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后的学习工作打下一个良好的基础。 一、零件分析 (一)、零件的作用 最终传动箱盖位于车床传动机构中,主要防止灰尘和外面的环境影响起到密封的作用,使机床的传动能够精确的按照要求工作,获得所需的速度和扭矩的作用。最终传动箱盖给保证最终的传出速度提供的一个密封的环境,使其不受其他因素的影响,更能够有效地润滑和运转,防止里面的零件快速的磨损。 (二)、零件的工艺分析 最终传动箱盖共有两处加工表面,其间有一定位置要求。分述如下: 1. 以上平面为基准加工下表面 这一组加工表面包括:上下端面有平面度要求,上平面的孔有同轴度要求且下面的孔φ16的平面有表面粗糙度要求 2. 以下平面为基准加工孔φ16 这一组加工表面包括:φ16的孔,以及其上下两个端面。 这两组表面有一定的位置度要求,即φ7 的孔与φ14 的孔有同轴度要求。 由上面分析可知,加工时应先加工一组表面,再以这组加工后表面为基准加工另外一组。2020年多轴箱设计说明书

液压传动课程设计

哈工大-机械设计大作业-V带传动设计-5.3.5-设计说明书

万向传动轴设计说明书

车床主轴箱设计说明书

传动轴课程设计说明书

最终传动箱盖设计说明书

液压传动课程设计

设计带式输送机传动装置机械设计说明书

传动轴的加工工艺规程设计

减速箱设计说明书资料

液压传动课程设计

v带2级传动设计计算说明书.

变速箱输出轴设计说明书

液压集成回路课程设计说明书

设计带式输送机传动装置-机械设计说明书

传动轴课程设计说明书样本

最终传动箱盖设计说明书