《大气污染控制工程》课程设计说明书

(环境工程C091)

设计题目:水吸收低浓度SO2填料吸收塔的设计设计时间:自2011年12 月26日

至2012 年1 月5 日

学生姓名:刘晨

学号:095650

班级:环境C091

指导教师:高军凯田莉苏琴

河北工业大学能源与环境学院环境工程系

第一章设计任务、依据和要求

一、设计任务及操作条件:

1 混合气体(空气中含SO2气体的混合气)处理量为:98 kmol/h

2、混合气组成:SO2含量为7.3% (摩尔百分比),空气为:92.7%(mol%)

3、要求出塔净化气含SO2为:0.148 %(mol%),H2O为1.172 kmol/h

4、吸收剂为水,不含SO2

5、常压,气体入塔温度为25℃,水入塔温度为20℃。

二、设计内容:

1、设计方案的确定。

2、填料吸收塔的塔径、填料层高度及填料层压强的计算。

3、填料塔附属结构的选型与设计。

4、填料塔工艺条件图。

三、H2O—SO2在常压20℃下的平衡数据:

X Y X Y

0.00281 0.0776 0.000423 0.00763

0.001965 0.0513 0.000281 0.0042

0.001405 0.0342 0.0001405 0.00158

0.000845 0.0185 0.0000564 0.00066

0.000564 0.0112

四、气体及液体的物性数据

气体的物性:气体粘度μ

G =0.0652k g/(m·h);气体扩散系数D

G

=0.0393m2/s;

密度ρ

G

=1.383 kg /m3;

液体的物性:液体粘度μ

L =3.6 k g /(m·h);液体扩散系数D

L

=5.3×10-6m2/s;

密度ρ

L

=998.2 kg /m3;

液体表面张力σ=73dyn/cm = 92.71×104 kg /h2

第二章 任务分析

一、SO2的来源、性质及其危害

1、SO 2的来源

二氧化硫的主要污染源可归纳为三个方面:(1)硫酸厂和汽车尾气中排放的二氧化硫;(2)有色金属冶炼过程排放的二氧化硫:如铜、铅、锌、钴、镍、金、银等矿物,都含硫化物,在冶炼过程中排放出大量的二氧化硫;(3)燃煤烟气中的二氧化硫:我国煤炭消费量的80%以上直接用于燃烧,燃煤是大气环境中二氧化硫最主要来源。据环境公报报道,我国2004年烟尘排放量1095万t ,SO 2排放量2255万t 。其中燃煤产生的SO 2约占总量的90%,CO 占总量的7l %,CO 2占总量85% ,氮氧化物占总量的70%,灰尘微粒占总量的61%[3]。

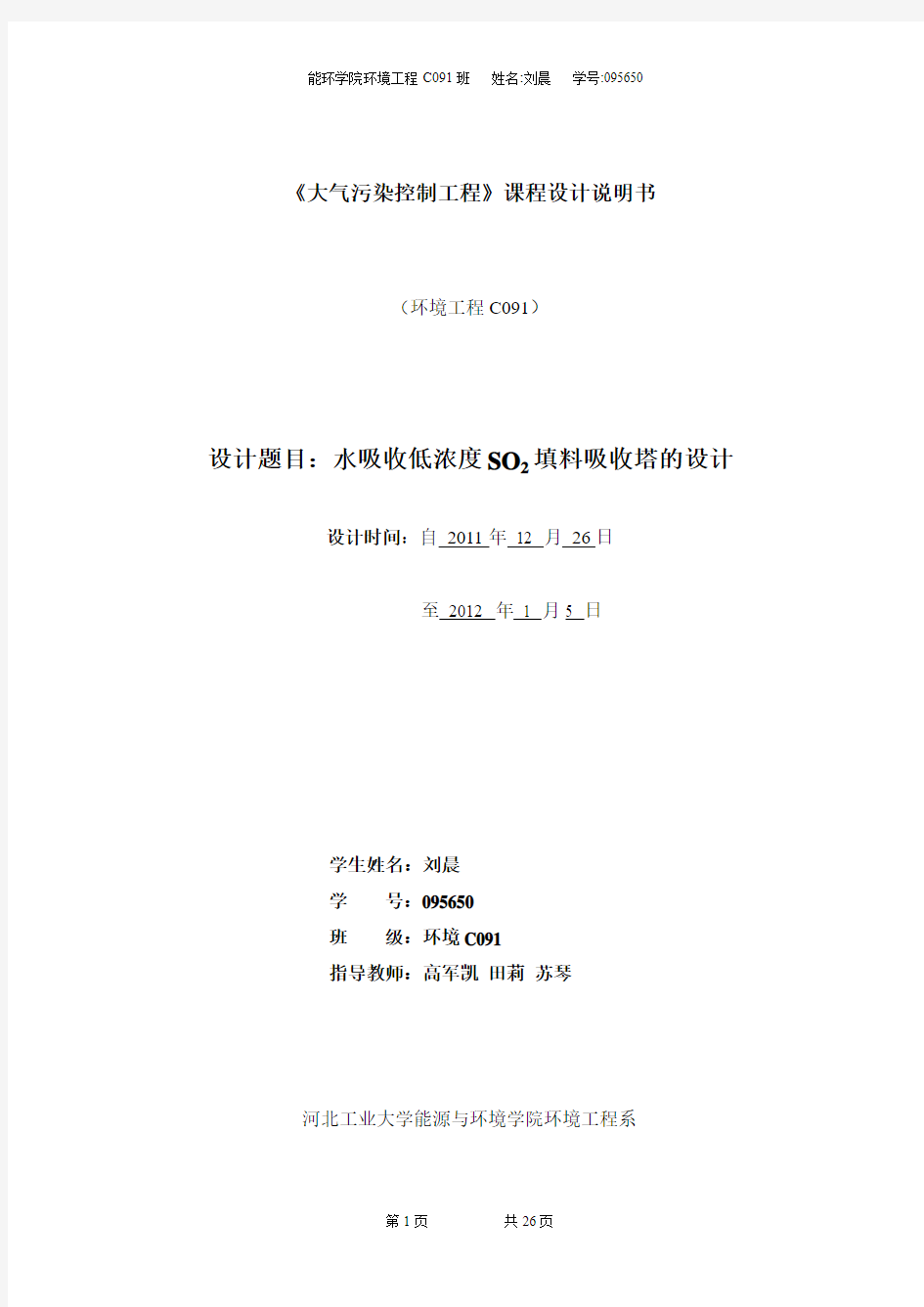

图1列出了不同年份我国原煤产量及SO 2排放量之间的关系。从图中我们可以

看到近些年来随着原煤产量的增加,二氧化硫的排放量也在不断上升。

图1 不同年份我国原煤产量及SO 2排放量之间的关系

煤燃烧过程中排出大量的SO 2 ,约占燃煤排放污染物的85%,使我国成为三大酸雨区之首。二氧化硫的大量排放,造成我国南方地区大面积的酸雨,且每年以1亿m 2的面积增加。酸雨区域已由西南发展到长江流域,且有向北发展的趋势,严重威胁京津地区。酸雨造成农田减产面积达9.9×1010,森林受害面积达1.28万hm 2 ;大气中S02浓度每增加l0mg/cm 3,呼吸系统病亡人数增加5%; S02对建筑物、文物的侵蚀也十分严重,据统计S02污染造成全国每年经济损失达1100多亿元。

10

2030我国各年份原煤产量与二氧化硫排放量原煤产量(亿吨)

13.2512.29.79.5111.113.9316.6719.5621.9SO2排放量(百万吨)23.4620.918.5719.9519.4719.2621.5922.5525.49

199719981999200020012002200320042005

由于煤炭资源相对充足并能够稳定可靠地获得,因此,在世界范围内,煤炭是可靠的能源。世界能源研究机构预测,由于资源条件的变化,21世纪世界能源消费结构将是石油比重下降,天然气上升,煤炭持平,三者呈均势各占27%

-28%。继而将出现一个以天然气为主的短暂时期,然后再转向以煤炭为主。中国化石能源资源探明的可采储量中煤炭占92.94%. 中国是当今世界上最大的煤炭生产和消费国,据有关专家预测:煤炭在中国能源结构中的主导地位近50年不会改变。因此防治燃煤二氧化硫污染是当前一项重要和迫切的工作。

2、SO

2

的性质

物理性质:

密度和状态:2.551g/L,气体(标准状况下)

色态:常温下为无色

熔点:-72.4度(200.75K)

沸点:-10度(263K)

无色,有刺激性气味的有毒气体,密度比空气大,易液化,易溶于水(约为1:40)

化学性质:

二氧化硫可以在硫磺燃烧的条件下生成

S(s) +O

2(g) === (可逆符号)SO

2

(g)

硫化氢可以燃烧生成二氧化硫

2H

2S(g) + 3O

2

(g)=== 2H

2

O(g) + 2SO

2

(g)

加热硫铁矿,闪锌矿,硫化汞,可以生成二氧化硫

4FeS

2(s) + 11O

2

(g) === 2Fe

2

O

3

(s) + 8SO

2

(g)

2ZnS(s) + 3O

2(g) === 2ZnO(s) + 2SO

2

(g)

HgS(s) + O

2(g) === Hg(g) + SO

2

(g)

3、SO

2

的危害

二氧化硫易溶于水并且会形成亚硫酸,这反应物会刺激眼和鼻粘膜,而且具有腐蚀性,所以它对人体呼吸道有很大的危害,重者呼吸功能会受损.二氧化硫在一定的条件下可被氧化成硫酸雾,并且它是形成酸雨的主要原因,而酸雨会危害居民健康;腐蚀建筑材料;破坏生态系统,对社会造成的巨大经济损失!

危险性类别:三星级

侵入途径:通过呼吸系统

健康危害:易被湿润的粘膜表面吸收生成亚硫酸、硫酸。对眼及呼吸道粘膜有强烈的刺激作用。大量吸入可引起肺水肿、喉水肿、声带痉挛而致窒息。急性中毒:轻度中毒时,发生流泪、畏光、咳嗽,咽、喉灼痛等;严重中毒可在数小时内发生肺水肿;zxxxxx极高浓度吸入可引起反射性声门痉挛而致窒息。皮肤或眼接触发生炎症或灼伤。慢性影响:长期低浓度接触,可有头痛、头昏、乏力等全身症状以及慢性鼻炎、咽喉炎、支气管炎、嗅觉及味觉减退等,少数工人有牙齿酸蚀症。

环境危害:对大气可造成严重污染。

燃爆危险:本品不自燃,有毒,具强刺激性。

二、SO2的净化技术

燃烧后脱硫就是指烟气脱硫。这是目前世界上惟一的大规模商业化应用的脱

浓度和总量大、要处理的烟气体积大,硫方式。由于烟气脱硫的主要困难是SO

2

因此,虽然烟气脱硫的方法多达十几种。但仍需要合理地选择烟气脱硫工艺,同时还要考虑环境、经济和社会等多方面的因素。

目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。湿法脱硫技术较为成熟,效率高,操作简单;但脱硫产物的处理较难,烟气温度较低,不利于扩散,设备及管道防腐蚀问题较为突出。半干法、干法脱硫技术的脱硫产物为干粉状,容易

硫技术的进行简单介绍。

1、湿法烟气脱硫技术

湿法烟气脱硫技术按使用脱硫剂种类可分为:石灰石-石膏法、简易石灰石-石膏法、双碱法、石灰液法、钠碱法、氧化镁法、有机胺循环法、海水脱硫法等。按脱硫设备采用的技术种类不同,湿法烟气脱硫技术可分为:旋流板技术、气泡雾化技术、填料塔技术、静电脱硫技术、文丘里脱硫技术、电子束脱硫技术等。日常运行管理注意的问题:

①、注意检查循环水量是否达到设计要求;如有异常需对循环水系统及喷咀进行检查。

②、定期检查吸收设备及其它处理设施运行是否正常;

2、半干法烟气脱硫技术

半干法烟气脱硫技术采用湿态吸收剂,在吸收装置中吸收剂被烟气的热量所

反应生成干粉脱硫产物。半干法工艺较简单,反应干燥,并在干燥过程中与SO

2

产物易于处理,无废水产生,但脱硫效率和脱硫剂的利用率低。目前常见的半干法烟气脱硫技术有:喷雾干燥脱硫技术、循环流化床烟气脱硫技术等。

3、干法脱硫技术

干法脱硫技术采用湿态吸收剂,反应生成干粉脱硫产物。干法工艺较简单,但脱硫效率和脱硫剂的利用率较低。目前常见的干法烟气脱硫技术有:炉内喷钙脱硫技术。

是酸性气体,几乎所有的湿法目前在实际中广泛用的是湿法脱硫。因为SO

2

中和。根据中和所得的产物是否回脱硫都是一种碱性溶液和泥浆与烟气中的SO

2

收利用,湿法流程又分为抛弃法和再生法两种。综上所述,本次设计采用的是湿法,本设计中气体入塔温度为25℃,使用的吸收剂为水。用水作为吸收剂的优点在于廉价易得,流程设备简单,但其缺点是吸收效率低,设备庞大,动力消耗大。

三、吸收设备:

1、板式塔

㈠、板式塔的设计意图

①、在每块塔板上气液两相必须保持密切而充分的接触,为传质过程提供足够大而且不断更新的相际接触表面,以减小传质阻力;

②、在塔内应尽量使气液两相呈逆流流动,以提供较大的传质推动力。

板式塔:总体上气液呈逆流流动;每块塔板上呈均匀错流

㈡、气液两相接触状态

①、鼓泡接触状态液体——连续相气体——分散相两相接触面积:气泡表面

②、泡沫接触状态液体——连续相 气体——分散相 两相接触面积:不断更新的液膜表面

③、喷射接触状态气体——连续相 液体——分散相 两相接触面积:不断更新的液滴表面 ㈢、板式塔的类型

①、筛板塔的主要结构:

塔板上有许多筛孔——提供气体上升的通道;

溢流堰——维持塔板上一定高度的液层,以保证在塔板上气液两相有足够的接触面积;

降液管——作为液体从上层塔板流至下层塔板的通道。

②、泡罩塔

③、浮阀塔三种塔板的比较:

● 生产能力: 筛板 >浮阀 >泡罩; ● 压降: 泡罩 >浮阀 >筛板; ● 操作弹性: 浮阀 >泡罩 >筛板; ● 造价: 泡罩 >浮阀 >筛板;

● 板效率: 浮阀、筛板相当 >泡罩。

2、填料塔

填料塔结构简单,压降低,易用耐腐蚀材料制造,是一种重要的汽液传质设备。

填料层内汽液两相呈逆流接触,两相组成沿塔高连续变化。填料的润湿表面即为汽液两相的传质表面。 填料塔的结构及填料特性 主要结构

作用

主要要求

外壳

操作系统与环境的隔离界面 要具有一定的强度,需要是应能耐

腐蚀

填料层

提供气液传质面—填料表面

形成的液膜面

具有一定的强度,比表面积大,空隙率大,可使汽、液的处理量大气

体压力降低

液体分布器均匀分布液体,以避免发生

沟流现象

喷洒均匀,防止堵塞

液体再分布

器避免壁流现象发生

喷洒均匀,截面积大,拉西环分段

每段不超过4m,其他填料不超过

5~6m

支撑板支撑填料层,使气体均匀分

布

自由面积大,应>=65%

强度大

除雾器防止塔顶气体出口处夹带液

体

除雾效率高,压力降小

3、填料塔和板式塔的比较

⑴、板式塔适用于:

a、塔径较大;

b、所需传质单元数或理论板数较多;

c、热量需从塔内移除;

d、适于较小液量;

e、适于处理有悬浮物的液体;

f、板式塔便于侧线采出。

⑵、填料塔适用于:

a、处理有腐蚀性的物料;

b、填料塔压力降较小,适用于真空蒸馏;

c、适用于间歇蒸馏或热敏性物料的蒸馏;

d、适用于处理易发泡的液体。

结论:由于本次处理的是SO

2气体,与水反应后生成H

2

SO

3

具有腐蚀性,故选择填

料塔比较合适。

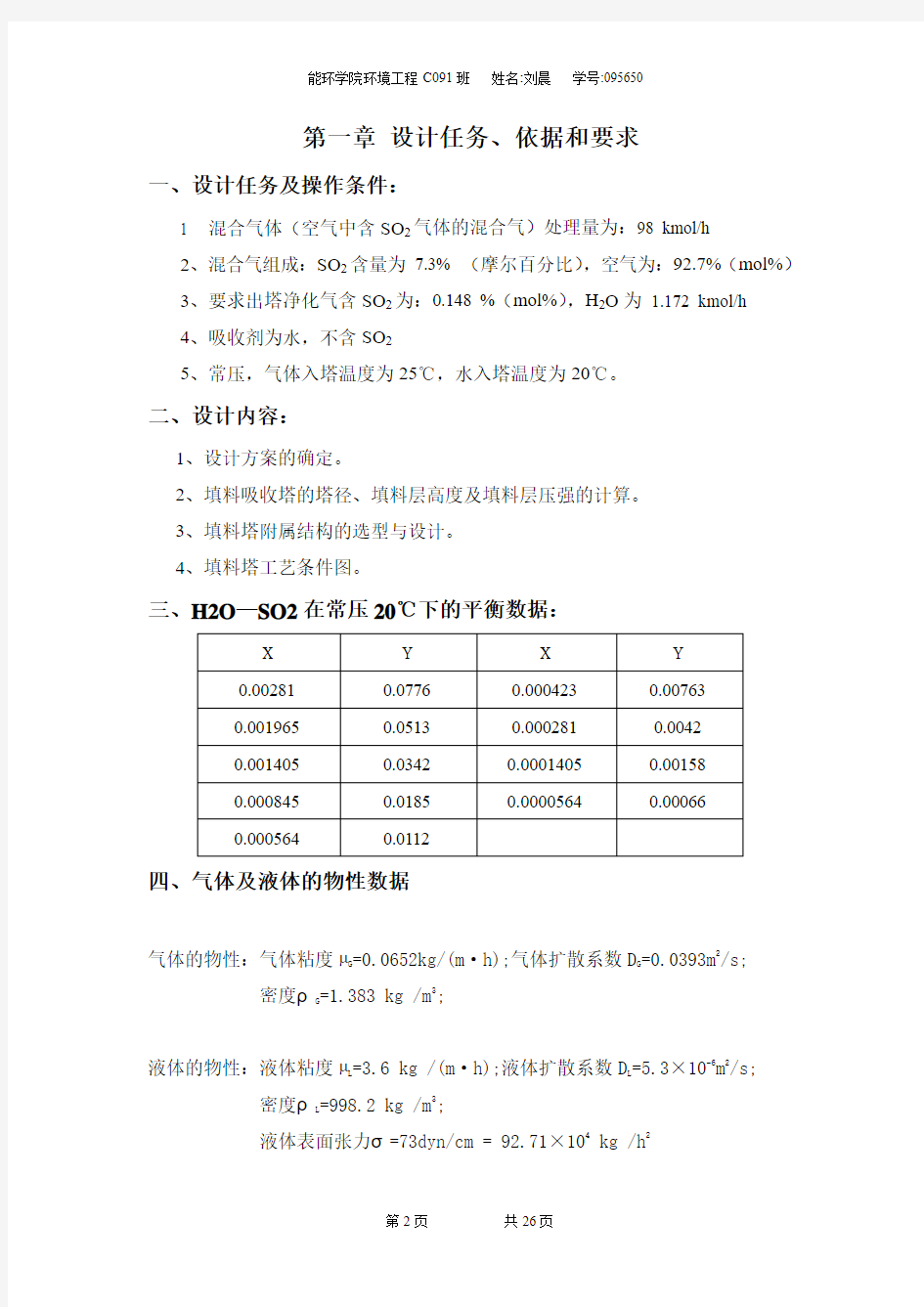

四、填料塔的结构:示意图

填料塔结构示意图如图二所示:

图2 填料塔的结构示意图

五、工艺流程及工艺流程图

是利用水作为吸收剂的吸收工艺,通过底部进气,顶填料塔吸收低浓度SO

2

部进水,液体分布器均匀分布液体,通过填料层增大汽液接触时间和面积使之充分反应的过程。

图3 填料塔工艺流程图

第三章 吸收塔的工艺计算

一、吸收剂用量的计算(最小液气比)

由原始数据已知:

入口气体量1y =7.87%;出口气体量2y =0.149%

低浓度吸收时:Y 1=11

1y y -=0.0787

Y 2=2

2

1y y -=0.00149

进口液体不含SO 2,所以X 2=0

由Y 1查H 2O-SO 2在常压20℃下的平衡数据可得*

1X =0.0029

求出最小液气比min ???

??B s G L =62.2600029.00015.00787.02*121=--=--X X Y Y ,

吸收剂的最小用量Lmin=98?26.62=2806.76 L=(1.1~2.0)Lmin ,取1.2作为计算标准 吸收剂的实际用量为:L=1.2?2622.4=3130.51 逆流吸收塔的操作示意图如下:

X 2 Y 2

X

Y

1

二、气液相进、出口组成

1、气相进出口组成

组成

入口出口

质量流

量

(kg/h)

质量

百分

比

(Wt%)

摩尔

流量

(kmol/h)

摩尔

百分比

(mol%)

质量流

量

(kg/h)

质量

百分

比

(Wt%)

摩尔

流量

(kmol/h)

摩尔

百分比

(mol%)

空气2634.53

4

85.2 90.846 92.7

2634.53

4

98.89 90.846 98.581

SO2457.856 14.8 7.154 7.3 8.704 0.324 0.136 0.148 H2O21.096 0.792 1.172 1.271

∑3092.39 100 98 100 2664.33

4

100 92.154 100

2、液相进出口组成

组成

入口出口

质量流

量

(kg/h)

质量

百分

比

(Wt%)

摩尔

流量

(kmol/h)

摩尔

百分比

(mol%)

质量流

量

(kg/h)

质量

百分比

(Wt%)

摩尔

流量

(kmol/h)

摩尔

百分比

(mol%)

SO2449.152 0.79 7.018 0.224

H2O 56349.1

8

100 4668.45100

56328.0

84

99.21 3129.338 99.776

∑56349.1

8

100 4668.45100

56777.2

36

100 3136.356 100

三、填料的选择

1.填料的分类及结构:

填料是填料塔中的气液相间懂得传质元件。种类繁多,性能各异,按填料的结构及其作用可分为散堆填料和规整填料。

⑴散堆填料:目前散堆填料主要有环形填料,鞍形涂料,环鞍形填料,球形填料。使用时材质有陶瓷,塑料,石墨玻环,金属等。

⑵规整填料:规整填料是有许多相同尺寸和形状的材料组成的填料单元,堆砌的方式在塔件中,主要包括版波纹填料,丝网波纹填料,格里希格栅,脉冲填料等。其中以波纹填料,丝网波纹填料居多。

2.填料的材质

对填料的基本要求:填料的性能只要指填料的流体力学性质和质量传递性能。

一般应具如下特点:

⑴具有较大的比表面积;

⑵表面润湿性能好,有效传质面积大;

⑶结构上应有利于气液相的均匀分布;

⑷填料层内的持液量适宜;

⑸只有较大的空隙率气体通过填料层时压降小,不易发生液泛现象。

3.各种填料的比较:

拉西环:其结构为与外径与高度相等的圆环。可用陶瓷、塑料、金属等材质制造,拉西环填料的气液分布较差,传质效率低,阻力大,通量小,目前工业上已很少使用。

鲍尔环:压力降比拉西环低一半还多,传质单元较低,而液泛点较高,容量大,由于环壁开孔,大大提高了环内空间及环内表面的利用率,气流阻力小,液体分布均匀。

阶梯环:阶梯环是对鲍尔环的改进,综合性能大于鲍尔环气体进填料层的阻力减小,传质效率较高。

矩鞍:效率较高的填料之一,与弧鞍相比叠在一起阻塞床截面的可能性非常小,床层较均匀,液泛点比拉西环或弧鞍形填料的高而压降则较低;对于大多数

的常见的物质来说有较低的传质单元高度,其性能优于拉西环。 综上本设计采用公称直径为25mm 塑料阶梯环。

四、塔径和压降的计算:

图4 填料塔泛点速度通用关联图

上图中,

L G W W ,分别为气液相质量流速(h kg /); L G ρρ,分别为气液相密度(3/m kg );

f V 为气体的空塔泛点气速(s m /);

ψ为液相密度校正系数,ψ=ρ水/ρ液; φ为填料因子(1

m );

A 为比表面积(3

2/m m ); L μ为液体的粘度(s mPa ?); 1、塔径的计算 相关数据计算:

气相入口的质量流量:)/(39.3092

h kg G = 液相入口的质量流量:)/(18.56349

h kg L = 气体的密度:)/kg (383.13m G =ρ 液相密度:)/(2.9983m kg L =ρ

经比较,选d=25mm 塑料阶梯环。查《化工单元及设备课程设计》教材附表可得,其填料因子φ=2281m -,比表面积A =312.823/m m 。 关联图的横坐标值:

68.02.998383.139.309218.56349)(5

.05.0=??

?

??=L G G L ρρ

由图通用压降关联图查得纵坐标值约为0.035 即

035.02

.998101383.11228g 2

.022

.02=?????=

?????f L

L

G f V V ρμρψφ

故液泛速率)/(75.0383

.12282

.99810035.0s m V f =???=

操作气速)/(45.06.075.06.0s m V V

f =?==

塔径计算)(31.13600*45.0*4

142

.34

.22*984

m V

Q

D ==

=

π

圆整塔径为)(4.1m D =

255610

254.13>=?=-d D ,故符合要求。 泛点率校核:

)/(40.04.14142.361

.0422s m D V U S

=?==π

53.075

.040.0==f V U , 在0.5~0.8的范围之内。 液体喷淋密度校核:

取最小润湿速率为:(Lmin )=0.08m3/m*h 查 at=312.8 m2/m3

Umin=(Lw)minat=0.08×312.8=25.024m3/m2*h U=

2

22.114.32

.998/18.56349414.3/4??=?D W l ρ=49.93 m3/m2*h >Umin

故满足最小喷淋密度要求 综上所述,所选塔径D=1.4m 合理

五、塔高的计算:

填料层高度:h=HOG*NOG 实际填料层高度=(1.3 -1.7)h 1、气相总传质单元数:

N OG =

d ???

???y

1

y

2

1

- y y e

y

由定积分的几何意义,通过图解法求得曲线下的面积。

步骤:

(1)先求出操作线方程,

由???

? ??-+=11X G L Y x G L y B S B S 代入数据得操作线方程0020.0944.31+=x y

(2)在1y 与2y 之间任意取定y 值,通过操作线方程得到x 。

(3)查“H 2O —SO 2在常压20℃下的平衡数据”得ye (4)求出

1 - y y e

的值

x

0.00000 0.000

281

0.000423 0.000564 0.000845 0.001405 0.001965 0.0024 y

0.0015

0.0110 0.0155 0.02000 0.0290 0.0469 0.0648 0.0787 e y

0.00000

0.0042 0.00763 0.0112 0.0185 0.0342 0.0513 0.0647 1 - y y e 666.67

147.06

127.06

113.64

95.24

78.74

74.07

71.43

用坐标纸,图解法,求出面积。(见附图1) 面积累加得N OG =8.53

2、气相总传质单元高度:可通过关联式计算来确定。

a K V H G OG

?=

'

(1)传质系数关联式:

填料的润湿表面积 a w = 有效比表面积 a

0.10.20.050.752221exp 1.45w t L t t L L L t a L a L L a a g a σσμρρσ-??

??????????=--?? ? ? ? ?????????????

式中:填料的润湿表面积 a w m 2/m 3 填料的比表面积 a t m 2/m 3 液体的质量流量 L kg/(m2*h ) 液体的表面张力 σ=73dyn/cm 填料材质的临界表面张力 σL =33dyn/cm

液体的粘度 u L Kg/(m*h) 重力加速度 g=1.27*108m/h 2

??

??????? ????????? ????????

?????? ??--=-4205.08221.075.08.3121071.922.9984.365901027.12.9988.312365906.322836590736145.1exp 1t w a a =0.687

a w =0.687a t =0.687×190=130.53

气相传质系数:

10.7

3

1.1

0.237G t G G t G G G a D V k a D RT μψμρ??????= ? ? ???

????

式中:气体的质量流量 V kg/(m 2/h) 气体粘度μG kg/(m?h) 气体扩散系数 D G m 2/s 液体扩散系数 D L m 2/s R=8.314kJ/(kmol*K) 气体密度ρG kg/m 3 温度 T K 填料修正系数 Ψ=1.36

038

.036

.115.293314.80393.01900393.0383.10652.00652.019065.2008237.01

.13

17

.0=???

? ??????? ?????? ???=G k 液相传质系数:

210.5

3

3

0.40.0095L L L w L L L L g L k a D μμμρρ-????

???=ψ ? ?

???

??

??/m h 式中:液体粘度μL = 3.6 kg/(m?h)

58

.036.12.9981027.16.3103.52.9986.36.353.1304.365900095.04.03

1

85

.063

2=????

? ???????

??????? ???=--L k 当V ≥50%V f 时,须对上两式求出的k L 、k G 进行修正:

1.4

19.50.5G f V x V ??

=+- ?

???

07

.15.075.04.05.914

.1=??

?

??-+=

2.2

1 2.60.5L f V x V ??

=+- ?

???

()

0.15.053.06.212

.2=-+=

∴

'

L L L w k a x k a ?=? 7.7553.13058.01=??=

'

G G G w k a x k a ?=?31

.553.130038.007.1=??=

''11G L G H k a k a k a

=+???

()246.9/H kPa m kmol =?

81.031

.51

7.759.461=+=?a k G

H 为相平衡常数的平均值 得到:

472.0=O G H

由 h=H OG *N OG 得到填料层高度h h=0.472×8.53=4.02

实际填料层高度h=1.4×4.02=5.63≈6m

3、压降的计算

L L G

2F g μρρμ)(Φ0.2 =12.998383.11014504.0???

? ?????=0.025

G L (L G ρρ)1/2 =5

.02.998383.139.309218.56349??

?

???=0.68

查通用压降关联图得Z P /?=100 P/m

6001006=?=?P P/m

第四章 填料塔的设计计算

塔体的组成:塔底段、吸收段、塔帽

一,塔底段(进气段、贮液槽段) 1.贮液槽:

贮液槽的主要作用是贮存吸收液,在吸收循环的过程中可以启用,使吸收液的流量均匀,在贮液槽中可以对吸收液进行药,去除吸收液中的H 2SO 3,使吸收液可以循环使用

取有效液面高度:a 1=470mm

则贮液槽的容积为:V=Ah 1=1.54×470=0.724m 3 入口液体的量为:L=

=3

/2.998/18.56349m

kg h kg 56.45m 3

/h 供水时间为:t==?=

3600/45.56724.033

h

m m L V 46.2s 即贮液槽可供46.2的用水量 2、出液管:

从出液管流出的液体流到循环系统,进行循环环节。 出液管直径d=100mm 3、进气管:

进水管管径的选取,影响到气体进入时的流速选取较小的管径,气体流速大,不利于气体在液体分布器的分布,选取较大管径,气体流速小,有利于气体在塔内的均匀分布,使气液结合充分。

进气管管径 d=280mm (250~300mm )

进气管下端距贮液槽液面高度h3=220mm(220~250mm) 进气管的切面角度为45° 中心线离液面高度为360mm 4、塔釜高:

h=300

水吸收低浓度SO2填料吸收塔设计 第一部分设计任务、依据和要求 一、设计任务及操作条件 1、混合气体(空气中含SO 2 气体的混合气体)处理量为90 kmol/h 2、混合气体组成:SO 2 含量为7.6%(摩尔百分比),空气为:92.4%(mol/%) 3、要求出塔净化气含SO 2为:0.145%(mol/%),H 2 O为:1.172 kmol/h 4、吸收剂为水,不含SO 2 5、常压,气体入塔温度为25°C,水入塔温度为20°C。 二、设计内容 1、设计方案的确定 2、填料吸收塔的塔径、填料层高度及填料层压强的计算。 3、填料塔附属结构的选型与设计。 4、填料塔工艺条件图。 三、H2O- SO2 在常压20 °C下的平衡数据

四、 气体与液体的物理性质数据 气体的物理性质: 气体粘度()0.0652/G u kg m h =? 气体扩散系数20.0393/G D m s = 气体密度31.383/G kg m ρ= 液体的物理性质:液体粘度 3.6/()L u kg m h =? 液体扩散系数625.310/L D m s -=? 液体密度 3998.2/L kg m ρ= 液体表面张力 4273/92.7110/L dyn cm kg h σ==? 五、 设计要求 1、设计计算说明书一份 2、填料塔图(2号图)一张

第二部分 SO2净化技术和设备 一、SO2的来源、性质及其危害: 1、二氧化硫的来源 二氧化硫的来源很广泛,几乎所有企业都要产生二氧化硫,最主要途径是含硫化石燃料的燃烧。大约一吨煤中含有5-50kg硫,一吨石油中含有5-30kg硫。这些燃料经燃烧都产生并排放出二氧化硫,占所有排放总量的96%. 二氧化硫的来源包括微生物活动,火山活动,森林火灾以及海水飞沫。主要有自然来源和人为来源两大类: 自然来源主要是火山活动,喷出的火山气体中含有大量的二氧化硫气体,地质深处的天然硫元素在火山喷发过程中燃烧氧化为二氧化硫,随火山灰一起喷射到大气中。地球上57%的二氧化硫来自自然界,沼泽、洼地、大陆架等处所排放的硫化氢,进入大气,被空气中的氧氧化为二氧化硫。自然排放大约占大气中全部二氧化硫的一半,通过自然循环过程,自然排放的硫基本上是平衡的。 人为来源则指在人类进行生产、生活活动中,使用含硫及其化合物的矿石进行燃烧,以及硫矿石的冶炼和硫酸、磷肥纸浆的生产等产生的工业废气,从而使其中一部分或全部的硫以二氧化硫的形式排放到大气中,形成二氧化硫污染。这部分二氧化硫占地球上二氧化硫来源的43%。随着化石燃料消费量的不断增加,全世界认为排放的二氧化硫在不断在增加,其中北半球排放的二氧化硫占人为排放总量的90%。我国的能源主要依靠煤炭和石油,而我国的煤炭、石油一般含硫量较高,因此,火力发电厂、钢铁厂、冶炼厂、化工厂和炼油厂排放出的大量二氧化硫和二氧化碳是造成我国大气污染的主要原因。由于我国部分地区燃用高硫煤,燃煤设备未能采取脱硫措施,致使二氧化硫排放量不断增加,造成严重的环境污染。 2、二氧化硫的性质 (1)物理性质: 二氧化硫又名亚硫酸酐,英文名称: sulfur dioxide 。无色气体,有强烈刺激性气味。分子量64.07 密度为1.4337kg/m3 (标准状况下),密度比空气大。溶解度:9.4g/mL(25℃)熔点-76.1℃(200.75K)沸点-10℃ (263K)

吉林化工学院 化工原理课程设计 题目处理量为3100m3/h水吸收二氧化硫过程填料吸收塔的设计 教学院 专业班级 学生姓名 学生学号 指导教师 2011 年 12 月 5 日

课程设计任务书 1、设计题目:处理量为2550~3200m3/h水吸收二氧化硫过程填料吸收塔的设计 。 矿石焙烧炉送出的气体冷却到20℃后送入填料塔中,用20℃清水洗涤洗涤除去其中的SO 2入塔的炉气流量为3100m3/h,其中进塔SO2的摩尔分率为0.05,要求SO2的吸收率为95%。吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。吸收剂的用量为最小用量的1.5倍。 2、工艺操作条件: (1)操作平均压力常压 (2)操作温度t=20℃ (3)选用填料类型及规格自选。 3、设计任务: 完成吸收塔的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,撰写设计说明书。 处理量为3100m3/h水吸收二氧化硫过程填料吸收塔的设计 化工原理教学与实验中心 2011年11月

目录 摘要.................................................................................................................................IV 第一章绪论. (1) 1.1 吸收技术概况 (1) 1.2 吸收设备发展 (1) 1.3 吸收在工业生产中的应用 (3) 第二章吸收塔的设计方案 (4) 2.1 吸收剂的选择 (4) 2.2 吸收流程选择 (5) 2.2.1 吸收工艺流程的确定 (5) 2.2.2 吸收工艺流程图及工艺过程说明 (6) 2.3 吸收塔设备及填料的选择 (7) 2.3.1 吸收塔设备的选择 (7) 2.3.2 填料的选择 (8) 2.4 吸收剂再生方法的选择 (10) 2.5 操作参数的选择 (11) 2.5.1 操作温度的确定 (11) 2.5.2 操作压强的确定 (11) 第三章吸收塔工艺条件的计算 (12) 3.1 基础物性数据 (12) 3.1.1 液相物性数据 (12) 3.1.2 气相物性数据 (12) 3.1.3 气液两相平衡时的数据 (12) 3.2 物料衡算 (12) 3.3 填料塔的工艺尺寸计算 (13)

填 料 塔 设 计 说 明 书 设计题目:水吸收氨填料吸收塔学院:资源环境学院 指导老师:吴根义罗惠莉 设计者:赵海江 学号:2 专业班级:08级环境工程1班

一、设计题目 试设计一座填料吸收塔,用于脱出混于空气中的氨气。混合气体的处理为2400m3/h,其中含氨5%,要求塔顶排放气体中含氨低于0.02%。采用清水进行吸收,吸收剂的用量为最小量的1.5倍。 二、操作条件 1、操作压力常压 2、操作温度 20℃ 三、吸收剂的选择 吸收剂对溶质的组分要有良好地吸收能力,而对混合气体中的其他组分不吸收,且挥发度要低。所以本设计选择用清水作吸收剂,氨气为吸收质。水廉价易得,物理化学性能稳定,选择性好,符合吸收过程对吸收剂的基本要求。且氨气不作为产品,故采用纯溶剂。 四、流程选择及流程说明 逆流操作气相自塔底进入由塔顶排出,液相自塔顶进入由塔底排出,此即逆流操作。逆流操作的特点是传质平均推动力大,传质速率快,分离效率高,吸收剂利用率高。工业生产中多用逆流操作。 五、塔填料选择 阶梯环填料。阶梯环是对鲍尔环的改进,与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的间隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。阶梯环的综合性能优于鲍尔环,成为目前使用的环形填料中最为优良的一种 选用聚丙烯阶梯环填料,填料规格:

六、填料塔塔径的计算 1、液相物性数 对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。由手册查得,20℃水的有关物性数据如下: 密度为:L ρ=998.2 kg/m3 粘度为:μL=0.001004 Pa·S=3.6 kg/(m·h) 表面张力为σL=72.6 dyn/cm =940896 kg/h2 2、气相物性数据: 20℃下氨在水中的溶解度系数为:H=0.725kmol/(m3·kPa)。 混合气体的平均摩尔质量为: Mvm=0.05×17.03g/mol +0.95×29g/mol=28.40g/mol , 混合气体的平均密度为:ρvm =1.183 kg/m3 混合气体的粘度可近似取为空气的粘度,查手册得20℃空气的粘度为: μv=1.81×10-5 Pa·S=0.065 kg/(m·h) 3、气相平衡数据 20℃时NH3在水中的溶解度系数为H=0.725 kmol/(m3·kPa),常压下20℃时NH3在水中的亨利系数为E=76.41kPa 。 4、物料衡算: 亨利系数 S L HM E ρ= 相平衡常数 754.03 .10102.18725.02 .998=??=== P HM P E m S L ρ E ——亨利系数 H ——溶解度系数 Ms ——相对摩尔质量

一设计任务书 (一)设计题目 过程填料吸收塔的设计:试设计一座填料吸收塔,用于脱除焙烧水吸收SO 2 炉送出的混合气体(先冷却)中的SO2,其余为惰性组分,采用清水进行吸收。 (二)操作条件 (1)操作压力常压 (2)操作温度25℃ (三)设计内容 (1)吸收塔的物料衡算; (2)吸收塔的工艺尺寸计算; (3)填料层压降的计算; (4)液体分布器简要设计; (5)吸收塔接管尺寸计算; (6)绘制吸收塔设计条件图; (7)对设计过程的评述和有关问题的讨论。 二设计方案简介 2.1方案的确定 用水吸收SO 属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流 2 不作为产品,故采用纯溶剂。 程。因用水作为吸收剂,且SO 2 2.2填料的类型与选择 的过程,操作温度及操作压力较低,工业上通常选用塑料散对于水吸收SO 2 装填料。在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。

阶梯环是对鲍尔环的改进。与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。 2.3设计步骤 本课程设计从以下几个方面的内容来进行设计 (一)吸收塔的物料衡算;(二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(三)设计液体分布器及辅助设备的选型;(四)绘制有关吸收操作图纸。 三、工艺计算 3.1基础物性数据 3.1.1 液相物性数据 对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。由手册查得,25℃时水的有关物性数据如下: 密度为ρ L =997.1 kg/m3 粘度为μ L =0.0008937 Pa·s=3.2173kg/(m·h) 表面张力为σ L =71.97 dyn/cm=932731 kg/h2 SO 2在水中的扩散系数为 D L =1.724×10-9m2/s=6.206×10-6m2/h (依Wilke-Chang 0.5 18r 0.6 () 1.85910 M T D V φ μ - =?计算,查《化学工程基础》) 3.1.2 气相物性数据 设进塔混合气体温度为25℃, 混合气体的平均摩尔质量为 M Vm=Σy i M i=0.1×64.06+0.9×29=32.506g/mol 混合气体的平均密度为

第三章设备选型-精馏塔设计说明书3.1 概述 本章是对各种塔设备的设计说明与选型。 3.2设计依据 气液传质分离用的最多的为塔式设备。它分为板式塔和填料塔两大类。板式塔和填料塔均可用作蒸馏、吸收等气液传质过程,但两者各有优缺点,根据具体情况进行选择。设计所依据的规范如下: 《F1型浮阀》JBT1118 《钢制压力容器》GB 150-1998 《钢制塔式容器》JB4710-92 《碳素钢、低合金钢人孔与手孔类型与技术条件》HG21514-95 《钢制压力容器用封头标准》JB/T 4746-2002 《中国地震动参数区划图》GB 18306-2001 《建筑结构荷载规范》GB50009-2001 3.3 塔简述 3.3.1填料塔简述 (1)填料塔

填料塔是以塔内的填料作为气液两相间接触构件的传质设备,由外壳、填料、填料支承、液体分布器、中间支承和再分布器、气体和液体进出口接管等部件组成。 填料是填料塔的核心,它提供了塔内气液两相的接触面,填料与塔的结构决定了塔的性能。填料必须具备较大的比表面,有较高的空隙率、良好的润湿性、耐腐蚀、一定的机械强度、密度小、价格低廉等。常用的填料有拉西环、鲍尔环、弧鞍形和矩鞍形填料,20世纪80年代后开发的新型填料如QH—1型扁环填料、八四内弧环、刺猬形填料、金属板状填料、规整板波纹填料、格栅填料等,为先进的填料塔设计提供了基础。 填料塔适用于快速和瞬间反应的吸收过程,多用于气体的净化。该塔结构简单,易于用耐腐蚀材料制作,气液接触面积大,接触时间长,气量变化时塔的适应性强,塔阻力小,压力损失为300~700Pa,与板式塔相比处理风量小,空塔气速通常为0.5-1.2 m/s,气速过大会形成液泛,喷淋密度6-8 m3/(m2.h)以保证填料润湿,液气比控制在2-10L/m3。填料塔不宜处理含尘量较大的烟气,设计时应克服塔内气液分布不均的问题。 (2)规整填料 塔填料分为散装填料、规整填料(含格栅填料) 和散装填料规整排列3种,前2种填料应用广泛。 在规整填料中,单向斜波填料如JKB,SM,SP等国产波纹填料已达到国外MELLAPAK、FLEXIPAC等同类填料水平;双向斜波填料如ZUPAK、DAPAK 等填料与国外的RASCHIG SUPER-PAK、INTALOX STRUCTURED PACKING 同处国际先进水平;双向曲波填料如CHAOPAK等乃最新自主创新技术,与相应型号的单向斜波填料相比,在分离效率相同的情况下,通量可提高25% -35%,比国外的单向曲波填料MELLAPAK PLUS通量至少提高5%。上述规整填料已成功应用于φ6400,φ8200,φ8400,φ8600,φ8800,φ10200mm等多座大塔中。 (3)板波纹填料 板波纹填料由开孔板组成,材料薄,空隙率大,加之排列规整,因而气体通过能力大,压降小。其比表面积大,能从选材上确保液体在板面上形成稳定薄液

课程设计任务书 一、设计题目:水吸收氨气过程填料吸收塔的设计; 试设计一座填料吸收塔,采用清水吸收混于空气中的氨气。混合气体的处理量为2600m3/h,其中含氨为7%(体积分数),混合气体的进料温度为25℃。要求:氨气的回收率达到98%。(20℃氨在水中的溶解度系数为H=0.725kmol/(m3.kPa) 二、工艺操作条件: (1)操作平均压力常压 (2)操作温度 : t=20℃ (3)吸收剂用量为最小用量的倍数自己确定 (4)选用填料类型及规格自选。 三、设计容 (1)设计方案的确定和说明 (2)吸收塔的物料衡算; (3)吸收塔的工艺尺寸计算; (4)填料层压降的计算; (5)液体分布器简要设计; (6)绘制液体分布器施工图 (7)吸收塔接管尺寸计算; (8)设计参数一览表; (9)绘制生产工艺流程图(A4号图纸); (10)绘制吸收塔设计条件图(A4号图纸); (11)对设计过程的评述和有关问题的讨论。

目录 1. 设计方案简介 (1) 1.1设计方案的确定 (1) 1.2填料的选择 (1) 2. 工艺计算 (1) 2.1 基础物性数据 (1) 2.1.1液相物性的数据 (1) 2.1.2气相物性的数据 (1) 2.1.3气液相平衡数据 (1) 2.1.4 物料衡算 (1) 2.2 填料塔的工艺尺寸的计算 (2) 2.2.1 塔径的计算 (2) 2.2.2 填料层高度计算 (3) 2.2.3 填料层压降计算 (6) 2.2.4 液体分布器简要设计 (7) 3. 辅助设备的计算及选型 (8) 3.1 填料支承设备 (8) 3.2填料压紧装置 (8) 3.3液体再分布装置 (8) 4. 设计一览表 (9) 5. 后记 (9) 6. 参考文献 (9) 7. 主要符号说明 (10) 8. 附图(工艺流程简图、主体设备设计条件图)

4.3 填料精馏塔设计示例 4.3.1 化工原理课程设计任务书 1 设计题目 分离甲醇-水混合液的填料精馏塔 2 设计数据及条件 生产能力:年处理甲醇-水混合液0.30万吨(年开工300天) 原料:甲醇含量为70%(质量百分比,下同)的常温液体 分离要求:塔顶甲醇含量不低于98%,塔底甲醇含量不高于2% 建厂地址:沈阳 3 设计要求 (1)编制一份精馏塔设计说明书,主要内容: ①前言; ②流程确定和说明; ③生产条件确定和说明; ④精馏塔的设计计算; ⑤主要附属设备及附件的选型计算; ⑥设计结果列表; ⑦设计结果的自我总结评价与说明; ⑧注明参考和使用的设计资料。 (2)编制一份精馏塔工艺条件单,绘制一份带控制点的工艺流程图。 4.3.2 前言

在炼油、石油化工、精细化工、食品、医药及环保等部门,塔设备属于使用量大,应用面广的重要单元设备。塔设备广泛用于蒸馏、吸收、萃取、洗涤、传热等单元操作中。所以塔设备的研究一直是国内外学者普遍关注的重要课题。 塔设备按其结构形式基本上可分为两类:板式塔和填料塔。以前,在工业生产中,当处理量大时多用板式塔,处理量小时采用填料塔。近年来由于填料塔结构的改进,新型的、高负荷填料的开发,既提高了塔的通过能力和分离效能又保持了压降小以性能稳定等特点。因此填料塔已被推广到大型汽液操作中。在某些场合还代替了传统的板式塔。如今,直径几米甚至几十米的大型填料塔在工业上已非罕见。随着对填料塔的研究和开发,性能优良的填料塔必将大量用于工业生产中。 板式塔为逐级接触式汽液传质设备,它具有结构简单、安装方便、操作弹性大、持液量小等优点。同时也有投资费用较高、填料易堵塞等缺点。 本设计目的是分离甲醇-水混合液,处理量不大,故选用填料塔。 塔型的选择因素很多。主要因素有物料性质、操作条件、塔设备的制造安装和维修等。 1 与物性有关的因素 ①易起泡的物系在板式塔中有较严重的雾沫夹带现象或引起液泛,故选用填料塔为宜。因为填料不易形成泡沫。本设计为分离甲醇和水,故选用填料塔。 ②对于易腐蚀介质,可选用陶瓷或其他耐腐蚀性材料作填料,对于不腐蚀的介质,则可选金属性质或塑料填料,而本设计分离甲醇和水,腐蚀性小可选用金属填料。 2 与操作条件有关的因素 ①传质速率受气膜控制的系统,选用填料塔为宜。因为填料塔层中液相为膜状流、气相湍动,有利于减小气膜阻力。 ②难分离物系与产品纯度要求较高,塔板数很多时,可采用高效填料。 ③若塔的高度有限制,在某些情况下,选用填料塔可降低塔高,为了节约能耗,故本设计选用填料塔。 ④要求塔内持液量、停留时间短、压强小的物系,宜用规整填料。 4.3.3 流程确定和说明 1 加料方式 加料方式有两种:高位槽加料和泵直接加料。采用高位槽加料,通过控制液位高度,可以得到稳定的流量和流速。通过重力加料,可

《化工设备机械基础》 塔设备设计 课程设计说明书 学院:木工学院 班级:林产化工0 8 学号: 姓名:万永燕郑舒元 分组:第四组 目录

前言 摘要 塔设备是化工、石油等工业中广泛使用的重要生产设备。塔设备的基本功能在于提供气、液两相以充分接触的机会,使质、热两种传递过程能够迅速有效地进行;还要能使接触之后的气、液两相及时分开,互不夹带。因此,蒸馏和吸收操作可在同样的设备中进行。根据塔内气液接触部件的结构型式,塔设备可分为板式塔与填料塔两大类。板式塔内沿塔高装有若干层塔板(或称塔盘),液体靠重力作用由顶部逐板流向塔底,并在各块板面上形成流动的液层;气体则靠压强差推动,由塔底向上依次穿过各塔板上的液层而流向塔顶。气、液两相在塔内进行逐级接触,两相的组成沿塔高呈阶梯式变化。填料塔内装有各种形式的固体填充物,即填料。液相由塔顶喷淋装置分布于填料层上,靠重力作用沿填料表面流下;气相则在压强差推动下穿过填料的间隙,由塔的一端流向另一端。气、液在填料的润湿表面上进行接触,其组成沿塔高连续地变化。目前在工业生产中,当处理量大时多采用板式塔,而当处理量较小时多采用填料塔。蒸馏操作的规模往往较大,所需塔径常达一米以上,故采用板式塔较多;吸收操作的规模一般较小,故采用填料塔较多。 板式塔为逐级接触式气液传质设备。在一个圆筒形的壳体内装有若干层按一定间距放置的水平塔板,塔板上开有很多筛孔,每层塔板靠塔壁处设有降液管。气液两相在塔板内进行逐级接触,两相的组成沿塔高呈阶梯式变化。板式塔的空塔气速很高,因而生产能力较大,塔板效率稳定,造价低,检修、清理方便 关键字 塔体、封头、裙座、。 第二章设计参数及要求 符号说明 Pc ----- 计算压力,MPa; Di ----- 圆筒或球壳内径,mm; [Pw]-----圆筒或球壳的最大允许工作压力,MPa; δ ----- 圆筒或球壳的计算厚度,mm; δn ----- 圆筒或球壳的名义厚度,mm; δe ----- 圆筒或球壳的有效厚度,mm;

化工原理课程设计-填料吸收塔的设计

课程设计 题目:填料吸收塔的设计 教学院:化学与材料工程学院 专业:化学工程与工艺(精细化工方向) 学号: 学生姓名: 指导教师: 2012 年 5 月31 日

《化工原理课程设计》任务书 2011~2012 学年第2学期 学生姓名:专业班级:化学工程与工艺(2009) 指导教师:工作部门:化工教研室 一、课程设计题目:填料吸收塔的设计 二、课程设计内容(含技术指标) 1. 工艺条件与数据 煤气中含苯2%(摩尔分数),煤气分子量为19;吸收塔底溶液含苯≥0.15%(质量分数);吸收塔气-液平衡y*=0.125x;解吸塔气-液平衡为y*=3.16x;吸 收回收率≥95%;吸收剂为洗油,分子量260,相对密度0.8;生产能力为每小时 处理含苯煤气2000m3;冷却水进口温度<25℃,出口温度≤50℃。 2. 操作条件 吸收操作条件为:1atm、27℃,解吸操作条件为:1atm、120℃;连续操作;解吸气流为过热水蒸气;经解吸后的液体直接用作吸收剂,正常操作下不再补充 新鲜吸收剂;过程中热效应忽略不计。 3. 设计内容 ①吸收塔、解吸塔填料层的高度计算和设计; ②塔径的计算; ③其他工艺尺寸的计算。 三、进度安排 1.5月14日:分配任务; 2.5月14日-5月20日:查询资料、初步设计; 3.5月21日-5月27日:设计计算,完成报告。 四、基本要求 1. 设计计算书1份:设计说明书是将本设计进行综合介绍和说明。设计说明 书应根据设计指导思想阐明设计特点,列出设计主要技术数据,对有关工艺流程 和设备选型作出技术上和经济上的论证和评价。应按设计程序列出计算公式和计 算结果,对所选用的物性数据和使用的经验公式、图表应注明来历。 设计说明书应附有带控制点的工艺流程图。 设计说明书具体包括以下内容:封面;目录;绪论;工艺流程、设备及操作 条件;塔工艺和设备设计计算;塔机械结构和塔体附件及附属设备选型和计算; 设计结果概览;附录;参考文献等。 2. 图纸1套:包括工艺流程图(3号图纸)。 教研室主任签名: 年月日

皖西学院化学与生命科学系 化工原理课程设计说明书 题目:设计一台填料塔用于吸收小合成氨厂精炼在生气中的氨专业:应用化工技术 班级:0702班 学生姓名:章文杰 学号: 指导教师:徐国梅 设计成绩: 完成日期: 2009年6月19日 目录 一、文献综述 (4) (一)、引言 (4) (二)、填料塔技术 (5) (三)、填料塔的流体力学性能 (8) (四)、填料的选择 (9) (五)、填料塔的内件 (10) (六)、工艺流程的现状和发展趋势 (11) 二、设计方案简介 (12) 三、工艺计算 (13) (一)、基础物性数据 (13) 1、液相物性的数据 (13) 2、气相物性数据 (13) 3、气液相平衡数据 (13) 4、物料衡算 (14) (二)、填料塔的工艺尺寸的计算 (15) 1、塔径的计算 (15) 2、填料层高度计算 (16) 3、填料层压降计算 (18) 4、液体分布器简要设计 (20) 四、辅助设备的计算及选型 (21) 五、设计一览表 (24) 六、心得体会 (26) 七、参考文献………………………………………………………… 八、主要符号说明……………………………………………………

九、附图(带控制点的工艺流程简图、主体设备设计条件图) 文献综述 关键词:填料塔;聚丙烯;吸收 摘要: 填料塔洗涤吸收净化工艺不单应用在化工领域 ,在低浓度工业废气净化方面也能很好地发挥作用。工程实践表明 ,合理的系统工艺和塔体设计 ,是保证净化效果的前提。本文简述聚丙烯阶梯填料应用于水吸收氨过程的工艺设计以及工程问题。 (一)引言 填料塔是以塔内的填料作为气液两相间接触构件的传质设备,它是化工类企业中最常用的气液传质设备之一。而塔填料塔内件及工艺流程又是填料塔技术发展的关键。从塔填料、塔内件以及工艺流程,特别是塔填料三方面对填料塔技术的现状与发展趋势作了介绍,说明了塔填料及塔内件在填料塔技术中的重要性。与板式塔相比,新型的填料塔性能具有如下特点:(1)生产能力大;(2)分离效率高;(3)压降小;(4)操作弹性大;(5)持液量小。 聚丙烯材质填料作为塔填料的重要一类,在化工上应用较为广泛,与其他材质的填料相比,聚丙烯填料具有质轻、价廉、耐蚀、不易破碎及加工方便等优点,但其明显的缺点是表面润湿性能差。研究表明,聚丙烯填料的有效润湿面积仅为同类规格陶瓷填料的 40 % ,由于聚丙烯填料表面润湿性能差,故传质效率较低,使应用受到一定的限制.为此,对聚丙烯填料表面进行处理,以提高其润湿及传质性能的研究日益受到人们的重视. 近年来,国内外一些学者做了该方面的研究工作,研究结果表明,聚丙烯填料经表面处理后,润湿及传质性能得到了较大的提高。 聚丙烯阶梯环填料为外径是高度的两倍的圆环 ,在侧壁上开出两排长方形的窗孔 , 并在一端增加了一个锥形翻边,被切开的环壁的一侧仍与壁面相连 ,另一侧向环内弯曲 ,形成内伸的舌叶 ,各舌叶的侧边在环中心相搭。鲍尔环由于环壁开孔 ,大大提高了环内空间及环内表面的利用率 ,气流阻力小 ,液体分布均匀。阶梯环与鲍尔环相比 ,其高度减少了一半 ,并在一端增加了一个锥形翻边。(二)填料塔技术 填料塔的塔身是一直立式圆筒,底部装有填料支承板,填料以乱堆或整砌的方式放置在支承板上。填料的上方安装填料压板,以防被上升气流吹动。液体从塔顶经液体分布器喷淋到填料上,并沿填料表面流下。气体从塔底送入,经气体分布装置(小直径塔一般不设气体分布装置)分布后,与液体呈逆流连续通过填料层的空隙,在填料表面上,气液两相密切接触进行传质。填料塔属于连续接触式气液传质设备,两相组成沿塔高连续变化,在正常操作状态下,气相为连续相,液相为分散相。 当液体沿填料层向下流动时,有逐渐向塔壁集中的趋势,使得塔壁附近的液流量逐渐增大,这种现象称为壁流。壁流效应造成气液两相在填料层中分布不均,从而使传质效率下降。因此,当填料层较高时,需要进行分段,中间设置再分布装置。液体再分布装置包括液体收集器和液体再分布器两部分,上层填料流下的液体经液体收集器收集后,送到液体再分布器,经重新分布后喷淋到下层填料上。填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。填料塔也有一些不足之处,如填料造价高;当液体负荷较小时不能有效地润湿填料表面,使传质效率降低;不能直接用于有悬浮物或容易聚合的物料;对侧线进料和出料等复杂精馏不太适合等

湖南农业大学 实习报告 学生姓名学号 年级专业及班级20 级()班指导教师姓名 实习类型实习时间 实习地点 学院

填写说明 一、学生的教学实习、生产实习、毕业(教育)实习和综合实习均应填写实习 日记,并撰写实习报告; 二、学生的实习报告和实习日记将作为评价实习成绩的重要依据; 三、学生应在实习结束后的一个星期内将实习报告统一交实习指导教师; 四、指导教师应对学生的实习报告和实习日记逐一认真审阅,并作出客观实际 的正确评价; 五、实习报告经学院审核后作为教学档案长期保存。

一设计任务书 (一)设计题目 炉石焙烧送出的气体冷却至25℃后送入填料塔中,用20℃清水洗涤以除去其中的SO 2 。入塔 炉气流量为h m/ 20003其中SO 2的摩尔分数为0.05,要求SO 2 的吸收率为95%。吸收塔为常压 操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度,试设计一符合上述要求的填料吸收塔。 操作条件 (1)操作压力常压 (2)操作温度20℃ 设计内容 (1)吸收塔的物料衡算; (2)吸收塔的工艺尺寸计算; (3)液体分布器简要设计; (4)绘制吸收塔设计条件图;

目录 一、设计方案简介 二、吸收塔的工艺计算 三、液体分布器简要设计 四、附图

一、设计方案简介 1)方案的确定 属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流程。因用水作为吸用水吸收SO 2 不作为产品,故采用纯溶剂 收剂,且SO 2 2)填料的类型与选择 对于水吸收SO 过程,操作温度及操作压力较低,工业上通常选用塑料散装填料。在塑料散装 2 填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。 阶梯环是对鲍尔环的改进。与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。 空隙率堆积个数堆积重量填料因子m-1规格比表面积 m2/m3 38*19*1.2 132.5 0.91 27200 57.5 175.8 3)设计步骤 (一)吸收塔的物料衡算; (二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降; (三)设计液体分布器及辅助设备的选型; (四)绘制有关吸收操作图纸。

化工原理课程设计任务书设计题目填料吸收塔设计—15 主要内容1、设计方案简介:对给定或选定的工艺流程、主要设备进行简要 论述; 2、主要设备的工艺设计计算:物料衡算、能量衡算、工艺参数的 选定、填料塔结构设计和工艺尺寸的设计计算; 3、辅助设备的选型 4、绘流程图:以单线图的形式描绘,标出主体设备和辅助设备的 物料方向、物流量、能流量。 5、吸收塔的设备工艺条件图 6、编写设计计算说明书 设计参数用清水吸收空气中的NH 3 气体,混合气体处理量5000m3/h,其中NH 3 含量为0.14kg/m3干空气(标态),干空气温度为25℃,相对湿度为 70%,要求净化气中NH 3 含量不超过0.07%(体积分数),气体入口温 度40℃,入塔吸收剂中不含NH 3 ,水入口温度30℃。 设计计划进度布置任务,学习课程设计指导书,其它准备……………0.5天主要工艺设计计算…………………………………………2.5天辅助设备选型计算/绘制工艺流程图……………………1.0天绘制主要设备工艺条件图…………………………………1.0天编写设计计算说明书(考核)……………………………1.0天合计:(1周)………………………………………………6.0天 主要参考文献1. 《化工原理课程设计》,贾绍义等编,天津大学出版社,2002.08 2.《化工原理》(上、下册),夏清,陈常贵主编,天津大学出版社, 2005.01 3. 《化工原理课程设计》,大连理工大学编,大连理工大学出版社, 1994.07 4.《化工工艺设计手册》(第三版)(上、下册),化学工业出版社, 2003.08 5.《化学工程手册》(第二版)(上、下卷),时钧等主编,化学工 业出版社,1998.11 6.《化工设备机械基础》,董大勤编,化学工业出版社,2003.01 7.《化工数据导引》,王福安主编,化工出版社,1995.10 8.《化工工程制图》,魏崇光等主编,化学工业出版社1994.05 9.《现代填料塔技术指南》,王树楹主编,中国石化出版社,1998.08 设计文件要求1.设计说明书不得少于7000字,A4幅面; 2.工艺流程图为A2幅面; 3.设备工艺条件图为A3幅面; 备注

吉林化工学院 化工原理课程设计题目 教学院化学与制药工程学院 专业班级药剂0601 学生姓名 学生学号 06240101 指导教师 2008年 12 月 19日

设计任务书 1、设计题目:年处理量为 21720.96吨二氧化硫混合气的填料吸收塔设计; 矿石焙烧炉送出的气体冷却到20℃后送入填料塔中,用20℃清水洗涤洗涤除去其中的SO 2 。 入塔的炉气流量为1000m3/h~2000 m3/h,其中进塔SO 2的摩尔分率为0.02~0.03,要求SO 2 的排 放含量0.3%~0.5%。吸收塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水的温度。吸收剂的用量为最小用量的1.3倍。 2、工艺操作条件: (1)操作平均压力:常压 (2)操作温度:t=20℃ (3)每年生产时间:7200h。 (4)填料类型及规格自选。 3、设计任务: 完成吸收塔的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和吸收塔的工艺条件图,编写设计说明书。

目录 摘要 (1) 第1章绪论 (2) 1.1吸收技术概况 (2) 1.2吸收设备的发展 (2) 1.3吸收在工业生产中的应用 (3) 第2章设计方案 (5) 2.1吸收剂的选择 (5) 2.2吸收流程的选择 (6) 2.2.1吸收工艺流程的确定 (6) 2.2.2吸收工艺流程图及工艺过程说明 (7) 2.3吸收塔设备及填料的选择 (7) 2.3.1吸收塔的设备选择 (7) 2.3.2填料的选择 (7) 2.4吸收剂再生方法的选择 (8) 2.5操作参数的选择 (9) 2.5.1操作温度的选择 (9) 2.5.2操作压力的选择 (9) 2.5.3吸收因子的选择 (9) 第3章吸收塔的工艺计算 (11) 3.1基础物性数据 (11) 3.1.1液相物性数据 (11) 3.1.2气相物性数据 (11) 3.1.3气液平衡数据 (11) 3.2物料衡算 (12) 3.3填料塔的工艺尺寸的计算 (13) 3.3.1塔径的计算 (13) 3.3.2泛点率校核 (13) 3.3.3填料规格校核: (14) 3.3.4液体喷淋密度校核 (14) 3.4填料塔填料高度计算 (14) 3.4.1传质单元高度计算 (14) 3.4.2传质单元数的计算 (16) 3.4.3填料层高度计算 (16) 3.5填料塔附属高度计算 (16) 3.6液体分布器计算 (17)

填料吸收塔课程项目设计方案 一设计任务书 (一)设计题目 水吸收SO 过程填料吸收塔的设计:试设计一座填料吸收塔,用于脱除焙烧 2 炉送出的混合气体(先冷却)中的SO2,其余为惰性组分,采用清水进行吸收。 (二)操作条件 (1)操作压力常压 (2)操作温度25℃ (三)设计容 (1)吸收塔的物料衡算; (2)吸收塔的工艺尺寸计算; (3)填料层压降的计算; (4)液体分布器简要设计; (5)吸收塔接管尺寸计算; (6)绘制吸收塔设计条件图; (7)对设计过程的评述和有关问题的讨论。 二设计方案简介 2.1方案的确定 用水吸收SO 属中等溶解度的吸收过程,为提高传质效率,选用逆流吸收流 2 不作为产品,故采用纯溶剂。 程。因用水作为吸收剂,且SO 2 2.2填料的类型与选择

对于水吸收SO 2 的过程,操作温度及操作压力较低,工业上通常选用塑料散装填料。在塑料散装填料中,塑料阶梯环填料的综合性能较好,故此选用DN38聚丙烯阶梯环填料。 阶梯环是对鲍尔环的改进。与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边。由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力。锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的空隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高。阶梯环的综合性能优于鲍尔环,成为目前所使用的环形填料中最为优良的一种。 2.3设计步骤 本课程设计从以下几个方面的容来进行设计 (一)吸收塔的物料衡算;(二)填料塔的工艺尺寸计算;主要包括:塔径,填料层高度,填料层压降;(三)设计液体分布器及辅助设备的选型;(四)绘制有关吸收操作图纸。 三、工艺计算 3.1基础物性数据 3.1.1 液相物性数据 对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。由手册查得,25℃时水的有关物性数据如下: 密度为ρ L =997.1 kg/m3 粘度为μ L =0.0008937 Pa·s=3.2173kg/(m·h) 表面力为σ L =71.97 dyn/cm=932731 kg/h2 SO 2在水中的扩散系数为 D L =1.724×10-9m2/s=6.206×10-6m2/h (依Wilke-Chang 0.5 18r 0.6 () 1.85910 M T D V φ μ - =?计算,查《化学工程基础》) 3.1.2 气相物性数据 设进塔混合气体温度为25℃,混合气体的平均摩尔质量为

化工原理课程设计题目水吸收二氧化硫填料塔得设计 教学院化工与材料工程学院 专业班级材化0901 学生姓名 学生学号 指导教师 2011年 7月5 日

课程设计任务书 1、设计题目:处理量为2750m3/h水吸收二氧化硫过程填料吸收塔得设计; 矿石焙烧炉送出得气体冷却到20℃后送入填料塔中,用20℃清水洗涤洗涤除去其中得SO 2 。 入塔得炉气流量为2750m3/h,其中进塔SO 2得摩尔分率为0、05,要求SO 2 得吸收率为95%。吸收 塔为常压操作,因该过程液气比很大,吸收温度基本不变,可近似取为清水得温度。吸收剂得用量为最小用量得1、5倍。 2、工艺操作条件: (1)操作平均压力常压 (2)操作温度t=20℃ (3)选用填料类型及规格自选。 3、设计任务: 完成干燥器得工艺设计与计算,有关附属设备得设计与选型,绘制吸收系统得工艺流程图与吸收塔得工艺条件图,编写设计说明书。 化工原理教研室 2011年5月

目录 第1章绪论 (1) 1、1吸收技术概况 (1) 1、2吸收设备得发展 (1) 1、3吸收在工业生产中得应用 (2) 第2章设计方案 (2) 2、1吸收剂得选择 (4) 2、2吸收流程得选择 (4) 2、2、1吸收工艺流程得确定 (4) 2、3吸收塔设备及填料得选择 (4) 2、3、1吸收塔得设备选择 (4) 2、3、2填料得选择 (5) 2、4吸收剂再生方法得选择 (6) 2、5操作参数得选择 (7) 第3章吸收塔得工艺计算 (9) 3、1基础物性数据 (9) 3、1、1液相物性数据 (9) 3、1、2气相物性数据 (9) 3、1、3气液相平衡数据 (9) 3、2物料衡算 (10) 3、3填料塔得工艺尺寸得计算 (11) 3、3、1塔径得计算 (11) 3、3、2泛点率校核 (11) 3、3、3填料规格校核: (11) 3、3、4液体喷淋密度校核 (11) 3、4填料塔填料高度计算 (12) 3、4、1传质单元高度计算 (12) 3、4、2传质单元数得计算 (14) 3、5填料塔附属高度计算 (14) 3、6液体分布器计算 (15) 3、6、1液体分布器 (15) 3、6、2布液孔数 (17) 3、6、3 液体保持管高度 (17) 3、7其她附属塔内件得选择 (17) 3、7、1填料支承板 (17) 3、7、2除沫器(除雾器) (17) 3、7、3管口结构 (18) 3、8吸收塔得流体力学参数得计算 (19) 3、8、1吸收塔得压力降 (19) 3、8、2吸收塔得泛点率 (20)

符号说明:英文字母 Aa---- 塔板的开孔区面积,m2 A f---- 降液管的截面积, m2 A T----塔的截面积 m C----负荷因子无因次 C20----表面力为20mN/m的负荷因子 d o----阀孔直径 D----塔径 e v----液沫夹带量 kg液/kg气 E T----总板效率 R----回流比 R min----最小回流比 M----平均摩尔质量 kg/kmol t m----平均温度℃ g----重力加速度 9.81m/s2 F----阀孔气相动能因子 kg1/2/(s.m1/2) h l----进口堰与降液管间的水平距离 m h c----与干板压降相当的液柱高度 m h f----塔板上鼓层高度 m h L----板上清液层高度 m h1----与板上液层阻力相当的液注高度 m ho----降液管底隙高度 m h ow----堰上液层高度 m h W----溢流堰高度 m h P----与克服表面力的压降相当的液注高度m H-----浮阀塔高度 m H B----塔底空间高度 m H d----降液管清液层高度 m H D----塔顶空间高度 m H F----进料板处塔板间距 m H T·----人孔处塔板间距 m H T----塔板间距 m l W----堰长 m Ls----液体体积流量 m3/s N----阀孔数目 P----操作压力 KPa △P---压力降 KPa △Pp---气体通过每层筛的压降 KPa N T----理论板层数 u----空塔气速 m/s V s----气体体积流量 m3/s W c----边缘无效区宽度 m W d----弓形降液管宽度 m W s ----破沫区宽度 m 希腊字母 θ----液体在降液管停留的时间 s υ----粘度 mPa.s ρ----密度 kg/m3 σ----表面力N/m φ----开孔率无因次 X`----质量分率无因次 下标 Max---- 最大的 Min ---- 最小的 L---- 液相的 V---- 气相的 m----精馏段 n-----提馏段 D----塔顶 F-----进料板 W----塔釜

化工原理课程设计任务书 专业班级: 姓名: 学号: 指导老师:

目录 一·目的和要求 二·设计任务 三·设计方案 1.吸收剂的选择 2.塔内气液流向的选择 3.吸收系统工艺流程(工艺流程图及说明) 4.填料的选择 四·工艺计算 1.物料衡算,吸收剂用量,塔底吸收液浓度 2.塔径计算 3.填料层高度计算 4.填料层压降计算 5.填料吸收塔的主要附属构件简要设计 6.动力消耗的计算与运输机械的选择(对吸收剂)五·设备零部件管口的设计计算及选型 六·填料塔工艺数据表 填料塔结构数据表 物性数据表 七·对本设计的讨论 八·主要符号说明 九·参考文献

一·目的和要求 1.进行查阅专业资料、筛选整理数据及化工设计的基本训练; 2.进行过程计算及主要设备的工艺设计计算,独立完成吸收单元的设计;用简洁的文字和图表清晰地表达自己的设计思想和计算结果; 3.建立和培养工程技术观点; 4.初步具备从事化工工程设计的能力,掌握化工设计的基本程序和方法。 5.独立完成课程设计任务。 二·设计任务 1.题目:SO2填料吸收塔 2 生产能力:SO2炉气的处理能力为1500 m3/h(1atm,30℃时的体积) 3 炉气组成:原料气中含SO2为9%(v),其余为空气 4 操作条件: P=1atm(绝压) t=30 ℃ 5 操作方式:连续操作 6 炉气中SO2的回收率为95% 三·设计方案 1.吸收剂的选择 用水做吸收剂。水对SO2有较大的溶解度,有较好的化学稳定性,有较低的粘度,廉价、易得、无毒、不易燃烧 2.塔内气液流向的选择 在填料塔中,SO2从填料塔塔底进入,清水从塔顶由液体喷淋装置均匀淋下。 3.吸收系统工艺流程(工艺流程图及说明) 二氧化硫炉气经由风机从塔底鼓入填料塔中,与由离心泵送至塔顶的清水逆流接触,在填料的作用下进行吸收。经吸收后的尾气由塔顶排除,吸收了SO2的废水由填料塔的下端流出。 4.填料的选择 可选择(直径)25mm塑料鲍尔环填料(乱堆)。特性数据如下: 比表面积α:209 m2/m3