工程技术交底记录单位工程名称:天津液化天然气(LNG)项目输气干线工程五标段单位工程编号:

施工单位交底时间

工序名称主线路焊接交底部位

参加人

一、管线材料

本工程主线钢管材质为L485M(X70),规格φ813×14.4(17.3)螺纹管,部分主管线规格为φ813×17.5mm直缝管,冷弯弯管和热煨弯管规格为φ813×16.0(17.5、20)。

二、操作人员要求

从事本工程的焊接人员必须持有指定考试单位颁发的焊工上岗证,且必须严格按照考试通过的焊工资格进行施工作业,焊工要穿戴齐全的劳保防护服。

三、环境要求

下列任何一种环境中,如未采取有效防护措施不得进行焊接:

1、雨雪天气;

2、大气相对湿度大于90%;

3、低氢型焊条电弧焊,风速大于5m/s;

4、纤维素型焊条手工电弧焊和自保护药芯焊丝半自动焊,风速大于 8m/s。

四、施工方法

本工程主要采取沟上焊接、沟下连头的施工方式,焊接方式采用手工电弧焊与半自动焊接搭配的焊接方式,划分为主线路焊接、线路连头焊接、线路碰死口焊接和线路返修焊接四个项目,具体要求如下:

1、主线路焊接

(1)焊接方法:焊条电弧焊下向焊+药芯焊丝自保护焊电弧焊下向焊(SMAW+FCAW);

(2)焊接材料:根焊采用“林肯”LINCOLN Fleetweld 5p+(E6010)φ4.0mm焊条,热焊、填充、盖面采用“合伯特”HOBART Fabshield X80(E81T8-Ni2JH8)φ2.0mm自保护药芯焊丝;

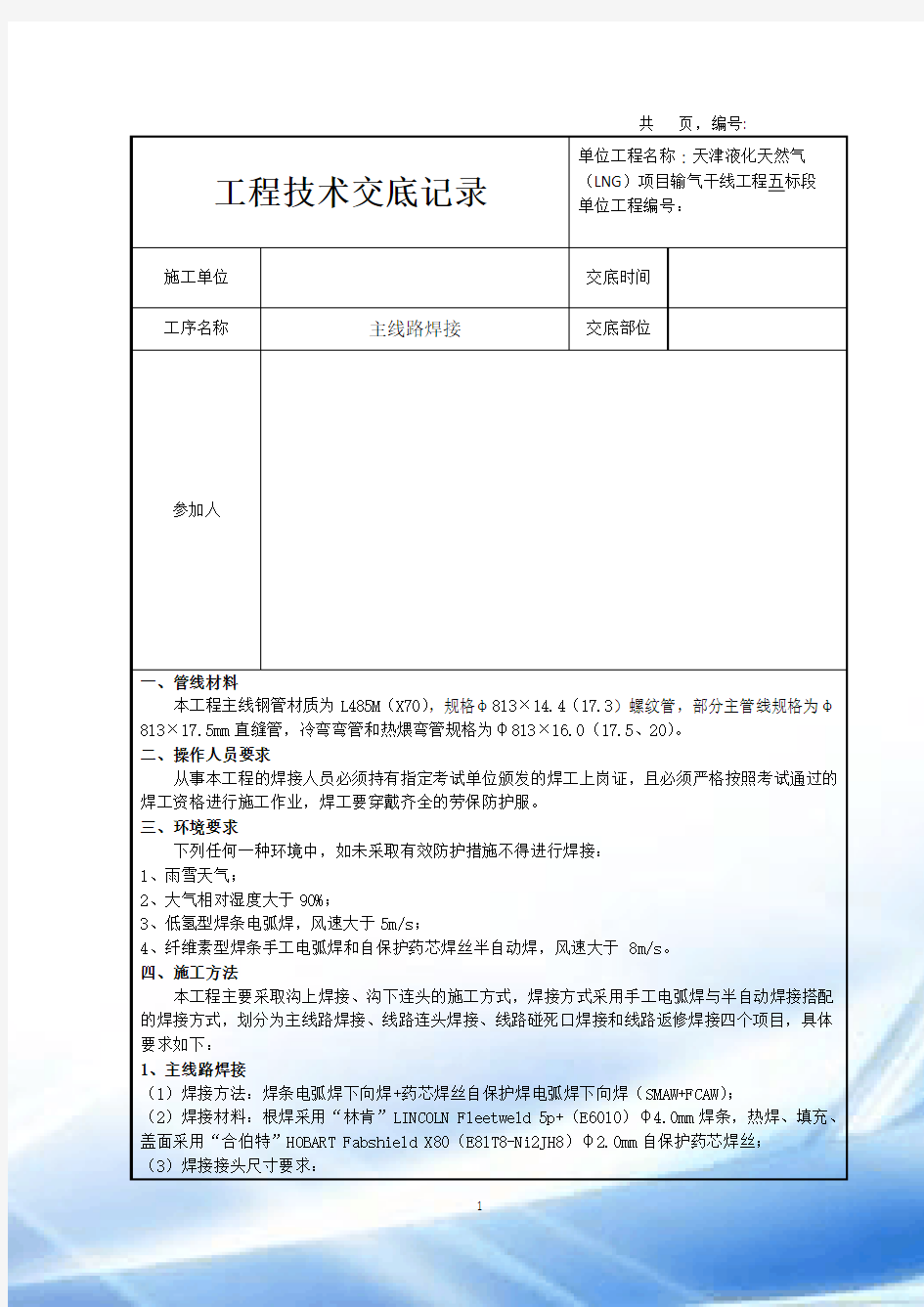

(3)焊接接头尺寸要求:

接头形式对接坡口形式V型坡口

坡口角度60±2°钝边mm 1.5±0.5

对口间隙mm 2.5~3.0 壁厚mm 14.4/17.3/17.5 焊缝余高mm 0~2.0 错边mm 1.8/2.1/2.1

盖面焊缝宽度mm 0.5~2.0 焊接层次(按壁厚)5/6/6

(4)焊接参数

焊接层次焊接

方法

填充金属电流电压

(V)

送丝速度

(in/min)

焊接速度

(cm/min)型号规格极性安培(A)

根焊SMAW E6010 φ4.0 DCEN 70~85 29~31 N/A 12~15

热焊FCAW E81T8-Ni2J H8 φ2.0 DCEN 210~220 17~18 90-100 18~21

填充FCAW E81T8-Ni2J H8 φ2.0 DCEN 220~240 17~18 100-110 17~21

盖面FCAW E81T8-Ni2J H8 φ2.0 DCEN 210~220 17~18 90-100 16~18

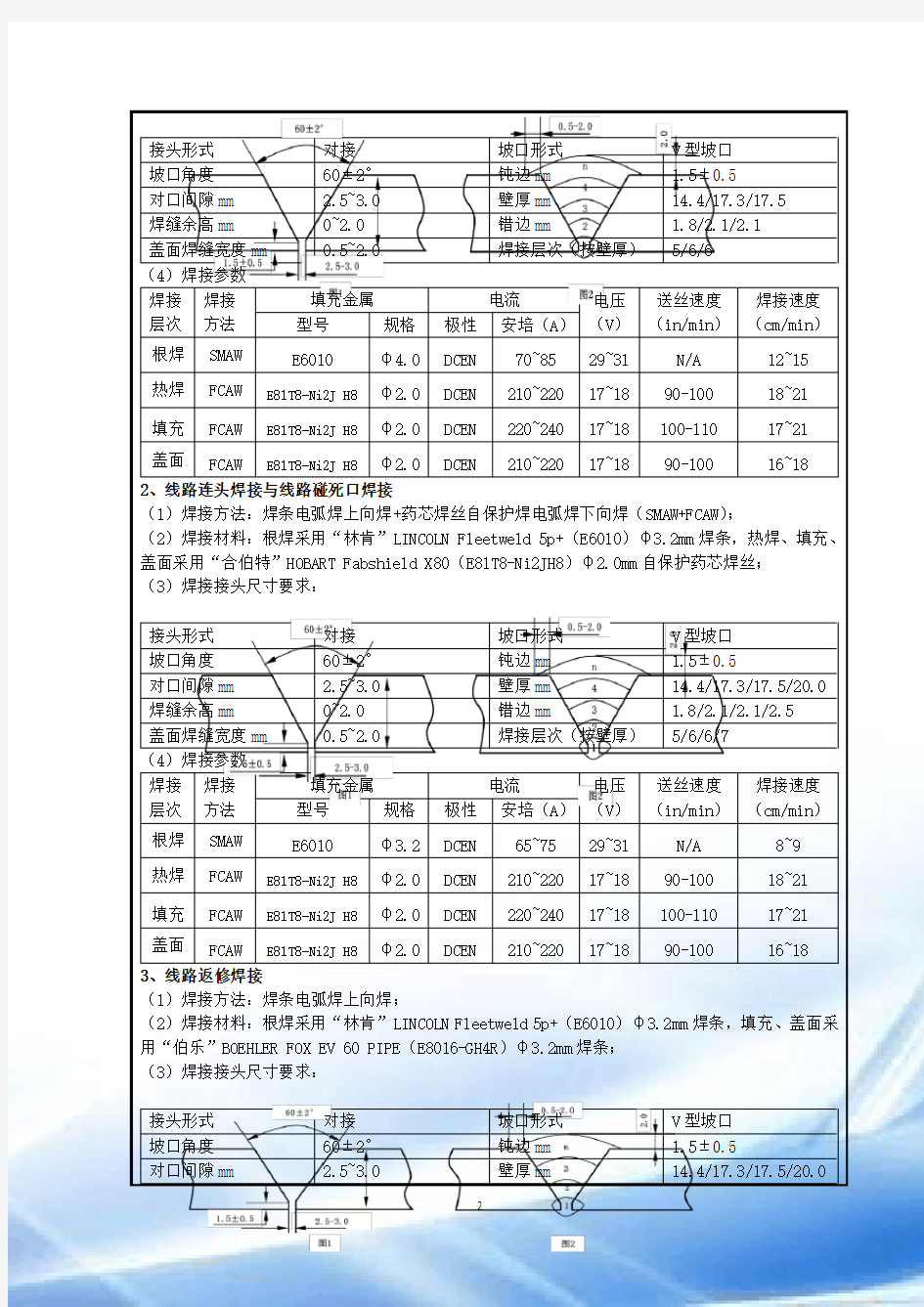

2、线路连头焊接与线路碰死口焊接

(1)焊接方法:焊条电弧焊上向焊+药芯焊丝自保护焊电弧焊下向焊(SMAW+FCAW);

(2)焊接材料:根焊采用“林肯”LINCOLN Fleetweld 5p+(E6010)φ3.2mm焊条,热焊、填充、盖面采用“合伯特”HOBART Fabshield X80(E81T8-Ni2JH8)φ2.0mm自保护药芯焊丝;

(3)焊接接头尺寸要求:

接头形式对接坡口形式V型坡口

坡口角度60±2°钝边mm 1.5±0.5

对口间隙mm 2.5~3.0 壁厚mm 14.4/17.3/17.5/20.0 焊缝余高mm 0~2.0 错边mm 1.8/2.1/2.1/2.5

盖面焊缝宽度mm 0.5~2.0 焊接层次(按壁厚)5/6/6/7

(4)焊接参数

焊接层次焊接

方法

填充金属电流电压

(V)

送丝速度

(in/min)

焊接速度

(cm/min)型号规格极性安培(A)

根焊SMAW E6010 φ3.2 DCEN 65~75 29~31 N/A 8~9

热焊FCAW E81T8-Ni2J H8 φ2.0 DCEN 210~220 17~18 90-100 18~21

填充FCAW E81T8-Ni2J H8 φ2.0 DCEN 220~240 17~18 100-110 17~21

盖面FCAW E81T8-Ni2J H8 φ2.0 DCEN 210~220 17~18 90-100 16~18 3、线路返修焊接

(1)焊接方法:焊条电弧焊上向焊;

(2)焊接材料:根焊采用“林肯”LINCOLN Fleetweld 5p+(E6010)φ3.2mm焊条,填充、盖面采用“伯乐”BOEHLER FOX EV 60 PIPE(E8016-GH4R)φ3.2mm焊条;

(3)焊接接头尺寸要求:

接头形式对接坡口形式V型坡口

坡口角度60±2°钝边mm 1.5±0.5

对口间隙mm 2.5~3.0 壁厚mm 14.4/17.3/17.5/20.0

焊缝余高mm 0~2.0 错边mm 不要求

盖面焊缝宽度mm 0.5~2.0 焊接层次(按壁厚)根据返修深度而变化(4)焊接参数

焊接层次焊接

方法

填充金属电流电压

(V)

送丝速度

(in/min)

焊接速度

(cm/min)型号规格极性安培(A)

根焊SMAW E6010 φ3.2 DCEN 65~75 29~31 N/A 9~10

填充SMAW E8016-GH4R φ3.2 DCEP 100~120 22~24 N/A 8~11

盖面SMAW E8016-GH4R φ3.2 DCEP 100~110 22~24 N/A 8~10

五、焊接要求及焊接技术

1、主线路焊接、线路连头和碰死口焊接

(1)焊前准备

①管道组对前应清除管内杂物,使用角向磨光机或钢丝刷等工具将坡口面及其管口内外侧表面50mm 范围内的氧化皮、油脂、漆、锈、泥等其它物质彻底清除,显露出金属光泽;

②不等壁厚管件组对时,采用坡口过渡的形式,壁厚差≤2mm时可直接焊接,大于2mm时采用内削边处理,内坡口角度14~30°;

③严禁用锤击或加热管子的方法来校正错边,控制好内壁错变量;

④焊条、焊丝等材料在运输和保管时,应保证其不变质,药皮焊条不受潮,焊条无破损、变色,无油污杂物,焊丝无锈蚀、污染现象,凡损坏或变质的材料不得使用;

⑤焊接现场应设恒温干燥箱(保温筒),焊条随用随取。

(2)定位焊

①正式焊接前,应在试板上进行焊接工艺参数调试;

②焊接前应在焊缝两端用800mm宽胶皮或其它材料保护防腐层,防止防腐层被焊接飞溅灼伤;

③焊接定位焊缝时,应采用与根部焊道相同的焊接材料和焊接工艺,由合格的焊工施焊;

④使用内对口器时,应在卸去内对口器的张力前,焊完全部根焊焊道;在外对口器撤离前,完成的根焊道应均匀分布于管口周围,焊道累计长度不少于管周长的50%,焊道间距近似相等。

(3)焊前预热

①加热方式:优先选用电加热,也可以采用火焰加热;

②环境温度在 5℃以上时,预热范围为管端各 75mm 的区域内均匀加热;环境温度低于 5℃时,宜采用感应加热或电加热的方法进行管口预热,预热宽度宜为坡口两侧各75mm;

③预热温度:100~120℃;

④道间温度:100<T<250℃;

⑤预热范围:以焊缝中心为基准,每侧不应小于焊件厚度3倍,且不应小于100mm;

⑥温度测量:用数字测温计测量在距管口 50mm 的圆周上均匀测量。

(4)焊接技术

①每层焊缝需配备2名焊工,根焊结束与热焊开始的时间间隔小于10min;

②严禁在坡口以外的管壁上起弧,相邻焊道的起弧或收弧应相互错开30mm以上;

③根焊必须焊透,背面成型良好,根焊完成后,焊工应仔细检查是否有裂纹,如有应消除后重新焊。热焊后各层焊道的焊接应没有中断,尽可能快地完成;

④焊接时,焊条或焊丝不宜摆动过大,发现偏吹、粘条、表面气孔或其它现象时应立即停止焊接;

⑤为保证盖面焊的良好成型,填充焊道宜填充(或修磨)至距离管外表面 0.5mm~2mm 处,可根据填充情况在立焊部位增加立填焊,盖面焊缝为多道焊时,后续焊道至少宜覆盖前一焊道 1/3 宽;

⑥当日进行焊接的焊口应尽量完成全部焊接,对于当日不能完成的焊口或不能连续焊接的应完成50%钢管壁厚且不少于三层焊道;

⑦未完成的焊口应采用干燥、防水、隔热的材料覆盖好。次日焊接前,应预热至焊接工艺规程要求的最低层间温度。

⑧当日中断施工,必须在管段的开口端装上防尘管帽,不允许将工具及杂物存放在管内。

(5)焊缝清理

①焊接过程中,应使用角向磨光轮机把焊接接头处和焊缝层间打磨圆滑过渡,并且不得有沟槽,上层焊道熔渣、密集气孔、引弧点高凸处清理干净后方可进行下一层的焊接;

②焊接完成后,使用角向砂轮机和钢丝刷对焊缝两侧50mm范围内进行彻底清理,不允许存在飞溅、电弧烧伤等表面缺陷;

③焊缝表面不应低于母材,焊缝余高不超过2mm,超过2mm时,应进行打磨。

2、线路返修焊接

(1)焊前准备

①返修前,应认真分析缺陷的性质和部位,使用角向磨光机等工具对缺陷进行彻底清除;

②施焊的焊工应持有有效的焊工资格证,方可焊接;

③焊条烘干按厂家要求执行。纤维素焊条不宜烘烤,伯乐E8016-GH4R焊条烘烤温度为300-350℃,烘烤时间2小时,保温温度100-150℃。

(2)定位焊:无要求。

(3)焊前预热

①加热方式:宜采用火焰加热;

②预热温度:100~120℃;

③道间温度:100<T<250℃;

④预热范围:以焊缝中心为基准,每侧不应小于焊件厚度3倍,且不应小于100mm。

(4)焊接技术

①负责返修的焊工需独立完成整个缺陷的返修;

②严禁在坡口以外的管壁上起弧,相邻焊道的起弧或收弧应相互错开30mm以上。

(5)焊缝清理

①焊接过程中,应使用角向磨光轮机把焊接接头处和焊缝层间打磨圆滑过渡,并且不得有沟槽,上层焊道熔渣清理干净后方可进行下一层的焊接;

②焊接完成后,使用角向砂轮机和钢丝刷对焊缝两侧50mm范围内进行彻底清理,不允许存在飞溅、电弧烧伤等表面缺陷;

③焊缝表面不应低于母材,焊缝余高不超过2mm,超过2mm时,应进行打磨。

(6)其他要求

①所有带裂纹的焊口应从管线上切除;

②根焊道、填充焊道及盖面焊道中出现的非裂纹性缺陷可直接返修;

③返修前,应认真分析缺陷的性质和部位.使用角向磨光机等工具对缺陷进行彻底清除,应开出宽度均匀,表面及两端过渡平缓,便于施焊的缓坡凹槽,每处长度不宜小于50mm,相邻两返修处的距离小于50mm 时,按一处缺陷进行返修;

④对清理完成的部位,经打磨、表面探伤合格后方可施焊;

⑤返修焊接应采用评定合格的焊接工艺规程,返修焊接分为全壁厚返修和非全壁厚返修两种;全壁厚返修时应按焊接工艺规程的预热温度和宽度要求对整个焊口进行预热,非全壁厚返修可对返修部位及其上下各100mm 范围内的焊道进行局部预热,返修焊缝必须一次性完成;

⑥选择技术水平较高的持证焊工进行返修工作,以确保一次返修合格;

⑦同一焊缝位置只可返修一次。若返修不合格,该焊口应从管线上切除;

⑧焊缝返修部位修补后,焊缝余高不应低于母材,并打磨圆滑过渡。

3、其它要求

(1)当环境出现恶劣气候条件(如大风、雨雪天气等)时,应采取有效措施,如采用防风棚、保

温棚等以保证焊接质量不受影响;

(2)每道焊缝经外观检查合格后,按“焊缝编号规定”在管道上编号标记;

(3)每天焊接施工完毕,应填写组对焊接记录、焊缝外观检查记录、焊缝分布图、无损探伤申请单等施工记录,及时给监理报验。

技术负责人交底人接受交底人