A/O-MBR工艺及膜性能影响因素研究

摘要:介绍了国内外MBR的应用现状,分析了膜材料、膜孔径对膜能量及膜污染的影响,阐述了温度对膜过滤性能的影响。与其它工艺相比较,MBR工艺具有较好的应用前景。

关键词:MBR 膜特性膜污染

引言

MBR技术是活性污泥法与膜技术相结合的一种集成技术[1],在水处理中的应用及其研究正备受人们关注。同时由于膜对难降解大分子有机物和专属功能微生物的截留作用使得MBR处理难降解有机废水的效果明显优于传统工艺。由于膜的分离作用,生物反应器内的活性污泥浓度较传统的生物处理法要高,这就提高了污水的处理效率与出水水质,同时降低了运行过程的能耗。膜生物反应器日益得到重视也正源于此。但膜生物反应器中膜污染以及使用寿命等依然是该技术需要解决的难题。所以对膜性能影响因素的研究仍然是现阶段的一个重点内容。综合来讲,该工艺仍是一种新型高效的很有发展前景的污水处理工艺[2,3]。

1、MBR国内外的应用现状

1.1国外应用现状

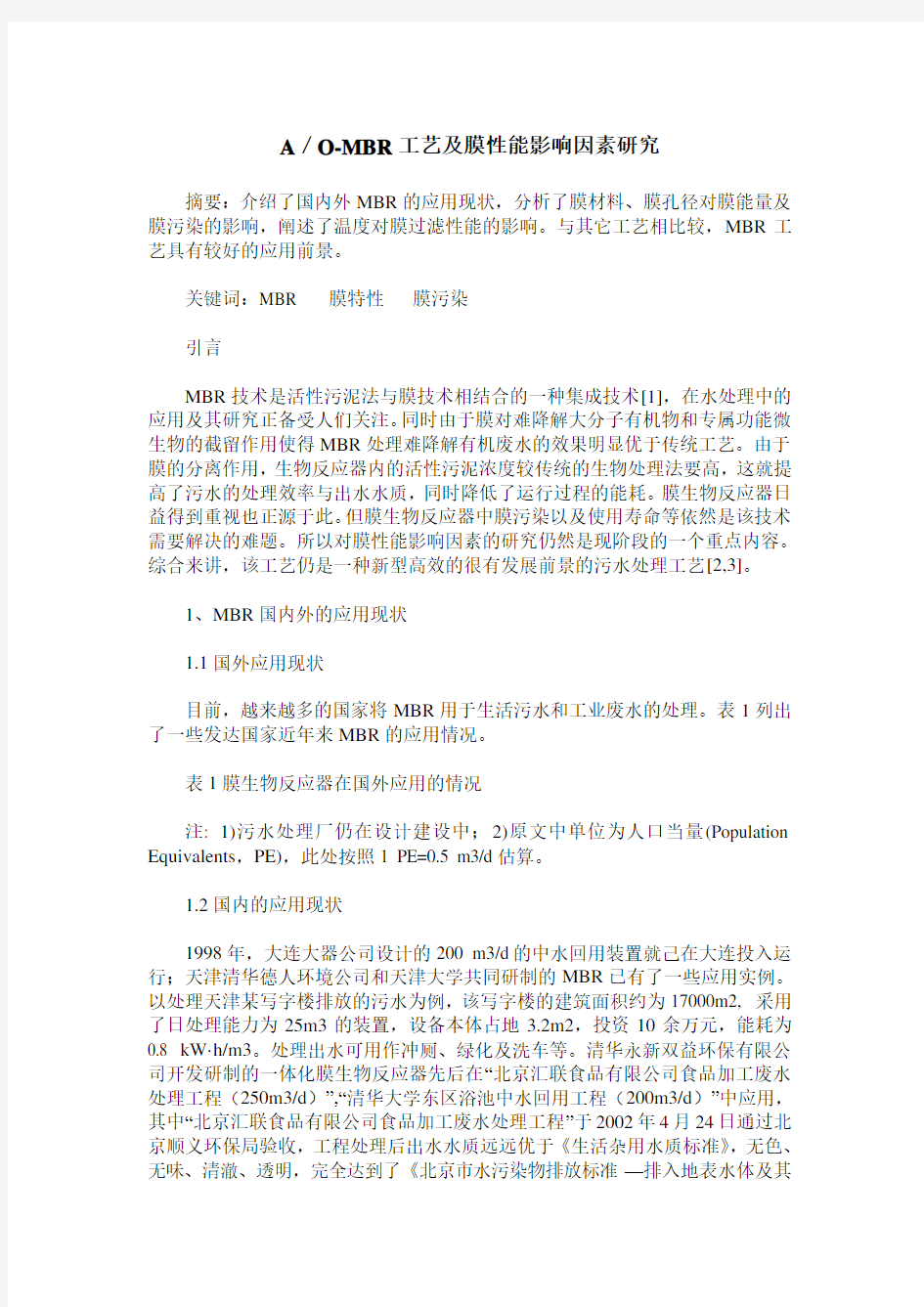

目前,越来越多的国家将MBR用于生活污水和工业废水的处理。表1列出了一些发达国家近年来MBR的应用情况。

表1膜生物反应器在国外应用的情况

注: 1)污水处理厂仍在设计建设中;2)原文中单位为人口当量(Population Equivalents,PE),此处按照1 PE=0.5 m3/d估算。

1.2国内的应用现状

1998年,大连大器公司设计的200 m3/d的中水回用装置就己在大连投入运行;天津清华德人环境公司和天津大学共同研制的MBR已有了一些应用实例。以处理天津某写字楼排放的污水为例,该写字楼的建筑面积约为17000m2, 采用了日处理能力为25m3的装置,设备本体占地3.2m2,投资10余万元,能耗为0.8 kW·h/m3。处理出水可用作冲厕、绿化及洗车等。清华永新双益环保有限公司开发研制的一体化膜生物反应器先后在“北京汇联食品有限公司食品加工废水处理工程(250m3/d)”,“清华大学东区浴池中水回用工程(200m3/d)”中应用,其中“北京汇联食品有限公司食品加工废水处理工程”于2002年4月24日通过北京顺义环保局验收,工程处理后出水水质远远优于《生活杂用水质标准》,无色、无味、清澈、透明,完全达到了《北京市水污染物排放标准—排入地表水体及其

细胞培养的方法与步骤 1.开紫外灯前先擦超净台,台内紫外30分钟,室内紫外10分钟。同时将放在4℃内的培养液提前放置到室温。(可放在抽屉中,防止紫外照射) 换液 2.先将培养液打开(开一层烧一层),放置在酒精灯旁。 3.将细胞从培养箱中拿出,进超净台前先要喷酒精。 4.打开培养瓶,烧瓶口,而后弯脖朝后,倒液,注意瓶口不要残留液体,若有残液要用纱布擦净。 5.倒培养液(之前要烧瓶口),注意量(5ml)不要再瓶口有残留液体是烧瓶口,否则碳化的培养液会对细胞的生长有毒害作用。 6.倒一瓶封一瓶,迅速放平,培养瓶口拧紧后再松一下,放入培养箱中。 传代 2.拿出细胞,开口,烧,倒液。 3.(5ml大枪加3ml)用PBS洗2~3遍(洗净血清,放置血清钝化胰酶)。 4.胰酶消化,37℃5分钟(时间可自控)。消化程度是细胞不能滑落,要吹落。500微升胰酶(4×,1%)+1.5mlPBS→工作浓度0.25%(此时要用大枪)。 5.(大枪)加入3mlDMEM完全培养液终止消化,用吸管缓慢吹打壁上的细胞(不要让吸管的嘴端接触到瓶壁) 6.将混合物吸入离心管,加封口膜,离心500g 5分钟(此时洗去胰酶)在此期间PBS 洗培养瓶3遍,PBS一定要吸净,否则加入培养液后会产生沉淀(培养瓶要重复使用,至少100次) 7.倒掉上清,此时动作要轻或用大枪吸,加入3mlDMEM完全培养液重悬细胞,用吸管吹掉(再洗,清除胰酶)。 8.离心完毕,加入3ml新鲜培养液,再次吹打(约50~100下,视细胞情况而定),防止起泡沫,至细胞单个,圆球状为宜。 9.在培养瓶中加入新鲜培养液4ml,将吹打起来的细胞分配至各培养瓶中(量依需要而定)。80微升,100微升都可以。 冻存 8.在冻存管中加入200微升冻存液,在离心管中加入1000微升冻存液,吹打(防止起泡),移入冻存管中,此段时间不宜过久(DMSO对细胞伤害很大)。 9.封口膜封紧冻存管,可多封几层,用胶布缠紧,只缠一层就行,然后写字。 10.放在4℃30分钟。 11.放在冰水混合物中10分钟。 12.-20℃中放置1~2小时(经验值是不超过1.5小时) 13.-70℃中过夜,(最多可存放7~8个月) 14.放入液氮。 注意:传代前一天换液(可换可不换) 冻存前一天换液(必换) 血清灭活: 56℃30分钟水浴。

科技成果:电镀填孔工艺影响因素 电子产品的体积日趋轻薄短小,通盲孔上直接叠孔(viaonHole或Viaonvia)是获得高密度互连的设计方法。要做好叠孔,首先应将孔底平坦性做好。典型的平坦孔面的制作方法有好几种,电镀填孔(ViaFillingPlating)工艺就是其中具有代表性的一种。 电镀填孔工艺除了可以减少额外制程开发的必要性,也与现行的工艺设备兼容,有利于获得良好的可靠性。 电镀填孔有以下几方面的优点: (1)有利于设计叠孔(Stacked)和盘上孔(via.on.Pad): (2)改善电气性能,有助于高频设计; (3)有助于散热; (4)塞孔和电气互连一步完成; (5)盲孔内用电镀铜填满,可靠性更高,导电性能比导电胶更好。 电镀填孔是目前各PCB制造商和药水商研究的热门课题。Atotech、Shipley、奥野、伊希特化及Ebara等国外知名药水厂商都已推出自己的产品,抢占市场份额。 2电镀填孔的影响参数 电镀填孔工艺虽然已经研究了很多,但真正大规模生产尚有待时日。其中一个因素就是,电镀填孔的影响因素很多。如图1所示,电镀填孔的影响因素基本上可以分为三类:化学影响因素、物理影响因素与基板影响因素,其中化学影响因素又可以分为无机成分与有机添加剂。下面将就上述三种影响因素一一加以简单介绍。 2.1化学影响因素 2.1.1无机化学成分 无机化学成分包括铜(Cu2+)离子、硫酸和氯化物。

(1)硫酸铜。硫酸铜是镀液中铜离子的主要来源。镀液中铜离子通过阴极和阳极之间的库仑平衡,维持浓度不变。通常阳极材料和镀层材料是一样的,在这里铜既是阳极也是离子源。当然,阳极也可以采用不溶性阳极,Cu2+采用槽外溶解补加的方式,如采用纯铜角、CuO粉末、CuCO3等。但是,需要注意的是,采用槽外补加的方式,极易混入空气气泡,在低电流区使Cu2+处于超饱和临界状态,不易析出。值得注意的是,提高铜离子浓度对通孔分散能力有负面影响。 (2)硫酸。硫酸用于增强镀液的导电性,增加硫酸浓度可以降低槽液的电阻与提高电镀的效率。 但是如果填孔电镀过程中硫酸浓度增加,影响填孔的铜离子补充,将造成填孔不良。在填孔电镀时一般会使用低硫酸浓度系统,以期获得较好的填孔效果。 (3)酸铜比。传统的高酸低铜(Cw+:Ccu2+=8~13)体系适用于通孔电镀,电镀填孔应采用低酸高铜(Cw+:Ccu2+=3~10)镀液体系。这是因为为了获得良好的填孔效果,微导通孔内的电镀速率应大于基板表面的电镀速率,在这种情况下,与传统的电镀通孔的电镀溶液相比,溶液配方由高酸低铜改为低酸高铜,保证了凹陷处铜离子的供应无后顾之忧。 (4)氯离子。氯离子的作用主要是让铜离子与金属铜在双电层间形成稳定转换的电子传递桥梁。 在电镀过程中,氯离子在阳极可帮助均匀溶解咬蚀磷铜球,在阳极表面形成一层均匀的阳极膜。在阴极与抑制剂协同作用让铜离子稳定沉积,降低极化,使镀层精细。 另外,常规的氯离子分析是在紫外可见光分光光度计进行的,而由于电镀填孔镀液对氯离子浓度的要求较严格,同时硫酸铜镀液呈蓝色,对分光光度计的测量影响很大,所以应考虑采用自动电位滴定分析。 2、1.2有机添加剂 采用有机添加剂可以使镀层铜晶粒精细化,改善分散能力,使镀层光亮、整平。酸性镀铜液中添加剂类型主要有三种:载运剂(Carrier)、整平剂(Leveler)和光亮剂(Brighte ner)。

作者创智涂装来源本站浏览1110 发布时间2011/10/10本表示出了在阳极氧化和封孔中容易出现的缺陷的特征、成因和防治措施

铝材阳极氧化封孔,不挂灰时间短. ? 信息名称:铝材阳极氧化封孔,不挂灰时间短. 所在地:山东省威海市 发布时间:2011-07-08 加入收藏夹 联系人:郭小姐 威海云清化工开发院 联系人:郭小姐女士 电话:86-

手机: 传真:86- 邮件: 地址:山东省威海市文化中路89-2号 查看全部产品进入展厅 一、产品用途: 本品为浅绿色粉末,适用于建筑铝型材和其他铝制品的封孔处理,本品封孔温度范围宽,它能够改善表面装饰的无色金属络合物, 在其它物质的支持下,依靠镍和氟化物离子的协同效应,发挥作用。 二、性能特点: 1、同热水封孔的工艺相比, 冷封孔能缩短处理时间和节约加热所需的能源, 从能源成本和阳极氧化物生产线能力的角度来考虑这种优点就相当重要。 2、这种产品的结合能防止干净阳极氧化铝部件发绿的退色现象。不产生白霜,其耐蚀性和耐磨性及硬度均高于沸水封孔处理. 三、槽液组成及工艺条件: 本品浓度 3.5-5.0克/升 去离子水余量 PH值5-5.6 温度25-35℃ 时间8-15分钟(一分钟能封一个微米厚的氧化膜) Ni+ 0.9-1.2克/升 F- 0.3-0.85克/升 消耗量:0.8-1.5千克/吨材(约400m2) * 封孔后第一道用冷水洗,然后在进行温水洗.温水槽温度:60℃;时间:5分钟 四、注意事项 1、槽材料: 衬有塑料的钢或不锈钢。特别须知要点:建议对溶液作过滤处理, (不可用筒式过滤器)。为了保证溶液能长期使用, 避免溶液被全部排放, 每立方米中物料通过量达到1000m2,就应排放50 L/m3的槽液.

1?操作台基本要求: S ii. ??*SΛl-≤手的工作A通冈禹基也布局α *!!崗左芋£丄fTAβ^WLJt禺整丄fl-??' 上豹品矿播班苗 2?随着传代次数的增加,连续培养细胞系遗传物质不稳定,不得将细胞存放于-20C 或-80C冰柜中,因为细胞存在次低温条件下活力迅速降低。 3.细胞污染: (1)细菌污染 A S 佛3相差&Λ凰示旳螯主长的丄S ??tfΛ?t i li??- 1EfeS??T可见Iii垦壬庭司的区14存査■ ??S?????^ffi?1但是?

(2)酵母污染 阴站.M栢差圉煙昱示J?壁增齐的23」迄無蛍醉母污果?陌集的H*??ffl胞呈髓兀电貶也??!???生屮转Ke e JH* I (3)霉困污染 初期PH值维持稳定,污染严重后PH值迅速升高,导致培养基浑浊。 (4)病毒污染 一般不会对与其宿主物种不同的细胞培养物造成不良影响,通过电子显微镜检查、一组抗体的免疫染色,ELISA实验或者采用适当病毒引物的PCR技术可以检测出细胞为病毒污染。 (5)支原体污染 唯一检测支原体污染的方法是采用荧光染色、ELISE PCR免疫染色、放射自显 影 4.抗生素只能作为对付污染的最后手段而且只能短期使用,并应尽快撤出 5 ?适合贴壁的细胞和悬浮的细胞

6.基础培无血清培养基 7.PH值:大多数正常哺乳动物细胞系PH为7.4; 成纤维细胞系适合轻度偏碱 (pH747?7) Sf9和sf21等昆虫细胞系最适合在PH值为6.2的环境中生长 8.温度:大多数人和哺乳动物细胞系在36C至37C最佳 昆虫细胞在27C为最佳禽类细胞在38.5C最佳冷血动物(15C -26C) 9.动物细胞形态划分: 成纤维细胞,贴附生长上皮样细胞呈多角形,贴附淋巴母细胞样细胞呈球形,不贴附特殊形态: I型有长突触 U型没有轴突 10.细胞增长模式

细胞株(系)细胞复苏 (1)戴手套,从液氮罐中取出冷冻管。 (2)迅速放入38℃水浴中,并不时摇动,在1分钟内使其完全融化。 (3) 紫外消毒30min后关闭紫外灯,开启超净台正常工作状态,用酒精消毒操作者的双手。将所需的培养基确保瓶身干净后放于工作台面内,点燃酒精灯,将培养基瓶口用酒精棉球擦拭后,再将瓶口对准在酒精灯上消毒2-3次,旋开瓶盖后再次分别消毒瓶口和瓶盖,分别放于酒精灯的两侧。特别是将培养基瓶放于斜架上,瓶口对准酒精灯,且放在距离酒精灯最近的位置,瓶盖置于酒精灯的另一侧。然后在无菌下取出细胞。冻存管用75%酒精擦拭消毒后,打开盖子,用吸管将细胞悬液注入离心管中,再滴加10ml培养液。 (4)在1000r/min速度下离心5~10分钟,弃去上层液,加入适量培养液后接种于培养瓶中,接种浓度1×109/L,置37℃温箱静置培养,次日更换一次培养液,继续培养,观察生长情况。若细胞密度较高,及时传代。或无需离心直接将细胞加入瓶中,并加入培养基贴壁培养12~24小时后,充去上清,换入新鲜培养基继续培养。加入的培养液的量依冻存的细胞数量,如果冻存数量为106,则稀释10倍使细胞达到105即可。 注意事项 在细胞复苏操作时,应注意融化冻存细胞速度要快,可不时摇动安瓿或冷冻管,使之尽快通过最易受损的温度段(-5~0℃)。这样复苏的冻存细胞存活率高,生长及形态良好。然而,由于冻存的细胞还受其他因素的影响,有时也会有部分细胞死亡。此时,可将不贴壁、飘浮在培养液上(已死亡)的细胞轻轻倒掉,再补以适量的新培养液,也会获得较为满意的结果。 细胞换液 (1)贴壁细胞(包括半贴壁细胞的换液) 紫外消毒30min后关闭紫外灯,开启超净台正常工作状态,用酒精消毒操作者的双手。将所需的培养基确保瓶身干净后放于工作台面内,点燃酒精灯,将培养基瓶口用酒精棉球擦拭后,再将瓶口对准在酒精灯上消毒2-3次,旋开瓶盖后再次分别消毒瓶口和瓶盖,分别放于酒精灯的两侧。特别是将培养基瓶放于斜架上,瓶口对准酒精灯,且放在距离酒精灯最近的位置,瓶盖置于酒精灯的另一侧。

2011秋季国际PcB技术/信息论坛孔化与电镀Hole Processing and Plating 填孔电镀品质可靠性的研究和探讨 Paper Code:S-021 彭涛田维丰刘晨姜雪飞彭卫红刘东 深圳崇达多层线路板有限公司 摘要填孔电镀是满足PCB高密度化、更小化、更便宜的一种重要途径。随着电子行业和PCB 行业的高速发展,填孔电镀的需求量增长迅速,填孔电镀的应用也日广泛,填孔电镀 的生产难度也相应增加。填孔电镀是一种新工艺流程,相对普通电镀铜而言,其反应 机理复杂,过程控制更难监控,品质可靠性低。本文主要讲述填孔电镀反应机理,并 通过DOE试验来探讨如何提升填孔电镀工艺能力和品质可靠性。 关键词填孔电镀i填充率 中图分类号:TN41文献标识码:A 文章编号:1009—0096(2011增刊-0153-06 The research and investigation of filling plating quality and reliability PENG Tao TIAN Wei-feng L1UChert JIANGXue-fei PENG Wei-hong L1UDong

Abstract In the process of PCB jointing brigade,the via air ladder Call bring on the jointing solder air and it will debase the jointing intension and quailty dependability,because of above.more and more customers require the via ofHDl circuitry board should be done by filling?in plating.In the relafiv9ly ofnormal plating,the reaction mechanism offilling—in plating is more complex,the process control is moFe difficult to be watched,and the quailty dependability is worse.The letterpress tell of the reaction mechanism of filling—in plating,discuss the way how to step up the technical ability offilling—in plating by DOE experiment and quailty dependability. Key words filling plating;filling ratio 1为什么需要填孔 1.1PCB高密度化、高精细化的发展趋势 随着电子产业的高密度、高精细化,HDI板焊盘直径和间距的逐渐减小,使盲孔孑L径也逐渐减小,盲孔厚径 比随之加大,普通的电镀药水和传统的电镀工艺不能达到盲孔镀铜的效果,为保证盲孔d6质的可靠性,更多生 产厂家选择专用盲孔电镀药水或增加填孔流程。 .】53. 孔化与电镀HoIeProcessing and Plaling 2011秋季国际PcB技术,信息论坛 圉1盲孔高厚径比使品质可靠性降低

浅析影响铝件阳极氧化质量的因素 发表时间:2017-10-16T13:39:22.853Z 来源:《基层建设》2017年第16期作者:何小明孙柱王涛 [导读] 摘要:铝的阳极氧化是以铝或铝合金作阳极,以铅板作阴极在硫酸、草酸、铬酸等水溶液中电解,其表面生成氧化膜层。其中硫酸阳极氧化处理应用最为广泛。探讨影响铝件阳极氧化质量的因素,对改进铝及其合金阳极氧化工艺技术有着极其重要的意义。 陕西黄河集团有限公司陕西西安 710043 摘要:铝的阳极氧化是以铝或铝合金作阳极,以铅板作阴极在硫酸、草酸、铬酸等水溶液中电解,其表面生成氧化膜层。其中硫酸阳极氧化处理应用最为广泛。探讨影响铝件阳极氧化质量的因素,对改进铝及其合金阳极氧化工艺技术有着极其重要的意义。 关键词:铝件阳极氧化;质量;影响因素 1 概述 铝及铝合金材料在空气或水中能够生成一层自然氧化膜,从而提高了铝材的耐蚀性。但这层自然氧化膜厚度通常仅有0.05~0.15μm,在很多腐蚀介质作用下往往产生腐蚀而破坏。铝合金型材经阳极氧化处理后可生成厚度为0.5~250μm的多孔氧化膜,由于这层膜具有吸附能力,可以进行封孔并染成各种颜色,使铝材在耐磨、耐蚀、美观、使用寿命等方面有很大提高,因而阳极氧化处理已广泛应用于铝及铝合金材料的表面处理工艺中。 铝金属经阳极氧化后,其材质具有质硬耐磨防腐与底衬结合牢固等特点,在现代工业中被广泛应用。但由于铝合金中所含的金属元素与杂质不同,以及氧化工艺、氧化电解液不同,便造成铝阳极氧化膜的结构也不同。铝阳极氧化膜一般可分为多孔型和壁垒型种,但在实验中发现很多铝阳极氧化膜不是典型的多孔型或壁垒型,而是两者的混杂。氧化膜的结构对铝材的质量有很大影响,氧化膜的结构不同,材质不同,其应用也不同。 2 铝件阳极氧化 以铝或铝合金制品为阳极,置于电解质溶液中进行通电处理,利用电解作用使其表面形成氧化铝薄膜的过程,称为铝及铝合金的阳极氧化处理。经过阳极氧化处理,铝表面能够生成几个微米至几百个微米的氧化薄膜。比起铝合金的天然氧化膜,其耐蚀性、耐磨性和装饰性都有明显的改善和提高。 铝阳极氧化的原理实质上就是水电解的原理[1]。当电流通过时,将发生以下的反应:在阴极上,按下列反应放出 H2:2H+ +2e→H2。在阳极上,4OH- 4e → 2H2O+O2,析出的氧不仅是分子态的氧(O2),还包括原子氧(O),以及离子氧(O-2),通常在反应中以分子氧表示。作为阳极的铝被其上析出的氧所氧化,形成无水的Al2O3膜:2AI + 3[O] = AI2O3 + 1675.7KJ。应指出,生成的氧并不是全部与铝作用,一部分以气态的形式析出。 阳极氧化的种类阳极氧化早就在工业上得到广泛应用。冠以不同名称的方法繁多,归纳起来有以下几种分类方法: 按电流型式分有:直流电阳极氧化、交流电阳极氧化、以及可缩短达到要求厚度的生产时间,膜层既厚又均匀致密, 且抗蚀性显着提高的脉冲电流阳极氧化。 按电解液分有:硫酸、草酸、铬酸、混合酸和以有机磺酸溶液的自然着色阳极氧化。 按膜层性质分有:普通膜、硬质膜(厚膜)、瓷质膜、光亮修饰层、半导体作用的阻挡层等阳极氧化。 3 铝件阳极氧化膜质量影响因素 3.1 铝材中金属元素的影响 由于铝材中金属元素的含量不同,其形成的氧化膜结构不同,从而影响到铝材的质量。铝合金材料中Si元素的含量为0.35%~ 0.45%,而镁的含量为0.60%~0.65%,在型铝合金中Mg与Si主要形成强相Mg2Si化合物。 当镁硅元素的质量比大于1.73时,除形成Mg2Si外,还有过量的镁,过量的镁降低Mg2Si在固态铝中的溶解度,使强化相从基体中析出,造成铝合金出现黑斑点,降低合金抗腐蚀性能。当镁硅元素的质量比小于1.73时,就有过量的硅,过量的硅不会降低Mg2Si在铝基体中的溶解度,但会影响合金的抗腐蚀性和氧化着色能力,还会导致晶间腐蚀发生。 铝合金中除了含有必需的元素与Mg外,还会含有铜、铁、锰等杂质元素,这些元素是影响铝合金阴极氧化膜质量的主要因素之一,其含量越高,铝表面的质量会越差,其含量的高低将严重影响铝合金的表面质量。[2]然而铝合金的牌号和品种众多,尤其是不少由市面上收购的废旧铝材含有较多的铜、铁、锰元素,这一点应该引起生产上的重视。一般而言,铝材中的Mn元素含量是较少的,因此其影响相对较少。 3.2 铝和铝合金的组织及相的均匀性 铝合金制品经硫酸阳极氧化处理后,发生局部无氧化摸,呈现肉眼可见的黑斑或条纹,氧化膜有鼓瘤或孔穴现象。一般与铝和铝合金的成分、组织及相的均匀性等有关,或者与电解液中所溶解的某些金属离子或悬浮杂质等有关。铝和铝合金的化学成分、组织和金属相的均匀性会影响氧化膜的生成和性能。纯铝或铝镁合金的氧化膜容易生成,膜的质量也较佳。而铝硅合金或含铜量较高的铝合金,氧化膜则较难生成,且生成的膜发暗、发灰,光泽性不好。如果表面产生金属相的不均匀、组织偏析、微杂质偏析或者热处理不当所造成各部分组织不均匀等,则易产生选择性氧化或选择性溶解。若铝合金中局部硅含量偏析,则往往造成局部无氧化膜或呈黑斑点条纹或局部选择性溶解产生空穴等。另外,如果电解液中有悬浮杂质、尘埃或铜铁等金属杂质离子含量过高,往往会使氧化膜出现黑斑点或黑条纹,影响氧化膜的抗蚀防护性能。 3.3宽温氧化添加剂的影响 阳极氧化中,电解液的组成至关重要。电解液类型主要有硫酸、草酸、铬酸和磷酸体系,类型不同,氧化膜的质量也不同。为了能在较高温度下氧化铝材,通常都加人宽温添加剂,如果添加剂的组成不同,即使同一类型的电解液效果仍会有较大差异。在电解液中加入的添加剂含有阳离子、阴离子和有机物,这些物质的主要作用是增强电解液的导电性,参与成膜反应,加快成膜速度。其中有机物的作用是在参与膜的形成和吸附过程中减缓溶膜速度,使高温时膜的溶解得以减缓,从而在较高温度下形成较厚和较硬的氧化膜。 3.4氧化条件的影响 铝阳极氧化的工艺条件一般有氧化温度,铝的氧化是一个放热反应,氧化膜生成时在铝基体表面会产生很大的热量。通常阳极氧化液

静电纺丝工艺条件对复合材料中纤维形貌影响 赵小龙1,2 (1. 北京石油化工学院环境材料研究中心,北京102617;2. 北京化工大学材料科学与工程学院,北京100029) 摘要:静电纺丝是一种简单、方便的生产微米、纳米纤维的技术,其中可纺丝的材料主要包括聚合物、聚合物的混合物、聚合物与无机物的混合物。静电纺丝制得的纤维毡,具有孔隙率高、比表面积大等优点,可以用在夹心净化材料上,使过滤材料的过滤性能大大增强。本文首先简要介绍电纺丝制备原理及设备,并详细阐述下静电纺丝的主要工艺参数聚合物溶液浓度、纺丝电压、接收距离、溶剂性质和挤出速度对纤维形貌影响。 关键词:静电纺丝;纳米纤维;聚合物溶液浓度;纺丝电压;接收距离;溶剂性质;挤出速度 1 静电纺丝原理 静电纺丝是在溶液干法纺丝与熔体纺丝的基础上发展起来的,通过静电纺丝可以制备纳米或亚微米级的纤维。静电纺丝技术与传统纺丝技术有着明显的不同,即静电纺丝技术通过静电力作为牵引力来制备超细纤维。静电纺丝装置主要由三部分组成,即高压静电发生器、供给系统和接收装置,静电纺丝装置如图1所示[1]。从图中可以看出在静电纺丝工艺过程中,将聚合物熔体或溶液加上几千至几万伏的高压静电,从而在毛细管和接地的接收装置间产生一个强大的电场力。当电场力施加于液体的表面时,将在表面产生电流。相同电荷相斥导致了电场力与液体的表面张力的方向相反。这样,当电场力施加于液体的表面时,将产生一个向外的力,对于一个半球形状的液滴,这个向外的力就与表面张力的方向相反。如果电场力的大小等于高分子溶液或熔体的表面张力时,带电的液滴就悬挂在毛细管的末端并处在平衡状态。在电场力增强的过程中,喷丝口表面的液滴就会从球状液滴被拉长为锥状,这个锥就是所谓的“泰勒锥”(Taylor cone) [2]。当电场强度增加至临界值时,电场力克服液滴的表面张力,从Taylor 锥中喷出,从而产生出一个震荡、不稳定的喷射流,喷射流在喷射过程中被快速拉伸变形,在此过程中溶剂迅速挥发,在接收板上最终得到成形的纤维。Fong[3]将静电纺丝过程分为三个阶段:(1)喷射流的产生和延伸;(2)鞭动不稳定性的形成和喷射流的进一步拉伸;(3)喷射流固化形成纳米纤维。 图1 静电纺丝装置示意图 2 纳米纤维 纳米纤维主要包括两个概念:一是严格意义上的纳米纤维,是指纤维直径小

常规细胞培养方法(原代培养和传代培养)初代培养 原理 将动物机体的各种组织从机体中取出,经各种酶(常用胰蛋白酶)、螯合剂(常用EDTA)或机械方法处理,分散成单细胞,置合适的培养基中培养,使细胞得以生存、生长和繁殖,这一过程称原代培养。 仪器、材料及试剂 仪器:培养箱(调整至37℃),培养瓶、青霉素瓶、小玻璃漏斗、平皿、吸管、移液管、纱布、手术器械、血球计数板、离心机、水浴箱(37℃) 材料:动物组织块 试剂:1640培养基(含20%小牛血清),0.25%胰酶,Hank′s 液,碘酒 初代消化培养法

1.准备:取各种已消毒的培养用品置于净化台面,紫外线消毒20分钟。开始工作前先洗手、75%酒精擦拭手至肘部。 2.布局:点燃酒精灯,安装吸管帽。 3.处理组织:把组织块置于烧杯中,用Hanks液漂洗2~3次,去除血污;如怀疑组织可能污染,可先置于含有青链霉素的混合液中3 0~60分钟。 4.剪切:用眼科剪把组织切成2~3毫米大小的块,以便于消化。加入比组织块总量多30~50倍的胰蛋白酶液,然后一并倒入三角烧瓶中,结扎瓶口或塞以胶塞。 5.消化:或用恒温水浴,或置于37℃温箱消化均可,消化中每隔20分钟应摇动一次,如用电磁恒温搅拌器消化更好。消化时间依组织块的大小和组织的硬度而定。 6.分离:在消化过程中见消化液发混浊时,可用吸管吸出少许消化液在镜下观察,如组织已分散成细胞团或单个细胞,立即终止消化,随即通过适宜不锈钢筛,滤掉尚未充分消化开的组织块。低速(500 ~1000转/分)离心消化液5分钟,吸出上清,加入适量含有血清的培养液。

7.计数:用计数板计数,如细胞悬液细胞密度过大,再补加培养液调整后,分装入培养瓶中。对大多数细胞来说,pH要求在7.2~7. 4范围,培养液呈微红色,如颜色偏黄,说明液体变酸,可用NaHC O3调整。 8.培养:置于36.5℃温箱培养,如用CO2温箱培养,瓶口需用纱布棉塞或螺旋帽堵塞,纱布塞易生霉菌,每次换液时需要换新塞。 初代组织块培养法 1.剪切:把组织小块置于小烧杯或青霉素小瓶中,用Hanks液漂洗二三次以去掉表面血污,吸静Hanks液,用眼科剪反复剪切1mm 3块为止。 2.摆布:用弯头吸管吸取若干小块,置于培养瓶中,用吸管弯头把组织小块摆布在培养瓶底部,小块相互距离以0.5cm为宜,每一2 5ml培养瓶底可摆布20~30块。 3.轻轻翻转培养瓶,另瓶底向上,注意翻瓶时勿另组织小块流动,塞好瓶塞,置36.5℃温箱培养2小时左右(勿超过4小时),使小块微干涸。 4.培养:从微箱中取出培养瓶,开塞,46度斜持培养瓶,箱瓶底脚部轻轻注入培养液少许,然后缓缓再把培养瓶翻转过来,让培养液

霍尔槽实验在电镀填孔中的应用 程军 (麦德美(苏州)科技有限公司,江苏苏州:215121) 摘要通过对霍尔槽规格设置和填孔铜槽液调整,用霍尔槽实验确认电镀铜填孔糟光泽和 和整平剂深度。 关键词霍尔槽;电镀填孔:标准片:光泽剂;整平剂 中图分类号:T-1,TN41文献标识码一A文童编号:1009-0096(2013)01—0024—03 1前言 随着HDT板的发展。电镀填孔成为PCB重要的艺制程之一。电镀填孔的有机光泽剂有湿润剂、泽剂、整平剂一般的霍尔槽实验无法判断光剂的浓度。目前电镀填孔光泽剂采用CVS (循环伏安剥离法)分析,但由于分析时间较长,准确性也不稳定。且成本较高,因此使用受到定限制。本文主要介绍通过规范霍尔槽规格以及标净化铜槽槽液浓度,用霍尔槽实验判断填扎槽液中光泽剂和整平剂的浓度,为管控槽浓度提供方法。 2霍尔槽介绍 霍尔槽又称“哈氏槽”、“赫尔槽”,是一种对电镀溶液既简单又实用的试验槽,0,Huil先生在1939年所发明的。有267ml、534ml及1000ml二种型式,以267m1最为常用。可用以实验各种镀液,在各种电流密度下所呈现的镀层情形,以找出实际操作最佳的电流密度,属于一种“经验性”的试验[1]。霍尔槽已成为电镀研究、电镀工艺控制不可缺少的工具。 霍尔槽常用有机玻璃或硬聚氯二烯等等绝缘材料制成,底面呈梯形,阴、阳极分别置于不平行的两边(见图1)。 图1霍尔槽俯视图(体积:267mI,深底:/75Cm) 目前普通电镀使用霍尔槽对打气量没有管控,只要有打气效果即可。本实验所使用崔尔槽要求打气孔在0.2mm~0.4mm之间,打气泵可以从无到大调整气量。在制作霍尔片时必须选择合适的气量,目的是得到均匀、稳定、持续的打气效果。 3普通铜槽霍尔片制作及判断 普通电镀霍尔槽实验一般是取生产中铜槽槽液直接测试,不需要做调整即可得到实验结果,然后判断光泽剂浓度,对槽液进行调整。实验如下。 (1)试验需求。铜槽槽液、少许光泽剂、霍尔槽、整流器、打气泵、秒表、阳极磷铜块、霍尔片、微量取样器及吸管。 (2)试验方法。 ①将铜槽槽液装入267ml霍尔槽中,液位平齐标线; ②霍尔片酸洗1mini: ③将霍尔片作为阴极,铜板作为阳极,接打气泵并打开,电流强度为2A,镀5min,等待槽液霍尔片完成后水洗、吹干。 (3)判断。 ①霍尔片左侧为高电流区,在此区域,烧焦宽度小于5mm为合格,若烧焦宽度大于5mm,则可以以微量吸管添加光泽剂,再重复试验(注:铜槽药水一次最多只能镀(3~4)次,再多则失效[2])。 ②若高电流区完全没有烧焦,而霍尔片右侧低电流区现云雾状态,说明光泽剂过量。 4电镀填孔铜槽霍尔片制作及判断 电镀填孔槽液一般采用高铜低酸型(硫酸铜:200g/L;硫酸:100g/L;氯离子:70×10-6),而光剂成分较为复杂,一般为三剂型,分别为润湿剂、光泽剂和整平剂。其中湿润剂相对比

阳极氧化膜与铝材表面质量的关系 铝材表面处理工艺条件与阳极氧化膜质量有何关系? 阳极氧化工艺条件的掌握与氧化膜质量关系密切,这是因为工艺条件是根据不同的工艺配方,经过一系列实验而得出的,进行阳极氧化之前,对所指定的工艺条件均应做到心中有数,操作时应严格按照工艺要求做。其中最基本,也是对质量影响最敏感的因素有:溶液温度、电压和电流密度的控制范围,阳极氧化时间、溶液搅拌方法、槽液体积电流密度和槽液体积与阳极氧化面积之比等等。在执行这些工艺条件的过程中若有偏差,则阳极氧化膜的质量将会受到明显的影响,当偏差过大时,还可能引起制件报废,造成经济损失。 各项工艺条件超越控制范围时,对阳极氧化膜质量关系的影响程度,不同的症状现象以及纠正方法等有关技术,在以下各问答题中分别进行探讨。 阳极氧化时电压如何控制? 电压的调节要随溶液温度而定。溶液温度较低时要采用规定上限的电压,这是因为溶液温度较低时所获得的氧化膜致密,氧化膜电阻大,要加厚氧化膜必然要采取较高电压,否则难以获得正常的氧化膜质量。溶液温度较高时则相反,要降低电压,否则会出现因所生成的氧化膜疏松而引起膜层溶液过快,难以获得理想的氧化膜厚度。 例如:在无冷却装置的单位,夏季溶液温度会接近极限温度,如仍需继续工作的,则电压不可超过12V。而冬季溶液温度低于极限温度下限,此时电压要升至高位值,如18V。 阳极氧化是放热反应,当工作量较饱满时,溶液的温度会逐渐上升,故要随时测试,作为提供调节电压的依据。若温度继续升高,此时电压将至规范以下也难以保证质量。此时应停止生产。采取相应措施予以降温,待符合工艺要求时再进行加工。 阳极氧化时电流密度如何控制? 在正常的温度条件下(20℃左右),除特种的工艺配方之外,一般铝及其合金阳极氧化的电流密度控制在1——1.5A/dm2之间。 根据溶液的温度、溶液浓度、制件形状及其他有关工艺条件进行选择。 在可能条件下,适当提高电流密度有利于加速膜的生成速度,缩短阳极氧化时间,增加膜层的孔隙率,提高着色效果。但当继续升高电流密度时,阳极氧化过程中会增加受到焦耳热的影响,膜孔内热效应加大,局部温升显著,从而加快的氧化膜

影响PA6静电纺丝的因素: 溶剂甲酸 浓度不同所需要的电场力也不同,浓度越高,所需要的电场力越大,所需施加的临界电压值也越大,以克服表面张力而达到喷出纤维的目的。 电压影响 当电场足够强时,电场力就克服表面张力使其与电场力达到平衡的临界状态,在喷丝头顶部的聚合物溶液微滴成为锥状,同时形成纤维喷出。超过临界电压时,微滴的锥状体变小,喷射更有力,所得纤维的直径有所变化。当电压值从8kV增加到12kv时,纤维的平均直径明显变小。但当电压达到15kV后,再增加电压纤维平均直径没有太大变化,且在实验中还发现,电压过大时,有静电火花产生,因此,宜选择电压值为15kV。 距离的影响 TCD对纤维平均直径的影响与电压对纤维平均直径的影响有类似的结果。当TCD超过5Cm 时,纤维平均直径有所变小,TCD大于10cm后,纤维的平均直径变化不大。但当TCD大于25。m时,收集板就难以收集到纤维。这可能是因为TCD超过一定范围后,电场的强度减弱,喷射出的纤维失去了电场的控制所致。另外,在纺丝过程中发现,较近的纺丝距离容易使纺丝液的微滴喷到收集板上。因此,宜选择TCD值为20cm. 结论: 溶液浓度是影响PA6溶液静电纺丝的主要因素。溶液浓度过小,喷出微小的液滴,得不到连续的纤维,浓度过大,在所施加的电场力范围内,也难得到纤维或得到的纤维直径过大。较低浓度纺丝时,有纺锤状纤维产生,随溶液浓度提高,纺锤状纤维消失。在一定条件下,当PA6质量分数为5%一n%时,可得到直径小于100nm的纤维。不同浓度对应不同的临界电压值,浓度高临界电压值就高;在电压和纺丝距离较小时,纤维直径较大。 最佳纺丝条件:PA6溶液质量分数为8%、电压值为15kV、TCD值为20。m为PA6静 电纺丝的最佳工艺条件。 稀土PA6电纺的影响因素 用盐酸加甲酸为溶剂 固定溶液浓度为16 % ,溶剂总体积为8 0m l ,络合比为0. 1。静电参数中,外加电压为 17 k v,泵速度为0 .0 4 mm / mi n ,摆动速度为10 . 0 0c m / m i n 。调整溶剂配比,盐酸与甲酸比为 1 :3 、1: 4 、1: 5 、1: 6 。 随着溶剂比减小,盐酸含量减少,纤维的直径逐渐变大。 不同浓度对PA6/Gd的影响 固定溶剂比为1 :3 ,溶剂总体积为8 0m l ,络合比为0. 1 。静电参数中,外加电压为17 kv , 泵速度为0. 04 m m / mi n ,摆动速度为 1 0. 0 0c m / m i n 。改变溶液浓度,自制PA 6 浓度变化为4% 、6 %、8 % 、1 0 % ,切片PA 6 浓度变化为12 % 、1 4 % 、16 % 。

电镀盲孔填孔不良分析 目前多阶HDI板的层间互连大多采用微孔叠孔及交错连接方式设计,一般采用电镀铜填孔方式进行导通,但电镀填盲孔技术与传统电镀有一定差别,且在工艺参数,流程设计,设备方面更有严格要求,填孔过程中出现空洞、凹陷、漏填也是厂内控制的难点,下面将厂内填孔缺陷进行分析,提供些填孔不良的思路; 一、填孔不良分析: 针对厂内填孔不良切片分析分类,统计如下: 二、原因分析: 通过切片分析确认,不良主要为凹陷、漏填、空洞,其中凹陷、漏填比例较高,其次为空洞,现针对厂内填孔不良可能原因进行分析. 2.1添加剂浓度失调:盲孔的填孔主要是通过添加剂中各组成分的协调作用、吸附差异平衡化完成,浓度失控势必会造成添加剂在盲孔内吸附平衡的破坏影响填孔效果. 2.2打气喷管堵塞:填孔槽打气大小直接影响到填孔过程中孔内药水交换效果,若打气效果差必然会造成孔内药水交换导致填孔效果欠佳凹陷值偏大.

2.3导电性不良:夹头或挂具损坏、飞靶和V型座接触不好,导致电流分布不均,板内电流小区域必然会出现盲孔凹陷或漏填现象. 2.4填孔前微蚀异常:填孔前微蚀不足均可能导致个别盲孔孔内导电不良,孔内电阻偏高,在填孔时不利于添加剂分布导致填孔失败. 2.5板子入槽时变形导致局部盲孔突起,局部盲孔漏填或凹陷. 2.6泵浦吸入口漏气,必然会造成大量空气进入槽内,通过过滤泵循环过滤将起泡带入整个槽内通过气流进入盲孔,阻碍孔内药水交换导致盲孔漏填现象. 三、效果验证: 实验前通过对药水调整至最佳状态,检查打气管道、夹头(挂具)、打气状况,维修设备接触不良处并用稀硫酸清洗、微蚀速率控制在20—30u”,保证板为垂直状态后进行填孔测试,测试结果无异常. 四、结论: 通过改善前后对比可以看出:厂内填孔不良主要为药水浓度、打气、导电性、填孔前微蚀量异常及槽内有气泡导致填孔异常,当然影响盲孔填孔异常的因素还有很多,只有平时做到长期监控,细心维护设备,认真排查造成填孔不良的每一个可能因素,才能真正运用好填孔技术,解决厂内填孔异常.

阳极氧化工艺参数的影响 1)H2SO4浓度。改变H2SO4浓度对氧化膜的阻挡层厚度,溶液的导电性、氧化膜的耐蚀性和耐磨性以及后处理的封孔质量都将产生一定的影响。 H2SO4浓度阻挡层厚度维持电压耐蚀、耐磨性气化膜质量 膜层发灰,疏松,膜孔外层孔径大,封孔困难 2)槽液温度 阳极氧化过程中,部分电能会转化为热能,槽液温度会不断上升,而随着温度的上升,膜层损失会增加而且成膜质量变差,膜耐磨性下降,尤其对15um以上膜层,甚至在空气中就会出现“粉化”现象,因此过程中需要对槽液降温,以维持适宜的温度。 一般来说: 槽温在一定范围内提高,获得氧化膜重量减小,膜变软但较光亮。 槽液温度高,生成的氧化膜外层膜孔径和度变大,造成封孔困难,也易产生封孔“粉霜”。槽温较高时,氧化膜易染色。但对于保持颜色深浅一致时较难,所以一般染色膜的氧化温度为20~25℃降低温度,得到的氧化膜硬度高,耐磨性好,在氧化过程中维持电流密度所需电压较高,能耗大,所以一般普通氧化选择18~22℃ 3)氧化电压 阳极氧化电压决定氧化膜的孔径大小,低压生成的膜孔径小,孔数多,而高压生成的膜孔径大,孔数小,一定范围内高压有利于生成致密,均匀的膜。 4)电流密度 电流密度大,成膜快,生产效率高,但过高则易烧伤工件。一般电流密度控制在~dm2范围内 电流密度低,生产效率低,但处理面光亮(约1A/dm2) 电流密度高,成膜快,但易产生软膜,甚至烧伤 如果冷冻能力足够,搅拌良好,则采用较大电流氧化,有利于提高膜的耐磨性。 5)搅拌 足够的搅拌可保持槽液温度的均匀和恒定,对于控制膜厚,膜层质量,着色均匀性均有好处。 6)铝离子和其它杂质的影响 铝离子。Al3+离子含量升高会使电流密度下降。铝含量较高会使染色困难,而一定的铝含量对氧化膜厚度,耐蚀性,耐磨性有很大好处。一般来说铝含量1~10g/L会产生有利影响,超过10g/L造成不利影响。我国大多厂家选择控制为12~18g/L 其他阳离子杂质铁含量超过25~50mg/g时会导致光亮度下降,膜层松软等。铜、镍总量超过100mg/g时,将使氧化膜原有的耐蚀性降低,易产生盐雾试验不合格。 一、表面预处理无论采用何种方法加工的铝材及制品,表面上都会不同程度地存在着污垢和缺陷,如灰尘、金属氧化物(天然的或高温下形成的氧化铝薄膜)、残留油污、沥青标志、人工搬运手印(主要成分是脂肪酸和含氮的化合物)、焊接熔剂以及腐蚀盐类、金属毛刺、轻微的划擦伤等。因此在氧化处理之前,用化学和物理的方法对制品表面进行必要的清洗,使其裸露纯净的金属基体,以利氧化着色顺利进行,从而获得与基体结合牢固、色泽和厚度都满足要求且具有最佳耐蚀、耐磨、耐侯等良好性能的人工膜。 (一)脱脂 铝及铝合金表面脱脂有有机溶剂脱脂、表面活性剂脱脂、碱性溶液脱脂、酸性溶液脱脂、电解脱脂、乳化脱脂。

铝的阳极氧化和着色 --氧化时间对氧化膜性能的影响 1 研究进展 铝由于其比重小,加工性能好,导电、热性能优良,塑性好,抗大气腐蚀能力强,易于成形,价格便宜等优点在轻工,建材,航天等领域广泛应用。 铝在空气中可自然形成一层氧化膜,起到一定的防护作用,但这种在空气中自然形成的膜性能并不足以真正地保护铝基体。因而人们研究了各类方法以制得性能优良的氧化膜,阳极氧化法是其中最为常用的一种。阳极氧化膜不仅具有良好的力学性能、很高的耐蚀性,同时还具有较强的吸附性,可对其进行着色处理获得诱人的装饰外观。 铝阳极氧化的方法可以根据是电解液的不同分为硫酸法、草酸法、铬酸法、磷酸法、有机酸法和混合酸法等。阳极氧化使用的电源从开始时的直流电,发展到交流电、交直流叠加、方波脉冲电源等。用硫酸配电解液直流电进行阳极氧化,是最为经典的方法,此法具有工艺简单、溶液稳定、操作简便和成本低等优点。硫酸具有强导电性,所以氧化时所需的电压低,而且它对新生成的氧化膜有较强的溶解作用,不宜长时间通电,通电10-15min即可获得厚度为5-20μm的氧化膜,膜的硬度高、孔隙多、吸附力强、易着色,将孔隙封闭后有较高的抗蚀能力。 用硫酸配电解液直流电进行阳极氧化时,铝的阳极氧化膜性能受到诸多因素的影响,主要包括电流密度、硫酸浓度、氧化时间、添加剂等。铝在阳极氧化时,电流密度对氧化膜的生长关系很大:在相同条件下,一定围提高电流密度,有利于氧化膜的生长,其膜厚随电流密度的增大而增大;提高电流密度有利于氧化膜

的生长,但电流密度增大的同时,电流效率下降,微孔的热效应加大,促使膜的孔隙率也增大,导致氧化膜的硬度和比耐蚀性下降。在工业生产上,铝的阳极氧化通常采用的电流密度为1.5-2.0A/dm2。 2 实验部分 2.1 实验原理 2.1.1铝的阳极氧化 铝制品作阳极,以硫酸等酸为电解液进行阳极氧化,形成较厚的Al2O3氧化膜: 阴极:2H++2e-→H2↑ 阳极:Al+3e-→Al3+ Al3++3H2O→Al(OH)3+3H+ Al(OH)3→Al2O3+3H2O 由于酸的作用,生成的氧化膜的最弱点会发生局部溶解(Al2O3+6H+=2Al3++3H2O),出现的孔隙使得铝与电解液接触,又重新氧化生成氧化膜。随着氧化时间的延长,膜不断溶解与修补,氧化反应不断纵深发展,从而使制品表面生成薄而致密的层和厚而多孔的外层所组成的氧化膜。要使Al2O3氧化膜顺利形成,必须使电极上氧化膜形成的速率大于氧化膜溶解的速率,因此在铝的阳极氧化过程中,要控制好氧化条件。 2.1.2铝氧化膜的着色 由于氧化膜表面是由多孔层构成且比表面积大,具有很高的化学活性,因而可以对氧化膜进行表面着色。

一.细胞增殖周期(cell proliferatinal cycle)概念 细胞周期是描述细胞增殖和分化交替发生变化的概念。而细胞增殖周期主要是从细胞增殖角度赋予细胞活动的概念,两者不应混为一谈。细胞增殖周期是指细胞从一次分裂结束开始生长,到下一次分裂结束所经历的过程。根据细胞增殖周期不同时期的生化特点,划分为四个连续的时期,即G 1 期(DNA合成前期),S 期(DNA合成期),G 2期(DNA合成后期),M期(有丝分裂期)。如以G 1 期为起点, 那么细胞增殖周期的各时期应循着G 1-S-G 2 -M的顺序进行,G 1 、S、G 2 三期合称为 细胞间期,此期完成细胞生长过程。M期完成遗传物质的分配。 因此,细胞增殖周期=间期(G 1期+S期+G 2 期)+分裂期(M期)。 二.培养细胞生命期(life span of culture cells) 很多细胞特别是正常细胞,在体外的生存不是无限的,而是具有一个生命期。索维培养细胞生命期,是指细胞在培养中持续增殖和生长的时间。培养细胞的生命期与细胞的种类、性状和原供体的年龄、健康等情况有关。人胚二倍体成纤维细胞,在不冻存和反复传代条件下,科传30~50代,相当于150~300个细胞增殖周期,能维持1年左右的生存时间,最后衰老凋亡。如供体为成体或衰老个体,则生存时间较短;其他细胞如肝细胞或肾细胞,生存时间更短,仅能传几代或十几代。只有当细胞发生遗传性改变,如获永生性或恶性转化时,细胞的生存期才可能发生改变。正常细胞培养时,不论细胞的种类和供体的年龄如何,在细胞生命的全过程中,大致都经历以下三个阶段:原代培养期、传代期、衰退期。 三.培养细胞一代生存期 培养细胞的生存空间和营养是有限的,当细胞增殖达到一定密度后,则需要分离出一部分细胞和更新营养液,否则将影响细胞的继续生存,这一过程叫传代(Passage或Subculture)。每次传代以后,细胞的生长和增殖过程都会受一定的影响。传代的频率或间隔与培养液的性质、接种细胞的数量和细胞增殖的速度