目录 1 选题背景 (1) 2 方案论证及过程论述 (1) 2.1 像差 (1) 2.1.1 球面像差 (1) 2.1.2 慧形像差 (2) 2.1.3 色像差 (2) 2.2 照明对显微镜分辨率的影响 (2) 2.2.1 非相干光照明 (2) 2.2.2 相干光照明 (2) 2.2.3 部分相干光照明 (3) 2.2.4 临界照明 (3) 2.3 衍射 (3) 2.3.1 对两个发光点的分辨率 (3) 2.3.2 对不发光物体的分辨率 (4) 2.4 光噪声 (6) 3 结果分析 (6) 4 结论 (7) 4.1 提高光学显微镜与电子显微镜分辨率的方法 (7) 4.1.1 提高光学显微镜分辨率的方法 (7) 4.1.2 如何提高电子显微镜分辨率 (7) 参考文献 (9)

1 选题背景 显微镜是实验室最重要的设备之一,对观察微小物体细节的显微镜来说,评价光学显微镜及电子显微镜的重要指标之一是分辨本领。显微镜的分辨能力是指其分辨近距离物体细微结构的能力,它主要是显微镜的性能决定。通常是以显微镜的分辨率级即显微镜能分辨开两个物点的最小距离d来表示,d值越小,则显微镜的分辨能力越强。 人眼本身就是一台显微镜,在标准照明条件下,人眼在明视距离(国际公认为25cm)上的分辨率约等于1/10mm。对于观察两条直线来说,由于直线能刺激一系列神经细胞,眼睛的分辨率还能提高一些,这就是显微镜的分划板使用双线对准的原理所在。人眼的分辨率只有1/10mm,那么比1/10mm小的物体或比1/10mm近的两个微小物体的距离,人眼就无法分辨了。这时人们开始研制出放大镜和显微镜,显微镜的分辨率计算公式为:d=0.61入/NA;式中:d为分辨率(μm);入为光源波长(μm);NA为物镜的数值口径(也称镜口率)。 造成显微镜光学像欠缺的因素主要在物镜组,有像差、衍射和光噪声等,它们是影响显微镜分辨率的主要因素,其次照明对显微镜的分辨率也有一定的影响。 对于显微镜的使用者来讲,应该对造成显微镜分辨率下降的因素有比较清楚的认识,并知道克服和减少这些因素的方法。本文从几何像差、色像差、衍射、干涉和照明几个方面分析了对显微镜分辨率的影响,指出了孔径数的增加,从衍射角度看对显微镜分辨率的提高有好处,但从几何像差的角度看则会降低显微镜的分辨率;并指出了照明对显微镜分辨率的影响是不可忽略的等。 2 方案论证及过程论述 2.1 像差 像差可分为单色像差和色像差两大类。单色像差有五种:(1)球面像差;(2)彗形像差;(3)像散;(4)像场弯曲;(5)畴变。其中(1)和(2)是由大孔径引起的,(3)、(4)、(5)是由大视场引起的。显微镜需要大孔径,但不需要大视场,所以显微镜的单色像差主要是(1)和(2)。 2.1.1 球面像差 单球面公式只有在满足近轴光线的条件下才能成立。当孔径较大时,有许多远轴光线也进入了透镜,近轴光线和远轴光线经透镜折射后不能在同一点上会聚。换句话说,主轴上一物点经透镜成像后,像不是一个点,而是一个圆斑,这样就产生了球面像差。消除的方法有二:一是在透镜前加一光阑,用以限制远轴光线的进入。这样做,会使显微镜的孔径数降低,从而降低了显微镜的分辨率。二是用复合透镜法,显微镜物镜就是采用这种方法制作的。

关于对 《SoC设计方法与实现》的一点认识 '

| 目录 摘要 (3) 一 SoC概述 (3) 二SoC设计现状 (4) 1 芯核的设计流程 (7) 2 软硬件协同设计的流程 (8) 3 Soc的系统级设计流程 (8) 三 SoC发展的现状 (10) ( 1 SoC在中国发展的现状 (10) 2 国外SOC的发展现状 (11) 四SOC的未来发展趋势 (12) ;

\ 摘要 通过将近四周的学习,我已经对SoC有了一些基本的认识。在任课教师的指导下,我完成了此篇论文。本文主要从什么是SoC ,SoC 有什么用途,SoC的设计,SOC发展的现状和未来趋势这五个方面来简单论述的,在论述的过程中查阅了一部分文献资料,并且兼顾含有了集成电路的相关知识。 关键词 SoC 用途发展趋势 一 SoC概述 \ 随着集成电路1技术进入新的阶段,市场开始转向追求体积更小、成本更低、功耗更少的产品,因此出现了将多个甚至整个系统集成在一个芯片2上的产品––系统芯片(system on a chip,SoC)。系统芯片将原来由多个芯片完成的功能,集中到单个芯片中完成。更具体地说,它在单一硅芯片上实现信号采集、转换、存储、处理和I/O等功能,或者说在单一硅芯片上集成了数字电路、模拟电路、信号采集、 1 1952年5月,英国皇家研究所的达默就在美国工程师协会举办的座谈会第一次提到了集成电路的设想。他说:“可以想象,随着晶体管和半导体工业的发展,电子设备可以在一块固体块上实现,而不需要外部的连接线。这块电路将有绝缘层、导体和具有整流放大作用的半导体等材料组成”,这就是最早的集成电路的概念。 2通常所说的“芯片”是指集成电路,它是微电子产业的主要产品。

《现代SOC设计技术》学习小结 目录 一、SOC的概念 二、前端设计和后端实现 三、可测性设计 四、软硬件协同技术 五、验证技术 六、低功耗技术 七、IP复用技术 一、SOC概念 SOC(System on Chip)中文翻译为片上系统、系统级芯片等,由超大规模集成电路发展而来。从狭义上理解,SOC即把系统关键部件集成的到一张芯片上;而从广义上理解,SOC本身就是一个小型系统。 SOC的发展由市场和技术共同推动。20世纪90年代,计算机、通信、电子产品以及军事等领域需要大量高集成度的集成电路,于是集成电路向集成系统转变。这种转变的表现,一方面,IC品种增加、规模扩大、性能提高、上市时间缩短,并且IC标准化形成;另一方面,微电子技术不断发展,计算机性能提高,EDA综合开发工具性能提高,硬件描述语言公布。相比于IC,SOC具有的优势有:功耗低、体积小、速度快、功能丰富、节省成本。 IP核是SOC设计的基本单元。IP核是已经设计好经过验证的具

有特定功能的电路模块。在设计SOC时可以直接使用IP核。IP核分为软核、硬核和固核。软核指RTL级描述的核,一般是HDL代码,也就是源代码。它不依赖工艺,灵活性好,价格很贵。硬核指电路版图形式的核,不能被修改。它需要预先布局,可靠性高,价格低。固核介于软核和硬核之间,属于门级网表形式,固核需要使用者布局布线,有一定的灵活性。 SOC设计是基于核的设计,也就是将系统按功能分为若干块,组合不同的IP核,集成为特定功能的芯片的过程。但是这不意味着,简单的组合IP核就够了,还需要IP核的测试复用和结构上的精心设计。通常利用IP模块可以简化系统设计,但是对开发者理解IP模块有了更高的要求,时序一致性的问题也会凸显。这个问题推动了IP 模块的标准化。代表性的SOC标准化组织是美国的VSIA。 SOC的技术的特征有:复杂的系统功能、软硬件结合、含有一个或多个芯核(微处理器MPU、微控制器MCU、数字信号处理器DSP等)、采用深亚微米或超深亚微米工艺实现。 随着计算机、通信、手持设备等对IC的需求不断增加。IC的发展由元件到单元,再到RTL,现在为IP核。集成电路会继续朝着SOC 发展。 我国的SOC产业从20世纪90年代开始逐步发展。现在基本分为三大产业:设计、制造和封装。封装测试业占的比重约70%。在我国SOC发展的重点有高端通用芯片、网络通信、数字家电、信息安全、工业控制、生物医疗、IP核。

光刻 一、概述: 光刻工艺是半导体制造中最为重要的工艺步骤之一。主要作用是将掩膜板上的图形复制到硅片上,为下一步进行刻蚀或者离子注入工序做好准备。光刻的成本约为整个硅片制造工艺的1/3,耗费时间约占整个硅片工艺的40~60%。 光刻机是生产线上最贵的机台,5~15百万美元/台。主要是贵在成像系统(由15~20个直径为200~300mm的透镜组成)和定位系统(定位精度小于10nm)。其折旧速度非常快,大约3~9万人民币/天,所以也称之为印钞机。光刻部分的主要机台包括两部分:轨道机(Tracker),用于涂胶显影;扫描曝光机(Scanning)。 光刻工艺的要求:光刻工具具有高的分辨率;光刻胶具有高的光学敏感性;准确地对准;大尺寸硅片的制造;低的缺陷密度。 二、光学基础: 光的反射(reflection)。光射到任何表面的时候都会发生反射,并且符合反射定律:入射角等于反射角。在曝光的时候,光刻胶往往会在硅片表面或者金属层发生反射,使不希望被曝光的光刻胶被曝光,从而造成图形复制的偏差。常常需要用抗反射涂层(ARC,Anti-Reflective Coating)来改善因反射造成的缺陷。 光的折射(refraction)。光通过一种透明介质进入到另一种透明介质的时候,发生方向的改变。主要是因为在两种介质中光的传播速度不同(λ=v/f)。直观来说是两种介质中光的入射角发生改变。所以我们在90nm工艺中利用高折射率的水为介质(空气的折射率为1.0,而水的折射率为1.47),采用浸入式光刻技术,从而提高了分辨率。而且这种技术有可能将被沿用至45nm工艺节点。 光的衍射或者绕射(diffraction)。光在传播过程中遇到障碍物(小孔或者轮廓分明的边缘)时,会发生光传播路线的改变。曝光的时候,掩膜板上有尺寸很小的图形而且间距很窄。衍射会使光部分发散,导致光刻胶上不需要曝光的区域被曝光。衍射现象会造成分辨率的下降。 光的干涉(interference)。波的本质是正弦曲线。任何形式的正弦波只要具有相同的频率就能相互干涉,即相长相消:相位相同,彼此相长;相位不同,彼此相消。在曝光的过程中,反射光与折射光往往会发生干涉,从而降低了图形特征复制的分辨率。 调制传输函数(MTF, Modulation Transfer Function)。用于定义明暗对比度的参数。即分辨掩膜板上明暗图形的能力,与光线的衍射效应密切相关。MTF=(Imax-Imin)/(Imax+Imin),好的调制传输函数,就会得到更加陡直的光刻胶显影图形,即有高的分辨率。临界调制传输函数(CMTF,Critical Modulation Transfer Function)。主要表征光刻胶本身曝光对比度的参数。即光刻胶分辨透射光线明暗的能力。一般来说光路系统的调制传输函数必须大于光刻胶的临界调制传输函数,即MTF>CMTF。 数值孔径(NA, Numerical Aperture)。透镜收集衍射光(聚光)的能力。NA=n*sinθ=n*(透镜半径/透镜焦长)。一般来说NA大小为0.5~0.85。提高数值孔径的方法:1、提高介质折射率n,采用水代替空气;2、增大透镜的半径; 分辨率(Resolution)。区分临近最小尺寸图形的能力。R=kλ/(NA)=0.66/(n*sinθ) 。提高分辨率的方法:1、减小光源的波长;2、采用高分辨率的光刻胶;3、增大透镜半径;4、采用高折射率的介质,即采用浸入式光刻技术;5、优化光学棱镜系统以提高k(0.4~0.7)值(k是标志工艺水平的参数)。 焦深(DOF,Depth of Focus)。表示焦点周围的范围,在该范围内图像连续地保持清晰。焦深是焦点上面和下面的范围,焦深应该穿越整个光刻胶层的上下表面,这样才能够保证光刻胶完全曝光。DOF=kλ/(NA)2。增大焦深的方法:1、增大光源的波长;2、采用小的数值

SOC的软硬件协同设计方法和技术 摘要: 随着嵌入式系统与微电子技术的飞速发展,硬件的集成度越来越高,这使得将CPU、存储器和I/O设备集成到一个硅片上成为可能,SOC应运而生,并以其集成度高、可靠性好、产品问世周期短等特点逐步成为当前嵌入式系统设计技术的主流。传统的嵌入式系统设计开发方法无法满足Soc设计的特殊要求,这给系统设计人员带来了巨大的挑战和机遇,因此针对Soc的设计方法学己经成为当前研究的热点课题。 论文首先分析了嵌入式系统设计的发展趋势,论述了传统设计开发方法和工具的局限性,针对Soc设计技术的特点探究了Soc软硬件协同设计方法的流程,并讨论了目前软硬件协同设计的现状。 关键词: 软硬件协同设计,可重用设计,SOC 背景: 计算机从1946年诞生以来,经历了一个快速发展的过程,现在的计算机没有变成科幻片电影中那样贪婪、庞大的怪物,而是变得小巧玲珑、无处不在,它们藏身在任何地方,又消失在所有地方,功能强大,却又无影无踪,这就是嵌入式系统。嵌入式系统是以应用为中心、计算机技术为基础、软件硬件可剪裁、适应应用系统对功能、可靠性、成本、体积、功耗严格要求的专用计算机系统。嵌入式系统是将先进的计算机技术、微电子技术和现代电子系统技术与各个行业的具体应用相结合的产物,这一点决定了它必然是一个技术密集、高度分散、不断创新的知识集成系统。嵌入式系纫‘泛应用于国民经济和国防建设的各个领域,发展非常迅速,调查数据表明,嵌入式系统的增长为每年18%,大约是整个信息技术产业平均增长的两倍[1],目前世界上大约有2亿台通用计算机,而嵌入式处理器大约60亿个,嵌入式系统产业是二十一世纪信息产业的重要增长点。 随着集成电路制造工艺的飞速发展,嵌入式系统硬件的集成度越来越高,这使得将嵌入式微处理器、存储器、I/O设备等硬件组成部件集成到单个芯片上成为可能,片上系统SoC (System on Chip)应运而生[2]。SOC极大地缩小了系统体积;减少了板级系统SoB(System on Board)中芯片与芯片之间的互连延迟,从而提高了系统的性能; 强调设计重用思想,提高了设计效率,缩短了设计周期,减少了产品的上市时间。因此SOC以其集成度高、体积小、功耗少、可靠性好、产品问世周期短等优点得到了越来越广泛地应用,并且正在逐渐成为当前嵌入式系统设计的主流技术[3]。但Soc设计不同于传统嵌入式系统的开发,如何快速、有效地开发和设计Soc产品是当前嵌入式设计开发方法学的一个十分重要的研究领

能够充分提高照片像素的方法! 初玩摄影的朋友,是否为照片的像素不高而烦恼?下面分享能够提高照片素质12招,希望可以给大家带来帮助! 1. 尽量使用三脚架 很多情况下,照片图像模糊、不清晰的原因,是拍摄者在按动快门时产生“手振”或相机反光板抬升产生“机振”所造成的。如果使用了三脚架,无论快门速度设定到如何的“慢”,甚至长时间的曝光,即可防止图像由于“抖动”而产生的图像模糊。但要注意,使用三脚架时,要尽可能地使用快门线,忽视这一点,仍有可能在手指接触快门时产生的震动而影响清晰度。 2. 尽可能地使用高速快门 在手持照相机拍照的情况下,尽可能采用高速快门来拍摄。没有经验的拍摄者,快门速度设定在1/30s以下时,照片拍虚的概率较大。即使专业摄影工作者,也不能保证在低速快门拍摄时有百分之百的把握。提高快门速度,会相应提高照片清晰度的概率。当然,在手持照相机提高快门速度的情况下,势必开大光圈,因而会失去“大景深”,但为保证照片的清晰度,放弃景深是不得已的办法。 3. 尽可能使用“最佳光圈” 任何镜头都存在不同程度的成像误差,这些成像误差将使镜头的成像质量受到不同程度的影响。由于镜头球面的曲率不同,光线经过透镜中心和边缘时因折射率不同而不能聚焦于同一焦点,从而导致清晰度下降。如使用镜头的最大光圈拍摄,将导致该镜头像差缺陷的最大暴露,导致图像清晰度下降,而使用镜头的最小光圈拍摄,会产生光的衍射,也会导致图像清晰度下降。为改善像差而引起的清晰度下降问题,通常采用缩小光圈的办法来提高成像的质量。一般来说镜头的最佳光圈为该镜头最大光圈缩小2~3档左右,拍摄者可对某个镜头的最佳光圈进行比较。 4. 尽可能采用手动对焦 目前大多数相机具有自动对焦功能。然而,在景深特别小的情况下,自动对焦往往会聚焦不准确,特别是在向主体近距离对焦,使用长焦距镜头,采用大光圈拍摄人像特写的情况下,要特别小心。如果此时采用自动对焦,“靶子”非要对在人物的眼睛上,如果没有十分的把握,宁可放弃自动对焦,而采用手动对焦。人们不希望照片上人物的耳朵或鼻子是清晰的,而传神的眼睛是模糊的。 5. 尽量使用遮光罩 遮光罩的使用,很多人并不在意。在用正面光、前侧光或侧光时,遮光罩的作用并不明显。但是在逆光或侧逆光拍摄时,必须使用遮光罩,有时即便使用了遮光罩,阳光仍会直射到镜头上,造成画面“冲光”,产生雾翳,影响被摄体的色彩饱和度和清晰度。这时,应调整镜头角度,避开直射到镜头上的光线。此外,遮光罩还有助于防止镜头镜面损伤,同时避免手指接触到镜面。 6. 合理利用景深 景深的大小是根据拍摄者拍摄的目的来决定。如果是拍摄风光摄影,景深就要求大,目的是为让照片上景物的清晰范围从近至远都表现得很清楚。如果是拍摄特写,景深就要求小,目的是让照片上主体的背景(也可能是前景)虚化(模糊),突出被摄主体。用小景深来表现风光题材,或用大景深去表现被摄体特写,从摄影表现手法上来说适得其反。如何合理运用景深呢?请记住:采用小光圈、短焦距镜头、远距离对焦拍摄三种方法,景深就大。采用大光圈、长焦距镜头、近距离对焦拍摄三种方法,景深就小。采用其中一种或两种拍摄方法也行,但效果没有三种方法合起来使用作用更明显。 7. 尽可能选用低值感光度 要获得影像的高清晰度,让照片看起来具有丰富的质感,除选择使用高像素的数码照相

光刻技术新进展 刘泽文李志坚 一、引言 目前,集成电路已经从60年代的每个芯片上仅几十个器件发展到现在的每个芯片上可包含约10亿个器件,其增长过程遵从一个我们称之为摩尔定律的规律,即集成度每3年提高4倍。这一增长速度不仅导致了半导体市场在过去30年中以平均每年约15%的速度增长,而且对现代经济、国防和社会也产生了巨大的影响。集成电路之所以能飞速发展,光刻技术的支持起到了极为关键的作用。因为它直接决定了单个器件的物理尺寸。每个新一代集成电路的出现,总是以光刻所获得的线宽为主要技术标志。光刻技术的不断发展从三个方面为集成电路技术的进步提供了保证:其一是大面积均匀曝光,在同一块硅片上同时作出大量器件和芯片,保证了批量化的生产水平;其二是图形线宽不断缩小,使用权集成度不断提高,生产成本持续下降;其三,由于线宽的缩小,器件的运行速度越来越快,使用权集成电路的性能不断提高。随着集成度的提高,光刻技术所面临的困难也越来越多。 二、当前光刻技术的主要研究领域及进展 1999年初,0.18微米工艺的深紫外线(DUV)光刻机已相继投放市场,用于 1G位DRAM生产。根据当前的技术发展情况,光学光刻用于2003年前后的0.13微米将没有问题。而在2006年用到的0.1微米特征线宽则有可能是光学光刻的一个技术极限,被称为0.1微米难关。如何在光源、材料、物理方法等方面取得突破,攻克这一难关并为0.07,0.05微米工艺开辟道路是光刻技术和相应基础研究领域的共同课题。

在0.1微米之后用于替代光学光刻的所谓下一代光刻技术(NGL)主要有极紫外、X射线、电子束的离子束光刻。由于光学光刻的不断突破,它们一直处于"候选者"的地位,并形成竞争态势。这些技术能否在生产中取得应用,取决于它们的技术成熟程度、设备成本、生产效率等。下面我们就各种光刻技术进展情况作进一步介绍。 1.光学光刻 光学光刻是通过光学系统以投影方法将掩模上的大规模集成电路器件的结 构图形"刻"在涂有光刻胶的硅片上,限制光刻所能获得的最小特征尺寸直接与光刻系统所能获得的分辨率直接相关,而减小光源的波长是提高分辨率的最有效途径。因此,开发新型短波长光源光刻机一直是国际上的研究热点。目前,商品化光刻机的光源波长已经从过去的汞灯光源紫外光波段进入到深紫外波段(DUV),如用于0.25微米技术的KrF准分子激光(波长为248纳米)和用于0.18微米技术的ArF准分子激光(波长为193纳米)。 除此之外,利用光的干涉特性,采用各种波前技术优化工艺参数也是提高光刻分辨率的重要手段。这些技术是运用电磁理论结合光刻实际对曝光成像进行深入的分析所取得的突破。其中有移相掩膜、离轴照明技术、邻近效应校正等。运用这些技术,可在目前的技术水平上获得更高分辨率的光刻图形。如1999年初Canon公司推出的FPA-1000ASI扫描步进机,该机的光源为193纳米ArF,通过采用波前技术,可在300毫米硅片上实现0.13微米光刻线宽。 光刻技术包括光刻机、掩模、光刻胶等一系列技术,涉及光、机、电、物理、化学、材料等多个研究领域。目前科学家正在探索更短波长的F2激光(波长为157纳米)光刻技术。由于大量的光吸收,获得用于光刻系统的新型光学及掩模衬底材料是该波段技术的主要困 难。

1.涂胶涂胶就是在SIO2或其他薄膜表面,涂布一层粘附良好,厚度适当,厚薄均匀的光刻胶膜。涂胶前的硅片表面必须清洁干燥,如果硅片搁置较久或光刻返工,则应重新进行清洗并烘干后再涂胶。生产中,最好在氧化或蒸发后立即涂胶,此时硅片表面清洁干燥,光刻胶的粘附性较好。 涂胶一般采用旋转法,其原理是利用转动时产生的离心力,将滴在硅片的多余胶液甩去,在光刻胶表面张力和旋转离心力共同作用下,扩展成厚度均匀的胶膜。胶膜厚度可通过转速和胶的浓度来调节。 涂胶的厚度要适当,膜厚均匀,粘附良好。胶膜太薄,则针孔多,抗蚀能力差;胶膜太厚,则分辨率低。在一般情况下,可分辨线宽约为膜厚的5~8倍。 2.前烘前烘就是在一定的温度下,使胶膜里的溶剂缓慢地挥发出来,使胶膜干燥,并增加其粘附性和耐磨性。 前烘的温度和时间随胶的种类及膜厚的不同而有所差别,一般通过实验来加以确定。 前烘的温度和时间必须适当。温度过高会引起抗蚀剂的热交联,在显影时留下底膜,或者增感剂升华挥发使感光灵敏度下降;前烘温度过低或时间过短,则抗蚀剂中的有机溶剂不能充分挥发,残留的溶剂分子会妨碍光交链反应,从而造成针孔密度增加,浮胶或图形变形等。同时,前烘时还不能骤热,以免引起表面鼓泡,产生针孔甚至浮胶。一般前烘是在80℃恒温干燥箱中烘烤1015分钟;也可以用红外灯在硅片背面烘烤,使胶膜的干燥从里到外,以获得良好的前烘效果。 3.暴光暴光就是对涂有光刻胶的基片进行选择性光化学反应,使暴光部分的光刻胶改变在显影液中的溶解性,经显影后在光刻胶膜上得到和掩膜版相对应的图形。 生产上,通常都采用紫外光接触暴光法,其基本步骤是定位对准和暴光。定位对准是使掩膜版的图形和硅片上的图形精确套合,因此要求光刻机有良好的对准装置,即具有精密的微调和压紧机构,特别是在压紧时保证精确套合不发生位移。此外,光刻机还应具有合适的光学观察系统,要求有一个景深较大,同时又有足够高分辨率的显微镜。 暴光量的选择决定于光刻胶的吸收光谱,配比,膜厚和光源的光谱分布。最佳暴光量的确定,还要考虑衬底的光反射特性。在实际生产中,往往以暴光时间来控制暴光量,并通过实验来确定最佳暴光时间。 暴光时影响分辨率的因素有: ①掩膜版于光刻胶膜的接触情况若硅片弯曲,硅片表面有灰尘或突起,胶膜厚度不均匀,光刻机压紧机构不良等都会影响掩膜版与光刻胶膜的接触情况,从而使分辨率降低。 ②暴光光线的平行度暴光光线应与掩膜版和胶膜表面垂直,否则将使光刻图形发生畸变。

微电子工艺课程设计 提供光学光刻分辨率的方法研究

目录 摘要 (5) 关键词 (5) 引言 (5) 正文 (5) 一、提高分辨率的方法 (5) 1. 影响图形光刻分辨率的主要因素 (5) 1.1掩膜(Mask) (6) 1.2照明系统(Illumination system) (6) 1.3投影(Projection) (7) 1.4发射和过滤特性 (7) 1.5成像(Image) (8) 1.6曝光(Expose) (9) 1.7烘烤(Bake) (10) 1.8显影(Develop) (10) 1.9一些效应的影响 (12) 2. 提高分辨率的措施 (14) 2.1掩膜 (14) 2.2照明系统 (15) 2.3投影(Projection) (16) 2.4发射和过滤特性 (17) 2.5成像(Image) (18) 2.6曝光(Expose) (18) 2.7烘烤(Bake) (19) 2.8显影(Develop) (20) 2.9一些常见且有效的技术 (22) 2.10采用先进的光刻技术 (28) 二、一个优化的工艺组合方案的各参数的确定 (31) 1 掩膜版和照明窗口的设计 (31) 仿真1 (33) 仿真2 (35) 仿真3 (36) 仿真4 (37) 仿真5 (39) 仿真6 (40) 结论 (41)

2 数值孔径 (42) 3光照波长 (42) 仿真1: (42) 仿真2: (43) 仿真3: (44) 仿真4: (45) 结论 (46) 4 照明系统与光轴的角度和离轴照明技术的结合使用 (46) 仿真1: (47) 仿真2: (47) 仿真3: (48) 仿真4: (49) 仿真5: (49) 结论: (50) 5 光刻胶的厚度、光照强度和曝光剂量 (50) 仿真1 (50) 仿真2 (51) 仿真3 (52) 仿真4 (52) 仿真5 (53) 仿真6 (54) 仿真7 (54) 仿真8 (55) 仿真9 (56) 仿真10 (56) 结论 (57) 6 耀斑数 (57) 仿真1 (58) 仿真2 (58) 仿真3 (59) 结论 (60) 7 损伤因子 (60) 仿真1 (60) 仿真2 (61) 仿真3 (63) 结论 (64) 8反射的次数和POWER MIN (64) 仿真1 (64)

第一章引言 1.1光刻背景: 受功能增加和成本降低的要求所推动,包括微处理器、NAND闪存与DRAM等高密度存储器以及SoC(片上系统)和ASSP(特殊应用标准产品)在内的集成电路不断以快速的步伐微缩化。光刻则使具有成本优势的器件尺寸微缩成为可能。 目前,集成电路已经从60年代的每个芯片上仅几十个器件发展到现在的每个芯片上可含约10亿个器件,其增长过程遵从一个我们所熟知的摩尔定律,即集成度每3年提高4倍。这一增长速度不仅导致了半导体市场在过去30年中以平均每年约15%的速度增长,而且对现代经济、国防和社会也产生了巨大的影响。集成电路之所以能飞速发展,光刻技术的支持起到了极为关键的作用。因为它直接决定了单个器件的物理尺寸。每个新一代集成电路的出现总是以光刻所获得的线宽为主要技术标志。光刻技术的不断发展从三个方面为集成电路技术的进步提供了保证:其一是大面积均匀曝光,在同一块硅片上同时作出大量器件和芯片,保证了批量化的生产水平;其二是图形线宽不断缩小,使用权集成度不断提高,生产成本持续下降;其三,由于线宽的缩小,器件的运行速度越来越快,使用权集成电路的性能不断提高。随着集成度的提高,光刻技术所面临的困难也越来越多。 图1-1 1.2集成电路微缩化趋势及其对光刻的要求 由于器件单元不同,存储器与逻辑IC芯片的关键曝光层(critical layer)有着迥然不同的特征和光刻容差,这便对给定的光刻系统提出了不同的性能要求和实用限制。图1给出了几种不同器件的图形特征和对光刻的启示。 图1-2 第二章.当前光刻技术的主要研究领域及进展 1999 年初,0.18 微米工艺的深紫外线(DUV)光刻机已相继投放市场,用于 1G 位 DRAM 生产。根据当前的技术发展情况,光学光刻用于 2003 年前后的 0.13 微米将没有问题。而 在 2006 年用到的 0.1 微米特征线宽则有可能是光学光刻的一个技术极限,被称为 0.1 微米难关。如何在光源、材料、物理方法等方面取得突破,攻克这一难关并为 0.07,0.05 微米工艺开辟道路是光刻技术和相应基础研究领域的共同课题。 在 0.1 微米之后用于替代光学光刻的所谓下一代光刻技术(NGL)主要有极紫外、X

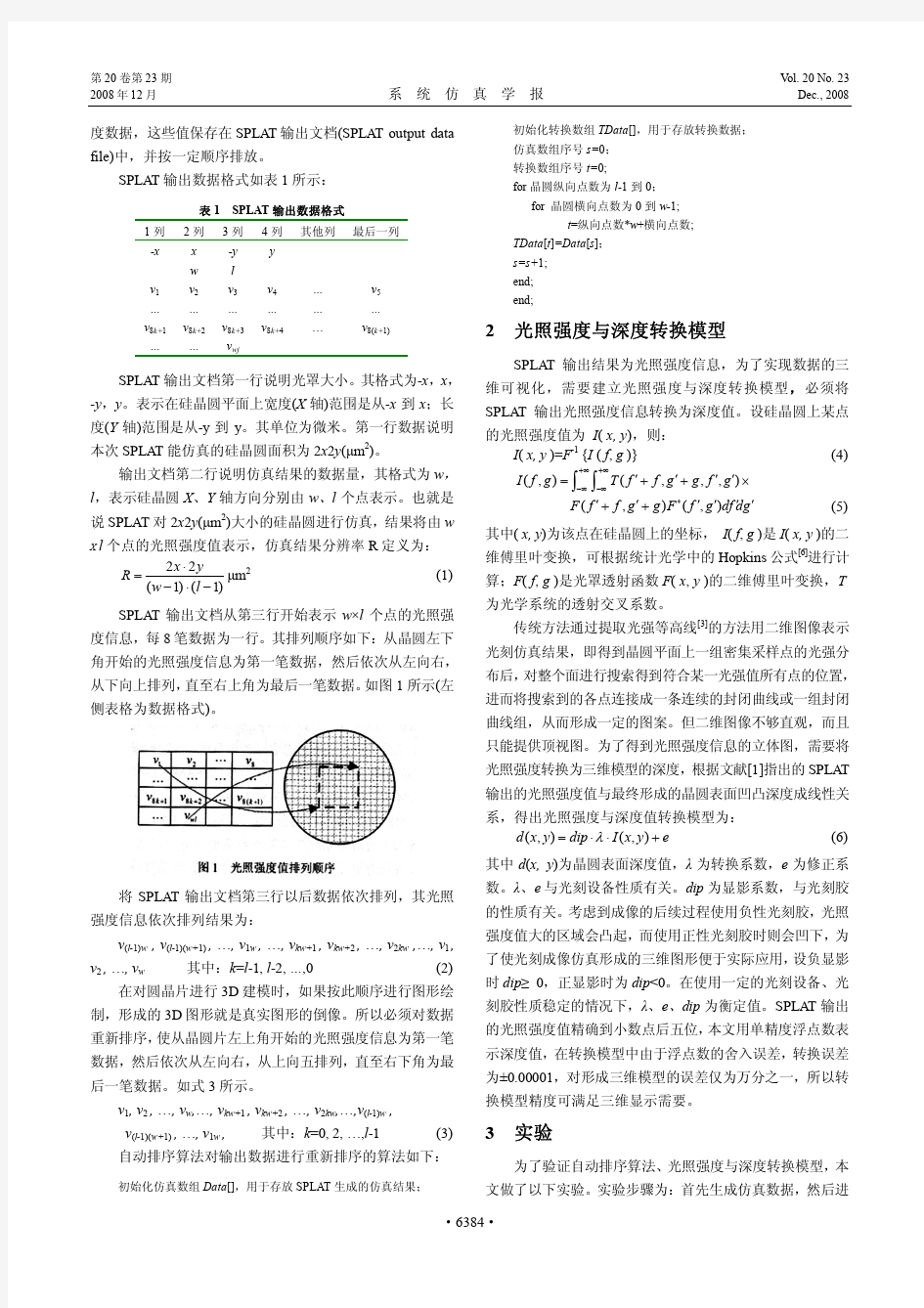

基于ARM的SoC设计入门 2005-12-27 来源:电子工程专辑阅读次数: 1033 作者:蒋燕波 我们跳过所有对ARM介绍性的描述,直接进入工程师们最关心的问题。 要设计一个基于ARM的SoC,我们首先要了解一个基于ARM的SoC的结构。图1是一个典型的SoC的结构:

图1 从图1我们可以了解这个的SoC的基本构成: ARM core:ARM966E

?AMBA 总线:AHB+APB ?外设IP(Peripheral IPs):VIC(Vector Interrupt Controller), DMA, UART, RTC, SSP, WDT ?Memory blocks:SRAM, FLASH ?模拟IP:ADC, PLL 如果公司已经决定要开始进行一个基于ARM的SoC的设计,我们将会面临一系列与这些基本构成相关的问题,在下面的篇幅中,我们尝试讨论这些问题。 1. 我们应该选择那种内核? 的确,ARM为我们提供了非常多的选择,从下面的表-1中我们可以看到各种不同ARM内核的不同特点:

表1 ARM已经给出了基本的参考意见:

?如果您在开发嵌入式实时系统,例如汽车控制、工业控制或网络应用,则应该选择Embedded core。 ?如果您在开发以应用程序为主并要使用操作系统,例如Linux, Palm OS, Symbian OS 或Windows CE等等,则应选择Application core。 ?如果您在开发象Smart card,SIM卡或者POS机一样的需要安全保密的系统,则需要选择Secure Core。 举个例子,假如今天我们需要设计的是一个VoIP电话使用的SoC,由于这个应用不需要使用到操作系统,所以我们可以考虑使用没有MMU的内核。另外由于网络协议盏对实时性的要求较高,所以我们可以考虑ARM9系列的内核。又由于VoIP有语音编解码方面的需求,所以需要有DSP功能扩展的内核,所以ARM946E-S或ARM966E-S应该是比较合适的选择。 当然,在实际工作中的问题要比这个例子要复杂的多,比如在上一个例子中,我们也可以选择ARM7TDMI内核加一个DSP的解决方案,由ARM来完成系统控制以及网络协议盏的处理,由单独的DSP来完成语音编解码的功能。我们需要对比不同方案的面积,功耗和性能等方面的优缺点。同时我们还要考虑Cache size,TCM size,实际的内核工作频率等等相关问题,所以我们需要的一个能构快速建模的工具来帮助我们决定这些问题。现在的EDA工具为我们提供了这样的可能,例如Synopsys?的CCSS(CoCentric System Studio)以及Axys?公司的Maxsim?等工具都可以帮助我们实现快速建模,并在硬件还没有实现以前就可以提供一个软件的仿真平台,让我们在这个平台上进行软硬联仿,评估我们设想的硬件是否满足需求。 2.我们应该选择那种总线结构? 在提供内核给我们的同时,ARM也提供了多种的总线结构。例如ASB,AHB,AHB lite,AXI等等,在定义使用何种总线的同时,我们还要评估到底怎样的总线频率才能满足我们的需求,而同时不会消耗过多的功耗和片上面积。这就是我们平时常说的Architecture Exploration的问题。 和上一个问题一样,这样的问题也需要我们使用快速建模的工具来帮我们作决定。通常,这些工具能为我们提供抽象级别很高的TLM(Transaction Level Models)模型来帮助我们建模,常用的IP在这些工具提供的库中都可以找到,例如各种ARM core,AHB/APB BFM(Bus Function Model),DMAC以及各种外设IP。这些工具和TLM模型提供了比RTL仿真快100~10000倍的软硬联仿性能,并提供系统的分析功能,如果系统架构不能满足需要,那么瓶颈在系统的什么地方,是否是内核速度不够?总线频率太低?Cache太小?还是中断响应开销太多?是否需要添加DMA?等等,诸如此类的问题,我们多可以在工具的帮助下解决。

理论部分 填空题 1、光刻中使用的两种主要的光刻胶分别为正光刻胶和负光刻胶 2、在硅片表面上涂上液体光刻胶来得到一层均匀覆盖层最常用的方法是旋转 涂胶。有四个步骤:分滴,旋转分开,旋转甩掉,溶剂挥发。 3、曝光的方式有接触式、接近式曝光和投影式曝光。 4、光刻中有使用不同紫外光波长,波长在436纳米和157纳米之间的每种波长都有各自的波名称。其中波长为436nm的波名称是g光线,波长为405nm的波名称是h光线,波长为365nm的波名称是i光线,波长为248nm的波名称是深紫外(DUV) ,波长为157nm的波名称是真空紫外(VUV) 1、曝光的方式有接触式曝光、接近式曝光和投影式曝光 2.光刻工艺一般都要经过涂胶,前烘、曝光、显影,坚膜、腐蚀、去胶等步骤。 3.正性光刻胶和负性光刻胶是两种主要的光刻胶。对于负性光刻胶,曝光部分 不会溶解,在光刻胶中形成的图形与掩膜板的图形相反对于正性光刻胶,曝光部分容易溶解,在光刻胶中形成的图形与掩膜板的图形相同。 4.刻蚀的方法主要有湿法刻蚀、干法刻蚀和和等离子体。 5、光刻工艺一般都要经过涂胶、前烘、曝光、显影、坚膜、腐蚀、去胶等步骤。 一、判断题 1.最早应用在半导体光刻工艺中的光刻胶是正性光刻胶。(F ) 2.步进光刻机的三个基本目标是对准聚焦、曝光和合格产量。(F ) 3.光刻区使用黄色荧光灯照明的原因是,光刻胶只对特定波长的光线敏感,例如深紫外线和白光,而对黄光不敏感。(T ) 4.曝光后烘焙,简称后烘,其对传统I线光刻胶是必需的。(T ) 5.对正性光刻来说,剩余不可溶解的光刻胶是掩膜版图案的准确复制。(T )6.芯片上的物理尺寸特征被称为关键尺寸,即CD。(T ) 7.光刻的本质是把电路结构复制到以后要进行刻蚀和离子注入的硅片上。

SOC设计方法 时间:2011-01-13 19:02:31 来源:作者: 本文通过对集成电路IC技术发展现状的讨论和历史回顾,特别是通过对电子整机设计技术发展趋势的探讨,引入系统芯片(System on Chip,简称SOC)的定义,主要特点及其设计方法学等基本概念,并着重探讨面向SOC的新一代集成电路设计方法学的主要研究内容和发展趋势。 关键词:SOC 软硬件协同设计超深亚微米高层次综合IP核设计再利用引言 人类进入21世界面临的一个重要课题就是如何面对国民经济和社会发展信息化的挑战。以网络通信、软件和微电子为主要标志的信息产业的飞速发展既为我们提供了一个前所未有的发展机遇,也营造了一个难得的市场与产业环境。 集成电路作为电子工业乃至整个信息产业的基础得益于这一难得的机遇,呈现出快速发展的态势。以软硬件协同设计(Software/Hardware Co-Design)、具有知识产权的内核(IP核)复用和超深亚微米(Very Deep Sub-M集成电路ron,简称VDSM)技术为支撑的SOC是国际超大规模集成电路(VLSI)的发展趋势和新世纪集成电路的主流。 与此同时,集成电路设计技术的进步滞后于集成电路制造技术的进步已成为制约未来集成电路工业进一步健康发展的关键。传统的、基于标准单元库的设计方法已被证明不能胜任SOC的设计;现行的面向逻辑的集成电路设计方法在深亚微米集成电路设计中遇到了难以逾越的障碍;芯片设计涉及的领域不再局限于传统的半导体而且必须与整机系统结合;集成电路设计工程师们从来没有像今天这样迫切地需要汲取新知识,特别是有关整机系统的知识。所以尽快开展面向SOC的新一代集成电路设计方法学研究对于推动集成电路的发展是至关重要的。 回顾20世纪后半叶集成电路工业的历史,不难看出著名的MOORE(摩尔)定律一直在准确地描述着集成电路技术的发展。专家们普遍认为,在新的世纪中,这一著名定律仍将长期有效。尽管MOORE定律揭示的集成电路工艺技术的进步规律是那样的诱人,且其发展速度之高在现代社会是少有的,但是今天正在蓬勃发展的网络技术的进步相比(见图1)还是相形见绌,远远不能满足信息产业发展的要求。

光刻 光敏高分子对微电子技术的发展起着十分重要的作用,光刻和光刻胶(光致抗蚀剂)是微电子技术中的关键技术和关键材料。微电子技术中的光刻是印刷照相制版工艺的发展,下面以刻蚀二氧化硅为例来说明光刻的基本步骤。 首先在硅片上氧化或沉积一层二氧化硅(①),然后涂布一层光敏高分子材料即光刻胶(或称光致抗蚀剂)(②),烘干后加一块有电路图形的掩模(即底片),并用紫外光曝光(③)。由于光化学作用,曝光区和非曝光区上的光刻胶溶解度发生变化,利用合适的溶剂除去可溶部分(即显影),就得一图形,烘干(后烘)(④)后用氢氟酸将裸露二氧化硅腐蚀掉(⑤),最后

除去残留的光刻胶(⑥),于是硅片上便得到一个与掩模一致或相反的图形,后者称为负图形(A),前者称为正图形(B)。硅片上的二氧化硅成为硅的保护膜,通过在裸露的硅面上进行所谓离子注入、扩散掺杂或金属化(如电镀),便可在硅片上制出二极管、电阻、电容和导线。 (光刻技术过程) 典型的光刻硅:光刻中最重要的材料便是被称为光刻胶或光致抗蚀剂的光敏高分子化合物。光刻胶也就是前面印刷技术中讲到的感光树脂,它主要有三种类型:聚乙烯醇肉桂酸酯型、橡胶-叠氮型和邻醌重氮型。其中聚乙烯醇肉桂酸酯(Polyvinyl Cinnamate,PVCN)是最早用作光刻胶的光敏高分子化合物,由美国柯达公司开发。它在光照时发生环化二聚反应,两个肉桂酸酯间形成四元环,从而发生链间的交联,表示如下: 聚乙烯醇肉桂酸酯的光敏性不够好,为了提高它的光敏性,需要添加增感剂。增感剂有很多种,但最常用的是5-硝基二氢苊。加入增感剂后,光刻胶吸收光的范围可大大地扩展,交联固化速度也大大提高。

§2光刻工艺过程 在平面管和集成电路生产中,都要经过多次光刻。虽然各次光刻的目的要求和工艺条件有所差别,但其工艺过程是基本相同的。光刻工艺一般都要经过涂胶,前烘,暴光,显影,坚膜, 腐蚀和去胶等七个步骤 1.涂胶涂胶就是在SIO2或其他薄膜表面,涂布一层粘附良好,厚度适当,厚薄均匀的光刻胶膜。涂胶前的硅片表面必须清洁干燥,如果硅片搁置较久或光刻返工,则应重新进行清洗并烘干后再涂胶。生产中,最好在氧化或蒸发后立即涂胶,此时硅片表面清洁干燥,光刻胶的粘附性较好。 涂胶一般采用旋转法,其原理是利用转动时产生的离心力,将滴在硅片的多余胶液甩去,在光刻胶表面张力和旋转离心力共同作用下,扩展成厚度均匀的胶膜。胶膜厚度可通过转速和胶的浓度来调节。 涂胶的厚度要适当,膜厚均匀,粘附良好。胶膜太薄,则针孔多,抗蚀能力差;胶膜太厚,则分辨率低。在一般情况下,可分辨线宽约为膜厚的5~8倍。

2.前烘前烘就是在一定的温度下,使胶膜里的溶剂缓慢地挥发出来,使胶膜干燥,并增加其粘附性和耐磨性。 前烘的温度和时间随胶的种类及膜厚的不同而有所差别,一般通过实验来加以确定。 前烘的温度和时间必须适当。温度过高会引起抗蚀剂的热交联,在显影时留下底膜,或者增感剂升华挥发使感光灵敏度下降;前烘温度过低或时间过短,则抗蚀剂中的有机溶剂不能充分挥发,残留的溶剂分子会妨碍光交链反应,从而造成针孔密度增加,浮胶或图形变形等。同时,前烘时还不能骤热,以免引起表面鼓泡,产生针孔甚至浮胶。一般前烘是在80℃恒温干燥箱中烘烤1015分钟;也可以用红外灯在硅片背面烘烤,使胶膜的干燥从里到外,以获得良好的前烘效果。 3.暴光暴光就是对涂有光刻胶的基片进行选择性光化学反应,使暴光部分的光刻胶改变在显影液中的溶解性,经显影后在光刻胶膜上得到和掩膜版相对应的图形。

关于SoC芯片设计技术 什么是SOC 随着设计与制造技术的发展,集成电路设计从晶体管的集成发展到逻辑门的集成,现在又发展到IP的集成,即SoC(System on a Chip)设计技术。SoC 可以有效地降低电子/信息系统产品的开发成本,缩短开发周期,提高产品的竞争力,是未来工业界将采用的最主要的产品开发方式。虽然SoC一词多年前就已出现,但到底什么是SoC则有各种不同的说法。在经过了多年的争论后,专家们就SoC的定义达成了一致意见。这个定义虽然不是非常严格,但明确地表明了SoC的特征: 实现复杂系统功能的VLSI; 采用超深亚微米工艺技术; 使用一个以上嵌入式CPU/数字信号处理器(DSP); 外部可以对芯片进行编程; 怎样去理解 SoC中包含了微处理器/微控制器、存储器以及其他专用功能逻辑,但并不是包含了微处理器、存储器以及其他专用功能逻辑的芯片就是SoC。SoC技术被广泛认同的根本原因,并不在于SoC可以集成多少个晶体管,而在于SoC可以用较短时间被设计出来。这是SoC的主要价值所在——缩短产品的上市周期,因此,SoC更合理的定义为:SoC是在一个芯片上由于广泛使用预定制模块 IP(Intellectual Property)而得以快速开发的集成电路。从设计上来说,SoC就是一个通过设计复用达到高生产率的硬件软件协同设计的过程。从方法学的角度来看,SoC是一套极大规模集成电路的设计方法学,包括IP核可复用设计/测试方法及接口规范、系统芯片总线式集成设计方法学、系统芯片验证和测试方法学。SOC是一种设计理念,就是将各个可以集成在一起的模块集成到一个芯片上,他借鉴了软件的复用概念,也有了继承的概念。也可以说是包含了设计和测试等更多技术的一项新的设计技术。 SOC的一般构成

亚分辨率辅助图形 对28纳米密集线条光刻成像的影响 陈权1,2,段力1,毛智彪2 (1.上海交通大学,上海,200240; 2.上海华力微电子有限公司,上海,201203) 摘要:亚分辨率辅助图形(Sub-Resolution-Assist-Feature,SRAF)是光刻工艺图形增强技术(Reso-lutionEnhancementTechnology,RET)中广泛应用的一种方法。本文设计实验在密集图形(线宽/距离比约1:1)外侧放置不同的SRAF,研究了SRAF对于密集图形内部线条成像的影响,通过实验数据总结和理论分析,提出了最佳的SRAF放置位置。此外,本文还设计了一种与设计图形线宽一样大小的SRAF,并比较了其与传统尺寸SRAF对密集图形内侧线条成像的影响。 关键词:亚分辨率辅助图形;SRAF;光学邻近效应修正;OPC;分辨率 Sub-Resolution-Assist-Feature placement effect to28nm dense line patterns CHENQuan1,2,DUANLi1,MAOZhi-biao2 (1.ShanghaiJiaoTongUniversity,Shanghai200240,China; 2.ShanghaiHualiMicroelectronicsCorporation,Shanghai201203,China) Abstract:Sub-Resolution-Assist-Feature(SRAF)playsmoreandmoreimportantroleintheResolutionEnhance-mentTechnology(RET).Inthispaper,SRAFexperimentswerecarriedouttoa28nmdenselinepattern,thebestSRAFplacementlocationwasrecommendedaccordingtoexperimentandopticalintensityanalysis.Furthermore,SRAFwithsamewidthofdesignpatternwasalsostudied. Key words:Sub-Resolution-Assist-Feature;SRAF;OPC;OpticalProximityCorrection;Resolution