多工位钻镗组合机床自动控制系统设计

制造技术与机床摘要:介绍了以PLC控制技术为中心,以触摸屏作为人机界面的多工位钻镗组合机床自动控制系统。根据该机床的工作原理和控制要求,给出了控制系统的硬件配置及软件设计思想。关键词:触摸屏PLC钻镗组合机床

组合机床一般采用多轴、多刀、多工序、多面或多工位同时加工的方式,生产效率比通用机床高几倍至几十倍。组合机床兼有低成本和高效率的优点,在大批、大量生产中得到广泛应用,并可用以组成自动生产线。但传统的组合机床采用继电器)接触器控制系统接线复杂,故障率高,调试和维护困难。社会的发展、企业的竞争使人们对控制系统的可靠性和实时监控提

出了更高的要求。因此,将PLC控制技术应用于机床,大大提高了自动化程度和工作效率,同时减少了大量继电器的硬件接线,工作的可靠程度也显著增加。采用触摸屏作为人机界面,大大减少了输入、输出点数,还可实时监控机床各设备的工作状态,方便了操作与维修,具有无可比拟的优点。本文以八工位钻镗组合机床为例,做些说明。

1工作原理与控制要求

1.1工作原理

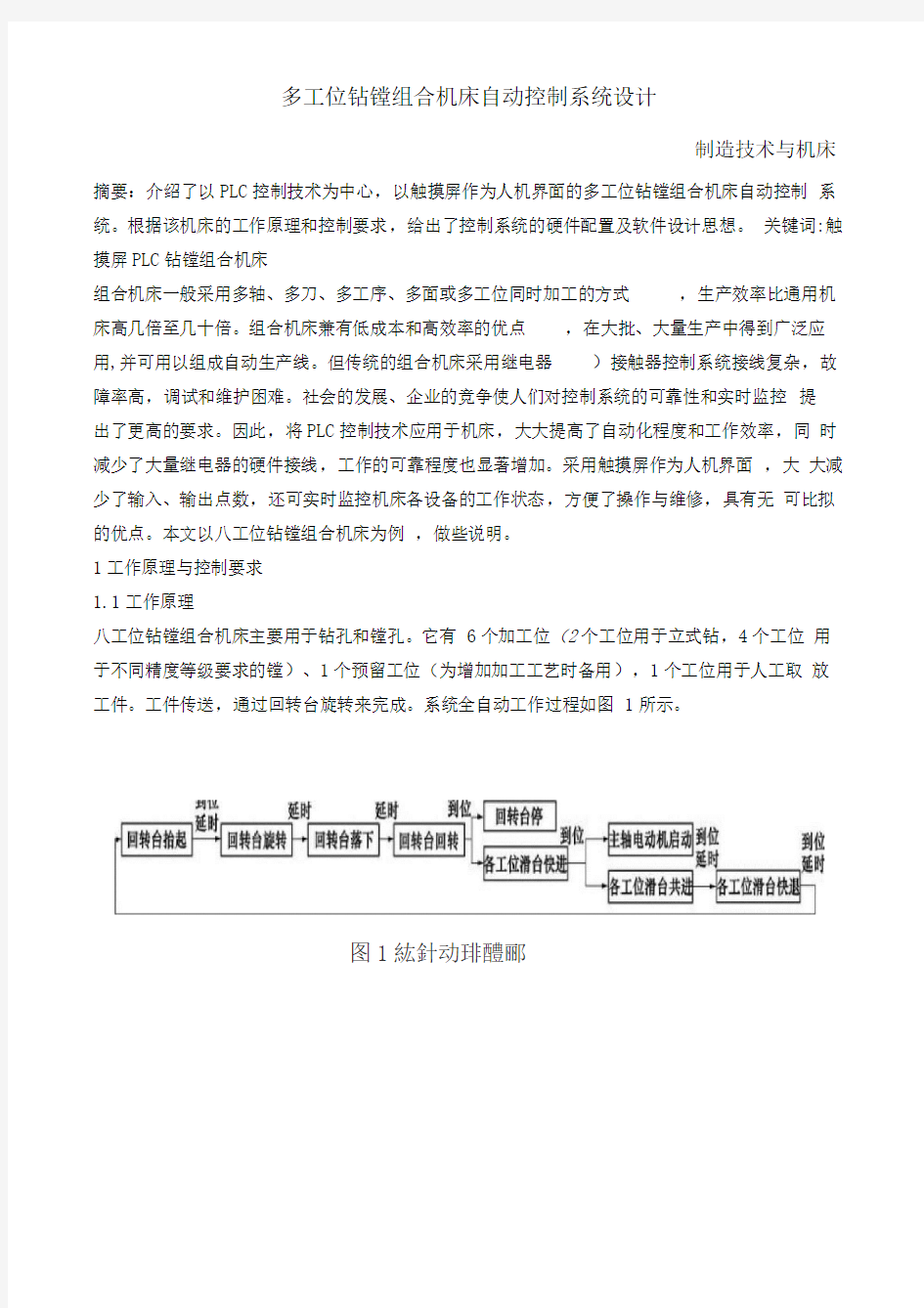

八工位钻镗组合机床主要用于钻孔和镗孔。它有6个加工位(2个工位用于立式钻,4个工位用于不同精度等级要求的镗)、1个预留工位(为增加加工工艺时备用),1个工位用于人工取放工件。工件传送,通过回转台旋转来完成。系统全自动工作过程如图1所示。

图1紘針动琲醴郦

其中,回转台和两钻床滑台由液压系统驱动,各动力头及四镗床滑台由电动机驱动,每个滑台都由两台电动机(快速进退电动机、工进电动机)驱动。液压系统中各电磁阀的通断电状态及其相应的动作,如表1所示。表中,标明/+0者表示电磁阀线圈通电,未标明者表示电磁阀线圈处于断电状态。

表1 电或阀通断电状态反其相应动作表

1.2控制要求

1.2. 1 控制方式

控制方式采用手动、半自动和自动3种方式。

手动方式:供维修用。由按钮对每一工位加工进行单独控制。

半自动方式:供维修用。每按一次起动按钮,回转台转一个工位,钻镗同时加工,加工完毕自动停止。

自动方式:正常工作用。当按下起动按钮时,钻镗组合机床周而复始地执行各步动作,直到按

下停车按钮为止。

1.2. 2 工艺要求

(1)系统工作之前首先启动液压泵,液压泵正常工作并满足液位要求时系统启动。

(2)为减少摩擦和磨损,系统定时启动润滑泵对机器进行润滑。

(3)各设备启停必须符合生产工艺要求,必须具备完善的闭锁关系。

(4)为防止因行程控制的限位开关失效而损坏设备,设置超行程保护开关。

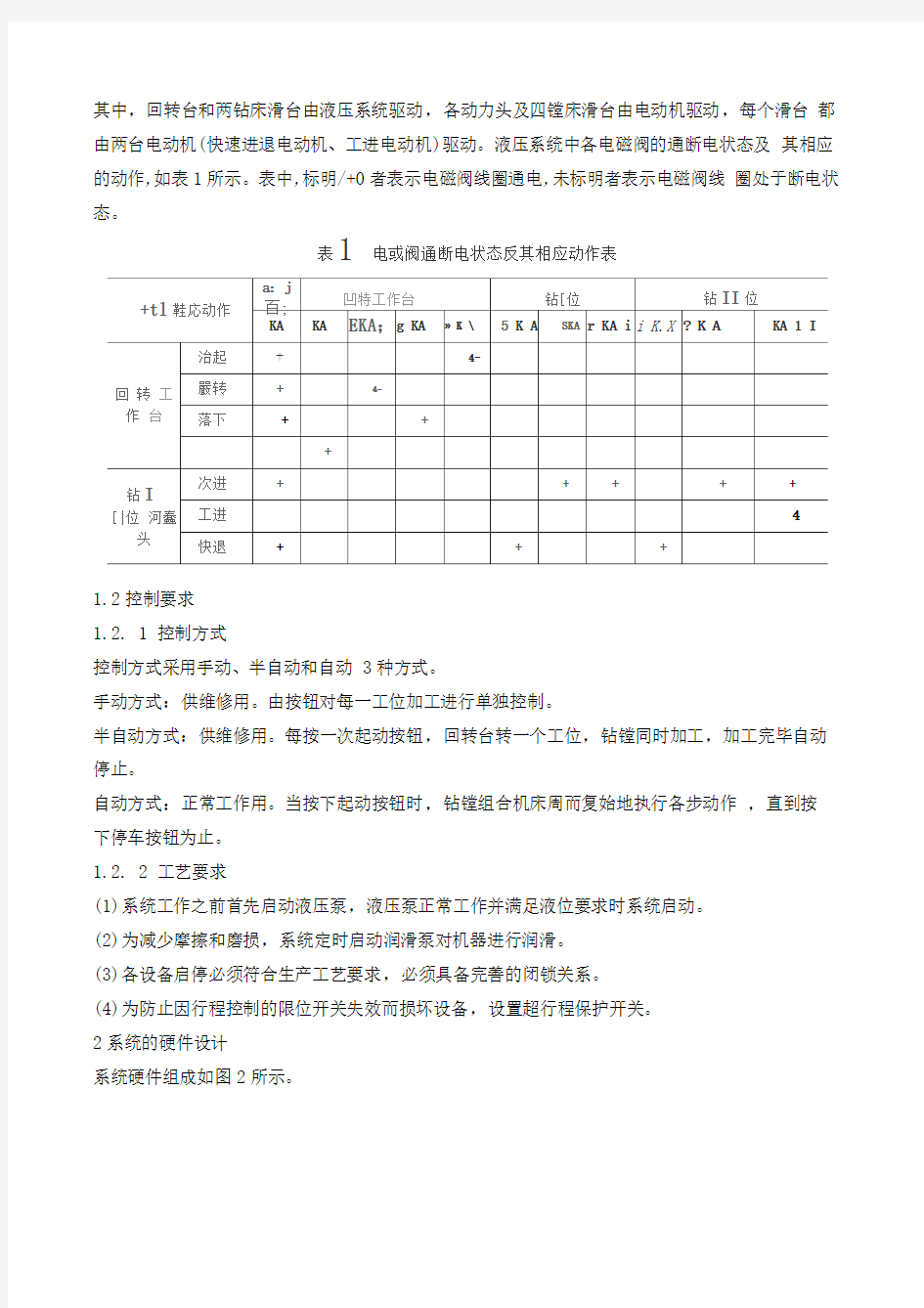

2系统的硬件设计

系统硬件组成如图2所示。

約开关

tHNft

E位

林钢r晔头站

做I*林購血醐台

I IH咖

?IK头修

点r

Jtrn1 I it 鸽?

MM 邮也开关

1.5

2.0

12.

1

0.

1

0.

2

0.4

0.

5

0.

8

10

.7

1.

TP21-

10

to*

{舲鮒

轉也开关

輒电赫

13.

2

13.

3

13.

4 —6?L-

苗述境电液

r

I it硼I舲氏l 抹电加

舲快进

It拠

13.

5

13.

6

13.

7

14.

14.

1

吵;

SIBS

1

4

1

1

> CHJ224

1

Ei223OI10/DO1

8

X24VDC/1!电

d

0223011询10 I

X24VDC/f^l「

IHATI0

$卜》0

/ —?■

1

1.

2

1.

3

Q0

?0

01.

03.

00.

3

04.

4

IM

15.

1

即硼件斛

05

.

03.

2

-F

-F

-r

MJ

05.

紙泵电純

林电繃型蛀絶

剤i 耐如*

it 台tw

舲就

快J 快於I

工斗齡II

鮭丿

2. 1PLC

PLC是整个控制系统的核心,采用西门子公司的S7)200系列的主控模块CPU224 CPU224有14

个输入点, 10 个输出点, 可连接7个扩展模块,最大扩展到168 路输入/输出点或35 路模

拟输入/ 输出点。

2.2I/O 模块及接口

根据系统设备数量及其工艺要求, 所需输入点数为41 点, 输出点数为33 点, 我们选择2 块EM223DI16/2DO16@24VDC电器(16点输入/16点输出)扩展模块。输入端连接液位及液压信号、控制回转台、钻及镗滑台动作的各位置信号和各设备动作的返回信号(接触器的辅助常开触点)。输出端连接控制各台电动机动作的接触器线圈和控制液压系统工作的各电磁阀线圈。

2.3 触摸屏

系统采用西门子公司TP27式触摸屏,PLC和触摸屏之间用RS485接口进行通讯连接。触摸屏软件的开发使用专用组态工具Protool 。

3 系统软件设计

3.1 PLC 程序设计

为方便地增加或删减程序模块, 同时也便于针对不同程序模块进行完善, 程序设计采用模块化

结构。整个程序包括初始化、手动、自动及半自动、润滑和事故报警等程序。其中, 手动程

序和自动程序的转换通过跳转指令来实现(当M0. 0=1 时,不执行跳转指令,执行手动程序。当M0. 0=0 时, 执行跳转指令, 执行自动程序)。

3. 1. 1 初始化模块

对所有使用的中间继电器M定时器T和数据寄存器D进行初始化处理,对一些需要初值的参量赋值。

3. 1. 2 手动模块控制每一步动作按钮的常开触点与工艺上执行该动作的条件相串联, 驱动与执行该动作的接触器线圈(或电磁阀线圈)相连的PLC输出端继电器线圈,如图3所示。图中,I6.

0 、I6.

1、16.

2、I6.

3、16.

4、1615及I616分别为触摸屏上控制回转台、钻I位、钻U位、镗

I位、镗U位、镗川位及镗W位的按钮所对应的PLC元件。17. 0、17. 1、I7. 2、I7. 3

分别为触摸屏上控制回转台、钻镗各位前进、后退及主轴启动按钮所对应的PLC元件。

HI —IF

1O.4 -n

TfII-

< ? > Q4?O

16.e I-Z.3

QO. 1 QO.a

> 逅E

Q4 O Y >

1 6.0 T37 T _IF

■ 0.3

QO.3

Y > 主■

N6.O 10.3 HI —IH

16?O T3?

16. 1 K7\2 IO HI —

lr —

Q<-S 16IV ?*

11.0

TIHH/I-

Q4C 1O-T

1B ?O F7 O M 1 ?O NO.O

T ―III_MH-r

2

LV