模块二车削初级工技能训练本项目参考节数:8 节

【组织教学】 检查学生出勤,作好学生考勤记录。 强调课堂纪律,活跃课堂气氛。 强调实习纪律,做好安全文明生产。 【复习巩固】 1.复习上次课主要学习了小滑板转动角度的计算、车内、外圆锥的方法;转动小滑 板车内、外圆锥的步骤和内、外圆锥的检测方法。播放了车内、外圆锥的视频。 同学们也进行了相应的练习。通过讲解和演示及练习,使学生进一步增强对重点 内容的认识和理解。更加深了对车外圆锥的感性认识。 2.提问1)简述转动小滑板法的特点。 2)外圆锥检测的方法有哪些? 3)车圆锥孔的常用方法有哪些? 3.作业讲评 作业完成情况统计表

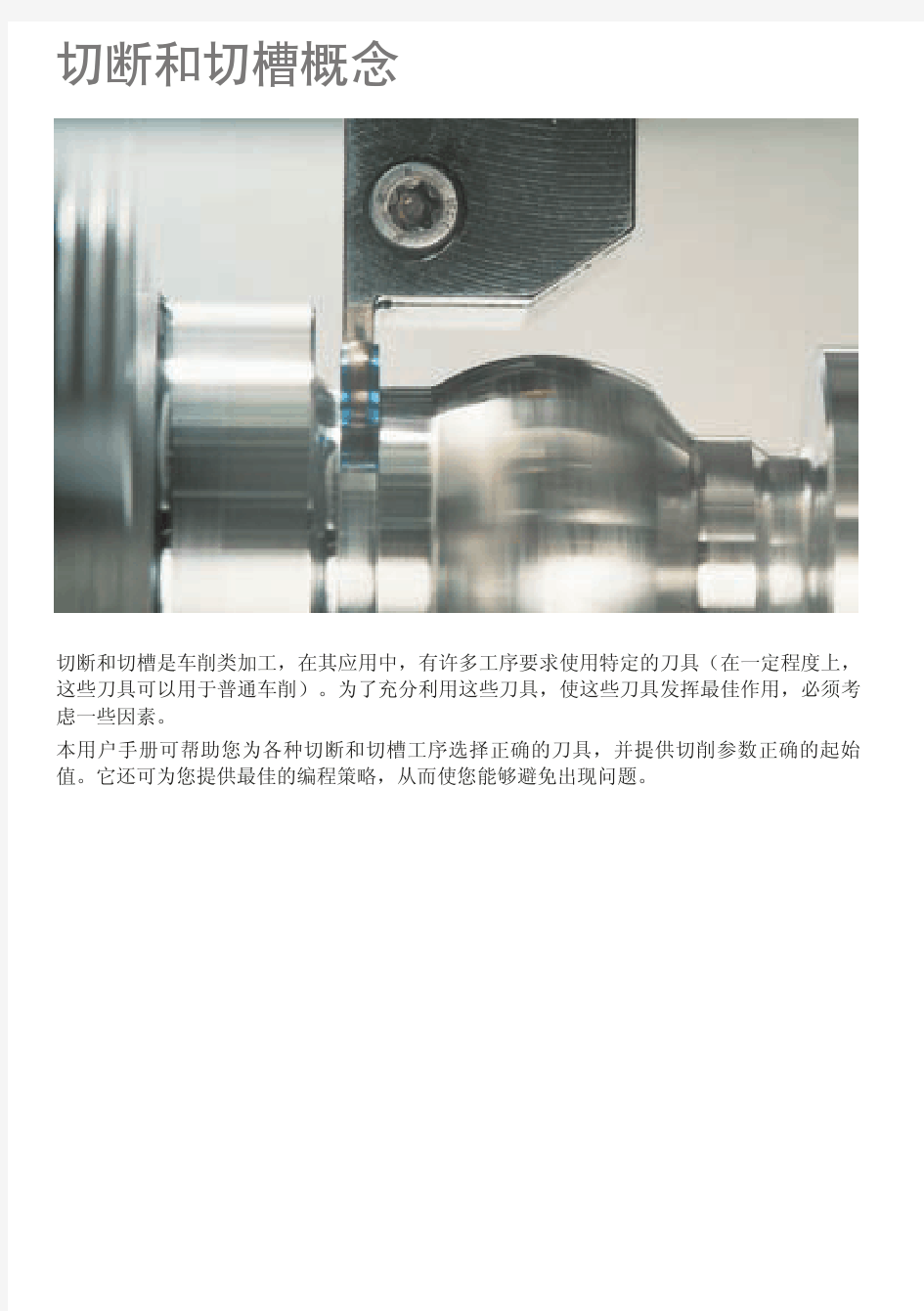

【课题导入】 在机械零件上,由于工作情况和结构工艺性的需要,有各种不同断面形状的沟槽,向学生展示带有这些沟槽(外沟槽、内沟槽和端面槽)的零件,不同的沟槽有不同的加工方法。 用多媒体演示切槽和切断,从而引出切槽和切断。 【讲授新课】 任务一车外沟槽和切断 一、外切槽刀和切断刀的几何角度 二、外切槽刀和切断刀的刃磨要求 三、外切槽刀和切断刀的安装要点 四、车削外沟槽和切断的方法 1.车外沟槽的方法 2.切断的方法 五、沟槽的检查和测量 六、切断刀折断 【技能训练】(4小时) 一、目标任务 1.了解切断的概念和外沟槽的种类。 2.掌握外沟槽刀、切断刀的刃磨及装夹的方法。 3.学会用直进法和左右借刀法切断工件。 4.掌握车外沟槽和切断时产生废品的原因及预防方法。 二、示范操作 刃磨外切槽刀和切断刀(教材图10-2)、安装外切槽刀和切断刀、车削外沟槽和切断、检查和测量沟槽。 三、分组练习(见附表) 按课题小组轮流练习,完成本次课的训练任务。 四、巡回指导 1.身体不准靠近旋转表面,严格通电,确保设备和人身安全。 2.刃磨外切槽刀和切断刀(教材图10-2)。 3.外切槽刀和切断刀的安装技巧。 4.直进法和左右借刀法切断工件。 5.沟槽的检查和测量技巧。 6.正确使用万能角度尺、角度样板和卡钳等量具。 7.车外沟槽和切断时产生废品的原因及预防方法。 8.分析车外沟槽和切断过程中出现的问题,并及时纠正。强调注意事项。

第9讲切断与切槽 ·学习目的和要求 1、掌握在数控车床上切断工件与切沟槽的基本方法 2、掌握切断刀的安装、调整以及对刀操作 3、掌握切槽切断指令的编程格式与编程方法 4、掌握内切槽、外切槽、典型槽的加工方法 5、掌握切断与沟槽加工的加工工艺 ·重点内容 1、数控车床上切断工件与切沟槽的基本方法 2、切断刀的安装、调整以及对刀操作 3、切槽切断循环指令的编程格式 4、内切槽、外切槽、典型槽的加工方法 5、掌握切断与沟槽加工的加工工艺 ·难点内容 1、工件切断与沟槽的加工工艺路线 2、切断与沟槽的加工方法 ·实训任务 1、要求每组学生必须完成一个实训项目。 2、要求每个学生必须独立完成实习报告。 ·教学准备 ·课时分配:4H ·教学方法 先讲解知识内容,再进行加工操作练习。 ·教学过程 1、强调上课纪律,考勤记录。 2、讲解本节课主题,内容简要概括。 3、讲解安全操作规程 4、上课准备 5、教学分配(分组,工具配发) 6、知识内容讲解 7、本节课点评总结

一、切槽/切断方法 1、槽的类型 在工件表面上车沟槽的方法叫切槽,槽的形状有外槽、内槽和端面槽。 2、切槽的方法 (1)加工外槽时用外切槽刀,且沿着工件中心方向切削;加工内槽时用内切槽刀,且沿着工件大径方向切削;加工端面槽时可用外切槽刀、内切槽刀或自磨刀具。 (2)车削精度不高的和宽度较窄的矩形沟槽:可以用刀宽(主切削刃宽度)等于槽宽的切槽刀,直接采用G01直进法横向走刀一次将槽切出。 (3)车削精度要求较高的和宽度较宽的沟槽:主切削刃宽度小于槽宽,分几次直进法横向走刀,并在槽的两侧、槽底留一定的精车余量。切出槽宽后,然后根据槽深、槽宽,最后一刀纵向走刀精车至槽底尺寸。当切削到槽底时一般应暂停一段时间以光顺槽底。 (4)加工宽槽和多槽时:可用移位法、调用子程序、宏程序或G75切槽复合循环指令编程。(5)车削较小的圆弧形槽,一般用成形车刀车削,或改变主偏角与副偏角的角度。 (6)车削梯形槽和倒角槽,一般用成形车刀、梯形刀直进法或左右切削法完成。或者先加工出与槽底等宽的直槽,再沿着相应梯形角度或倒角角度,移动车刀车削出梯形槽和倒角槽。 (a)车外槽(b)车内槽(c)车端面槽 图2-57 常用切槽的方法 3、切断 切断要用切断刀,切断刀的形状与切槽刀相似。 常用的切断方法有直进法和左右借刀法两种。直进法常用于切断铸铁等脆性材料;左右借刀法常用于切断钢等塑性材料。 4、切削用量的选择: (1)用高速钢切槽刀车钢料时:进给量f=0.05——0.1mm/r;切削速度v=30——40m/min;(2)用高速钢切槽刀车铸铁时:进给量f=0.1——0.2mm/r;切削速度v=15——25m/min;(3)用硬质合金切槽刀车钢料时:进给量f=0.1——0.2mm/r;切削速度v=80——120m/min;(4)用硬质合金切槽刀车铸铁时:进给量f=0.15——0.25mm/r;切削速度v=60—100m/min; 二、编程指令与格式 1、外经/内径切槽复合循环(G75) 该指令可用于回转体类零件的内/外沟槽或切断的循环加工。 编程格式: G75 R(e); G75 X(U) __ Z(W) __ P(△i) Q(△k) R(△d) F(f); 注解: e——退刀量(半径指定,单位mm) X——槽深;(绝对值方式下,槽的终点B的X坐标值,单位mm) U——增量值方式下,循环起点A到槽的终点B在X坐标的增量值 Z——绝对值方式下,槽的终点D(B)的Z坐标值 W——增量值方式下,循环起点A到槽的终点C在Z坐标的增量值 △i——X轴方向间断切削长度

课题五车槽刀和切断刀的刃磨 矩形车槽刀和切断刀的几何形状相同,刃磨的方法基本相同,只是刀头部分的宽度和长度有区别。有时车槽刀和切断刀可以通用。 车槽和切断是车工的基本操作技能之一,能否掌握好,关键在于车槽刀和切断刀的刃磨。 训练目的 1.了解车槽刀和切断刀的组成部分及角度要求。 2.了解车槽刀和切断刀的种类和用途。 训练要求 1.了解车槽刀和切断刀的角度。 2.掌握车槽刀和切断刀的刃磨方法。 必备知识 1.车槽刀的切断刀的种类。 2.车槽刀和切断刀的几何角度。 相关知识点 1.切断刀和车槽刀 1)高速钢车槽(切断)刀高速钢车槽(切断)刀的形状如图CC1-23所示。 2)硬质合金车槽(切断)刀 图CC1-24所示为硬质合金车槽刀(切断刀),为了增加刀头的支撑刚度,常将车槽(切断)刀的刀头下部做成凸圆弧形。 2.高速钢切刀、车槽刀的刃磨 1)车槽刀的粗磨粗磨车槽刀选用粒度号为46#~60#、硬度为H~K的白色氧化铝砂轮。 (1)粗磨两侧副后面 两手握刀,车刀前向上(图CC1-25),同时磨出左侧副后角 ′=1o30′和副偏角K′=1o30′.

两手握刀,车刀前面向上(图CC1—26),同时磨出右侧副后角(α′=1o30′)和副偏角(K′=1o30′),对于主切削刃宽度,尤其要注意留出0.5mm的精磨余量。 (2)粗磨主后面 两手握刀,车刀前面向上(图CC1—27),磨出主后面,后角α°=6°。 (3)粗磨前面 两手握刀,车刀前面对着砂轮磨削表面(图CCl—28),刃磨前面和前角、卷屑槽,保证前角γ=25°。 2)车槽刀的精磨精磨选用粒度号为80#~120#、硬度为H~K的白色氧化铝砂轮。 (1)修磨主后面,保证主切削刃平直。 (2)修磨两侧副后面,保证两副后角和两副偏角对称,主切削刃宽度a=3mm(工件槽宽)。 (3)修磨前面和卷屑槽,保持主切削刃平直、锋利。 (4)修磨刀尖可在两刀尖上各磨出一个小圆弧过渡刃。 3.切断刀、车槽刀的刃磨时容易出现的问题 刃磨车槽刀、切断刀时容易出现的问题及正确要求,见表CC1—6。 以车刀

教案首页

序 号授课内容备注1 2 组织教学:检查学生出勤,作好学生考勤记录。 强调课堂纪律,活跃课堂气氛。 强调实习纪律,做好安全文明生产。 引入新课:在机械零件上,由于工作情况和结构工艺性的需要,有各种不同断面形状的沟 槽,向学生展示带有这些沟槽(外沟槽、内沟槽和端面槽)的零件,不同的沟槽有不同的加工 方法。 讲授新课: 任务一车槽刀、切断刀及切削用量的选择 一、外切槽刀和切断刀的几何角度 1.切断刀和车槽刀的种类 1)高速钢车槽(切断)刀高速钢车槽(切断)刀的形状如图CC1-23所示。 2)硬质合金车槽(切断)刀 图CC1-24所示为硬质合金车槽刀(切断刀),为了增加刀头的支撑刚度,常将车槽(切断)刀的刀头下部做成凸圆弧形。 2、切断刀和车槽刀的几何角度 切断刀以横向进给为主,前端的切削刃为主切削刃,两侧的切削刃是副切削刃。一般切断刀的主切削刃较窄,刀体较长,因此强度较低,在选择和确定切断刀的几何参数时,要特别注 意提高切断刀的强度问题。 1)高速钢切断刀 用多媒 体演示 切槽和 切断, 从而引 出切槽 和切 断。

高速钢切断刀 高速钢切断刀的形状见下图,其几何参数的选择原则见表一。 高速钢切断刀 表一 高速钢切断刀几何参数的选择原则 角度 符号 公 式 主偏角 κr κr =90o 副偏角 κ'r 取κ' r =1o~1o30′ 前角 γo 切断中碳钢工件时,通常取γo =20o~30o;切断铸铁工件时,取γo =0o~10o。前角由R75的弧形前面自然形成 后角 αo 一般取αo =5o~7o 副后角 α' o 切断刀有两个对称的副后角α' o =1o~2o 刃倾角 λs 主切削刃要左高右低,取λs =3o 主切削刃宽度 a 一般采用经验公式计算: a ≈(0.5~0.6) d (3-1) 式中 d ——工件直径(mm )。 刀头长度 L 计算公式为: L =h +(2~3) (3-2) 式中 h ——切入深度(mm )。 切断实心工件时,切入深度等于工件半径;切断空心工件时,切入深度等于工件的壁厚,见图2-14 2)切断刀主切削刃宽度和刀头长度的确定 例:切断外径为φ36mm ,孔径为φ16mm 的空心工件,试计算切断刀的主切削刃宽度和刀头长度。 解:根据式3-1 a ≈(0.5~0.6)d =(0.5~0.6)36=3~3.6mm 根据式3-2 L =h +(2~3)=( 2 36-216)mm +(2~3) =12~13mm

车槽刀和切断刀的刃磨 矩形车槽刀和切断刀的几何形状相同,刃磨的方法基本相同,只是刀头部分的宽度和长度有区别。有时车槽刀和切断刀可以通用。 车槽和切断是车工的基本操作技能之一,能否掌握好,关键在于车槽刀和切断刀的刃磨。 相关知识点 1.切断刀和车槽刀 1)高速钢车槽(切断)刀高速钢车槽(切断)刀的形状如图CC1-23所示。 2)硬质合金车槽(切断)刀 图CC1-24所示为硬质合金车槽刀(切断刀),为了增加刀头的支撑刚度,常将车槽(切断)刀的刀头下部做成凸圆弧形。 2.高速钢切刀、车槽刀的刃磨 1)车槽刀的粗磨粗磨车槽刀选用粒度号为46#~60#、硬度为H~K的白色氧化铝砂轮。 (1)粗磨两侧副后面 两手握刀,车刀前向上(图CC1-25),同时磨出左侧副后角α′=1o30′和副偏角K′=1o30′. 两手握刀,车刀前面向上(图CC1—26),同时磨出右侧副后角(α′=1o30′)和副偏角(K′=1o30′),对于主切削刃宽度,尤其要注意留出0.5mm的精磨余量。 (2)粗磨主后面 两手握刀,车刀前面向上(图CC1—27),磨出主后面,后角α°=6°。 (3)粗磨前面

两手握刀,车刀前面对着砂轮磨削表面(图CCl—28),刃磨前面和前角、卷屑槽,保证前角 =25°。 2)车槽刀的精磨精磨选用粒度号为80#~120#、硬度为H~K的白色氧化铝砂轮。 (1)修磨主后面,保证主切削刃平直。 (2)修磨两侧副后面,保证两副后角和两副偏角对称。 (3)修磨前面和卷屑槽,保持主切削刃平直、锋利。 (4)修磨刀尖可在两刀尖上各磨出一个小圆弧过渡刃。 3.切断刀、车槽刀的刃磨时容易出现的问题 刃磨车槽刀、切断刀时容易出现的问题及正确要求,见表CC1—6。 名称缺陷类型后果正确要求 前面 刀头强度低,容易造成刀头折断 切削不顺畅,排屑困难,切削负荷大, 刀头易折断 副后角会与工件侧面发生磨擦,切削负荷大 以车刀 底面为基准,用钢直尺或 角尺检查车槽刀的副后角刀头强度差,车削时刀头易折断 副偏角 刀头强度大,容易折断 为能用直进法进行车削,切削负荷大 不能车削有高台阶的工件 4.安全注意事项 (1)刃磨高速钢切断刀时,应随时冷却,以防退火。硬质合金刀刃磨时不能水冷却,以防刀片碎裂。 (2)硬质合金车刀刃磨时,不能用力过猛,以防刀片烧结处产生高热脱焊,使刀片碎裂。 (3)刃磨高速钢切断刀时,不可用力过猛,以防打滑伤手。 (4)主刀刃与两侧副刀刃之间应对称平直。

授课日期 2.26 2.27 课时10 授课序号 5 授课班级精制1301班教学方式一体化 课题2-4 切刀的刃磨 教学目的1、切刀的作用及要求 2、切刀的刃磨方法 3、切刀的检验 教学重点和难点重点:切刀的刃磨 难点:切刀刃磨角度控制 教学方法 与手段 一体化教学 教学过程 设计 教室授课、车间讲解演示、学生练习、现场巡回指导作业布置切断刀与切槽刀有哪些相同和不同? 课后小结

注 具体内容解

矩形车槽刀和切断刀的几何形状相同,刃磨的方法基本相同,只是刀头部分的宽度和长度有区别。有时车槽刀和切断刀可以通用。 车槽和切断是车工的基本操作技能之一,能否掌握好,关键在于车槽刀和切断刀的刃磨。 一、切断刀和车槽刀 1、高速钢车槽(切断)刀 2、硬质合金车槽(切断)刀 二、切刀的角度选择 角度符号公式 主偏角κrκr=90o 副偏角κ' r 取κ'r=1o~1o30′ 前角γo 切断中碳钢工件时,通常取γo=20o~30o;切断铸铁工件时,取γo=0o~10o。前角由R75的弧形前面自然形成 后角αo一般取αo=5o~7o

副后角α'o切断刀有两个对称的副后角α'o=1o~2o 刃倾角λs主切削刃要左高右低,取λs=3o 主切削刃宽度a 一般采用经验公式计算: a ≈(0.5~0.6)d(3-1) 式中d——工件直径(mm)。 刀头长度L 计算公式为: L=h+(2~3)(3-2) 式中h——切入深度(mm)。 切断实心工件时,切入深度等于工件半径;切断空心工件时,切 入深度等于工件的壁厚,见图2-14 三、高速钢切刀的刃磨 1、车槽刀的粗磨粗磨车槽刀选用粒度号为46#~60#、硬度为H~K的白色氧化铝砂轮。 (1)粗磨两侧副后面 两手握刀,车刀前向上,同时磨出左侧副后角 α′=1o30′和副偏角K′=1o30′,两手握刀,车刀前面向上,同时磨出右侧副后角( α′=1o30′)和副偏角(K′=1o30′),对于主切削刃宽度,尤其要注意留出0.5mm的精磨余量。 (2)粗磨主后面 两手握刀,车刀前面向上,磨出主后面,后角 α°=6°。 (3)粗磨前面 两手握刀,车刀前面对着砂轮磨削表面(图CCl—28),刃磨前面和前角、卷屑槽,保证前角 γ =25°。 2、车槽刀的精磨精磨选用粒度号为80#~120#、硬度为H~K的白色氧化铝砂轮。

§3.1切断刀和切槽刀的刃磨 一、实习教学要求 1、了解切断刀和切槽刀的刃磨方法。 2、了解切断刀和切槽刀的组成部分和几何角度。 3、掌握切断刀和切槽刀的刃磨方法。 二、相关工艺知识 矩形切槽刀和切断刀的几何形状基本相似,刃磨方法也基本相同,只是刀头部分的宽度和长度有所区别,有时也通用故合并讲解。 1、切断刀的种类 按刀具材料可分为:(1)硬质合金切断刀 (2)高速钢切断刀 2、切断刀和切槽刀几何角度 图示: 前角切断中碳钢,у 0=200-300切断铸铁у =0-100 主后角α =6-8 主偏角切断刀以横向进给为主k=900 副偏角k/=10-1.30 副后角α /=10-30 刀头宽度刀头不能磨的太宽,不但浪费工件材料而且会使刀具强度降低引起 刀头宽度与工件直径有关,一般按经验公式计算 a=(0.5-0.6)√D a为刀头宽度单位毫米 D工件直径单位毫米 刀头长度刀头长度L不宜过长易引振动和刀头折断,刀头长度L可按下式计 L=H+(2+3) L刀头长度单位毫米 H切入深度切断实心工件时,切入深度等于工件的半径 切断空心工件时,切入深度等于工件的壁厚 三、刃磨方法和步骤 1、选择砂轮、氧化铝和冷却液。 2、粗磨成形 (1)两手握刀,前刀面向上。按L×a首先刃磨右侧副后面使刀头靠左,成长方形。 (2)粗磨左右副偏角和副后角,粗磨主后角。 3、精磨 a)首先精磨左副后刀面,连接刀尖与圆弧相切,刀体顺时针旋 转10-20,刀体水平旋转10---30,刀尖微翘30左右,同时磨 出副后角和副偏角。刀侧与砂轮的接触点应放在砂轮的边缘 处。

b)精磨右侧副后角和副偏角。 c)修磨主后刀面和后角60---80。 d)修磨前刀面和前角50----200。 e)修磨刀尖圆弧。 四、生产实习图图示: 1.粗磨主后刀面、左、右副后刀面,使刀头基本成型。 2.精磨主后刀面、左、右副后刀面,形成主后角和两侧副偏角。 3.精磨前刀面及前角。 4.修磨刀尖。 五、注意事项 1.卷屑槽不宜过深,.一般0.75-----1.5㎜。卷屑槽太深前角过大宜扎刀,前角 过大楔角减小刀头散热面积减小,使刀尖强度降低,刀具寿命降低。下图:2.防止磨成台阶形,切削时切屑流出不顺利,排屑困难,切削力增加刀具强度 相对降低易折断。 3.两侧副后角对称相等,如两副偏角不同,一侧为副值与工件已加工表面磨擦, 造成两切削刃切削力不均衡,使刀头受到一个扭力而折断。图示: 4.两侧副偏角要对称相等平直、前宽后窄。图示: 5.高速钢车刀要随时冷却以防退火。 6.硬质合金车刀,刃磨时不能用力过猛以防脱焊。 7.刃磨副刀刃时,刀侧与砂轮接触点应放在砂轮的边缘处。

切断刀和切槽刀的刃磨 Last revised by LE LE in 2021

§3.1切断刀和切槽刀的刃磨 一、实习教学要求 1、了解切断刀和切槽刀的刃磨方法。 2、了解切断刀和切槽刀的组成部分和几何角度。 3、掌握切断刀和切槽刀的刃磨方法。 二、相关工艺知识 矩形切槽刀和切断刀的几何形状基本相似,刃磨方法也基本相同,只是刀头部分的宽度和长度有所区别,有时也通用故合并讲解。 1、切断刀的种类 按刀具材料可分为:(1)硬质合金切断刀 (2)高速钢切断刀 2、切断刀和切槽刀几何角度 图示: 前角切断中碳钢,у 0=200-300切断铸铁у =0-100 主后角α =6-8 主偏角切断刀以横向进给为主k=900 副偏角k/=10-1.30 副后角α /=10-30 刀头宽度刀头不能磨的太宽,不但浪费工件材料而且会使刀具强度降低引起 刀头宽度与工件直径有关,一般按经验公式计算 a=(0.5-0.6)√D a为刀头宽度单位毫米 D工件直径单位毫米 刀头长度刀头长度L不宜过长易引振动和刀头折断,刀头长度L可按下式计 L=H+(2+3) L刀头长度单位毫米 H切入深度切断实心工件时,切入深度等于工件的半径 切断空心工件时,切入深度等于工件的壁厚 三、刃磨方法和步骤 1、选择砂轮、氧化铝和冷却液。 2、粗磨成形 (1)两手握刀,前刀面向上。按L×a首先刃磨右侧副后面使刀 头靠左,成长方形。 (2)粗磨左右副偏角和副后角,粗磨主后角。 3、精磨 a)首先精磨左副后刀面,连接刀尖与圆弧相切,刀体顺时针 旋转10-20,刀体水平旋转10---30,刀尖微翘30左右,同 时磨出副后角和副偏角。刀侧与砂轮的接触点应放在砂轮 的边缘处。

机械工程系

教学过程及教学内容[课前组织] 1.检查学生出勤情况,填写教学日志。 2.检查学生装束是否整齐 3.讲述要求:纪律、卫生、学习方法、如何作笔记4.宣布本项目的学习任务与目的要求: [ 任务一切断刀和切槽刀的刃磨 (1)熟悉切断(槽)刀的几何角度。 (2)掌握切断刀的刃磨方法。 任务二切断 (1)掌握切断刀的安装方法及要求。 (2)掌握切断方法及注意事项。 任务三车矩形槽 (1)掌握切槽刀的安装方法及要求。 (2)掌握切槽方法及尺寸控制。 (3)合理解决切槽过程中出现的问题。 [入门指导]

任务一切断刀和切槽刀的刃磨 一、相关工艺知识 矩形切槽刀和切断刀的几何形状基本相似,刃磨方法也基本相同,只是刀头部分的宽度和长度有所区别,有时也通用故合并讲解。 1、切断刀的种类 按刀具材料可分为:(1)硬质合金切断刀 (2)高速钢切断刀 (3)弹性切断刀 2、切断刀和切槽刀几何角度 图示: 前角切断中碳钢,у0 =200-300切断铸铁у0 = 0-100 主后角α0=6-8

主偏角切断刀以横向进给为主k=900 副偏角k/=10-1.30 副后角α0/=10-30 刀头宽度刀头不能磨的太宽,不但浪费工件材料而且会使刀具强度降低引起振动。 刀头宽度与工件直径有关,一般按经验公式计算 a=(0.5-0.6)√D a 为刀头宽度单位毫米 D 工件直径单位毫米 刀头长度刀头长度L不宜过长易引振动和刀头折断,刀头长度L可按下式计算: L=H+(2+3) L 刀头长度单位毫米 H 切入深度切断实心工件时,切入深度等于工件的半径切断空心工件时,切入深度等于工件的壁厚。 二、刃磨方法和步骤 1、选择砂轮、氧化铝和冷却液。 2、粗磨成形 (1)两手握刀,前刀面向上。按L×a首先刃磨右侧副后面使刀头靠左,成长方形。 (2)粗磨左右副偏角和副后角,粗磨主后角。 3、精磨 (1)首先精磨左副后刀面,连接刀尖与圆弧相切,刀体顺时针旋转10-20,