机械设计课程设计说明书

目录

第一章设计任务书 (3)

第二章传动装置的总体设计 (4)

第三章、传动零件的设计计算数 (8)

第四章、轴的设计计算 (16)

第五章、轴的强度校核.......... .......... ................ ........... .... (21)

第六章、键的强度校核 (25)

第七章、滚动轴承的校核 (26)

第八章、润滑方式、润滑油牌号及密封装置的选择 (27)

第九章、箱体及其附件的结构设计 (27)

第十章、减速器箱体结构尺寸 (29)

设计心得体会 (30)

参考资料 (31)

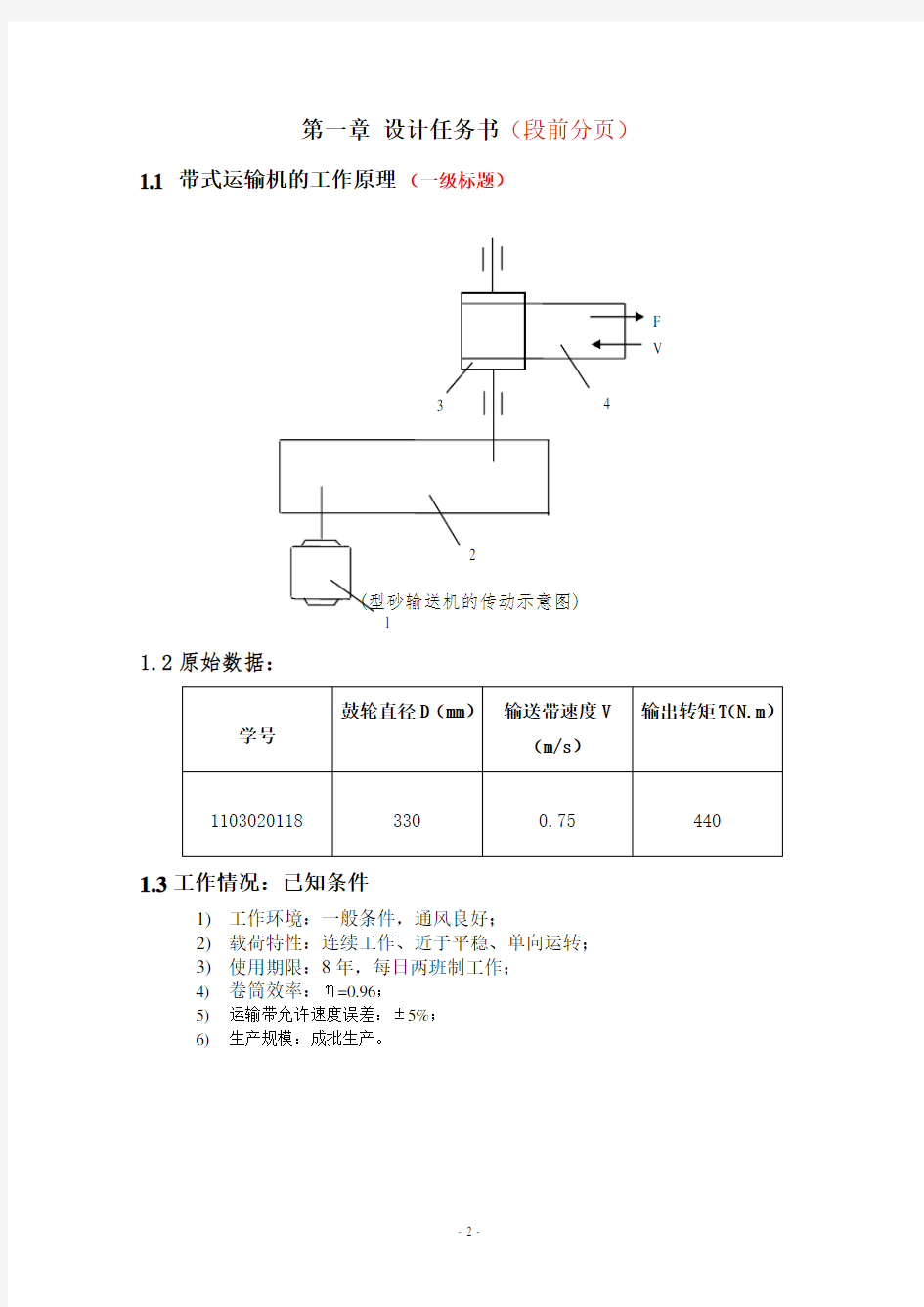

第一章设计任务书(段前分页)1.1 带式运输机的工作原理(一级标题)

1.2原始数据:

1.3工作情况:已知条件

1)工作环境:一般条件,通风良好;

2)载荷特性:连续工作、近于平稳、单向运转;

3)使用期限:8年,每日两班制工作;

4)卷筒效率:η=0.96;

5)运输带允许速度误差:±5%;

6)生产规模:成批生产。

第二章传动装置总体设计

2.1 系统总体方案的确定(一级标题)

2.1.1 系统总体方案(二级标题)

电动机→传动系统→执行机构;

2.1.2 初选两种传动方案

如下:

(a)二级圆柱圆锥减速器

系统方案总体评价:

方案(a )中,圆锥齿轮应置于高速级,其工作可靠、传动效率高、维护方便、环境适应性好、且尺寸小,但其制造成本较高。方案(b)中,若将电动机布置在减速器另一侧,其宽度尺寸得以缩小,结构简单,总传动比大。因此,在两个方案比较下,方案(b )比较合理。最终确定方案(b ),

该方案的优点:该工作机有轻微振动,由于V 带有缓冲吸振能力,采用V 带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V 带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。减速器部分两级展开式圆柱齿轮减速,这是两级减速器中应用最广泛的一种。齿轮相对于轴承不对称,要求轴具有较大的刚度。高速级齿轮常布置在远离扭矩输入端的一边,以减小因弯曲变形所引起的载荷沿齿宽分布不均现象。原动机部分为Y 系列三相交流异步电动机。

总体来讲,该传动方案满足工作机的性能要求,适应工作条件、工作可靠,此外还结构简单、尺寸紧凑、成本低传动效率高。

2.2 电动机选择(Y 系列三相交流异步电动机)

(1)电动机容量的选择 卷筒转速:nw=

D

v

π1000*60 =330*75.0*1000*60π=43.41r/min

工作机所需功率Pw=Fv/1000=(T/r)*v/1000=1.68kw 设计方案的总效率 n 0=n 1*n 2*n 3*n 4*n 5*n 6…n n

本设计中的

联η——联轴器的传动效率(1个)

,轴η——轴承的传动效率 (4对), 齿η——齿轮的传动效率(2对),v n ---V 带传动效率。本次设计中有8级传动效率 : 其中联η=0.96, 123

承轴η=0.99(123为减速器的3对轴承), 4

承轴η=0.99(4

为卷筒的一对轴承) 齿η=0.97(两对齿轮的效率取相等),v n =0.95

则:总η=v ηηηηη4

2

1233轴承齿轴承联= 96.0*99.0*96.0*97.0*99.0*96.03=0.83 故:Pd =Pw/总η=1.68/0.83=2.02kw 查表得:ed P =2.2kw (2)电动机转速的选择

nd =(i1’·i2’…in ’)nw

由该传动方案知,在该系统中只有减速器和V 带传动中存在传动比i1,i2,i3其他 传动比都等于1。查表知圆柱齿轮传动比范围为3—6,V 带传动的传动比范围为2---4。

所以 nd =(i1*i2*i3) nw

所以nd 的范围是(784.8---6278.4)r/min , 初选为同步转速为1420r/min 的电动机 (3)电动机型号的确定

由表12-1[2]查出电动机型号为Y100L 2-4,其额定功率为3kW ,满载转速1420r/min 。

基本符合题目所需的要求。

2.3传动装置总体传动比的确定及各级传动比的分配

(1)总传动比: 总i =n m /n w =1420/43.41=32.71

(2)各级传动比分配:

传动比选取见表2-1,初选V 带传动比为2~4,援助齿轮传动的传动比为

3~6,高速级传动比2i 与低速级传动比3i 的分配:23(1.1~1.5)i i =故,

取V 带传动比i1=2.7,

由于减速箱是展开式布置,所以取 2i =1.353i

故i2*i3=32.71/2.7,得i1=3.82, i2=3.18。

(3)各轴的转速为 :电动机转轴速度 n 0=1420r/min

高速I n 1=

1

i n m

=1420/2.7=526r/min 中间轴II n 2=2

1i n

=526/3.82=138r/min

低速轴III n 3= 3

2i n =138/3.18=43r/min

(4)各轴的输入功率:电动机 w P =2.2kw

高速I P1=w P *01η= 2.2*0.96= 2. 11Kw

中间轴II P 2=P 112η=2.11*0.99*0.97=2.03Kw 低速轴III P 3=P 2*23n =2.03*0.99*0.97=1.95Kw

(5)各轴的输入转矩:电动机转轴 Tw=9550*2.2/1420=14.80 N m ? 高速I T 1=

1

1*9550n P =52611

.2*9550=38.31 N m ?

中间轴II T 2=

12*9550n P =13803.2*9550=140.48N m ?

低速轴III T 3=

3

3*9550n P =4395.1*9550=433.08N m ?

其中T d =d

d

n P 9550

(n*m)

第三章 传动零件的设计计算

3.1 V 带传动的设计计算: 3.1.1已知条件:

设计此V 带传动时,已知条件有:带传动的工作条件;传递的额定功率;小带轮转速;大带轮转速。设计内容包括:选择带的型号,确定基准长度,根数,中心距,基准直径以及结构尺寸,初拉力和压轴力。 3.1.2设计步骤:

传动带选为 普通V 带传动 1)确定计算功率:P ca

此输送机每日两班制工作 由书P156表8-7查得,工作情况系数1.1=A K 计算功率 Kw K P P A C 64.22.1*2.2==?= 2)选择V 带型号

根据C P =3.3Kw 和小带轮转速11420/min r n = 由书P150图8-11选取带的带型为A 型 3)确定带轮的基准直径d d ,并验算带速V

根据V 带的带型 由书P157选取小带轮基准直径190d mm d = 验算带速 s m n d v /69.61000

601420

901000

601

11=???=

?=

ππ

而带速不宜过高或过低,一般v=5~25m/s,最高带速Vmax<30m/s ,所以带的速度合适。

大带轮的基准直径 2d d :mm id d 243907.212=?== 查表8-8 圆整后取2d =250mm

4)确定中心距a 并选择V 带的基准长度长L d

根据公式8—20

)(2)(7.021021d d a d d +≤≤+,可初选中心距为450

mm a d d d d a L 14484)()(220

2

122100=-+++=π

查表得:mm L d 1600=

实际中心距mm L L a a d 4262

0=-+≈ 5)验算小带轮包角

???

?

>=--≈901583.57)(18012a

d d α 故,小带轮上的包角符合要求。 6)确定V 带根数Z

查表得93.0,914.0,17.0,053.100===?=L K K Kw P Kw P α 则3.293

.0*914.0*)17.0053.1(64

.2)(0=+=?+=

L C C K K P P P z α

故取z=3根

综上,带传动参数如下:

大带轮直径d2=250mm ,小带轮直径d1=90mm , 中心距a=426mm ,

带的型号为A 型V 带,

V 带根数z=3。

3.2齿轮传动的设计计算: A:高速级齿轮计算 (1)材料及热处理:

选择小齿轮材料为40Cr (调质),硬度为280 HBS , 大齿轮材料为45钢(调质),硬度为236 HBS 二者的硬度差为39 HBS (2)带式运输机为一般工作机器,速度不高,故选用7级精度 (3)初选小齿轮齿数1z =24,

则大齿轮齿数2z =3.8*24=91.2 取2z =91 初选螺旋角?=14β (4)按齿面接触强度设计

按下式试算:

1t d ≥ 1)确定公式内的各计算数值

(1) 试选Kt =1.6 (2) 查表选取尺宽系数φd =1

(3) 查表得材料的弹性影响系数Z E =189.8Mpa ,H Z =2.433 (4) 由86,2021==Z Z 由书P215图10-26查得87.0,78.021==ααεε 65.121=+=∴αααεεε

(5) 按齿面硬度查表得小齿轮的接触疲劳强度极σHlim1=600MPa ;大齿轮的

解除疲劳强度极限σHlim2=550MPa ; (6) 计算应力循环次数

N1=60n1jLh =60×592×1×(2×8×300×4)=8.064×10e9 N2=N1/3.8=2.122×10e8

此式中j 为每转一圈同一齿面的啮合次数。Ln 为齿轮的工作寿命,单位小 时 (7) 查表得接触疲劳寿命系数KHN1=1.02;KHN2=1.12 (8) 计算接触疲劳许用应力

取失效概率为1%,安全系数S =1,由式(10-12)得 [σH]1=1.02×600MPa =612MPa [σH]2=1.12×550MPa =616MPa [][][]MPa H H H 6142

6166122

21=+=+=

σσσ

2)计算

(1) 试算小齿轮分度圆直径d1t

d1t ≥[

]3

2

11·2???

?

??+H H

E d t Z Z u u T K σφεε =32

35408.189433.236.4136.4·63.111069.406.12??

?

???+????=41.39mm

(2) 计算圆周速度

v=10006011?n d t π=1000

60526

*39.40??π=1.14m/s (3) 计算齿宽b 及模数t m

b=φdd1t=1×41.39mm=41.39mm

t m =

βcos 1

1z d t =??14cos 2039

.41=1.67mm

h=2.25t m =2.25×1.67mm=3.77mm

b/h=41.39/3.77=10.98

(4)计算载荷系数K

已知载荷平稳,所以取A K =1

根据v=1.14m/s,7级精度,由[1]图10—8查得动载系数 v K =1.11;

斜齿轮4.1==ααF H K K 查表10---4得4.1=βH K 由图10--13得35.1=βF K 故载荷系数:

K=A K v K αH K βH K =1×1.11×1.4×1.42=2.21 (5)按实际的载荷系数校正所得的分度圆直径,得 d1=3

1/t t K K d =3

6.1/10.239.41?mm=44.09mm (6)计算模数m m βcos 1

1

z d ==?14cos 2409.46mm=1.86mm

(5)按齿根弯曲强度设计: m ≥[]

3

2

2

11cos ·2αβεβ

Y Y Y z KT F Sa Fa d σφ 1)确定计算参数

)1(由图10-20c 查得小齿轮得弯曲疲劳强度极限 σF1=500Mpa ; 大齿轮得弯曲疲劳极限强度σF2=380MPa

(2)由表10-18查得弯曲寿命系数KFN1=0.86 KFN2=0.89

(3)计算弯曲疲劳许用应力 取安全系数S=1.4

[]1F σ=(KFN1*σF1)/S=4

.1500*86.0=307.14Mpa

[]2F σ= (KFN2*σF2)/S=4

.1380*89.0=241.57Mpa

(4)计算载荷系数

K=K A K V K F αK F β=1×1.05×1.2×1.35=1.70 (5)查取应力校正系数Ysa1=1.569;Ysa2=1.785 齿形系数19.2,71.221==Fa Fa Y Y

(6)计算大、小齿轮的并[]

F Sa

Fa Y Y σ加以比较

[]111F Sa Fa Y Y σ=14

.307596

.171.2?=0.01363

[]2

22F Sa Fa Y Y σ=57.241785

.119.2?=0.01634

大齿轮的数值大。

2)设计计算 n m ≥3

22

01618.065.114cos 88.024

1310*98.451.22??

?????e =1.32mm 对结果进行处理取m=2mm

(6)几何尺寸计算:

小齿轮齿数36.2214cos 2

09.46cos 11≈?==

βn m d z 大齿轮齿数6.838.322*12≈?==i z z

中心距a =

βcos 2)(n m Z Z +=14

cos 22

)8322(??+=108.21mm

将中心距圆整为116mm 。

按圆整后的中心距修正螺旋角

'31311622

)8322(arccos 2)(arccos 21?=??+=+=a m Z Z n β

齿宽b=1*d d φ=1*45.26=45.26mm 故取mm B mm B 45,5021==

1a d ==??+n an m h d *

1245.58+2x2x1=49.16mm 2a d ==??+n an m h d *22194.76+2x2x1=174.64mm

1f d ==??-??-n n an

m c m h d **

12245.58-2x(1+0.25)x2=40.39mm 2f d ==??-??-n n an

m c m h d **

222194.76-2x(1+0.25)x2=165.87mm 21t t F F ==

26

.4531031.382211e d T ??==4380.4N 21r r F F ==?÷?=?06.13cos 20tan 14380cos 1

tan *β

α

t F =1636.27N 21a a F F ==??=06.13tan 2.1636tan βt F =1011.3N B:低速级齿轮计算 : (1)材料及热处理:

选择小齿轮材料为40Cr (调质),硬度为280 HBS , 大齿轮材料为45钢(调质),硬度为236 HBS ,二者的硬度差为39 HBS (2)带式运输机为一般工作机器,速度不高,故选用7级精度 (3)初选小齿轮齿数1z =24,

则大齿轮齿数2z =3.16*24=75.84 取2z =76 (4)按齿面接触强度设计

按下式试算: d1t ≥[]3

2

11·32.2???

?

??+H E d t Z u u T K σφ 1)确定公式内的各计算数值 (1)试选Kt =1.3

(2)查表选取尺宽系数φd =1

(3)查表得材料的弹性影响系数Z E =189.8Mpa

(4)按齿面硬度查表得小齿轮的接触疲劳强度极σHlim1=600MPa ; 大齿轮的解除疲劳强度极限σHlim2=550MPa ; (5)计算应力循环次数

N1=60n1jLh =60×139×1×(2×8×300×8)=3.2×10e8 N2=N1/3.16=1.01×10e9

此式中j 为每转一圈同一齿面的啮合次数。Ln 为齿轮的工作寿命,单位小时 (6)查表得接触疲劳寿命系数KHN1=0.9;KHN2=0.95 (7)计算接触疲劳许用应力

取失效概率为1%,安全系数S =1,由式(10-12)得

[σH]1=s K HN 1

lim 1δ=0.90×600MPa =540MPa

[σH]2=s

K HN 2

lim 2δ=0.95×550MPa =522.5MPa

2)计算

(1)试算小齿轮分度圆直径d1t :

d1t ≥[]3

2

11·*32.2???

?

??+H E d t Z u u T K σφ =3

2

55178.18935.3135.3·110707.13.1*32.2??

?

??+??=59.53mm

(2)计算圆周速度

v=

10006011?n d t π=1000

6013853.59???π=0.43m/s

(3)计算齿宽b 及模数t m

b=φd*d1t=1×59.53mm=59.53mm

t m =

11z d t =24

53

.59=2.41mm

h=2.25t m =2.25×2.41mm=5.42mm

b/h=80.969/7.591=10.96

(4)计算载荷系数K

已知载荷平稳,所以取A K =1

根据v=0.43m/s,7级精度,由[1]图10—8查得动载系数v K =1.02;

直齿轮1==ααF H K K 查表10---4得426.1=βH K

由b/h=10.67, 423.1=βH K 图10--13得35.1=βF K 故载荷系数:

K=A K v K αH K βH K =1×1×1.4×1.423=2.01 (5)按实际的载荷系数校正所得的分度圆直径,得 d1=3

1/t t K K d =3

6.1/01.253,59?mm=64.23mm (6)计算模数m m 1

1z d =

=2423.64mm=2.60mm 小齿轮齿数36.2214cos 2

09

.46cos 11≈?==

βn m d z 大齿轮齿数6.838.322*12≈?==i z z

(5)按齿根弯曲强度设计 m ≥

[]

3

2

11·2F Sa

Fa d Y Y z KT σφ 1)确定计算参数

(1)由图10-20c 查得小齿轮得弯曲疲劳强度极限 σF1=500Mpa ; 大齿轮得弯曲疲劳极限强度σF2=380MPa (2)由表10-18查得弯曲寿命系数KFN1=0.85 KFN2=0.88 (3)计算弯曲疲劳许用应力

取安全系数S=1.4

[]1F σ=(KFN1*σF1)/S=4.1500

*85.0=303.57Mpa

[]2F σ= (KFN2*σF2)/S=4

.1380

*88.0=238.86Mpa

(4)计算载荷系数

K=K A K V K F αK F β=1×1.12×1.4×1.35=2.12 (5)查取应力校正系数Ysa1=1.58;Ysa2=1.778

齿形系数21.2,65.221==Fa Fa Y Y

(6)计算大、小齿轮的并[]

F Sa

Fa Y Y σ加以比较

[]111F Sa Fa Y Y σ=57

.30358

.165.2?=0.01379

[]2

22F Sa Fa Y Y σ=86.238778.121.2?=0.01645

大齿轮的数值大。

2)设计计算: m ≥3

2

5

01645.024*******.112.22*23.2?????=2.06mm

对结果进行处理取m=2.5mm (7)几何尺寸计算:

小齿轮齿数93.2414cos 5

.223.64cos 11≈?==

βn m d z 大齿轮齿数8025*2.3*12≈==i z z

中心距a =

βcos 2)(n m Z Z +=14

cos .22

)8125(??+=136.56mm

将中心距圆整为136mm 。

按圆整后的中心距修正螺旋角

?=??+=+=1313622

)8125(arccos 2)(arccos 21a m Z Z n β

齿宽b=1*d d φ=1*45.26=45.26mm 故取mm B mm B 45,5021==

综上,齿轮传动的参数如下:

第四章 轴的设计计算

4.1选择轴的材料及热处理

由于减速器传递的功率不大,对其重量和尺寸也无特殊要求故常选择45钢,调质处理。 4.2初估轴径

查表得112,112,112321===A A A

高速轴:79.17526

11

.211233111min

=?=='n P A d ,高速轴最小直径处安装 大带轮,轴上设有一个键槽。 所以,

mm d d 04.19%)71(79.17%)71(min 1

min 1=+?=+'=,取mm d 20min 1= 中间轴:mm n P A d 44.27138

03.211233

222min 2=?==,取mm d 28min 2= 低速轴:mm n P A d 9.3943

95

.111233333min 3

=?==',

低速轴最小直径处安装 有联轴器,轴上设有一个键槽。

mm d d 69.42%)71(9.39%)71(min 3

min 3=+?=+'=, 取mm d 43min 3=

4.3结构设计

4.3.1高速轴的结构设计

1.各轴段直径的确定

1) 11d 最小直径,安装大带轮的外伸轴段,mm d d 20min 111==。

2) 12d 密封处轴段,根据大带轮的轴向定位要求,定位高度

11)1.0~07.0(d h =,选取mm d 2412=。

3) 13d 滚动轴承处轴段mm d 2513=,所以,选取轴承为6205,其尺寸

mm mm mm B D d 155225??=??。

4) 14d 为过渡轴承,由于各级齿轮传动的线速度均小于2m/s ,滚动轴承采用脂润滑,因此需要考虑挡油盘的轴向定位,取14d =28mm 。

5) 15d 齿轮处轴段,由于齿轮的直径较小,采用轮轴结构。轮和齿轮的材料和热处理方式需要一样,均为45钢,调质处理,mm d 5015=。

7) 16d 滚动轴承处轴段mm d d 251316==。 2.各轴段长度的确定

1) 11L 由大带轮的毂孔宽度mm B 48=确定mm L 4611=。

2)12L 由箱体结构、轴承端盖、装配关系确定,由轴承

mm mm mm B D d 155225??=??。选取轴承盖螺钉直径mm d 83=,那么mm d e 6.92.1==,由轴承mm B 15=,mm 103=?,mm L 421=,取

mm B L m 1731=?--=,由装配关系取带轮与箱体距离为mm 35,轴承处轴段缩

进mm 2,则,6.63217356.912=+++=l ,取mm l 6412=。

3)13L 由滚动轴承、挡油盘以及装配关系等确定mm L 2513=。 4) 15L 由高速级小齿轮宽度mm B 501=确定mm L 5015=。 5) 16L 由滚动轴承、挡油盘以及装配关系等确定mm L 2516=。 6) 14L 由装配关系等确定 14L =96mm 3.键得尺寸设计:

选用普通平键,尺寸为:mm mm mm 4066??

4.齿轮与轴配合为6

7

n H ,轴承与轴过渡配合,轴的尺寸公差为m6。

4.3.2中间轴的设计

1.各轴段直径的确定

1) 21d 最小直径,滚动轴承处轴段,mm d d 28min 221==滚动轴承选取, 6206 其尺寸为 mm mm mm B D d 166230??=??。

2) 22d 低速级小齿轮轴段,选取mm d 3522=。 3) 23d 轴环,根据齿轮的轴向定位要求mm d 4823=。 4) 24d 高速级大齿轮轴段,mm d 3824=。 5) 25d 滚动轴承处轴段mm d d 282125==。 2.各轴段长度的确定

1) 21L 由滚动轴承、挡油盘等确定,滚动轴承选取6206,尺寸为

mm

mm mm B D d 166230??=??所以

mm L 5.40105.1416163221=++=?+?+=。

2) 22L 由低速级小齿轮的毂孔宽度mm B 703=确定mm L 7322=。 3) 23L 轴环宽度mm B B L L 162322223=--?-=。

4) 24L 由高速级大齿轮的毂孔宽度mm B 452=确定mm L 4825024=-=。 5) 25L 由滚动轴承、、挡油盘以及装配关系等确定 mm L 4025=。 3.键的尺寸设计:

选两个普通平键,大齿轮上键得尺寸为:mm mm mm 40812??

小齿轮上键得尺寸为:mm mm mm 63810??

4.齿轮与轴配合为67n H ,半联轴器与轴配合为6

7

k H ,轴承与轴过渡配合,轴的尺寸 公差为m6。

4.3.3低速轴的结构设计

1.各轴段直径的确定

1) 31d 最小直径,安装联轴器的外伸轴段,mm d d 42min 331==。 2) 32d 为密封处轴段,根据联轴器的轴向定位要求,以及密封圆的标准 mm d 4832=

3) 33d 为滚动轴承处轴段mm d 5533=,所以,选取轴承为6211,其尺寸 mm mm mm B D d 2110055??=??。

4) 34d 过渡段,需要考虑挡油盘的轴向定位,取mm d 6434=。 5) 35d 轴环,根据齿轮的轴向定位要求mm d 7235=。 6) 36d 低速级大齿轮轴段mm d 6036=。 7) 37d 滚动轴承处轴段mm d d 553337==。

2.各轴段长度的确定

1) 31L 由mm d 4831=选取Y 型联轴器,则联轴器的毂孔宽为mm 112,取

mm L 8431=

2) 32L 由箱体结构、轴承端盖、装配关系确定,由轴承外径mm D 100=确定螺钉直径mm d 83=,那么mm d e 6.92.1==,由轴承mm B 21=,

mm B L m 1731=?--=,取mm L 5032=。

3)33L 由滚动轴承、挡油盘以及装配关系等确定mm L 3033=。 4) 35l 由轴环宽度取mm l 1235=。

5) 36l 由低速级大齿轮的毂孔宽mm B 654=,取mm l 6336=。 6) 37l 滚动轴承、挡油盘以及装配关系等确定mm l 5037= 7) 34l 过渡轴由装配关系、箱体机构确定mm l 6834= 3.键的尺寸设计:

L31段需与外在的 联轴器联接,此段dxl=42mmX84mm ,故可选用C 型普通单圆头平键,尺寸为:mm mm mm 70812??

L36段为大齿轮轴段,此段dxl=65mmX63mm ,故可取A 型普通平键,尺寸为:

mm mm mm l h b 561118??=??

4.齿轮与轴配合为67n H ,半联轴器与轴配合为67

k H ,轴承与轴过渡配合,轴的尺寸

公差为m6。

第五章 轴的强度校核

以中间轴为例,受力如图: