COB工艺制程简介

1.芯片的焊线连接:

1.1芯片直接封装简介:

现代消费性电子产品逐渐走向轻、薄、短、小的潮流下,COB(Chip On Board)已成为一种普遍的封装技术。COB的关键技术在于Wire Bonding(俗称打线)及Molding (封胶成型),是指对裸露的集成电路芯片(IC Chip),进行封装,形成电子组件的制程,其中IC藉由焊线(Wire Bonding)、覆晶接合(Flip Chip)、或卷带接合(Tape Automatic Bonding;简称TAB)等技术,将其I/O经封装体的线路延伸出来。

集成电路芯片必须依照设计和外界的电路连接,方能成为具有一定功能的电子组件就如我们所看到的"IC"就是这种已封装好、有外引脚的封装的集成电路。

1.2芯片的焊线连接方式简介:

IC芯片必须与封装基板完成电路连接才能发挥既有的功能,现时市面上流行的焊线连接方式有三类 :打线接合(Wire Bonding)、卷带自动接合(Tape Automated Bonding,TAB)与覆晶接合(Flip Chip,FC),分述如下:

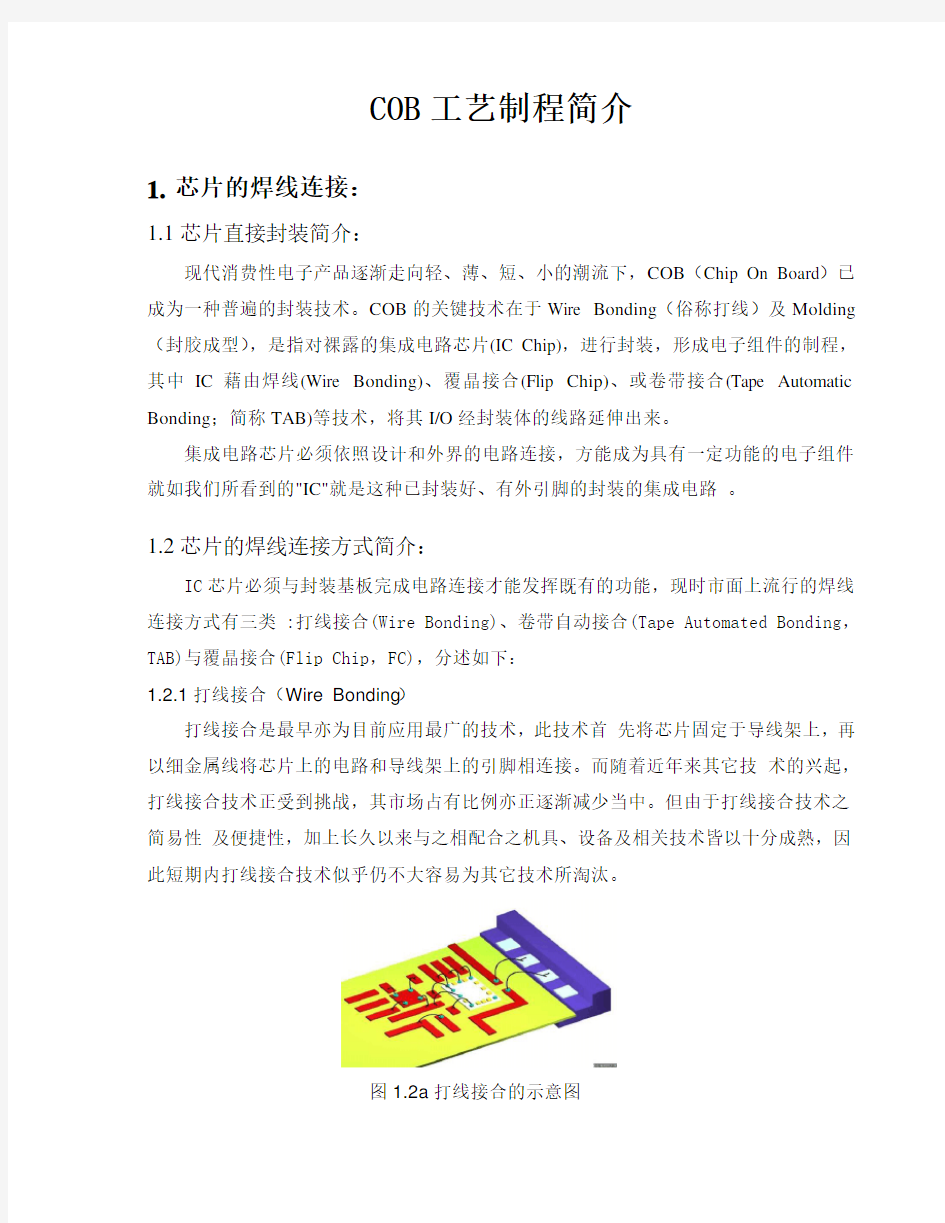

1.2.1打线接合(Wire Bonding)

打线接合是最早亦为目前应用最广的技术,此技术首先将芯片固定于导线架上,再以细金属线将芯片上的电路和导线架上的引脚相连接。而随着近年来其它技术的兴起,打线接合技术正受到挑战,其市场占有比例亦正逐渐减少当中。但由于打线接合技术之简易性及便捷性,加上长久以来与之相配合之机具、设备及相关技术皆以十分成熟,因此短期内打线接合技术似乎仍不大容易为其它技术所淘汰。

图1.2a打线接合的示意图

1.2.2卷带式自动接合(Tape Automated Bonding,TAB)

卷带式自动接合技术首先于1960年代由通用电子(GE)提出。卷带式自动接合制程,即是将芯片与在高分子卷带上的金属电路相连接。而高分子卷带之材料则以polyamide为主,卷带上之金属层则以铜箔使用最多。卷带式自动接合具有厚度薄、接脚间距小且能提供高输出/入接脚数等优点,十分适用于需要重量轻、体积小之IC产品上。

图1.2a 卷带式基本架构

1.2.3覆晶接合(Flip Chip)

覆晶式接合为IBM于1960年代中首先开发而成。其技术乃于晶粒之金属垫上生成焊料凸块,而于基版上生成与晶粒焊料凸块相对应之接点,接着将翻转之晶粒对准基版上之接点将所有点接合覆晶接合具有最短连接长度、最佳电器特性、最高输出/入接点密度且能缩小IC尺寸,增加单位晶圆产能,已被看好为未来极具潜力之封装方式。

图1.2b 覆晶接合技术示意图

1.3芯片的焊线连接的应用和优点:

封装是指电子产品的生产过程中,将各种电子组件,依需要组装接连的所有制程,其功能在于电源分布,讯号分布,散热功能,保护功能并提供足够的机械强度.

近年来电子产品对大容量化、小型化、高速化的需求,半导体封装除上述的基本功能之需求外,对于新功能的需求亦不断增加,主要如下七项:

1. 为满足半导体组件对高集积、高功能需求的多脚化。

2. 半导体为达高性能、大容量,封装所搭配的半导体组件也逐渐大型化。

3. 为提高在基板上的封装密度,必需使封装外型更加小型化、薄型化。

4. 由于多样化封装的限制与系统化,各公司各产品间缺乏协调性与标准化。

5. 经由焊锡接合性的改善与接合应力(Stress) 的吸收,使表面封装更加简易化。

6. 因应电子电路高速处理之封装,可提高电讯的传送速度。

7. 因应半导体组件的高集积、大规模化之高散热化。

我们对裸露的集成电路芯片(IC Chip),进行封装,形成电子组件的制程,其中IC藉由焊线(Wire Bonding)、覆晶接合(Flip Chip)、或卷带接合(Tape Automatic Bonding;简称TAB)等技术,将其I/O经封装体的线路延伸出来。

事实上,一般我们所看到的"IC"就是这种已封装好、有外引脚的封装IC。因为第一层次封装直接与芯片接触,所以封装材料的热膨胀系数,必须与芯片的热膨胀系数兼容。封装材料的电导性要低,以降低电讯传送的干扰,而且其传热性质需要良好,以去除集成电路芯片所产生的热。第一层次的封装,主要区分为:在每一个模块中,含有单一个集成电路芯片的单芯片模块(Single-Chip Module),与在一个模块中,含有数个芯片的多芯片模块(Multi-Chip Module)。此外,尚有一种称为混成电路(hybrid circuit)的封装方式,混成电路是将主动及被动组件黏贴上同一个陶瓷或金属基板上,再以金属外壳封装起来。

图1.3c IC芯片应用于LCD Display

超声波压焊应用在多种多样的场合,最终产品从手表,掌上计算机,LCD 模块,玩具,电子贺卡等微型设备甚至应用于个人计算机、录象机、微波炉到汽车、飞机等。自动化超声波压焊行业已有20到25年的历史,已经发展得相当成熟。设备的速度和精度以及处理不同类型材料的能力都有了提高。与之相反,人工压焊设备可用于一些特定场

合,比如在组件不能用于自动压焊机上的时候。人工压焊用得最多的地方是磁盘驱动器的组装.

芯片黏结至引脚切割成型的应用流程如下:

图1.3b 芯片黏结至引脚切割成型的应用流程图

1.4焊线技术:

超声波压焊(Wire Bonding)是一种初级内部互连方法,是连到实际的裸片表面或器件逻辑电路的最初一级的内部互连方式,这种连接方式把逻辑讯号或芯片的电讯号与外界连起来。其它的初级互连方式包括倒装芯片和卷带自动焊接(TAB) ,但是超声波压焊在这些连接方法中占有绝对优势,所有互连方式中有90%以上都是用这种方法。在这个数字中又有约90%采用金线超声波压焊,其余则使用铝及其它贵金属或近似贵金属的材料。

超声波压焊用于芯片到基板、基板到基板或者基板到封装的连接,它有两种形式:球焊和楔焊。

图1.4a 焊线接合的两种不同接合型式

金丝球焊是最常用的方法,在这种制程中,一个熔化的金球黏在一段线上,压下后作为第一个焊点,然后从第一个焊点抽出弯曲的线再以新月形状将线(第二个楔形焊点)连上,然后又形成另一个新球用于下一个的第一个球焊点。金丝球焊被归为热声制程,也就是说焊点是在热(一般为150℃)、超声波、压力以及时间的综合作用下形成的。

第二种压焊方法是楔形制程,这种制程主要使用铝线,但也可用金线,通常都在室温下进行。楔焊将两个楔形焊点压下形成连接,在这种制程中没有球形成。铝线焊接制程被归为超声波线焊,形成焊点只用到超声波能、压力以及时间等参数。

不同制程类型的采用取决于具体的应用场合。比如金线压焊用于大批量生产的场合,因为这种制程速度较快。铝线压焊则用于封装或PCB不能加热的场合。另外,楔形压焊制程比金线压焊具有更精细的间距。目前,金线压焊的间距极限为60μm;采用细铝线楔形压焊可以达到小于60μm的间距。

焊线式(wire bond)

焊线接合首先将芯片固定在合适的基板或导线架(Lead Frame)上,再以细金属线,将芯片上的电路与基板或导线架上的电路相连接如图所示。连接的方法,通常利用热压、