加热温度对管线钢第二相粒子

固溶及晶粒长大的影响

杨秀亮

(攀枝花钢铁(集团)公司,四川攀枝花617067)

摘要:高韧性管线钢主要用于制造石油和天然气输送管,这类钢采用控轧控冷工艺生产,具有良好的综合性能。文中对X60管线钢中第二相粒子随加热温度升高在钢中的固溶情况进行了定量分析,测试了奥氏体晶粒粗化温度并对控轧控冷工艺中加热温度的选择进行了探讨。

关键词:管线钢;加热;固溶;晶粒尺寸

中图分类号:T G111.7文献标识码:A文章编号:1004-7638(2002)02-0011-03

EFFECTS OF HEATING TEMPERATURE ON SOLID SOLUTION OF SEC OND PHASE PARTIC LES AND GRAIN GROWTH IN PIPELINE S TEEL

Yang Xiu-liang

(PZH Steel(Group)Corp.,Panzhihua617067,Sichuan,China)

Abstract:T he pipeline steel w ith high toughness is primarily used for petrol and natural gas transmis-sion.Such steel produced w ith controlled rolling and cooling process generally exhibits favorable com-bined properties.Quantitative analysis on solid solution of the second phase particles of X60pipeline steel w ith increasing heating tem perature is conducted,Austenite grain coarsening temperature is test-ed.In addition,the option of heating temperatures for controlled rolling and cooling is discussed.

Key Words:pipeline steel;heating;solid solution;grain size

1引言

高韧性管线钢要求具有良好的综合性能,既要有高的强度和韧性、尤其是低温韧性,又要有良好的工艺性能(如弯曲、焊接性能等)。其化学成分的特点是低碳、高锰、低硫和添加微合金元素(如Nb、V、T i),而微合金元素对钢强韧性的贡献主要是依赖于控轧控冷工艺,因此,立足现有设备条件,优化管线钢热轧工艺制度,对改善管线钢质量,提高其综合性能具有重要作用。

钢的奥氏体化温度(即板坯的加热温度)是钢卷控制轧制工艺的主要控制参数之一。板坯加热温度控制是否合理,直接影响到钢的初始奥氏体晶粒尺寸和微合金元素的固溶程度,从而直接影响到轧制过程中奥氏体再结晶过程,变形后的奥氏体晶粒状态以及碳氮化物的析出状态和数量,这些因素都会影响热轧钢卷的综合力学性能。因此,制定合理的加热制度十分必要。

笔者对X60管线钢中第二相粒子随加热温度升高在钢中的固溶情况进行了定量分析,测试了奥氏体晶粒粗化温度,并对控轧控冷工艺中加热温度的选择进行了探讨。

[收稿日期]:2002-03-22

# 11 #

第23卷第2期2002年6月

钢铁钒钛

I RON ST EEL V ANA DIU M T IT A NI U M

Vol.23,No.2

June2002

2试验方法

2.1试验用料

试验用料从工业试制的X60级管线钢连铸板坯上截取加工而成,化学成分见表1。

表1试验钢化学成分%

C Si M n P S Nb V T i

0.120.22 1.270.0160.0100.0370.070.016

2.2试样处理方法

试样在箱式电阻炉内进行了不同温度的固溶处理;在高温金相显微镜下采用不同的加热制度、相同的保温时间,模拟了原始奥氏体晶粒长大情况。2.3定量分析方法

Nb分析采用氯代磺酚-S比色法,T i分析采用二安替比林比色法,V分析采用钽试剂三氯甲烷萃取比色法。

3试验结果

3.1Nb、V、T i在钢中的固溶情况

不同固溶处理工艺条件下Nb、V、Ti的固溶量见表2。

表2Nb、V、Ti固溶量随加热温度的变化

试样编号固溶处理工艺NbT%VT%T iT% 1#950e@30min0.0010.0620.00

3#1050e@30m i n0.0100.0660.001

5#1150e@30m i n0.0210.0690.002

6#1200e@30m i n0.0220.06950.006

7#1250e@30m i n0.0220.0710.006

3.2奥氏体晶粒长大情况

奥氏体晶粒长大情况随加热温度的变化见表3。

表3奥氏体晶粒尺寸随加热温度的变化

试样编号加热制度晶粒度T级平均晶粒直径TL m 1#950e@10min7.525.2

2#1000e@10m i n7.028.3

3#1050e@10m i n 6.530.3

4#1100e@10m i n 5.544.1

5#1150e@10m i n 5.056.6

6#1200e@10m i n 3.5100

7#1250e@10m i n0333

4试验结果分析

4.1加热温度对Nb、V、T i固溶的影响

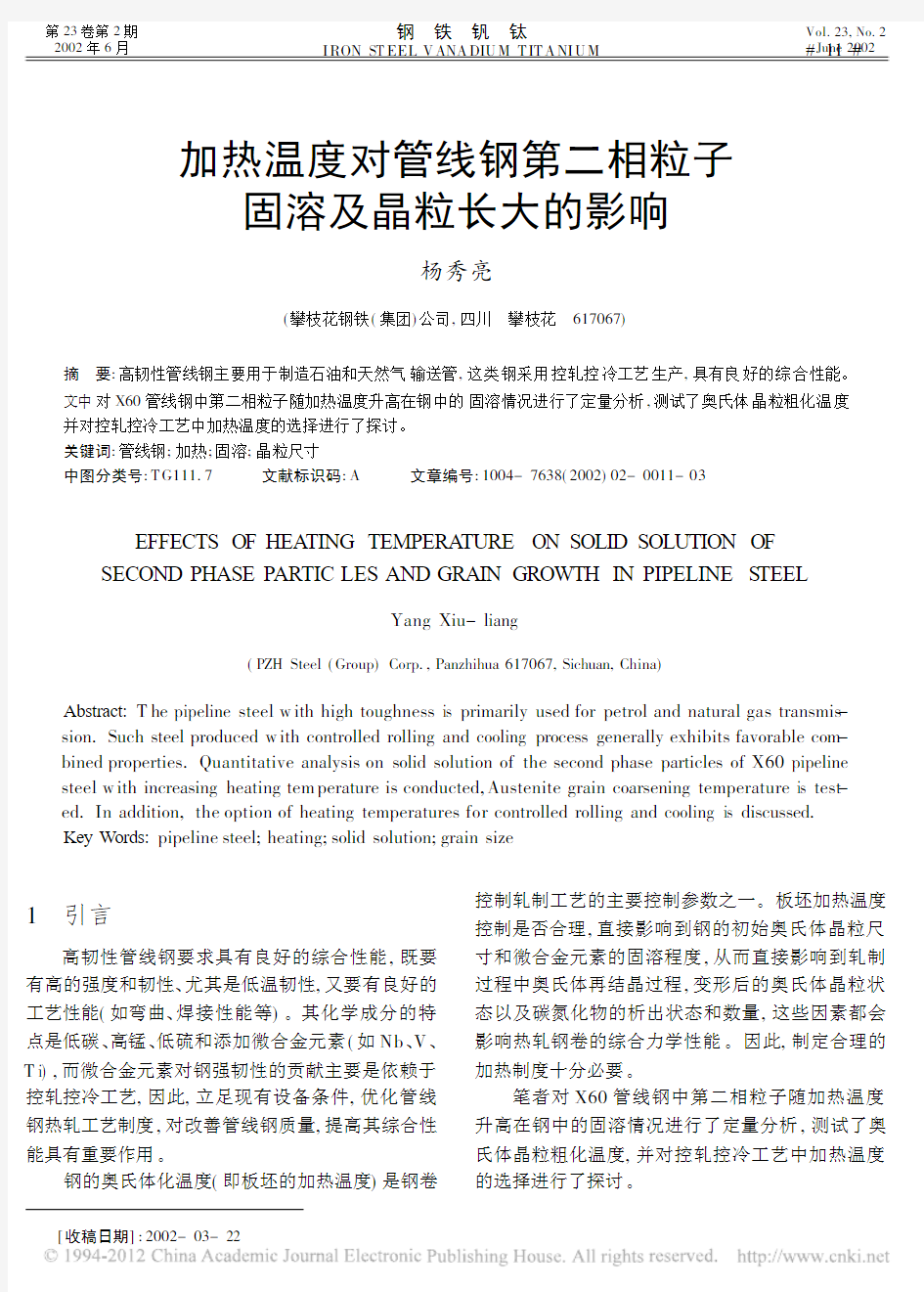

随着加热温度从950e升高到1250e,钢中Nb

的固溶量呈增大趋势,见图1,在950e~1150e的加热范围内,随加热温度升高,Nb在钢中的固溶量增大较快;加热温度达到1150e以后,Nb的固溶量随加热温度升高的变化逐步减小。在加热温度升高至管线钢通常使用的板坯再热温度1200e时,Nb在钢中的固溶量达到0.022%,约占Nb总量的60%。

图1加热温度对固溶N b的影响

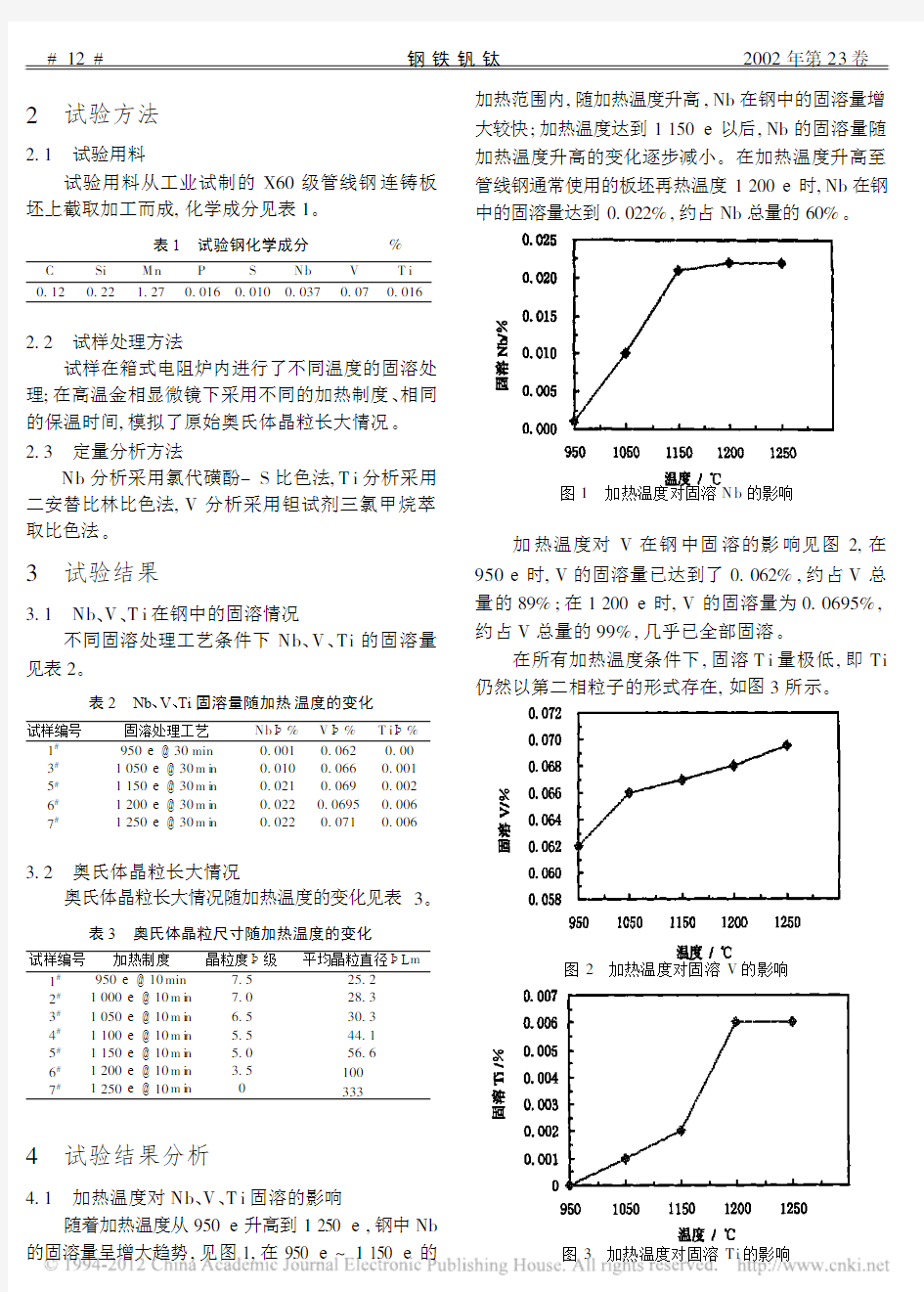

加热温度对V在钢中固溶的影响见图2,在950e时,V的固溶量已达到了0.062%,约占V总量的89%;在1200e时,V的固溶量为0.0695%,约占V总量的99%,几乎已全部固溶。

在所有加热温度条件下,固溶T i量极低,即Ti 仍然以第二相粒子的形式存在,如图3所示。

图2加热温度对固溶V的影响

图3加热温度对固溶T i的影响

#

12

#钢铁钒钛2002年第23卷

4.2 加热温度对奥氏体晶粒长大的影响

加热温度对奥氏体晶粒长大的影响见图4。从图4可知,在1200e 以下加热时奥氏体晶粒比较小,且长大比较缓慢,1150e 时,奥氏体平均晶粒直径为56.6L m ,在1200e 时,平均晶粒直径已长大为100L m 。如加热温度继续升高,晶粒直径更大,不同加热温度下的奥氏体晶粒照片见图5。4.3 管线钢合适的加热温度

微合金元素要在控制轧制过程中发挥作用,板坯再加热时要保证固溶,但要保证在奥氏体高温区发生完全再结晶,需要将初始奥氏体晶粒尺寸限制在100L m 以下[1],因此制定管线钢的加热时要考虑如下两个因素:1较细小的奥氏体晶粒尺寸(100L m 以下);o较高的固溶Nb 、V 量。从试验结果来

看,要保证初始奥氏体的晶粒尺寸在100L m 以下,

加热温度不得高于1200e ,要保证较高的Nb 、V 固溶量,加热温度不得低于1150e ,因此,管线钢合适的加热温度范围为1150~1200e 。

图4

奥氏体晶粒随加热温度升高的长大情况

图5 不同加热温度下的奥氏体组织 @200

5 结论

(1)在试验条件下,加热温度在1150~1200e 时,Nb 的固溶量在0.02%以上,占总量的60%左右,且随加热温度的变化不大;加热温度在1050e 时V 的固溶量达到0.066%,占总量的94%,即大

部分处于固溶状态;在所有试验温度下,固溶Ti 极低,且Ti 的析出相几乎不溶解。

(2)在试验条件下,当加热温度升至1200e 以上时,奥氏体晶粒明显长大。

(3)管线钢比较合适的加热温度约为1150~1200e 。

(下转第18页)

#13#

第2期 杨秀亮:加热温度对管线钢第二相粒子固溶及晶粒长大的影响

图5 1#试样冲击断口形貌 @300

要大一些,表明终轧温度降低,材料的冲击韧性提高。

5 结论

(1)终轧温度提高,钢的晶粒变粗大,钢的裂纹扩展功降低,其韧脆转变温度提高,示波冲击韧性降低。终轧温度较低的1#试样在-80e 进行示波冲击时,未出现韧脆转变。终轧温度较高的2#试样的韧脆转变温度为-70e 左右。(2)示波冲击温度越低,晶粒大小对裂纹扩展功的影响越显著。高终轧温度者,冲击温度越低,裂纹扩展功的下降幅度越大。

(3)冲击断口形貌与冲击韧性具有较好的对应关系。冲击断口纤维区为韧窝形态,中部是由韧窝区和少量放射性花样交替的窄带,剪切唇由韧窝组成。终轧温度提高,纤维区和剪切唇的韧窝形态变得小而浅,中部窄带区域变宽,且放射性花样所占比例增加。

参考文献:

[1] 朱 平,陈丙森.系列示波冲击断口三维形貌几何特征和断裂性能[J].金属学报,1998,1(34):63-69.[2] 史巨元.钢的动态力学性能及应用[M ].北京:冶金工业出版社,1993.107-108.

[3] M eyers M A and Chawla K K 1金属力学原理及应用[M].北京:高等教育出版社,1992.386-388,488-493.[4] 涂铭旌1低温脆断规律及机理[A ]1低合金钢低温脆性断裂论文集[C].西安:西安交通大学出版社,1985.6-7.[5] 冯 瑞,等.金属物理学,第三卷,金属力学性质[M ].北京:科学出版社,1999.496,512-513.

编辑 杨冬梅

(上接第13页)参考文献:

[1] 陈贻宏.高韧性热轧管线用钢的控轧控冷工艺[J].轧钢,1996,(6):11-15.

编辑 苟淑云

#

18#

钢铁钒钛 2002年第23卷

输油管道腐蚀机理与防护措施 随着我国社会的不断进步和发展,我国的输油管道运输行业也获得了突飞猛进的进步,输油管道的一些节能和环保的功能也在自身发展的过程中逐渐的彰显出来,然而,近几年以来,却时常发生管道泄漏和失效的现象,而造成这一现象的主要原因就是管道遭受到了腐蚀,管道如果遭受到了腐蚀,就会对管道的使用寿命和所产生的经济收益产生直接的重要影响。因此,本文针对输油管道的腐蚀机理和防护措施进行了深入的探究和分析,从腐蚀的种类入手,对我国的管道腐蚀的保护对策进行了详细的总结,为日后我国研究输油管道的腐蚀工作奠定了一定的理论基础。 标签:输油管道;腐蚀;防护;措施 在油品运输的过程中,输油管道所具有的环保和节能的特征不断地彰显出来,在大多数的管道运输中,通常采取的都是无缝钢管,螺旋焊接钢管和直缝电阻焊钢管等材质,通过埋地和架空两种方式对管道进行铺设,因此,对于输油管道来说,它在输送油品的过程中,一定会受到来至周围介质所产生的腐蚀现象,主要会发生的是化学腐蚀和电化学腐蚀,一旦输油的管道遭到了腐蚀,不仅会大幅度的缩短管道的使用寿命,同时还会造成一定的环境污染,从而导致整体经济收益的缩减,严重的情况会导致整条管线失去自身的作用和价值。因此,本文针对输油管道的腐蚀工作进行了深入的探究和分析,提出了相关的输油管道防护措施,为日后防止输油管道腐蚀现象的发生提供了十分重要的理论意义。 1 腐蚀种类 金属由于受到周围环境的影响,从而发生一系列的化学或电化学的反应,对自身产生一种破坏性的侵蚀,就是我们所说的腐蚀。对于腐蚀来说,它具有一定的化学性质,大部分的腐蚀现象都是化学变化的过程,因此,我们根据输油管道腐蚀过程中所呈现出的特征的差异,将腐蚀的类型分为两种,分别是化学腐蚀和电化学腐蚀。 1.1 化学腐蚀 化学腐蚀指的是输油管道的表面与相关的氧化剂直接接触而产生的化学变化,在化学腐蚀的过程中,它是氧化剂和金属之间进行电子的转移,在此过程中并不会产生电流,例如,金属长期暴露在空气中,就会与空气中的氧气进行氧化,从而生成相应的金属化合物,除此之外,油品中由于含有较多的硫化物和有机酸,这些物质也会对金属的输油管管道产生一定的腐蚀作用。 1.2 电化学腐蚀 在输油管道中发生的电化学腐蚀,它指的是在金属管道和一些电解质之间形成了一定的作用,從而使金属表面和电解池之间构成了原电池的组成结构,引起

锅炉的受热面部件钢材允许使用的温度(详见超超临界锅炉机组金属材料手册)序号部件名称钢号运行温度参数允许使用最高温度 1. 水冷壁管ST45.8 362-410℃450-480℃ 2. 省煤器管ST45.8 362-410℃450-480℃ 3. 顶棚过热器管ST45.8 370℃450-480℃ 4. 包墙管ST4 5.8 362℃450-480℃ 5. 低温过热器管#20 410-450℃450-480-500℃ 5. 低温过热器管15CrMo 410-450℃500-550℃ 6. 高温过热器管12Cr1MoV 540-550℃570-580℃ 7. 壁式再热器管12Cr1MoV 540-550℃570-580℃ 8. 中温再热器管12Cr1MoV 383-486℃570-580℃ 8.中温再热器管12Cr2MoWVTiB (即钢102)383-486℃600-620℃ 8.中温再热器管SA213-T91 383-486℃565-610℃ 9.高温再热器管12Cr1MoV 540-550℃570-580℃ 9.高温再热器管12Cr2MoWVTiB (即钢102)540-550℃600-620℃ 10.前(大)屏式过热器12Cr1MoV 540-550℃570-580℃ 10.前(大)屏式过热器12Cr2MoWVTiB(即钢102)540-550℃600-620℃11.后(小)屏式过热器12Cr1MoV 540-550℃570-580℃ 11.后(小)屏式过热器12Cr2MoWVTiB(即钢102)540-550℃600-620℃11.后(小)屏式过热器SA213-TP304H(相当于1Cr19Ni9)540-550℃705℃11.后(小)屏式过热器SA213-TP347H(相当于1Cr19Ni11Nb) 540-550℃705℃

摘要 天然气长输管道的腐蚀与防护措施 摘要 天然气使用量的急剧增加,而管网设施是天然气发展的基本条件之一,也是国家现代化的重要标志,特别是城市燃气管网设施的建设,它是一个城市生存和发展的必要保障和国家重要的基础设施。 天然气管道从天然气供应场所到其使用地方,经过各种各样复杂的地形,管道所处环境千变万化,且天然气中往往含有硫化氢、二氧化碳等酸性气体,它们对天然气管道造成腐蚀威胁,影响天然气管道的平安运行,因此天然气管道在运营中必须实施防腐蚀保护。 I

目录 1引言 ....................................................................................................................... - 1 -1.1腐蚀的定义 ........................................................................................................ - 1 -1.2腐蚀危害性 ........................................................................................................ - 1 -1.3腐蚀对天然气管道的危害 ................................................................................ - 2 -2天然气管道的腐蚀特点 ....................................................................................... - 4 -2.1天然气管道的内腐蚀 ........................................................................................ - 4 -2.2天然气管道的外腐蚀 ........................................................................................ - 4 - 2.2.1土壤腐蚀 ................................................................................................. - 4 - 2.2.1.1土壤腐蚀特点 .............................................................................. - 5 - 2.2.1.2土壤腐蚀的影响因素 .................................................................. - 5 - 2.2.1.3土壤腐蚀常见的几种形式 .......................................................... - 7 - 2.2.2大气腐蚀 ................................................................................................. - 8 - 2.2.2.1大气腐蚀特征 .............................................................................. - 8 - 2.2.2.2大气腐蚀的影响因素 .................................................................. - 9 - 3.天然气埋地钢管的防腐方法 ............................................................................. - 10 -3.1内腐蚀防护 ...................................................................................................... - 10 - 3.1.1防腐涂层的结构 .................................................................................... - 11 - 3.1.2防腐涂层的选择 .................................................................................... - 11 -3.2外壁腐蚀及防护 .............................................................................................. - 12 - 3.2.1阴极保护的两种方法 ........................................................................... - 13 - I

综述 管线钢指用于输送石油、天然气等的大口径焊接钢管用热轧卷板或宽厚板。管线钢在使用过程中,除要求具有较高的耐压强度外,还要求具有较高的低温韧性和优良的焊接性能。随着石油、天然气消费量的增长,其输送的重要性显越发突出,尤其是长距离输送。而提高输送效率,提高输送的经济效益就要通过加大输送管道口径,提高输送压力来解决。从而提高了对高级别、高性能管线钢的需求。 国外高级别管线钢呈现强劲的发展趋势,从20世纪70年代初期X65管线钢开始投入使用,80年代X70级管线钢逐渐被引入工程建设,1985年API标准中增加了X80钢级,随后X80开始部分在一些管线工程中使用,并很快就投入到X100和X120管线钢的开发试制工作。有关X100最早的研究报告发表于1988年,通过大量工作已形成很好的技术体系。高级别管线钢概述我国管道建设正处于大力发展阶段,因此管线钢的发展也非常迅速。20世纪50~70年代管线钢主要采用A3钢和16Mn钢;70年代后期和80年代采用从日本进口的TS52K钢(相当于X52级钢);90年代,管线钢主要采用的X52、X60、X65级热轧板卷主要由宝钢和武钢生产供应。“八五”期间成功研制和开发了X52~X70级高韧性管线钢,并逐步得到广泛应用。西气东输工程采用了X70级管线钢并逐渐向X80过度。国内管线钢生产技术现状分析由于市场要求单管输气量不断提高。我国早期四川、西北地区的天然气管道采用X52及以下钢级、426mm以下管径的管线钢管,设计年输气量在10亿m3/a以下;陕京一线第一次采用了X60钢级、

D660mm管线钢管设计年输量提高到33亿m3/a;西气东输一线采用X70钢级、D1016mm管线钢管,设计年输量提高到170亿m3/a;最近建设的西气东输二线管道,采用X80钢级、D1219 mm管线钢管,设计年输量提高到300亿m3/a。 这种单管输气量不断提高的趋势仍在持续。当前国际上新一轮巨型天然气长输管道,单管输气量将达到450亿-500亿m3/a的水平。干线一般采用X80钢级,具有输送距离长、采用更高工作压力和大管径输送的特点。 一个具有代表性的项目是正在建设的俄罗斯巴甫年科沃-乌恰天然气管道。管线长度1100km,采用1420mm管径和K65(类似于X80)钢级,输送压力11.8MPa,单管设计输气量约500亿m3/a,计划于2012年第三季度进行系统调试。 另一个有代表性的项目是拟在北美建设的阿拉斯加北坡天然气外输管道,管道的输送能力约465亿m3/a,管线长度2737km,采用1219mm管径和X80钢级,将阿拉斯加北坡丰富的天然气资源输送到加拿大和北美市场。 我国也已在规划研究未来多条西气东输管道(西三线~西八线)的方案。包括将单管输气量提高到400亿~500亿m3/a的多种方案都在研究之中。 由于西气东输二线采用的X80钢级、管径1219mm,12MPa工作压力的方案只能达到300亿m3/a的输气能力,要将输气能力进一步提高到400亿-500亿m3/a,只能进一步提高输送压力和管径。

钢材的使用温度限制 铸铁 使用介质温度为-29-343℃的受压或非受压管道;不得用于输送温度高于150℃或表压力高于2.5MPa的可燃流体管道;不得输送有毒介质。 优质碳素钢 1、、输送碱性或苛性碱介质时应考虑有发生碱脆的可能,锰钢如16Mn不得用于该环境。 2、在有应力腐蚀开裂环境时,应进行焊后消除应力热处理,热处理后的焊缝硬度不得大于HB200,焊缝应进行100%无损探伤;锰钢如16Mn不宜用于有应力腐蚀开裂倾向环境中。 3、碳素钢、碳锰钢和锰钒钢在425℃及以上长期工作时,其碳化物有转化为石墨的可能性,因此限制其最高工作温度不得超过425℃。 临氢操作时,应考虑发生氢损伤的可能性;含碳量大于0.24%不宜用于焊接连接的管道及元件。 铬钼合金钢 碳钼钢(C-0.5Mo)在468℃下长期工作时,其碳化物有转化为石墨的倾向,因此其最高工作温度不超过468℃。临氢操作时,应考虑发生氢损伤的可能性;在H2+H2S工作环境时,应根据Nelson曲线和Couper曲线确定其使用条件;应避免在有应力腐蚀开裂环境中使用。在400-550℃温度区间长期工作时,应考虑回火脆性。 不锈钢耐热钢 1、含铬12%以上的铁素体和马氏体不锈钢在400-550℃温度区间长期工作时,应考虑防止475℃的回火脆性,表现为室温下的材料脆化。 2、奥氏体不锈钢在加热冷却过程中,经540-900℃区间时,应考虑防止产生晶间腐蚀倾向;当有还原性较强的腐蚀介质存在时,应选用稳定型(含有稳定化元素Ti和Nb)或超低碳型(C≤0.003%)奥氏体不锈钢。 3、不锈钢在接触氯化物时,有应力腐蚀开裂和电蚀的可能,应避免接触湿的氯化物时,或者控制物料和环境中的氯离子含量不超过25PPM。 4、奥氏体不锈钢使用温度超过525℃时,其含碳量应大于0.04%,否则钢的强度会显著下降。

钢的锻造温度围 锻造热力规是指锻造时所选用的一些热力学参数,包括锻造温度、变形程度、应变速率、应力状态(锻造方法)、加热加冷却速度等。这些参数直接影响着金属材料的可锻性及锻件的组织和性能,合理选择上述几个热力学参数,是制订锻造工艺的重要环节。确定锻造热力学参数的主要依据是钢或合金的状态图、塑性图、变形抗力图及再结晶图等。用这些资料所确定的热力学参数还需要通过各种试验或生产实践来进行验证和修改。 在确定锻造热力学参数时,并不是在任何情况下,都需要上述的所有资料。当对锻件的组织和性能没有严格要求时,往往只要有塑性图及变形抗力图就够了。若对锻件的晶粒大小有严格要求,而且在机械性能方面也有硬性规定时,除状态图、塑性图和变形抗力图之外,还需要参考再结晶图以及能说明所采用热力规是否能保证产品机械性能的资料。 锻造温度围是指始锻温度和终锻温度之间的一段温度间隔。确定锻造温度的基本原则是,就能保证金属在锻造温度围具有较高的塑性和较小的变形抗力,

并得到所要求的组织和性能。锻造温度围应尽可能宽一些,以减少锻造火次,提高生产率。 碳钢的锻造温度围如图10(铁-碳状态图)中的阴影线所示。在铁碳合金中加入其他合金元素后,将使铁-碳状态图的形式发生改变。一些元素(如 Cr,V,W,Mo,Ti,Si等)缩小r相区,升高A3和A1点;而另一些元素(如Ni,Mn等)扩大r相区,降低A3和A1点。所有合金元素均使S点和E点左移。由此可见,合金结构钢和合金工具钢也可参照铁-碳状态图来初步确定锻造温度围,但相变点(如熔点,A3,A1,A Cm等)则需改用各具体钢号的相变点。 1.始锻温度 始锻温度应理解为钢或合金在加热炉允许的最高加热温度。从加热炉取出毛坯送到锻压设备上开妈锻造之前,根据毛坯的大小、运送毛坯的方法以及加热炉与锻压设备之间距离的远近,毛坯有几度到几十度的温降。因此,真正开始锻造的温度稍低,在始锻之前,应尽量减小毛坯的温降。 合金结构钢和合金工具钢的始锻温度主要受过热和过烧温度的限制。钢的过烧温度约比熔点低100~150℃,过热温度又比过烧温度低约50℃,所以

管线钢综述 欧阳高凤 摘要:本文对管线钢的大概发展历程、成分冶金、显微组织、力学性能、轧制工艺、焊接性及焊接工艺进行了论述,从而能够了解管线钢的发展,为课题研究打下基础。 关键词:管线钢成分显微组织力学性能生产工艺焊接工艺发展 1 管线钢的大概发展历程 半个多世纪以来,随着石油和天然气的开发和需求量的增加,从而带动了管线钢的发展。由于管道运输具有经济、方便、安全等特点,进入二十一世纪以来,管线钢呈现蓬勃发展的趋势。我国管线钢的应用和起步较晚,过去已铺设的油、气管线大部分采用Q235和16Mn钢。我国开始按照API标准研制X60、X65管线钢,并成功地与进口钢管一起用于管线铺设。90年代初宝钢、武钢又相继开发了高强高韧性的X70管线钢,随后成功研制了X80管线钢,X70和X80管线钢已大量应用于油气管道运输中。近几年开发的高强韧的X100和X120管线钢还处在试验阶段,应用方面还比较少。 在我国,石油、天然气的运输基本上已经实现了管道运输。但是与世界上工业发达国家相比,国内的管道运输在质量上和数量上都存在很大差距。中国虽然为世界的主要石油出产国之一,但输油输气的管道不足世界管线总长度的百分之一,而且普遍存在输送压力低、管径小的缺点。随着我国油气资源的进一步开发利用,西气东输的工程实施,油气管线向长距离、大口径发展是必然趋势。下面从管线钢的冶金成分、显微组织、力学性能、生产工艺及焊接工艺等方面,进一步较详细的介绍管线钢的发展。 2 管线钢的冶金成分的发展 管线钢和其他的微合金钢一样,都是在传统的C-Mn钢的基础上加上合金元素。合金元素主要以Nb、Ti、V或少量的Mo、Cu、Ni、Cr及B为主,以这些合金元素来对管线钢进行合金设计,以达到不同的强度等级及性能要求。 管线钢的冶金成分的发展大致经历三个阶段。第一阶段为1950年以前,是以C-Mn和C-Mn-Si钢为主的普通碳钢,强度级别在X52以下。第二阶段为1950-1972年,在C-Mn钢的基础上引入微量的Nb、Ti、V,通过相应的热轧和轧后处理工艺,提高了钢的综合性能,生产出X60及X65级别的钢。第三阶段为1972年至今,这一阶段合金化的发展特点为微合金的多元化,相继又加入少量的Mo、Cu、Ni、Cr及B,结合控轧控冷的新工艺,生产出综合性能优异的管线钢,主要以X70和X80管线钢为主,X100和X120管线钢在试验研究阶段。 下面具体论述以下管线钢中这些合金元素或微合金元素的作用及添加量。2.1 碳 碳是最传统的合金元素、强化元素,而且也是最经济的元素,但它对钢的可焊性影响很大。碳是影响焊接性能最敏感的一个元素,所以20多年来管线钢的碳含量是逐步趋向于低碳或超低碳方向发展。而且随着含碳量的增加,韧性下降,偏析加剧,抗HIC和SSC的能力下降。因此,随着管线钢级别的提高,碳含量应逐渐降低。管线钢的含碳量从开始的1.0%左右逐步降低,最低可达到0.01%。

1、碳(C):钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,当碳量0.23%超过时,钢的焊接性能变坏,因此用于焊接的低合金结构钢,含碳量一般不超过0.20%。碳量高还会降低钢的耐大气腐蚀能力,在露天料场的高碳钢就易锈蚀;此外,碳能增加钢的冷脆性和时效敏感性。 2、硅(Si):在炼钢过程中加硅作为还原剂和脱氧剂,所以镇静钢含有0.15-0.30%的硅。如果钢中含硅量超过0.50-0.60%,硅就算合金元素。硅能显著提高钢的弹性极限,屈服点和抗拉强度,故广泛用于作弹簧钢。在调质结构钢中加入1.0-1.2%的硅,强度可提高15-20%。硅和钼、钨、铬等结合,有提高抗腐蚀性和抗氧化的作用,可制造耐热钢。含硅1-4%的低碳钢,具有极高的导磁率,用于电器工业做矽钢片。硅量增加,会降低钢的焊接性能。 3、锰(Mn):在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰0.30-0.50%。在碳素钢中加入0.70%以上时就算“锰钢”,较一般钢量的钢不但有足够的韧性,且有较高的强度和硬度,提高钢的淬性,改善钢的热加工性能,如16Mn钢比A3屈服点高40%。含锰11-14%的钢有极高的耐磨性,用于挖土机铲斗,球磨机衬板等。锰量增高,减弱钢的抗腐蚀能力,降低焊接性能。 4、磷(P):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。 5、硫(S):硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。所以通常要求硫含量小于0.055%,优质钢要求小于0.040%。在钢中加入0.08-0.20%的硫,可以改善切削加工性,通常称易切削钢。 6、铬(Cr):在结构钢和工具钢中,铬能显著提高强度、硬度和耐磨性,但同时降低塑性和韧性。铬又能提高钢的抗氧化性和耐腐蚀性,因而是不锈钢,耐热钢的重要合金元素。 7、镍(Ni):镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力。但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。 8、钼(Mo):钼能使钢的晶粒细化,提高淬透性和热强性能,在高温时保持足够的强度和抗蠕变能力(长期在高温下受到应力,发生变形,称蠕变)。结构钢中加入钼,能提高机械性能。还可以抑制合金钢由于火而引起的脆性。在工具钢中可提高红性。 9、钛(Ti):钛是钢中强脱氧剂。它能使钢的内部组织致密,细化晶粒力;降低时效敏感性和冷脆性。改善焊接性能。在铬18镍9奥氏体不锈钢中加入适当的钛,可避免晶间腐蚀。10、钒(V):钒是钢的优良脱氧剂。钢中加0.5%的钒可细化组织晶粒,提高强度和韧性。钒与碳形成的碳化物,在高温高压下可提高抗氢腐蚀能力。 11、钨(W):钨熔点高,比重大,是贵生的合金元素。钨与碳形成碳化钨有很高的硬度和耐磨性。在工具钢加钨,可显著提高红硬性和热强性,作切削工具及锻模具用。 12、铌(Nb):铌能细化晶粒和降低钢的过热敏感性及回火脆性,提高强度,但塑性和韧性有所下降。在普通低合金钢中加铌,可提高抗大气腐蚀及高温下抗氢、氮、氨腐蚀能力。铌可改善焊接性能。在奥氏体不锈钢中加铌,可防止晶间腐蚀现象。 13、钴(Co):钴是稀有的贵重金属,多用于特殊钢和合金中,如热强钢和磁性材料。 14、铜(Cu):武钢用大冶矿石所炼的钢,往往含有铜。铜能提高强度和韧性,特别是大气腐蚀性能。缺点是在热加工时容易产生热脆,铜含量超过0.5%塑性显著降低。当铜含量小于0.50%对焊接性无影响。 15、铝(Al):铝是钢中常用的脱氧剂。钢中加入少量的铝,可细化晶粒,提高冲击韧性,如作深冲薄板的08Al钢。铝还具有抗氧化性和抗腐蚀性能,铝与铬、硅合用,可显著提高钢的高温不起皮性能和耐高温腐蚀的能力。铝的缺点是影响钢的热加工性能、焊接性能和切削

钢材使用温度围

注:1、A3F钢板的使用限制如下:(1)不得用于介质为极度危害、高度危害或易爆的受压元件;(2)使用温度0~250℃; (3)设计压力≤0.6MPa;(4)容器容积≤10m3;(5)用于主要受压元件(壳体、成型封头),板厚≤12mm;用于法兰、法兰盖等,板厚≤16mm。 2、A3钢板的的使用限制如下:(1)不得用于介质为极度危害、高度危害或液化石油气容器的受压元件;(2)容器容积 ≤10m3;(3)用于主要受压元件(壳体、成型封头):使用温度0~350℃;设计压力≤1.0MPa;板厚≤16mm;(4)用于法兰、法兰盖、管板及类似受压元件时:使用温度>-20~350℃;设计压力≤4.0MPa;P×Di≤2000 ( D为公称直径,mm;P为设计压力,MPa)。当使用温度<0℃(但>-20℃)且板厚≥30mm时,应检验钢板的常温冲击功(纵向,V形夏比试样,一组三个试样的平均值)不低于27J。 3、16Mn钢板的的使用限制如下:(1)未附加检验或保证钢板常温冲击韧性要求的钢板不得用于压力容器主要受压元件; (2)用于法兰、法兰盖、管板及类似受压元件时使用限制同于A3钢;(3)经检验或复验,保证其常温冲击功(纵向,V形夏比试样,一组三个试样的平均值)不低于27J时,可用作压力容器主要受压元件,其使用限制如下:a、设计温度0~350℃; b、设计压力≤2.5MPa; c、板厚≤30mm。 4、16Mo、INCOLOY800尚无钢板、钢管标准,12CrMo、15CrMo、12Cr2Mo1、1Cr5Mo尚无钢板标准,设计选用可参照国外相 应钢材标准。 5、16Mo长期使用温度超过475℃时应考虑石墨化倾向的影响,因此累计使用时间超过4年的受压元件应检查是否产生 石墨化。 6、超低碳奥氏体不锈钢长期使用温度超过425℃,将导致碳化铬在晶界析出,而丧失抗晶界腐蚀能力。 7、公称含铬量≥13%的铁素体不锈钢钢板(复合板除外)不得用于设计压力≥0.25MPa,且壁厚>6mm的压力容器主要受 压元件。 8、表中注明温度下限者,下限温度即为本标准的适用围温度下限值(>-20℃)。 9、表中“抗氧化温度上限”仅适用于受力不大的非受压元件。 摘自:HGJ15-89中华人民国化学工业部设计标准“钢制化工容器材料选用规定”

. 钢材使用温度围 钢材标准受压元件和主钢号 要受力构件的抗氧化温度钢板钢管锻件使用温度围上限(℃) (℃) A3F GB3274(GB700)——(1)530 A3GB3274(GB700)——(2)530 20R GB6654——≤ 475—20g GB713——≤ 475— 10GB711 (GB699)GB8163、 GB9948— ≤ 475530 GB3087、 GB6479 20GB711 (GB699)GB8163、 GB9948JB755 GB3087、 GB6479本标准附录 A≤ 475530 GB5310 25——JB755 ≤ 475530 本标准附录 A 35——JB755 ≤ 475530 本标准附录 A 45——JB755≤ 475530 16MnRC、15MnVRC GB6655≤ 400—16Mn GB3274( GB1591)( 3)— GB6479、GB8163JB755 ≤ 475— 本标准附录 A 16MnR GB6654—JB755≤ 475—15MnVR GB6654GB6479—≤ 400—15MnVNR GB6654——≤ 400— 0~450(正火 +回 18MNMoNbR GB6654——火);≤ 450 调— 质 20MnMo——JB755 ≤ 500— 本标准附录 A 20MnMoNb —— JB755 ≤ 450—本标准附录 A 15MnMoV——JB755 ≤ 520— 本标准附录 A 32MnMoVB —— JB755 0~350—本标准附录 A 35CrMo —— JB755 ≤ 540—本标准附录 A 16Mo( 4)(4)—≤ 520( 5)—12CrMo( 4)GB9948、 GB5310 —≤ 540— GB6479 15CrMo( 4)GB9948、 GB5310JB755 ≤ 560— GB6479本标准附录 A 12Cr1 MoV—GB5310JB755≤ 580—

钢材的临界点 临界温度钢加热和(或)冷却时,发生相转变的温度。对合金钢而言,重要的有: (1)Ac1 钢加热时,开始形成奥氏体的温度。 (2)Ac3 亚共析钢加热时,所有铁素体都转变为奥氏体的温度。 (3)Ac4 低碳亚共析钢加热时,奥氏体开始转变为δ相的温度。 (4)Arl 钢高温奥氏体化后冷却时,奥氏体分解为铁素体和珠光体的温度。(5)Ar3 亚共析钢高温奥氏体化后冷却时,铁素体开始析出的温度。 (6)Ar4 钢在高温形成的δ相在冷却时,开始转变为奥氏体的温度。 (7)A1也写做Ae1,是在平衡状态下,奥氏体、铁素体、渗碳体或碳化物共存的温度,也就是一般所说的下临界点。 (8)A3 也写做Ae3,是亚共析钢在平衡状态下,奥氏体和铁素体共存的最高温度,也就是说亚共析钢的上临界点。 (9)A4 也写做Ae4,是在平衡状态下,δ相和奥氏体共存的最低温度。 (10)Mb 马氏体爆发形成温度,以Mb表示(Mb≤ MS)。当奥氏体过冷至MS 点以下时,瞬间爆发式形成大量马氏体,并伴有响声,同时释放相变潜热,使温度回升。 (11)Md 马氏体机械强化稳定化临界温度。 (12)MF马氏体相变强化临界温度。 (13)Mf 有的文献以Mf表示奥氏体转变为马氏体的终了温度。 (14)MG 奥氏体发生热稳定化的一个临界温度。 (15)MS 钢奥氏体化后冷却时,其中奥氏体开始转变为马氏体的温度,符号中的“S”是“始”字汉语拼音第一个字母,俄文书籍中的MH和英文书籍中的MS。(19)MZ奥氏体转变为马氏体的终了温度,符号中的“Z”是“终”字的汉语拼音第一个字母,也就是俄文书籍中的MK和英文书籍中的Mf。 注:AC1、AC3、AC4随加热速度而定,加热越快,其越高;Ar1、Ar3、Ar4和Arcm则随冷却速度的加快而降低,当冷却速度超过一定值(临界冷却速度)时,它们将完全消失。

石油长输管道腐蚀与防护措施 发表时间:2019-12-12T15:07:40.293Z 来源:《工程管理前沿》2019年22期作者:丁廷胜吴树村[导读] 现阶段,随着社会的发展,我国的石油工程的发展也有了很大的进步摘要:现阶段,随着社会的发展,我国的石油工程的发展也有了很大的进步。石油被称为“工业的血液”,是塑料、燃料等多种化学工业产品的原料,对我国的工业发展有重要作用,然而石油并非处处都有,要想发展石油工业,就得建设石油管道,由于我国土地面积大,不同地方的土质条件有所区别,长途运输会导致石油管道出现腐蚀问题。如果不对其采取措施,石油管道就会出现泄露,不仅污染了环 境,还浪费了资源。因此,本研究将分析长输石油管道的腐蚀检测技术,并提出有效的修复措施,保障石油管道的运输安全。 关键词:石油长输管道;腐蚀;防护措施引言 石油不但关系着社会经济发展和人们的生产生活,更关系着国防建设。而我国在石油需求量与日俱增的背景下,对石油长输管道技术也提出了更高的要求。在长输管道中经常出现腐蚀现象,而输油管道一旦遭到腐蚀,就可能出现管道破损,从而引发油品泄漏,导致安全事故的发生。本文主要分析了可能对石油长输管道产生腐蚀的因素,并针对性的提出了防腐技术。 1我国长输石油管道常用的腐蚀检测方法 1.1变频选频技术 变频选频技术不仅可以通过检测石油管道防腐层绝缘电阻的数值来评估管道防腐层的情况,而且这项技术经过了研究人员的检验,可以较准确的反应输油管道的状况。此外,变频选频技术操作方便,对工作人员的要求低,实时检测的效果好,可以对远处管道的腐蚀情况进行检测,即使接通了阴极保护电源也能正常使用。这个技术的优点颇多,对输油管道的质量检测有重要作用,但其也存在一些不足,它只能检测近距离的石油管道防腐层绝缘电阻而无法探测到长距离的绝缘电阻,也无法帮助工作人员找到石油管道破裂的位置,可能会给后期的修复带来一定的困难,工作人员还需要结合其他的技术来定位石油管道的破损部位,费时费力。 1.2人体大地电容法 人体大地电容法是指人为给予要检测的管道交变电流,使管道周围产生交变的磁场,再用可以检测到这个磁场的检测仪来确定管道位置的方法,这种方法检测效率高,准确率也较高,可以找到管道损坏的部位,解决变频选频技术的缺点,而且还不受阴极保护电源的影响,对工作人员修复破损管道有重要价值,是我国石油运输业常用的腐蚀检测方法。但是这个方法的缺点也很显著,它的技术含量高,对操作人员的要求也很高,如果操作人员经验不足或者其为非专业人员,则人体大地电容法就难以使用,即使可以使用,其效果也达不到要求,检测质量也因此较低。而且它是通过检测磁场来确定损坏管道的位置,如果检测仪对磁场的灵敏度不够,就需要调整交变电流信号发射点的位置来提高信号的清晰度,使检测结果更可靠。 1.3PCM技术 即多频管中电流衰减法,主要功能是对铺设于地下的输油管道的防腐层的质量、破损情况、管线情况以及阴极保护系统进行检测评价。PCM技术不需要过多的人力资源,且检测相对独立,检测时对其它支管没有影响,但是技术也存在易受到气温明显影响的缺陷。PCM 技术还可以被分为电阻法和线性极化法等检测方法,其中电阻法是测量分析管道腐蚀部位电阻值变化情况的方法,而线性极化法是对测试区域通电,通过电流计算管道腐蚀速度。此外,PCM技术还可以利用大功率发射机发送直流频率电信号,并使用手提式接收机沿管线测量。由于管道的防腐涂层为绝缘体,在防腐层性能均匀的条件下,测得的电流应与测量点与信号源距离成线性关系,所以,可以通过电流衰减率判断防腐层绝缘质量,就可完成防腐层的破损检测。 2石油长输管道腐蚀种类 2.1化学腐蚀 石油中含有的化学物质与金属元素发生化学反应是输油管道内壁发生腐蚀的重要原因。例如,原油中含有的硫化合物和水、成品油中含有的氧气和水,都能够与铁原子发生反应,生成铁离子或氧化物,从而腐蚀管路内壁。特别是在硫化氢和水共存的情况下,硫化氢发生解离,解离产物会与管道中的活泼金属元素如铁等发生化学反应生成的硫化物,并聚集在金属材料晶界处产生应力,进而使管道产生裂纹,最终发生断裂。由于石油长输管道敷设路径的地质和化学环境非常复杂,管道外壁的化学腐蚀也不容忽视。石油长输管道的长度达数百、数千千米,服役过程中要通过各种不同的环境,接触不同的化学物质。这些物质会与金属元素发生化学反应,从而对管道外壁发生腐蚀。如酸性条件下,氢离子会与铁原子发生反应;二氧化碳在有水情况下生成碳酸进而和铁原子发生反应,碳酸根离子是硫化物应力开裂的诱因;氧化气氛下,铁原子会与氧气发生反应,生成氧化铁等。另外,管道自身加工和组装质量也是影响其化学稳定性的原因,其加工过程中残余应力、焊接过程中不均匀加热导致的应力、组织和元素偏析,以及缺陷等,都对长输管道的化学稳定性产生影响。 2.2电化学腐蚀 电化学腐蚀是两种物质之间通过电解质形成原电池后引起的氧化还原反应。这种电化学反应较化学反应更为普遍,速度也更快,对长输管道的破坏也更为严重。对于长输管道而言,其经过的土壤环境和大气,都含有能电离成离子的电解质,为形成原电池创造条件,特别是经过海水、河流、湖泊等区域时,因其含有大量的无机盐,电化学腐蚀的现象更为显著。管道外壁化学成分、组织结构、应力等的不均匀分布和土壤湿度、酸碱度、成分等的差异,都可以在管道表面形成原电池。如钢中的碳化铁、铸铁中的石墨等都和铁元素的平衡电位不同,产生原电池。原电池的阳极反应为输油管路中的金属原子失去电子,生成金属离子;阴极反应根据环境中的不同分为析氢和吸氧两个过程。 3优化措施分析 3.1涂层防腐技术优化措施外涂层防腐技术和内涂层防腐技术都属于涂层防腐技术。外防腐是输油管道的重点防腐措施,而涂层外防腐法则是最简单高效的外防腐手段。常见的输油管道外防腐涂料主要有以下三类:①环氧涂层:这种涂层是一种防腐性能十分优异的新型防腐涂料;②改性涂层:这是一种运用了纳米技术的高新涂层,在防腐的同时还你能起到防水作用;③无机非金属涂层:这种涂层属于陶瓷类的介质,在输油管道外壁涂抹这种涂层可起到有效的防腐效果。常见的的内涂层主要有环氧树脂粉末涂层、聚乙烯粉末涂层以及近期新发明的耐高温热喷玻璃涂层等。 3.2根据实际情况更换管道材料

一、钢材的主要性能 钢材的力学性能:有明显流幅的钢筋,塑形好、延伸率大。 技术指标:屈服强度、延伸率、强屈比、冷弯性能。 力学性能是最重要的使用性能,包括抗拉性能、冲击韧性、耐疲劳性等。工艺性能包括冷弯性能和可焊性。 (1)抗拉性能:抗拉性能钢材最重要的力学性能。 屈服强度是结构设计中钢材强度的取值依据。 抗拉强度与屈服强度之比(强屈比)σb/σs,是评价钢材使用可靠性的一个参数。 对于有抗震要求的结构用钢筋,实测抗拉强度与实测屈服强度之比不小于1.25; 实测屈服响度与理论屈服强度之比不大于1.3; 强屈比愈大,钢材受力超过屈服点工作时的可靠性越大,安全性越高;但强屈比太大,钢材强度利用率偏低,浪费材料。 钢材受力破坏前可以经受永久变形的性能,称为塑性,它是钢材的一个重要指标。钢材的塑性指标通常用伸长率表示。伸长率随钢筋强度的增加而降低。 冷弯也是考核钢筋塑性的基本指标。 (2)冲击韧性,是指钢材抵抗冲击荷载的能力,在负温下使用的结构,应当选用脆性临界温度较使用温度为低的钢材。 (3)耐疲劳性:钢材在应力远低于其屈服强度的情况下突然发生脆断破裂的现象,称为疲劳破坏。危害极大,钢材的疲劳极限与其抗拉强度有关,一般抗拉强度高,其疲劳极限也较高。 二、钢筋的工艺性能 1、钢材的性能主要有哪些内容 钢材的主要性能包括力学性能和工艺性能。力学性能是钢材最重要的使用性能,包括抗拉性能、塑性、韧性及硬度等。工艺性能是钢材在各加工过程中表现出的性能,包括冷弯性能和可焊性。 (1)抗拉性能。表示钢材抗拉性能的指标有屈服强度、抗 拉强度、屈强比、伸长率、断面收缩率。 屈服是指钢材试样在拉伸过程中,负荷不再增加,而试样仍继续发生变形的现象。发生屈服现象时的最小应力,称为屈服点或屈服极限,在结构设计时,一般以屈服强度作为设计依据。 抗拉强度是指试样拉伸时,在拉断前所承受的最大荷载与试样原横截面面积之比。 钢材的屈服点(屈服强度)与抗拉强度的比值,称为屈强比。屈强比越大,结构零件的可靠性越高,一般碳素钢屈强比为0.6~0.65,低合金结构钢为0.65~0.75,合金结构钢为0.84~0.86。

天然气长输管道的腐蚀与防护措施 摘要 天然气使用量的急剧增加,而管网设施是天然气发展的基本条件之一,也是国家现代化的重要标志,特别是城市燃气管网设施的建设,它是一个城市生存和发展的必要保障和国家重要的基础设施。 天然气管道从天然气供应场所到其使用地方,经过各种各样复杂的地形,管道所处环境千变万化,且天然气中往往含有硫化氢、二氧化碳等酸性气体,它们对天然气管道造成腐蚀威胁,影响天然气管道的平安运行,因此天然气管道在运营中必须实施防腐蚀保护。

目录 1引言 (1) 1.1腐蚀的定义 (1) 1.2腐蚀危害性 (1) 1.3腐蚀对天然气管道的危害 (2) 2天然气管道的腐蚀特点 (4) 2.1天然气管道的内腐蚀 (4) 2.2天然气管道的外腐蚀 (4) 2.2.1土壤腐蚀 (4) 2.2.1.1土壤腐蚀特点 (5) 2.2.1.2土壤腐蚀的影响因素 (5) 2.2.1.3土壤腐蚀常见的几种形式 (6) 2.2.2大气腐蚀 (8) 2.2.2.1大气腐蚀特征 (8) 2.2.2.2大气腐蚀的影响因素 (8) 3.天然气埋地钢管的防腐方法 (10) 3.1内腐蚀防护 (10) 3.1.1防腐涂层的结构 (10) 3.1.2防腐涂层的选择 (11) 3.2外壁腐蚀及防护 (12) 3.2.1阴极保护的两种方法 (13) 3.2.2阴极保护的参数 (14)

结束语 (15)

参考文献 (16)

1引言 1.1腐蚀的定义 “腐蚀”这个术语起源于拉丁文“Corrdere”,意即“损坏”,“腐烂”。五十年代前腐蚀的定义只局限于金属的腐蚀,它是指金属在别的介质(最常见的液体和气体)作用下,由于化学变化、电化学变化或物理溶解而产生的破坏,这个定义明确指出了金属腐蚀是包括金属材料和环境介质两种在内的一个具有反应作用的体系,金属要发生腐蚀必须有外部介质的作用,而且这种作用是发生在金属与介质的相界上,它不包括因单纯机械作用引起的金属磨损破坏。 随着非金属材料(特别是合成材料)的迅速发展,它的破坏引起了人们的重视,从五十年代以后,许多权威的腐蚀学者或者研究机构倾向于把腐蚀的定义扩大到所有材料,即材料腐蚀是指材料受环境介质的化学作用(包括电化学作用)而破坏的现象。 从热力学观点看,绝大多数金属都具有与周围介质发生作用而转入氧化(离子)状态的倾向,因此金属发生腐蚀是一种自然的趋势,且到处可见,例如金属构件在大气中因腐蚀而生锈,埋于地下的金属管道因腐蚀发生穿孔,钢铁在轧制过程中因高温下与空气中的氧作用产生了大量的氧化皮,在化工生产中金属机械和设备常与强腐蚀性介质(如酸,碱,盐等)接触,尤其在高温高压和高流速的工艺条件下,腐蚀问题更显得突出和严重。 1.2腐蚀危害性 腐蚀给金属材料造成的直接损失是巨大的,据估计全世界每年因腐蚀而报废的钢铁设备约相当于每年产量的30%,假如其中2/3可回炉再生,仍有10%的钢铁将由于腐蚀而一去不复返了;同时金属构件的损坏,其价值远比金属材料的价值大得多。例如飞机,舰船,锅炉等,其造价远超过原材料的价格,至于因腐蚀所造成的间接损失,有时是难以统计的,例如发电厂的锅炉管爆裂,更换一根不过几百元,但引起许多工厂停产,其损失则是十分惊人的,英国在1969年发表了著名的“赫尔(Hoar)报告”估计每年最少损失13.65亿英镑。据美国国家标准局(NBS)调查,1975年美国因腐蚀而损失竟高达700亿美元,我国虽然至今还没有完整的统计数字,但妩媚的事例清楚表明,各行业均普遍存在金属腐蚀的问题。

管线钢 一、管线钢的概述 1、概念 管线钢主要用于石油、天然气的输送。制造石油天然气集输和长输管或煤炭、建材浆体输送管等用的中厚板和带卷称为管线用钢(LPS)。石油钢的强度一般要求达到600~700MPa;钢中O、S、P、N、C总含量不大于0.0092%;钢中脆性Al2O3夹杂和条状Mn夹杂为痕迹状态。 管线钢主要用于加工制造油气管线。油气管网是连接资源区和市场区的最便捷、最安全的通道,它的快速建设不仅将缓解铁路运输的压力,而且有利于保障油气市场的安全供给,有利于提高能源安全保障程度和能力。 2、管线钢类型 管线钢可分为高寒、高硫地区和海底铺设三类。从油气输送管的发展趋势、管线服役条件、主要失效形式和失效原因综合评价看,不仅要求管线钢有良好的力学性能,还应具有耐负温性、耐腐蚀性、抗海水和HSSCC性能等。这些工作环境恶劣的管线,线路长,又不易维护,对质量要求都很严格。 3、管线钢的消费和生产现状 (1)消费状况 为了把这些自然气输送到主要的消费区域,建设输送管线是必不可少的。目前“西气东输”项目已经建成,今后还将建设的主要管线有陕京二期、中俄自然气管线(东线、西线)、以及中亚或俄罗斯至上海自然气管线,终极与“西气东输”管线形成“两横、两纵”的自然气干线。 目前,原油、自然气管网已经具有相当规模,成品油输送管道相对较少,目前仅占全部输送量的40%,将来计划修建3万km,管径在Ф500mm左右,壁厚在10mm以下,以X65为主。未来10年,我国将建设5万km的油气管道,均匀每年需要展设近5000km,每年自然气管道需要钢材近400万t。 随着管道输送压力的不断进步,油气输送钢管也相应迅速向高钢级方向发展。在国际发达国家,20世纪60年代一般采用X52钢级,70年代普遍采用X60~X65钢级,近年来以X70为主,而国内城市管网以X52、X65为主。目前国内主干线输气管最大压力为10MPa,最大直径能够达到Ф1016~1219mm,以X65、X70应用为主,X80也有应用,但用量未几。随着国内输气管的延长和要求压力的进步,X70、X80将成为主流管线钢。 (2)管线管的生产情况 随着国内冶金技术装备水平的进步,我国能生产管线钢板卷的企业逐渐增多,但是能够生产X70及以上级别的钢厂仅有宝钢、武钢、鞍钢、舞钢、