第41卷 第9期 2006年9月

钢铁

Iron and Steel

Vol.41,No.9

September 2006

汽车轻量化用高强度钢板的发展

王 利1, 杨雄飞2, 陆匠心1

(1.宝山钢铁股份有限公司研究院,上海201900; 2.中信微合金化技术中心,北京100004)

摘 要:轻量化是汽车“减重节能”的需要,采用高强度钢板不但可以实现汽车的轻量化,同时还能提高汽车的被动安全性,因此高强度钢板在汽车上的使用日益增多。简要回顾了近年来国外汽车轻量化项目研究的成果,特别是高强度钢板的发展情况,结合汽车使用的部件,重点介绍了宝钢各类高强度钢板的特性及其使用情况,探讨了今后在汽车轻量化过程中所应开展的工作。关键词:汽车;轻量化;高强度钢板;宝钢

中图分类号:T G142 文献标识码:A 文章编号:04492749X (2006)0920001208

Developm ent of H igh Strength Steel Sheets for Lightw eight Automobile

WAN G Li 1, YAN G Xiong 2fei 2, L U Jiang 2xin 1

(1.Research Institute ,Baoshan Iron and Steel Co.,Ltd.,Shanghai 201900,China ;

2.CITIC 2CBMM Microalloying Technology Center ,Beijing 100004,China )

Abstract :With the requirement of reducing automobile weight for energy saving ,the application of high strength steel sheets on automobile has been popularized increasingly ,due to not only achieving weight reduction of automo 2bile ,but also improving the passive safety of automobile.Achievements of lightweight automobile projects abroad in recent years are summarized ,especially about development of high strength steel sheets.Considering the parts and components of automobile ,the properties and applications of high strength steel sheets produced by Baosteel are em 2phasisly introduced and research works to be conducted for automobile weight lightening in the f uture are discussed.K ey w ords :automobile ;lightweight ;high strength steel sheet ;Baosteel

作者简介:王 利(19662),男,博士生,高级工程师; E 2m ail :lwang @https://www.doczj.com/doc/923845779.html, ; 修订日期:2006206215

我国的汽车工业是近年来发展最快的行业之一,特别是轿车,近年来以平均超过20%的增长率快速发展。2005年中国汽车产量突破570万辆,其中轿车达到295万辆,据预计,2006年中国的汽车产量将突破600万辆,已成为继美、日之后的世界第三大汽车生产和消费国。

汽车在给人民带来便利的同时,也带来了交通拥挤、环境污染等诸多问题。因此,开发油耗低和排放少为特征的“环境友好型汽车”成为将来发展的趋势。研究表明,汽车轻量化是实现这一目标的主要措施,车重每减轻10%,可节省燃油3%~7%[1]。但是,在过去的10多年当中,由于舒适、安全性要求的提高,同时混合动力和替代能源的推出都会给汽车带来额外的质量,汽车的质量在逐年增大[2,3],这显然不是人们所期望的。

自第一次石油危机后,汽车的轻量化研究工作就开始了,进入20世纪90年代,汽车轻量化得到加速,具有代表性的汽车轻量化项目有美国的PN G V (Part 2nership for a New G eneration of Vehicles )、欧洲的Su 2per Light 2Car (Sustainable Production Technolo 2

gies of Emission Reduced Light Weight Car Con 2cept s )、国际钢铁协会组织的UL SAB 2AVC (Ultra 2Light Steel Auto Body 2Advanced Vehicle Con 2cept s )、阿赛洛钢厂的ABC (Arcelor Body Concept )

和蒂森钢厂组织的NSC (New Steel Concept )等项目,项目的共同点是降低汽车的质量20%~40%。这些项目的研究结果表明,钢铁仍然是汽车制造的主要材料,但其内涵却发生了很大的变化,即由原先的以软钢为主发展到以高强度钢板为主,结合相关的先进钢铁加工技术的使用,在实现汽车轻量化的同时,还提高了汽车车身的被动安全性和刚度等。

本文在分析了汽车轻量化项目的基础上,从汽车使用的角度,结合汽车不同部位的要求特点,重点论述了近年来采用高强度钢板技术在汽车轻量化方面取得的一些成就。

1 汽车轻量化研究进展

自20世纪90年代初开始,汽车的轻量化成为人们的研究热点,表1显示在过去的10多年中,国际上针对汽车轻量化开展的一些代表性研究项目及

钢 铁第41卷

其实现轻量化的技术路线。其中,在PN GV 和Su 2

perLight 2Car 项目中,其轻量化的技术路线采用的是多材料战略,即其材料的使用除钢之外,还采用密度更轻的铝合金、镁焊接、塑料和复合材料等;Al 轻量化项目的技术路线是以铝为主;UL SAB 2AVC 、ABC 、NSC 项目均是采用钢作为其轻量化的技术路

线,其中UL SAB 2AVC 项目是由国际钢铁协会组织的,项目包括了从白车身、覆盖件和悬挂件到概念车。而ABC 和NSC 项目分别是由阿赛洛和蒂森钢厂组织的,项目针对的是白车身。

在以上这些汽车轻量化项目的带动下,国际上著名的汽车制造厂也纷纷进行了汽车轻量化方面的

表1 近年来国际上的主要汽车轻量化项目

T able 1 Main projects of lightw eight automobile abroad in

recent years

序号项目名称

轻量化目标/%技术路线

组织方

1PN GV 30多材料美国钢铁协会2Light 2Car 40多材料欧洲钢铁协会3Al

40铝国际铝协会4UL SAB 2AVC 20钢国际钢铁协会5ABC 30钢阿赛洛钢厂6

NSC

20

钢

蒂森钢厂

工作,并取得了很大进展。下面主要针对采用钢进

行轻量化作为其技术路线的项目和近期主要汽车厂轻量化情况做简要介绍。

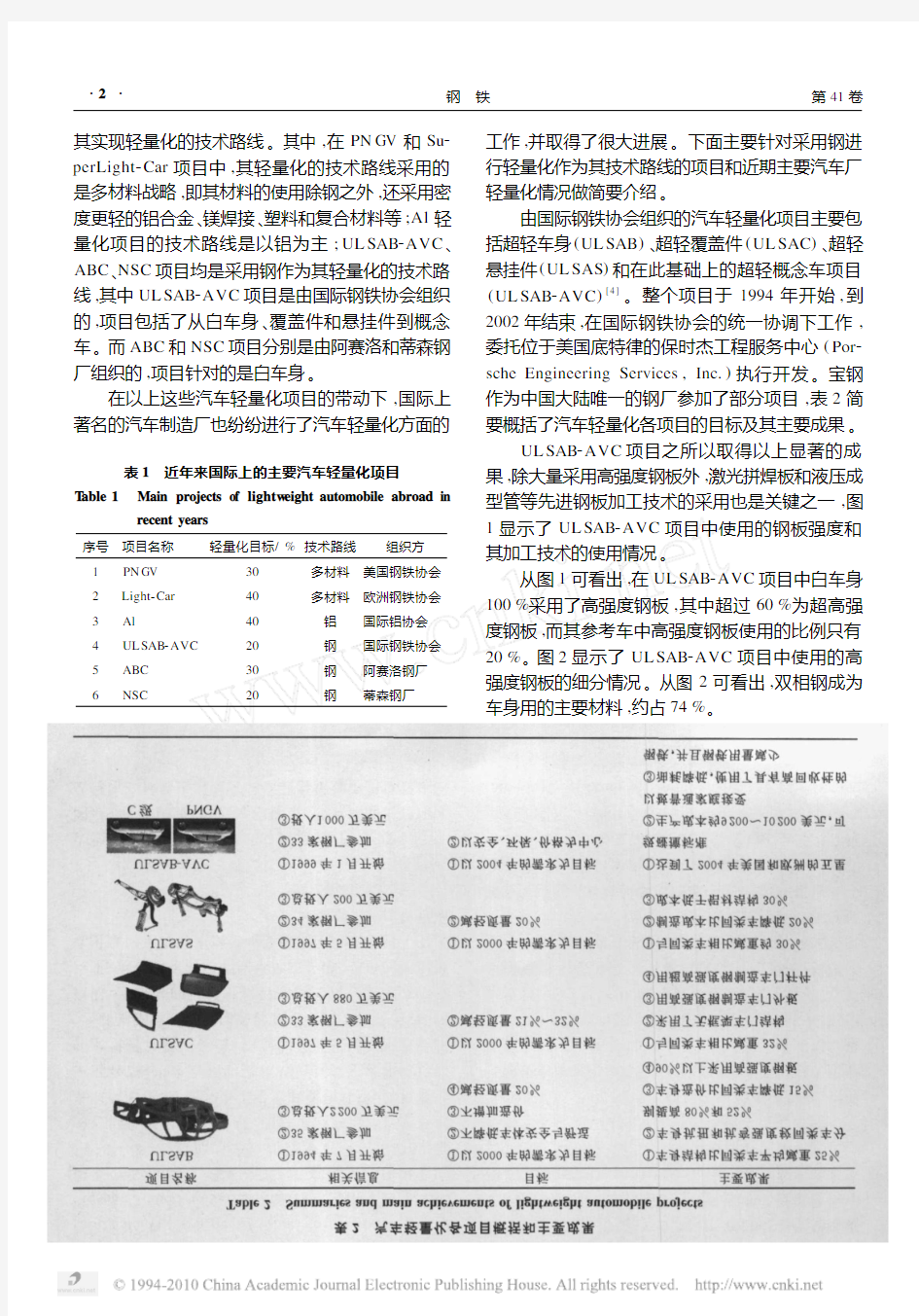

由国际钢铁协会组织的汽车轻量化项目主要包括超轻车身(UL SAB )、超轻覆盖件(UL SAC )、超轻悬挂件(UL SAS )和在此基础上的超轻概念车项目(UL SAB 2AVC )[4]。整个项目于1994年开始,到2002年结束,在国际钢铁协会的统一协调下工作,

委托位于美国底特律的保时杰工程服务中心(Por 2sche Engineering Services ,Inc.)执行开发。宝钢作为中国大陆唯一的钢厂参加了部分项目,表2简要概括了汽车轻量化各项目的目标及其主要成果。

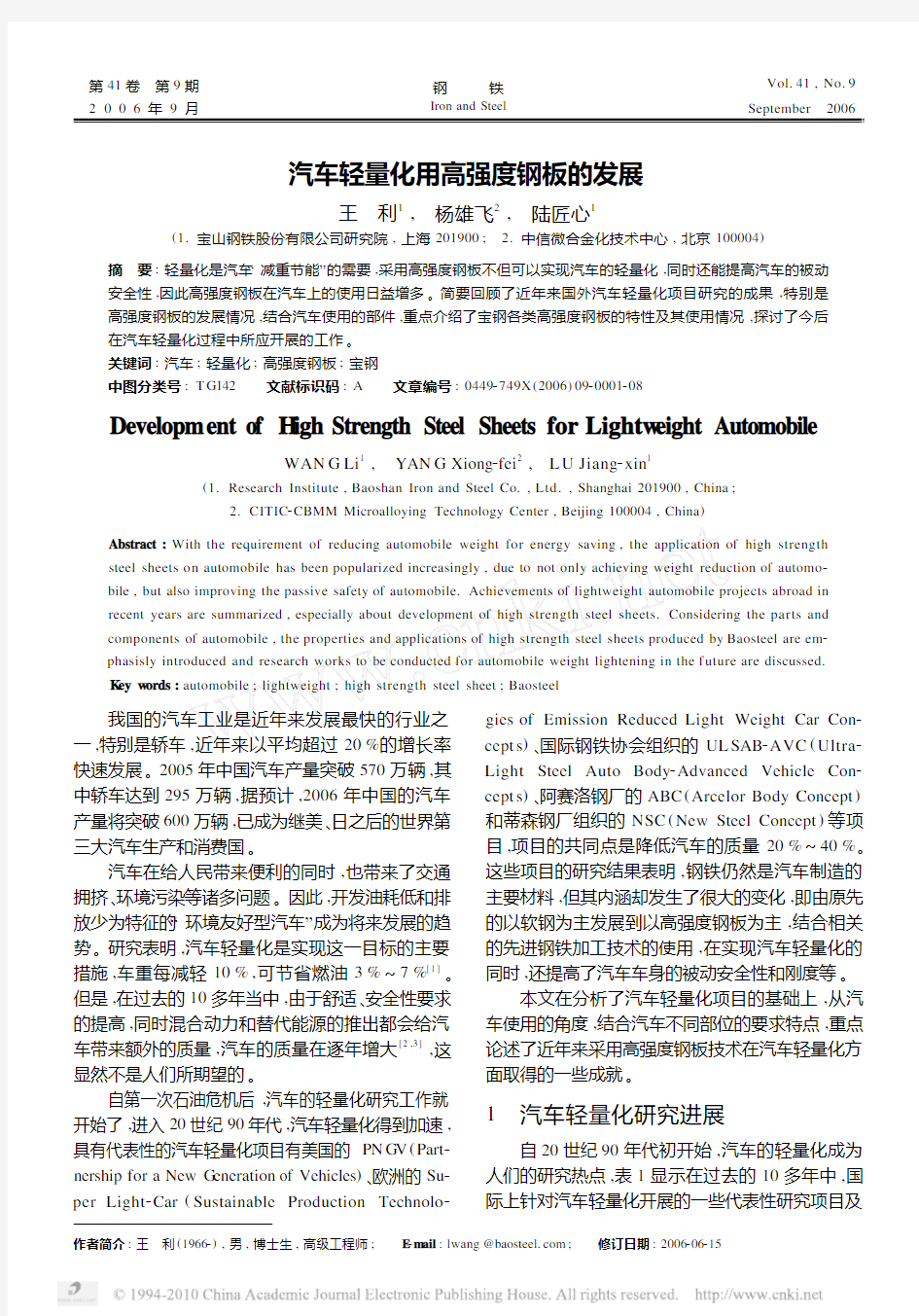

UL SAB 2AVC 项目之所以取得以上显著的成果,除大量采用高强度钢板外,激光拼焊板和液压成型管等先进钢板加工技术的采用也是关键之一,图1显示了UL SAB 2AVC 项目中使用的钢板强度和

其加工技术的使用情况

。

从图1可看出,在UL SAB 2AVC 项目中白车身100%采用了高强度钢板,其中超过60%为超高强度钢板,而其参考车中高强度钢板使用的比例只有20%。图2显示了UL SAB 2AVC 项目中使用的高

强度钢板的细分情况。从图2可看出,双相钢成为车身用的主要材料,约占74%。

?

2?

第9期王 利等:汽车轻量化用高强度钢板的发展

图1 U LSAB2AVC项目中采用的材料强度和加工工艺

Fig.1 Steel grades and processes used in U LSAB2AV C

project

图2 U LSAB2AV C项目中采用各种高强度钢板Fig.2 High strength steel sheets used in U LSAB2AV C project

UL SAB2AVC项目在使用大量高强度钢板的同时,也应用了激光拼焊和液压成型等新的加工技术,这些先进技术的使用超过了50%,而参考车中100%采用了传统的冲压工艺。

激光拼焊板是利用“裁缝”的原理,根据汽车零件设计的要求,把不同厚度、不同强度和不同镀层种类的钢板通过激光焊接起来,然后再进行整体冲压。

液压成型技术[5]是借助液体压力将管状或板状材料挤压成复杂外形零件的一体成型技术。使用液压成型方式制造的零件,由于成型后的回弹少、精度高,因此可以节省后续所需的加工以及组装费用。同时,由于使用液压成型的加工方法,可将原来需要分割成数个零件组合的部件,改以单一的零件代替,减少了零件组合的工作,同时增加车体的刚性,从而达到减轻车体质量的最终目标。

UL SAB2AVC项目之后,国际上主要的汽车板供应商阿赛洛和蒂森钢厂也分别进行了汽车轻量化的研究工作,其研究目的是结合其自身高强度钢板的特点,以白车身为载体,除加速其高强度钢板的使用外,还表明其在汽车设计阶段提供钢的成套解决方案的能力。图3是这两个项目中使用的各类钢板的情况,其中在ABC项目中,软钢的使用比例由参考车的50%降到10%,超高强度钢板(抗拉强度大于800M Pa)的使用超过了57%,实现白车身减重20%。NSC项目中软钢的使用比例由参考车的57%降到16%,超高强度钢板(抗拉强度大于800 M Pa)的使用超过了25%,实现白车身减重24%。

UL SAB2AVC项目的研究结果得到了汽车厂的极大关注和认同,从一定程度上引导了汽车厂采用钢板进行轻量化的工作,加快了高强度钢板在汽车上的使用进程。据预测,高强度钢板在汽车上的使用量,将由现在的每车14%~45%(100~294 kg)提高到将来的每车30%~70%,其中高强度钢板中约70%为镀锌钢板。

2 汽车轻量化用高强度钢板应用及发展 高强度钢板经过多年的发展,已发展为抗拉强度强度级别从340~1470MPa、各种强化机理和不同表面镀层处理组合的大家族。

图4是各类汽车用钢板的屈服强度和伸长率的关系,随着强度的提高,伸长率下降,相比较而言, DP、TRIP和TWIP钢在拥有高强度的同时还表现为高的伸长率。在UL SAB2AVC项目中,把屈服强度小于210M Pa的钢板归为软钢,屈服强度在

?

3

?

钢 铁第41

卷

(a )ABC 项目; (b )NSC 项目

图3 阿赛洛的ABC 和蒂森的NSC 项目用钢板的强度情况

Fig.3 Weight of different steel sheets used in ABC and NSC projects

IF —无间隙原子钢; Mild —低碳铝镇静钢; HSSIF —高强度IF 钢; B H —烘烤硬化钢; IS —各向同性钢; CMn —碳锰

钢; HSL A —高强度低合金钢; DP —双相钢; CP —复相钢; TRIP —相变诱发塑性钢; Mart —马氏体钢; TWIP —孪晶诱发塑性钢; Stainless —不锈钢; B steel —热冲压用钢

图4 各类汽车用板的屈服强度和伸长率的关系

Fig.4 R elationship betw een YS and E L of various sheets for automobile

210~550M Pa 之间的成为高强度钢板,屈服强度

大于550M Pa 以上的成为超高强度钢板。为了同常规的高强度钢板区别开来,把DP 、TRIP 和Mart 等以相变强化为主的钢板统称为先进高强度钢板,其强度范围500~1500M Pa ,这类钢板具有高的减重潜力、高的碰撞吸收能、高的疲劳强度、高的成型性和低的平面各向异性等优点[6,7]。

钢板独特的性能特性结合零件的要求才能发挥钢板的优点,表3列出了各种汽车典型零件的性能要求和主要的控制因素。如对外覆盖件,抗凹陷性能除厚度的影响外,钢板的屈服强度也起到很大的作用,一些梁类结构件主要取决于钢板的抗拉强度。2.1 外覆盖件用高强度钢板

外覆盖件用高强度钢板主要包括高强度IF 钢、

烘烤硬化钢、各向同性钢和一些低强度级别的双相钢系列,屈服强度一般不大于300M Pa ,相比较而

言,烘烤硬化钢板的使用量较大。各向同性钢板主要在欧系汽车上使用,低碳钢中的主要织构对不同方向的r 值有不同的影响,{111}<110>促使r 90高于r 45、r 0;{111}<112>则促使r 0高于r 45和r 90。通过成分和工艺的配合,控制再结晶织构强度的变化,进而达到控制Δr 的目的。

从表面处理种类来说,外覆盖件用钢板主要有电镀锌和热镀锌。研究表明,含铌的烘烤硬化和高强度IF 钢的应用越来越多,特别是在热镀锌的情况下,主要是由于Nb 不但可以改善高强度IF 钢的抗二次加工脆性,而且还可以改善镀层的表面质量。表4列出了宝钢目前生产量较多的这3类钢板的典型力学性能。

?

4?

第9期王 利等:汽车轻量化用高强度钢板的发展

表3 各种汽车典型零件的性能要求和主要的控制因素

T able3 R equired properties and m ain controlling factors of various typical parts of automobile

分类典型零件

性能要求

零件刚度

∝Et

拉伸刚度

∝Et3

抗凹性

∝R e t2

疲劳强度

∝R m t

冲击强度

∝R e0.6t2

外覆盖件门外板等O O

白车身底板O O

前纵梁O O O

前边梁O O O

座椅框架O O O

门加强梁O O 悬挂件悬挂梁O O O

除厚度外的其它控制因素扬氏模量扬氏模量屈服强度抗拉强度屈服强度 注:O表示相关性强。

表4 宝钢高强度IF钢板、烘烤硬化钢板和各向同性钢板的典型性能

T able4 T ypical mechanical properties of H SSIF,BHand IS steel sheets produced by B aosteel 种类屈服强度级别R e/MPa R m/MPa A50/%nΔr r m B H/MPa 高强度IF钢板180200354410.220.3 1.8

烘烤硬化钢板180212321390.200.4 1.641

各向同性钢板220249356380.190.1 1.0

2.2 白车身用高强度钢板

2.2.1 双相钢

DP钢板的商业化开发已近30年,包括热轧、冷轧、电镀和热镀锌产品。主要组织是铁素体和马氏体,其中马氏体在5%~20%,随着马氏体含量的增加,强度线性增加,强度范围为500~1200M Pa。除了A HSS钢的共性特点外,双相钢还具有低的屈强比、高的加工硬化指数、高的烘烤硬化性能、没有屈服延伸和室温时效等特点。

DP钢一般用于需高强度、高的抗碰撞吸收能且成型要求也较严格的汽车零件,如车轮、保险杠、悬挂系统及其加强件等,随着钢种性能和成型技术的进步,DP钢也被用在汽车的内外板等零件上。DP钢用途的扩大必将带来产量的提高,据新日铁的统计,2000年汽车用DP钢订单比1996年提高了20倍,而且有进一步提高的趋势[8]。

DP钢的主要成分是C和Mn,根据生产工艺的不同可适当添加Cr、Mo等元素使C曲线右移,避免冷却时析出珠光体和贝氏体等组织。近期双相钢的进展主要包括用于汽车外板的低级别双相钢系列(抗拉强度为450~600M Pa)的开发;根据零件的要求进行个性化钢种的开发,如高可焊性DP钢、高扩孔型DP钢和高屈强比型DP钢等;800~1000M Pa 超高强度级别热镀锌DP的开发,其中热镀锌的可镀性是一个研究重点;采用CSP等新的工艺生产双相钢的研究等。

2.2.2 相变诱发塑性(TRIP)钢

TRIP钢是近几年才商业化开发的钢种,它具有高的强塑积,特别适合用于要求具有高碰撞吸收能的零件,如纵梁等。TRIP钢具有高伸长率的本质是应变诱发残余奥氏体转变为马氏体[1],同时相变引起的体积膨胀伴随着局部加工硬化指数增加,使得变形很难集中在局部区域,因此可以得到分散而均匀的变形,实现了强度和塑性较好的统一,较好地解决了强度和塑性的矛盾。

TRIP钢的生产需要在贝氏体区等温保持一段时间形成贝氏体和富C的奥氏体,其主要成分是C、Si和Mn,其中Si的主要作用是抑制贝氏体转变时渗碳体的析出。随着钢板强度的提高,还需要添加Nb等微合金元素,Nb在细化铁素体晶粒的同时,不影响残余奥氏体的稳定性。

残余奥氏体的量只有达到一定值后才能起到诱发塑性的效果,残余奥氏体的转变除与应变量有关外,还与温度有关,图5显示了TRIP钢中残余奥氏体的量随着温度和应变变化的情况。从图5可看出,当残余奥氏体的体积分数为2.3%时,随着温度的变化,钢板伸长率的变化不大,当残余奥氏体的体积分数增高到6.5%和8.5%时,在-10℃到60℃之间,伸长率显著提高。随着应变的提高和温度的降低,残余奥氏体的转变量增大。

?

5

?

钢 铁第41卷

图6显示了宝钢生产的冷轧TRIP600钢板典

型的金相组织,其中灰色的大块为铁素体,晶界处黑色的部分为贝氏体,晶界处白色的小颗粒为残余奥氏体。表5列出了宝钢生产的600M Pa 级别的冷轧板及热镀锌TRIP 钢的典型力学性能,其强塑积达到了22000M Pa ?%以上。2.2.3 热冲压成形用钢

由于热冲压是在零件机械冲压的同时也完成了热处理强化,因此相对于冷冲压来说,热冲压用钢板的成分就有一些特殊的要求,其成分设计要适应热冲压过程中的热循环。

含硼钢是目前广泛应用于热冲压成形的钢板,这类钢的成分特点是在C 2Mn 钢的基础上添加质量分数为(20~50)×10-4%的硼。硼的作用在50年代早期就被人们所认识,硼只有固溶在钢中才能起到强化作用。由于硼与氧和氮有强烈的化学亲和力,因此在钢中添加硼时都需要添加一些强氧化物和氮化物形成元素,如铝、锆和钛等。固溶的硼偏析在奥氏体晶粒边界,延迟了铁素体和贝氏体的形核进而增加了钢的强度。图7是宝钢开发的热冲压成形用含硼钢的CC T 曲线,经过950℃左右单相奥氏体区的加热保温后,当冷却速度大于15℃/s 后,

钢

(a )温度和残余奥氏体的量对均匀伸长率的影响; (b )应变和温度对残余奥氏体的影响

(图内数字为残余奥氏体的体积分数)

图5 残余奥氏体的量、温度和应变的相互影响

Fig.5 R elationship of amount of retain austenite ,temperature and

stain

图6 宝钢冷轧TRIP 钢板典型的金相组织

Fig.6 T ypical microstructure of TRIP steel sheet produced by cold rolling at B aosteel

?

6?

第9期王 利等:汽车轻量化用高强度钢板的发展

表5 宝钢开发的600MP a冷轧板及热镀锌TRIP钢板典型的力学性能

T able5 Typical mechanical properties of600MP a cold rolled and hot galvanized TRIP steel sheets at B aosteel

种类R eL/MPa R m/MPa A50/%R m×A50/MPa?%n残余奥氏体的体积分数/%冷轧板40362835226080.228.5

热镀锌TRIP钢板40167335235550.219.

2

图7 热冲压用钢板典型的CCT曲线

Fig.7 Typical CCT of hot stamping steel

板的组织转变为全马氏体组织,其硬度为HV450~500,强度达到1300~1500M Pa。

在热冲压过程中,钢板在高温下暴露于空气中,不可避免地会引起表面的氧化,形成氧化铁皮,为了不影响后续的涂装工序,热冲压后的零件需要经过喷丸或酸洗去掉钢板表面的氧化铁皮,这无形中又增加了生产成本。与此同时,钢板在氧化的同时也会引起钢板表面的脱碳,进而影响钢板的强度。此外,随着汽车零件耐腐蚀性能要求越来越高,表面进行镀层处理的钢板越来越受到人们的重视,一系列热冲压成型用镀层钢板被相继开发出来,同常规的冷成型用镀层钢板不同,热冲压用钢板的镀层需要具备抗高温和耐腐蚀的特点。

首先应用于热冲压用钢板镀层的是铝,通过热镀工艺实现,此后又开发了含有纳米粒子的AlSi镀层钢板。近年来,一些锌基的镀层钢板也相继开发出来。相对于锌基镀层的钢板,铝基的镀层钢板存在着一些不足。当进行应变超过8%的冷成型时,铝基镀层钢板表面会形成很多裂纹,从而影响了耐蚀性。铝基镀层还不具有牺牲阳极保护的功能。此外,在高温下形成的FeAl化合物非常坚硬,将影响剪切刀具的寿命,需要成本较高的激光切割。

2.2.4 TWIP钢

TWIP钢是最近几年国外正在进行研究的高强度、高塑性钢。TWIP钢的成分通常主要是Fe,添加质量分数为15%~30%的Mn,并加入一定量的Al和Si,也有再加入少量的Ni、V、Mo、Cu、Ti、Nb 等。TWIP钢的强度可以达到1000MPa以上,伸长率可达到60%~95%。该钢在使用时无外载荷,冷却到室温下的组织是稳定的残余奥氏体,但是如果施加一定的外部载荷,由于应变诱导产生机械孪晶,会产生大的无颈缩延伸,显示出非常优异的力学性能,具有较高的应变硬化率、塑性和强度。由于加入了大量的Al,钢的密度也会有所下降。目前国外的研究已经从第1代的Fe225Mn23Al23Si20.03C系到第2代的Fe223Mn20.6C系一直到目前的Fe226Mn2 11Al2111C和Fe26Al20105Ti20105Nb201002B系,表6给出了这类钢板典型的力学性能。除了其成分体系外,这类钢的生产工艺和使用技术也成为研究的重点。目前TWIP钢的研究在欧洲和韩国较热,而日本和美国并不看好它的将来。

表6 典型TWIP钢板和其它钢板的力学性能

T able6 Mechanical properties of typical TWIP steel and oth2 er steel sheets

成分体系钢种R eL/MPa R m/MPa A/% Fe21.5Mn21.2Si20.2C TRIP45070025 Fe215Mn23Al23Si20.02C TRIP350105035 Fe225Mn23Al23Si20.03C TWIP26065080 Fe223Mn20.6C TWIP450100060 Fe226Mn211Al21.1C FeMnAl70085065 Fe26Al20.05Ti20.05Nb20.002B FeAl33055035

经过10多年的发展,宝钢的高强度汽车板已经形成了系列化,表7给出了目前宝钢各类高强度汽车钢板的可供货情况。从表7中可看出,600M Pa 以下级别的高强度钢板已经比较齐全,由于装备的限制,600M Pa以上的超高强度钢板除个别级别可供货外,大部分仍处于研发阶段。

3 结语

汽车轻量化项目的研究结果表明,钢铁工业通过技术创新,特别是先进高强度钢板(A HSS)和新加工技术的使用,完全能够为汽车工业生产安全、轻量、廉价和对环境友好的汽车提供合格的材料,而且仍然是应优先选择的材料。宝钢经过10多年的发

?

7

?

钢 铁第41卷

表7 目前宝钢高强度汽车板品种的情况

T able7 G rades of present high strength automobile steel sheet produced by B aosteel

类别级别

R m/MPa 34037039044049059078098011801430

热轧C2Mn-●●●●-----HSLA--●●●●●---

DP-----●?---

TRIP-----??---

SF----?●?---

CP-------●?-冷轧及电镀锌HSLA●-●●●●----P2added●●●●------

HSSIF●●●●------

B H●●●-------

IS●-●-------

DP---●●●●??-

TRIP-----●??--

Mart-------???热镀锌HSLA●●●●●●----P2added●●●●------

HSSIF●●●●------

B H●●●-------

DP---??●●?--

TRIP-----●?--- 注:●商业化生产;?研发中

展,已经形成了较完善的高强度汽车板体系,为我国汽车工业的轻量化奠定了材料基础。为了应对汽车行业对轻量化和安全性愈来愈高的需求,我国的钢铁工业除需要加快高强度钢板特别是先进高强度钢板的开发速度外,还需要加大以液压成型、热冲压成型为代表的新加工技术的开发,为我国汽车板工业的“减重节能”作出贡献。

参考文献:

[1] Senuma T.Physical Metallurgy of Modern High Strengt h Steel

Sheet s[J].ISIJ International,2001,41(6):5202532.

[2] Oren E C.Automotive Materials and Technologies for t he21st

Century[A].39t h MWSP Conf Proc[C].ISS,1998.6392643.

[3] Kuriyama Y,Takahashi M,Ohashi H.Trend of Car Weight

Reduction Using High2Strengt h Steel[J].自动车技术,2001, 55(4):51257.

[4] 陈宗荣.钢制超轻量汽车开发计划的发展现况[J].技术与训

练,1999,24(5):932101.

[5] Drewes E J,Blumel K,Lenze F J.Tube and Sheet Hydro2

formed Steel Component s for Autobody Application[J].La Re2 vue De Metallurgies2CIT,2001,(10):9272935.

[6] Heller T,End B,Ehrhardt B,et al.New High Strengt h Steels

Production,Properties&Applications[A].40t h MWSP Conf Proc[C].ISS,1998.25234.

[7] Shi M F,Thomas G H,Chen X M.Formability Performance

Comparison Between Dual Phase and HSLA Steels[A].43t h MWSP Conf Proc[C].ISS,2001,1652174.

[8] Takita M,Ohashi H.Application of High Strengt h Steel Sheet s

for Automobiles in J apan[J].La Revue De Metallurgies2CIT, 2001,(10):8992909.

[9] 徐祖耀.马氏体相变与马氏体[M].第2版.北京:科学出版社,

1999.

?

8

?

高强度钢板介绍 牌号Q420钢,强度高,特别是在正火或正火加回火状态有较高的综合力学性能。主要用于大型船舶,桥梁,电站设备,中、高压锅炉,高压容器,机车车辆,起重机械,矿山机械及其他大型焊接结构件。 牌号Q460钢,强度最高,在正火,正火加回火或淬火加回火状态有很高的综合力学性能,全部用铝补充脱氧,质量等级为C、D、E级,可保证钢的良好韧性的备用钢种。用于各种大型工程结构及要求强度高,载荷大的轻型结构。 1.1 国内 国内对汽车用高强度钢板倾向于分为两类: 普通高强度钢板抗拉强度或屈服强度相对较低,或采用传统工艺或传统工艺少许改进即能生产出来高强度钢板。如烘烤硬化钢板、含磷钢板、高强度IF 钢板以及HSLA钢板等。 先进高强度钢板需要采用先进设备及工艺方法才能生产出来的钢板,如双相钢板(DP钢板)、复相钢板(CP钢板)、相变诱发塑性钢板(TRIP钢板)和马氏体钢板(M钢板或Mart钢板)等。 1.2 日本 将抗拉强度不低于340MPa的冷轧钢板和抗拉强度不低于490MPa的热轧钢板通称为高强度钢板(HSS)。 1.3 德国(BMW) 高强度钢板(HSS)屈服强度高于180MPa(包括180MPa),低于300MPa 的钢板。 先进高强度钢板(AHSS)屈服强度高于300MPa(包括300MPa),低于600MPa 的钢板。 超高强度钢板(UHSS)屈服强度高于600MPa(包括600MPa)的钢板。1.4 ULSAB组织 ULSAB组织将高强度钢板分为两类:屈服强度为210~550MPa的钢板定义为高强度钢板(HSS);屈服强度大于550MPa的钢板定义为超高强度钢板(UHSS)。 1.5 国际钢铁协会(IISI) 把高强度钢板从定性概念上定义为高强度钢板(HSS)和先进高强度钢板(AHSS)。 2 高强度钢板的品种介绍 2.1 普通高强度钢板 (1)高强度IF钢板是在IF钢的基础上,添加不同类型的强化元素(如固溶强化元素P、Mn、Si)和适当的轧制工艺控制,使钢材在保证良好塑性和冲压性能的同时,拥有较高的强度,满足复杂形状轿车冲压件性能要求。 (2)烘烤硬化钢板(BH钢)包括IP钢烘烤硬化钢板和低碳烘烤硬化钢板两种。特点是钢板冲压成形前具有较低的屈服强度,通过冲压成形后的涂漆烘烤工艺使钢板的屈服强度增加。 (3)含磷钢板利用磷在钢中的固溶强化作用进行强化。含磷钢板可以用来冲制一些形状比较复杂的汽车冲压件。 (4)超低碳含磷钢板特点是具有良好的深冲性、塑性和韧性,P、Mn、Si 等元素的固溶强化作用保证了其强度。

I C S77.140.50 H46 中华人民共和国国家标准 G B/T20887.5 2010 汽车用高强度热连轧钢板及钢带 第5部分:马氏体钢 C o n t i n u o u s l y h o t r o l l e dh i g h s t r e n g t h s t e e l s h e e t a n d s t r i p f o r a u t o m o b i l e P a r t5:M a r t e n s i t i c s t e e l 2010-09-02发布2011-06-01实施中华人民共和国国家质量监督检验检疫总局

前言 G B/T20887‘汽车用高强度热连轧钢板及钢带“共分为5部分: 第1部分:冷成形用高屈服强度钢 第2部分:高扩孔钢 第3部分:双相钢 第4部分:相变诱导塑性钢 第5部分:马氏体钢 本部分为G B/T20887的第5部分三 本部分的附录A和附录B为资料性附录三 本部分由中国钢铁工业协会提出三 本部分由全国钢标准化技术委员会归口三 本部分起草单位:宝山钢铁股份有限公司二冶金工业信息标准研究院二首钢总公司三 本部分主要起草人:李玉光二黄锦花二徐宏伟二涂树林二于成峰二孙忠明二王晓虎二徐海卫二施鸿雁二许晴二黄镇如二陆敏三

汽车用高强度热连轧钢板及钢带 第5部分:马氏体钢 1范围 本部分规定了马氏体钢热连轧钢板及钢带的分类和代号二尺寸二外形二重量二技术要求二检验和试验二包装二标志及质量证明书等三 本部分适用于厚度不大于6mm的马氏体钢热连轧钢带以及由此横切成的钢板及纵切成的纵切钢带,以下简称钢板及钢带三 2规范性引用文件 下列文件中的条款通过本部分的引用而成为本部分的条款三凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本部分,然而,鼓励根据本部分达成协议的各方研究是否可使用这些文件的最新版本三凡是不注日期的引用文件,其最新版本适用于本部分三 G B/T222钢的成品化学成分允许偏差 G B/T223.5钢铁酸溶硅和全硅含量的测定还原型硅钼酸盐分光光度法 G B/T223.9钢铁及合金铝含量的测定铬天青S分光光度法 G B/T223.12钢铁及合金化学分析方法碳酸钠分离-二苯酸铣二肼光度法测定铬量 G B/T223.23钢铁及合金镍含量的测定丁二酮肟分光光度法 G B/T223.26钢铁及合金钼含量的测定硫氰酸盐分光光度法 G B/T223.53钢铁及合金化学分析方法火焰原子吸收分光光度法测量铜量 G B/T223.54钢铁及合金化学分析方法火焰原子吸收分光光度法测定镍量 G B/T223.59钢铁及合金磷含量的测定铋磷钼蓝分光光度法和锑磷钼蓝分光光度法 G B/T223.60钢铁及合金化学分析方法高氯酸脱水重量法测定硅含量 G B/T223.62钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量 G B/T223.63钢铁及合金化学分析方法高碘酸钠(钾)光度法测定锰量 G B/T223.64钢铁及合金锰含量的测定火焰原子吸收光谱法 G B/T228金属材料室温拉伸试验方法 G B/T232金属材料弯曲试验方法 G B/T247钢板和钢带包装二标志及质量证明书的一般规定 G B/T709热轧钢板和钢带的尺寸二外形二重量及允许偏差 G B/T2975钢及钢产品力学性能试验取样位置及试样制备 G B/T4336碳素钢和中低合金钢火花源原子发射光谱分析方法(常规法) G B/T6394金属平均晶粒度测定法 G B/T8170数值修约规则与极限数值的表示和判定 G B/T10561钢中非金属夹杂物含量的测定 标准评级图显微检验法 G B/T17505钢及钢产品交货一般技术要求 G B/T20066钢和铁化学成分测定用试样的取样和制样方法

高强度钢板发展趋势 一百多年来,钢铁一直是汽车工业的基础,虽然汽车制造中塑料和铝镁合金的用量不断增加,但钢铁材料仍是汽车用材的主体。选择低厚度的高强度钢板取代传统的低强度钢板是汽车轻量化的一个有效的方法。与铝、镁合金和复合材料相比较,高强度钢板的原材料和制造成本较低,使其在汽车新材料的应用中更加具有 竞争力。 1.高强度钢的定义、分类与特点 1.1定义与分类 对于高强度钢和超高强度钢,目前并没有一个统一的定义。有人认为抗拉强

度超过340MPa 的称为高强度钢。瑞典将钢板强度级别分为普通强度钢(MS)、高 。(HS)和超高强度钢(EHS)强度钢 一般有两个分类的依据:屈服强度和抗拉强度。我们总结了目前对于高强度 钢板分类的几种方法和依据,如表5-7 所示。表5-7 高强度钢板的分类方法 低强度钢高强度钢分类依据超高强度钢 550210<δ<≥210≤550屈服强度s 提供ULSAB-AVC 700270≤<<δ270抗拉强度700≥ b 220≤≥220屈服强度/ 提供340≤≥340抗拉强度/注:在具体数值上也没有必要进行非常严格的量化,强度的界限仅仅作为一个参考。 ULSAB —AVC 联合会认为对钢种分类的规范化非常重要,按习惯定义屈服强度(YS)和抗拉强度(TS),将钢种标记为XX aaa/bbb。其中,XX 为钢种类型, aaa为最低屈服强度(MPa),bbb 为最低抗拉强度(MPa)。钢种的标志符号统一如下:

传统钢种:低碳钢、无间隙原子钢、各向同性钢、烘烤硬化钢、碳-锰钢、 低合金高强度钢。 先进高强度钢钢种:双相钢、复相钢、相变诱发塑性钢、马氏体钢。DP500/800 是指双相钢,其最低屈服强度为500MPa,最低抗例如,钢种210~550MPa 的ULSAB800MPa。按照所采用的术语,将屈服强度为拉强度为 钢定义为高强度钢(HSS),屈服强度为550MPa 的钢定义为超高强度锕(UHSS),而先进高强度钢(AHSS)的屈服强度覆盖于HSS 和UHSS 之间的强度范围。下图给出了钢板的分类情况及其屈服强度和延伸率的对应关系。

高强度钢板发展趋势 一百多年来, 钢铁一直是汽车工业的基础, 虽然汽车制造中塑料和铝镁合金的用量不断增加, 但钢铁材料仍是汽车用材的主体。选择低厚度的高强度钢板取代传统的低强度钢板是汽车轻量化的一个有效的方法。与铝、镁合金和复合材料相比较, 高强度钢板的原材料和制造成本较低, 使其在汽车新材料的应用中更加具有竞争力。 1. 高强度钢的定义、分类与特点 1.1 定义与分类 对于高强度钢和超高强度钢, 目前并没有一个统一的定义。有人认为抗拉强度超过 340MPa 的称为高强度钢。瑞典将钢板强度级别分为普通强度钢 (MS、高强度钢 (HS和超高强度钢 (EHS。 一般有两个分类的依据:屈服强度和抗拉强度。我们总结了目前对于高强度钢板分类的几种方法和依据,如表 5-7所示。 表 5-7高强度钢板的分类方法 ULSAB — A VC 联合会认为对钢种分类的规范化非常重要,按习惯定义屈服强度 (YS和抗拉强度 (TS,将钢种标记为 XX aaa/bbb。其中, XX 为钢种类型, aaa 为最低屈服强度 (MPa, bbb 为最低抗拉强度 (MPa。钢种的标志符号统一如下: 传统钢种:低碳钢、无间隙原子钢、各向同性钢、烘烤硬化钢、碳-锰钢、低合金高强度钢。

先进高强度钢钢种:双相钢、复相钢、相变诱发塑性钢、马氏体钢。例如,钢种DP500/800是指双相钢,其最低屈服强度为 500MPa ,最低抗拉强度为 800MPa 。按照 ULSAB 所采用的术语,将屈服强度为 210~550MPa 的钢定义为高强度钢 (HSS,屈服强度为 550MPa 的钢定义为超高强度锕 (UHSS, 而先进高强度钢 (AHSS的屈服强度覆盖于 HSS 和 UHSS 之间的强度范围。下图给出了钢板的分类情况及其屈服强度和延伸率的对应关系。 1.2 2、高烘烤硬化性能; 3、能量吸收率较高; 4、高的疲劳强度和长的疲劳寿命; 5、高的防撞和抗凹性能。 尽管高强度钢有上述诸多优点,但其在其使用过程中也存在一定的瓶颈问题。一是由于屈服强度高,增加了塑性变形的不均匀性,冲压成形性差,起皱、开裂、塑性变形不足等缺陷更难解决; 二是由于高强度钢板屈服强度高, 致使高强度钢板的冲压回弹量加大, 使零件的成形精度更加难以控制。有效地解决这两个瓶颈问题的

汽车车身钢板的规格及选用 汽车车身外壳绝大部分是金属材料,主要用钢板。现代汽车的钢板用什么方式防锈?为什么有些轿车声称车身防锈蚀年限达10年以上? 镀锌薄钢板广泛应用在汽车上,这是因为它有良好的抗腐蚀能力。早年人们在试验中发现,将铁和锌放人盐水中,二者无任何导线联结时,铁和锌都会生锈,铁生红锈,锌生“白锈”;若在二者间用导线联结起来,则铁不会生锈而锌生“白锈”,这样锌就保护了铁,这种现象叫牺牲阳极保护。工程师正是将这种现象运用到实际生产中,生产了镀锌钢板。经研究,在镀锌量350克/平方米(单面)时,镀锌钢板在屋外的寿命(生红锈),田园地带约为15一18年,工业地带大约3一5年,这比普通钢板长几倍甚至十几倍。 从20世纪70年代开始轿车车身钢板采用镀锌薄钢板,装配时镀锌面置于汽车内侧,提高车身耐蚀性能,非镀锌面置于汽车外侧,喷涂油漆。随着汽车对耐腐蚀性能的要求不断提高,镀锌钢板不断增加镀锌层重量,还出现了双层镀锌钢板。但由于增加镀锌重量也会使电镀锌的电能消耗大幅增加,导致材料成本的上升,因此20世纪70年代末又出现一种采用热浸镀锌工艺生产的镀锌钢板,称为热镀锌钢板。这种镀锌钢板用连续热镀锌工艺:冷轧板(注*)→加热→冷却至镀锌温度→镀锌→冷却→矫直。为了满足汽车对镀锌钢板的各种要求,一些生产厂家在镀锌生产线上对镀锌钢板进行扩散退火等特殊处理,以使钢板表面形成一种“锌-铁”合金镀层,其特点是涂漆后的焊接性和耐腐蚀性比纯锌镀层板要好。以后还出现了诸如“锌-铝-硅”、“锌-铝-铼”等合金化热镀锌钢板,使得热镀锌钢板的耐腐蚀性成倍提高,与油漆间的结合性能长期稳定。 目前轿车已经广泛使用镀锌钢板,采用的镀锌钢板厚度从0.5至3.0毫米,其中车身复盖件多用0.6至0.8毫米的镀锌钢板。德国奥迪轿车的车身部件绝大部分采用镀锌钢板(部分用铝合金板),美国别克轿车采用的钢板80%以上是双面热镀锌钢板,上海帕萨特车身的外复盖件采用电镀锌工艺,内复盖件内部采用热镀锌工艺,可以使车身防锈蚀保质期长达11年。 材料是影响汽车质量的重要因素。在现代汽车中,车身材料占全车材料的很大部分。为了提高汽车行驶的经济性,减轻汽车重量是世界各大车厂的目标,近年来汽车上越来越多使用了铝或塑料等非钢铁材料做车身部件,例如奥迪A2全铝制车身,日产SUV“奇骏”用塑料做前翼子板,更多的乘用车保险杠用塑料制成。在日益广泛使用非钢铁材料做车身部件的形势下,高度依赖汽车制造业的钢铁企业将面临直接的威胁。因此,研制和发展轻质、高强度的汽车钢板成为多年来钢铁企业的一个热点。 目前汽车生产中,使用得最多的是普通低碳钢板。低碳钢板具有很好的塑性加工性能,强度和刚度也能满足汽车车身的要求,同时能满足车身拼焊的要求,因此在汽车车身上应用很广。为了满足汽车制造业追求轻量化的要求,钢铁企业推出高强度汽车钢材系列钢板。这种高强度钢板是在低碳钢板的基础上采用强化方法得到的,抗拉强度得到大幅增强。利用高强度特性,可以在厚度减薄的情况下依然保持汽车车身的机械性能要求,从而减轻了汽车重量。例如BH钢板是在低强度的条件下,经过冲压成形之后,进行烤漆加工热处理,以提高其抗拉强度。对比之下,以往生产的强度在440MPa的钢板,在采用这种加工技术以后强度可增加到500MPa。原来用厚度1毫米钢板做侧面板,用高强度钢板只需厚度0.8毫米。采用高强度钢板还可以有效地提高汽车车身的抗冲击性能,防止在行驶中由于路面的砂石飞溅碰撞产生凹痕,延长了汽车的使用寿命。

中国汽车用钢材深度分析报告 新闻出处:中国矿业联合会发布时间: 2006-10-19 09:00 汽车用钢品种构成 汽车用钢品种主要包括钢板、优质钢、型钢、带钢、钢管、金属制品等。汽车工业的发展,对钢铁材料提出了更高的要求。汽车用钢中的板材(包括热轧钢板、冷轧钢板和镀层板)是生产汽车的最主要原材料,发达国家板材产量的50%以上是供应给汽车制造厂的。目前,全球汽车制造业在全球所消费的钢材已超过了1亿吨,加上生产汽车部件所消费的钢材,全球每年仅汽车行业消费的钢材就超过1.5亿吨。用于制造汽车的钢板简称汽车板,制造一辆轿车约需使用薄钢板600~800kg。根据汽车板的使用部位是否暴露在外,又可将它分为汽车外板和汽车内板。其中,汽车外板是汽车板中生产难度最大的产品,通常采用德国标准称之为“O5”板,它要求表面无缺陷,同时还要具有一般汽车板所要求的优良冲压成型性、焊接性及耐蚀性。为解决腐蚀问题,新型的镀层钢板应运而生。目前,汽车制造业规定的汽车车体表面涂层耐蚀为5年、车体穿孔耐蚀为10年。为了保证人员的乘车安全,要检验汽车的安全性,作为主要手段之一的实车正面碰撞破坏性实验是国际上的通用做法,这也检验了汽车板的性能,对汽车板的质量提出了更加严格的要求。虽然新材料将取代部分汽车用钢,但钢铁在相当长的时间内仍是汽车最主要的原材料,并长期稳定在60~70%的比例。钢铁是汽车安全、长寿及低成本的关键。当前全球汽车工业正积极寻求减轻汽车自重的方法和途径。汽车工业用来减轻汽车自重的先进的高强度钢材主要用于汽车外壳和结构件,并和轻金属进行竞争。同时,夹层钢板也是改善刚度减轻汽车自重的另一种材料选择。据预测,未来几年内,高强度钢在汽车中的应用将迅速增长,,年增长率达到5%。有人预计,到2010年,在通用汽车公司车身所用的材料中,双相钢可能占约45%,中强度钢约33%,低碳钢和马氏体钢各占约10%。 中国汽车板生产企业情况 自2002年起,宝钢已实现向南京菲亚特、上海通用、上海大众、一汽大众、神龙汽车、广州本田、风神汽车、东南汽车、长安汽车、四川丰田及国内各

宝钢高强度汽车钢板 宝钢新开发的高强度汽车用钢有4个强度级别(屈服强度),与欧洲标准一致。 1. 技术标准 表1 宝钢高强度汽车钢板的技术指标(欧洲标准) 注:厚度大于8mm屈服强度可降低20MPa。 注:Nb+ V+ Ti≤0.22% 2.实物水平

2.2 650MPa级冷弯照片 8mm钢板 3mm钢板 3mm和8mm钢板2.3 700MPa级冷弯照片 8mm钢板 8mm钢板 4mm钢板 3. 可供规格 4.焊接 宝钢汽车用热轧高强钢通过低碳低合金设计降低钢的碳当量和焊接裂纹敏感系数,具有良好的可焊接性能,不需预热就可直接进行焊接。 Ceq=C+Mn/6+(Cr+Mo+V)/5+(Ni+Cu)/15 Pcm=C+(Mn+Cr+Cu)/20+V/10+Mo/15+Si/30+Ni/60+5B 焊接方法 宝钢汽车用热轧高强钢可使用气体保护焊(MAG)和手工电弧焊(SMAW)、埋弧焊(SAW)进

行焊接,推荐使用气体保护焊(MAG )。 焊接热输入 焊接时使用推荐的热输入,可使热影响区具有良好的机械性能。并且热输入范围越宽说明该钢种的焊接性能越好。 焊接热输入由下列公式计算: 60 1000 k U I Q v ???= ? 下图为按钢板厚度推荐的最佳焊接热输入范围: 在厚度一定的条件下宝钢汽车用热轧高强钢的许用焊接热输入范围很宽,具有优良的焊接性能。 坡口形式 宝钢汽车用热轧高强钢适用于多种接头型式的焊接,常用的接头型式有:I 型坡口、V 型坡口 焊接材料 在焊接接头力学性能满足构件要求的情况下,为避免接头处的应力集中、降低焊缝的内应力,应尽可能选择强度不超过推荐值的焊材。

汽车轻量化用高强度钢板的发展 王 利1 , 杨雄飞2 , 陆匠心1 (1. 宝山钢铁股份有限公司研究院, 上海201900 ; 2. 中信微合金化技术中心, 北京100004) 摘 要: 轻量化是汽车“减重节能”的需要,采用高强度钢板不但可以实现汽车的轻量化,同时还能提高汽车的被动安全性,因此高强度钢板在汽车上的使用日益增多。简要回顾了近年来国外汽车轻量化项目研究的成果,特别是高强度钢板的发展情况,结合汽车使用的部件,重点介绍了宝钢各类高强度钢板的特性及其使用情况,探讨了今后在汽车轻量化过程中所应开展的工作。 关键词: 汽车;轻量化;高强度钢板;宝钢 我国的汽车工业是近年来发展最快的行业之一,特别是轿车,近年来以平均超过20 %的增长率快速发展。2005 年中国汽车产量突破570 万辆,其中轿车达到295 万辆,据预计,2006 年中国的汽车产量将突破600 万辆,已成为继美、日之后的世界第三大汽车生产和消费国。 汽车在给人民带来便利的同时,也带来了交通拥挤、环境污染等诸多问题。因此,开发油耗低和排放少为特征的“环境友好型汽车”成为将来发展的趋势。研究表明,汽车轻量化是实现这一目标的主要措施,车重每减轻10 %,,可节省燃油3 %~7 %[1 ]。但是,在过去的10 多年当中,由于舒适、安全性要求的提高,同时混合动力和替代能源的推出都会给汽车带来额外的质量,汽车的质量在逐年增大[2 ,3 ],这显然不是人们所期望的。 自第一次石油危机后,汽车的轻量化研究工作就开始了,进入20 世纪90 年代,汽车轻量化得到加速,具有代表性的汽车轻量化项目有美国的PNGV(Partnership for a New Generation of Vehicles)、欧洲的SuperLight-Car ( Sustainable Production Technologies of Emission Reduced Light Weight Car Concepts)、国际钢铁协会组织的ULSAB-AVC (Ultra-Light Steel Auto Body Advanced Vehicle Concepts)、阿赛洛钢厂的ABC(Arcelor Body Concept )和蒂森钢厂组织的NSC(New Steel Concept ) 等项目,项目的共同点是降低汽车的质量20 %~40 %。这些项目的研究结果表明,钢铁仍然是汽车制造的主要材料,但其内涵却发生了很大的变化,即由原先的以软钢为主发展到以高强度钢板为主,结合相关的先进钢铁加工技术的使用,在实现汽车轻量化的同时,还提高了汽车车身的被动安全性和刚度等。 本文在分析了汽车轻量化项目的基础上,从汽车使用的角度,结合汽车不同部位的要求特点,重点论述了近年来采用高强度钢板技术在汽车轻量化方面取得的一些成就。

汽车用高强钢板的发展现状和趋势 一、汽车工业对冷轧钢板性能的要求及冷轧高强钢板的分类 1 汽车工业对钢板的要求 汽车工业要求冷轧钢板重量轻,成形性好,寿命长,安全性好,环境友好。 首先,汽车轻量化对于提高燃料效率、防止CO2排放所造成的环境污染是极为重要的。为了解决这个问题,需要提高汽车用钢板的强度。这样的话,即使钢板厚度减薄,仍然可以保持原来的强度水平。所谓DP钢、TRIP钢就是为此目的而开发的。 其次,是钢板的成形性,因为它决定了汽车成形过程的生产效率。一般说来,随着强度的提高,钢铁材料的成形性恶化。目前,汽车尽管设计多种多样,但是大的趋势是采用流线型,以减少空气的阻力。具有高塑性的钢板即使经过多阶段的加工仍然可以不发生裂纹。近年开发的所谓自润滑钢板由于改进了钢板涂层的润滑性能而提高了成形加工的效率。 汽车的外板有可能遭受冲击,如果材料强度过低,很容易发生凹陷变形。BH钢在成形之后进行烤漆的过程中可以进一步提高其强度,这实际上等于汽车在使用过程中得到了更高的强度,因而具有良好的抗凹陷性。因此,近年对BH钢的需求不断增强。 汽车需要的另一个重要因素是寿命,即耐腐蚀性,特别在北美为了除去积雪,大量使用对钢有强烈腐蚀作用的氯化钙,对耐腐蚀性提出了更高的要求。应对腐蚀问题的重要措施是对钢板进行各种表面处理,例如镀锌。所以,近年表面处理钢板的用量持续增长,尽管其价格比普通钢板要高。另外,低成本的耐腐蚀钢板也在不断开发出来。 还有一个问题是安全性,特别是与冲撞有关的安全性。为了保证乘用者的安全,目前正在开发既具有高强度,又具有良好耐冲撞性能的高强钢板,用于汽车的结构件和底盘等部件。 最后,需要开发的高强汽车用冷轧钢板与环境友好。国际上已经制定了一系列法规和制度,强化环境保护,明令禁止使用对人类有毒害的物质。近年开发的无3价铬、无铅的涂镀层板,就是顺应这种趋势。 2 汽车用冷轧钢板的成形性能 由于汽车用冷轧钢板需要经过成形加工,才能成为需要的零件,所以不仅要求钢板有需要的力学性能,而且要求钢板有良好的成形性能。这些钢板通常经过图1所示几种变形方式或者它们的组合而成形为零件。 1)拉深成形(Deep drawing, shrink flanging)。它的特点是工件在冲头和冲模之间变形过程中,在坯料上施加一定的压边力,使坯料在一个方向上获得大的拉延变形(例如在冲杯过程中沿着杯的直径方向),在另一个方向上发生收缩变形(例如冲杯过程中的圆周方向),所以需要材料有高的r值。 2)鼓胀成形(Stretching)。它的特点是施加非常强的压边力,冲压工具带有凸凹槽,即使在冲头的作用下,材料边缘也不能滑动,中间部分材料受到双向等轴拉深,像气球一样膨胀变薄。因此要求材料具有良好的塑性和各个方向均匀延展变形和连续强化的能力。

汽车用高强钢板的发展现状和趋势 摘要:汽车工业要求冷轧钢板重量轻、成形性好、寿命长、安全性好和环境友好。为此,DP钢、TRIP钢等既能满足成型要求又能提高强度水平的钢板得到逐步运用。同时,对应的新型工艺方法也得到广泛应用。 一,汽车工业对冷轧钢板性能的要求 1.汽车轻量化 提高燃料效率、减少CO2排放造成环境污染是极为重要的。为达到此目的,汽车需在保持原来的强度水平的情况下满足轻量化。DP钢、TRIP钢就是为此目的而开发的。 2.钢板的成形性 一般说来,随着钢板材料强度的提高,其成形性恶化。为满足零件成型的需要,DP钢、TRIP钢等既能提高强度又能满足成型要求的新型钢板将得到大量应用。 3.钢板的抗凹性 汽车外板有可能遭受外力冲击,若材料强度过低,容易发生凹陷变形。BH钢在成形后进行烤漆的过程中可以进一步提高其强度,汽车在使用时得到了更高的强度,具有良好的抗凹陷性。因此,近年对BH钢的需求不断增长。 4.钢板的耐腐蚀性 在北美等特殊市场,为除去积雪,大量使用对钢有强烈腐蚀作用的氯化钙,对汽车耐腐蚀性提出了更高的要求。应对腐蚀问题的重要措施是对钢板进行各种表面处理,例如镀锌。 5.钢板的安全性 为保证乘用者的安全,目前已经开发出既具有高强度,又具有良好耐冲撞性能的高强钢板,用于汽车的结构件和底盘等部件。 6.钢板与环境友好 汽车用冷轧钢板需要与环境友好。国际上已经制定了一系列法规和制度,强化环境保护,明令禁止使用对人类有毒害的物质(镀层物质)。

依据钢板的强化机制、强度水平和组织特点可划分为不同的钢种类型(见表)。 (1)低强度钢:抗拉强度低于270MPa的钢板,主要是用作面板的IF钢(IF 钢,全称Interstitial-Free Steel)和低碳钢,规定其为低强度钢。 (2)高强度钢:抗拉强度在270~700MPa的属于高强度钢,包括高强度的IF 钢、BH钢、C-Mn钢、HSLA钢以及一部分DP钢和TRIP钢。 (3)超高强度钢板: 超过700MPa的钢板为超高强度钢板,包括高强度级别的TRIP钢、DP钢以及马氏体钢和新开发的TWIP钢。 二,汽车用冷轧钢板的应用 一般将汽车零件分为面板、结构件、加强件和底盘。根据各种材料所经受的不同的成形方式,而选用不同类型的材料(见图1)。 图1 材料类型及对应延伸率、屈服强度 1. IF钢板(Interstitial-Free Steel) 低强度软钢和高强IF钢板,特点是延伸和深冲性能好,广泛用于制造汽车面板。IF钢采用低碳或超低碳和Nb、Ti微合金化的成分设计,使钢中的C、N以碳氮

车身钢板的规格及选用 汽车车身外壳绝大部分是金属材料,主要用钢板。现代汽车的钢板用什么方式防锈?为什么有些轿车声称车身防锈蚀年限达10年以上?镀锌薄钢板广泛应用在汽车上,这是因为它有良好的抗腐蚀能力。早年人们在试验中发现,将铁和锌放人盐水中,二者无任何导线联结时,铁和锌都会生锈,铁生红锈,锌生“白锈”;若在二者间用导线联结起来,则铁不会生锈而锌生“白锈”,这样锌就保护了铁,这种现象叫牺牲阳极保护。工程师正是将这种现象运用到实际生产中,生产了镀锌钢板。经研究,在镀锌量350克/平方米(单面)时,镀锌钢板在屋外的寿命(生红锈),田园地带约为15一18年,工业地带大约3一5年,这比普通钢板长几倍甚至十几倍。从20世纪70年代开始轿车车身钢板采用镀锌薄钢板,装配时镀锌面置于汽车内侧,提高车身耐蚀性能,非镀锌面置于汽车外侧,喷涂油漆。随着汽车对耐腐蚀性能的要求不断提高,镀锌钢板不断增加镀锌层重量,还出现了双层镀锌钢板。但由于增加镀锌重量也会使电镀锌的电能消耗大幅增加,导致材料成本的上升,因此20世纪70年代末又出现一种采用热浸镀锌工艺生产的镀锌钢板,称为热镀锌钢板。这种镀锌钢板用连续热镀锌工艺:冷轧板(注*)→加热→冷却至镀锌温度→镀锌→冷却→矫直。为了满足汽车对镀锌钢板的各种要求,一些生产厂家在镀锌生产线上对镀锌钢板进行扩散退火等特殊处理,以使钢板表面形成一种“锌-铁”合金镀层,其特点是涂漆后的焊接性和耐腐蚀性比纯锌镀层板要好。以后还出现了诸如“锌-铝-硅”、“锌-铝-铼”等合金化热镀锌钢板,使得热镀锌钢板的耐腐蚀性成倍提高,与油漆间的结合性能长期稳定。目前轿车已经广泛使用镀锌钢板,采用的镀锌钢板厚度从0.5至3.0毫米,其中车身复盖件多用0.6至0.8毫米的镀锌钢板。德国奥迪轿车的车身部件绝大部分采用镀锌钢板(部分用铝合金板),美国别克轿车采用的钢板80%以上是双面热镀锌钢板,上海帕萨特车身的外复盖件采用电镀锌工艺,内复盖件内部采用热镀锌工艺,可以使车身防锈蚀保质期长达11年。材料是影响汽车质量的重要因素。在现代汽车中,车身材料占全车材料的很大部分。为了提高汽车行驶的经济性,减轻汽车重量是世界各大车厂的目标,近年来汽车上越来越多使用了铝或塑料等非钢铁材料做车身部件,例如奥迪A2全铝制车身,日产SUV“奇骏”用塑料做前翼子板,更多的乘用车保险杠用塑料制成。在日益广泛使用非钢铁材料做车身部件的形势下,高度依赖汽车制造业的钢铁企业将面临直接的威胁。因此,研制和发展轻质、高强度的汽车钢板成为多年来钢铁企业的一个热点。目前汽车生产中,使用得最多的是普通低碳钢板。低碳钢板具有很好的塑性加工性能,强度和刚度也能满足汽车车身的要求,同时能满足车身拼焊的要求,因此在汽车车身上应用很广。为了满足汽车制造业追求轻量化的要求,钢铁企业推出高强度汽车钢材系列钢板。这种高强度钢板是在低碳钢板的基础上采用强化方法得到的,抗拉强度得到大幅增强。利用高强度特性,可以在厚度减薄的情况下依然保持汽车车身的机械性能要求,从而减轻了汽车重量。例如BH钢板是在低强度的条件下,经过冲压成形之后,进行烤漆加工热处理,以提高其抗拉强度。对比之下,以往生产的强度在440MPa的钢板,在采用这种加工技术以后强度可增加到500MPa。原来用厚度1毫米钢板做侧面板,用高强度钢板只需厚度0.8毫米。采用高强度钢板还可以有效地提高汽车车身的抗冲击性能,防止在行驶中由于路面的砂石飞溅碰撞产生凹痕,延长了汽车的使用寿命。车用高强度钢板应具有高强度和延塑性好的特点。目前高强度钢有BH钢(烤漆硬化钢板)、双相DP钢、相变诱导塑性钢(TRIP)、微合金M钢、高强度无间隙固熔IF钢等。它们一般用于需高强度、高抗碰撞吸收能、成形要求严格的零件,例如轮圈、加强构件、保险杠、防撞杠,随着性能及成型技术的进步,高强度钢板被用于汽车的内外板件,例如车顶板、车门内外板、发动机舱盖、行李舱盖等上。现在许多中高档轿车都采用高强度钢板。高强度钢板经过发达国家20多年的开发与生产,大都巳有标准化和常规生产的系列产品,并广泛用于许多汽车的构件制作中。日本汽车高强度钢板的平均使用率在1993

高强度钢板(高强板)是指钢材受力强度高,特别是在正火或正火加回火状态有较高的综合力学性能的一种钢材。主要用于大型船舶,桥梁,电站设备,中、高压锅炉,高压容器,机车车辆,起重机械,矿山机械及其他大型焊接结构件。 宝钢作为行业内部重要的高强度钢材研发以及生产厂家之一,其产品性能有着充分的信誉保障。高强钢按照组织和性能特征可划分为三代。 第一代高强钢以铁素体为基体,其抗拉强度和延伸率的乘积小于15GPa%,是目前汽车用钢中增长较快的一类产品,在国际上已趋于成熟。其成分一般为低碳钢。 第二代高强钢为全奥氏体组织,抗拉强度和延伸率的乘积在50GPa%以上。由于应用成本等问题,在国际上也属于钢厂引导用户应用的阶段。 第三代高强钢以贝氏体、马氏体等高强度相为基体,其抗拉强度和延伸率的乘积在20~40GPa%,处于第一代和第二代钢之间。由于性能优越、成本相对低廉,具有显著的产业化优势和市场竞争力。 第二代和第三代高强钢都是目前国内外汽车用钢的研究热点,因此很多情况下把这两者统称为“新一代高强钢”。 此外,业内将钢材抗拉强度不小于340兆帕的称为高强钢,而高于590兆帕的称为超高强钢。目前,宝钢能够做的超高强钢强度能达到1500兆帕。

从以上信息可以看出,在高强钢系列产品方面宝钢有着成熟的系列产品。了解具体的产品报价以及详细参数信息,欢迎致电联系南京和菱贸易有限公司。 作为钢材市场诚信单位之一的南京和菱贸易有限公司从业多年,积攒了良好的行业口碑以及信誉。和菱贸易钢材资源丰富,价格合理,服务周到,可按照客户要求,加工开平,可待定期货。材料位于钢厂内,钢厂外仓库为洪申库,方瑞库,中储库,西马船厂库等各大仓库。 公司主要经销:宝钢、涟钢、武钢、马钢、南钢、太钢等大钢厂产品。产品主要包括:耐磨钢(热处理钢板)、高强度工程机械用钢(单张回火调制钢板)等;汽车大梁钢;搅拌车筒体及叶片用钢;耐候钢,耐酸钢;中高碳钢;双相钢;管线钢等。

收稿日期:2007-03-21 作者简介:徐宏伟,男,硕士研究生,高级工程师,目前主要从事标准和质量管理。 国外汽车用先进高强度钢板及其标准综述 徐宏伟 (上海交通大学机械与动力工程学院 上海 200030) 摘 要:简要介绍了9种先进高强钢的特点和用途以及国外先进高强钢标准的概况,重点分析了欧洲、美国和日本先进高强钢标准的特点和标准间的异同。针对我国的现状,提出了先进高强钢的发展设想以及先进高强钢国家标准的制定原则和实施方法。关键词:先进高强钢;AHSS;标准 中图分类号:TG 335.5 文献标识码:B 文章编号:1003-0514(2007)02-0008-06 Summary of advanced high strength steel sheet and it ’s standards in abroad X U H ong -wei (School of Mechanical Engineering ,Shanghai Jiao T ong University ,Shanghai 200030,China )Abstract :Briefly introduce the characteristics and applications of 9advanced high strength steel (AHSS ),summary the AHSS standards in abroad ,mainly analyze the similarities and differences of AHSS standards used in Europe ,America and Japan.Aiming at Chinese current situation ,the developing prospect of AHSS ,development principle and implementing method of AHSS national standards are given.K ey w ords :advanced high strength steel ;standard 0 前言 随着能源和环境问题的日益突出以及人们对安 全的更加关注,社会对汽车提出了低油耗、低(无)污染、高安全的要求。由于高强度钢板(以下简称高强钢)是解决上述问题的有效手段,国外主要钢铁企业都投入大量人力和物力进行开发研究,并且开展了一系列的国际合作,如U LS AB 、U LS AC 、U LS AS 、U LS AB -AVC 等项目。以U LS AB -AVC 项目为例,汽车结构几乎全部使用高强钢,其中先进高强钢的比例超过80%。国际钢铁协会(IISI )先进高强钢应用指南第三版中将高强钢分为传统高强钢(C onventional HSS )和先进高强钢(AHSS )。传统高强钢主要包括碳锰(C -Mn )钢、烘烤硬化(BH )钢、高强度无间隙原子(HSS -IF )钢和高强度低合金(HS LA )钢;AHSS 主要包括双相(DP )钢、相变诱导塑性(TRIP )钢、马氏体(M )钢、复 相(CP )钢、铁素体+贝氏体(F B )钢、热成形(HF )钢、 孪晶诱导塑性(T WIP )钢、二次成形热处理(PFHT )钢和纳米(NANO )钢。 目前国内传统高强钢的品种和质量与国外的差距不大,相应的国家标准已由宝钢负责制定完成。但是AHSS 与欧美日等发达国家和地区还有差距,使用的标准也主要是这些国家和地区制定的标准。近几年,我国汽车工业的发展非常迅猛,整体技术水平有了很大的提高,AHSS 的应用也大幅度增加,这有利地促进了国内AHSS 的开发和生产。目前,宝钢、鞍钢、武钢等主要钢铁企业都在积极开发AHSS 。其中,宝钢的AHSS 已形成了一定的批量生产能力,并负责制定了冷轧DP 钢国家标准。因此全面了解国外AHSS 标准的现状并准确把握其发展方向对于指导国内AHSS 的开发和生产将起到很好的作用,同时可为制

高强度钢板在 车身设计的基础知识

Basic Knowledge of High Strength Steel in Body Design

和业事故车维修技能培训中心

HoYe Collision Repair Competence Training Center

断裂延伸率与屈伏极限

Elongation / Yield point.

Copyright (C) SINEWS W&H ( SHANGHAI ) CO., LTD. All Rights Reserved.

车身用铝合金材料

˙铝合金材料主要分为铝硅合金 ( 6xxx 合金 ) 和铝镁合金 ( 5xxx ) ˙铝镁合金 ( 5xxx ) 无法通过热处理工艺硬化;相反,铝硅合金 ( 6xxx 合金 ) 在按规定进行热处理时其强度几乎能增加一倍, 在设计部件时可以利用这个特性,但是需要额外使用热处理炉 且成本明显提高。在成形过程中某些应力状态下铝镁合金 ( 5xxx ) 合金有形成滑移带的趋势,这一点妨碍了其在外部面 板部件中使用。铝硅合金 ( 6xxx 合金 ) 没有这个缺点。

Copyright (C) SINEWS W&H ( SHANGHAI ) CO., LTD. All Rights Reserved.

车身用铝合金材料

铝金属˙ Aluminum ˙密度˙Density = 2.7 g/cm3 ˙熔点˙Melting Point = 650 oC ˙材料膨胀率 -> 钢材的两倍 ˙外观:容易氧化、没光泽 ˙非磁性˙Magnetic neutral ˙结构变化温度范围:200~250 OC ˙断裂时的伸长率低于 50% ˙弹性率只有 1/3 钢˙Steel ˙密度˙Density = 7.9 g/cm3 ˙熔点˙Melting Point = 1,460 oC ˙容易腐蚀 ˙外观:有光泽 ˙磁性˙Magnetic ˙结构已从 200 OC 开始变化 ˙容许重新塑形

Copyright (C) SINEWS W&H ( SHANGHAI ) CO., LTD. All Rights Reserved.