中铁六局集团太原铁建有限公司

1.前言

京津城际轨道交通工程北京环线特大桥跨广和里32+48+32m连续梁跨规划路,由于跨度较小,为加快施工工期,节约一次性成本支出,消除一次性浇筑砼产生收缩裂纹隐患,我们采用将连续梁模仿悬浇分几个大的节段进行现浇,取得了很好的工期效果。经总结完善,形成本工法。

2.工法特点

2.1.每个施工段的长度增加,减少了节段数量,大大缩短了工期。

2.2.工艺简单,可操作性强,不需要有挂篮施工的专业队伍,节约了挂篮一次性加工成本。

2.3.施工缝接茬平顺,梁体线形控制有保证。

3.适用范围

适用于陆地上梁底距地面高度小于10m、中跨跨度48m左右的连续梁施工。

4.工艺原理

全桥搭设支撑体系,进行预压,制作模板,按设计图纸分段浇筑、张拉,边跨现浇段施工;边跨合龙、中跨合龙,全桥预应力张拉,形成连续梁。消除一次现浇可能产生的混凝土收缩裂缝。

5.施工工艺

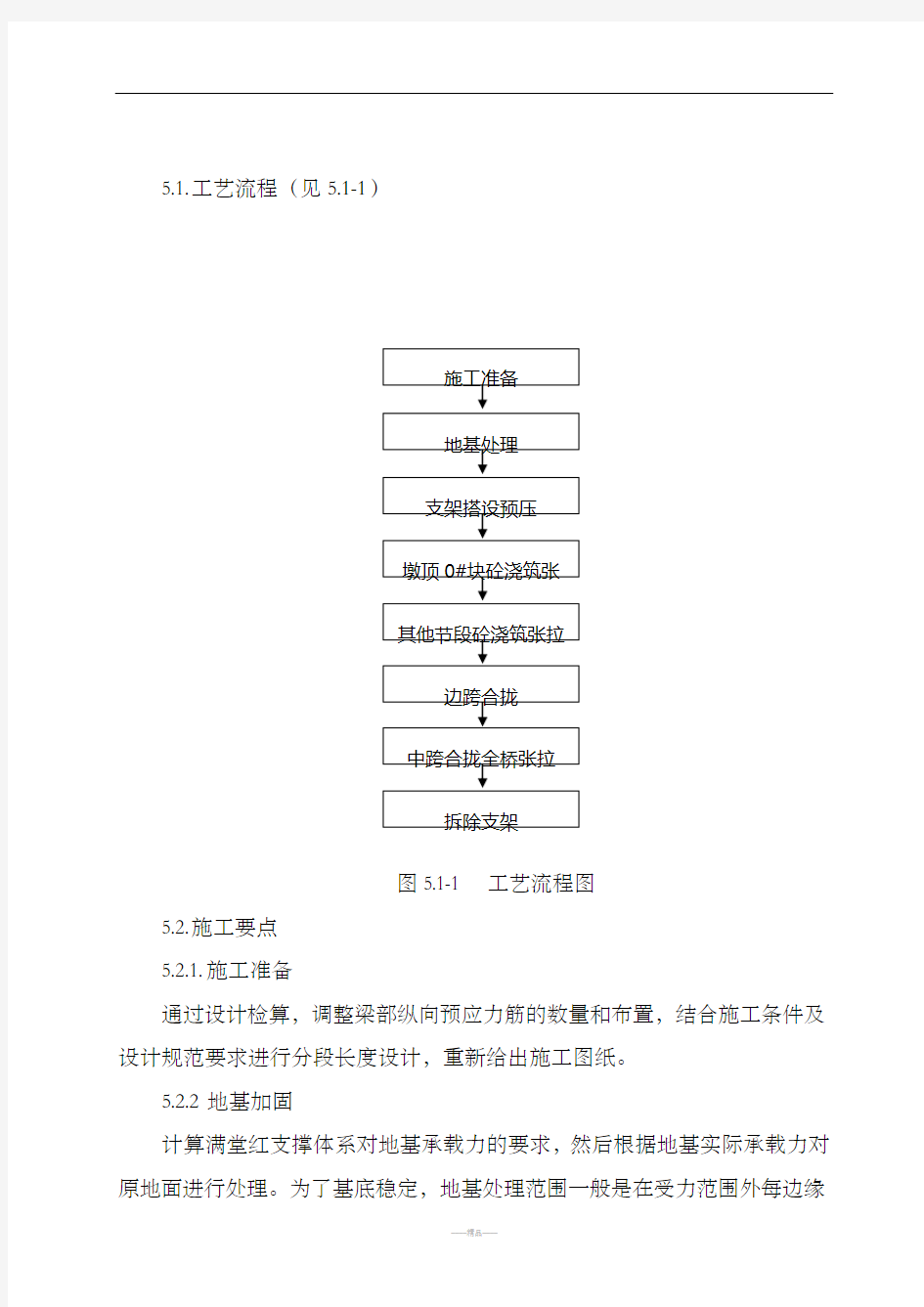

5.1.工艺流程(见5.1-1)

图5.1-1 工艺流程图

5.2.施工要点

5.2.1.施工准备

通过设计检算,调整梁部纵向预应力筋的数量和布置,结合施工条件及设计规范要求进行分段长度设计,重新给出施工图纸。

5.2.2地基加固

计算满堂红支撑体系对地基承载力的要求,然后根据地基实际承载力对原地面进行处理。为了基底稳定,地基处理范围一般是在受力范围外每边缘

外增加1m,本桥采用将原地面杂填土碾压密实,夯填500mm厚三七灰土,上面铺150mm厚C20混凝土。施工时注意做好引排水设施,防止水渗入地下造成地基下沉。

5.2.2.支架设计与安装

1)支架设计

采用碗扣支架,实际计算时可将梁底板下的碗扣支架按平均受力简化计算,由此算出的每根支架受力为1吨,约为其允许应力的40%。碗扣支架的立杆纵横向间距60cm,其中腹板下方加密为横向60cm、纵向30cm间距,水平杆步距120cm,搭设时两侧留出80cm左右的施工作业平台。

斜撑每隔4排一道,倾角控制在45-60°,并注意上下层搭接50cm左右。底撑及顶托伸出量不超过30cm,当高度调整困难,超过30cm时,加设横向钢管连接增加稳定性。

支架搭设时,根据线路纵坡及梁底二次抛物线公式计算出梁底的标高,根据经验值预留非弹性变形及弹性变形值,并参考设计图纸所提供的徐变反拱值对支架高度进行计算。

2)底模及纵横梁

采用钢桁架时采用方木支撑时

方木

侧模桁架

砼层

三七灰土

图5.2.2-1 支架及模板支撑图

梁底设计为二次抛物线,施工中梁底模板以折代曲。通过计算,最长直线段不超过2m,以保证实际梁底线型与设计值偏差不大于5mm。

底模采用18mm厚的木胶板,底模下纵梁全部采用10*10cm的方木,间距30cm;横梁用12*10cm的方木,间距60cm。自上而下依次为底模、纵梁、横梁、支架顶托。

3)支架预压

预压采用塑料编织袋内装豆石进行加载压重,每袋重1.5吨,预压时直接放在底模模板上不会对底模造成损伤,受成本和场地限制,可采取分节段进行预压。

压载及卸载时按要求进行分级分批次进行,观测记录下沉量,消除支架及地基的非弹性变形并测出弹性变形,实测非弹性变形在1~5mm,弹性变形在4~8mm,观测时需注意在梁顶观测点对应位置处的地基面上设置观测点对地基沉降进行观测。

预压后如有较大变形,通过顶托或横梁下加木楔进行调整。

5.2.3.模板设计与安装

1)外侧模

外侧模采用15mm厚木胶板,直接用方木在外侧加固,方木由外向内先竖后横,竖向间距60cm,横向间距30~40cm,拉筋间距60*60cm。梁高时,采用钢桁架对外侧模进行加固。

外侧模圆弧部分采用3cm宽木条拼接,内贴1.5mm厚塑料板,木条外侧用5cm木板加工成圆弧形状作肋,每60cm一道。

为了加强整体稳定性,除腹板上下每60cm设一道短拉筋外,还设置了两道通长拉筋,在底模横梁顶平面位置和腹板上部的通风孔设通长拉筋将侧模桁架拉接,拉筋直径均采用φ20mm钢筋套丝。

2)内模及内模支架

为加强箱内外观质量,减少钢木结合处的错牙,内模全部采用12mm厚的木胶板,采用碗扣支架进行顶撑,横向间距90cm,纵向间距120cm。

内模下部倒角处模板隔一块预留一块以便混凝土振捣,振捣后安装,内模竖向靠底板2m高设置一道振捣口,纵向间距2m;内模支架底方木支撑于底板内加设的马凳筋伸出的钢筋头上,不伸入底板砼表面。

3)端模

端模采用木胶板或5mm厚的钢板打眼做成,后面设两道竖向方木,然后在方木后面上下每隔40cm设一道小槽钢与纵向钢筋焊接固定。

由于砼收缩徐变及预应力张拉影响,梁端将会缩短,因此,施工时应使边跨现浇段的端模比设计梁端线长2-3cm。

5.2.4.大节段砼浇筑及养生

1)砼浇筑

由于本设计所划分的每个节段砼约170-230m3,采用2台汽车泵泵送时,4-5个小时可以浇筑完毕,满足浇筑时间的要求。

梁部泵送砼坍落度控制在200±20mm范围内较合适,并要保证砼初凝时间为8小时,太短给砼自流、振捣造成困难容易形成孔洞;太长底板砼表面浆体会向低处流动,造成混凝土离析。

砼浇筑按从低处向高处水平分层浇筑,浇筑时先腹板底部及倒角,浇至倒角顶面时改浇底板中间,然后是腹板,最后是顶板,浇筑时要计算出每个部位砼浇筑时间差,以保证时间间隔达到规范要求并尽量控制在90分钟之内。

浇筑时需在顶板每隔3m左右设置下灰口,并做好泵管移动时的保洁工作,不能使砼撒落在梁顶板钢筋网片上;由于此梁腹板较窄,钢筋及波纹管较密,故必须在内侧模开振捣口。

振捣以70式插入式振动棒为主,在锯齿块及横向锚垫板集中的地方备用一部分25式高频振动棒。

2)砼养生

混凝土拆模后梁外侧采用涂刷养护液,内侧与顶板洒水养护。

5.2.5.张拉

张拉顺序为先纵向、后竖向、再横向,张拉要在各节段梁部砼强度、弹模及龄期达到设计要求后进行。张拉应力以油压表控制,伸长值校核。

5.2.

6.支架拆除

支架拆除在全桥纵向张拉完成后进行,拆除从两侧远方的活动支座开始向固定支座处拆除,使梁部变形逐渐产生并随活动支座变形而消除梁体内应力。

6.机具设备(见表7-2)

表7-2 机具设备

序号设备名称规格型号单位数量用途

1压路机20吨台1地基处理

2钢筋调直机CX12台1钢筋加工

3钢筋弯曲机GW40-1台2钢筋加工

4钢筋切断机QJ40-1台1钢筋加工

5电焊机ZX-500台6钢筋焊接

6木工多功能机床台2模板制作

7穿心式千斤顶YCW400B台4纵向张拉

8穿心式千斤顶YCW60B台2竖向张拉

9内卡式千斤顶YDC240Q

X

台1横向张拉

10挤压器台1横向挤压头制作

11电动油泵ZB4-500台4张拉

12高速搅拌压浆一体机YJJ2台1压浆

13汽车吊25吨台2垂直运输

7.质量控制

7.1.严格按计算确定的砼浇筑顺序、下料及振捣工艺进行施工,保证砼层与层间时间间隔及振捣到位,防止产生冷缝。一个节段的梁部砼,要求在砼初凝前浇筑完。

7.2.加强对波纹管位置及定位筋数量的检查,钢筋焊接时要在波纹管上覆盖物件防止电焊火花伤及波纹管造成堵管。

7.3.竖向施工缝凿毛要彻底,钢筋接长焊接长度要满足规范要求,保证节段间连接牢靠。

7.4.注意腹板与底板倒角处及锯齿块处的振捣,防止产生孔洞或蜂窝。

7.5.千斤顶、油压表按要求周期到有资质的单位标定,保证张拉力的准确。

7.6.加强砼性能测试及外加剂的管理,保证砼性能稳定。合拢段要经过计算设置临时锁定,并采用微膨胀砼。

8.安全措施

8.1.高空作业时防护措施要齐全,周边要有足够的作业平台,吊车司机及指挥人员要持证上岗。

8.2.预压用的砂袋吊装时下部及附近不得站人,砂袋下落到底板快一米时辅助人员方可靠近,防止袋口滑脱。

8.3.支架必须经过受力检算,严格按设计进行要求搭设并安装剪刀撑。

8.4.支架只有在梁体全部张拉完成后方可拆除。

8.5.为防止张拉时夹片飞出伤人,张拉时千斤顶正后方不得站人。