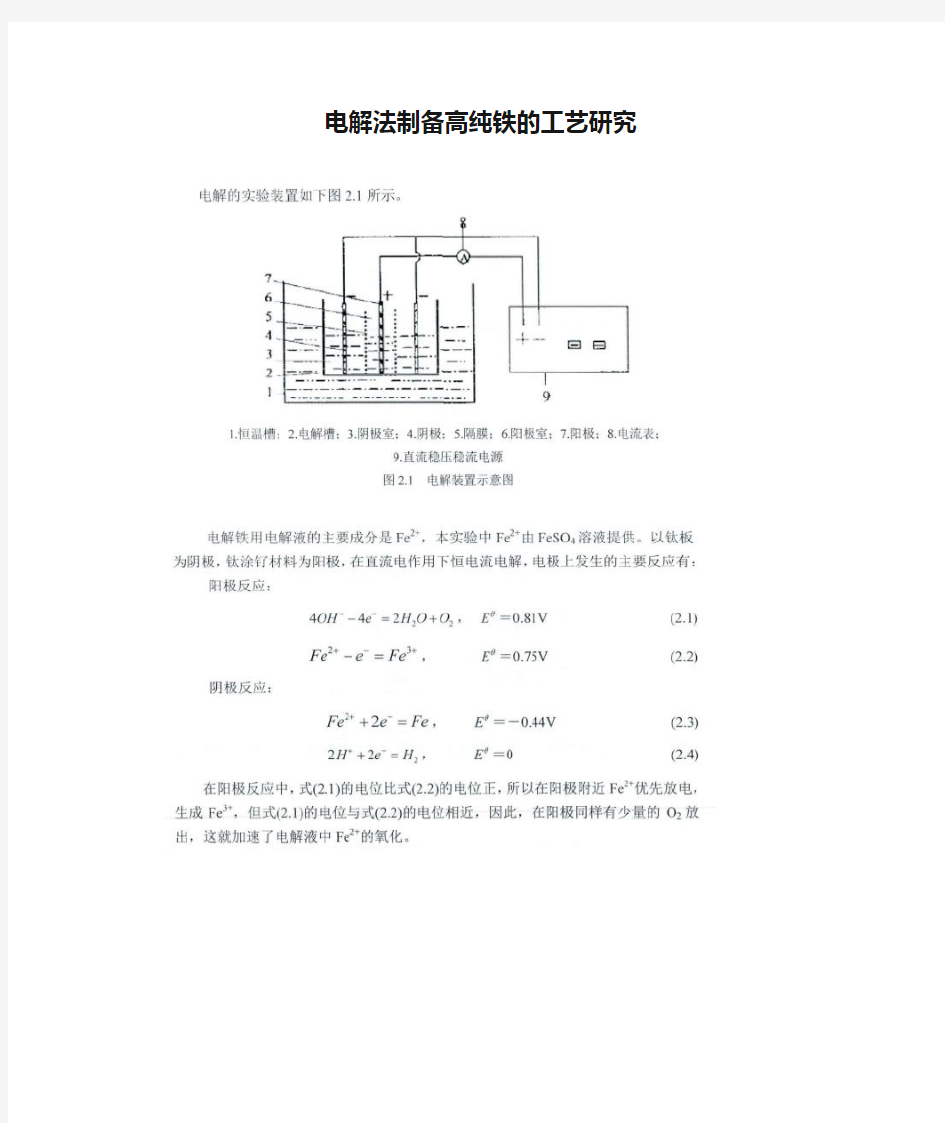

电解法制备高纯铁的工艺研究

高铁酸钾的制备及滤液的回收利用 段东斑 (武汉大学化学与分子科学学院湖北武汉430072) 摘要: 以硝酸铁,次氯酸钠溶液为主要原料,采用次氯酸盐氧化法制备高铁酸钾。实验中使用了单碱法和双碱法制备高铁酸钾,比较了这两种方法的差异和优劣。结果表明,单碱法制备高铁酸钾操作简单,原料单一,产品的产率和纯度较高,适用于工业生产。通过向滤液中加入硝酸钡,可以回收滤液中的高铁酸根离子,提高了利用率。 关键词: 高铁酸钾的制备;次氯酸盐氧化法;回收利用 引言: 高铁酸钾是一种新型多功能水处理剂。它是一种比高锰酸钾、臭氧和氯气的氧化能力还强的氧化剂,适用pH值范围广,可以去除有机和无机污染物,尤其对难降解的有机物具有特殊的功效。它的还原产物铁(Ⅲ)还具有较好的吸附和絮凝效果,在饮用水的深度处理方面具有高效、无毒副作用等优越性。[1]总之,高铁酸钾是一种集氧化、吸附、絮凝、助凝、杀菌、除臭为一体的新型高效多功能绿色水处理剂,具有很好的应用前景。然而,由于其在制备、储存和应用过程中还存在产品稳定性较差、制备方法复杂等问题,目前实验大规模工业化生产有一定困难。针对这种情况,本文对操作简单,易于实现的次氯酸盐氧化法进行探究,比较单碱法和双碱法的优劣,并探讨了滤液的回收利用,为实现工业化生产提供帮助。 实验部分 1.试剂及仪器 1.1实验药品 九水合硝酸钙(AR,武汉申试化工);氢氧化钠(AR,武汉申试化工);氢氧化钾(AR,武汉申试化工);次氯酸钠水溶液(安替福民,有效氯含量>5%);硝酸钡(AR,武汉申试化工);乙醚(AR,武汉申试化工) 1.2实验仪器 烧杯,磁子,G4砂芯漏斗,离心管,离心机,烘箱,电子天平。

一、电解铝的生产工艺流程: 氧化铝氟化盐碳阳极直流电 阳极气体 气体净化 铝水轧制或铸造 回收氟化物 排放废气净化澄清 浇铸 铝锭(电解铝) 二、电解铝的生产成本 电解铝的生产成本构成主要分为: 氧化铝、电力、辅料(氟化盐及阳极碳等)、人工和折旧三部分。其中氧化铝、氟化盐及碳素材料是电解铝的原材料。平均一吨的电解铝需要消耗1.95吨的氧化铝,25KG氟化盐。 1.氧化铝成本 一般来讲,每生产一吨电解铝需耗费2吨氧化铝,但目前大多数厂家生产一吨电解铝耗费氧化铝约在1.93吨—1.98吨之间,虽然这一比例随着各个厂家的努力还会有下降的趋势,但下降的幅度很小,我们理解为常量。目前,氧化铝的市场价格基本维持在2200元/吨—2300元/吨,我们按照市场的基本稳定价格维持在2200元/吨上下,我们取每生产一吨电解铝所耗费1.95吨为常数,可以计算出目前一吨电解铝所耗氧化铝费用为4290元。 2.电费成本 由于目前国内河南的电解铝产量较大,因此以河南的电价作为计算,河南电解铝工业电价约为0.442元/kwh。根据国家政策,7月1日起,国家电价总体上调0.025元/kwh,由此估算目前平均电价为0.467元/kwh。 电解铝行业耗电量很大,由于生产技术装备水平的差异,各生产企业每生产一吨电解铝所耗费的电量差异较大,目前国内大体在14000kwh—16000kwh之间,按照国家2008年的

耗电标准,每吨电解铝生产电解铝环节综合交流电耗为14400kwh,电价调整前与电价调整后的每吨电解铝的电费成本分别约为6365元和6725元,上涨幅度大概为360元。 3.辅料 (1)阳极碳成本 目前世界上的电解槽分为自焙槽和预焙槽。由于阳极碳要先经过焙烧,多了些工序,因此阳极碳块的价格相对较高。目前,自焙槽由于污染严重,逐渐被国家淘汰,所以以目前较为常用的预焙槽进行核算。一吨阳极碳的市场价格约为2000元,每生产一吨电解铝预焙槽耗碳0.6吨,据此得出一吨电解铝所耗费的阳极碳为1200元。 (2)氟化盐 目前,氟化盐的市场价约为2600元/吨,一般每生产一吨电解铝只耗用25KG。根据核算,大概一吨电解铝所耗费的氟化盐65元。 综上所述,国内每生产一吨电解铝所耗费的社会平均原材料成本为4290(氧化铝)+6725(电价)+1200(阳极碳)+65(氟化盐)=12280元。这仅仅是制造成本当中最基本的直接材料费用,而一个企业要维持简单的社会再生产必须得支付企业人员的工资、管理费用、财务费用和销售费用、摊销机器厂房折旧费用、银行贷款利息及税金等,这些都应该计入企业的生产成本。根据易贸的数据统计,目前国内企业这方面的成本约占整个电解铝生产成本的13%,按近期电解铝市场价格为12280元/吨计算,这方面的成本为2029元左右,那么一吨电解铝的总成本为17637元左右。

银催化剂法和铁钼催化剂法生产甲醛的比较王彦明姜德双 (黑龙江省哈尔滨气化厂 154854) 1 甲醛主要生产方法 甲醛(HCHO)几乎都是采用甲醇(CH3OH)空 气氧化制取. 甲醇空气氧化生产甲醛反应式: CH3OH + 1P2O2HCHO + H2O CH3OHHCHO + H2 按所用催化剂类型分为2类. 1. 1 铁钼催化剂法 用Fe2O3,MoO3作催化剂,还常加入铬和钴的氧化物作助催化剂,甲醇与过量空气混合,经净化,预热,在320,380?温度下反应生成甲醛. 铁钼法工艺路线以瑞典Perstorp公司为典型. 1. 2 银催化剂法 用银丝网或铺成薄层的银粒为催化剂,控制甲醇过量,反应温度约为600,720?.银法工艺 路线以德国BASF公司为代表. 2 2种催化剂法甲醛生产对比分析 2. 1 铁钼催化剂法甲醛生产特点采用铁钼催化剂法工艺路线的装置生产能力较大,甲醇转化率高于银催化剂法,可达95 %, 99 % ,甲醇单耗低,不需蒸馏装置,可以生产高浓度甲醛,甲醛成品中含醇量低,催化剂使用寿命长,但是铁钼法生产一次性投资大,电耗高,过氧

化时甲酸含量增加. 2. 2 银催化剂法甲醛生产特点银催化剂法工艺简单,投资省,调节能力强, 产品中甲酸含量少,尾气中含氢,可以燃烧,但是甲醇的转化率低,单耗高,催化剂寿命短,对甲醇纯度要求高,甲醛成品中甲醇含量高,适宜生产低 浓度甲醛. 2. 3 银法与铁钼法生产工艺部分参数对比银法与铁钼法生产工艺部分参数对比见表1. 由表1可以看出,银法在爆炸上限操作,原料表1 银法与铁钼法生产工艺部分参数对比 项目铁钼法工艺银法工艺 甲醇单耗P(kg t- 1)420,440460,480 反应温度P?340,380620,720 催化剂寿命P月16,185,7 甲醛收率P%91,9588,92 甲醛浓度P%37,55?37 产品中醇含量P%0. 5,1. 54,8或更高催化剂失活原因Mo升华Ag粒烧 结,Fe,S杂质中毒 对毒物敏感程度不敏感敏感 混合气中甲醇浓度较高,设备负荷大,对工艺流程要求低,因而建厂投资较低.但由于银法在600 ?以上高温反应,银催化剂银晶粒容易长大,加上银催化剂对毒物(Fe,S)极为敏感,因而催化剂寿 命短.铁钼催化剂活性高,寿命长,对毒物不敏感,单耗低,产品甲醛浓度高,含醇低,特别适用于 作树脂,聚甲醛,脲醛及医药的原料.

钢铁生产工艺流程 炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。资源来源:台湾中钢公司网站。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。资源来源:台湾中钢公司网站。

高炉生产流程:高炉作业是将铁矿石、焦炭及助熔剂由高炉顶部加入炉内,再由炉下部鼓风嘴鼓入高温热风,产生还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。资源来源:台湾中钢公司网站。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。资源来源:台湾中钢公司网站。

连铸生产流程:连续铸造作业乃是将钢液转变成钢胚之过程。上游处理完成之钢液,以盛钢桶运送到转台,经由钢液分配器分成数股,分别注入特定形状之铸模内,开始冷却凝固成形,生成外为凝固壳、内为钢液之铸胚,接着铸胚被引拔到弧状铸道中,经二次冷却继续凝固到完全凝固。经矫直后再依订单长度切割成块,方块形即为大钢胚,板状形即为扁钢胚。此半成品视需要经钢胚表面处理后,再送轧钢厂轧延。资源来源:台湾中钢公司网站。

高铁酸钾的制备及性质检验实验方案一.研究小组成员:陈喆然,刘伦飞,王森。二.课题选择及意义: 高铁酸钾(KzFe04)是一种新型高效的多功能水处理剂,它具有氧化、吸附、絮凝、助凝、杀菌、除臭等多种功能,并且在反应过程中不会产生二次污染和其他有毒副产物。 但高铁酸钾在溶液中稳定性不好,自身热稳定性差,再加上制备方法复杂、操作困难,一直没有合适的商品面世。目前有关高铁酸钾的合成方法有3种:次氯酸盐氧化法、电解法、高温氧化法。其中次氯酸盐氧化法研究得最早,相对较成熟,但也存在一些不足,如高铁酸钾的不稳定性严重影响产品的纯度,限制其应用的广泛性。故我们组决定对现有的次氯酸盐氧化法进行改进,重点研究了稳定合成高纯度高铁酸钾的优化工艺条件,并对它的强氧化性和净水作用进行验证。 三.基本实验方案的制定: 1.高铁酸钾的制备及优化工艺 ①实验原理及方法: 在强碱条件下加人次氯酸钠、硝酸铁,次氯酸钠将Fe3+氧化成FeO42-:一,生成Na2FeO4。 3NaClO+2Fe(N03)3+10NaOH=2Na2Fe04+3NaCl+6NaNO3+5H2O 利用NaCl、NaNO3等在强碱中的溶解度小,Na2FeO4溶解度大

的特点,除盐得到Na2FeO4。 最后加入KOH,由于强碱中K2FeO4的溶解度小于 Na2FeO4。,所以K2Fe04沉淀析出。 Na2Fe04+2KOH=K2Fe04+2NaOH (2) ②实验过程1.合成Na2Fe04 NaClO溶液中依次加入NaOH、Fe(NO,)。·9H:O和自制复合稳定剂等,温度分别设定为0℃,20℃,40℃,用磁力搅拌器搅拌1.5 h左右,溶液呈深紫红色,即生成Na2FeO4。2.除盐 往上述反应液中加入固体NaOH至饱和,保持水温20℃,继续搅拌0.5 h。将反应液放料、离心,用真空泵抽滤。取滤液,即为较纯净的Na2Fe04溶液。 3. 合成K2Fe04 将饱和KOH溶液加入到上述溶液中,保持溶液20℃,并不停搅拌15 min,可见烧杯壁有黑色沉淀物生成,抽滤,滤渣为K2Fe04。;滤液为Na2FeO4溶液,可循环使用。 4. 后处理 后处理包括重结晶、有机物洗涤纯化、真空干燥。 滤渣用30 mL的3 m01.L—KOH溶液溶解,再加入饱和KOH 溶液中,冰水冷却下K2Fe04又析出,抽滤,滤渣为K2Fe04。 将滤渣先用lO mL苯洗涤去除水分,再用95%乙醇洗涤去除碱,最后用乙醚洗涤去除水和乙醇。有机物洗涤后,立即对其真空

电解铝工艺流程 电解铝就是通过电解得到的铝,现代金属铝的生产主要采用冰晶石-氧化铝融盐电解法。生产工艺流程如图1所示。 1. 铝电解工艺 直流电通入电解槽,电解槽温度控制在940-960℃,熔融冰晶石是溶剂,氧化铝作为溶质,以炭素体作为阳极,铝液做为阴极,使溶解于电解质中的氧化铝在槽内的阴、阳两极发生电化学反应。在阴极电解析出金属铝,在阳极电解析出和气体。铝液定期用真空抬包析出,经过净化澄清后,浇铸成商品铝锭。阳极气体经净化后,废气排空,回收的氟化物等返回电解槽。 电解铝的主要设备是电解槽,现代铝工业主要有两种形式的槽式分别为自焙阳极电解槽和预焙阳极电解槽。以下为两种槽的比较:

图一:两种类型电解槽的比较 目前世界上大部分国家及生产企业都在使用大型预焙槽,槽的电流强度很大,不仅自动化程度高,能耗低,单槽产量高,而且满足了环保法规的要求。从铝电解槽的发展来看,目前电流强度达到17-22KA 的大型化各类阳极电解槽,产铝量为1200-1500Kg/d,电能消耗降低到13.5KW*H。下图为一种铝电解槽参数 图二:一种铝电解槽配置图 2. 电解烟气干法净化 2.1干法净化原理 干法净化就是以某种固体物质吸附另一种气体物质所完成的净化过程。具有吸附作用的物质称吸附剂,被吸附的物质叫吸附质。铝电

解含氟烟气的干法净化使用电解铝生产用的氧化铝,作为吸附剂吸附烟气中的氟化氢等大气污染物来完成对烟气的净化。氧化铝对氟化氢的吸附过程分三个步骤: (1)氟化氢在气相中不断扩散,通过氧化铝表面气膜到达氧化铝表面。 (2)氟化氢受氧化铝离子极化的化学键力的作用,形成化学吸附。 (3)被吸附的氟化氢和氧化铝发生化学反应,生成表面化合物―氟化铝。氟化氢的吸附率可达98%~99%,沥青烟的吸附率在95%以上。载有氟和沥青烟的氧化铝由布袋除尘器分离后供电解使用。回收的氟返回电解槽可补充电解生产过程中损失的氟元素,沥青焦油返槽后可逐步被烧掉。 2.2干法净化工艺流程 图3干法净化工艺流程图 干法净化工艺流程包括电解槽集气、吸附反应、气固分离、氧化铝输送、机械排风等五个部分,如图3所示。 (1)电解槽集气。电解槽散发的烟气呈无组织扩散状态,为了有效地控制污染,必须对电解槽进行密封。收集的烟气通过电解槽的排烟支管汇到电解厂房外的排烟总管,然后送往净化系统集中处理。

铁钼法甲醛工艺中甲醇转化率低的原因与改进 /h1 在我国化工领域中铁钼法甲醛工艺始终是其重要的组成部分,而这一工艺的运行离不开对于转化率的有效提升。因此在这一前提下对于铁钼法甲醛工艺中甲醇转化率低的原因和改进进行研究和分析就具有极为重要的经化工意义和现实意义。 1 铁钼法甲醛工艺中甲醇转化率低的原因 铁钼法甲醛工艺中甲醇转化率低的原因有很多,其主要内容包括了工艺流程存在问题、催化剂需要改善、热量传递效率低、空气质量较差等内容。以下从几个方面出发,对铁钼法甲醛工艺中甲醇转化率低的原因进行了分析。 1.1 工艺流程存在问题 工艺流程存在问题是导致铁钼法甲醛工艺中甲醇转化率低的原因之一。通常来说由于铁钼法生产甲醛工艺流程较为复杂,并且其可以根据生产甲醛的工艺按催化剂的不同来分为银法和铁钼法。在这一过程中铁钼法通常会具有反应温度低、单耗低、产品浓度高、催化剂活性高等特点,但是由于其选择性低、寿命一般、装置生产能力要求高,从而使得其工艺流程的发展存在很大的问题。除此之外,工艺流程存在问题还体现在在甲醇的转化生产运行中往往存在着甲醇转化率低的问题和漏装的情况持续发生,因此对于工艺流程进行优化就有着非

常高的必要性。 1.2 催化剂需要改善 催化剂需要改善也是影响铁钼法甲醛工艺中甲醇转化率低的因素之一。通常来说铁钼氧化法生产甲醛工艺DBW 工艺的进行离不开催化剂的有效支持。即在催化剂的有效应用下其甲醇转化的工艺流程可以变得更为简便并且促进甲醇转换率得到有效从提升高。除此之外,催化剂需要改善还体现在甲醇的转化生产过程中,汽化后的甲醇与空气和循环气混合后发生反应。因此为了有效避免由于导热催化剂导致的混合不均、工作人员应当注重合理的避免催化剂装填错误或少装等问题的出现。 1.3 热量传递效率低 在铁钼法甲醛工艺中甲醇转化的过程油,可将反应放出的热量传递出来,副产2.0MPa 饱和蒸汽。甲醇的转化率在99%以上,具有可选择性,其中94% 甲醇转化为甲醛,其余转化为甲烷、二甲醚等副产品。除此之外,在甲醇转化的过程中如果选择错误的工艺,则较难使得反应器出来的混合气的热量传递给反应性气体,最终导致热量的传递效率受到极大的影响。另外,热量传递效率低还体现在其冷却后的混合气进入吸收塔,如果在这一过程中工作人员采用加碱的脱盐水吸收,则会导致其生产质量分数为被控制32% 以下,最终减少了甲醇转换的效率。 1.4 空气质量较差

3.电解法制备氯化钠/氢氧化钠 介绍:在化学工业历史上,氯化钠和氢氧化钠都是多次被大量需求的,但不幸的是,对于电化学车间的操作者来说却不总是同时的。氯气一直被用作很有价值的漂白剂,或者作为生产漂白粉的原料,作为水供应的消毒剂,还有塑料和溶剂生产的原料。氢氧化钠已经被用作碳酸钠、肥皂、纺织品的生产,同时还作为一个化学过程惊人多样性的重要原材料。 所有的电解过程共同点是电解盐制备氯气和氢氧化钠。大多数生产是电解盐溶液,但是一些重要的车间通过电解熔融盐来制备液态钠和氯气。这种方法是被需要液态钠的工业所采用,主要是生产四烷基铅石油添加剂,尽管石油添加剂公司正在扩大业务范围而且面临其他使用。这里有三种根本不同的含水电解的电池使用类型:汞电池,隔膜电池,膜片电池。在现代车间对于新的容纳能力以膜片电池作为真正仅有的技术是切实可行的,但是大量的旧的容量依然存在,而且许多公司还没有发现替换哪怕是他们的汞电池的经济性,尽管会有环境影响。 所有的电解反应都是基于在化学反应中有电子做试剂的思想。电解盐水的基元反应可以如下所写: 阳极: 阴极: 总反应是: 这个反应有一个积极的自由能而且需要通过电能艰难驱动。 就像许多基元化学过程,尽管反应很简单,仍然有一些严重的并发症。一开始,反应物需要分开:氢气跟氯气如果混合的话会产生爆炸。氯气跟氢氧化钠反应产生次氯酸和氯化物(包括浪费的产品和产生的副产物)。次氯酸和次氯酸钠反应制备氯酸盐,质子和更多的氯化物。氢氧化钠在阳极反应生成氧会污染氯气。所有降低效率并且或者制造污染难以分离的反应在产品出售前就需要进行整理。理解各种类型电解法过程的关键是他们分离反应物的方法。对于卤水电解,这里基本上有三种类型的电解槽,尽管不同的制造商在各槽之间会有许多变化的细节。 4.氯气和氢氧化钠的使用 氢氧化物有很多的化学应用,很难将它们方便分类。其中一个很广泛的应用是造纸,这就需要对木材进行强碱性处理。在一些国家,造纸占了生产的20%。还有20%是无机化学品生产,像次氯酸钠(漂白剂和消毒剂)。各样的有机合成约占了生产的一半。氧化铝跟肥皂的生产占了很小一部分。 氯气在各种其他产品中广泛应用。全世界大约四分之一的生产用于了制造PVC的单体氯乙烯。四分之一到二分之一的氯气用于了各种其他的产品。据国家统计,超过10%的用于了水净化。超过20%的用于了溶剂(三氯乙烷、三氯乙烯等)生产,尽管由于蒙特利尔协议很多溶剂正在被淘汰。全世界大约10%用于了无机含氯化合物的生产。在一些国家,一个很重要的应用是木浆漂白,尽管这是环境压力下的另一个应用。

电解法制备高铁酸钾的合成研究 摘要 高铁酸钾具有很强的氧化性、选择性以及环境友好特性。人们发现高铁酸钾可以作为一种高效、无毒的环境友好型多功能水处理剂;高铁酸钾具有很好的选择性,还可用于有机合成;此外,高铁酸钾还可以用作高能的“超铁”电池的电极材料。因此,高铁酸钾在以上几个领域具有很好的应用前景。但是高铁酸钾的稳定性差,制备和提纯工艺复杂,合成条件苛刻;至今尚未得到公认的成熟的生产工艺。本文主要研究直接电解法制备高铁酸钾。 研究电解法制备高铁酸钾的最佳工艺条件,研究电解质溶液的浓度、温度、电流密度、电解时间等工艺参数对高铁酸钾的产量的影响。提高NaOH的浓度可以增加高铁酸钾的产量,当浓度增加到16mol/L时,产量会下降。升高温度对高铁酸钾产量的提高非常显著,随温度升高在30℃出现高铁酸钾产量最大值,随后产量急剧下降。同样电流密度、电解时间对高铁酸钾产量的影响都是先增大再减小,中间存在一个最大值,分别为53mA/cm2,6h。 实验表明:根据对单因素实验数据进行正交实验处理得出64.2mA/cm2,14mol/LNaOH,30℃,6h为最佳的工艺参数。 关键词:固体高铁酸钾;电解合成;电流密度

Study on Electrochemical Process Preparation of Potassium Ferrate(VI) Abstract The iron(VI) derivation, potassium ferrate(VI)(Fe(VI)) has properties such as oxidizing power,selectivity, and a non-toxic by-product Fe(III),that make potassium ferrate(VI) an environmentally friendly oxidant for several applications. Potassium ferrate has been considered for years to treat with natural waters and wastewaters, because of its environmental friendly properties and its high efficiency. Fe(VI) is also a selective oxidant for a large number of organic compounds with Fe(III) as a by-product.Fe(VI) therefore has a role in greener technology for organic synthesis.Moreover,Ferrate has also been recently used in a new class of “super-iron”batteries,referred to as super-iron batteries, there use the Fe(VI)/Fe(III) system as anode material.In this paper we reported an electrochemical method generation of ferrate. Study prepared by electrolysis of potassium ferrate optimum conditions to study the concentration of electrolyte solution, temperature, current density, electrolysis time of processing parameters on the production of potassium ferrate impact. NaOH to raise the concentration of potassium can increase the output of the high-speed railway, when the increased concentration of 16mol / L, the output will be dropped. Elevated temperature on the production of potassium ferrate was significantly improved, with the temperature at 30 ℃Ferrate high production value, followed by sharp decline in production. The same current density, electrolysis time on the high yield of Ferrate are further reduced to increase the middle there is a maximum, respectively 53mA/cm2, 6h. Experiments show that, single factor experiment based on orthogonal experimental processing data obtained 64.2mA/cm2, 14mol/LNaOH, 30 ℃, 6h the technical parameters for the best Keywords:Potassium ferrate(VI);Electrochemical Method;current density

铝电解(电解铝)生产工艺技术大全-从入门到精通 发布日期:2010-10-18 浏览次数:95 铝电解用的原材料大致分三类:原料——氧化铝;熔剂——氟化盐(包括冰晶石、氟化铝、氟化钠、氟化镁、氟化钙、氟化锂等);阳 现代铝工业生产采用冰晶石—氧化铝融盐电解法。熔融冰晶石是溶剂,氧化铝作为电解铝生产溶质,以碳素体作为阳极,铝液作为阴极,通入强大的直流电后,在950℃-970℃下,在电解槽内的两极上进行电化学反应,既电解。 化学反应主要通过这个方程进行:2Al2O3==4Al 3O2。阳极:2O2ˉ-4eˉ=O2↑阴极:Al3 3eˉ=Al。 阳极产物主要是二氧化碳和一氧化碳气体,其中含有一定量的氟化氢等有害气体和固体粉尘。为保护环境和人类健康需对阳极气体进行净化处理,除去有害气体和粉尘后排入大气。 阴极产物是铝液,铝液通过真空抬包从槽内抽出,送往铸造车间,在保温炉内经净化澄清后,浇铸成铝锭或直接加工成线坯,型材等。 1.生产工艺 (1)工艺机理铝电解工业生产采用霍尔-埃鲁冰晶石-氧化铝融盐电解法。所谓冰晶石-氧化铝融盐就是以冰晶石为主的氟化盐作为熔剂,氧化铝为熔质组成的多相电解质体系,即为Na2AIF6-A12O3二元系和Na3AIF6-AIF3-Al2O3三元系是工业电解质的基础。 能够传导电流和在电流通过时改变自己成分的液体叫做电解质。 许多年以来,铝电解质一直以冰晶石为主体,其原因如下。 ①纯冰晶石不含析出电位(放电电位)比铝更正的金属杂质(铁、硅、铜等),只要不从外界带入杂质,电解生产可以获得较纯的铝。 ②冰晶石能够较好的溶解氧化铝,在电解温度950-970℃时,氧化铝在冰晶石溶液中的溶解度约为10%(质量)。 ③在电解温度下,冰晶石一氧化铝熔液的密度比同温度的铝液的密度小,它浮在铝液上面,可防止铝的氧化,同时使电解质和铝很好地分离,这既有利于电解过程,又简化了

T202型铁钼有机硫加氢转化催化剂的硫化工艺 T202型铁钼有机硫加氢转化催化剂的硫化工艺 童庆慧,潘利新 (黑龙江黑化集团有限公司,黑龙江齐齐哈尔161041)摘要:介绍了T202 型铁钼有机硫加氢转化催化剂硫化工艺的应用情况,阐述了以CS2为硫化剂时的操作要点,指出在系统外硫化工艺可以提高经济效益,工艺管线改造后使干法脱硫槽可以根据生产实际情况倒换,无需停车。 关键词:焦炉气;硫化反应;硫化剂 中图分类号:TQ 113 文献标识码:A 文章编号:1004-0935(2013)07-0877-03 黑龙江黑化集团有限公司硝铵厂合成氨系统是以焦化厂副产焦炉气为原料生产合成氨,设计生产能力为55 kt/a, 经过技术改造,生产能力达到65kt/a。焦炉气中硫的存在除了会毒害催化剂外,还会腐蚀设备和管道,因此原料气的净化脱硫是很重要的一步。有机硫的脱除多采用加氢转化脱除方法。加氢转化催化剂的作用在于使烃类原料中所含的有机硫化合物产生氢解反应,转化成易于脱除的无机硫(主要是硫化氢),以便进一步除去。焦炉气中有机硫组份较复杂,多用铁钼催化剂。国内常用的铁钼加氢转化多为T202 型,系用γ-Al2O3 担载2.9%~4.3% Fe2O3 和7.5%~10.5% MoO3。 1·催化剂的装填及升温硫化 1.1 催化剂的装填 在加氢转化反应器中,T202 型有机硫加氢催化剂一般分三段填装。按照触媒装填要求,每一层下面覆二层白钢网,网上压大小瓷球各一层,然后装触媒,触媒上再压大小瓷球各一层。最下面一层装触媒106 桶计4.24 t。中层装触媒130 桶计5.2 t。上层连中心管装触媒161 桶计6.44 t。共计397 桶,总计15.88 t。下层装完瓷球后距人孔100 mm,中层距人孔150 mm,上层距中心管上端100 mm。 1.2 催化剂的升温硫化 T202 型催化剂在未硫化前其金属组分铁和钼为氧化态,对一氧化碳含量高的原料气甲烷化副反应较大,同时,对有机硫化物虽有一定活性,但活性不稳定,而且活性较硫化态的低,因此,T202 型催化剂在使用前必须进行硫化处理。 我公司的硫化方法在2007 年以前用焦炉气中的硫进行硫化,之后用二硫化碳作为硫化剂,加到焦炉气中,由于客观条件限制,无法采用循环方式进行硫化,因此二硫化碳用量比循环方式有所浪费。大多数加氢催化剂完成硫化需用硫(0.06~0.09)kg/kg 催化剂,但实际加入硫量需按过量20%左右考虑,即以(0.07~0.11)kg/kg 催化剂为宜,以确保硫化安全,因此我公司购进2 t 二硫化碳作硫化剂。 1.2.1 硫化流程 焦炉气流程:小铁钼→2#铁钼→放空。CS2 流程:干法冷激气→CS2 贮罐→2#小铁钼。 1.2.2 升温硫化时间表(见表1) 1.3 硫化过程 ⑴置换合格后系统引入焦炉气,按升温要求将床层温度升至200 ℃后恒温,恒温期间将各温度点拉齐。 ⑵当床层温度拉齐后开始向系统加CS2,用针型阀控制加入量。并逐渐将压力提至1.0 MPa 以上。 ⑶硫化初期:CS2 加入少量,以工焦气3 000m3/h,入口CS2 浓度2 000×10-6。通过

高铁酸钾专题 K 2FeO 4 纯品为暗紫色有光泽粉末。198℃以下稳定。极易溶于水而成浅紫红色溶液,静置后会分解放出氧气,并沉淀出水合三氧化二铁。溶液的碱性随分解而增大,在强碱性溶液中相当稳定,是极好的氧化剂。具有高效的消毒作用,为一种新型非氯高效消毒剂。主要用于饮水处理。化工生产中用作磺酸、亚硝酸盐、亚铁氰化物和其他无机物的氧化剂,在炼锌时用于除锰、锑和砷,烟草工业用于香烟过滤嘴等。 氧化剂

活动一:高铁酸钾的化学性质 K2FeO4 在水溶液中易水解:4FeO42—+10H2O4Fe(OH)3+8OH—+3O2↑ 1. 在粗K2FeO4提纯中采用重结晶、洗涤、低温烘干的方法,则洗涤剂最好选用溶液(填序号)。 A.H2O B.CH3COONa、异丙醇 C.NH4Cl、异丙醇 D.Fe(NO3)3、异丙醇 2. 为探究高铁酸钾的某种性质,进行如下两种实验: 实验一:将适量K2FeO4分别溶解于pH为4.74、7.00、 11.50的水溶液中,配的FeO42—浓度为1.0m mol·L—1的 试样,分别静置800min,考查初始pH不同的水溶液对 K2FeO4某种性质的影响,结果见图1。 ①实验1的目的是 ②由图1可知,800min时,初始pH=11.50的溶液中, 高铁酸钾的最终浓度比pH=4.74的溶液中高, 主要原因是。 答案:2.○1探究高铁酸钾在不同pH溶液中的稳定性(或与水反应的速率) ○2pH=11.50溶液中OH-离子浓度大,不利于高铁酸钾与水反应正向进行 实验二:将适量K2FeO4溶解于pH=4.74的水溶液中,配制成 FeO42—浓度为1.0m mol·L—1的试样,将试样分别置于20℃、 30℃、40℃和60℃的恒温水浴中,考查不同温度对K2FeO4某 种性质的影响,结果见图2。 ③实验2可得出的结论是 答案:在溶液中温度越高,高铁酸钾越不稳定。高铁酸钾与 水反应的△H >0 。 3.高铁酸钾(K2FeO4)具有极强的氧化性,是一种优良的水 处理剂。其水溶液中FeO42-在水溶液中的存在形态如图所示。下列说法正确的是。A.不论溶液酸碱性如何变化,铁元素都有4种存在形态 B.向pH=10的这种溶液中加硫酸至pH=2,HFeO4-的分布分数逐渐增大 C.向pH=6的这种溶液中加KOH溶液,发生反应的离子方程式为:HFeO4-+OH-=FeO42-+H2O D.pH=2的这种溶液中存在如下等式关系:2c(K+)=c(H3FeO4+)+c(H2FeO4)+c(HFeO4-) E.pH=8的这种溶液中存在如下等式关系:c(K+)+c(H+)=c(OH-)+c(HFeO4-)+2c(FeO42-) F.H2FeO4的某些性质与H2O相似

钢丝 百科名片 钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉制成的再加工产品。 目录 钢丝 钢丝的生产 烘干处理 热处理 镀层处理 钢丝的分类 编辑本段 钢丝 From 中国食品百科全书 Jump to: navigation, search [中文]: 钢丝

[英文]: steel wire [说明]: 钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉 钢丝 制成的再加工产品。按断面形状分类,主要有圆、方、矩、三角、椭圆、扁、梯形、Z字形等;按尺寸分类,有特细<0.1毫米、较细0.1~0.5毫米、细0.5~1.5毫米、中等1.5~3.0毫米、粗3.0~6.0毫米、较粗6.0~8.0毫米,特粗>8.0毫米;按强度分类,有低强度<390兆帕、较低强度390~785兆帕、普通强度785~1225兆帕、较高强度1225~1960兆帕、高强度1960~3135兆帕、特高强度>3135兆帕;按用途分类有:普通质量钢丝包括焊条、制钉、制网、包装和印刷业用钢丝,冷顶锻用钢丝供冷镦铆钉、螺钉等,电工用钢包括生产架空通讯线、钢芯铝绞线等用专用钢丝,纺织工业用钢丝包括粗梳子、综013、针布和针用钢丝,制绳钢丝专供生产钢丝绳和辐条,弹簧钢丝包括弹簧和弹簧垫圈用、琴用及轮胎、帘布和运输胶带用钢丝,结构钢丝指钟表工业、滚珠、自动机易切削用钢丝,不锈钢丝包括上述各用途的不锈钢丝及外科植入物钢丝,电阻合金丝供加热器元件、电阻元件用,工具钢丝包括钢筋钢丝和制鞋钢丝。 编辑本段 钢丝的生产 钢丝生产的主要工序包括原料选择、清除氧化铁皮、烘干、涂层处理、热处理、拉丝、镀层处理等。 原料选择见钢丝原料。 清除氧化铁皮指去除盘条或中间线坯表面的氧化铁皮,目的是防止拉拔时氧化铁皮损伤模具和钢丝表面,为后继的涂或镀层处理准备良好的表面条件以及减小拉拔时的摩擦降低拉拔力。清除氧化铁皮的方法有化学法和机械法两大类,见盘条化学除鳞和盘条机械除鳞。 编辑本段

铁钼法甲醛工艺中甲醇转化率低的原因和改进 在我国化工领域中铁钼法甲醛工艺始终是其重要的组成部分,而这一工艺的运行离不开对于转化率的有效提升。因此在这一前提下对于铁钼法甲醛工艺中甲醇转化率低的原因和改进进行研究和分析就具有极为重要的经化工意义和现实意义。 1 铁钼法甲醛工艺中甲醇转化率低的原因 铁钼法甲醛工艺中甲醇转化率低的原因有很多,其主要内容包括了工艺流程存在问题、催化剂需要改善、热量传递效率低、空气质量较差等内容。以下从几个方面出发,对铁钼法甲醛工艺中甲醇转化率低的原因进行了分析。 1.1 工艺流程存在问题 工艺流程存在问题是导致铁钼法甲醛工艺中甲醇转化率低的原因之一。通常来说由于铁钼法生产甲醛工艺流程较为复杂,并且其可以根据生产甲醛的工艺按催化剂的不同来分为银法和铁钼法。在这一过程中铁钼法通常会具有反应温度低、单耗低、产品浓度高、催化剂活性高等特点,但是由于其选择性低、寿命一般、装置生产能力要求高,从而使得其工艺流程的发展存在很大的问题。除此之外,工艺流程存在问题还体现在在甲醇的转化生产运行中往往存在着甲醇转化率低的问题和漏装的情况持续发生,因此对于工艺流程进行优化就有着非常高的必要性。 1.2 催化剂需要改善 催化剂需要改善也是影响铁钼法甲醛工艺中甲醇转化率低的因素之一。通常来说铁钼氧化法生产甲醛工艺DBW 工艺的进行离不开催化剂的有效支持。即在催化剂的有效应用下其甲醇转化的工艺流程可以变得更为简便并且促进甲醇转换率得到有效从提升高。除此之外,催化剂需要改善还体现在甲醇的转化生产过程中,汽化后的甲醇与空气和循环气混合后发生反应。因此为了有效避免由于导热催化剂导致的混合不均、工作人员应当注重合理的避免催化剂装填错误或少装等问题的出现。 1.3 热量传递效率低 在铁钼法甲醛工艺中甲醇转化的过程油,可将反应放出的热量传递出来,副产2.0MPa 饱和蒸汽。甲醇的转化率在99%以上,具有可选择性,其中94% 甲醇转化为甲醛,其余转化为甲烷、二甲醚等副产品。除此之外,在甲醇转化的过程中如果选择错误的工艺,则较难使得反应器出来的混合气的热量传递给反应性气体,最终导致热量的传递效率受到极大的影响。另外,热量传递效率低还体现在其冷却后的混合气进入吸收塔,如果在这一过程中工作人员采用加碱的脱盐水吸收,则会导致其生产质量分数为被控制32% 以下,最终减少了甲醇转换的效率。 1.4 空气质量较差 空气质量较差对于甲醇转化率低的影响是显而易见的。通常来说在甲醇转换的过程中空

广东化工2019年第19期·248· https://www.doczj.com/doc/9318756417.html, 第46卷总第405期 铁钼法制甲醛催化剂专利技术综述 周泽乾,查抒言(等同第一作者) (国家知识产权局专利局专利审查协作四川中心,四川成都610213) Patents Review on Iron-Molybdenum Oxide Catalyst of Methanol to Formaldehyde Zhou Zeqian,Zha Shuyan (Patent Examination Cooperation Sichuan Center,National Intellectual Property Administration,PRC,Chengdu 610213,China) Abstract:In this paper,the number of global and domestic patent applications concerning catalyst of molybdenum and iron oxides for oxidation of methanol to formaldehyde are analyzed;the nationality distribution of the patent applicants is analyzed.Also,Influential applicants and valuable patents are summarized,some technical suggestions are provided for our corporations and research institutions in this field. Keywords:formaldehyde ;molybdenum and iron ;catalyst ;patents 1序言 甲醛是一种重要的基本有机化工原料,工业上广泛用于生产酚醛树脂、脲醛树脂等热固性树脂,以及季戊四醇、新戊二醇、1,4-丁二醇等多元醇和乌洛托品、亚甲基二苯基二异氰酸酯(MDI)、 聚甲醛(POM)、多聚甲醛等化工产品。甲醛一般由甲醇经空气氧化制得,按照催化剂类型的不同,可以分为银法和铁钼法。与银法制甲醛相比,铁钼法制甲醛反应温度低、催化剂寿命长、甲醇转化率高、甲醛产品浓度高、经济效益好,所以铁钼法制甲醛越来越受到行业的重视。 铁钼法制甲醛催化剂是以氧化铁、氧化钼等金属氧化物作为催化剂,以片状、球型或颗粒装入管式固定床反应器,开工时管间的导热油使催化剂温度达到反应温度,空气与甲醇的混合气体进入反应器中,发生氧化反应生成甲醛并产生大量的热,热量由导热油带走。 本文统计了铁钼法制甲醛催化剂在全球和中国的专利申请状况,并对中国核心专利和重点申请人进行了分析,以期为相关领域技术人员带来有益帮助。 2铁钼法制甲醛催化剂专利技术分析 本文针对铁钼法制甲醛催化剂的相关专利进行研究,采用机器检索和人工筛选的方法,在中国专利文摘数据库CNABS 和德温特世界专利数据库DWPI 数据库进行检索,筛选出了铁钼法制甲醛催化剂相关的专利,不涉及甲醛制备工艺和设备方面的专利,经过统计分析得到中国专利数据和全球专利数据。 2.1专利申请趋势 图1不同年代的国内外专利申请量趋势图 Fig.1Trend of domestic and foreign patent applications in different years 图1为铁钼法制甲醛催化剂技术国内和全球专利申请量的年度分布趋势图。由于铁钼法制甲醛催化剂的专利数量有限,采用十年申请量之和进行统计。 从图1可以看出,铁钼法制甲醛催化剂的专利出现在上世纪六十年代,上世纪七十至八十年代是铁钼法制甲醛催化剂研究比较集中、申请量比较大的阶段,之后申请量出现了一定程度的下降,而国内直到上世纪九十年代才开始出现铁钼法制甲醛催化剂的申请,但是增长速度较快,随着近十多年国内申请量较快增加,全球申请量也出现了相应的增长。 图2国外专利申请国别分布 Fig.2Distribution of foreign patent applications 图3国内专利申请的国别分布(申请数量和百分比)Fig.3Distribution of domestic patent applications [收稿日期]2019-09-10 [作者简介] 周泽乾(1981-),男,四川省平昌县人,硕士研究生,从事专利审查工作。 等同第一作者:查抒言(1988-),男,四川省邻水县人,硕士研究生,从事专利审查工作。

高铁酸钾的制备及含量测定 摘要: 高铁酸钾是六价铁化合物,具有很强的氧化能力,优良的絮凝能力和高效的杀菌功效,无二次污染,是一种高效的绿色处理剂,具有良好的发展前景。但高铁酸钾的制备工艺复杂、稳定性差、成本较高,仍没有实现大规模生产。本文使用了湿法制备高铁酸钾,即用次氯酸盐法在冰水浴的环境中制取高铁酸钾,在制取过程中首先要除去NaCl 的干扰,其次在实验过程要注意KOH 的用量,当量过多时,产品的粘稠度会增加,不易烘干,产率偏高;在检验是否生成高铁酸钾方面,可利用化学反应检验其强氧化性来证明。 关键词: 高铁酸钾 制备 氧化性 含量测定 引言: 高铁酸钾的制备方法通常有高温氧化法、电解法和次氯酸钠法,其中以次氯酸钠法工艺较成熟;本实验拟通过次氯酸盐法制备高铁酸钾,之后再用零下18C ?的乙醇或者乙醚洗涤产品,称重计算产率,期间制得高铁酸钾之后要对它进行检测看是否有高铁酸钾。 试剂及仪器: NaClO (aq) O H NO Fe 2339)(?(s) NaOH (s) KOH (s) 乙醚(零下18C ?) 冰块 烧杯、玻璃棒、药勺、砂芯漏斗、滤瓶、铁架台、电炉、量筒、表面皿 实验部分: 1 实验原理:次氯酸盐氧化法的制备原理: 3NaClO+2Fe(NO 3)3+10NaOH====2Na 2FeO 4+3NaCl+6NaNO 3+5H 2O Na 2FeO 4+4KOH====K 2 FeO 4+2 NaOH 2 取NaClO (有效氯)5.2%)20.0ml ,加入NaOH 固体10.01g (使NaOH 接近饱 和,析出次氯酸钠中的NaCl )。N a O H 加入过程在冰浴中完成,使体系温度不致升高,并 加入电磁子不断搅拌。加入后期置于室温,增加NaOH 的溶解度,促进NaCl 的析出。 3 称取5.15g O H NO Fe 2339)(?固体,在冰浴下分批加入上述溶液中,电磁子不断搅 拌下,固体表面依次变红、暗紫、紫黑色。不断搅拌下,溶液变灰,逐渐向暗紫色、紫红色、紫黑色转变,即有高铁酸钠生成。(大约需要40~60分钟) 4 将溶液转至离心管中,离心10分钟,留上清液(深紫红色)。沉淀物中因为含有高