金刚石粒径对金刚石/铝复合材料导热性能的影响

东方贱人华东理工大学

摘要:

金刚石/铝复合材料属于金属基复合材料,迎合了当前材料复合化的主流研究方向,其综合了金刚石和铝二者优良的物理性能,也弥补了金刚石成本高加工困难的缺点,不仅满足现代电子封装材料的理想化要求,而且具有大规模生产的可能,迅速成为国内外各研究机构的研究重点,各国学者都立志于优化工艺参数来制备出更高质量、更高热导率的金刚石/铝复合材料。本课题主要研究金刚石粒径尺寸对金刚石/铝复合材料导热性能的影响,以便于选择最佳规格参数的实验原料,参考前人理论模型以及本次实验数据,探究在相同工艺条件下,金刚石粒径尺寸对Diamond/Al复合材料热导率及热膨胀系数的影响,研究结果表明:(1)相同的工艺条件前提下,金刚石粒径存在一个临界值,当粒径小于该临界值时,材料热导率随粒径尺寸增大而增大;当粒径大于该临界值时,材料的热导率随粒径尺寸增大而减小;

(2)金刚石粒径越小,复合材料热膨胀系数越小。

关键词:金刚石金刚石/铝复合材料界面致密度热导率热膨胀系数

第一章绪论

1.1引言

随着现代电子技术的飞速进步,电子工业的发展呈蓬勃之势,各种电子产品充溢于我们的日常生活之中,如智能手机、平板电脑以及液晶电视等,极大地改变了人们的生活方式和生产方式,电子产业已成为我国建设工业化道路的先驱产业。电子产业的发展离不开安全稳定的电子封装技术作为保障,进入90年代中期以后,西方的一些发达国家一开始把目光从电子产品的研发投向了电子产品的封装技术,以期提高电子整机性能[1],在全世界范围内,后摩尔时代的到来,掀起了一场电子封装技术研发的狂潮。

然而近几年随着电子元器件向着更高的集成度,更快的运行速度方向发展,微小化、轻便化、多功能化成为主流,然而更快的运行速度更小的芯片规格也代表着芯片高速运行时产生的热量越来越大,因为材料本身导热性能的限制,往往不能做到迅速散热,芯片常常会因为温度过高而无法正常工作,严重影响了其使用寿命和性能,散热问题已成为制约电子信息产业发展的主要难题之一[2],电子封装领域迫切需要一种高导热材料来破解这一难题,高导热新型电子封装材料的研究迫在眉睫。

1.2电子封装材料

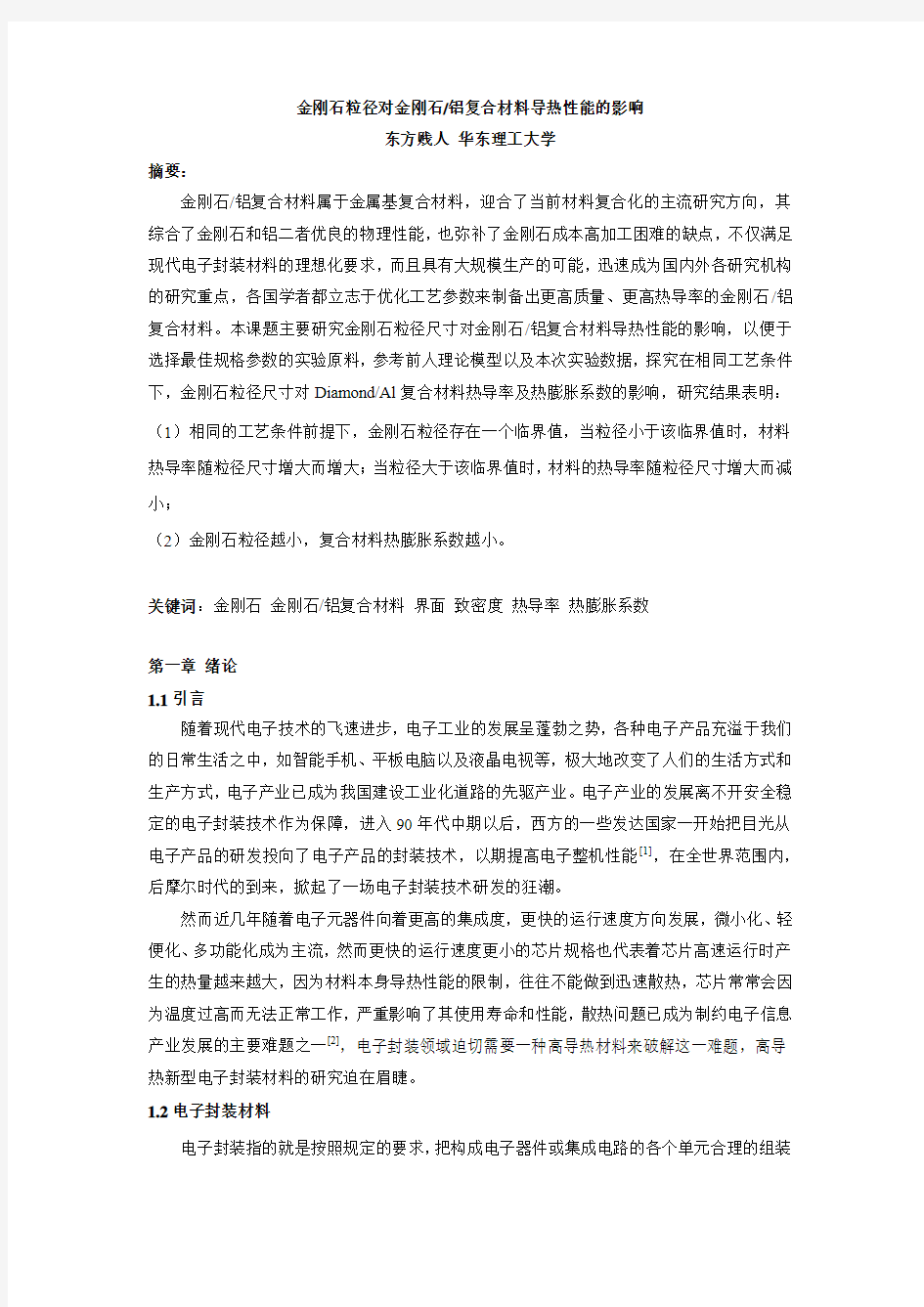

电子封装指的就是按照规定的要求,把构成电子器件或集成电路的各个单元合理的组装

安置键合,并对集成电路内置芯片起到固定密封,支撑保护的作用。电子封装可以分为几个封装级别,如图1.1所示,第一级封装包括集成电路(IC)芯片互连及封装,芯片本身包含许多集成微电路如晶体管、电阻器及电容器,因此芯片又被称为零级封装;第二级包括微电子器件和印刷电路板(PCB)的连接,利用聚合物涂层可分为PCB上微电子器件提供额外的保护;第三级是将主板与PCB相连,第四级和最终级封装是指电子系统如计算机或手机中的主板(或PCB)的封装[3]。

图1.1电子封装级别

1.2.1电子封装材料的分类

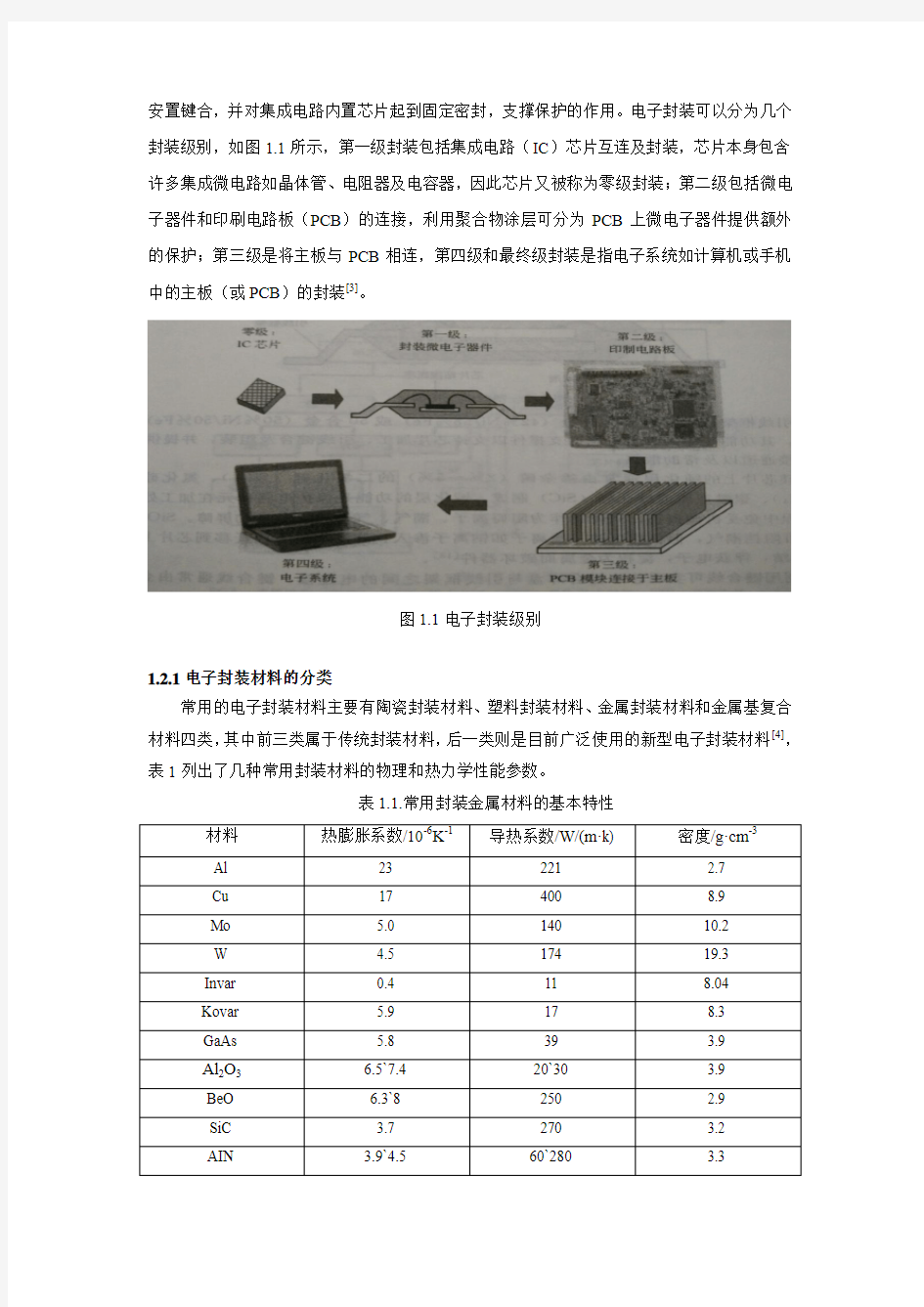

常用的电子封装材料主要有陶瓷封装材料、塑料封装材料、金属封装材料和金属基复合材料四类,其中前三类属于传统封装材料,后一类则是目前广泛使用的新型电子封装材料[4],表1列出了几种常用封装材料的物理和热力学性能参数。

表1.1.常用封装金属材料的基本特性

陶瓷类是电子封装中比较常用的一种,化学性能稳定,绝缘性强,具有优异的高频特性和与芯片匹配的热膨胀系数,其中Al2O3陶瓷和AIN陶瓷使用较为广泛[5]。目前市场上使用最多的陶瓷类封装材料是Al2O3,具有陶瓷类的一贯优点,制备和加工工艺技术也比较成熟,适合大规模生产,但Al2O3陶瓷热导率很低,达不到某些领域对材料热导性的要求,这限制了它在大规模集成电路方面的发展;AIN陶瓷是一种新型的人工合成陶瓷封装材料,综合性能优良,一度被认为是一种很有发展潜力的电子封装材料,但由于其必须通过复杂的人工合成工艺制备,生产所需成本太高,不能进行大规模的市场运用,限制了其发展。

塑料类封装材料是电子封装领域应用最广,用量最大、发展最快的一类电子封装材料,因其原料来源广、质量轻、绝缘性好、生产成本低,加工工艺简单等诸多优点,占据了90%的封装市场份额。目前国内使用最多的是环氧类塑料,但是由于其存在易开裂、耐湿性差、固化物收缩等不足,使其不能满足某些领域应用的需要。

金属封装材料热导率和机械强度高,加工性能好,广泛应用于航空航天、军事设施等混合电路,Al、Cu等金属已开始成功运用到电子封装产品,但是因为Al和Cu线膨胀系数与半导体硅芯片相差较大,芯片工作易受损伤,而W、Cr等成本略高,不适合规模生产,使得金属封装材料发展缓慢[6]。

陶瓷、塑料、金属这三类封装材料都属于传统的电子封装材料,由于目前市场的发展以及不断提出更高性能的要求,传统的封装材料已经不能满足需要,金属基复合材料作为一种新型的封装材料,凭借其优异的综合性能,开始登上市场的舞台,在各个领域都得到了广泛的关注。

1.2.2理想电子封装材料的性能要求

市场的需求对理想电子封装材料提出了以下几个要求[7]:一是材料的膨胀系数要与芯片相匹配,以避免工作时因为热循环产生较大的热应力损伤使芯片失效;二是材料的导热性能良好,能迅速地将大功率芯片高速运行时所产生的热量散发出去;三是材料的气密性良好,能尽可能减少芯片在有害环境下工作受到的不利影响;四是材料的强度和刚度要满足一定的标准,避免芯片受压破损;五是材料的成本要尽可能低,以满足大规模生产的要求。

1.3金刚石/铝复合材料

目前备受国内外诸多研究机构关注的金刚石,不仅具有良好的物理性能,而且其热导率能高达1300~2200W/(m·k),热膨胀系数仅为0.8×10-6K,自从上世纪60年代起,就作为散热材料作用于半导体材料封装基片,但是由于金刚石加工困难且成本较高,一直无法大规模应用。近年来,随着人工合成金刚石技术的研究愈发成熟,其生产成本逐年下降,基本可实现大规模生产来满足市场需求,但金刚石质坚难以加工,现代封装领域的常用方法是将其作为增强体加入金属基材中制成金刚石/金属基复合材料,这样不仅能显著提高基材的硬度、耐磨性、热导率,还能降低基材的热膨胀系数。

材料的热导率仍然是选择金属基体的第一要素,银和铜的热导率都较铝高,但是基于成本和密度的考虑,在电子封装领域应用较铝并不广泛,铝作为金属散热材料,具有高热导率,其热导率为230W/(m·k),高比强度,低的密度及成本等优点,具有很大的开发应用潜力。因此综合二者优良性能,具有高热导率、低热膨胀系数和低密度等优点的金刚石/铝复合材料,成为新一代电子封装材料的理想选择,WEBER等[8]采用气压浸渗法制备出的金刚石/铝复合材料,最大值能达到760W/(m·k),为目前所测得的最高热导率。

1.4金刚石/铝复合材料的制备方法

目前广泛运用的制备金刚石/金属基复合材料的方法主要有两大类—固态成形法和液态成形法[9],其中较为成熟的制备工艺技术包括粉末冶金法、放电等离子烧结法、液相浸渗法等。本次研究使用浸渗法工艺制备,包括气压、挤压和无压浸渗三种,主要差异在于液态金属渗入增强体预制件时工艺参数不同。

1.4.1气压浸渗

气压浸渗是熔融的液态金属在气体压力作用下被压渗至预制件模具中,图1.2为气压浸渗法设备示意图,此法是在一种比较常见的制备电子封装材料的方法,一般用来制备锌、铜、镁、铝基复合材料。气压浸渗的工艺流程是先制作增强体预制件模型,将增强体置于石墨模型中,高速震荡压实使其充满石墨模型;将制作好的预制件模型再放置到到坩埚中,通过高温加热气化其中一些可挥发性杂志,然后抽出炉腔中的气体使其真空化;调节设备温度使基体金属熔化至熔融液态,通入惰性气体使熔融液态金属充分浸渗到预制件间隙后凝固;待铸件冷却后取出进行加工检验[10]。气体浸渗法最大的问题是气压问题,熔融液态金属基体浸渗增强体预制件时,如果气压过小则制备的材料孔隙率过高,要想获得合格的产品就必须要在高气压下进行,但是这样又会增加模型的压力,而且还有可能压碎预制件,造成制备的复合材料组织不均匀。

图1.2.气压浸渗装置示意图

1.4.2挤压浸渗

挤压浸渗技术与挤压铸造类似,是利用高压将熔融金属液压增强体预制件中,使其充分浸入模具,凝固后获得成品,其工艺流程主要分为两个步骤:预制件制备以及熔液浸渗过程[10]。该工艺方法操作简单可靠,生产效率高,制造成本低,所制备出的成品组织致密,适合于大工厂批量生产。由于压机的挤压作用,极大地促进了熔融金属与增强体之间的润湿,不需要对增强体材料再进行表面预处理改善界面,但是由于挤压作用的压力较大,要求预制件刚度硬度足够高,能承受高压而不变形,所以这种方法只适合于制备具有一定强度、刚度的颗粒、晶须等增强体复合材料。

1.4.3无压浸渗

无压浸渗是将在无压条件下将熔融液态金属浸渗到预制件中,然后冷却凝固得到成品的一种工艺,一般用于Al基复合材料的制备。无压渗透的工艺流程也是预先把增强体制成预制件,然后把基体金属放在加热炉中使其熔化成熔融液态,在无压状态下熔融态金属会自发浸渗到预制件中,凝固获得成品[10],图1.3为无压浸渗法的工艺图。无压渗透法的优点是工艺设备简单易于操作,成本相对较低,而且复合材料中增强体材料的体积分数可控,但因为是在不加压力的工艺条件下进行,金属液并不能完全的浸渗到预制件中,制备的材料致密度低,而且用无压浸渗法制备的材料也存在增强体和金属液之间润湿性差的问题,需要预先进行表面处理防止高温作用下增强体与基体界面之间发生化学反应影响成品。

图1.3无压浸渗法制备工艺图

不同渗透法制备出来的复合材料性能相差甚远,图1.4中对比了气压浸渗、挤压浸渗和无压浸渗三种工艺的优缺点。

表1.2.几种常见复合材料制备工艺的工艺特点

1.5金刚石/铝复合材料导热性能研究

1.5.1复合材料热导率的模型

在复合材料中,各组成的成分与相对含量、各个相的形态及分布、各相之间的相互作用

都会对热导率造成很大的影响,例如不同的增强体颗粒品级、形状、体积百分比等都会对整个复合材料热导率的大小造成影响。根据古今中外诸多学者研究,假设在金属基体中增强体颗粒呈圆球形且均匀分布,并且组成相不固溶,推导出颗粒增强金属基复合材料热导率的模型[11,12],其中应用较为广泛的有:

Bruggeman 理论模型

31

1111???? ?????? ??--=-c m m c V λλλλλλ (1-1)

式中,V 1为复合材料中增强体颗粒的体积百分比,λ1为增强体的热导率,λm 为金属基的热导率,λc 为整个复合材料的热导率

Lewis 和Nielsen 半经验模型 ????

??-+=ψλλ1111BV ABV m c (1-2)

其中A B m +-=m 11

1λλλλ , 1211V m m ???

? ??++=φφψ A 和Φm 是与颗粒形状和在基体中分布有关的参数

Maxwell 模型

()()????

??--+-++=m m m m m c V V λλλλλλλλλλ111111222 (1-3)

几何平均值模型 ()1

111c V m V -=λλλ (1-4) 1.5.2金刚石粒径与复合材料导热性的关系

目前从理论上探究金刚石粒径大小与金刚石/铝复合材料热导率的关系模型主要是由Hasselman-Johnson 提出的H-J 理论模型:假设增强体颗粒为球形,

??????+++???? ??+-?

?????+++???? ??--=2212212d c ah V ah ah V ah d m d d d m d d m d d d m m λλλλλλλλλλλλλλ (1-5)

式中,λc 、λm 、λd 分别是复合材料、基体和增强体颗粒的热导率,V d 为增强体颗粒的体积分数,ɑ为增强体颗粒的粒径,h 为界面导热系数[13,14]。

考虑到金刚石界面不规则性,各界面占比不同,以及铝对金刚石界面的选择粘附现象,FLAQUER 等[15]和CHU 等[16]在H-J 模型的基础上提出了界面导热系数h 的计算公式: ()

111111*********S h S h h -+=,上下 (1-6) 111

1110010011h 1h S h S -+=,下下 (1-7) 式中,S 001和S 111分别为{001}面和{111}面占整个金刚石界面的百分比;h 001和h 111分别为金刚石{001}面和{111}面的界面本征热导率,分别为1.0×108W/(m·k)和1.0×107W/(m·k)。

推导H-J 模型和界面导热系数h 可已推导出金刚石粒径与热导率的关系,国内的梁雪冰等[17]做过相关的实验研究,采用放电等离子烧结的制备工艺,原料则选用平均粒度分别为40μm 、70μm 、100μm 三种粒径的同一品级的金刚石颗粒,实验数据充分证明了这一理论模型的准确性。

1.5.3复合材料热膨胀系数的模型

根据理论模型可以预估复合材料热膨胀系数的理论值,目前主要使用的理论模型有Turner 模型、混合定律和Kerner 模型三种[4]:

Turner 模型

假设温复合材料内部仅受张应力和压应力作用,且随着温度变化,复合材料各相膨胀程度相同,

r r m m r r r m m m K V K V K V K V ++=αααc (1-8)

式中,αc 、αm 、αr 分别为复合材料、基体和增强体的热膨胀系数;K m 、K r 分别为基体和增强体的体积模量;V m 和V r 则为基体和增强体的体积分数。

混合定律

r r m m V V ααα+=c (1-9)

Kerner 模型

假设增强体为颗粒状球形在基体上均匀分布,各相受剪切力和等静压力作用时

()???? ??++--+=m m r r r m m m r m r m r m m G K K K V K V K K V V 43c ααααα (1-10)

式中,G m 为基体的剪切模量,表1.3列出了金刚石和铝的一些参数,参照各项参数计算理论值。

表1.3.金刚石和铝的各项参数

1.5.3金刚石粒径与复合材料热膨胀系数的关系

目前从理论上探究金刚石颗粒粒径与复合材料热膨胀系数的关系也有一套相对成熟的理论模型,是根据Vaidya 和Chawla 提出的理论,并通过实验研究证明得出来的[18]:假设颗粒呈规则球形且均匀分布与基体中,则 ()[]

p p

r a p ??σ--=133rm (1-11) ()[]

p p r a p ??σθ-+=15.033m (1-12) ()()()()[]()[]p p p p m m m p m E v E v v T

p 2112115.0-+-+++?-=??αα (1-13) 式中:a 为颗粒半径;r 为颗粒球心到基体外端距离;σθ为轴向应力,v 为泊松比,E 为弹性模量,p 为界面压力,φ是体积分数,p 和m 指代颗粒和基体。那么,界面处的应力为

()p p m rm V V r a p --=-=125.03

3θσσσ (1-14)

从式中不难看出,在体积百分比相同的情况下,复合材料的热膨胀系数主要与界面压力和颗粒半径有关,而界面应力又受颗粒粒径的影响,颗粒越小,界面处受到的应力越小,从而降低复合材料的热膨胀系数,也就是说,复合材料的热膨胀系数随着增强体颗粒粒径减小而减小[19]。

1.6国内外研究现状

由于美国、日本、瑞士等发达国家早在上世界九十年代就开始了对金刚石/铝复合材料的研究,投入了相当大的科研力度,所以一部分科研成果已日渐成熟并达到世界先进水平,部分成果已开始广泛应用于各个领域。Johnson等最早采用无压浸渗法制备50vol%的金刚石/铝复合材料,为防备在制备过程中由于高温发生的界面反应,首先对金刚石进行CVI法预处理,但是由于预处理过程引入了新的元素Si,成品的复合材料热导率仅为

225~259W/(m·k)[20],热膨胀系数为4.5×10-6~6.8×10-6K-1;Weber等在利用气压浸渗法制备不同体积分数的金刚石/铝复合材料的实验过程中,发现当金刚石粒径为350μm,体积比为63%时,成品热导率高达760W/(m·k),为目前制备的材料中所测得的最大值[21];Plansee公司业已掌握了小规模生产高性能的金刚石/铝复合材料的工艺技术,制备的复合材料热导率可达350~500W/(m·k),密度为3.0g/cm3,目前已开始供应于航空航天领域的使用[22]。

国内关于这方面的研究起步较晚,而且关注点多在于如何运用金刚石的坚硬特性,用来制备某些工具或模具,在利用金刚石高导热特性制备高导热封装材料方面的技术和生产工艺尚不成熟,目前国内关于这一方面的研究主要集中在几个研究机构,包括北京有色金属研究总院、北京航空材料研究院、北京科技大学和西北工业大学等。北京航空材料研究所的刘永正等人选用普通研磨级、MBD4级和SMD级三种不同品级的单晶金刚石颗粒为原料,采用无压浸渗法制备55vol%金刚石/铝复合材料,测得其中采用SMD品级的金刚石制备出的成品热导率最高,为559W/(m·k),线膨胀系数为4.37×10-6K-1,探究了金刚石品级与复合材料热导率的关系[13];刘永正还探究了不同实验因素对复合材料热导率的影响并得出相关了结论[23];北京科技大学的沈晓宇等采用放电等离子烧结法制备金刚石/铝复合材料,在烧结前对金刚石表面进行真空微蒸发镀钛处理以增大金刚石与铝基之间的润湿性,实验通过采用不同的SPS工艺参数、原料选用不同粒度配比的铝粉和金刚石,制备出不同金刚石体积分数的复合材料成品,依照实验所得数据探究这些因素对复合材料致密度和热导率的影响并得出相关结论,最终制备的成品热导率最高可达486.3W/(m·k)[24]。

1.7本课题研究内容及意义

金刚石/铝复合材料作为新一代轻质高导热功能材料之一,绝大多数研究学者对其研究都基于如何提高其热导率。金刚石/铝复合材料的热传导机理从微观分析,是由电子和声子同时作用来进行的,铝基体中存在大量的自由电子,这些自由电子无规则运动相互碰撞产生热能;增强体金刚石则主要靠声子来传热,声子在某一高温状态的质点发生强烈振动,振幅

较大,带动临近质点振动,热运动能量增加[25]。在金刚石/铝复合材料的制备工艺中,不同的工艺参数,不同的实验原料、致密度、界面等种种因素,都会影响最终成品的热导率,其中金刚石与铝两相之间由于固固结合产生界面热阻以及材料的致密度是影响复合材料热导率的关键,而其他因素也都是通过影响这两方面来影响热导率的。本课题主要研究在统一的工艺条件下,金刚石粒径大小对复合材料导热性能的影响并探究其影响机理,以便于在制备高导热金刚石/铝复合材料时可以选择最佳的增强体粒径。根据H-J模型以及实验得出的相关结论,得出了如下结论:在体积比相同的情况下下,颗粒的粒径与复合材料热导率之间存在一个抛物线的线性相关关系:存在一个临界值ɑ0,当颗粒的平均粒径大于ɑ0时,随着粒径的增大,相邻颗粒之间的间隙增大,铝基体不能完全填充到这些空隙,造成复合材料的致密度降低,复合材料的热导率减小;当颗粒的平均粒径小于ɑ0时,随着粒径的减小,铝和金刚石之间界面数量增多,产生的界面热阻增大,复合材料的热导率随之减小。

第二章实验设计及研究方法

2.1实验原料及设备

实验原料选用高纯铝粉(99.9wt%),呈球形,粒度<70μm,增强体选用MBD4品级金刚石,颗粒形态良好,表面呈规则四八面体,密度为3.76g/㎝3,粒径分别为40μm、70μm、100μm。如图2.1所示。镀粉为粒度200目的钛粉。实验过程所用设备见表2.1。

a.高纯铝粉

b.金刚石

图2.1原料粉末的SEM图片

表2.1实验设备与仪器

2.2实验设计

2.2.1界面处理

由金刚石/铝复合材料的传热机理可知,声子会在第二相与基体界面间发生散射,对热传导起到阻碍作用,称之为界面热阻,能降低复合材料的热导率,因此金刚石晶体结构直接影响复合材料的热力学性能。非金属金刚石与金属铝之间的物理性能存在较大差异,金刚石晶体属于等轴晶系同极键四面体结构,如图2.2所示,C原子位于四面体的端部和中心部位,以同极键相连,具有高度的对称性,其中,处于金刚石表面碳原子的悬挂键与相邻原子悬挂键自闭耦合,这种结构造成了低自由能的金刚石表面化学惰性较强,与金属结合润湿性差。

图2.2金刚石原子结构示意图

对于金刚石-纯铝体系,Coltters研究表明,熔融金属铝对金刚石{100}晶面润湿性优于{111}晶面,如图2.3所示,这是因为金刚石100}晶面和{111}晶面碳原子活性不同。铝的这种选择粘附现象会导致材料各相之间不能紧密结合,会出现界面结合力下降,各界面间空隙增多的现象,导致致密度减小,界面热阻增大,复合材料的热导率减小[26]。

图2.3气压浸渗制备的金刚石/铝复合材料腐蚀后的界面形貌所以在制备高导热金刚石/铝复合材料时,首先要进行的对金刚石进行界面处理,通常采用的做法是对金刚石表面进行镀覆预处理来改善界面润湿性,其原理在于镀覆金属会在金刚石表面与强碳化物在合适的工艺条件下,如高温高压等,产生强烈的界面反应在两相间生成一层薄薄的碳化物层[27]。目前广泛使用的方法主要有化学气相沉积、真空微蒸发镀覆技术和盐浴镀覆等,镀覆的金属主要有Ti、W、Cr等。

2.2.2实验工艺参数及流程

实验开始前采用盐浴镀覆的方法对金刚石进行镀钛预处理,首先用一定含量的稀盐酸浸泡金刚石颗粒,洗去表面杂质并增加其表面活性;将浸泡过的金刚石颗粒与金属钛粉按恰当的比例于坩埚中混合均匀,再将加入脱氧剂的混合盐均匀覆盖在金刚石和钛粉表面,混合盐由事先准备的按一定配比的KCl和NaCl混合而成[28];最后将坩埚放置于箱式电阻炉中,根据前人研究经验,确认盐浴镀覆温度850℃,30min后取出坩埚,用清水煮沸洗去残余熔渣,得到镀Ti金刚石颗粒,图2.4为镀Ti前后金刚石颗粒的形貌。

a.镀钛前

b.镀钛后

图2.4盐浴镀Ti前后金刚石颗粒形貌

本次实验采用气压浸渗法制备50vol%金刚石/铝复合材料,将进行过镀Ti处理后的金刚

石颗粒装入石墨模具,多次振荡处理保证其能充分填充到模具中,然后放入上炉炉腔内,设定温度750℃,将铝粉经酸洗处理后放入下炉炉腔,设定温度800℃;抽吸出炉腔内的气体使其真空化,当真空度达到4000Pa 时进行感应加热;当温度达到实验指定温度后保温20min ,通入压缩氩气,在1.5MPa 压力下保温保压20min ,最后从模具中取出样品。

2.3金刚石/铝复合材料性能检测与分析

2.3.1致密度测量

采用Archimedes 排水法对测量并计算出金刚石/铝复合材料样品的实际密度ρc ,液体介质采用密度ρ水为1g/㎝2的蒸馏水。利用精度为0.001g 的分析天平分别测出金刚石/铝复合材料在空气中的质量m 1以及复合材料浸没蒸馏水后的质量m 2,实际密度为:

水ρρ211c m m m -= (2-1)

复合材料的理论密度为

Al Al D iam ond m ond D V V ρρρ+=ia 理论 (2-2)

致密度为 %100c ?=理论致密度ρρρ (2-3)

2.3.2SEM 、EDS 分析

SEM 的工作原理是从电子枪发射出电子束,经过加速电压作用聚焦为直径极其细小的高能电子束,在扫描线圈控制下在试样表面进行逐点扫描得出图像,然后通过对这些图像的分析来获得对材料表面形貌的了解。本次实验利用JSM-5600LV 型扫描电镜观察样品的的断口微观形貌,并用EDS 扫描电镜能谱仪对制备复合材料的界面结构情况进行分析,图2.5为Φ100μm 的镀Ti 金刚石/铝复合材料扫描电镜图片。

图2.5镀Ti 金刚石/铝复合材料的扫描电镜图片

2.3.3TEM分析

为获取更清晰的样品表面微观结构以及确定表面物质成分,我们选取JEOLJEM-2001F 型透射电子显微镜对样品进行分析检测。本次分析包括物质微观形貌、微孔尺寸分布、晶体的晶格和缺陷以及衍射花样等信息,图2.6为金刚石/铝复合材料TEM图像及衍射图。

(a) (b)

图2.6 a.铝基和金刚石界面处TEM图像 b.样品选区电子衍射图

2.3.4XRD分析

XRD分析是确定物质的晶体结构、进行物相的定性和定量分析最有效准确的方法,在特定波长的X射线照射下,物质的晶体结构会以衍射花样的形式呈现出来,而且当物质中包含两种或两种以上晶体物质时,所得衍射花样之间互不干涉,根据这些表征各自晶体的衍射花样,就能确定物质中的晶体结构。本次实验采用D/MAX2500PC型X射线衍射仪,用粉末衍射仪法获取物相的衍射图谱,此方法需事先将材料制成表面光滑的测试样品,然后通过分析衍射图谱,获得各衍射线条的衍射角,根据布拉格方程计算出晶面间距和各衍射线的相对强度,最后使用检索手册,查寻物相PDF卡片号。

2.3.5热导率测量

热导率是作电子封装材料用金刚石/铝复合材料最重要的参数之一,其物理意义是指单位温度梯度下,单位时间内通过单位垂直面积的热量,是分子微观运动的宏观表现,反映了物质微观粒子传递热量的特性。热导率的测量基本上都是建立在傅立叶热传导定律的基础上,本次实验的测量方法为激光闪射法,实验仪器选用德国耐驰LFA447闪光导热仪,测试温度为室温,因为仪器限制,需将样品制成Φ12.5×3.0㎜的小圆片,测量仪器和原理如图2.7所示,具体操作如下:首先设定实验温度T,然后由导热仪的激光源发射出一束光脉冲,均匀照射在样品下表面,样品下表面受激光照射后温度骤然升高,根据热传导的机理热能开始由高温向低温一端传递,使用红外检测仪,检测并记录样品中心部位温度变化,得到时间关于温度升高的关系曲线,即可得到实验样品在温度T下的热扩散系数α,结合材料的比热C p

和密度ρc ,根据公式便可计算出材料的导热率。

c

p ραλ??=C (2-4)

a.设备实物图

b.原理示意图

图2.7 LFA447激光闪射法导热系数测量仪及原理示意图

2.3.6热膨胀系数测量

物体的体积或长度随温度的升高而增大的现象称为热膨胀,其物理本质是温度升高时晶体原子热振动引起物质的膨胀,热膨胀系数是材料的主要热力学参数之一,是评估材料热稳定性的标准。本次实验研究仅考虑物体长度随温度变化的关系,即线膨胀系数,记录每升温1℃时单位长度的变化,单位为㎝/(㎝·℃),实验所用仪器为德国耐驰DIL402C 热膨胀分析仪,该测量设备的工作原理是随着温度升高,材料受热膨胀,材料长度会随温度升高呈线性增加,分析仪会记录材料的初始长度和随温度升高的变化量,并将采集到的材料长度关于温度的变化曲线通过数据采集和传送处理实时地体现在计算机终端,最后根据热膨胀公式,计算复合材料的线膨胀系数,即材料的热膨胀系数,假设实验样品原长为L 0,温度升高后长度增加为L 1,则:

T L L L ??=-10

01α (2-5)

式中,α1为热膨胀系数 具体的实验流程及参数为:首先根据实验一起的要求将样品制成5×5×25mm 适合检测使用的长条状,再将试样卡在热膨胀分析仪上,两端面与卡头紧密接触,防止测量时由于接触不紧密出现偏差,起始温度为室温,测试到500℃,仪器升温速率设为10℃/min ,加热中通入氩气作为保护气,最后根据记录数据计算平均热膨胀系数。

第三章结果与讨论

3.1金刚石粒径大小对热导率的影响

1、2、3号样品分别采用平均粒径为40、70、100μm的金刚石颗粒在同一工艺条件制备所得,由表3.1中实验所得数据可以看出,在其他工艺条件及参数不变的情况下,2号样品的热导率要高于1号、3号样品热导率,样品的热导率整体上表现为一种先增大后减小的现象,如图3.1所示。

表3.1三种试样的热导率

图3.1.粒径和热导率之间的关系曲线图

使用扫描电镜分别观察40μm金刚石粒径的1号样品和100μm金刚石粒径的3号样品,发现在相同体积分数下,1号样品的金刚石颗粒在数量上要比3号样品多,相邻金刚石颗粒之间的空隙较小,致密度高,但是热导率却不及2号样品,这是因为金刚石粒径越小,增强体与铝基之间的界面数量越多,而且两相界面之间润湿性差,必然导致界面热阻增大,降低材料的热导率。而3号样品的扫描电镜图中,金刚石颗粒之间的空隙大,铝基很难完全填充到这些间隙中,导致致密度减小,图3.1表示金刚石粒径与致密度的关系曲线,可以看出,金刚石粒径越大,致密度越低。根据前文提到的H-J模型关于增强体粒径与材料热导率的关系以及本次实验所得数据可以得出结论:在相同的工艺条件下,金刚石粒径与材料热导率之间存在一种类抛物线的线性相关关系,金刚石粒径存在一个临界值ɑ0使材料的热导率达到

最大值,当粒径小于此临界值时,材料的热导率随着金刚石粒径的增大而增大;当样品粒径大于此临界值时,材料的热导率随着金刚石粒径的增大而减小。

图3.1金刚石粒径与致密度关系曲线

3.2金刚石粒径对热膨胀系数的影响

从表3.1可以看出,1号样品的热膨胀系数最小,而且金刚石粒径与热膨胀系数之间是正相关的关系,金刚石颗粒越大,其膨胀系数越大,如图3.2所示。由物质热膨胀的机理可知,材料受热膨胀过程中界面会对膨胀起到阻碍作用,复合材料受热膨胀时要受到基体和第二相界面的约束,界面数量越多,受到的约束力越强,在相同体积分数下,金刚石粒径越小,复合材料受到更多界面对热膨胀的阻碍,从而降低复合材料的热膨胀系数;另一方面,根据金刚石粒径与热膨胀系数的理论模型可知,复合材料的热膨胀系数取决于界面应力,在相同体积分数下,随着金刚石颗粒粒径的减少,复合材料界面处受到的应力减小,热膨胀系数也随之减小。

图3.2粒径关于热膨胀系数的关系曲线

铝基复合材料综述 XXXXXXXXXXX 摘要铝基复合材料凭借密度小、耐磨、热性能好等优点在航天航空等领域占有优势地位。文中综述了铝基复合材料的种类、铝基复合材料性能、各种铝基复合材料的制备和应用以及发展前景。 关键词铝基复合材料种类性能制备应用 Abstract Al-based alloys have advantages in the field of the aerospace by the advantages of small density , anti-function ,good thermal performance and so on. This article discussed the kinds ,performance ,approach , use and development prospect of Al-based alloys. Key words Al-based alloys kind performance approach use

1.引言 自20世纪80年代金属基复合材料大规模研究与开发以来,铝基复合材料在航空,航天,电子,汽车以及先进武器系统等领域得到迅速发展。铝基复合材料的制备工艺设计高温、增强材料的表面处理、复合成型等复杂工艺,而复合材料的性能、应用、成本等在很大程度上取决于其制造技术。因此,研究和开发心的制造技术,在提高铝基复合材料性能的同时降低成本,使其得到更广泛的应用,是铝基复合材料能否得到长远发展的关键所在。铝在制作复合材料上有许多特点,如质量轻、密度小、可塑性好,铝基复合技术容易掌握,易于加工等。此外,铝基复合材料比强度和比刚度高,高温性能好,更耐疲劳和更耐磨,阻尼性能好,热膨胀系数低。同其他复合材料一样,它能组合特定的力学和物理性能,以满足产品的需要。因此,铝基复合材料已成为金属基复合材料中最常用的、最重要的材料之一。2.铝基复合材料分类 按照增强体的不同,铝基复合材料可分为纤维增强铝基复合材料和颗粒增强铝基复合材料。纤维增强铝基复合材料具有比强度、比模量高,尺寸稳定性好等一系列优异性能,但价格昂贵,目前主要用于航天领域,作为航天飞机、人造卫星、空间站等的结构材料。颗粒增强铝基复合材料可用来制造卫星及航天用结构材料、飞机零部件、金属镜光学系统、汽车零部件;此外还可以用来制造微波电路插件、惯性导航系统的精密零件、涡轮增压推进器、电子封装器件等。 3.铝基复合材料的基本成分 铝及其合金都适于作金属基复合材料的基体,铝基复合材料的增强物可以是连续的纤维,也可以是短纤维,也可以是从球形到不规则形状的颗粒。目前铝基复合材料增强颗粒材料有SiC、AL2O3、BN等,金属间化合物如Ni-Al,Fe-Al和Ti-Al也被用工作增强颗粒。 4.铝基复合材料特点 在众多金属基复合材料中,铝基复合材料发展最快且成为当前该类材料发展和研究的主流,这是因为铝基复合材料具有密度低、基体合金选择范围广、热处理性好、制备工艺灵活等许多优点。另外,铝和铝合金与许多增强相都有良好的接触性能,如连续状硼、AL2O3\ 、

铝基复合材料的研究发展现状与发展前景摘要:铝基复合材料具有很高的比强度、比模量和较低的热膨胀系数,兼具结构材料和功能材料的特点。介绍了铝基复合材料的分类、制造工艺、性能及应用等几个方面,最后对铝基复合材料的研究状况及其发展趋势。做了简单的介绍。 关键词:铝基复合材料,制造工艺,性能,应用 Abstract:Aluminum matrix composite was in capacity of structure materials and function materials for its high specific strength and high specific modulus and low coefficient of thermal expansion.The classification of aluminum matrix composite were introduced and the preparation process、properties and application of aluminum matrix composite was expounded,and then the domestic research status and future development trends of the composite were summed up. Key words:aluminum matrix composites,preparation process,properties,application. 1.发展历史 1.1概述 复合材料是由两种或两种以上物理和化学性质不同的材料通过先进的材料制备技术组合而成的一种多相固体材料。根据基体材料不同,复合材料包括三类:聚合物基复合材料(PMC)、金属基复合材料(MMC)和陶瓷基复合材料(CMC)[1]。金属基复合材料在20世纪60年代末才有较快的发展,是复合材料的一个新分支,其以高比强、高比模和耐磨蚀等优异的综合性能,在航空、航天、先进武器系统和汽车等领域有广泛的应用,已成为国内外十分重视发展的先进复合材料。 在金属基复合材料中,铝基复合材料具有密度低、基体合金选择范围广、可热处理性好、制备工艺灵活、比基体更高的比强度、比模量和低的热膨胀系数,尤其是弥散增强的铝基复合材料,不仅具有各向同性特征,而且具有可加工性和价格低廉的优点,更加引起人们的注意[2]。铝基复合材料具有很大的应用潜力,并且已有部分铝基复合材料成功地进入了商业化生产阶段。 铝基复合材料是以金属铝及其合金为基体,以金属或非金属颗粒、晶须或纤维为增强相的非均质混合物。按照增强体的不同,铝基复合材料可分为纤维增强铝基复合材料和颗粒增强铝基复合材料。纤维增强铝基复合材料具有比强度、比模量高,尺寸稳定性好等一系列优异性能,但价格昂贵,目前主要用于航天领域,作为航天飞机、人造卫星、空间站等的结构材料。颗粒增强铝基复合材料可用来制造卫星及航天用结构材料、飞机零部件、金属镜光学系统、汽车零部件;此外还可以用来制造微波电路插件、惯性导航系统的精密零件、涡轮增压推进器、电子封装器件等[3]。 然而不管增强物的类型和形状尺寸如何,大多数铝基复台材料具有以优点: ①重量轻、比强度、比刚度高。 ②具有高的剪切强度。 ③热膨胀系数低,热稳定性高,并有良好的导热性和导电性。 ④具有卓越的抗磨耐磨性。 ⑤能耐有机液体,如燃料和溶剂的侵蚀。 ⑥可用常规工艺和设备进行成型和处理。 1.2分类

在镁合金会比铝合金散热性能好,这点我曾经拿过这种镁合金散热灯壳来做分析。1、根据公式:Q=dvC△t = cm△t(dv=质量m),其中Q—热量;d=比重;V=体积;C=比热容;△t =(t1-t2)变化的温度;△t =Q/ dvC=Q/ mC,当相同体积与形状的AZ91D 与A380,如果在接受相同的热量Q时,二者变化的温度比为:△tMg /△tAl =dC(Al)/ dC(Mg)=2.74x0.23/1.81x1.05=1/3; AZ91D的比热容为0.25;A380的比热容为1,0. 即镁合金AZ91D与铝合金A380的温差比为1/3;问题就在于镁合金的散热器质量可以做的比铝合金还轻,在厚度与鳍片上的厚度,都还是薄壁,而且重量还是比较小时,这时C=Q / m△t的C值(比热容)就会加大,以目前设计的铝合金散热器的重量为一般镁合金重量的3倍。所以镁合金散热器的C值(比热容)就会是3倍的铝合金散热器的C值(比热容)。即使在理论上镁合金材料的C值(比热容)只有铝合金材料的1/3,但整体来说,其C值仍然与铝合金散热器一样。但问题就在与散热器的两端温差比又能代表什么? 2、基本上AZ91D导热系数51W/mk;A380导热系数96.2W/mk;其导热的功能实际上是相差到一倍。这就表是对于相同体积与形状的情况下,AZ91D 与A380材料的散热器在热的传导上还是有差距。也就是当某热源生产的热量(温度)由散热片根部传递到顶部的速度,理论上A380比AZ91D会快一倍。即A380材料的散热器根部与顶部的温度差,比AZ91D材料的散热器小。任何的散热都靠热传导、热对流、热辐射的热量传播三种途径,虽然空气导热系数低,但能够尽快的通过空气的热对流、热辐射来传播热量才是散热解决的方式,而光只是去评比散热器根部与顶部的温度差,事实上,对整个散热装置是没有帮助的,因为散热最终的目标还是要空气来降低温度。 这意味着由AZ91D材料制作的散热片根部的空气温度与顶部的空气温度温度差,比A380材料制作的散热片大,只会更会加速散热器内部与外部空气的扩散对流,使散热效率提高。 这里就是散热效果不是完全去考虑从散热片根部传递到顶部的速度,而是如何在短时间内将热度排除与外界的空气多对流。以常州环球镁他们的设计就是尽量去缩短这个距离,让镁合金在体积比较小的情况下,厚度减少,鳍片数量减少。并尽量减少散热器里面的介质接触干扰,期能尽快地作出内部与外部空间的空气对流,并让散热器内部的高温空气直接与镁合金散热器对接,也达到与外界空气对流的效果。 3.实际测试情况: 3-1.我曾经对这种设计的LED灯镁合金散热器与一般的LED灯铝合金散热器进行温度变化测试。测试方式是对灯具进行100℃加热30min后,撤除热源,在室内空气温度25℃下,每隔30sce测定一次温度。结果镁合金散热器,其降温的速度明显大于铝合金散热器,而且在短时间就可以将整个散热器做空气对流的效果。3-2. LED球型灯泡的散热器重量越轻越好:我去称过常州环球镁的镁合金散热器

影响绝热材料导热系数的主要因素 1、温度 温度对各类绝热材料导热系数均有直接影响,温度提高,材料导热系数上升。 2、含湿率 所有的保温材料都具有多孔结构,容易吸湿。当含湿率大于5%~10%,材料吸湿后湿份占据了原被空气充满的部分气孔空间,引起其有效导热系数明显升高。 3、容重 容重是材料气孔率的直接反映,由于气相的导热系数通常均小于固相导热系数,所以保温材料都具有很大的气孔率即很小的容重。一般情况下,增大气孔或减少容重都将导致导热系数的下降。 4、松散材料的粒度 常温时,松散材料材料的导热系数随着材料粒度减小而降低,粒度大时,颗粒之间的空隙尺寸增大,其间空气的导热系数必然增大。粒度小者,导热系数的温度系数小。 5、热流方向 导热系数与热流方向的关系,仅仅存在于各向异性的材料中,即在各个方向上构造不同的材料中。传热方向和纤维方向垂直时的绝热性能比传热方向和纤维方向平行时要好一些;同样,具有大量封闭气孔的材料的绝热性能也比具大有开口气孔的要好一些。 气孔质材料又进一步分成固体物质中有气泡和固体粒子相互轻微接触两种。纤维质材料从排列状态看,分为方向与热流向垂直和纤维方向与热流向平行两种情况,

一般情况下纤维保温材料的纤维排列是后者或接近后者,同样密度条件一,其导热系数要比其它形态的多孔质保温材料的导热系数小得多。 6、填充气体的影响 绝热材料中,大部分热量是从孔隙中的气体传导的。因此,绝热材料的热导率在很大程度上决定于填充气体的种类。低温工程中如果填充氦气或氢气,可作为一级近似,认为绝热材料的热导率与这些气体的热导率相当,因为氦气或氢气的热导率都比较大。 7、比热容 绝热材料的比热容对于计算绝热结构在冷却与加热时所需要冷量(或热量有关。在低温下,所有固体的比热容变化都很大。 在常温常压下,空气的质量不超过绝热材料的5%,但随着温度的下降,气体所占的比重越来越大。因此,在计算常压下工作的绝热材料时,应当考虑这一因素。 8、线膨胀系数 计算绝热结构在降温(或升温过程中的牢固性及稳定性时,需要知道绝热材料的线膨胀系数。如果绝热材料的线膨胀系数越小,则绝热结构在使用过程中受热胀冷缩影响而损坏的可能性就越小。大多数绝热材料的线膨胀系数值随温度下降下降而显著下降。

铝基复合材料的发展现状与研究 摘要:随着现代生产技术的发展,对材料的性能要求越来越高,目前,铝基复合材料由于其优良的性能已经成为现时研究的热点。阐述了铝基复合材料的基本性能及应用情况,总结了近几年关于铝基复合材料的主要研究成果与发展趋势。 关键词:铝基复合材料,材料性能,研究成果,趋势 Development and progress of aluminium matrix composites Tang nong-j Abstract:With the development of modern manufacturing technology, The material performance requirements more and more high,The development of aluminum matrix composite materials was reviewed with their properties. Espectively in accordance with the classes to which they belong. The fundamental property and application field of aluminum matrix composite were briefly introduced. The main research achievements and development were summarized in recent years. Meanwhile, the outlook of its development was put forward. Key words:aluminium matrix composites,material properties,research findings,trend

1铝的基本特性与应用范围 铝是元素周期表中第三周期主族元素,原子序数为13,原子量为26.9815。 铝具有一系列比其他有色金属、钢铁、塑料和木材等更优良的特性,如密度小,仅为2.7 g / cm3,约为铜或钢的1/3;良好的耐蚀性和耐候性;良好的塑性和加工性能;良好的导热性和导电性;良好的耐低温性能,对光热电波的反射率高、表面性能好;无磁性;基本无毒;有吸音性;耐酸性好;抗核辐射性能好;弹性系数小;良好的力学性能;优良的铸造性能和焊接性能;良好的抗撞击性。此外,铝材的高温性能、成型性能、切削加工性、铆接性以及表面处理性能等也比较好。因此,铝材在航天、航海、航空、汽车、交通运输、桥梁、建筑、电子电气、能源动力、冶金化工、农业排灌、机械制造、包装防腐、电器家具、日用文体等各个领域都获得了十分广泛的应用,下表列出了铝的基本特性及主要应用领域。 铝的基本特性及主要应用领域

3 变形铝合金分类、牌号和状态表示法 3. 1变形铝合金的分类 变形铝合金的分类方法很多,目前,世界上绝大部分国家通常按以下三种方法进行分类。 ⑴按合金状态图及热处理特点分为可热处理强化铝合金和不可热处理强化铝合金两大类。不可热处理强化铝合金(如:纯铝、Al-Mn、Al-Mg、Al-Si系合金)和可热处理强化铝合金(如:Al-Mg-Si、Al-Cu、Al-Zn-Mg 系合金)。 ⑵按合金性能和用途可分为:工业纯铝、光辉铝合金、切削铝合金、耐热铝合金、低强度铝合金、中强度铝合金、高强度铝合金(硬铝)、超高强度铝合金(超硬铝)、锻造铝合金及特殊铝合金等。 ⑶按合金中所含主要元素成分可分为:工业纯铝(1×××系),Al-Cu合金(2×××系),Al-Mn合金(3×××系),Al-Si合金(4×××系),AL-Mg合金(5×××系),Al-Mg-Si合金(6×××系),Al-Zn-Mg合金(7×××系),Al-其它元素合金(8×××系)及备用合金组(9×××系)。 这三种分类方法各有特点,有时相互交叉,相互补充。在工业生产中,大多数国家按第三种方法,即按合金中所含主要元素成分的4位数码法分类。这种分类方法能较本质的反映合金的基本性能,也便于编码、记忆和计算机管理。我国目前也采用4位数码法分类。 3. 2中国变形铝合金的牌号表示法 根据GB/T16474 —1996“变形铝及铝合金牌号表示方法”,凡化学成分与变形铝及铝合金国际牌号注册协议组织(简称国际牌号注册组织)命名的合金相同的所有合金,其牌号直接采用国际四位数字体系牌号,

导热硅脂导热系数影响因素试验方案 一、试验目标 通过试验探究出基体料、填料复配体系对导热系数的影响。 二、试验思路与分析 导热硅脂中体现出来的导热能力不仅与材料本身的热导率有关,还与其在体系中的填充量、堆砌紧密程度以及填料与硅油的浸润程度等因素密切相关。 石逸夫等在硅油及填料对导热硅脂接触热阻的影响中分别对二甲基硅油、乙烯基硅油、羟基硅油及含氢硅油进行热失重分析和导热系数、热阻测试,得出二甲基硅油最适合作为基体料。但是,他并没有测试用不同硅油制备的导热硅脂的导热系数。而现有的文献主要讲述不同类型高性能导热填料的开发,而对基体料的研究甚少。 复配体系有利于导热系数的提高已得到公认,此次试验中通过不同粒径的复配,得到最优复配体系。再以此体系试验不同规格的硅油的导热系数,确定最优规格硅油,进而探究出影响导热系数的因素。 三、试验设计

四、试验步骤 1.准备好密炼机、直流调速搅拌器、水浴锅、电子称、烘箱等相关试验设 备。将二甲基硅油、苯基硅油、球形Al2O3、BN、改性ZnO、石墨烯、硅烷偶联剂KH550、乙醇等原材料准备到位; 2.称取60%质量份导热填料倒入装有导热填料质量25%的100mL烧杯内, 手工搅拌10min。再加入填料重量3%的硅烷偶联剂KH550于烧杯中; 3.将装有填料的烧杯置于水浴锅内,60℃恒速搅拌3h,后放入烘箱内120℃ 烘烤1h; 4.称取40%质量份二甲基硅油,将硅油和改性好的填料置于密炼机内密炼 10min; 5.将制得导热硅脂进行导热性能分析; 6.依次对四个复配体系进行试验,确定出导热系数最高的复配体系; 7.选择以上得出的最优复配体系,分别采用二甲基硅油、苯基硅油为基体 料制备导热硅脂; 8.将不同基体料的导热硅脂进行导热系数的测试。 五、试验数据记录

目前市面上散热风扇所使用的散热片材料几乎都是铝合金,只有极少数是使用其他材料。事实上,铝并不是导热系数最好的金属,效果最好的是银,其次是铜,再其次才是铝。但是银的价格昂贵,不太可能拿来做散热片;铜虽笨重,但散热效果和价格上有优势,现在也逐步用来做散热片了;而铝的重量非常轻,兼顾导热性和质量轻两方面,因此,才普遍被用作电子零件散热的最佳材料。铝质散热片并非是百分之百纯铝的,因为纯铝太达于柔软,所以都会加入少量的其他金属,铸造而成为铝合金,以获得适当的硬度,不过铝还是占了约百分之九十八左右。 导热系数的大小表明金属导热能力的大小,导热系数越大,导热热阻值相应降低,导热能力增强。在金属材料中,银的导热系数最高(表),但成本高;纯铜其次,但加工不容易。在风冷散热器中一般用6063T5 铝合金,这是因为铝合金的加工性好(纯铝由于硬度不足,很难进行切削加工)、表面处理容易、成本低廉。但随着散热需求的提高,综合运用各种导热系数高的材料,已是大势所趋。有部分散热片采用了纯铜或铜铝结合的方式来制造。例如,有的散热片底部采用纯铜,是为了发挥铜的导热系数大,传热量相对大的优点,而鳍片部分仍采用铝合金片,是为了加工容易,将换热面积尽可能做大,以便对流换热量增大。但是此种方法最大的难点在于如何将铜与铝型鳍片充分地连接,如果连接不好,接触热阻会大量产生,反而影响散热效果。 各种常用金属材料及铝合金导热系数 材料名称导热系数材料名称导热系数 银99.9% 411 W/m.K 硬铝 4.5%Cu 177 W/m.K 纯铜398 W/m.K 铸铝 4.5%Cu 163 W/m.K 金315 W/m.K Mg,0.6%Mn 148 W/m.K 纯铝237 W/m.K 6061 型铝合金155 W/m.K 1070 型铝合金226 W/m.K 黄铜30%Zn 109 W/m.K 1050 型铝合金209 W/m.K 钢0.5%C 54 W/m.K 6063 型铝合金201 W/m.K 青铜25%Sn 26 W/m.K 金和银的导热性能比较好,但缺点就是价格太高,纯铜散热效果则次之,但已经算是非常优秀的了,不过铜片也有缺点:造价高、重量大、不耐腐蚀等。所以现在大多数散热片都是采用轻盈坚固的铝材料制作的,其中铝合金的热传导能力最好,好的CPU 风冷散热器一般采用铝合金制作。 最好的散热材料并不是铝材。是银,接着是铜,金,再者就是铝。至于金和银,散热固然好,可是它的成本高,制作工艺复杂,最主要的还是成本问题,所以这两种材料是商家不大认同的。 至于铜,目前市场上也不断的出现了纯铜的散热器,采用纯铜的材料并不见得好,铜的导热性能比起铝要快的多,但铜的散热没有铝快,铜可以快速的把热量带走,但无法在短时间内把本身的热量散去,这就很有可能造成在PC关机时热量在短时间内散不去,在CPU上方形成一个无形的热源。另外铜的可氧化性这是铜本身最大的弊病。当铜一旦出现氧化状态,从导热和

收稿日期:2003207221 作者简介:李凤平(1956-),男,副教授,从事产品造型设计。 金属基复合材料的发展与研究现状 李凤平 (辽宁工程技术大学机械学院,辽宁阜新 123000) 摘要: 本文对金属基复合材料的分类、制造方法进行了综述,阐述了国内外研究现状,提出了在重金属基复合材料的研究中存在的问题,探讨了重金属基复合材料的研究方向。 关键词: 金属基复合材料;制造方法;分类;研究现状;研究方向 中图分类号:TB331 文献标识码:A 文章编号:1003-0999(2004)01-0048 近20年来,伴随航空航天工业和宇宙空间技术及民用行业技术的进步,金属基复合材料获得惊人的发展。在航天、机器人、核反应堆等高技术领域,镁基、铝基、钛基等轻质复合材料起到了支撑作用[1],SiC 晶须增强的铝基复合材料薄板将用于先进战斗机的蒙皮和机尾的加强筋,钨纤维增强高温合金基复合材料可用于飞机发动机部件,石墨/铝、石墨/镁复合材料具有很高的比刚度和抗热变形性,是卫星和宇宙飞行器用的良好的结构材料。美国航天航空局采用石墨/铝复合材料作为航天飞机中部长20m 的货舱架。此外,金属基复合材料还可以用于光学与精密仪器,美国把金属基复合材料高性能反光镜用于红外探测系统,航天激光系统及超轻量太空望远镜,通过改变SiC 强化颗粒占铝基合金的比例,能使反光镀层的热膨胀系数与复合材料相同,有助于提高跟踪和命中率。 在民用工业中,复合材料的应用领域十分广阔。以碳氮化物或金属间化合物颗粒为强化剂的钢基复合材料,能明显提高强度、韧性、耐磨、耐蚀和切削性能。美国在各类合金钢中用适当工艺加入TiC ,称之为TiC 2铁基复合材料,前苏联称这类复合材料为碳化物钢。这类材料的特点是重量轻、尺寸稳定、硬度高、摩擦系数小。根据不同基钢,可使复合材料具有耐蚀、耐磨、耐热性能,也可做成无磁材料。尤其是工具、模具钢、高温合金、夹具和耐磨件,采用这类复合材料能有效提高寿命和性能,日本和前苏联将用粉末冶金制取得这类材料称为新型硬质合金。用Al 2O 3或SiC 晶须或纤维强化的复合材料,由于耐 高温和高强度,可用于发动机和泵的叶轮,也可加工成模具。如果工程机械用刮板及铲斗和冶金行业用磨损件由普通耐磨钢改为陶瓷复合材料,则可明显 提高材料使用寿命。在汽车制造行业中,20~60% 的零件可以用碳纤维复合材料制造,一般可减重40~80%[1]。氧化铝增强铝合金已成功地制成镶圈,用于活塞环槽及顶部,以代替含镍奥氏体铸铁,不仅耐磨性相当,而且还可以减轻重量,简化工艺和降低成本。另外,发动机钢套、连杆、连销、刹车盘等也在使用金属基复合材料制造,如果能打开市场,将会有较大的产量。其他方面,如运动器材、自行车架、各种型材以及装甲车履带、轻质防弹装甲车等也初步应用复合材料。 1 金属基复合材料的分类 金属基复合材料可分为宏观组合型和微观强化型两大类[2]。宏观组合型指其组分能用肉眼识别和具备两组分性能的材料(如双金属、包履板等);微观强化型指其组分需用显微镜才能分辨的以提高强度为主要目的的材料。根据复合材料基体可划分为铝基、镁基、钢基、铁基及铝合金基复合材料等。按增强相形态的不同可划分为颗粒增强金属复合材料、晶须或短纤维增强金属基复合材料及连续纤维增强金属基复合材料。颗粒增强金属基复合材料是利用颗粒自身的强度,基体起着把颗粒组合在一起的作 用,颗粒平均直径在1 μm 以上,强化相的容积比(Vf )可达90%[4]。纤维增强金属基复合材料是利用无机纤维(或晶须)及金属细线等增强金属得到轻 而强的材料,纤维直径从3 μm 到150μm (晶须直径小于1 μm ),纵横比(长度/直径)在102以上。2 金属基复合材料的制备方法 金属基复合材料的复合工艺相对比较复杂和困难。这是由于金属熔点较高,需要在高温下操作;同时不少金属对增强体表面润湿性很差,甚至不润湿,加上金属在高温下很活泼,易与多种增强体发生反 FRP/CM 2004.No.1

导热高分子 影响热导率的因素 学校名称:华南农业大学 院系名称:材料与能源学院 时间:2017年2月27日

1.影响热导率的因素 1.1树脂基体 虽然有聚乙炔、聚亚苯基硫醚、聚噻吩等本征型导电、导热高分子材料,但绝大多数高分子材料本身属于绝热材料。赋予其优异的导热性的主要途径是通过共混(如机械共混、熔体共混或溶液共混等)的方法在高分子材料中填充导热性能好的填料,从而得到导热性能优良、价格低廉、易加工成型的导热高分子材料。表1是一些材料的热导率: 1.2导热填料 1.2.1填料的种类及填充量 填料主要包括金属填料和非金属填料。填料的种类不同,其导热机理、热导率及适用范围也不同。一般来说,在特定条件下,填充量越大,导热效果越好

1.2.2.填料的尺寸 填料填充复合材料的热导率随粒径增大而增加,在填充量相同时,大粒径填料填充所得到的复合材料热导率均比小粒径填料填充的要高。但是,导热填料经过超细微化处理可以有效提高其自身的导热性能;譬如在丁苯橡胶中分别添加纳米氧化铝或微米氧化铝,在相同填充量下,发现纳米氧化铝填充丁苯橡胶的热导率和物理力学性能均优于微米氧化铝填充的丁苯橡胶,且丁苯橡胶的热导率随着氧化铝填充量的增加而增大。 1.2.3.填料的形状 分散于树脂基体中的填料可以是粒状、片状、球形、纤维等形状,填料的外形直接影响其在高分子材料中的分散及热导率。在相同的情况下,热导率最低的是粉状,其次是纤维,最高的则是以晶须形态填加的复合材料。 1.2.4.基体与填料的界面 导热高分子复合材料是由导热填料和聚合物基体复合而成的多相体系,在热量传递(即晶格振动传递)过程中,必然要经过许多基体一填料界面,因此界面间的结合强度也直接影响整个复合材料体系的热导率。 基体和填料界面的结合强度与填料的表面处理有大关系,取决于颗粒表面易湿润的程度。这是因为为填料表面润湿程度影响填料与基体的粘结程度、基体与填料界面的热障、填料的均匀分散、填料的加入量等一些直接影响体系热导率的因素。增加界面结合强度能提高复合材料的热导率。表面处理剂的加入既可以改善填料的分散能力,又可以减少硅橡胶受外力作用时填料粒子与基体间产生的空隙,减少应力集中导致的基体破坏。 表面处理剂对热导率的影响应该是“桥联”和“包覆”共同作用的结果。一方面,其“桥联”作用改善了填料与基体的界面相容性,减少了界面缺陷及可能

常用材料导热系数 晨怡热管news/62/2006-10-2 2:06:06 日期:2006-3-24 8:20:17 来源:来自网络查看:[大中小] 作者:不详热度:常用材料导热系数 --深圳智通电子有限公司提供 Metal Material Conductivity(电导率)Density(密度)W/m-C kg/m 3 Aluminum, 2024, Temper-T3 121 +03 Aluminum, 2024, Temper-T351 143 +03 Aluminum, 2024, Temper-T4 121 +03 Aluminum, 5052, Temper-H32 138 +03 Aluminum, 5052, Temper-O 144 +03 Aluminum, 6061, Temper-O 180 +03 Aluminum, 6061, Temper-T4 154 +03 Aluminum, 6061, Temper-T6 167 +03 Aluminum, 7075, Temper-O 130 +03 Aluminum, 7075, Temper-T6 130 +03 Aluminum, A356, Temper-T6 128 +03 Aluminum, Al-Cu, Duralumin, 95%Al-5%Cu 164 +03 Aluminum, Al-Mg-Si, 97%Al-1%Mg-1%Si-1%Mn 177 +03 Aluminum, Al-Si, Alusil, 80%Al-20%Si 161 +03 Aluminum, Al-Si, Silumim, %Al-1%Cu 137 +03 Aluminum, Pure 220 +03 Beryllium, Pure 175 +03 Brass, Red, 85%Cu-15%Zn 151 +03 Brass, Yellow, 65%Cu-35%Zn 119 +03 Copper, Alloy, 11000 388 +03 Copper, Aluminum bronze, 95%Cu-5%Al 83 +03 Copper, Brass, 70%Cu-30%Zn 111 +03 Copper, Bronze, 75%Cu-25%Sn 26 +03 Copper, Constantan, 60%Cu-40%Ni +03 Copper, Drawn Wire 287 +03 Copper, German silver, 62%Cu-15%Ni-22%Zn +03 Copper, Pure 386 +03 Copper, Red brass, 61 +03

铝基复合材料的研究发展现状与发展前景——颗粒增强铝基复合材料 课程名称:复合材料 学生:XX 学号:XXXXX 班级:XX 日期:20XX年X月X日

铝基复合材料的研究发展现状与发展前景 ——颗粒增强铝基复合材料 XX (刚理工大学,省市,650093) 摘要:介绍了颗粒增强铝基复合材料的发展历史、制备工艺、性能及应用,以碳化硅颗粒增强铝基复合材料为例指出了颗粒增强铝基复合材料这一行业存在的问题,并对这种材料的未来发展趋势做了预测。 关键词:颗粒增强铝基复合材料;历史;工艺;性能;应用;趋势 0.引言 近年来在金属基复合材料领域, 铝基复合材料(包括纤维增强和颗粒增强)的发展尤为迅速。这不仅因为它具有重量轻、比强度、比刚度高、剪切强度高、热膨胀系数低、良好的热稳定性和导热、导电性能, 以及良好的抗磨耐磨性能和耐有机液体和溶剂侵蚀等一系列优点, 而且因为在世界围有丰富的铝资源, 加之可用常规设备和工艺加工成型和处理, 因而制备和生产铝基复合材料比其他金属基复合材料更为经济, 易于推广和应用,因此, 这种材料在国外受到普遍重视。而其中的颗粒增强铝基复合材料解决了纤维增强铝基复合材料增强纤维制备成本昂贵的问题, 而且材料各向同性, 克服了制备过程中出现的诸如纤维损伤、微观组织不均匀、纤维与纤维相互接触、反应带过大等影响材料性能的许多缺点。所以颗粒增强铝基复合材料已成为当今世界金属基复合材料研究领域中的一个最为重要的热点, 并日益向工业规模化生产和应用的方向发展。 1.发展历史 金属基复合材料(复合材料)自60年代初期开始研究,现在已经取得了突破性的进展。初期研究的工作主要集中在连续纤维增强复合材料]1[,但由于连续长纤维本身的制造工艺复杂、价格昂贵,再加上纤维的预处理以及纤维增强复合材料制造工艺限制,使连续纤维增强复合材料成本极高,仅限用于要求极高性能的场合。 因此,进入80年代,研究重点转向了成本较低的SiC、Al 2O 3 等颗粒或晶须作为增 强材料的不连续增强复合材料,这种材料具有比刚度、比强度强,耐磨性、抗蠕变性好、热膨胀系数小等特点]2[,其比刚度超过了钢和钛合金,而价格不到钛合金的十分之一]3[,用以取代钢、钛等材料,对减轻产品结构重量,降低成本具有明显的经济效益,尤其是取代航空、航天飞行器中的合金钢、钛合金构件,更具有巨大的潜力。 20世纪70年代末,美国政府开始将复合材料列入武器研究清单,并对其研究成果限制发表。日本通产省在20世纪80年代初期开始实施的“下世纪产业基础技术”规划中,把发展铝基复合材料放在了主要位置,并在财力、物力上向有关院所、高校和公司倾斜。我国从20世纪80年代中期开始经过十几年的努力,在颗粒增强铝基复合材料的组织性能、复合材料界面等方面的研究工作已接近国际先进水平,铝基复合材料已列为国家“863”新型材料研究课题。

各型号铝合金性能 1.工业纯铝 L1(1070A)、L2(1060)、L3(1050A)、L4(1035)、L5(1200)、L6(8A06),为工业纯铝,具有高的可塑性、耐蚀性、导电性和导热性,但强度低、热处理不能强化,可切削性不好;适用于各种焊接方法,焊接性优良,易承受压力加工和引伸、弯曲;用于不承受载荷,但要求具有特种特殊性,如高可塑性、良好的焊接性、高的耐蚀性或高的导电、导热的结构元件,如电容器、电子管隔离罩、电线保护套管、电缆电线线芯、飞机通风系统零件等。 2.工业高纯铝 LG5(1A99)、LG4(1A97)、LG3(1A93)、LG2(1A90)、LG1(1A85);为工业高纯铝,性能与工业纯铝相同,但杂质含量较工业纯铝少,主要用于科学研究,化学工业及其他特殊用途。 L4-1(1A30):与L4不同之处,加严控制铁、硅含量,工艺和热处理条件特殊,保证有一个窄的抗拉强度范围,主要用于航天、航空和兵器工业纯铝膜片的板材。 L5-1(1100):与L5不同是杂质含量不同,最适宜制作各种深冲制品。 3.包覆铝 LB1(7A01)、LB2(1A50);用于超硬铝板和硬铝板的包铝板合金,其中LB1用于超硬铝板的包覆,LB2用于硬铝板的包覆,采用包覆的方法,主要是为了改善铝合金的抗腐蚀性能。其厚度一般为总厚度的2.5%~15%。 4.防锈铝 (1)LF2(5A02);铝镁系防锈铝,强度比工业纯铝稍高,具有较高的疲劳强度,塑性与耐蚀性高,热处理不能强化,适用于各种焊接方法,焊接性能良好,氩弧焊时有形成结晶裂纹的倾向,在冷作和半冷作状态下可切削性较好,退火状态下削切性不良,可抛光;用于液体工作中的容器和构件(如油箱、水箱、车辆内部装饰件等)。 (2)LF3(5A03),性能与LF2相似,因含镁量略高,且加入了少量的硅,故焊接性比LF2好,用于液体工作中的中等强度焊接件,冷冲压的零件和骨架。 (3)LF4(5083)、LF5-1(5056),含镁量高的铝镁系防锈铝,在不可热处理合金中属强度、耐蚀性和可削切性良好的一类合金,阳极处理后表面美观,电弧焊接性能良好,LF4主要用于自行车后盖和挡泥板等,LF5-1主要用于车把、大梁等结构件;这两个型号也常用于船舶、汽车、飞机、导弹等方面。

铝目前是电子散热器使用最广泛的材料。铝的特性非常适合于制造散热器。导热性能好,价格便宜。 下面介绍一下散热行业所使用的纯铝和铝合金的特性, 一、纯铝:密度:铝是一种很轻的金属,密度为2.71克/厘米3,约为纯铜的1/3。 导电导热性:铝的导热及导电性能好,当铝的截面和长度与铜相同时,铝的导电能力约为铜的61%,如果铝与铜的重量相同尔截面不同(长度相等),则铝的导电能力为铜的200%。 化学特性:抗大气腐朽性能好,因为其表面易形成致密的氧化铝膜,能阻止内部金属的进一步氧化,铝与浓硝酸、有机酸及食品基本不起反应。铝呈面心立方结构,工业用纯铝塑性极高(ψ=80%),很容易承受各种成型工艺,但其强度过低,σb约为69Mpa,故纯铝只能通过冷变形强化或合金化来提高其强度后,才可以作为结构材料; 铝是非磁性,无火花材料,且反射性能好,既能反射可见光,也能反射紫外线;铝中的杂质为硅和铁,当杂质含量越高时,其导电性,抗腐蚀性及塑性越低; 二、铝合金:如果在铝中加入适量的某些合金元素,再经过冷加工或者热处理,可以大幅度的改善某些特性,铝中最常用的合金元素为铜、镁、硅、锰、锌,这些元素有时单独加入,有时配合加入,除了上述元素外,有时还加入微量的钛、硼、铬等。根据铝合金的成分及生产工艺特点,可以分为铸造铝合金及形变铝合金两类。形变铝合金:这类铝合金通常通过热态或冷态的压力加工,即经过轧制,挤压等工序,制成板

材、管材、棒材以及各种型材使用,这类合金要求具有相当高的塑性,故合金含量较少。铸造铝合金则是将液态金属直接浇注在砂型中,制成各种形状复杂的零件,对这类合金要求具有良好的铸造性,即良好的流动性,合金含量少时,适宜做形变铝合金,合金含量多时,做铸造铝合金。铝合金的弹性模量小,仅相当于钢材的1/3,即在相同的截面下,加以相同的载荷,铝合金的弹性变形是钢的3倍,承受力不强,但抗震性能好。铝合金的硬度范围(包括退火和时效硬化状态)为20~120HB。 最硬的铝合金比钢材还软。铝合金的抗拉强度极限为90Mpa(纯铝)到600Mpa(超硬铝), 与钢材相比差距较大。铝合金的熔点较低(一般在600℃左右,钢在1450℃左右)。铝合金在常温及高温下均具有优良的塑性,可以采用挤压法制成截面形状极为复杂、而且壁薄、尺寸精度高的结构零件。铝合金除有适宜的机械性能之外,还具有优良的耐腐蚀,导热导电及拋旋光性能。 (信义通铝业提供)

影响导热材料导热系数 一:材料类型隔热材料(绝热材料)类型不同,导热系数不同。隔热材料的物质构成不同,其物理热性能也就不同;隔热机理存有区别,其导热性能或导热系数也就各有差异。即使对于同一物质构成的隔热材料,内部结构不同,或生产的控制工艺不同,导热系数的差别有时也很大。对于孔隙率较低的固体隔热材料,结晶结构的导热系数最大,微晶体结构的次之,玻璃体结构的最小。但对于孔隙率高的隔热材料,由于气体(空气)对导热系数的影响起主要作用,固体部分无论是晶态结构还是玻璃态结构,对导热系数的影响都不大。 二:工作温度温度对各类绝热材料导热系数均有直接影响,温度提高,材料导热系数上升。因为温度升高时,材料固体分子的热运动增强,同时材料孔隙中空气的导热和孔壁间的辐射作用也有所增加。但这种影响,在温度为0-50℃范围内并不显著,只有对处于高温或负温下的材料,才要考虑温度的影响。 三:含湿比率绝大多数的保温绝热材料都具有多孔结构,容易吸湿。材料吸湿受潮后,其导热系数增大。当含湿率大于5%-10%时,导热系数的增大在多孔材料中表现得最为明显。这是由于当材料的孔隙中有了水分(包括水蒸气)后,孔隙中蒸汽的扩散和水分子的运动将起主要传热作用,而水的导热系数比空气的导热系数大20倍左右,故引起其有效导热系数的明显升高。如果孔隙中的水结成了冰,冰的导热系数更大,其结果使材料的导热系数更加增大。所以,非憎水型隔热材料在应用时必须注意防水避潮。 四:孔隙特征在孔隙率相同的条件下,孔隙尺寸越大,导热系数越大;互相连通型的孔隙比封闭型孔隙的导热系数高,封闭孔隙率越高,则导热系数越低。 五:容重大小容重(或比重、密度)是材料气孔率的直接反映,由于气相的导热系数通常均小于固相导热系数,所以保温隔热材料往往都具有很高的气孔率,也即具有较小的容重。一般情况下,增大气孔率或减少容重都将导致导热系数的下降。但对于表观密度很小的材料,特别是纤维状材料,当其表观密度低于某一极限值时,导热系数反而会增大,这是由于孔隙率增大时互相连通的孔隙大大增多,从而使对流作用得以加强。因此这类材料存在一个最佳表观密度,即在这个表观密度时导热系数最小。 六:材料粒度常温时,松散颗粒型材料的导热系数随着材料粒度的减小而降低。粒度大时,颗粒之间的空隙尺寸增大,其间空气的导热系数必然增大。此外,粒度越小,其导热系数受温度变化的影响越小。 七:热流方向导热系数与热流方向的关系,仅仅存在于各向异性的材料中,即在各个方向上构造不同的材料中。纤维质材料从排列状态看,分为方向与热流向垂直和纤维方向与热流向平行两种情况。传热方向和纤维方向垂直时的绝热性能比传热方向和纤维方向平行时要好一些。一般情况下纤维保温材料的纤维排列是后者或接近后者,同样密度条件下,其导热系数要比其它形态的多孔质保温材料的导热系数小得多。对于各向异性的材料(如木材等),当热流平行于纤维方向时,受到阻力较小;而垂直于纤维方向时,受到的阻力较大。以松木为例,当热流垂直于木纹时,导热系数为0.17w/(m·K),平行于木纹时,导热系数为0.35W/(m·K)。气孔质材料分为气泡类固体材料和粒子相互轻微接触类固体材料两种。具有大量或无数多开口气孔的隔热材料,由于气孔连通方向更接近于与传热方向平行,因而比具有大量封闭气孔材料的绝热性能要差一些。 八:填充气体隔热材料中,大部分热量是从孔隙中的气体传导的。因此,隔热材料的热导率在很大程度上决定于填充气体的种类。低温工程中如果填充氦气或氢气,可作为一级近似,认为隔热材料的热导率与这些气体的热导率相当,因为氦气和氢气的热导率都比较大。 九:比热容热导率=热扩散系数×比热×密度。在热扩散系数和密度条件相同的情况下,比热越大,导热系数越高。隔热材料的比热对于计算绝热结构在冷却与加热时所需要冷量(或热量)有关。在低温下,所有固体的比热变化都很大。在常温常压下,空气的质量不超过隔热材料的5%,但随着温度的下降,气体所占的比重越来越大。因此,在计算常压下工作的隔热材料时,应当考虑这一因素。对于常用隔热材料而言,上述各项因素中以表观密度和湿度的影响最大。因而在测定材料的导热系数时,必须同时测定材料的表观密度。至于湿度,对于多数隔热材料可取空气相对湿度为80%一85%时材料的平衡湿度作为参考状态,应尽可能在这种湿度条件下测定材料的导热系数。 十:真空热传导的方式有三种:对流、传导和辐射。其中对流方式导热为最重要的。通过真空阻绝了对流导热系数就大大的降低了,原理就像是热水瓶一样。而作为骨架的填充材料可能会通过传导方式导热,所以采用导热系数低的玻璃纤维做骨架。外表加上铝膜包装袋对辐射进行阻隔。所以这种材料是导热系数最小的。

作品编号:DG13485201600078972981 创作者:玫霸* 目前市面上散热风扇所使用的散热片材料几乎都是铝合金,只有极少数是使用其他材料。事实上,铝并不是导热系数最好的金属,效果最好的是银,其次是铜,再其次才是铝。但是银的价格昂贵,不太可能拿来做散热片;铜虽笨重,但散热效果和价格上有优势,现在也逐步用来做散热片了;而铝的重量非常轻,兼顾导热性和质量轻两方面,因此,才普遍被用作电子零件散热的最佳材料。铝质散热片并非是百分之百纯铝的,因为纯铝太达于柔软,所以都会加入少量的其他金属,铸造而成为铝合金,以获得适当的硬度,不过铝还是占了约百分之九十八左右。 导热系数的大小表明金属导热能力的大小,导热系数越大,导热热阻值相应降低,导热能力增强。在金属材料中,银的导热系数最高(表),但成本高;纯铜其次,但加工不容易。在风冷散热器中一般用6063T5铝合金,这是因为铝合金的加工性好(纯铝由于硬度不足,很难进行切削加工)、表面处理容易、成本低廉。但随着散热需求的提高,综合运用各种导热系数高的材料,已是大势所趋。有部分散热片采用了纯铜或铜铝结合的方式来制造。例如,有的散热片底部采用纯铜,是为了发挥铜的导热系数大,传热量相对大的优点,而鳍片部分仍采用铝合金片,是为了加工容易,将换热面积尽可能做大,以便对流换热量增大。但是此种方法最大的难点在于如何将铜与铝型鳍片充分地连接,如果连接不好,接触热阻会大量产生,反而影响散热效果。 各种常用金属材料及铝合金导热系数 材料名称导热系数材料名称导热系数 银99.9% 411 W/m.K 硬铝4.5%Cu 177 W/m.K 纯铜398 W/m.K 铸铝4.5%Cu 163 W/m.K 金315 W/m.K Mg,0.6%Mn 148 W/m.K 纯铝237 W/m.K 6061型铝合金155 W/m.K 1070型铝合金226 W/m.K 黄铜30%Zn 109 W/m.K 1050型铝合金209 W/m.K 钢0.5%C 54 W/m.K 6063型铝合金201 W/m.K 青铜25%Sn 26 W/m.K 金和银的导热性能比较好,但缺点就是价格太高,纯铜散热效果则次之,但已经算是非常优秀的了,不过铜片也有缺点:造价高、重量大、不耐腐蚀等。所以现在大多数散热片都是采用轻盈坚固的铝材料制作的,其中铝合金的热传导能力最好,好的CPU 风冷散热器一般采用铝合金制作。